Станок для резки фанеры: особенности вырезания по прямой, фигурное выпиливание, использование лобзикового станка и гравера с лазерной головкой

Резка по прямой

Эта операция наиболее востребована в строительных работах: как правило, элементы чернового пола, стен, различных подиумов и лестниц имеют очертания, близкие к простым геометрическим фигурам.

Для прямых резов обычно используются:

- Электролобзик. Наименее производительный инструмент, который к тому же плохо справляется с постоянным направлением реза. Обычно после вырезания им заготовки приходится доводить ее до пристойного состояния ручной шлифовкой или шлифмашинкой;

- Ручная дисковая пила. Она обеспечивает прекрасную производительность и куда лучшее качество реза с минимальными отклонениями от прямой линии, особенно с использованием направляющих;

Совет: сделать рез лобзиком или дисковой пилой максимально точным поможет простая инструкция. Достаточно прикрутить к листу парой саморезов направляющую – длинную прямую рейку. Инструмент ведется по листу плотно прижатым к рейке.

- Наконец, идеальное решение – стационарная дисковая пила (пилорама). Перемещая заготовку по столу станка относительно вращающейся пилы, можно не только вырезать из дерева простые фигуры, но и создавать изделия со сложным контуром. В этом случае пила используется в качестве фрезы.

Стационарная циркулярка от Makita.

Резка электролобзиком

Бесспорно, это сегодня самый популярный инструмент. Профессионалы, да и домашние мастера ценят его, прежде всего, за универсализм. Имея малый вес и небольшие габариты, отлично справляется с фигурной, поперечной и продольной резкой листовой древесины. Умеет делать криволинейный и прямой рез, отверстия прямоугольной формы и круглые отверстия различного диаметра.

Электролобзики бывают бытовые и профессиональные. Домашние модели маломощны, но для бытового использования их ресурсов и функциональности вполне достаточно. Ими можно выполнять резку деревянных заготовок толщиной до 70 мм. Суммарное время использования – не более 20 часов в месяц. Производят их в основном в Польше и Китае, но есть и компромиссный венгерский вариант – недорогой функциональный BOSCH PST 700 E Compact.

Требования к профессиональным моделям более серьезные. Поэтому, обычно, эти инструменты производят брендовые компании Японии, Швеции и Германии. Они высокопроизводительны и выдерживают большие нагрузки, выполняя резку древесины толщиной до 135 мм.

Пильные полотна или пилки для лобзиков отличаются размерами, зубьями, цветом, формой хвостика и, конечно, материалом, из которого они изготовлены. Для работы с деревом применяются полотна из HCS (углеродистой стали).

Фигурная резка

Ручной или электрический лобзик в принципе способны справиться и с этой задачей, однако без проблем не обойдется. Ручной лобзик для дерева имеет крайне низкую производительность при невысокой точности; электрический же позволяет выпиливать заготовки с радиусом поворота не менее трех сантиметров.

Вырезанная из фанеры фигурная полка.

Куда большей точности и скорости можно достичь, перемещая заготовку на неподвижной станине относительно рабочего органа станка.

Существует ли стационарный станок для фигурной резки фанеры? Да; причем в разных исполнениях.

Лобзиковый станок

Простейший станок для вырезания слов из фанеры представляет собой, упрощенно говоря, ручной лобзик под тонкую пилку, к которому производитель приделал электропривод. Натяжная пилка с шириной полотна 3 мм позволяет выпиливать детали сложнейшей формы с минимальным радиусом изгиба. Внутренние контуры выпиливаются с предварительным засверливанием отверстий; затем пилка пропускается в отверстие и заново натягивается.

Отечественный лобзиковый станок.

Рабочий орган станка обычно приводится в движение электромотором, оснащенным регулятором оборотов, с несложным кривошипно-шатунным механизмом. Регулятор позволяет уменьшить износ пилок и избежать перегрева и обугливания кромок изготовляемой детали.

Гравер с лазерной головкой

Лазерный станок куда более универсален и способен работать с теми материалами, которые обычный лобзиковый скорее всего приведет в негодность:

- полипропиленом;

- акрилом;

- оргстеклом;

- полиэтиленом;

- листовой резиной;

- плотной кожей.

Работа лазерного гравера.

Как несложно догадаться, он использует другой принцип обработки: материал заготовки испаряется сфокусированным на его поверхности лазером.

У столь универсального агрегата есть, однако, три существенных недостатка:

- цена младших моделей лазерных граверов начинается от 70 – 80 тысяч рублей. Для сравнения – отечественный станок для выпиливания из фанеры Корвет-87 обойдется покупателю всего в 5300 рублей;

- углекислотный лазер значительной мощности (от 20 до 130 ватт) представляет серьезную опасность. Механический лобзик способен оставить разве что неглубокий порез, а вот попавший в глаза луч когерентного света, даже расфокусированный, вызовет глубокие ожоги сетчатки за доли секунды;

- края деталей получаются обугленными. Мало того, при горении шпона и связующего образуется много дыма, требующего обязательного наличия принудительной вентиляции рабочего места.

Резка электростамеской

Этот электроинструмент стал незаменимым для каждого резчика по дереву. По сути, он объединил в себе обычную ручную стамеску и мини-станок для обработки древесины. В профессиональной среде он ещё называется пневматический или механизированный шабер.

Работает электростамеска по принципу отбойного молотка. На электроручке с мотором закрепляются насадки. Они бывают трех видов: прямые, полукруглые и уголковые.

Используется инструмент для обработки мягких и твердых древесных пород, а также древесных наростов (капов, сувелей). Электростамеска позволяет без особых физических усилий снимать большой объем материала, поэтому отлично подходит для черновой обработки. В то же время, бывают и очень компактные модели. Например, инструмент фирмы Proxxon умещается в руке и может применяться для работы с небольшими предметами. А вот большими моделями обрабатывают даже стволы деревьев для создания настоящих скульптур.

Очумелые ручки

Можно ли сэкономить на покупке оборудования для фигурного вырезания? Самый очевидный способ – покупка б у оборудования. Однако владельцы дорогостоящих агрегатов почему-то редко спешат расставаться с ними за бесценок.

Альтернатива понятна – самостоятельное конструирование. Давайте изучим конструктивное исполнение пары самодельных станков, относящихся к обоим типам оборудования.

На фото запечатлен самодельный лобзиковый станок из фанеры.

Принципиальное устройство агрегата несложно понять при изучении снимка.

Некоторые моменты, однако, нуждаются в комментариях:

- В качестве материала для создания станины, рабочего стола и коромысла использована 15-миллиметровая фанера, скрепленная мебельными болтами;

- Привод – обычный электролобзик. Обороты регулируются колесиком на его корпусе. На зажатую в его держателе широкую пилку со сточенными зубьями установлен фанерный шатун, приводящий в движение коромысло;

Совет: дешевые китайские лобзики нередко радуют владельцев на удивление неплохим ресурсом механики, а вот точная регулировка оборотов – их общая проблема. В качестве донора лучше использовать инструмент, произведенный под брендом Makita, Bosh или Black&Decker.

- Натяжение пилки осуществляется одним движением рычага в задней части держателя.

Самодельный лазерный гравер: лазерная трубка.

Станок для лазерной резки фанеры своими руками сделать неизмеримо сложнее, чем механический. Расходы тоже будут несопоставимыми и составят не менее 50000 рублей.

Поскольку строительство такого агрегата – тема для отдельной статьи, упомянем лишь основные моменты:

- Лазерная трубка мощностью не менее 20 ватт с линзами фокусировки и их приводом заказывается в сборе;

- Лазеру такой мощности необходимо водяное охлаждение;

- Кроме того, создателями лазера подразумевается цифровое управление фокусировкой, что подразумевает приобретение контроллера DSP и, зачастую, программного обеспечения к нему.

Отсек с блоком питания и приборами управления гравером.

Резка лазером

Сегодня это самый быстрый и экономичный способ раскроя древесного материала. Осуществляется газовым СО2-лазером, то есть без механического контакта с заготовкой. Это позволяет проводить резку по самым сложным контурам и с мельчайшей детализацией. Никакими другими инструментами или станками такой точности добиться невозможно. А применение компьютерных программ позволяет превратить работу в максимально безотходное производство.

Лазерному раскрою поддаются любые материалы из древесины. Даже шпон толщиной всего 0,6 мм. Вообще, технология открывает очень большие возможности, позволяя вырезать оригинальные сюжеты. В работе декораторов и мебельщиков без этой установки не обойтись.

Правда, принцип работы требует высокой квалификации. Дерево – легковоспламеняющийся материал, а потому нуждается в постоянном охлаждении. Для этого станок осуществляет поддув в зону резки, регулируемый оператором. Таким образом, достигается максимальная чистота обработки (не образуется нагар) и одновременно проводится термическая обработка детали (она контрастней выглядит и дольше служит).

Различные породы дерева режутся с определенной мощностью луча и силой поддува. А, если заготовка сучковатая, то это ещё больше усложняет процесс. «Высшего пилотажа» требует резка фанеры, т.к. клеевые слои горят сильнее древесины. Для знакомства с лазерной резкой отлично подойдет станок Yueming серии CMA.

Резка гидроабразивная

Уникальная технология «ТЕХТРАН», разработанная ещё советскими учеными для «оборонки», и только сравнительно недавно ставшая доступной широкой общественности.

Принцип действия заключается в резке любых листовых материалов сверхтонкой струей воды. Смешиваясь с абразивом, под очень высоким давлением она подается на режущую головку, где превращается в тончайший волосок. Скорость выхода струи позволяет резать даже металл, не говоря уже о дереве.

В наше время в технологию внедрили систему ЧПУ, что дало возможность не просто резать, а программировать обработку материала по любому эскизу. Точность резки – 0,1 мм. При скорости до 100 м/час рез деревянного материала получается холодным, деталь не нагревается и не деформируется. Края среза получаются чистыми и не нуждаются в доработке.

Владислав Пермин, специально для Equipnet.ru

Высококачественный лазерный co2 станок с ЧПУ своими руками! С сенсорным управлением! + Чертежи!

На этом этапе я расскажу о конструкции этой машины. На этом шаге нет файлов для загрузки. Я добавлю эти файлы на этапах, где я буду рассказывать о сборке или установке отдельных частей лазерного резака. Что касается этого шага, я просто объясню, как и почему я пришел к этому дизайну. Я вдохновлялся внешним видом дизайна лазерного резака серии hobby от Full Spectrum Laser.

Прежде чем сделать набросок того, как должна выглядеть машина, я составил список вещей, которые нужно учитывать при ее проектировании.

Первое и самое главное безопасность! При создании данной машины не забывайте, что безопасность является приоритетом.

Поскольку этот лазерный резак использует CO2-лазер мощностью 40 Вт, очевидно, что лазерный луч и даже его отражения. Должны оставаться внутри станка. Поэтому для чехла машины я использовал темную акриловую пластину. Пластина достаточно прозрачная, чтобы вы могли видеть, что происходит внутри. Для боковых панелей я использовал ламинат высокого давления, потому что он хорошо выглядит и устойчив к лазерному излучению.

Второй фактор, который я имел в виду, — это размер рабочей зоны и самого резака. Я хотел, чтобы у него была большая площадь реза 600 на 1000 миллиметров. Зачем строить маленькую машину, если можно построить большую? Поскольку это все еще машина, сделанная своими руками, я хотел, чтобы при необходимости было легко заменять или добавлять детали. Поэтому поля всех отдельных «комнат» в машине выбраны немного шире.

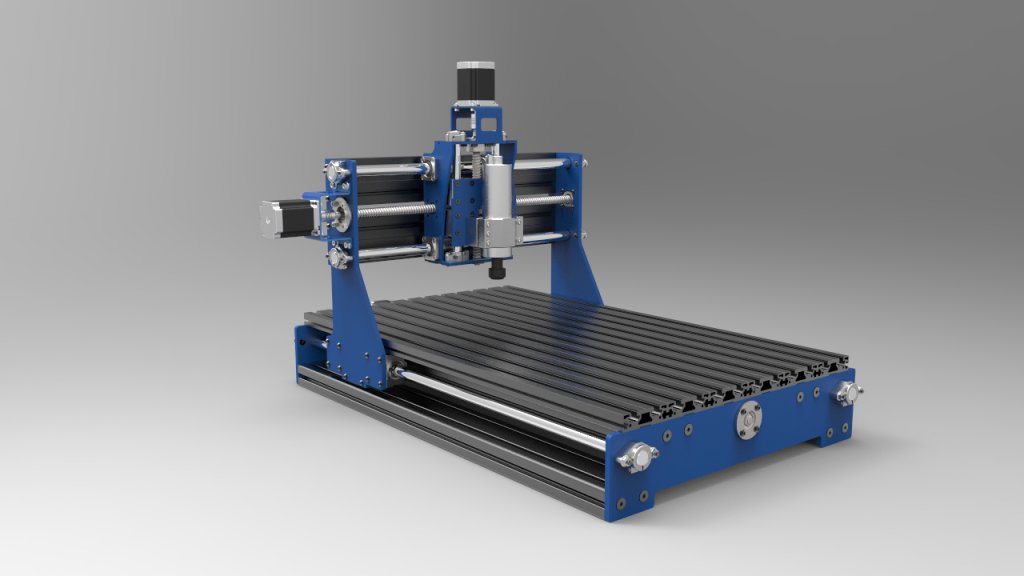

Помня о простоте сборки и возможной модификации этого лазерного резака, я решил построить раму из Т-образных алюминиевых 30×30 профилей.

Теперь я объясню базовый дизайн этого проекта. На изображениях этого шага я добавил несколько черновиков, которые показывают вам различные ракурсы каркаса. Конструкция состоит из пяти отдельных мест. Самое большое пространство — это рабочая зона лазерного резака. Пространство сразу за рабочей зоной — это вентиляционная комната, все пары будут всасываться из рабочей зоны в это место и выводиться наружу по вентиляционному шлангу. За вентиляционным помещением расположены два пространства друг над другом. Верхнее пространство — это пространство, куда войдет лазер. Я хотел, чтобы лазер не находился в рабочей зоне, потому что было бы плохо, если бы он был во всех этих парах. Нижнее пространство — это пространство, где будут находиться резервуар для воды и водяной насос, они необходимы для охлаждения лазера. Последняя комната — это пространство справа от машины, где будет вся электроника, драйверы, расходные материалы и сенсорный экран. Отдельные зоны пространства будут разделены акрилом толщиной 3 мм.

Лазерный станок для резки фанеры с ЧПУ

By Шарапов Сергей Владимирович

Как выбрать лазерный станок для резки фанеры

Сперва-наперво вам необходимо знать, листы фанеры какой площади вы будете раскраивать. Под большую выбираем лазерный станок с большим рабочим полем, под меньшую – с маленьким (типа мини, настольный). Цена лазерного станка для резки фанеры зависит от его размера. С другой стороны, если вы имеете возможность разрезать крупноформатные листы фанеры на небольшие части, к примеру, фрезером или циркуляркой, то можете сразу обратить внимание на средне- или даже малоформатные аппараты лазерной резки. Так, к примеру, поступают на производствах мелких элементов и деталей из фанеры. Такие станки подходят для дома. Однако в этом случае нужно будет позаботиться о системе вентиляции.

Помимо площади вы должны знать, фанеру какой толщины вы будете резать. При этом помните, что если на лазерном станке с ЧПУ раскраивать толстую фанеру, то края реза у вас останутся обугленными. Да, есть один лайфхак, который поможет вам решить эту проблему, но о нем чуть ниже. С другой стороны, некоторые конечные изделия с черными краями получаются привлекательными.

Когда вам требуются чистый торец, то лучше для резки толстой фанеры использовать другие станки, среди которых могут быть фрезерные, а лазерное оборудование применять уже для гравировки.

Толщина фанеры, которую вы будете резать, влияет на мощность лазерного излучателя СО2 и, как следствие на стоимость лазерного станка для резки фанеры. Для его выбора можете ориентироваться на эти данные:

- Фанера до 6 мм – 50 Вт

- Фанера до 8 мм – 60 Вт

- Фанера до 10 мм – 80 Вт

ВИДЕО. Сравнение лазерных станков для резки фанеры

ВИДЕО. Бюджетные лазерные станки по фанере

А теперь мы расскажем о самой фанере для лазерной резке, как ее лучше раскраивать и нюансах обработки.

Фанера для лазерного станка

Для резки лазерным станком подойдет так называемая фанера для помещений или ФК (аббревиатура расшифровывается как “фанера + карбамидоформальдегидный клей”).

Влагостойкую фанеру или ФСФ для лазера лучше не брать. Она очень тяжело поддается раскройке лазером. Так, эта фанера толщиной 4 миллиметра режется на таких же параметрах, как обычная фанера ФК толщиной 12 миллиметров. В других случаях она просто горит. А оно, как говорится, вам надо? Такую фанеру проще обрабатывать фрезерным станком.

Помимо этого существует бакилитовая фанера для изготовления, к примеру, проставок. Она режется либо фрезером, либо гидроабразивом, либо оборудованием для алмазной резки. При этом в идеале лучше использовать гидроаброзив, потому что у того же фрезера при обработке бакилитовой фанеры горят фрезы (читаем – тратим много денег на расходники), а все из-за того, что она пропитана и покрыта специальным укрепляющим химическим составом, в некоторых случаях эпоксидными смолами.

Есть еще специальные сорта облегченной авиационной фанеры. Это просто космос для лазерщика. Ее плюс в том, что она режется очень хорошо, и при этом очень прочная, потому что предназначена для авиамоделирования. Одним словом, она идеальна. Такая фанера выпускается толщиной от 2-х миллиметров.

Чем качественнее фанера, тем проще вам будет ее обрабатывать. Выбирайте фанеру с минимальным количеством сучков. Они препятствуют нормальному резу.

Фанеру для резки на лазерном станке необходимо заказывать в специализированных компаниях. В обычных строительных магазинах и гипермаркетах продается фанера, которая не пригодна для обработки лазером.

Как лучше резать фанеру на лазерном станке

Если нужен рез без “отстрелов” с другой стороны, то фанеру от рабочего стола необходимо приподнять минимум на 1 см. Тогда луч при отстреле от стола рассеивается и на материале не остается никаких следов.

Идеально ровной фанеры не бывает, каждый лист ведет, закручивает. Для избегания расфокусировки лазерного луча при резке неровной фанеры используют либо длиннофокусную линзу, либо прижимают фанеру к столу. Прижать можно неодимовыми магнитами, которые отлично прилипают к сотовому столу, либо закрепить лист фанеры уголками, сделать которые можно самостоятельно.

Самый простой способ выравнивания листа фанеры по столу, с избеганием отстрелов на тыльной стороне – это выставление по столу неодимовых магнитов, расположения по верх них листа фанеры и закрепления этого листа сверху еще одними неодимовыми магнитами. Тогда лист располагается на нужном расстоянии от сотового стола и зафиксирован сверху другими магнитами.

При интенсивной резке фанеры чаще прочищайте сетку вентиляции, потому что продуктов горения и копоти от фанерного клея гораздо больше, чем от оргстекла. В связи с этим вытяжка забивается быстрее. По этой же причине при резке фанеры на лазерном станке вам необходимо чаще очищать линзы и зеркала.

Лайфхак по резке толстой фанеры лазером

Где купить лазерный станок для резки фанеры

Возникли вопросы? Задайте их нашим техническим специалистам.

Лазерная резка фанеры: особенности и оборудование

Фанера часто используется для отделочных мероприятий. Она обладает отличными эксплуатационными свойствами и с легкостью поддается обработке. Но фигурная резка не во всех случаях позволяет добиться хорошего результата. Потому была придумана лазерная резка фанеры. Это инновационная методика, с помощью которой можно делать сложные узоры и объемные рисунки.

Фанера часто используется для отделочных мероприятий. Она обладает отличными эксплуатационными свойствами и с легкостью поддается обработке. Но фигурная резка не во всех случаях позволяет добиться хорошего результата. Потому была придумана лазерная резка фанеры. Это инновационная методика, с помощью которой можно делать сложные узоры и объемные рисунки.

Принцип работы и виды приборов

Рабочий элемент устройства — лазерный луч, то есть мощный световой пучок. Когда он контактирует с поверхностью фанеры, то место соприкосновения подвергается сильному нагреву, и волокна древесины попросту выгорают. Так происходит бесконтактная лазерная резьба. Мощность лазера зависит от модели оборудования и его конфигурации. Эта характеристика определяет и сферу использования прибора. В продаже встречается несколько видов приборов:

Настольный. Подходит для маленькой мастерской или дома, так как предназначен для обработки небольших заготовок. Показатели мощности — от 80 Вт, стоимость — от 40000 рублей.

Настольный. Подходит для маленькой мастерской или дома, так как предназначен для обработки небольших заготовок. Показатели мощности — от 80 Вт, стоимость — от 40000 рублей.- Профессиональный станок для фигурной резки фанеры используется в сегменте малого бизнеса при гравировке и изготовлении дизайнерских элементов. Мощность — от 200 Вт, стоимость от 160 000 рублей.

- Промышленный. Мощность лазера для резки фанеры — от 2 кВт. Это полноценные комплексы, имеющие высокую производительность. Такое оборудование применяется на предприятиях для производства больших партий продукции. Стоимость — от 400 000 рублей.

Для малого/среднего бизнеса не требуется покупка полноценного промышленного и профессионального оборудования. Его стоимость достаточно высока, а при работе такого прибора не будут задействованы все имеющиеся в нем функции.

Критерии выбора

От мощности станка для лазерной резки фанеры зависит быстрота обработки листового материала. Для использования в домашних условиях подходят приборы со скоростью от 4 до 16 м/мин. Станки промышленного назначения функционируют намного быстрее, но они требуют от мастера некоторой сноровки.

От мощности станка для лазерной резки фанеры зависит быстрота обработки листового материала. Для использования в домашних условиях подходят приборы со скоростью от 4 до 16 м/мин. Станки промышленного назначения функционируют намного быстрее, но они требуют от мастера некоторой сноровки.

На рынке встречаются и универсальные модели: с их помощью можно резать не только фанерные листы, но и другие материалы (металл, камень). Однако цена устройства «широкого профиля» гораздо больше. И если в дополнительных возможностях нет необходимости, то тратить деньги за излишний функционал совершенно нецелесообразно.

Другой важный момент — система управления. Эксплуатация существенно упростится, если вы отдадите предпочтение прибору с ЧПУ. Встроенная программа дает возможность быстро отрегулировать технику, а вся работа будет производиться без человеческого участия — нужен лишь оцифрованный эскиз. Подобное оборудование для вырезания стоит от 400 000 рублей. Если финансовое положение не позволяет, то можно выбрать ручную модель.

Также следует обратить внимание на дополнительные комплектующие станка (система обдува, модуль-чиллер и так далее). Собственноручная «модернизация» лазерной техники лишит вас гарантии от производителя. То есть, если оборудование вдруг сломается, то для его ремонта придется дополнительно заплатить.

Самые популярные бренды

Выбирая лазерный плоттер для фанеры или полноценный инструмент для выпиливания разных материалов, нужно обратить внимание на производителя, особенно при покупке б/у прибора. Сегодня на рынке встречается много торговых марок оборудования — начиная от станков для простой резки дерева и фанеры, заканчивая мощными устройствами промышленного назначения. Специалисты советуют изучить ассортимент следующих компаний:

Koike;

Koike;- Bystronic;

- Trumpf;

- ESAB;

- ByStar;

- MultiCam.

Самые качественные станки выпускают японские и европейские бренды. При покупке китайских устройств неизвестного происхождения следует тщательно подумать, так как они быстро ломаются. Примечательно, что лазерных приборов отечественного производства в продаже нет, так как российские разработчики еще недостаточно хорошо освоили подобную технологию.

Почти все японские станки для лазерной резки древесины и фанеры (плазменные, углекислотные и так далее) обладают эффективным автоматизированным управлением. Но стоимость подобных резаков очень высока. А вот бренды из Европы полюбились многими пользователями и предприятиями за свою высокую степень надежности, функциональность и устойчивость к скачкам напряжения в электросети.

Своими руками

Если у вас есть желание сэкономить и собрать самодельный мини-лазер для резки фанеры своими руками, то для этого придется купить лазерную пушку, так как компьютерный дисковый привод может лишь выжигать на дереве. А вот с механизмом для координации все гораздо проще. Оборудование с ЧПУ также можно изготовить самостоятельно. Главное — рабочий элемент должен плавно перемещаться по направляющим. Зубчатые ремешки и приводы можно купить в интернете. В качестве системы управления можно взять готовый интегральный элемент, к примеру, микросхему Arduino.

Если у вас есть желание сэкономить и собрать самодельный мини-лазер для резки фанеры своими руками, то для этого придется купить лазерную пушку, так как компьютерный дисковый привод может лишь выжигать на дереве. А вот с механизмом для координации все гораздо проще. Оборудование с ЧПУ также можно изготовить самостоятельно. Главное — рабочий элемент должен плавно перемещаться по направляющим. Зубчатые ремешки и приводы можно купить в интернете. В качестве системы управления можно взять готовый интегральный элемент, к примеру, микросхему Arduino.

Резка фанеры с помощью лазерного луча — очень эффективная и доступная технология. Разумная цена устройства позволяет купить его как для увлечения, так и для получения дохода. А если у вас есть возможность сделать плоттер своими руками, то на этом можно немало сэкономить.

Originally posted 2018-03-28 15:21:55.

Лазерные станки для гравировки и резки фанеры

Иностранной и отечественной промышленностью выпускается множество различных образцов оборудования, предназначенного для обработки и вырезания заготовок из древесных материалов (включая фанеру).

Самые высокотехнологичные решения предполагают использование для этих целей современных лазерных станков.

Один из таких механизмов – лазерный резак по дереву, – помимо основной своей функции, способен выполнять множество других операций. Это позволяет отнести его к универсальным образцам деревообрабатывающего оборудования.

- Принцип действия

- Возможности инструментов лазерной резки

- Разновидности оборудования

- По функционалу

- По типу управления

- По мощности и размеру

- Выбор приборов

- Возможность изготовления своими руками

Принцип действия

Основным рабочим инструментом станка для резки лазером фанеры является световой пучок большой мощности, под воздействием которого обрабатываемый участок подвергается термическому нагреву. Вследствие этого часть волокон дерева выгорает и образует рез, разделывающий заготовку на фрагменты заданной конфигурации.

Обратите внимание! Этот способ обработки относится к бесконтактным приёмам, поскольку непосредственного соприкосновения рабочего элемента с нарезаемым материалом в этом случае не происходит.

У разных моделей станков мощность светового лазера может существенно различаться, что сказывается не только на их возможностях, но и на сферах применения. В любом случае срез получается ровным, отсутствует стружка, лазерные станки позволяют выполнить работы быстро и максимально точно, изготавливать оригинальные игрушки, детали для мебели, сувениры и многое другое.

Возможности инструментов лазерной резки

Согласно своему прямому назначению все существующие модели лазерных станков по дереву делятся на следующие классы. Во-первых, это устройства с небольшим запасом по мощности, которые предназначаются по большей части для деревообделочных операций. И, во-вторых, это агрегаты с довольно мощным излучателем, используемые для резки твёрдых материалов (включая цветные металлы и подобные им вещества).

Небольшие по мощности лазерные станки, предназначенные для обработки древесных материалов (фанеры в частности), пользуются спросом у мастеров для домашнего, бытового применения. Устанавливают их в небольших частных мастерских для личных нужд или постоянной производственной работы.

Независимо от особенностей конкретного лазерного агрегата, все они способны выполнять следующие уникальные операции:

- вырезать из цельных листов фанеры и шпона заготовки произвольной формы или трафареты;

- гравировать на поверхности древесных заготовок различные маркировки и надписи;

- наносить на рабочие плоскости простейшие по содержанию рисунки;

- фрезеровать деревянные детали различной степени сложности, сопровождаемые выборкой в их теле углублений, пазов и фасок.

Отдельные модели особо продвинутых устройств могут располагать функцией 3D-резки. В зависимости от комплектации того или иного образца все перечисленные функции могут присутствовать в различных сочетаниях, определяя конечную стоимость обрабатывающего оборудования.

Разновидности оборудования

Различные образцы лазерных станков могут отличаться по своему функционалу, способу управления, мощности и габаритам.

По функционалу

По заявленным функциональным возможностям существует следующее разделение. Во-первых, это гравировальные станки с относительно слабым световым лучом, достаточным лишь для выполнения поверхностных операций. В случае их перенастройки, сопровождающейся увеличением длины волны, такие мини-агрегаты могут использоваться для резки фанерных листовых заготовок, шпона.

И, во-вторых, это оборудование с повышенной мощностью лазерного пучка, способного не только резать дерево, но и фрезеровать его. Они также располагают функцией гравировки, которая реализуется за счёт перенастройки лазерного луча по мощности.

По типу управления

Согласно этому признаку все известные образцы лазерных станков для резки делятся на следующие классы:

- станки для обработки древесины с ручным управлением, относящиеся к категории самых простых, дешёвых и доступных агрегатов. Несмотря на это, с их помощью могут изготавливаться уникальные изделия;

- более дорогие устройства с числовым управлением, обеспечивающие высокое качество обработки и гравирования;

- универсальные станки.

Последний тип оборудования совмещает в себе возможности ручного и автоматического управления.

По мощности и размеру

По этим параметрам выделяются следующие три типа оборудования для резки фанеры.

К первому типу относят компактный настольный прибор для гравировальных работ с заявленной мощностью до 80 Ватт. Этот станок предназначен для производства небольших по размерам изделий из разряда сувениров, он также может использоваться для резки не очень толстых листов фанеры.

Обратите внимание! Такие лазерные мини-станки могут применяться на небольших по размеру заводских площадках. Для работы в домашних условиях целесообразно выбирать именно их.

Профессиональные модели мощностью от 80 до 195 Ватт и стоимостью от 150 тысяч рублей предназначены для резки дерева и фанеры. Они имеют значительные габариты и применяются для производства серийных изделий в виде небольших партий.

И, наконец, образцы промышленного оборудования для обработки древесины, способные не только вырезать фанеру, но и растачивать заготовки и гравировать поверхности. Эти станки имеют довольно внушительные размеры и могут устанавливаться на крупных деревообрабатывающих производствах.

Отдельные рейтинговые образцы лазерной техники могут совмещать в себе сразу несколько функций, существенно облегчающих процесс обработки изделий из фанеры.

Выбор приборов

Чем больше функций и мощность у станка для резки фанеры, тем выше его стоимость. Так, небольшой гравировальный инструмент на 40 Вт может стоить порядка 100 тысяч рублей, а более мощный прибор с возможностью обработки металла будет стоить уже в 3-4 раза дороже.

Для резки дерева, пластика, кожи, стекла применяют в основном приборы на основе газовых лазеров (СО2). Если же требуется обрабатывать металлы, то стоит выбрать станки с твердотельными лазерными излучателями (волоконные и ванадаты).

При выборе лазерного инструмента для гравировки следует также учитывать высоту изделий, которые предстоит обрабатывать, и площадь рабочего поля. Малоформатные лазерные резаки для фанеры имеют размер поля 300 х 420 мм (можно обрабатывать небольшие изделия из дерева, акрила, стекла), а крупноформатные – до 2000 х 3000 (для мебели, паркета, рекламных вывесок). Существуют также среднеформатные модели, занимающие промежуточное положение.

Возможность изготовления своими руками

Чтобы самостоятельно сделать простейший прибор для лазерной резки, можно воспользоваться подручными средствами, которые найдутся в хозяйстве любого запасливого мастера. При сборке такого устройства допускается использовать старые детали от ещё исправных аппаратов, таких, например, как лазерная указка, линза и дисковод с работающим приводом.

Помимо этого, перед сборкой лазерного станка следует запастись электрическим паяльником и несложным набором слесарного инструмента. Основным функциональным элементом самодельного лазерного резака является головка дисковода с опцией записи.

Важно! Следует выбрать именно пишущий тип дисковода, который отличается повышенным показателем мощности лазера, способного прожигать обрабатываемые материалы.

Используемый лазерный излучатель от дисковода при сборке можно разместить на его «родной» каретке, которая свободно перемещается в обоих направлениях. Для её демонтажа потребуется освободить корпус каретки от множества крепежных деталей и разъемных приспособлений.

При самостоятельном изготовлении лазерного режущего станка для дома приходится сталкиваться с определёнными техническими трудностями. Для их устранения можно будет воспользоваться советами профессионалов, имеющих богатый опыт изготовления электронных приборов на основе старых деталей.

Станок для резки фанеры: особенности вырезания по прямой, фигурное выпиливание, использование лобзикового станка и гравера с лазерной головкой

Почему стоит заказать фрезерную резку в нашей компании

Резка фанеры, осуществляется на современном оборудовании квалифицированными сотрудниками с большим опытом работы в данной сфере.

При заказе фрезерной резки фанеры у нас вы получаете:

- Оптимальные расценки на услуги. Ознакомившись с нашими ценами на фрезеровку фанеры вы увидите что они одни из самых выгодных в Москве.

- Быстрый и точный расчет по вашему техническому заданию.

- Возможно изготовления тестового образца.

- Возможность сэкономить материал за счёт правильной оптимизации раскроя.

- Большой опыт, высокая квалификация нашего персонала и отличный парк станков

- позволяет выполнять серийные или нестандартные заказы в короткий срок.

- Высокую точность фрезеровки, наше оборудование позволяет обрабатывать материал с точностью 0,1 мм.

- Возможность фрезеровки нашей фанеры.

- Срочные, небольшие заказы выполняем без наценки.

- Доставляем готовые изделия по Москве и Московской области

- Вежливое обслуживание.

Сфера использования

Резка фанеры при помощи фрезерных станков применяется в строительной сфере. Благодаря ей изготовляются перекрытия, стеновые опалубки, фундаменты. Также фанерой пользуются в:

- судостроении;

- кровельных работах;

- укладке пола;

- оформлении интерьера;

- мебельном производстве.

При помощи фрезеровки на ЧПУ станках создается фигурная резка. Благодаря раскрою производятся рекламные конструкции. Фанера обладает высокими эксплуатационными характеристиками. Из материала можно изготовлять небольшие объемные буквы для вывесок.

Мы принимаем и расчитываем заказы по следующим требованиям:

- Чертежи в векторном формате например dwg, dxf, cdr или ai, таких программ AutoCAD, Corel DRAW или Adobe Illustrator, PDF

- Исключительно 2D, 2.5D

- Масштаб 1:1

- Размеры в миллиметрах

- Растровые изображения допускаются исключительно в качестве вспомогательной информации.

- Все кривые замкнуты, без пересечений, наложений векторов друг на друга и т.д.

- Все объекты и шрифты в кривых

Обзор лучших брендов

Производством подобных машин и деталей для них занимается множество компаний. Их все можно подразделить на 3 большие категории.

Компании по производству оснащения классов люкс и премиум

Сюда включаются заводы, находящиеся в Японии, Америке, Тайване и европейских странах. В перечень особенно узнаваемых брендов входят: Farley Laserlab (Америка), Trotec (Австрия), GCC (Тайвань), Schuler (Германия), EuroLaser (Германия), LaserStar Technologies (Исландия-Америка).

Изделия данных компаний характеризуются идеальным качеством деталей и сборки, хорошей продуктивностью и долговечностью. Трубки с активным газом, как правило, из керамики либо заключены в железную оболочку, а период их эксплуатации способен достигать 100 тыс. час. Позволить данное оснащение может отнюдь не любое предприятие, поскольку цена довольно высокая.

Брендовые фирмы Китая

Репутация продукции, произведенной в Китае, не из лучших, только такие взгляды не вполне беспристрастны. Крупные изготовители стараются выйти на всемирный рынок и занять прочное место на нем, в связи с этим вкладывают все силы и средства в разработку лазерных технологий, практическое применение их в собственных изделиях и жестокий надзор за качеством на каждом этапе производства. Лазерные машины таких марок, как HSG LASER, WATTSAN, Raylogic, KING Rabbit, HGLASER, отличаются очень высокими рабочими параметрами, небольшим объемом возврата товара по гарантии и являются довольно бойкими конкурентами дорогостоящим торговым маркам. Собственно, люксовое оснащение из Китая и занимает первое место в рейтинге самых приобретаемых станков, поскольку цена и качество имеют приемлемое соотношение.

Лазерные машины-копии

Производятся теми заводами из Поднебесной, из-за которых изделия этой страны стали образцом плохого качества. Как правило, сборка таких машин производится наспех, а детали априори могут быть нерабочими. Наименование моделям или не дается вовсе, или подбирается максимально созвучным раскрученным брендам с расчетом на беспечность потребителей либо их слабую информированность в этом вопросе. В основной массе это сильно недорогие машины с низким качеством луча и ненадежными лазерными излучателями.

Наши работы

Немного о самом материале

Фанера представляет собой универсальный, достаточно прочный материал, изготавливаемый путем склеивания древесного шпона. За счет пропитки фанера устойчива к внешней среде, по весу приблизительно равна дереву, но при этом имеет повышенную прочность и влагостойкость. Популярность материала, в первую очередь, обусловлена его низкой ценой, большим ассортиментом по форматам и толщине, возможностью применения в различных сферах деятельности.

Фанера легко поддается резке и механической обработке. В качестве обработки используют такие методы как фрезеровка, лазерная резка, сверление, шлифование и т.д.

Свойства и разновидности фанеры

- по назначению – строительная, мебельная, упаковочная и др.;

- вид дерева используемый для изготовления (хвойная или березовая);

- по устойчивости к действию влаги;

- по пропитке (ФСФ, ФК, ФСФ-ТГ негорючая, ФБ и др.) ;

- по сорту

Листы имеют толщину от 3 до 40 мм и выпускаются в различных форматах 1525х1525, 2440х1220, 2500х1250, 1500х3000 и 3050х1525мм.

Сорт соответствует качеству сырья используемым при производстве фанеры. В зависимости от количества изъянов на видимых слоях шпона разделяется на высший или элитный, I, II, III и IV сорта. Регламентируется согласно госту 3916.1-96. Сорт обычно указывается на торцах листов. Например II/II показывает, что видимые листы шпона фанеры, с тыльной и лицевой стороны, соответствуют второму сорту для которого допускается наличие булавочных сучков и до 8 вставок из древесины на 1м2.

Финансовые расчеты

Стартовый капитал

| Покупка электрического лобзика | 5 000 р. |

| Покупка фанеры (десять листов разной толщины размером полтора на полтора метра) | 5 000 р. |

| Покупка красок (10 цветов) | 2 000 р. |

| Прочие мелкие расходы | 3 000 р. |

| Итого | 15 000 р. |

Ежемесячные расходы

| Покупка фанеры (по необходимости) | 2 500 р. |

| Покупка красок (по необходимости) | 500 р. |

| Итого | 3000 р. |

Сколько можно заработать?

Простенькая надпись высотой 5 см и длиной 15 см, на изготовление которой при определенной сноровке уйдет до получаса, стоит не менее 100 р. Сколько удастся заработать – зависит исключительно от каналов сбыта готовой продукции. Если с реализацией проблем не возникает, уделяя изготовлению надписей по 2 часа в день, вполне реально зарабатывать в месяц по 15 000 р.

Сроки окупаемости

Приведенный выше оптимистичный прогноз подразумевает полную окупаемость в течение одного месяца. При менее благоприятном стечении обстоятельств понадобится от 1 до 6 месяцев.

Кратко о особенностях фрезеровки фанеры на чпу

Фрезерная резка фанеры имеет ряд отличительных особенностей.

- Фрезеровка фанеры представляет собой технологическую операцию по раскрою листа на прямые и криволинейные детали требуемого размера. Все работы выполняются на современных фрезерных станках с числовым программным управлением, предоставляющие возможность с высокой точностью вырезать детали, имеющие сложный контур, осуществлять выборку и сверлить отверстия.

- Фанера хорошо поддается обработке. Для предотвращения образования ворса и задиров на видимых слоях фанеры, стоит строго соблюдать режимы обработки. Так же стоит обратить внимание на выбор фрез. При обработке тонкой фанеры желательно использовать вакуумный прижим.

- В своей работе для резки фанеры мы в основном используем твердосплавные компрессионные двухзаходные фрезы, которые позволяют добиться чистого реза и как следствие уменьшают или совсем исключают потребность в дополнительной шлифовке готовых изделий.

- Важный момент – встречное фрезерование фанеры во многих случаях позволяет избежать брака при резке. Оптимально подобранные режимы, позволяют сохранять заточку инструмента и как следствие получать более качественный рез.

- Обратите внимание на важный момент — качество фрезеровки напрямую зависит от сорта и состояния фанеры. Качественная фанера высокого сорта, как правило, фрезеруется лучше, чем фанера изготавливаемая из менее качественного сырья. Избыточная влажность фанеры так же может влиять на качество реза. В процессе фрезеровки такой фанеры на торцах деталей могут появляться ворс, сколы и задиры.

- Наша компания укомплектована качественным и современным оборудованием, позволяющим быстро и качественно выполнять сложную резку и фрезеровку фанеры. Размер рабочего поля наших станков 2030х4030, что позволяет нам фрезеровать фанеру любого формата.

- Использование нами программ для компоновки деталей обеспечивает оптимальный раскрой листов фанеры с целью максимальной экономии материала, поэтому заказать у нас фрезерную резку фанеры – правильное и выгодное решение.

Подготовка

Перед производством необходимо произвести подготовку станка с ЧПУ к работе. Наладка агрегата включается два этапа. Первый представлен настройкой инструментальных блоков, а второй – рабочих механизмов.

Наладка осуществляться пошагово:

- закрепление базирующих и крепежных элементов;

- прогревание механизмов станочного прибора для обеспечения стабильной работы;

- прогон управляющей программы вхолостую.

Дополнительно необходимо проверить:

- насколько чистыми являются системные механизмы;

- соответствуют ли чертежи и заготовки;

- имеется ли в достаточном объеме охлаждающая жидкость и смазка.

Принцип действия

Основным рабочим инструментом станка для резки лазером фанеры является световой пучок большой мощности, под воздействием которого обрабатываемый участок подвергается термическому нагреву. Вследствие этого часть волокон дерева выгорает и образует рез, разделывающий заготовку на фрагменты заданной конфигурации.

У разных моделей станков мощность светового лазера может существенно различаться, что сказывается не только на их возможностях, но и на сферах применения. В любом случае срез получается ровным, отсутствует стружка, лазерные станки позволяют выполнить работы быстро и максимально точно, изготавливать оригинальные игрушки, детали для мебели, сувениры и многое другое.

Возможность изготовления своими руками

Чтобы самостоятельно сделать простейший прибор для лазерной резки, можно воспользоваться подручными средствами, которые найдутся в хозяйстве любого запасливого мастера. При сборке такого устройства допускается использовать старые детали от ещё исправных аппаратов, таких, например, как лазерная указка, линза и дисковод с работающим приводом.

Помимо этого, перед сборкой лазерного станка следует запастись электрическим паяльником и несложным набором слесарного инструмента. Основным функциональным элементом самодельного лазерного резака является головка дисковода с опцией записи.

Используемый лазерный излучатель от дисковода при сборке можно разместить на его «родной» каретке, которая свободно перемещается в обоих направлениях. Для её демонтажа потребуется освободить корпус каретки от множества крепежных деталей и разъемных приспособлений.

При самостоятельном изготовлении лазерного режущего станка для дома приходится сталкиваться с определёнными техническими трудностями. Для их устранения можно будет воспользоваться советами профессионалов, имеющих богатый опыт изготовления электронных приборов на основе старых деталей.

Лазерный станок для резки фанеры с ЧПУ + ВИДЕОобзор

By Федоров Дмитрий Борисович

Почему для резки и гравировки фанеры выбирают лазерный станок с СО2 излучателем? Отвечая на этот вопрос, среди множества преимуществ данного оборудования с ЧПУ его владельцы особо выделяют следующие:

- чистота производства (по сравнению с той же фрезерной обработкой)

- отсутствие особых требований к организации рабочего пространства мастерской

- простота эксплуатации и обслуживания лазерного станка

- широкий спектр выпускаемой продукции

- высокая скорость производства и низкая цена конечного изделия

И если вы решили разобраться в вопросах лазерной резки фанеры, чтобы купить лазер и открыть собственную мастерскую, то эта статья для вас. В ней мы подробно на конкретных примерах разберем, какими бывают лазерные станки для резки фанеры, на что обращать внимание при выборе этого оборудования в части комплектации и производственных возможностей, как все это влияет на цену, какой должна быть мастерская, а также рассмотрим способы и режимы лазерной резки и гравировки фанеры.

Содержание

- Как выбрать лазерный станок для резки фанеры

- Технические характеристики производительного лазерного станка для фанеры

- Фанера для лазерного станка

- Хранение фанеры для лазерной резки и как ее выпрямить

- Как гравировать и резать фанеру на лазерном станке + быстрый рез

- Мастерская лазерной резки фанеры

- Какой и где купить лазерный станок для резки фанеры

Как выбрать лазерный станок для резки фанеры

Лазерные станки для резки фанеры различаются в первую очередь размером рабочего поля, которые по устоявшимся стандартам бывают так называемыми малоформатными (300х200 мм, 400х400 мм, 600х400 мм, 600х900 мм), среднеформатными (1000х800 мм, 1200х900 мм, 1300х900 мм, 1400х900 мм), а также широкоформатными (1600х1000 мм и больше). Для понимания различий предлагаем вам посмотреть подробные видеообзоры малоформатного Zoldo 6040 RD и широкоформатного Zoldo 1610.

ВИДЕОобзор Zoldo 6040 RD

ВИДЕОобзор Zoldo 1610

Помимо этого среди множества других отличий этого оборудования друг от друга основными считаются мощность и ресурс лазерной трубки, контроллер, а также система перемещения. Об этих и других технических особенностях чуть ниже, а сначала объясним, на что влияет размер рабочего поля и ответим на вопрос “Какой же в итоге станок выбрать?”

Все зависит от производственных задач, которые вы ставите перед станком для лазерной резки с ЧПУ. К примеру, давайте отталкиваться от типовых размеров листов фанеры, а также размеров изделий, которые будут вырезаться из этой фанеры на лазерном станке, и их количества, выпускаемых в рабочую смену.

Наиболее распространенный размер листа фанеры для лазерной резки, который вы можете купить – 1525х1525 мм. Такой не поместится ни на одно из вышеперечисленных рабочих полей, как говорится, тютелька в тютельку, только если это не широкоформатный аппарат, либо станок с протяжкой материала. Поэтому такие листы фанеры в любом случае придется кроить, к примеру, циркулярной пилой. И чем меньше времени вы будете тратить на эту процедуру, тем ниже будет себестоимость готовой продукции. Поэтому если вам от лазерного станка для резки фанеры требуется большая производительность, то выбирайте средне или широкоформатный. Если вы рассматриваете лазер для хобби или мелкой серии, где время производства не так уж и важно, то вам подойдет малоформатный аппарат.

Помимо размера рабочего поля на выбор лазерного станка для фанеры влияет его комплектация и конструкция. У дешевого оборудования в большей степени предназначенного для хобби она не будет обеспечивать, к примеру, высокую скорость обработки, такой станок не сможет отличаться надежностью, с ним придется дольше возиться в части обслуживания и чаще заниматься той же юстировкой. Помимо этого дешевые лазерные станки по фанере не могут похвастаться мощностью и ресурсом СО2 излучателя (лазерной трубки), влияющими на то, какую максимальную толщину фанеры и с какой скоростью вы сможете резать, а также как долго прослужит лазерная трубка.

Промышленные или даже уже средне- и широкоформатные полупрофессиональные станки, специально созданные для производства (микро- или малого бизнеса), отличаются не только производительностью, стабильной точностью и скоростью обработки, но и удобством обслуживания и эксплуатации, что в конечном итоге позволит вам снизить себестоимость лазерной резки и гравировки фанеры как услуги или выпуск готовых изделий из фанеры.

Технические характеристики производительного лазерного станка для фанеры

В данном чек-листе представлены основные комплектующие, которые должны быть установлены на лазерном станке по фанере, если вам требуется от него хорошая производительность:

- Многозадачный контроллер RuiDa 6445

- Лазерная трубка RECI W2 мощностью 90-100 Вт или более старшая модель

- Блок розжига СО2 излучателя (БВН) LaserPWR серии Z, серии ES или серии ESA

- Трехфазные шаговые двигатели 57-й серии по осям X и Y от Leadshine

- Драйвера по осям X и Y от Leadshine

- Редукция 1:2 или 1:3

- Полиуретановые зубчатые ремни 3М с металлическим кордом шириной 15 мм по осям X и Y

- Шкивы системы перемещения минимум на 24 зуба

- Рельсовые линейные направляющие шириной не менее 15 мм по осям X и Y

- Концевые датчики – бесконтактные индуктивного типа

- Оптика: линза (обязательно мениск) диаметром 20 мм, зеркала диаметром 25 мм

- Система автоматического включения/выключения вытяжки и компрессора

- Система управления давлением воздуха, подаваемого в зону реза с компрессора

- Купольная система вытяжки с контейнером для сбора мелких деталей и отходов

Помимо этого для удобства обслуживания, диагностики и эксплуатации на СО2 лазере для фанеры необходимо наличие специальных технологических отверстий, которые для быстрого доступа ко всем узлам и механизмам не должны закрываться на ключ. Для удобной и быстрой работы в рабочей зоне станка требуется много свободного пространства.

Чтобы дым (продукты горения) от лазерной резки и гравировки фанеры эффективно удалялся из рабочей зоны, на станке должны быть реализованы две точки подключения вытяжной вентиляции. А для обработки длинных листов фанеры – сквозная подача материала.

Толщина металла корпуса и внутренних перегородок нормального аппарата лазерной резки фанеры – 2 мм, толщина металла базы (станины), на которой размещена система перемещения – 2,8 мм, толщина металла остальных элементов, таких как крышки рабочей зоны и технологических отверстий – 1-1,5 мм.

Именно такая комбинация толщин металла дает жесткость конструкции станка и как следствие вы не будете спустя какое-то время мучиться с постоянными донастройками системы перемещения или юстировкой. На лазерных станках по фанере, у которых толщина металла составляет всего 1 мм в процессе продолжительной эксплуатации начинают возникать проблемы с точностью из-за того, что металл начинает деформироваться.

Корпус оборудования для резки фанеры может быть как цельносварным, так и разборным. В первом случае оборудование более функционально. Во втором с отсутствием каких-то дополнительных производственных возможностей, к примеру, опусканием рабочего поля на большую глубину, придется смириться, но зато такой лазерный станок можно легко проносить в узкие дверные проемы.

Фанера для лазерного станка

Как было отмечено ранее самый распространенный размер листов фанеры – 1525х1525 мм. Марка фанеры, используемой для лазерной резки и гравировки на станке с СО2 излучателем – ФК из березы, обычной водостойкости. Фанера ФСФ, отличающаяся повышенным долговременным сопротивлением разрушающему действию влаги, вам не подойдет просто потому, что резать ее лазером достаточно тяжело и качество обработки будет не очень.

Также фанеру разделяют по сорту или качеству. При том разное качество может быть у каждой из сторон (поверхности), которые у фанеры называются лицевой и тыльной. Наиболее популярный сорт фанеры для лазерной резки – 2/2. Он удовлетворяет отсутствием большого количества сучков, неровностей, гнили, полостей (каверн) и каких-то других внутренних и внешних дефектов. Если сорт обозначен меньшим числом, то качество фанеры еще лучше, если большим – хуже. Также фанера бывает шлифованной и не шлифованной.

Какую выбрать? Все также от задачи. Если, к примеру, вы собираетесь изготовить многослойную картину, где качественной должна быть только лицевая сторона, то можно выбрать фанеру, к примеру, 2/4. Если ваши изделия кукольные домики, бизиборды или бизидома, то лучше 2/2.

Хранение фанеры для лазерной резки и как ее выпрямить

Как известно, ровной фанеры не бывает от слова “СОВСЕМ”. Поэтому перед тем, как ее отправить на лазерный станок под резку или гравировку вам лучшее ее хоть немного выровнять, чтобы обработка была более качественной. Для этого можно использовать стеллаж, на который предварительно раскроенные под формат вашего рабочего поля листы фанеры укладываются либо друг на друга в стопку, при этом каждый предварительно равномерно опрыскивается водой или протирается влажной тряпкой. Далее стопку сверху надо равномерно (по всей поверхности) придавить каким-то грузом. Через некоторое время после высыхания фанера приобретен более прямую форму, но сразу обратите внимание, что без какой-либо гарантии того, что спустя время фанеру опять не поведет. Такова ее природа.

Возьмите еще на заметку, что листы фанеры для лазерной резки, которые находятся в середине или внизу вашей стопки будут выравниваться лучше. Верхние – хуже, так как на них будет давить небольшой вес.

Также учтите тот факт, что подсушенная фанера легче режется на лазерном станке, поэтому храните и выравнивайте ее в сухом помещении вашей мастерской.

Как гравировать и резать фанеру на лазерном станке + быстрый рез

Существует несколько способов обработки фанеры на лазерном станке:

- сквозная резка лазером

- лазерная гравировка

- быстрый рез

Рассмотрим каждый из них подробно.

Сквозная резка фанеры лазером

Оптимально и экономически целесообразно на лазерных станках с ЧПУ с СО2 излучателем резать фанеру максимальной толщиной до 20 мм. Зачастую подобная используется для изготовления мебели. Для того, чтобы прорезать такую в параметрах обработки станка необходимо настраивать большую мощность лазера и медленную скорость. Минусом такого режима резки является черный торец вырезаемых из фанеры деталей.

Для резки фанеры меньшей толщины устанавливается меньшая мощность и большая скорость. Как подобрать соответствующие параметры для лазерной резки? К сожалению, в подавляющем большинстве случаев все индивидуально, так как зависит от качества каждого конкретного листа фанеры. Однако опытным путем мы установили примерные скорости резки фанеры, которые вы можете брать за отправную точку при настройке параметров резки фанеры на вашем лазерном станке.

Что такое станок с ЧПУ: устройство и принцип работы

Выбирая оборудование для проведения фрезерных, токарных и других подобных работ, каждое предприятие стремится найти максимально надежную, производительную, удобную модель. Стремясь облегчить эти поиски, подробно рассмотрим, что такое ЧПУ-станок: как он устроен, по каким принципам программируется и функционирует, каких видов может быть и так далее. Максимум информации – чтобы вам было проще определиться и решить, вкладываться в такую технику или нет.

Сразу отметим: сегодня они востребованы, причем во всех основных отраслях. На них проводят металлообработку, вытачивая детали с особой точностью (даже если у заготовок сложная поверхность), изготавливают предметы мебели и деревянные панно, макеты, сувениры, игрушки из пластиков и многое другое. Активно используют их преимущества, в том числе и высокую производительность.

Отдельно скажем, как расшифровываются ЧПУ-станки: аббревиатура означает Числовое Программное Управление, то есть компьютеризированную систему, задающую условия нормального функционирования стола, суппорта, шпинделя в течение технологического процесса. Контроль осуществляется за счет специальных и своевременно поданных команд – кодов G и M-типа.

В результате 1 единица такого оборудования так же эффективна, как 5-6 обычных. Оператору остается только включить нужную схему, наладить ее и проследить за ее выполнением – ему необязательно быть квалифицированным токарем или фрезеровщиком.

Целесообразность применения

Необходимо учитывать, что это сравнительно дорогостоящая техника. В условиях современного производства станок с числовым программным управлением выгодно покупать и эксплуатировать в следующих ситуациях:

- Изготавливаемые детали используются в особенно ответственных случаях – запчасти для авиатехники и транспорта, элементы медицинских аппаратов, лопатки или валы турбин для ГЭС.

- Выпускаемые заготовки отличаются сложностью поверхности, подразумевающей проведение целого ряда технологических операций в процессе механической обработки.

- Планируется, что изделия будут выходить регулярными и крупносерийными партиями.

- Актуально особо точное исполнение – в рамках одного из 6 первых квалитетов по допуску. Отклонения в этом случае устанавливает дискретный шаг привода, составляющий до 3 мкм.

- Существует вероятность внесения незначительных конструктивных изменений по ходу изготовления детали – путем корректировки программы с операторского пульта.

Особенности станков с ЧПУ: что это такое, в чем проявляются

Возможности такого оборудования довольно широки, сферы применения тоже, поэтому и классификация достаточно разнообразна. Но практически все модели, вне зависимости от конструкции, обладают следующими отличительными характеристиками:

- Сравнительно мощный привод – может быть постоянного тока, с бесступенчатой регулировкой шпинделя, или переменного, трехфазный, с частотой вращения до 2000 об/мин, но обязательно от 20 до 40 кВт.

- Независимая установка и коррекция каждой из двух координат, в результате чего рабочие органы способны перемещаться по самым сложным траекториям, зачастую даже невозможным для других методов контроля.

- Повышенная жесткость конфигурации при прецизионной (или высокой) точности обработки заготовки.

- Скорость установочных передвижений суппорта 4,8-10 об/мин, что минимизирует время холостого хода.

- Широчайшие рамки регулировки подачи бесступенчатого привода – с изменением до 1200-10000 раз (с 1 до 1200 или даже до 10000 об/мин). Благодаря этому не проблема настроить оптимальный режим выпуска любой детали.

- Развитые и многофункциональные инструментальные системы – от 12 органов.

Классификация станков с программным управлением: их характеристика и обозначения

Маркировка выпускаемых моделей осуществляется с помощью букв и цифр. Они и формируют артикул, который отражает назначение оборудования, степень его автоматизации, класс его точности. Разделение ведется по нескольким глобальным признакам – рассмотрим каждый из них подробнее.

Технологические группы

По характеру выполняемых операций (основных) могут быть:

- фрезерные и сверлильно-расточные – сравнительно универсальные, также обеспечивающие зенкерование;

- токарные – для создания резьбовых соединений и сверления, для патронных и центровых, а также сложных деталей;

- зубообрабатывающие – для обеспечения необходимой геометрии шестеренок и подобных им элементов;

- шлифовальные – для зачистки и выравнивания поверхностей;

- многоцелевые – для комплексной обработки без перебазирования заготовки.

Каждой группе присваивается свой номер – обращайте внимание на первую цифру в артикуле станка ЧПУ, эта расшифровка помогает сразу сориентироваться.

Степень автоматизации

Все модели также подразделяют по следующим параметрам управляющей системы:

- назначение – с позиционным, непрерывным, прямоугольным, смешанным методом контроля;

- вариант привода – со ступенчатым, шаговым или регулируемым двигателем;

- характер загрузки программного обеспечения – с установкой через диск, ленту (перфорированную или магнитную), flash-носитель;

- количество одновременно управляемых координат и допустимые погрешности при их введении.

В артикуле степень автоматизированности указана в конце – как Ф с номером (или буквой). Разберемся, что означает ЧПУ-станок со следующей маркировкой после Ф:

1 – с цифровой индикацией и данными, набираемыми на клавиатуре – для одного перемещения за кадр;

2 – с позиционным (для сверлильно-расточных) или прямоугольным (для фрезерных или токарных) методом контроля;

3 – с непрерывным или контурным управлением, для обработки особенно сложных деталей;

4 – с многооперационным оперированием, сочетающим вышеперечисленные возможности;

Ц – циклическая, отличающаяся дешевизной и простотой алгоритма, но весьма удобная для серийного выпуска однотипных заготовок.

Помимо этого, в маркировке также есть индексы АСИ, то есть устройств АвтоСмены Инструмента:

- Р – посредством поворота головки револьверного типа;

- М – из «магазина» – специально предназначенного барабана.

В артикуле эти литеры стоят перед ФN.

Основные параметры

Взглянем, что такое станок с ЧПУ с точки зрения производства. Его ключевые характеристики зависят от того, к какой технологической группе он относится:

- для фрезерной это ширина поверхности рабочего стола;

- для сверлильно-расточной – максимально возможные диаметры сверла и шпинделя;

- для токарной – наибольшее из поддерживаемых сечение отверстия.

Принцип программирования

Любая модель рассматриваемого оборудования состоит из следующих функциональных узлов:

- память – постоянная и оперативная;

- шкаф, оснащенный операторским пультом;

- дисплей, на котором показываются результаты;

- контроллер – прибор, обрабатывающий введенные данные и отвечающий за функционирование приводов.

Все вместе они обеспечивают правильное выполнение команд, каждую из которых необходимо корректно составить. Сделать это можно одним из трех способов:

- Вручную – технолог вводит числовые комбинации и таким образом задает все координаты для перемещения инструментов. Не самый удобный вариант, ведь для его реализации даже у опытного специалиста, знающего, как работать на станке с ЧПУ, уйдет много времени и сил, а выпускать удастся лишь простейшие детали.

- С пульта оперативной системы – наладчик использует джойстик и сенсорный экран, в том числе и в диалоговом режиме (если оборудование довольно современное и у него есть эта опция). Уже более подходящий метод, также и потому, что команды можно протестировать и откорректировать.

- С помощью САМ и САПР – запись происходит в несколько этапов, проводится сравнительно большое количество операций, зато в результате можно придумать эффективный алгоритм выпуска даже самого сложного элемента, а в дальнейшем видоизменять его для производства других деталей.

Вот как настроить ЧПУ-станок в последнем случае:

- Создать электронный чертеж заготовки в AutoCAD, Компасе, Solid или другом профильном графическом редакторе.

- Преобразовать получившийся файл в подходящий формат (HPGL, DXF, Gerber, Exeilon) и загрузить его в САМ (в качестве наиболее используемых CorelDraw, SheetCam, MeshCam, Kcam). После данного импорта задать траектории движения инструментов, введя числа, выбрав варианты обработки, присвоив значения соответствующим органам машины. Проконтролировать правильность визуализации (происходит параллельно).

- Сделать промежуточный Cl-файл, загрузить его в паспорт (постпроцессор), получить программу управления с G- и М- кодами.

Понятно, что создавать такое ПО сможет непростой токарь.

Станки фрезерные с ЧПУ

Очень популярны, предназначены не только для резки заготовок любой формы (и простой плоской, и сложной пространственной), но и для раскройки металлических листов, для выборки пазов, для загибания углов. Могут содержать до 300 инструментов в одном магазине. Также отличаются обширной классификацией.

По расположению шпинделя выделяют:

- вертикальные – вал устанавливается перпендикулярно столу и позволяет проводить обработку с одной стороны детали;

- горизонтальные – фиксация уже параллельная, что делает возможным многостороннее выполнение технических операций.

По конструкции модель бывает консольной и нет, с одним или несколькими деталями, с контролем по 2,3 и более координатам одновременно.

Теперь о том, что значит станок ЧПУ с точки зрения управления – по характеру команд фрезерный может быть:

- позиционным – для сверлильных работ;

- контурным – ориентированным на криволинейные поверхности сложной формы;

- смешанным (комбинированным) – для комплексных задач.

Конструктивные особенности

Сравнительно мощные корпус и станина – за счет ребер жесткости, также обеспечивающих повышенные показатели прочности шпинделя. В комплектацию таких устройств входят точные винты и рельсы – для быстрого перемещения инструментов по горизонтали.

Все это обеспечивает одинаково хорошее качество выполнения технических операций как при попутном, так и при встречном направлении движения.

То, что можно сделать на ЧПУ станке, зависит от конкретной его модели, а их в номенклатуре фрезерной группы сразу несколько сотен. Есть габаритные варианты, длина рабочего стола которых превышает 10 м. Или наоборот – миниатюрные, предназначенные для мелкосерийного производства и частных мастерских, выпускающих типовые заготовки из металла и пластика, дерева и других материалов. Обычно они маломощные (до 750 Вт), но все равно сравнительно надежные, оснащенные сервоприводом, поворотные во всех угловых направлениях, регулируемые по высоте. Естественно, в их базовую комплектацию также входит ПО для контроля, которое можно загрузить, подключив оборудование к персональному компьютеру.

Как работает ЧПУ-станок токарного типа

Его основной орган – резец со сменными пластинами, зафиксированный в держателе, который может быть кассетным и совершенно точно является важной частью суппорт-узла, вместе с поворотной плитой и салазками. Деталь крепится в патроне, который расположен на вращающемся валу, приводные механизмы заставляют перемещаться инструменты (до 12 сразу), со скоростью вспомогательного хода выше, чем основного.

Классификация по характеру выполняемых задач

- центровые – для точения фасонных поверхностей, цилиндрических и конических заготовок;

- патронные – для зенкерования, создания резьбы, обтачивания под фланцы, диски, шестерни и втулки, как внешних, так и внутренних плоскостей;

- универсальные – эти виды станков с ЧПУ могут выполнять все технологические операции, актуальные для двух предыдущих типов;

- карусельные – для крупногабаритных и неправильных по своей форме элементов; бывают одностоечными (рассчитаны на диаметры до 2 м) и двухстоечными (для сечений до 15 м).

Конструктивные характеристики

Их компоновка обычно либо вертикальная, либо с крутым наклоном, благодаря чему из функциональной зоны проще удалить стружку. Сравнительно компактны, к ним не проблема подключить почти любое автозагрузочное устройство.

Несущие конструкции отличаются повышенной жесткостью, достижимой утолщением металла и введением дополнительных ребер. Оснащены сменными магазинами для инструментов и/или револьверными головками, устанавливаемыми на позицию держателя.

Устройство станка ЧПУ многоцелевого типа

Это настоящие центры, выполняющие комплексную обработку заготовки (без перебазирования) и оборудованные комбинированными системами ПО. Они предназначены для нарезки фасок и резьбы, зенкерования, расточки, раскроя, фрезерования. Подходят для действий как с плоскими поверхностями, так и со сложными криволинейными формами.

Конструктивные особенности

Зачастую укомплектованные сменными магазинами, делающими доступной предварительную настройку инструментов. Обычно обладают поворотными столами, нужными для перемещения детали, а также переналаживаемыми вспомогательными устройствами-спутниками.

Принцип работы станков с ЧПУ многоцелевого типа базируется на универсальности операций, которая возможна благодаря высокомоментному, но малоинерционному двигателю с хорошим быстродействием. Даже на небольших частотах он развивает крутящий момент до серьезных величин, что позволяет обеспечить производительность труда.

По вариантам компоновки могут быть:

- вертикальные – с головкой шпинделя, способной двигаться вдоль обеих осей; на них техпроцессы можно проводить с 2-5 сторон;

- горизонтальные – для элементов больших габаритов, закрепленных на столе; действуют только в одной плоскости (если отсутствуют дополнительные поворотные приспособления).

Что делают на станках с ЧПУ: сферы применения

Такое оборудование востребовано в следующих случаях:

- производство плит и других плоских элементов из дерева, например, корпусной мебели;

- выпуск пластиковых деталей всевозможных форм, включая криволинейные;

- шлифовка камней и подобных им твердых материалов природного происхождения;

- изготовление сложных металлических изделий, в том числе и ювелирных.

Все вышеперечисленные цели решаются путем операций резки, фрезерования, распила, гравировки, сверления.

Преимущества

Эксплуатация столь точного механизма позволяет быстро решать ранее неосуществимые задачи: наносить рельефные декоры, которые невозможно выполнить вручную. За счет компьютеризации и автоматизации оно дает возможность избежать ошибок, вызванных человеческим фактором. Если знать, как пользоваться ЧПУ-станками, риск возникновения брака стремится к нулю.

Для большинства заготовок это техника «полного цикла», которая минимизирует затраты на производство. Она также отличается надежностью (может бесперебойно функционировать в течение лет), гибкостью настройки, широтой опций.

Проблемы

Минусы – в нюансах постпроцессирования: даже несмотря на то, что G- и М- коды универсальны, каждый программист компонует их по-своему. Поэтому возможны нестыковки при запуске ПО, которые требуется отдельно отлаживать.

Зачастую сложна ситуация с кадрами. Молодые и начинающие специалисты прекрасно понимают, как работает станок с ЧПУ, но им неизвестны практические свойства дерева или металла. Опытные слесари, фрезеровщики и токари, наоборот, «на ты» с материалами, но почти не знают компьютера.

Действия наладчика и оператора

- подобрать инструмент по карте, проверить его целостность и остроту;

- определить нужные размеры;

- зафиксировать рабочий орган и зажимной патрон, убедиться в надежности крепления;

- установить переключатель в позицию «от»;

- выполнить проверку на холостом ходу;

- убедиться в нормальном состоянии лентопротяжного механизма и ввести перфоленту;

- закрепить деталь, включить режим «по программе»;

- обработать первый элемент, измерить его геометрию, внести корректировки;

- повторить техпроцесс, сравнить габариты;

- переключить машину в позицию «автомат».

Здесь действия наладчика закончены, в дело вступает оператор, который обязан своевременно:

- менять смазочные материалы и намасливать патроны;

- очищать зону проведения операций;

- проверять гидравлику, пневматику, точность заданных показателей.

Также ему необходимо запустить тестовое ПО, а после убедиться в надежности всех креплений и отсутствии отклонений. Если все в порядке, можно:

- фиксировать заготовку;

- вводить программу;

- заправлять перфоленту;

- нажимать «Пуск»;

- замерять деталь, сравнивая с образцом.

На специальных курсах подробно расскажут и покажут, как научиться работать на станке с ЧПУ. На такую профильную подготовку просто необходимо отправить своих сотрудников, если вы хотите установить столь производительное оборудование на своем предприятии и эффективно использовать его преимущества.

Настольный. Подходит для маленькой мастерской или дома, так как предназначен для обработки небольших заготовок. Показатели мощности — от 80 Вт, стоимость — от 40000 рублей.

Настольный. Подходит для маленькой мастерской или дома, так как предназначен для обработки небольших заготовок. Показатели мощности — от 80 Вт, стоимость — от 40000 рублей. Koike;

Koike;