Металлообработка

Металлообработка — процесс работы с металлами по созданию отдельных частей, сборочных узлов или больших структур (металлоконструкций). Термин охватывает широкий диапазон различных действий от построения кораблей и мостов до изготовления мельчайших деталей и ювелирных изделий. Поэтому термин включает в себя широкий диапазон навыков, процессов и инструментов.

При металлообработке изменяется форма и размеры металла, деталям придается желаемая форма при помощи одного или нескольких методов обработки металла. Надежность любого производства, любой металлической конструкции зависит от качества выполнения металлообработки.

Содержание

Предыстория

Металлообработка возникла раньше истории. Никто не может с уверенностью сказать, когда или где возникла металлообработка.

История

Основные процессы металлообработки

Металлообработку в основном разделяют по следующим категориям: формование, резание и соединение. Каждой из этих категорий соответствуют различные процессы.

Механические процессы

Процесс формования

Процессы формования металла или заготовки с помощью деформации, без удаления материала. Формование выполняется под воздействием температуры и давления или с помощью машинной силы, или и то и другое одновременно.

Литьё

Пластическая деформация

Формование жести

Процесс резания

Резание это набор процессов в которых материал принимает определённую геометрию с помощью удаления лишнего материала с помощью различных видов инструментов, то есть оставшаяся часть материала — это и есть то, что требовалось сделать.

Токарная обработка

Нарезка резьбы

Резание абразивными материалами

Обработка напильником

Процессы соединения

Сварка

Пайка

Связанные процессы

Эти процессы не являются главнными процессами металлообработки. Они часто выполняются до или после основных процессов металлообработки.

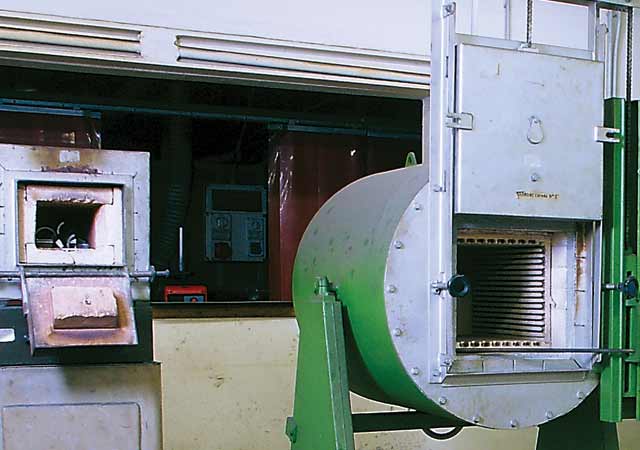

Термообработка

Плакирование

Газотермическое напыление

Примечания

Ссылки

- Группа новостей Металлообработка в Usenet

- Исправить статью согласно стилистическим правилам Википедии.

- Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждающие написанное.

Wikimedia Foundation . 2010 .

- Металлокорд

- Металлотолерантные организмы

Полезное

Смотреть что такое “Металлообработка” в других словарях:

металлообработка — металлообработка … Орфографический словарь-справочник

металлообработка — металлобработка, цементация, чеканка, хромирование, полирование, резание, лужение, галтовка, накатка, волочение, полировка, отпуск, обработка, сварка, отжиг, рихтовка, шабровка, чернение, насечка, сверление, точение, наплавка, закалка, гравировка … Словарь синонимов

металлообработка — — [http://www.eionet.europa.eu/gemet/alphabetic?langcode=en] EN metal working [http://www.eionet.europa.eu/gemet/alphabetic?langcode=en] Тематики охрана окружающей среды EN metal working DE Metallbearbeitung FR travail du métal … Справочник технического переводчика

металлообработка — обработка металла … Словарь сокращений и аббревиатур

Металлообработка — ж. Технологический процесс изменения формы, размеров и качеств металлов [металл I] и сплавов. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

металлообработка — металлообработка, металлообработки, металлообработки, металлообработок, металлообработке, металлообработкам, металлообработку, металлообработки, металлообработкой, металлообработкою, металлообработками, металлообработке, металлообработках… … Формы слов

металлообработка — металлообраб отка, и … Русский орфографический словарь

Металлообработка — в соч. Платона и Аристотеля содержатся первые сведения об обработке металлов. Авторы стремились, с одной стороны, сформулировать основы металловедения, с другой обосновать ковкость металлов. В осн. М. занимались кузнецы и литейщики. Они… … Древний мир. Энциклопедический словарь

Металлообработка — В сочинениях Платона и Аристотеля содержатся первые сведения об обработке металлов. Авторы стремились, с одной стороны, сформулировать основы металловедения, с другой обосновать ковкость металлов. В осн. М. занимались кузнецы и литейщики … Словарь античности

металлообработка — металлообрабо/тка, и … Слитно. Раздельно. Через дефис.

Способы обработки металлов

Такой технологический процесс, как металлообработка, подразумевает физическое воздействие на металлы или сплавы с целью изменения их размеров, форм, характеристик, физико-механических свойств. В понятие металлообработки входит огромное количество разнообразных технологий и методик, находящих применение в современной промышленности и производстве. Причем в каждом из направлений работают высококвалифицированные специалисты, используется профессиональное оборудование и инструменты.

Основные способы обработки металлов

Для достижения материалами необходимых характеристик и физико-механических свойств могут использоваться разные методики.

Наиболее востребованными из них сегодня являются:

- механическая обработка металлов;

- обработка металлов под давлением;

- литье;

- сварка.

С помощью этих технологий можно варьировать форму, размеры, особенности материалов. Они могут применяться самостоятельно или в сочетании друг с другом. Причем надежность любых металлических конструкций и изделий, использующихся в строительстве, производстве, быту, напрямую зависит от качества обработки металлов.

Обработка металлов резанием

Речь идет о механическом воздействии на материал, вследствие которого он принимает необходимые размеры и форму за счет удаления лишнего с помощью специальных режущих инструментов. Весьма востребованная и хорошо развитая отрасль металлообработки, в которой работают многие современные предприятия.

В рамках обработки металлов резанием может осуществляться:

- токарная обработка;

- воздействие за счет использования абразивных материалов;

- нарезка резьбы;

- обработка с помощью напильника.

Обработка металла под давлением

Эта технология включает в себя процессы, позволяющие изменить форму и конфигурацию механической заготовки при условии сохранения ее сплошности. Речь идет о пластической деформации, приводящей к частичному смещению определенных частей детали. Обработка материалов под давлением включает в себя несколько технологических процессов.

К ним относятся:

- Прокатка;

- Прессование;

- Волочение;

- Штамповка;

- Ковка.

Все перечисленные процессы широко применяются в современной промышленности. Они позволяют создавать металлические детали заданных размеров и характеристик за счет использования для работы над исходным сырьем специального оборудования.

Литье металлов

Обработка металлов может осуществляться также посредством литья. В рассматриваемом случае металл плавится, а потом заливается в предварительно подготовленные формы, где и застывает.

Таким способом получают детали различных размеров и форм, называемые отливками.

Сварка металлов

Включает в себя обработка металлов также сварку отдельных деталей, заготовок или других элементов. Сварка подразумевает соединение краев металлических изделий с предварительным их разогревом.

Начавшие плавиться кромки состыковываются и затвердевают, благодаря чему создается прочный шов.

Существует несколько заслуживающих внимания разновидностей процесса:

- электрическая сварка;

- газовая;

- холодная;

- пайка.

Холодная сварка является уникальным вариантом организации процесса. В данном случае речь идет не о разогреве кромок соединяемых элементов, а о вдавливании одного металла в другой. Методика относительно новая, но уже пользуется популярностью на производстве.

Оборудование для обработки металлов на выставке

Поскольку рассматриваемая сфера включает в себя большое количество процессов и методик, ассортимент оборудования, используемого для их реализации, чрезвычайно широк. Причем, выбирая оборудование для металлообработки, важно отдавать предпочтение продукции известных и хорошо себя зарекомендовавших производителей.

Узнать же больше о данной сфере, ознакомиться с классическими моделями и новинками оборудования, а также наладить полезные связи вам поможет специализированная международная выставка « Металлообработка». Это мероприятие проводится в московском ЦВК «Экспоцентр» ежегодно. Особенно интересным оно будет для работников данной сферы, научных сотрудников, предпринимателей.

История металла и металлообработки

Современные ученые полагают, что история металла и металлообработки как непосредственных участников жизни и быта человека начинается в четвертом тысячелетии до нашей эры. Первыми, кто начал использовать металл, были люди, проживавшие в долинах рек Тигр, Евфрат и Нил. Они находили в окружающей себя природе самородки золота, меди и метеоритного железа, из которых делали различного рода украшения, самые простые орудия труда, элементы оружия. Для этого применялись простейшие способы металлообработки. Первым из таких способов, скорее всего, была так называемая холодная ковка, при которой найденным самородкам придавалась нужная форма с помощью нанесения ударов каменным молотком. В то же время люди начали понимать, что во время этого процесса, кроме изменения формы, происходит и изменение свойств металла, он становится более твёрдым и прочным. Затем, очевидно случайно, люди открыли, что если нагреть кованый металл на огне, то он снова станет мягче. Таким образом человек постепенно постигал основы металлообработки.

Следующим серьезным шагом в искусстве обращения с металлом стала его плавка. Произошло это в середине третьего тысячелетия до нашей эры. В то время плавка металла осуществлялась дутьём с помощью трубок и лёгких человека. Обладали такими знаниями и техникой металлообработки очень немногие, что давало им определенные привилегии среди прочих людей. В то же время правители всячески ограничивали свободу овладевших мастерством обработки металла людей, что делало их, по сути рабами.

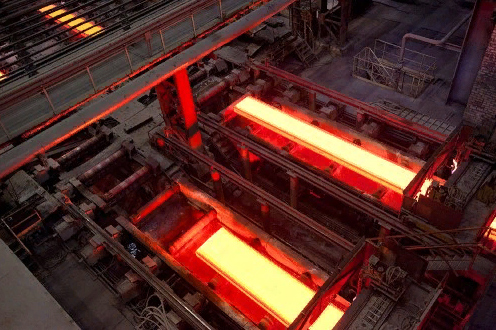

Потребность в металлах росла и нужно было увеличивать производительность. Добиться этого удалось, используя для дутья не лёгкие человека, а специальные меха. Плавку осуществляли, разжигая уголь в печи, представлявшей собой некую комбинацию кузнечного и плавильного горнов. Затем появился так называемый сыродутный горн, в котором из руды получали кричное или губчатое железо. Данная технология долгое время оставалась практически неизменной и использовалась до 1850-1890 годов в Европе и Северной Америке.

Революционным в металлургии и металлообработке стал переход в 18 веке от сыродутных кричных горнов к рудоплавильным шахтным печам (домнам или домницам), с помощью которых начали получать чугун. Удаляя из чугуна избыточный углерод, получали мягкое железо, а из него сталь. Такой процесс обработки металла получил название «кричный передел», по другому его еще называют «фришевание» или «рафинирование». Технология совершенствовалась и к концу века печи уже строились таким образом, чтобы в них топливо – на тот момент уже каменный уголь – не соприкасалось с чугуном, который подлежал переработке. Такие печи впервые появились в Англии и получили название «пудлинговые».

Производство стали в Европе продолжало совершенствоваться, что привело к появлению в 60-х годах 19 века мартеновского процесса. Его высокая производительность позволила человечеству избавиться от дефицита стали, а Англия в очередной раз подтвердила свой статус лидера в промышленной гонке. К 1870 году Англия производила более 5 млн. тонн стали. В этом же году в России построили первую мартеновскую печь. Следующее столетие прошло под флагом железной революции и к 1990 году производство стали в мире превысило 1 млрд тонн в год.

Жизнь современного человека уже невозможно представить без металла, он используется повсюду. Изобретены тысячи сплавов, обладающих различными характеристиками и множество способов их обработки.

Термин «металлообработка» сегодня является общим названием ряда технических наук, технологических процессов и операций, связанных с изучением методов и способов обработки металлических материалов для получения заготовок, законченных изделий в виде деталей машин и механизмов с использованием различного оборудования, станков, инструментов и режимов воздействия. В процессе металлообработки происходит изменение формы, размеров и свойств металлов и сплавов.

По характеру физического воздействия на обрабатываемый металл различают горячую, холодную, электрохимическую, лазерную, механическую и другие виды обработки. По категориям металлообработку, как правило, разделяют на формование – создание первичной заготовки, резание – доведение до необходимой формы и размеров, соединение и изменение свойств материала. В зависимости от технологических операций, применяемых для придания изделиям из металла определённой формы, размеров, чистоты поверхности, точности, а также необходимых качеств и свойств данные процессы делятся на виды:

- литьё металлов;

- обработка металлов давлением (ковка, прокатка, штамповка и другие);

- механическая обработка с помощью различных станков и инструментов;

- резка металла;

- гибка металла;

- сварка металла и пайка металла;

- термическая обработка;

- химическая, электролитическая и химико-термическая обработка (нанесение различных защитных и декоративных покрытий).

Портал «Металлообработчики»

в Челябинской области

Обработка металла

Для производства деталей машин, конструкций, инструментов применяют различные виды металлообработки. Чтобы получить нужную форму и размер металла или сплава, используют несколько способов. В качестве основных принято считать:

- Литьё – отливание в заранее подготовленные формы;

- Обработка давлением;

- Сваривание;

- Механическая обработка – обрабатывание с использованием металлорежущего оборудования.

Термическая обработка – является связанным процессом и выполняется до или после основных видов металообработки. К видам термообработки относят: отжиг, закалку, отпуск, нормализацию, старение, криогенную обработку.

Литье

Суть метода заключается в следующем, что расплавленный металл разливают в заранее подготовленные формы. Полученную деталь называют отливкой.

Процесс производства отливок состоит из следующих базовых этапов:

- Подготовка смесей.

- Выпуск литейных форм и стержней.

- Сборка и проведение заливки.

- Извлечение отливок из форм и последующая обработка.

Литье используют для производства широкой номенклатуры деталей – станин оборудования, блоков цилиндров, отопительных радиаторов и прочего.

Для изготовления отливок применяют – чугун, сталь, цветные металлы. Чаще всего из перечисленного списка используют чугунный литейный сплав. Это самый дешевый материал и отличается малой температурой плавления.

Форму для изготовления отливки собирают из формовочной земли или при использовании опоки изготовленной из металла или древесины.

Развитие литейного дела постоянно развивается и растет количества технологий, в частности, широкое применение получили такие способы, как литье под давлением, литье в кокиль, в выплавляемые формы. Это позволяет получить отливки, которые не нуждаются в дальнейшей обработке, а это приводит к снижению себестоимости готовой продукции.

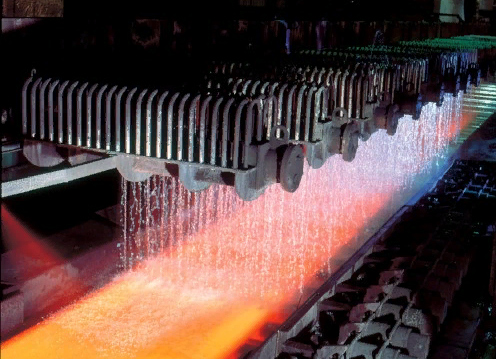

Обработка давлением

Обработка металлических заготовок с использованием давления основана на эксплуатации их пластических свойств. Другими словами, так называют способность металла изменять свою форму, но при этом не подвергаться разрушению. При использовании этой технологии не только получают детали нужной конфигурации, но изменяют структуру материала и его основные механические свойства.

Основные технологические процессы способа:

- Прокатка;

- Волочение;

- Прессование;

- Ковка;

- Штамповка.

Для повышения пластичности заготовки и уменьшения количества энергии, необходимой для выполнения операции заготовки могут быть нагреты. Его нагревают до заданной температуры, которая зависит от марки материала. Для нагревания материала могут быть применены горны, индукционные устройства и многие другие.

Значительное количество металла, обрабатываемого методом давления, нагревают в печах камерного типа или устройствах непрерывного действия с газовым подогревом. В прокатных станах, которых обрабатывают слябы, применяют греющие колодцы. Для разогрева заготовок из цветных металлов применяют печи электрического нагрева.

Штамповку можно условно разделить на следующие группы: прокатка, волочение, прессование, ковка и штамповка.

Прокатка – это самый широко распространённый метод переработки металла. Его пропускают через зазор, расположенный между валками, которые вращаются в разных направлениях. Иногда это проделывают для уменьшения сечения прутка, иногда для формирования профиля, например, двутавровую балку.

Волочение – эта технология, применяемая для получения проволоки разного диаметра, прутка. Волочение обеспечивает изготовление изделия с предельно точными размерами и отменным качеством шероховатости поверхности.

Прессование применяют для получения профильных изделий разного сечения и размера. Эту операцию применяют для прутка, труб разного профиля из цветных металлов. Эту операцию выполняют на прессах с гидравлическим приводом, обеспечивающих усилие в 15 000 тонн.

Ковка, это, пожалуй, одна из старых операций по обработке металлических материалов. Заготовку, разогретую до ковочной температуры, укладывают на твердое основание (наковальню) и при помощи ударного инструмента придают ей нужную форму. С применением свободной ковки можно обрабатывать заготовки весом до 250 тонн. В ковочных цехах устанавливают молоты, работающие под автоматическим или ручным управлением.

Сварка

Сварочное производство – это один из ключевых процессов, который применяют практически во всех отраслях промышленности. Этот способ применяют для получения неразъемных соединений деталей выполненных из стали. Кромки заготовок нагревают до жидкой фазы или пластичного состояния. После этого происходит перемешивание слоев металла и таким образом, происходит формирование сварного шва.

Сварку можно классифицировать по типу топлива, которое применяют для разогрева материала– химическую и электрическую.

Химическая сварка – это операция, в которой тепло генерирует происходящая химическая реакция. Этот вид разделяют на газовую и термитную. Термитная технология основывается на горении смеси порошка алюминия и окалины из железа. Температура горения этой смеси составляет порядка 3000 градусов. С помощью этого метода сваривают рельсы, силовые провода и пр.

При выполнении газовой сварки применяют смесь газов – ацетилен и кислород, можно использовать пропан, водород и некоторые другие газы. При горении смесь газов разогревается до 3100 градусов. Это позволяет не только сваривать между собой стальные заготовки, и резать стальные листы и прутья при выполнении заготовительных операций.

Для газовой сварки используют баллоны с закачанным газом и специальные горелки. Сварку этого типа применяют для работы с чугунами и сталью.

Электросварку ее можно разделить на дуговую и контактную. При первом виде разогрев металла происходит под действием дуги, которая возникает между проводником (электродом) и заготовкой. При выполнении второго вида ток проходит непосредственно через обрабатываемые заготовки.

Дуговая сварка работает и от постоянного тока, и от переменного. Сварочная дуга формируется при помощи генератора или трансформатора.

Сварка может быть выполнена с использованием ручного и автоматического оборудования. Последний тип обеспечивает высокое качество шва и поднимает эффективность работы.

Использование флюса обеспечивает защиту сварочной ванны от воздействия атмосферного кислорода.

Механическая обработка

Главное значение этой работы получение чертежом формы, размеров и чистоты поверхности детали. В процессе обработки с детали происходит снятие нескольких слоев металла (припуска). В роли заготовок выступают поковки, отливки и пр.

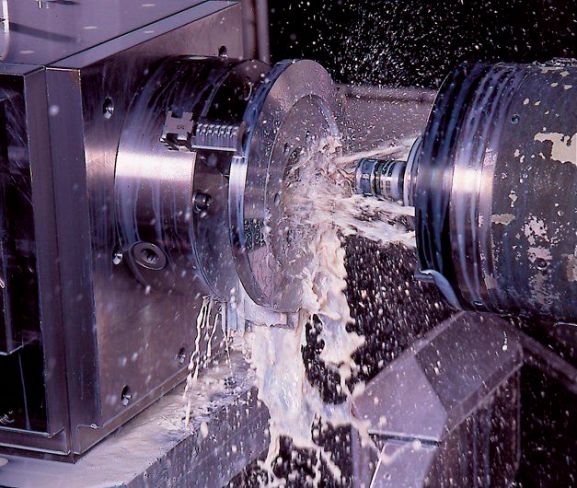

Мехобработка в виде резания – это самый распространенный вид механической обработки металлов при изготовлении деталей. Обработка выполняется в ходе движения рабочего инструмента и детали в ходе, которого происходит снятие с поверхности детали стружки.

Металлорежущее оборудование разделяют на классы, определяемые способом обрабатывания. В производстве изделий эксплуатировать следующие типы станков:

- Токарно – винторезные, предназначенные для работ, связанных с обработкой деталей тел вращения (цилиндров, конусов), получения и расточки отверстий, производства резьбы. На таких станках эксплуатируют практически всю номенклатуру, выпускаемого инструмента, например, расточных резцов.

- Сверлильные, их используют для получения в изделиях отверстий разного диаметра, обработки краев, нарезания резьбы.

- Фрезерные, их используют для обработки поверхностей с целью получения сложных форм и пр.

Кроме вышеназванных типов оборудования используют и такие – строгальные, шлифовальные и многие другие типы.

В наши дни эксплуатируют как ручные, так и полностью автоматические станки, которые работают под управлением числового программного управления. В последнее время выпускается множество оборудования, которое позволяет выполнять и точение тел вращения, и фрезерование за одну установку заготовки.

Обработка применением электричества

Металлы обрабатывают с применением электричества. Существуют два основных способа – электроискровой и ультразвуковой.

Первый эксплуатировать для изготовления в теле детали отверстий разной формы, размеров и сложности. Эту технологию используют для производства инструмента, в частности, пресс-форм и штампов.

Второй способ применяют при работе с высоколегированными сталями, твердыми сплавами и пр. в частности его использование позволяет выполнять очистку поверхности детали от следов коррозии, масел и пр.

Каждый из способов обработки металла имеет множество разновидностей и предполагает использование соответствующего оборудования, инструмента и оснастки.

Виды металлообработки (механообработки)

Металлообработка: виды и особенности обработки металлов

Металлообработка – виды технологических процессов, используемых при производстве изделий из металлов и их сплавов. В процессе металлообработки происходит изменение размеров, формы и физико-механических свойств металлических заготовок.

Наша компания предлагает следующие виды металообработки:

Разработка новых методов производства деталей из металла, совершенствование существующих металлообрабатывающих технологий и ресурсосбережение – актуальнейшие задачи, стоящие перед предприятиями, задействованными в сфере металлообработки.

1. Механообработка

Механическая обработка металлов – основной метод изготовления деталей и заготовок, предназначенных для дальнейшей обработки.

К данной группе относят следующие методы обработки металлов:

- резание,

- шлифование, полирование, хонингование,

- деформирующее резание,

- пластическая деформация.

.png)

Работы выполняются на металлорежущих станках, в том числе на токарных, токарно-револьверных, токарно-затыловочных, резьботокарных, резьбонакатных, зубообрабатывающих, сверлильных, фрезерных, отрезных, расточных, строгальных, протяжных и иных станках, автоматах и полуавтоматах. Посредством данного оборудования изготавливаются детали машин и механизмов, заготовки для последующей обработки различными методами.

По точности формы и размеров, а также по степени достижения заданной шероховатости поверхности детали, механообработка подразделяется на:

- черновую,

- получистовую,

- чистовую

- суперфинишную.

2. Токарные работы

На станках токарной группы выполняется механообработка заготовок резанием (точением). Наиболее распространенные операции: расточка и обточка цилиндрических, конических и иных поверхностей тел вращения, сверление и развертывание отверстий, нарезание резьбы, снятие фасок, обработка торцов и пр. Токарная работа выполняется на токарных, токарно-револьверных, токарно-затыловочных, токарно-винторезных станках и автоматах, в том числе на станках с ЧПУ. Станки с числовым программным управлением используются в «АЕР для обработки деталей диаметром 1 мм – 500 мм, длиной 10 мм – 1000 мм.

На станках токарной группы выполняется механообработка заготовок резанием (точением). Наиболее распространенные операции: расточка и обточка цилиндрических, конических и иных поверхностей тел вращения, сверление и развертывание отверстий, нарезание резьбы, снятие фасок, обработка торцов и пр. Токарная работа выполняется на токарных, токарно-револьверных, токарно-затыловочных, токарно-винторезных станках и автоматах, в том числе на станках с ЧПУ. Станки с числовым программным управлением используются в «АЕР для обработки деталей диаметром 1 мм – 500 мм, длиной 10 мм – 1000 мм.

3. Фрезерование

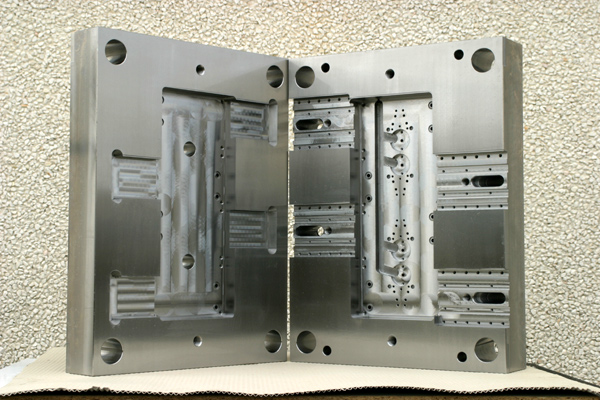

Фрезерование – метод механической обработки заготовок, в процессе которого фреза совершает вращательное движение, а заготовка – поступательное. Разновидности станков для фрезерования: универсально-фрезерные, вертикальные консольно-фрезерные, горизонтально-фрезерные, продольно-фрезерные, токарно-фрезерные и иные станки. В настоящее время преобладают станки с ЧПУ. Инструмент. Обработка ведется дисковыми, концевыми, фасонными, цилиндрическими, угловыми и торцевыми фрезами. На широкоуниверсальных станках возможно изготовление инструментов, пресс-форм литьевых, штампов и других изделий из металла.

Фрезерование – метод механической обработки заготовок, в процессе которого фреза совершает вращательное движение, а заготовка – поступательное. Разновидности станков для фрезерования: универсально-фрезерные, вертикальные консольно-фрезерные, горизонтально-фрезерные, продольно-фрезерные, токарно-фрезерные и иные станки. В настоящее время преобладают станки с ЧПУ. Инструмент. Обработка ведется дисковыми, концевыми, фасонными, цилиндрическими, угловыми и торцевыми фрезами. На широкоуниверсальных станках возможно изготовление инструментов, пресс-форм литьевых, штампов и других изделий из металла.

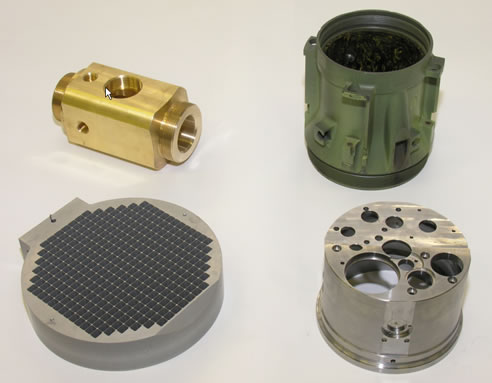

4. Изготовление деталей машин и механизмов по чертежам заказчиков

Наряду с изготовлением стандартизированных деталей, в компании «АЕР» осуществляется проектирование и производство литьевых пресс-форм, конструирование и изготовление различных деталей по чертежам заказчиков. Силами сотрудников компании выполняется вся необходимая конструкторская работа. Прорабатывается технология изготовления нетиповых изделий сложной конфигурации, а также определяются необходимые технологические операции.

Компания «АЕР» готова выполнить заказ любой сложности значительного объема. С полным перечнем услуг можно ознакомиться в соответствующем разделе сайта. Компетентность и надлежащая квалификация специалистов всех уровней, наличие соответствующей материально-технической базы и значительный опыт в выполнении подобных работ служат гарантом высочайшего качества получаемых изделий.

5. Слесарные работы

Слесарные работы, как правило, выполняются без использования станкового оборудования. Однако при механообработке данного вида могут быть задействованы такие технические средства, как гибочный станок, сварочный аппарат, дрель, угловая шлифовальная машина, механические ножницы и др. На производстве компании «АЕР» для слесарной обработки деталей используют следующие инструменты:

- метчик,

- плашка,

- напильник,

- пробойник,

- шабер,

- бородок,

- зубило,

- керн,

- коловорот,

- молоток, киянка, кувалда,

- струбцина,

- другие приспособления и инструменты, в том числе измерительные.

Высококвалифицированные слесари-инструментальщики компании «АЕР» выполняют широкий круг работ, в частности, осуществляют механическую разметку и опиловку сложных профилей литьевых пресс-форм и штампов, притирку и полирование поверхностей этих изделий механическим и ручным способом, чеканку деталей, обработку и гравирование изображение на матрицах и другие виды работ.

Благодаря высокому мастерству наших специалистов возможно изготовление сложносопряженных профилей матриц и пуансонов, пресс-форм и штампов.

6. Услуги по металлообработке термическим способом

В «АЕР» оказываются услуги по термической обработке деталей из металлов и сплавов. В результате данного технологического процесса происходит изменение физико-механических свойств металлических изделий в заданном направлении. Наличие новейшего оборудования, штата квалифицированных сотрудников и большого опыта в сфере термообработки металлоизделий позволяют компании «АЕР» быстро и качественно выполнять крупные заказы.

Виды термообработки

Различают собственно термическую обработку (тепловое воздействие на металл), химико-термическую и термомеханическую. Основные виды теплового воздействия на металл:

- отжиг,

- закалка,

- отпуск,

- нормализация,

- обработка холодом.

Химико-термическая обработка (ХТО) сочетает в себе тепловое и химическое воздействие. ХТО существенно повышает надежность и долговечность инструмента, ответственных деталей и оснастки. Под ХТО понимают нагрев металлов с выдержкой в химически активных средах.

Вследствие химико-термической обработки происходит изменение химического состава (в частности, обогащение определенными элементами), структуры и свойств поверхностных слоев изделия. ХТО проводится и для удаления примесей из металла. Примером ХТО может служить цементация, хромирование, азотирование и др.

Большое распространение получила термомеханическая обработка металлических изделий, являющаяся комбинацией следующих операций: нагрева, пластической деформации и охлаждения (в разной последовательности).

Термообработка деталей машин, инструмента и оснастки, выполняемая в цехах «АЕР», повышает физико-механические свойства изделий, увеличивает их коррозионную стойкость, износостойкость и долговечность.

7. Сварочные работы

Сварочные работы востребованы практически в любой отрасли. Посредством данного технологического процесса осуществляется создание неразъемных соединений деталей, изготовленных из термопластов и металлов (сталь, высоколегированная сталь, титан, алюминий и др.), сплавов на основе алюминия, титана, меди, а также на железноникелевой, никелевой основе. .png)

В «АЕР» можно заказать сварочные работы различного вида: электрогазосварку, ручную электродуговую сварку, полуавтоматическую сварку проволокой, газопламенную сварку, плазменную сварку и др. Сварщики высшей категории выполняют газовую сварку и резку металла. В компании «АЕР» к сварочным работам допускаются аттестованные специалисты, имеющие специальный допуск. Качество сварочных работ гарантируется.

8. Круглошлифовальные и плоскошлифовальные работы

Данные виды механической обработки металлических деталей выполняется на круглошлифовальных и плоскошлифовальных (вибрационных) станках, полуавтоматах и автоматах. Производственные цеха компании «АЕР» оснащены станками этого и иного типа. Посредством круглошлифовального и плоскошлифовального оборудования выполняются следующие виды работ:

- шлифование наружных поверхностей деталей цилиндрической и конической формы,

- шлифование торцевых плоскостей деталей,

- шлифование отверстий (при дооснащении станка «бабкой»),

- шлифование и полирование деталей и оснастки сложной формы.

Шлифование и полирование деталей выполняется силами квалифицированных специалистов компании «АЕР». Работы производятся в короткие сроки. Принимаются заявки на обработку шлифованием больших партий изделий.

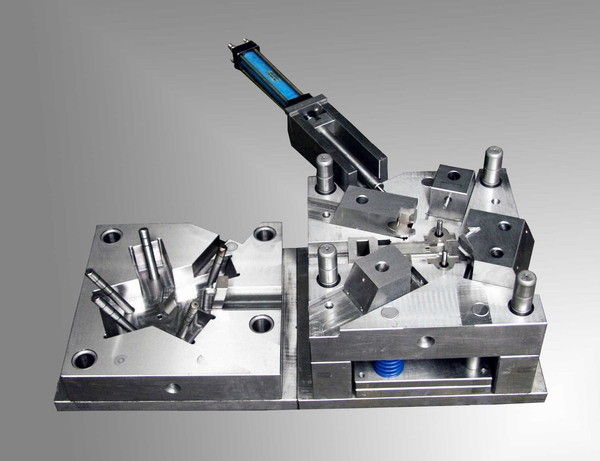

9. Изготовление оснастки

Один из приоритетных видов деятельности «АЕР» – проектирование и изготовление оснастки, в частности пресс-форм для литья металлов и пластмасс. Выполняется полный цикл работ, начиная от разработки чертежей и создания 3D модели, заканчивая изготовлением, проведением испытаний оснастки и ее установки на термоформовочное оборудование (литьевые машины и др.). Изготавливаются пресс-формы и оснастка, необходимая для производства деталей сложной конфигурации, в том числе полых и с большим количеством отверстий. Кроме того, осуществляется разработка программ для станков с числовым программным устройством, посредством которых будут изготавливаться оснастка.

Основные элементы, составляющие пресс-форму:

- формообразующие детали,

- литниковые системы, служащие для доставки расплава в формообразующую полость,

- направляющие и центрирующие элементы (ползуны, втулки, зацепы, хвостовики),

- вставки («знаки»), определяющие конфигурацию отливаемого изделия,

- клиновые механизмы,

- крепеж.

Надлежащее качество оснастки достигается за счет внедрения инновационных технологий и использованию современного высокопроизводительного оборудования. Полный цикл выпуска оснастки (от эскиза до изготовления и установки на литьевой машине) может занимать от одной недели до трех месяцев. Преимущества «АЕР»: высокая квалификация сотрудников, наличие парка металлообрабатывающих станков, надежные партнерские отношения с поставщиками сырья, конкурентоспособные тарифы на все виды услуг.

10. Изготовление штампов и пресс-форм

Литье пластмасс, металлов и их сплавов осуществляется посредством литьевых машин. Для изготовления отливок используют специальные пресс-формы. В «АЕР» выполняется весь цикл работ, связанных с проектированием и изготовлением оснастки данного вида, а также штампов и иных изделий.

Литье пластмасс, металлов и их сплавов осуществляется посредством литьевых машин. Для изготовления отливок используют специальные пресс-формы. В «АЕР» выполняется весь цикл работ, связанных с проектированием и изготовлением оснастки данного вида, а также штампов и иных изделий.

Работы начинаются с разработки эскиза и создания 3D-модели литьевой пресс-формы под конкретное изделие. Завершающие этапы – механическая и термическая обработка, а также сборка оснастки. Все пресс-формы подвергаются испытаниям, с целью получения контрольного образца отливки. После согласования с заказчиком, пресс-форма запускается в серийное производство.

Проектирование и производство сложнопрофильных деталей литьевых пресс-форм (в частности, формообразующих деталей), – одно из приоритетных направлений деятельности «АЕР». В свете этого, сотрудниками компании осваиваются новейшие технологии, позволяющие изготавливать литьевые формы и иную оснастку сложной конфигурации, размерами до 800х600х600мм, весом до 2000кг. Для обработки деталей пресс-форм используется высококачественный инструмент марок Sandvik-Coromant, SGS, Walter. Посредством этого инструмента достигается исключительная точность и скорость обработки металлоизделий, в том числе формообразующих деталей.

Существуют следующие виды пресс-форм:

- прямого прессования,

- литьевого прессования,

- компрессионные,

- горячеканальные,

- полуавтоматические,

- с ручным съемом,

- с закладным элементом,

- с автоматическим съемом изделия.

Элементы литьевых форм: формообразующие детали, центрирующие и направляющие элементы, литниковые системы, вставки, определяющие конфигурацию отливаемого изделия, крепежные детали и клиновые механизмы. Зачастую, в целях удобства и экономии используют одну пресс-форму, заменяя лишь формующую поверхность. Сменными элементами таких форм являются матрица, пуансон и вставки.

Элементы литьевых форм: формообразующие детали, центрирующие и направляющие элементы, литниковые системы, вставки, определяющие конфигурацию отливаемого изделия, крепежные детали и клиновые механизмы. Зачастую, в целях удобства и экономии используют одну пресс-форму, заменяя лишь формующую поверхность. Сменными элементами таких форм являются матрица, пуансон и вставки.

Существуют пресс-формы с 1-ой или несколькими горизонтальными или вертикальными плоскостями разъема. Изготавливаются блоковые литьевые формы, оснащенные сменными формообразующими деталями. В «АЕР» проектируются пресс-формы для термоформовочного оборудования всех марок и моделей. Консультации по вопросам подачи заявки на изготовление оснастки (штампов, пресс-форм и пр.) можно получить по телефонам, указанным на соответствующей странице сайта.

11. Изготовление точных деталей приборостроения

В приборостроении установлены особо жесткие требования к качеству деталей. Производство деталей для этой области промышленности – один из видов услуг, оказываемых в компании «АЕР». Нами выполняется полный цикл работ, связанных с созданием деталей приборостроения, начиная от проектирования изделий, заканчивая проработкой технологических процессов и изготовлением этих изделий. В «АЕР» освоены и успешно применяются новейшие методы проектирования и используются инновационные технологии для изготовления деталей повышенной точности.

В приборостроении установлены особо жесткие требования к качеству деталей. Производство деталей для этой области промышленности – один из видов услуг, оказываемых в компании «АЕР». Нами выполняется полный цикл работ, связанных с созданием деталей приборостроения, начиная от проектирования изделий, заканчивая проработкой технологических процессов и изготовлением этих изделий. В «АЕР» освоены и успешно применяются новейшие методы проектирования и используются инновационные технологии для изготовления деталей повышенной точности.

Сотрудники компании успешно решают задачи, связанные с сокращением сроков технологической подготовки к производству деталей сложной конфигурации. Весь процесс, начиная от разработки технической документации на изделие, заканчивая запуском этого изделия в серийное производство, занимает относительно немного времени. Услуги по производству деталей оказываются предприятиям, занятым в сфере станко-, машино-, автомобиле- и приборостроения. Возможен запуск в серийное производство деталей, созданных на основе эскизов или чертежей клиентов.

12. Обслуживание готовой оснастки

От качества технологической оснастки напрямую зависит конкурентоспособность изделия, получаемого методами литья под давлением и прямого прессования. Дефекты, возникающие в пресс-формах в процессе эксплуатации, приводят к образованию различных видов брака на готовых отливках. Техническое обслуживание формующей оснастки призвано предотвратить появление дефектов на отливаемых изделиях из металла и полимерных материалов.

Техобслуживание оснастки подразумевает выполнение следующих действий:

- визуальный осмотр поверхностей формообразующих деталей,

- контроль проходного сечения каналов для циркуляции теплоносителя,

- выявление следов износа и определение степени износа контуров формы,

- проверка сопротивления электронагревателей,

- контроль над состоянием изоляции электронагревателей,

- регулярную чистку и смазку подвижных конструктивных элементов пресс-формы,

- контроль посадки соединительных элементов литьевой формы,

- удаление посторонних включений из воздушных каналов и отверстий,

- проверку на герметичность пневматической и вакуумной систем,

- контроль состояния системы охлаждения, проверка герметичности системы подачи охлаждающей жидкости (термостатированной воды или раствора гликоля).

Для оснастки из металла рекомендовано техническое обслуживание с периодичностью в 150 часов работы. Для неметаллических литьевых форм предусмотрен иной период техобслуживания и должен устанавливаться согласно требованиям, указанным в техническом паспорте на оснастку.

Следует помнить, что степень чистоты поверхности формующих элементов пресс-формы влияет на качество получаемой отливки. Кроме того, качество отливок зависит и от системы центрирования пресс-формы. Данная система обеспечивает точность расположения пуансона относительно матрицы при подаче расплава.

В «АЕР» обслуживание пресс-форм и иной оснастки выполняется в кратчайшие, технологически обоснованные сроки. Своевременное и оперативное техническое обслуживание литьевой оснастки уменьшает время простоя оснастки и продлит срок эксплуатации данного изделия, что в итоге повысит качество и снизит себестоимость отливаемых изделий.

Обработка металла: 5 основных методов

Некоторые сравнительно простые методы обработки металла люди применяли еще в древности. Именно металл и всё новые методы его обработки стали залогом технического прогресса. Сейчас нам известно столь много различных методов, что в них очень легко запутаться. Давайте попробуем кратко и понятно разложить всё по полочкам.

К основным методам металлообработки можно отнести:

- Литье;

- Термическая обработка;

- Обработка давлением;

- Сварка;

- Электрическая обработка.

Процесс металлообработки для каждого метода уникален. Более того, каждый метод имеет свои вариации.

Описание методов обработки металла

Литье

Этот процесс обработки металла известен человечеству уже много веков. Его суть заключается в нагреве металла до жидкого состояния с последующим разливом в заданные литейные формы. Затем металл остывает и твердеет. Получается так называемая отливка, которая точно повторяет очертания заливочной формы.

С развитием металлургии процесс литья постоянно совершенствовался. Теперь различают несколько видов литья, в том числе и литье с дополнительным применением давления. Новейшие методы литья позволяют получать отливки очень маленьких размеров с небывалой точностью размеров.

Термическая обработка

Этот метод направлен на изменение внутренней структуры металла, что достигается путем нагрева металла с последующим выдерживанием и охлаждением. Для придания металлу нужных свойств параметры термической обработки могут быть различные. Температура нагрева, выдержка металла в нагретом состоянии и скорость охлаждения – все эти параметры влияют на конечные свойства металла.

Различают 3 вида термической обработки:

- Термообработка – бывает трех основных видов: отжиг, закалка и отпуск;

- Химико-термическая обработка металла – применяется для насыщения поверхности металла другими элементами (например, углеродом). При этом методе наблюдаются самые высокие температуры нагрева металлов и значительные периоды выдержки для придания сплаву однородности;

- Термомеханическая обработка – этот метод позволяет добиться лучших механических свойств металла, чем классическая термообработка.

Обработка давлением

Один из видов обработки металла давлением (ковка) получил широкое применение еще несколько тысячелетий назад. С тех пор технология совершила несколько серьезных скачков вперед, и теперь на производстве применяются и другие технологичные методы обработки металла давлением.

Суть этого метода проста – придать заготовке необходимую форму и размер под действием физической силы (давления). Для достижения этих целей применяют различные станки для обработки металла, каждый из которых соответствует конкретному методу.

Всего различают 7 методов:

- Ковка – участки заготовки нагреваются и подвергаются механической деформации;

- Штамповка – форма и размер заготовки изменяются под давлением специального штампа;

- Листовая штамповка – обработка листового металла;

- Прокатка;

- Волочение;

- Прессование;

- Комбинации первых 6-ти.

Сварка

Существует несколько методов сварки, но всех их можно условно разделить на 2 большие группы:

Сварка при помощи плавления металла – в месте сваривания соединяемые детали нагреваются до температуры плавления металлов. Жидкие фазы металлов перемешиваются, образуя сварной шов. Такое соединение после остывания имеет высокую прочность;

Сварка пластическим деформированием – при этом методе детали сдавливаются, образуя сварной шов. Иногда детали предварительно местно нагревают.

В качестве источника нагрева применяют газ, электрический ток и другие источники.

Электрическая обработка

Электрическая обработка металла осуществляется при помощи электрического тока. Два наиболее распространенных метода – это:

Электроискровая обработка – создается искусственный разряд, который воздействует на металл. В результате это воздействия происходит местное повышение температуры металла до 8-10 тыс. градусов по Цельсию;

Электрохимическая обработка – этот способ позволяет придать поверхности металла блестящую форму.

Данные методы подходят для обработки самых твердых сплавов.

Помимо этих основных методов обработки металла часто применяют также резание металлов и ультразвуковую обработку. Выбор конкретного метода зависит от свойств, которые необходимо придать металлу, размеров заготовки или конечного изделия, а также многих других факторов.

Как сделать ровный потолок. Сырой способ, подготовка, выравнивание и финишные работы. Сухой способ, простая обшивка, натяжные и подвесные конструкции

Состояние потолка очень влияет на дизайн комнаты: он должен быть абсолютно ровным, без трещин и пятен. Вспомним несколько ценных советов, как сделать ровный потолок.

Ровный потолок определяет качество ремонта всего помещения.

Строители предлагают 2 способа выравнивания потолка, называя их рабочими терминами «сырой» и «сухой».

- Сырой процесс – это нанесение отделочных смесей на поверхность.

- Сухой процесс – выравнивание потолка плитами, рейками, панелями.

Сырой способ

Сплошная двухслойная шпаклевка

В случае, если поверхность потолка имеет небольшие перепады, лучше воспользоваться сырым способом выравнивания. Работаем поэтапно.

Подготовка

- Размоем побелку теплой водой, затем уберем шпателем.

- А если потолок неровный и покрыт масляной краской, сделаем насечки топориком, затем покроем поверхность бетоноконтактом или грунтовкой, чтобы усилить сцепление штукатурки с потолком.

- Подождем, пока эта грунтовка высохнет.

Выравнивание

Делаем в такой последовательности:

- Определяем на потолке наиболее низкое место, чтобы по нему сверяться и вести работу с наименьшей потерей высоты – именно с этого начинаются все указания специалистов, как выровнять потолок.

- Выравниваем потолок сначала вдоль плит перекрытия.

- Подождем до полного высыхания слоя.

- Повторно выравниваем уже поперек плит перекрытия. Технология проста: набрасываем штукатурку и рейкой, прижатой одним краем к низкой точке на потолке, стягиваем излишки.

- После высыхания наносим аккуратно выравнивающую шпатлевку.

Обратите внимание! Решить вопрос, как выровнять потолок , если образовались пустоты, поможет повторный заброс штукатуркой этих проблемных мест и протяжка по ним рейкой.

Финиш

Финишная отделка включает такие виды работы:

- тщательная шлифовка оштукатуренной поверхности наждачной бумагой;

- грунтовка;

- покраска потолка.

Совет! Лучше начинать штукатурить с маленького участка, а когда освоимся, увеличим место разового оштукатуривания.

Если потолок слишком неровный

Но как скрыть неровности потолочной поверхности при перепадах высоты от 2 до 3 см! Просто перед выравниванием наложим армирующую сетку одного из двух видов: металлическую или малярную.

- Малярная сетка – паутинка или серпянка похожа на медицинскую марлю. Надежно приклеим ее к потолку специальным клеем или обычным ПВА. Сейчас выпускается и самоклеящаяся серпянка.

Специалисты, советующие, как равнять потолок, такой сеткой закрывают также все швы и стыки.

- Металлическую сетку фиксируем к потолку специальными скобами, крючками, гвоздями. Даже при перепадах до 5 см, когда необходим местами толстый слой, именно такая металлическая сетка обеспечит нам идеально ровную поверхность без досадного отслоения и отпадания штукатурки.

Обратите внимание! Высококачественный ремонт потолка без удручающих неожиданностей обеспечит покупка грунтовки, шпатлевки и краски от одного производителя — это гарантия совместимости данных материалов.

Правильно подобранные специальные инструменты и материалы успешно решат проблему, как исправить неровности потолка.

В работе нам помогут:

- широкий и узкий шпатели,

- полутораметровая рейка,

- валик,

- кисть,

- бетоноконтакт или грунтовка;

- сухая штукатурка на гипсовой основе.

Сухой способ

Выигрышной альтернативой грязному и трудоемкому сырому способу выравнивания является простой и надежный сухой способ. Легче скрыть неровности фальш-потолком — декоративной конструкцией, застилающей собой весь потолок без пыли и грязи.

Но как выровнять потолок? Мы можем воспользоваться одним из 3 видов фальш–потолков: обшивкой потолка или натяжными и подвесными конструкциями.

Простая обшивка потолка

Обшивка потолка – простейшее решение проблемы, неровный потолок как исправить.

- Очистим поверхность потолка от отслоившейся старой краски и шпаклевки, грунтовки.

- На потолочной плите фиксируем каркас — выравнивающую обрешетку (металлические рейки):

- к бетону дюбелями пристреливаем обрешетку строительным пистолетом;

- к поверхности, мягче, чем бетон, прикрепим обрешетку шурупами.

- К полученному каркасу прикрепим декоративный обшивочный материал и так решим вопрос, как исправить неровности потолка.

- из гипсокартона,

- гипсоволокна,

- ДСП,

- ламината,

- фанеры,

- вагонки,

- металла.

Фальш-потолок можем осовременить волнами, ступеньками, ярусами согласно своей дизайнерской фантазии и покрасить в желаемый цвет.

Самый ходовой вариант – гипсокартон, т.е. гипс, зажатый двумя листами картона. Материал дышит, устраняя сырость и духоту. Для выравнивания потолков лучше покупать листы толщиной 10-14мм и размером 1,2х2,5м.

Плюсы:

- Гипсокартон не нужно шпаклевать (только щели), а красить и белить его легко.

- Минимальные потери высоты – всего 3 – 5 см.

- Дешевый каркас не требует сложных подвесных систем.

Минусы:

- Конструкция не скроет перепады высоты более 10 см.

- Водопроницаемость: гипсокартон от влаги деформируется.

Натяжные потолки

Для любителей инновационных идей натяжной потолок – ультрамодный ответ на вопрос, потолок неровный как исправить.

Монтаж:

- По периметру потолка фиксируем рамку-багет.

- В нее вправляем разогретый тепловой пушкой материал из ПВХ – поливинилхлорида.

- Охлаждаясь до комнатной температуры, полихлорвинил натягивается до упругости барабана.

Плюсы:

- Идеально ровная поверхность потолка.

- Быстрый монтаж.

- Натяжной потолок не подвержен деформации и не боится воды.

- При установке нет мусора.

- Богатый выбор фактуры и цвета.

Минусы:

- Полотно легко прокалывается.

- Это сравнительно дорогой способ выравнивания.

Подвесные потолки

Подвесная система обеспечит нам идеально ровные потолки.

Декоративные панели, плитки подвесных потолков производят из минерального волокна, ДСП, металла, гипсокартона, бумаги прессованной.

Порядок работы такой:

- к потолку на подвесах устанавливаем каркас – профили из металла;

- на каркас укладываем декоративные панели.

Обратите внимание! В закрытых системах весь каркас сплошь задрапирован панелями, в открытых видны ребра каркаса.

Монтаж подвесных систем:

- Реечные потолки фиксируем на подвесных шинах, в которые и вставляем рейки из металла.

- Плиточные потолки имеют каркас в виде квадратной обрешетки. В каждую такую ячейку вставляем квадратную плиту 60х60см.

- Подвесные потолки способны выровнять большие перепады.

- За ними удобно прятать коммуникации.

- Замена отдельной деформированной рейки или плиты займет считанные минуты.

- Подвесной потолок забирает до 20 см высоты.

Заключение

Сделав окончательный выбор, чем выровнять потолок, смело приступим к исполнению своего благоразумного намерения сделать дом комфортным и модным.