Самодельная электропечь для плавки металлов

Если у вас есть необходимость в отжиге металлов, создании керамики, плавке цветных и том числе драгоценных металлов, можете соорудить себе вот такую простую печь. Большинство подобных печей стоит кучу денег, по словам автора, в его регионе цены находятся в районе 600-12000 $ за печь. В нашем же случае печь обошлась всего в 120 $, не считая регулятора температуры. Эта небольшая печь может выдавать температуру в районе 1100 o C.

Собирается самоделка просто, все детали стоят не дорого, а еще их можно быстро заменить при неисправности печи.

Некоторые умельцы умудряются изготавливать в таких печах обручальные кольца, серьги, различные талисманы, кастеты и многое другое.

Материалы и инструменты для самоделки:

Материалы:

– болты и гайки (8×10, 1/4 дюйма);

– семь огнеупорных кирпичей (они должны быть мягкими, так как в них нужно будет проделать канавки, размеры 4 1/2″ x 9 “x 2 1/2”);

– уголок для создания рамы;

– квадратный лист металла для двери (автор использовал алюминий);

– нагревательный элемент (можно купить для печи уже готовые спирали, или же намотать свою собственную из нихрома)

– жаропрочные винты-контакты для крепления спирали;

– кусок хорошего кабеля (должен выдерживать как минимум 10А).

Из инструментов:

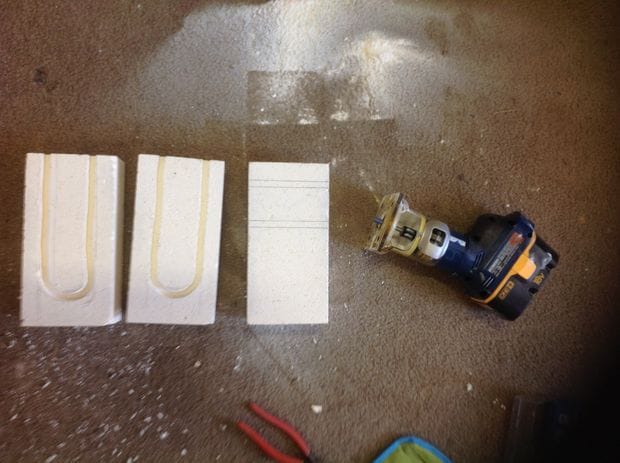

– ручной бур с подходящей насадкой для вырезки канавок в кирпиче;

– гаечный ключ;

– плоскогубцы;

– ножовка;

– дрель;

– кусачки и другое.

Процесс изготовления самодельной печи:

Шаг первый. Делаем канавки

Сперва нужно определиться с тем, какой ширины спираль, в зависимости от этого определяется глубина и ширина будущих канавок в кирпичах. Далее их нужно нарисовать на кирпиче карандашом. У автора канавки имеют форму в виде буквы «U», всего канавки такой формы две штуки, то есть вырезаны на двух кирпичах. На том кирпиче, который будет находиться в задней части печи, нужно проделать две параллельные канавки как на фото. В итоге после сборки печи, спираль получит примерно «П»-образную форму.

Ну а далее можно устанавливать спираль. Скорее всего, ее предварительно нужно растянуть до нужной длины. Если спираль вы будете наматывать сами, то нужно рассчитать, какой длины и толщины должна быть проволока, в интернете для этого есть масса информации.

Ну а далее можно укладывать печь в канавку. Для фиксирования спирали автор использует металлические скобки, под которые в кирпиче нужно будет проделать отверстия. Особое внимание нужно уделить подключению спирали к проводу. Здесь должны использоваться специальные винты с керамическими шайбами, причем винты нужно брать подлиннее. В противном случае будет либо постоянно гореть и вонять изоляция провода, или он вовсе будет постоянно гореть из-за высокой температуры.

Наш народ научился делать такие контакты из старых автомобильных свечей, когда использовались древние электрические плитки с открытой спиралью.

Особое внимание следует уделить выбору материала, из которой делается спираль. От этого будет зависеть максимальная температура, которую может выдать печь. Спираль должна выдерживать большие температурные нагрузки. Для таких целей автор выбрал провод типа NiCr. Большая часть таких проводов рассчитана на температуру порядка 1340 о С. Если вам требуются более высокие температуры, то можно выбрать и другие виды провода, которые для этого подходят.

Шаг третий. Делаем раму печки

Для создания рамы понадобится уголок, можно использовать сталь или алюминий. Четыре куска алюминия образуют ножки, а еще два идут в нижнюю часть и поддерживают вес всех кирпичей. Можно использовать для создания нижней опоры не два уголка, а четыре. Впрочем, это не обязательно, в итоге конструкция все равно стягивается болтами с гайками, эти болты и удерживают кирпичи внизу.

В верхней части печи нужно будет уложить также два или полтора кирпича, как и внизу. Ну а как все собирается, можно детально увидеть на фото.

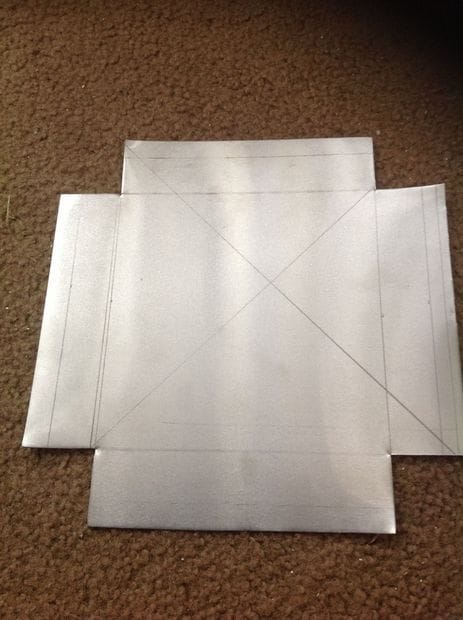

Шаг четвертый. Делаем дверь

Для создания двери нужен будет лист металла, автор использовал алюминий. Сперва на листе нужно нарисовать квадрат или четырехугольник, в зависимости от размеров и формы двери. Далее этот квадрат нужно еще обвести по кругу, отступив нужно расстояние для крепления огнеупорного материала. Ну а потом по углам вырезать куски, как видно на фото.

В качестве огнеупорного материала авто использовал плиту Kaowool. Ее нужно отрезать по размеру нарисованного ранее квадрата. Ну а далее плита укладывается на лист, а оставшиеся края листа загибаются, тем самым они удерживают плиту.

Вот и все, теперь дверь нужно шарнирно прикрепить винтами с гайками к печи, просверлив пару отверстий. В качестве изоляционного материала можно использовать и другие комплектующие. Защелку для двери можно делать, а можно нет.

Шаг пятый. Подаем электричество

Для подключения спирали нужно использовать хороший провод с толстой жилой, который может выдержать как минимум 10А. Помимо всего прочего, печь подключается через регулятор, он позволит поддерживать температуру в заданном состоянии. Также нужен будет печной градусник, по которому можно будет более точно следить за температурой в печи.

Важно помнить, что такая печь потребляет много энергии, поэтому вся проводка должна быть исправна, а автомат должен выдерживать нагрузку, которую создает печь.

Шаг шестой. Тестируем печку

Перед запуском печь нужно установить подальше от веществ и материалов, которые могут легко загореться. Ее не следует включать на деревянном полу или полу с линолеумом. Это должен быть кирпич, бетон и так далее. Теперь печь можно включать и тестировать. Важно запомнить, на какую температуру рассчитан выбранный провод, чтобы не перегреть спираль.

Как своими руками изготовить плавильную печь?

Дуговая печь – это прибор, в котором плавление металла происходит за счет тепла, выделяемого электрической дугой.

Данная печь стала более эффективным и экологически чистым, но энергоемким аналогом доменных печей, используемых в черной и цветной металлургии. Емкость дуговой печи может быть от 0,5-400 тонн, температура плавления может быть выше 3000 °C. Основной материал такой печки это:

- кирпич;

- глина.

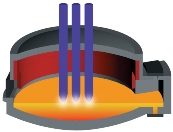

Устройство дуговой печи

Нагревательный элемент в электродуговой печи состоит из трех графитовых электродов с держателями, к которым подключаются кабели, проводящие трехфазный переменный электрический ток. Корпус печки имеет форму цилиндра со сферической нижней частью, куда закладывается плавильный материал. Между металлом внутри плавильни и электродами при подаче напряжения образуется электрическая дуга и происходит нагрев.

Внутри стенки печки имеют огнеупорную изоляцию, а снаружи – прочный стальной кожух. В комплекте могут быть водяные охладители. Сверху печь имеет съемный свод с отверстиями для электродов, он препятствует утечке газов и тепла. Расплавленный металл сливается через специальный желоб при наклоне печки. Также, в конструкции предусмотрены окна для наблюдения за процессом плавки, взятия проб, для слива шлака.

Для работы печки необходимо и сопутствующее оборудование: трансформатор (подключенный к высоковольтной линии электропередач), регулятор мощности, подъемные механизмы, кабели разной проводящей силы, а также множество контрольных, измерительных, регулирующих работ, аппаратов. Важнейшим дополняющим элементом электродуговой печи является трансформатор, от его мощности зависит продолжительность плавления металла. Трансформатор регулирует необходимые параметры напряжения электродуги: максимальное для начала плавления и постепенное уменьшение в дальнейшем процессе для сохранения рабочего состояния элементов печи.

Электродуговые печи применяются во многих отраслях промышленности, не только в металлургической, но и в химической, например, для производства фосфора, карбида кальция. Агрегаты меньшей емкости используются в небольших цехах, в лабораторных условиях для пробных плавок и экспериментов, в ювелирной промышленности, медицинской сфере, художественном промысле и во многих других областях деятельности человека.

Кто изобрел?

Дуговая электрическая печь, а именно эффект плавления металла с помощью электрической дуги был впервые показан отечественным ученным Поповым в начале 19 века. Такие опыты показали, что с помощью электродуговой установки можно не только расплавлять металл и стали, но и восстанавливать новые материалы из окислов при нагревании совместно с углеродистыми восстановителями. Эти опыты стали прародителем электрической дуговой сварки.

Но параллельно с Поповым, исследования проводились и зарубежными ученными. Уже 1810 году Дэви Гемфри была показана первая экспериментальная установка горения дуги, а в 1853 была осуществлена попытка построения первой плавильной печи Пишоном. 1878 – год, когда Вильгельмом Сименсом был получен патент на изобретение первой печи, работающей на электродуге. Но первая в мире сталеплавильная дуговая установка появилась только 1899 году. Поэтому, споры кто изобрел это устройство тянутся до наших дней.

Широкое применение в сталеплавильной промышленности таких устройств началось после окончания 2 Мировой войны.

Несколько фото электродуговых печей:

Как собрать электродуговую печь

Если необходимо в домашних условия расплавить металл для хозяйственных целей или ювелирной работы, сделать простой сплав металлов, можно приобрести готовую портативную дуговую печь.

Их емкость может быть от 5 кг., они обладают высокими температурными характеристиками, удобны и безопасны в эксплуатации, но имеют высокую стоимость. Альтернативой может стать электродуговая печка небольших размеров, сконструированная своими руками.

Определившись с конструкцией и материалами, необходимо заранее установить емкость печки. Размер печи зависит от показателей мощности сети и напряжения, которое может дать трансформатор.

Чем выше генерируемое напряжение, тем дальше нужно устанавливать электроды.

Например, используя промышленный сварочный трансформатор, расстояние должно быть от 15 см. до 20 см. Электроды для печи можно взять из электромотора, обладающего хорошей проводимостью тока.

Также электроды можно сделать своими руками из куска графита от старого электрода, или взять его из батарейки. Графитовый электрод должен быть ребристым, с обеих сторон в него присоединяют многожильный медный провод с надежной изоляцией.

Для теплоизоляции стенок внутри электропечи применяют слюду, снаружи – цементную плитку толщиной до 10 см. Дно печи изолируется кирпичом и дополнительно стальным листом с бортиками. Внутри печь заполняется графитовым порошком, его можно получить от натирания старого углеграфитного электрода напильником. В центре печи в графитовой массе делается отверстие для плавки металла. Медные провода подключаются к трансформатору. Размер печи может меняться, но схема изготовлении своими руками остается неизменной.

Первое включение печки проводится с обеспечением хорошей вентиляции, потому что во время прогрева будут выгорать имеющиеся органические включения и образовывать дым.

Последующая работа проходит без таких эффектов. Для расплавки металл кладут в графитовую лунку, если имеются крупные металлические части, то их плавят первыми, а потом добавляют мелкие.

Делая сплав, сначала плавят тугоплавкий металл, а к нему добавляют легкоплавкий (например, сначала медь, а затем олово или алюминий). При работе с электропечью, сделанной своими руками, нужно соблюдать правила технической безопасности, не в коем случае не оставлять ее без присмотра.

Принцип работы

Электрическая печь для плавки металла способна успешно работать на сталелитейном производстве и в домашней мастерской. Принцип работы любой конструкции работающей с использованием электрической дуги разбит на 3 этапа:

- Процесса плавки шихтового материала. На этом этапе, поверхность расплава закрывается пленкой, препятствующей поступлению различных вредных газов. Происходит поглощение фосфора, серы и других химических элементов, влияющих на качество стали и сплавов.

- Окисления металлов. На этом этапе корректируется содержание в металле вредных веществ. Максимальный уровень фосфора или серы, не должен превышать 0,15% от общей массы. Для формирования марки сталей важно обеспечить корректировку содержания в ней азота, водорода. Уровень температуры в печи на этом этапе поддерживается выше предела плавления основного вещества на 1200. В качестве окислителя используется кислородный или слой окалины.

- Этапа восстановления. В этот период удаляются серные включения, и структура металла доводится до заданного уровня по содержанию легирующих добавок и углерода.

Это общий принцип работы печей, но в зависимости от вида приборов, печь будет работать по определенной схеме. Разберем этот вопрос подробнее.

Постоянного тока

Электродуговые печи постоянного тока – устройства для использования в литейном деле и металлургической промышленности. С помощью поддержания дуги по центру увеличивается срок службы внутреннего слоя огнеупорных кирпичей в камере нагрева металлов. Такая работа приводит к экономии электроэнергии, повышению уровня производительности печей. Такие устройства состоят:

- наружного корпуса камеры нагрева металлов,

- свода из огнеупорного материала,

- нагревательного электрода, который монтируется в своде,

- в поде камеры установлены 2 электрода,

- три мощных электромагнита для корректировки положения электродуги,

- системы контроля над работой установки. В нее входят термодатчики, термопары и другое оборудование для управления процессом. Термопары устанавливают в верхней полости свода, над верхним пределом расплавленного металла, на минимальном расстоянии в 500 мм,

- блока управления электромагнитами,

- установлен дополнительный источник тока, с напряжением в 24 В.

Электромагниты удерживают дугу на центре камеры. Они устанавливаются так, чтобы угол отклонения по осям не составляло более 1200.

Переменного тока

Дуговые печи переменного тока – их принцип действия основан на пронизывающем эффекте переменного магнитного потока, который проходит через замкнутый контур камеры. В нее помещены материалы, которые под действием магнитного поля расплавляются. Внутренняя камера заключена в металлический корпус из жаропрочной стали. Все внутреннее пространство до определенного уровня заполняется расплавленным металлом с легирующими добавками.

Сталь доводится до определенной температуры, проходит все три этапа приведенные выше и после окончания процесса плавки выводится в отдельный канал. При выпуске металла из печи, ток размыкается и расплавленная, готовая сталь сливается в ковши.

Электродуговая печь в глиняном горшке

Еще один вариант создания электродуговой печки своими руками – с использованием горшков. Для создания печки сначала понадобятся два горшка разного диаметра 20 см. и 5 см., в которых высверливаются отверстия одинакового диаметра на одном расстоянии. Схема дуговой печи включает в себя два углеродных электрода (от дуговой лампы), которые с противоположных сторон насквозь проходят через подготовленные проемы сквозь стенки двух горшков и встречаются в полости меньшего.

В большой горшок засыпается песок и помещается маленький горшок, на дне которого высверливается еще одно небольшое отверстие.

Углеродные электроды покрываются по всей длине огнестойкой глиной и вставляются в подготовленные проходы. Просверленные места хорошо замазывают глиной, чтобы не терялось тепло. Поверх изолированных электродов насыпают слой песка и утрамбовывают его небольшим количеством воды.

Крышку для печки можно сделать из подставки для горшка, оборудовав его ручками. К одному электроду прикручивается стеклянная трубка для регулировки работы, другой остается в фиксированном положении. Электроды латунными или медными зажимами подключаются проводами через предохранитель к сети.

Как изготовить трансформатор?

Если вы не сможете купить трансформатор, обладающий достаточно высокой мощностью, его можно изготовить из нескольких однотипных трансформаторов с более низкой мощностью. Они должны быть рассчитаны на одинаковую величину напряжения в сети.

С этой целью необходимо соединить параллельно выходные обмотки этих трансформаторов.

Можно изготовить трансформатор своими руками. Для этого надо приготовить Г-образные металлические пластины, имеющие внутреннее сечение 60х32 мм. Сетевая обмотка такого трансформатора выполняется из эмалированного провода с сечением в 1 мм. Она должна иметь 620 витков. При этом понижающая обмотка выполняется из провода, имеющего прямоугольное сечение размерами 4,2х2,8 мм. Она должна иметь 70 витков.

Схема печи для плавки алюминия.

После монтажа печи ее подключают к трансформатору при помощи медного провода, имеющего толщину в 7-8 мм. Провод должен иметь наружную изоляцию, для того чтобы в процессе работы печи не произошло короткого замыкания.

Когда печь будет полностью готова к работе, ее надо хорошо прогреть. При этом должны выгореть органические вещества в составе конструкции. Во время этой процедуры помещение должно хорошо проветриваться.

Устройство будет работать без копоти. После этого проводят проверку работы печи. Если все работает нормально, то можно приступать к эксплуатации прибора.

Электродуговая печь в огнеупорном кирпиче

Для создания понадобится огнеупорный кирпич, в котором высверливаются два отверстия: одно для графитового стержня (из батарейки), а второе для графитового тигля. Между этими элементами и будет возникать электрическая дуга. Стержень и тигель через зажимы подключаются к медным изолированным проводам и последовательно, с сопротивлением подключается к сети. Металл помещается в тигель, дуга зажигается вручную, как на сварочном аппарате и замыкается. Такой вариант печки, сделанный своими руками, подойдет для небольших объемов плавления металла.

Соблюдение техники безопасности при работе

При эксплуатации устройства необходимо соблюдать меры безопасности:

- При работе самодельного плавильного устройства необходимо очень аккуратно обращаться с трансформатором.

- Нельзя допускать короткого замыкания в электродах прибора и в проводке.

- Выключатель трансформатора должен находиться под рукой, для того чтобы в любое время его можно было сразу выключить.

- Не допускается оставлять включенную печку без присмотра.

- При работе прибора всегда близко должен быть расположен бак с водой, в котором будут остужать металл.

Самодельное плавильное устройство, изготовленное с соблюдением данной технологии, будет успешно работать и осуществлять плавку металлов. При этом надо обязательно выполнять все мероприятия по технике безопасности.

Характеристика электродуговых печей

В металлургии электродуговая печь является незаменимым оборудованием. Основное ее назначение – это переплавка металлов под воздействием высокой температуры. Такие тепловые агрегаты бывают различных видов. Они отличаются своими конструктивными характеристиками и особенностью использования.

Сфера применения

Первые дуговые печи изобрели еще в девятнадцатом веке. Использовались они для выплавки металлов. Со временем оборудования существенно усовершенствовали. На сегодняшний день дуговые печи стали незаменимыми в металлургической промышленности.

Процесс переплавки стали в дуговых печах осуществляется за счет высокого температурного режима, который достигается посредством электрической дуги. Таким образом, происходит преобразование энергии электрической в тепловую.

Благодаря высоким техническим характеристикам дуговые печи применяют для создания различных сплавов, которые используют в своих нуждах оборонные и авиационные структуры. С помощью такого теплового оборудования можно получить однородные сплавы любых металлов.

Некоторые виды дуговых печей используют для определения физико-химических анализов. Такие исследования в основном проводятся для выявления количества составляющих различных материалов.

Устройство электродуговой печи

Независимо от конструктивных особенностей все дуговые печи устроены практически одинаково. Тепловые сталеплавильные агрегаты состоят из таких основных элементов:

- механическое устройство;

- электрический отдел;

- автоматизированное управление системой;

- приспособление для подачи в рабочую часть материалов;

- емкость, в которой осуществляется плавка;

- система удаления отходов;

- газоочистка.

Цилиндрической формы корпус печи включает в себя разъемные части – кожух и днище. Каркас имеет высокую устойчивость к значительным температурным воздействиям.

Конструкция имеет держатели, в которые устанавливаются графитированные электроды. К ним подсоединены подающие электроэнергию кабели. В процессе работы печи между электродами образуется постоянная дуга. Благодаря ей в устройстве возникают температура, которая обеспечивает плавку металлов.

Как выглядит электродуговая печь

Как выглядит электродуговая печь

К закрытом корпусе печной конструкции встроены приборы, предназначенные для автоматического управления всей системой. Контроль процесса плавки осуществляется с помощью дверок. Для удаления шлаков в каркасе находится несколько полостей. Через них также осуществляется внос различных добавок для корректировки состава металла.

Погрузка шихты в печь может осуществляться через рабочее окно или сверху. Устройства с подачей материала через специальный проем обычно небольшого размера. Загружать металлический лом в такие агрегаты модно ручным способом с помощью широкой лопаты.

Печи с верхней подачей шихты – это более мощные и габаритные устройства. Они имеют достаточно сложную конструкцию. Механизм устройства может быть трех видов:

- поворотный свод;

- выкатывающийся корпус;

- откатываемый свод.

Наиболее распространены дуговые агрегаты с поворотным механизмом.

Принцип работы сталеплавильных электродуговых агрегатов

Основной функцией дуговых печей является выделение тепла дуге, за счет высокого скопления электроэнергии. Благодаря этому выполняется плавка металла со значительной скоростью нагрева.

Гореть дуга может как в парах перерабатываемого материала, так и в обычной атмосфере. Самыми востребованными в промышленной сфере являются электродуговые сталеплавильные печи. Для производства стали расходуется вторичное сырье – лом. Процесс его расплавки состоит из нескольких этапов:

- подымается свод;

- загружается в печь шихта с помощью специального крана;

- свод закрепляется на место;

- подается электрическое питание на электроды;

- электропроводники касаются загруженного в агрегат лома;

- образуется межфазное замыкание;

- срабатывает автоматический подъем держателей с электродами;

- происходит загорание электрической дуги.

Таким образом, начинается работа печи, которая происходит при высокой температуре мощности. Состоит она из таких основных стадий:

- Расплавление металлического лома. Накаленная шихта покрывается защитной пленкой, которая преграждает к материалу доступ вредных газов. При этом осуществляется впитывание различных плохо влияющих на качество металла веществ.

- Процесс окисления. Происходит корректировка вредных элементов. В это время повышается температура в агрегате. Ее значение становится на 120 градусов выше установленного для плавки металла предела. Фосфор и сера должны занимать в общем составе не более 0,15 процентов. Также осуществляется контроль уровня водорода и азота.

- Восстановление. С материала устраняются элементы серы, и состав металла доводится до нормативных показателей.

Виды и характеристика электродуговых печей

Современные дуговые печи бывают различных размеров и имеют отличительный набор функций.

Дуговые печи косвенного действия

Горение дуги в таких печах происходит между электродами, которые находятся над расплавленной массой. За счет этого осуществляется тепловой обмен между материалом и источником передачи энергии. Излучение, исходящее от дуги, а также конвекция позволяет нагреть металл до необходимой для его плавки температуры.

Дуговые печи косвенного действия оснащены таким электрооборудованием:

- электропривод механизма подач расходуемых электродов;

- трансформатор;

- регулировочное устройство.

Такие печи бывают емкостью 0,5 и 0,25 тонн. Максимальная мощность силового трансформатора может быть 600 КВ/А.

Поступление тока от трансформаторной подстанции к электродам осуществляется посредством гибких кабелей. Регулировка дистанции между электрическими проводниками производится за счет автоматизированного управления.

В электродуговых печах косвенного действия невысокий коэффициент выделения угара и испарения металла. Снижение выхода парообразных веществ достигается за счет высокого расположения эклектической дуги от материала для расплавки.

Используют дуговые косвенные печи для переплава различных цветных металлов и их сплавов. Часто такое тепловое оборудование при выплавке некоторых видов никеля и чугуна.

Косвенные дуговые печи сравнительно небольшие и в них невозможно осуществлять все процессы переплавки металлов, так как некоторые сплавы требуют большей мощности и более высокого температурного режима.

Дуговые печи прямого действия

В таких печных устройствах дуга образуется между электрическим проводником и расплавленным металлом, который благодаря этому нагревается. За чет прямого контакта между электродом и материалом происходит высокое испарение металла.

Электродуговые печи прямого действия являются достаточно мощным оборудованием, которое способно работать на трехфазном токе. Они выделяются высокой производительностью и применяются в основном для выплавки в слитки различных тугоплавких металлов, включая конструкционные и высоколегированные стали.

Электродуговая печь прямого действия

Электродуговая печь прямого действия

Электропечь оснащена механизмами с гидравлическим или электромеханическим приводом, которые позволяют осуществлять наклоны для слива расплавленной стали, поворачивать и поднимать свод, а также перемещать электроды. К держателям проводников ток поступает за счет охлаждаемых воздух медных труб или шин.

Процесс зажигания электродов производится посредством снижения их к расплавленному металлу. После этого во время подъема проводников образуется электрическая дуга.

Дуговые печи сопротивления

Особенностью печей сопротивления является то, что дуга образуется внутри переплавляемого материала. Шихта может быть направлено относительно электрического разряда параллельно или последовательно.

Дуговые печи сопротивления не имеют функции наклона. Расплавленная масса проходит через специальное отверстие – летку. Электроды расположены в конструкции вертикально. Они имеют сравнительно большие размеры. Благодаря этому агрегат может работать с большой мощностью и при значительной величине тока.

В печах данного вида плавка металлов происходит с высоким показателем удельного сопротивления. Такое оборудование используется для плавления и восстановления руды. С помощью дуговых печей сопротивления можно получить сплавы чугуна, карбида, абразивов, кальция, а также никелевого штейна. Тепловые установки сопротивления в отличие от других видов дуговых печей способны доводить температурный режим до запредельных показателей.

Вакуумные дуговые печи

Такие агрегаты относятся к оборудованию прямого действия. Дуга в вакуумных печах горит в парах или инертном газе переплавляемого металла. Процесс происходит при низком давлении. Различают два типа вакуумных печей:

- С расходуемым электродом. Дуга в таких устройствах горит между переплавляемым электрическим проводником и ванной жидкого металла.

- С нерасходуемым электродом. Электрический разряд возникает между графитовым электропроводником и металлом, который расплавляется.

Как в первом, так и втором варианте плавление осуществляется в вакуумной камере. Все нагревающиеся элементы такого оборудования охлаждаются с помощью воды. Благодаря этому в вакуумных печах можно осуществлять различные действия при достаточно высоких температурах.

Агрегаты с нерасходуемым электродом практически не используются в промышленности. Основным их назначением является выплавка небольшого размера слитков в лабораторных условиях. Они являются хорошим инструментом для проведения различных анализов.

Пример электродуговой печи

Пример электродуговой печи

Дуговые вакуумные печи с расходуемым электродом обширно применяются в промышленных целях. В таких устройствах во время работы с металлом происходят такие процессы:

- плавление;

- восстановление;

- раскисление;

- кристаллизация.

При этом при высокой температуре газовые летучие примеси удаляются, и происходит распад неустойчивых соединений. Благодаря этому в вакуумных дуговых печах можно получить материал с низким содержанием неметаллических примесей и газов.

Вакуумные печи используют в промышленных целях в таких отраслях как ракетостроение и атомная энергетика. С помощью такого оборудования можно получить слитки массой более 50 тонн.

Плазменно-дуговые печи

В таких установках металл нагревается за счет проходящей вместе со струей плазмы инертного газа электрической дуги. Такой процесс обеспечивает чистоту расплавляемого материала, а также позволяет значительно увеличить производительность печного оборудования.

В плазменно-дуговых печах происходит выплавка металлов с невысоким содержанием кислорода. Процесс плавления осуществляется в нейтральной атмосфере, что позволяет создать все условия для максимального выхода газов. Выплавка металла происходит с высокой скоростью.

Пламенно–дуговые печи используют для изготовления стали и сплавов высокого качества. Их применение обходится намного дешевле выплавки металла в вакуумных печах.

Преимущества и недостатки

Применение электродуговых печей для выплавки стали широко используется в металлургической промышленности. Основными преимуществами использования такого оборудования является возможность проведения таких операций:

- расплавка шихты независимо от ее состава;

- быстрый нагрев металла в печи;

- регулировка температурного режима;

- раскисление металла и получение в результате материала с низким содержанием примесей.

При переплавке стали в печном агрегате создаются все условия для снижения угара легирующих компонентов. Это обеспечивает снизить потери металлов в результате окисления при высоких температурах.

Электродуговые агрегаты широко используются в промышленных целях для переплавки различных металлов. С их помощью можно получить качественные крепкие стальные сплавы. Эффективность работы дуговой печи во многом зависит от качества теплового прибора. Поэтому приобретать следует надежное оборудование у известных и проверенных производителей.

Устройство и принцип работы электродуговых печей

Дуговая печь постоянного или переменного тока предназначена для плавки металлов. Перед началом работ или покупкой печи требуется знание основных теоретических моментов.

- Кто изобрел?

- Принцип работы

- Постоянного тока

- Переменного тока

- Устройство

- Какие стали можно получить в дуговых печах?

- Производители

- Особенности эксплуатации

Дуговая электропечь в промышленности начала широко использоваться в середине прошлого века. Конструкция постоянно усовершенствовалась и уже именно дуговые печи вытесняют традиционные мартены и домны со сталелитейного производства.

Кто изобрел?

Дуговая электрическая печь, а именно эффект плавления металла с помощью электрической дуги был впервые показан отечественным ученным Поповым в начале 19 века. Такие опыты показали, что с помощью электродуговой установки можно не только расплавлять металл и стали, но и восстанавливать новые материалы из окислов при нагревании совместно с углеродистыми восстановителями. Эти опыты стали прародителем электрической дуговой сварки.

Но параллельно с Поповым, исследования проводились и зарубежными ученными. Уже 1810 году Дэви Гемфри была показана первая экспериментальная установка горения дуги, а в 1853 была осуществлена попытка построения первой плавильной печи Пишоном. 1878 – год, когда Вильгельмом Сименсом был получен патент на изобретение первой печи, работающей на электродуге. Но первая в мире сталеплавильная дуговая установка появилась только 1899 году. Поэтому, споры кто изобрел это устройство тянутся до наших дней.

Несколько фото электродуговых печей:

Принцип работы

Электрическая печь для плавки металла способна успешно работать на сталелитейном производстве и в домашней мастерской. Принцип работы любой конструкции работающей с использованием электрической дуги разбит на 3 этапа:

Электрическая печь для плавки металла способна успешно работать на сталелитейном производстве и в домашней мастерской. Принцип работы любой конструкции работающей с использованием электрической дуги разбит на 3 этапа:

- Процесса плавки шихтового материала. На этом этапе, поверхность расплава закрывается пленкой, препятствующей поступлению различных вредных газов. Происходит поглощение фосфора, серы и других химических элементов, влияющих на качество стали и сплавов.

- Окисления металлов. На этом этапе корректируется содержание в металле вредных веществ. Максимальный уровень фосфора или серы, не должен превышать 0,15% от общей массы. Для формирования марки сталей важно обеспечить корректировку содержания в ней азота, водорода. Уровень температуры в печи на этом этапе поддерживается выше предела плавления основного вещества на 120 0 . В качестве окислителя используется кислородный или слой окалины.

- Этапа восстановления. В этот период удаляются серные включения, и структура металла доводится до заданного уровня по содержанию легирующих добавок и углерода.

Это общий принцип работы печей, но в зависимости от вида приборов, печь будет работать по определенной схеме. Разберем этот вопрос подробнее.

Постоянного тока

Электродуговые печи постоянного тока – устройства для использования в литейном деле и металлургической промышленности. С помощью поддержания дуги по центру увеличивается срок службы внутреннего слоя огнеупорных кирпичей в камере нагрева металлов. Такая работа приводит к экономии электроэнергии, повышению уровня производительности печей. Такие устройства состоят:

- наружного корпуса камеры нагрева металлов;

- свода из огнеупорного материала;

- нагревательного электрода, который монтируется в своде;

- в поде камеры установлены 2 электрода;

- три мощных электромагнита для корректировки положения электродуги;

- системы контроля над работой установки. В нее входят термодатчики, термопары и другое оборудование для управления процессом. Термопары устанавливают в верхней полости свода, над верхним пределом расплавленного металла, на минимальном расстоянии в 500 мм;

- блока управления электромагнитами;

- установлен дополнительный источник тока, с напряжением в 24 В.

Электромагниты удерживают дугу на центре камеры. Они устанавливаются так, чтобы угол отклонения по осям не составляло более 120 0 .

Переменного тока

Дуговые печи переменного тока – их принцип действия основан на пронизывающем эффекте переменного магнитного потока, который проходит через замкнутый контур камеры. В нее помещены материалы, которые под действием магнитного поля расплавляются. Внутренняя камера заключена в металлический корпус из жаропрочной стали. Все внутреннее пространство до определенного уровня заполняется расплавленным металлом с легирующими добавками.

Сталь доводится до определенной температуры, проходит все три этапа приведенные выше и после окончания процесса плавки выводится в отдельный канал. При выпуске металла из печи, ток размыкается и расплавленная, готовая сталь сливается в ковши.

Устройство

Дуговая печь с подовым электродом или другой конструкции имеют единый принцип устройства таких агрегатов:

- графитированные электроды для электродуговых печей – 3 шт. их устанавливают в специальные держатели, к которым подключены кабели подводящие электроэнергию;

- корпус печи выполняется цилиндрической формы. Нижняя часть выполнена в виде сферы, в нее укладывается шихта. В пространстве между электродами, после подачи нагрузки, возникает дуга, и плавильный материал постепенно расплавляется и доводится до жидкого состояния. Внутренняя часть пода выкладывается из огнеупорного материала, способного выдерживать длительное воздействие высоких температур;

- наружная часть закрывается при помощи стального корпуса, в плоскостях которого закреплена управляющая автоматика с множеством датчиков и термопар. Модели печей могут дополнительно оснащаться системой водяного охлаждения;

- для слива расплава изготовлен специальный желоб;

- на лицевой стороне выполнены несколько полостей с дверками для контроля над ходом плавки, забора проб для химического анализа готовности и качества стали;

- в корпусе делается несколько полостей для удаления шлаков и добавления легирующих добавок и внесения корректировки в состав стали.

Для нормальной работы потребуется оснастить конструкцию высоковольтным понижающим трансформатором, подключенным к линии ЛЭП, ковшами для слива готовой стали и кранами для загрузки шихты и других добавок. Для обеспечения работы агрегатов устанавливается предохранительная арматура и система аварийного отключения питания, а также блок автоматического управления работой печи.

Такое общее устройство имеет дуговая плавильная печь. Но конструкция может изменяться при разных вариантах печей.

На рисунке указана общая схема электродуговой печи.

Размер электродуговой печи может повлиять на выбор мощности трансформатора, габариты электродов и толщину стен, но общий принцип конструкции остается неизменным.

Размеры электродов подбираются согласно данным установочных документов.

Какие стали можно получить в дуговых печах?

На вопрос, какие стали можно получить в дуговых печах, опытный металлург, не задумываясь, ответит – всевозможные и даже чугун. Даже в сетевых играх «space engineers» и «immersive engineering» вы найдете способы постройки таких печей и производства различных сплавов и сталей. Электродуговые конструкции используются для производства в промышленных и лабораторных или домашних масштабах:

- конструкционной или легированной стали с различными уровнями содержания углерода и легирующих добавок;

- тугоплавких сплавов;

- расплава золота, серебра и других металлов в небольших количествах для ювелирной или домашней мастерской;

- изготовление всех марок чугуна и для переплавки его в легированную сталь;

- высокотемпературные стали используются для выращивания монокристаллов, плавки оптического стекла и волокон.

к содержанию ↑

Производители

Рынок сталеплавильной электродуговой техники завален предложениями о поддельных, кустарных моделях по низкой цене. Поэтому планируя покупку, найдите в интернете сайт производителей подобной техники и закажите печи напрямую или через официальных дилеров. Покупая агрегаты у непроверенного продавца, вы рискуете приобрести некачественную и недолговечную конструкцию, пускай и за небольшие деньги.

Приведем краткий список компаний производителей электродуговых печей:

- Группа компаний «Thermal Technology» производит разнообразные по конструкции и мощности сталеплавильные агрегаты для лабораторных исследований и металлургической промышленности. Высокотемпературные печи могут проводить плавку в вакууме или при атмосферном давлении. Во всех случаях проводится тщательный контроль состояния воздуха в камере с расплавом. Технику используют не только в сталеплавильной отрасли, она успешно работает при выращивании монокристаллов и для получения оптоволокна.

- Российский производитель, компания «Оптим Толедо» выпускает электрические сталеплавильные печи для промышленных установок под маркировкой «ДППТ» и «ЭШП». Модели «ДППТ» – одни из самых мощных промышленных сталеплавийных электродуговых печей. В них собран весь запас конструкторов и эксплуатационников при проведении разработки проекта для плавильных устройств, работающих на переменном электрическом токе. Мощные преобразователи постоянного тока работают для обслуживания печей, модели ДСП.

- Дуговая сталеплавильная печь от Тайваньской компании «LEGNUM» – популярная марка производителей на российском рынке. Тиристорные электрические плавильные печи работают не только с металлами. Простота и надежность конструкции позволяет выполнять устройства в 2 вариантах. Они могут поставляться с гидравлической модификацией или редукторной. Отлично подходят для малого и среднего сталеплавийного предприятия с 3уровнем производительности свыше 2000 тонн в течение года.

- С 1989 года на российском рынке успешно работает научно – техническая компания «ЭКТА», специализирующаяся на выпуске термического промышленного оборудования. Научные методы, используемые при разработке и проектировании печей позволяют компании конкурировать с зарубежными производителями, особенно по соотношению цены и качества продукции. Дуговые печи переменного и постоянного тока могут использоваться для производства сплавов алюминия и других металлов.

- Печи от китайской компании «Чжэнчжоу Ланьшо промышленная печь» обеспечивают быструю плавку при пониженной себестоимости работы агрегата. Минимальные габариты при большом объеме загрузки, отличные показатели по теплоотводящим характеристикам и минимальный уровень загрязнения окружающей среды при полной загрузке и плавления шихты – это не полный список достоинств этой техники. Модели «KGPS 200кВт» применяются для производства нержавейки, чугуна, всех видов легированных, жаропрочных и конструкционных сталей. Можно использовать для получения цветных и драгоценных металлов.

Цены указывать нет смысла, они очень быстро меняются. Поэтому, советуем обратиться к производителям напрямую и узнать стоимость на интересующую вас технику.

Особенности эксплуатации

Работа на таких печах в первую очередь требует соблюдения правил ТБ и охраны труда. Весь цикл работ выполняется в несколько основных этапов:

- В первую очередь перед началом работ осматривается состояние огнеупорных кирпичей на своде и поде печи. Все пострадавшие или поврежденные участки ремонтируются. Обязательна проверка исправности системы вентиляции и водяного охлаждения.

- Завалка шихты. Для завалки современных производственных установок используется верхняя система с помощью загрузочных бадей или специальной завалочной машины с ковшом. Такую технику применяют для внесения легирующих добавок или необходимых компонентов для корректировки состава металла в период плавки. На дно пода укладывается мелкий лом, так удается избежать повреждения огнеупорных кирпичей при выполнении этой операции.

- Для раннего образования шлака и защиты ванны от вредных газов в состав шихты добавляется 2% извести от весы полной загрузки камеры.

- Печь закрывается сводом с электродами и на них подается питание.

- На этапе выполнения плавки стали может произойти внезапная поломка одного или нескольких электродов. В основном это происходит при недостаточной проходимости электрического тока, при несоблюдении минимального зазора от кончика электрода до верхней кромки шихты.

- Регулировка мощности и скорости плавления осуществляется, если изменить положение нагревательного элемента. Тогда изменяется длина электрической дуги. Изменяется нагрузка и при повышении или понижении величины нагрузки поступающего тока.

- Шихта расплавилась, образовался слой шлаков и расплава металла. Шлак удаляется по специальному каналу на протяжении всего периода работы печи. Это способствует удалению вредных веществ из состава стали. Для этого слой шлака вспенивают с помощью углеродосодержащих материалов, которые прерывают работу электрической дуги.

- Периодически проводится забор пробы и проведение лабораторного анализа по составу и готовности стали. В домашних условиях эту операцию придется выполнять на глаз. При необходимости можно визуально контролировать ход работы через специальную полость, которая может служить и как леток для добавления и корректировки качества стали или других видов металлов или сплавов.

- После готовности материала, его выводят через специальные каналы в стальной ковш или выпуск производится при наклоне корпуса печи.

- После окончания работ выключается питание. Работа и производство одной закладки шихты окончена. Поверхности очищаются от налета и дефектов после остывания печи и только после этого можно производить следующую плавку.

Такая работа должна выполняться на любом предприятии, независимо от размера или объема печи.

Сделал печь из подручных средств для плавки алюминия

Дуговая печь – это прибор, в котором плавление металла происходит за счет тепла, выделяемого электрической дугой.

Данная печь стала более эффективным и экологически чистым, но энергоемким аналогом доменных печей, используемых в черной и цветной металлургии. Емкость дуговой печи может быть от 0,5-400 тонн, температура плавления может быть выше 3000 °C. Основной материал такой печки это:

- кирпич;

- глина.

Устройство дуговой печи

Нагревательный элемент в электродуговой печи состоит из трех графитовых электродов с держателями, к которым подключаются кабели, проводящие трехфазный переменный электрический ток. Корпус печки имеет форму цилиндра со сферической нижней частью, куда закладывается плавильный материал. Между металлом внутри плавильни и электродами при подаче напряжения образуется электрическая дуга и происходит нагрев.

Внутри стенки печки имеют огнеупорную изоляцию, а снаружи – прочный стальной кожух. В комплекте могут быть водяные охладители. Сверху печь имеет съемный свод с отверстиями для электродов, он препятствует утечке газов и тепла. Расплавленный металл сливается через специальный желоб при наклоне печки. Также, в конструкции предусмотрены окна для наблюдения за процессом плавки, взятия проб, для слива шлака.

Для работы печки необходимо и сопутствующее оборудование: трансформатор (подключенный к высоковольтной линии электропередач), регулятор мощности, подъемные механизмы, кабели разной проводящей силы, а также множество контрольных, измерительных, регулирующих работ, аппаратов. Важнейшим дополняющим элементом электродуговой печи является трансформатор, от его мощности зависит продолжительность плавления металла. Трансформатор регулирует необходимые параметры напряжения электродуги: максимальное для начала плавления и постепенное уменьшение в дальнейшем процессе для сохранения рабочего состояния элементов печи.

Электродуговые печи применяются во многих отраслях промышленности, не только в металлургической, но и в химической, например, для производства фосфора, карбида кальция. Агрегаты меньшей емкости используются в небольших цехах, в лабораторных условиях для пробных плавок и экспериментов, в ювелирной промышленности, медицинской сфере, художественном промысле и во многих других областях деятельности человека.

Принцип работы сталеплавильных электродуговых агрегатов

Основной функцией дуговых печей является выделение тепла дуге, за счет высокого скопления электроэнергии. Благодаря этому выполняется плавка металла со значительной скоростью нагрева.

Гореть дуга может как в парах перерабатываемого материала, так и в обычной атмосфере. Самыми востребованными в промышленной сфере являются электродуговые сталеплавильные печи. Для производства стали расходуется вторичное сырье – лом. Процесс его расплавки состоит из нескольких этапов:

- подымается свод;

- загружается в печь шихта с помощью специального крана;

- свод закрепляется на место;

- подается электрическое питание на электроды;

- электропроводники касаются загруженного в агрегат лома;

- образуется межфазное замыкание;

- срабатывает автоматический подъем держателей с электродами;

- происходит загорание электрической дуги.

Таким образом, начинается работа печи, которая происходит при высокой температуре мощности. Состоит она из таких основных стадий:

- Расплавление металлического лома. Накаленная шихта покрывается защитной пленкой, которая преграждает к материалу доступ вредных газов. При этом осуществляется впитывание различных плохо влияющих на качество металла веществ.

- Процесс окисления. Происходит корректировка вредных элементов. В это время повышается температура в агрегате. Ее значение становится на 120 градусов выше установленного для плавки металла предела. Фосфор и сера должны занимать в общем составе не более 0,15 процентов. Также осуществляется контроль уровня водорода и азота.

- Восстановление. С материала устраняются элементы серы, и состав металла доводится до нормативных показателей.

Как собрать электродуговую печь

Если необходимо в домашних условия расплавить металл для хозяйственных целей или ювелирной работы, сделать простой сплав металлов, можно приобрести готовую портативную дуговую печь.

Их емкость может быть от 5 кг., они обладают высокими температурными характеристиками, удобны и безопасны в эксплуатации, но имеют высокую стоимость. Альтернативой может стать электродуговая печка небольших размеров, сконструированная своими руками.

Определившись с конструкцией и материалами, необходимо заранее установить емкость печки. Размер печи зависит от показателей мощности сети и напряжения, которое может дать трансформатор.

Чем выше генерируемое напряжение, тем дальше нужно устанавливать электроды.

Например, используя промышленный сварочный трансформатор, расстояние должно быть от 15 см. до 20 см. Электроды для печи можно взять из электромотора, обладающего хорошей проводимостью тока.

Также электроды можно сделать своими руками из куска графита от старого электрода, или взять его из батарейки. Графитовый электрод должен быть ребристым, с обеих сторон в него присоединяют многожильный медный провод с надежной изоляцией.

Для теплоизоляции стенок внутри электропечи применяют слюду, снаружи – цементную плитку толщиной до 10 см. Дно печи изолируется кирпичом и дополнительно стальным листом с бортиками. Внутри печь заполняется графитовым порошком, его можно получить от натирания старого углеграфитного электрода напильником. В центре печи в графитовой массе делается отверстие для плавки металла. Медные провода подключаются к трансформатору. Размер печи может меняться, но схема изготовлении своими руками остается неизменной.

Первое включение печки проводится с обеспечением хорошей вентиляции, потому что во время прогрева будут выгорать имеющиеся органические включения и образовывать дым.

Последующая работа проходит без таких эффектов. Для расплавки металл кладут в графитовую лунку, если имеются крупные металлические части, то их плавят первыми, а потом добавляют мелкие.

Делая сплав, сначала плавят тугоплавкий металл, а к нему добавляют легкоплавкий (например, сначала медь, а затем олово или алюминий). При работе с электропечью, сделанной своими руками, нужно соблюдать правила технической безопасности, не в коем случае не оставлять ее без присмотра.

Сфера применения

Первые дуговые печи изобрели еще в девятнадцатом веке. Использовались они для выплавки металлов. Со временем оборудования существенно усовершенствовали. На сегодняшний день дуговые печи стали незаменимыми в металлургической промышленности.

Процесс переплавки стали в дуговых печах осуществляется за счет высокого температурного режима, который достигается посредством электрической дуги. Таким образом, происходит преобразование энергии электрической в тепловую.

Благодаря высоким техническим характеристикам дуговые печи применяют для создания различных сплавов, которые используют в своих нуждах оборонные и авиационные структуры. С помощью такого теплового оборудования можно получить однородные сплавы любых металлов.

Некоторые виды дуговых печей используют для определения физико-химических анализов. Такие исследования в основном проводятся для выявления количества составляющих различных материалов.

Электродуговая печь в глиняном горшке

Еще один вариант создания электродуговой печки своими руками – с использованием горшков. Для создания печки сначала понадобятся два горшка разного диаметра 20 см. и 5 см., в которых высверливаются отверстия одинакового диаметра на одном расстоянии. Схема дуговой печи включает в себя два углеродных электрода (от дуговой лампы), которые с противоположных сторон насквозь проходят через подготовленные проемы сквозь стенки двух горшков и встречаются в полости меньшего.

В большой горшок засыпается песок и помещается маленький горшок, на дне которого высверливается еще одно небольшое отверстие.

Углеродные электроды покрываются по всей длине огнестойкой глиной и вставляются в подготовленные проходы. Просверленные места хорошо замазывают глиной, чтобы не терялось тепло. Поверх изолированных электродов насыпают слой песка и утрамбовывают его небольшим количеством воды.

Крышку для печки можно сделать из подставки для горшка, оборудовав его ручками. К одному электроду прикручивается стеклянная трубка для регулировки работы, другой остается в фиксированном положении. Электроды латунными или медными зажимами подключаются проводами через предохранитель к сети.

Электродуговая печь в огнеупорном кирпиче

Для создания понадобится огнеупорный кирпич, в котором высверливаются два отверстия: одно для графитового стержня (из батарейки), а второе для графитового тигля. Между этими элементами и будет возникать электрическая дуга. Стержень и тигель через зажимы подключаются к медным изолированным проводам и последовательно, с сопротивлением подключается к сети. Металл помещается в тигель, дуга зажигается вручную, как на сварочном аппарате и замыкается. Такой вариант печки, сделанный своими руками, подойдет для небольших объемов плавления металла.

САМОДЕЛКИН ДРУГ

Уважаемые посетители сайта «Самоделкин друг» из предоставленного материала вы узнаете, как самостоятельно сделать плавильную печь для переплавки алюминия и других легкоплавких металлов своими руками. Для переплавки легкоплавких металлов таких как алюминий, олово, латунь, свинец, медь вполне можно сделать самодельную печь или же горн . Лучшим топливом для такой печи является сжиженный газ «Пропан» способный за короткий промежуток времени нагнать температуру внутри жаровой камеры более 1000° а этого с лихвой хватит чтобы расплавить алюминиевый лом и переплавить его в заготовки, к примеру можно делать шкивы, ролики, да и много чего ещё)

Данная печь сделана из нескольких частей-это металлический корпус с крышкой имеющей отверстие для закладки лома в тигель, внутри 2 слоя утеплителя, первый мин-вата и второй керамическое одеяло (выдерживает высокие температуры) Внутри данной камеры размещается тигель в котором и происходит плавление металла. В боковой части проделано отверстие и вварен патрубок с 4 мя элементами крепления, он необходим для фиксации сопла газовой горелки во время работы печи. Тигель в такой печи расположен ровно по центру, расплавленный металл из него изымается при помощи специального черпака и переливается в заранее заготовленные формы.

И так, давайте рассмотрим процесс сборки печи более подробно.

Материалы

- проф-труба квадрат

- листовой металл 1,5 мм

- тигель

- газовая горелка с баллоном пропана

- мин-вата

- керамическое одеяло

- колеса 4 шт

Инструменты

- сварочный инвертор

- УШМ (болгарка)

- сверлильный станок

- трубогиб

- измерительный инструмент

Пошаговая инструкция по созданию плавильной печи своими руками.

С помощью трубогиба было согнуто 4 кольца из проф-трубы квадратного сечения.

Затем изготавливается непосредственно сама металлическая основа печи с крышкой.

Крышка плавильной печи.

Имеется вот такая горловина, через нее можно будет делать закладку лома металла непосредственно в тигель.

Корпус печи внутри имеет 2 слоя изоляции-это мин-вата и керамическое одеяло.

В нижней части печи приварен патрубок с креплением, он необходим для фиксации сопла газовой горелки во время работы плавильной печи.

Замер температуры.

Расплавленный металл.

Заливка песчаной формы алюминием.

Вот такие заготовки получились)

Самодельную плавильную печь дополнительно оснастили рамой с 4 колесами, что позволяет транспортировать ее по гаражу либо мастерской. Дополнительно установлен электронный термометр для определения температуры внутри печи.

Подробная видеоинструкция от автора, здесь более тонко освещены все основные моменты от самого начала до выплавки изделий. Приятного просмотра.

Электрооборудование дуговых сталеплавильных печей

Устройство дуговых печей

Основное назначение дуговых печей – плавка металлов и сплавов. Существуют дуговые печи прямого и косвенного нагрева. В дуговых печах прямого нагрева дуга горит между электродов и расплавленным металлом. В дуговых печах косвенного нагрева – между двумя электродами. Наибольшее распространение получили дуговые печи прямого нагрева, применяемые для плавки черных и тугоплавких металлов. Дуговые печи косвенного нагрева применяются для плавки цветных металлов и иногда чугунов.

Основное назначение дуговых печей – плавка металлов и сплавов. Существуют дуговые печи прямого и косвенного нагрева. В дуговых печах прямого нагрева дуга горит между электродов и расплавленным металлом. В дуговых печах косвенного нагрева – между двумя электродами. Наибольшее распространение получили дуговые печи прямого нагрева, применяемые для плавки черных и тугоплавких металлов. Дуговые печи косвенного нагрева применяются для плавки цветных металлов и иногда чугунов.

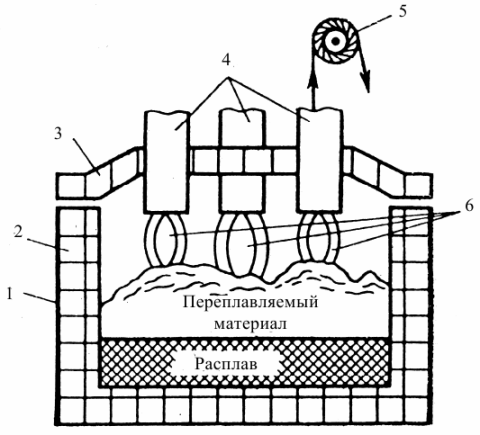

Дуговая печь представляет собой футерованный кожух, закрытый сводом, сквозь отверстие в своде внутрь опущены электроды, которые зажаты в электрододержателях, которые соединены с направляющими. Плавление шихты и обработка металла ведется за счет тепла электрических дуг, горящих между шихтой и электродами.

Для поддержания дуги подается напряжение от 120 до 600 В и ток 10-15 кА. Меньшие значения напряжений и токов относятся к печам емкостью 12 тонн и мощностью 50000 кВА.

Конструкция дуговой печи предусматривает слив металла через сливной насос. Скачивание шлака осуществляется через рабочее окно, вырезанное в кожухе.

Дуговая сталеплавильная печь: 1 – стальной кожух; 2 – огнеупорная футеровка; 3 – свод печи; 4 – электроды; 5 – механизм подъема электродов; 6 – дуга

Технологический процесс плавки металла в дуговой печи

Обработка загруженной в дуговую печь твердой шихты начинается со стадии расплавления, на этой стадии в печи зажигается дуга и начинается расплавление шихты под электроды. По мере расплавления шихты электрод спускается вниз, образуя колодцы для ускорения. Особенностью стадии расплавления является неспокойное горение электрической дуги. Низкая устойчивость дуги объясняется низкой температурой в печи.

Переход дуги с одной шихты на другие, а также многочисленное обрывание дуги эксплуатационными короткими замыканиями, которые вызываются обвалами и перемещениями проводящих кусков шихты. Другие стадии обработки металла находятся в жидком состоянии и характеризуются спокойным горением дуг. Однако требуется широкий диапазон оперативного регулирование и высокая точность поддержания мощности, вводимой в печь. Регулирование мощности обеспечивает требуемый ход металлургической реакции.

Рассмотренные особенности технологического процесса требуют от дуговой печи:

1) Способности быстро реагировать на эксплуатационные короткие замыкания и обрывы дуги, быстро восстанавливать нормальный электрический режим, ограничивать до допустимых пределов токи эксплуатационных замыканий.

2) Гибкость управления мощностью, вводимой в печь.

Электрооборудование дуговых печей

Установка дуговой печи включает в свой состав, кроме собственно печи и ее механизмов с электро- или гидроприводом, также комплектующее электрооборудование: печной трансформатор, токопроводы от трансформатора к электродам дуговой печи — так называемую короткую сеть, распределительное устройство (РУ) на стороне высшего напряжения трансформатора с печными выключателями; регулятор мощности; щиты и пульты управления, контроля и сигнализации; программирующее устройство для управления режимом работы печи и др.

Установка дуговой печи включает в свой состав, кроме собственно печи и ее механизмов с электро- или гидроприводом, также комплектующее электрооборудование: печной трансформатор, токопроводы от трансформатора к электродам дуговой печи — так называемую короткую сеть, распределительное устройство (РУ) на стороне высшего напряжения трансформатора с печными выключателями; регулятор мощности; щиты и пульты управления, контроля и сигнализации; программирующее устройство для управления режимом работы печи и др.

Установки дуговых печей — крупные потребители электроэнергии, их единичные мощности измеряются тысячами и десятками тысяч киловатт. Расход электроэнергии на расплавление тонны твердой завалки достигает 400—600 кВг-ч. Поэтому питание печей производится от сетей 6, 10 и 35 кВ через понизительные печные трансформаторы (максимальные значения вторичного линейного напряжения трансформаторов лежат обычно в пределах до 320 В у печей малой и средней емкости и до 510 В у крупных печей).

В этой связи для установок печей характерно наличие специальной печной подстанции с трансформатором и РУ. В новых установках применяются шкафы комплектных распределительных устройств (КРУ), выполненных по унифицированным схемам. Печные подстанции располагают в непосредственной близости от печей. Щиты и пульты управления для установок дуговых сталеплавильных печей емкостью до 12 т размещают в пределах печной подстанции с обслуживанием пультов из цеха (с рабочей площадки). Для более крупных печей могут предусматриваться отдельные пультовые помещения с удобным, обзором рабочих окон печей.

В этой связи для установок печей характерно наличие специальной печной подстанции с трансформатором и РУ. В новых установках применяются шкафы комплектных распределительных устройств (КРУ), выполненных по унифицированным схемам. Печные подстанции располагают в непосредственной близости от печей. Щиты и пульты управления для установок дуговых сталеплавильных печей емкостью до 12 т размещают в пределах печной подстанции с обслуживанием пультов из цеха (с рабочей площадки). Для более крупных печей могут предусматриваться отдельные пультовые помещения с удобным, обзором рабочих окон печей.

Электрические дуговые печи потребляют значительные токи, измеряемые тысячами и десятками тысяч ампер. Такие токи создают большие падения напряжения даже на малых активных и индуктивных сопротивлениях цепей питания электродов. Вследствие этого печной трансформатор размещают в непосредственной близости от печи в специальной печной подстанции. Цепи, соединяющие печной трансформатор и электроды печи и имеющие малую длину и сложную конструкцию называют короткой сетью.

Короткая сеть дуговой печи состоит из ошиновки в трансформаторной камере, гибкой кабельной гирлянды, трубошин, электрододержателя и электрода, перемещающихся вместе с кареткой. На дуговых печах емкостью до 10 т используют схему «звезда на электродах», когда вторичные обмотки печного трансформатора соединены в треугольник на выходе из камеры. Другие схемы короткой сети, позволяющие уменьшить ее реактивное сопротивление, применяют на более мощных печах.

Короткая сеть дуговой печи состоит из ошиновки в трансформаторной камере, гибкой кабельной гирлянды, трубошин, электрододержателя и электрода, перемещающихся вместе с кареткой. На дуговых печах емкостью до 10 т используют схему «звезда на электродах», когда вторичные обмотки печного трансформатора соединены в треугольник на выходе из камеры. Другие схемы короткой сети, позволяющие уменьшить ее реактивное сопротивление, применяют на более мощных печах.

В электроприводах механизмов печи применяют обычно асинхронные двигатели с короткозамкнутым ротором напряжением 380 В на мощности от 1—2 кВт в небольших печах до 20—30 кВт в более крупных печах. Двигатели приводов перемещения электродов — постоянного тока с питанием от электромашинных или магнитных усилителей, а также от тиристорных преобразователей. Эти приводы входят в состав самостоятельного агрегата — регулятора мощности печи.

В печах емкостью более 20 т с целью увеличения производительности и облегчения труда сталеваров предусматриваются устройства для перемешивания жидкой ванны металла, основанные на принципе бегущего магнитного поля. Под днищем печи из немагнитного материала размещается статор с двумя обмотками, токи которых- сдвинуты по фазе на 90°. Создаваемое статорными обмотками бегущее поле приводит в движение слои металла. При переключении обмоток возможно изменение направления движения металла. Частота тока в статоре перемешивающего устройства от 0,3 до 1,1 Гц. Питание устройства производится от электромашинного преобразователя частоты.

В печах емкостью более 20 т с целью увеличения производительности и облегчения труда сталеваров предусматриваются устройства для перемешивания жидкой ванны металла, основанные на принципе бегущего магнитного поля. Под днищем печи из немагнитного материала размещается статор с двумя обмотками, токи которых- сдвинуты по фазе на 90°. Создаваемое статорными обмотками бегущее поле приводит в движение слои металла. При переключении обмоток возможно изменение направления движения металла. Частота тока в статоре перемешивающего устройства от 0,3 до 1,1 Гц. Питание устройства производится от электромашинного преобразователя частоты.

Двигатели, обслуживающие механизмы дуговых печей, работают тяжелых условиях (пыльная среда, близкое расположение сильно нагретых конструкций печи), поэтому они имеют закрытое исполнение с теплостойкой изоляцией (краново-металлургических серий).

Печные трансформаторные агрегаты

В установках дуговых печей используются специально предназначенные для них трехфазные- масляные трансформаторы. Мощность печного трансформатора является после емкости вторым важнейшим параметром дуговой печи и определяет длительность расплавления металла, что в значительной степени сказывается на производительности печи. Полное время плавки стали в дуговой печи составляет до 1—1,5 ч для печей емкостью до 10 т и до 2,5 ч для печей емкостью до 40 т.

В установках дуговых печей используются специально предназначенные для них трехфазные- масляные трансформаторы. Мощность печного трансформатора является после емкости вторым важнейшим параметром дуговой печи и определяет длительность расплавления металла, что в значительной степени сказывается на производительности печи. Полное время плавки стали в дуговой печи составляет до 1—1,5 ч для печей емкостью до 10 т и до 2,5 ч для печей емкостью до 40 т.

Напряжение на дуговой печи в ходе плавки требуется изменять в довольно широких пределах. На первом этапе плавки, когда происходит расплавление скрапа, в печь должна вводиться максимальная мощность, чтобы ускорить этот процесс. Но при холодной шихте дуга неустойчива. Поэтому для увеличения мощности необходимо повышать напряжение. Продолжительность этапа расплавления составляет 50% и более от общего времени плавки, при этом потребляется 60—80% электроэнергии. На втором и третьем этапах — при окислении и рафинировании жидкого металла (удалении вредных примесей и выжигании лишнего углерода) дуга горит спокойнее, температура в печи выше, длина дуги увеличивается.

Во избежание преждевременного выхода из строя футеровки печи дугу укорачивают, снижая напряжение. Кроме того, для печей, в которых могут выплавляться разные марки металла, соответственно изменяются условия плавки, а значит, и требуемые напряжения.

Для обеспечения возможности регулирования напряжения дуговых печей питающие их трансформаторы выполняют с несколькими ступенями низкого напряжения, обычно с переключением отпаек обмотки высокого напряжения (12 ступеней и более). Трансформаторы мощностью до 10000 кВ-А снабжены переключающим устройством ПБВ. Более мощные трансформаторы имеют переключающее устройство РПН. Для небольших печей применяют две — четыре ступени, а также простейший способ регулирования напряжения — переключение обмотки высокого напряжения (ВН) с треугольника на звезду.

Для обеспечения возможности регулирования напряжения дуговых печей питающие их трансформаторы выполняют с несколькими ступенями низкого напряжения, обычно с переключением отпаек обмотки высокого напряжения (12 ступеней и более). Трансформаторы мощностью до 10000 кВ-А снабжены переключающим устройством ПБВ. Более мощные трансформаторы имеют переключающее устройство РПН. Для небольших печей применяют две — четыре ступени, а также простейший способ регулирования напряжения — переключение обмотки высокого напряжения (ВН) с треугольника на звезду.

Для обеспечения устойчивого горения дуги переменного тока и ограничения толчков тока при коротких замыканиях между электродом и шихтой 2—3-кратным значением номинального тока электрода общее относительное реактивное сопротивление установки должно составлять 30—40%. Реактивное сопротивление печных трансформаторов равно 6—10%, сопротивление короткой сети для малых печей 5—10%. Поэтому со стороны ВН трансформатора для печей емкостью до 40 т предусматривают предвключенный реактор с сопротивлением около 15—25%, входящий в комплект трансформаторного агрегата. Реактор выполнен как дроссель с ненасыщающимся сердечником.

Все трансформаторы для питания дуговых печей снабжают газовой защитой. Газовая защита, как основная защита печного трансформатора, выполнена двухступенчатой: первая ступень воздействует на сигнал, вторая отключает установку.

Все трансформаторы для питания дуговых печей снабжают газовой защитой. Газовая защита, как основная защита печного трансформатора, выполнена двухступенчатой: первая ступень воздействует на сигнал, вторая отключает установку.

Автоматическое регулирование мощности дуговых печей. Для обеспечения нормальной и высокопроизводительной работы дуговые печи оборудуются автоматическими регуляторами мощности (АР), которые осуществляют поддержание постоянства заданной мощности электрической дуги. Работа автоматического регулятора мощности дуговой печи основана на изменении положения электродов относительно загрузки — в дуговых печах прямого нагрева или относительно друг друга в дуговых печах косвенного нагрева, т. е. в обоих случаях используется регулирование длины дуги. Испонительными устройствами чаще всего являются электродвигатели.

Регулирование электрических режимов дуговой электрической печи

Рассмотрение конструкций позволяет показать на возможные способы регулирования её электрического режима:

Рассмотрение конструкций позволяет показать на возможные способы регулирования её электрического режима:

1) Изменение подводимого напряжения.

2) Изменение сопротивления дуги, т.е. изменение ее длины.

В современных установках используются оба способа. Грубая регулировка режима осуществляется переключением ступеней вторичного напряжения трансформатора, точное – с помощью механизма перемещения. Управление механизмами перемещения электродов осуществляется с помощью использования автоматических регуляторов мощности (АРМ).

АРМ дуговых печей должны обеспечивать:

1) Автоматическое зажигание дуг

2) Автоматическое устранение обрывов дуги и эксплуатационного короткого замыкания.

3) Быстродействие около 3 секунд при устранении обрывов дуги эксплутационного короткого замыкания

4) Апериодический характер процесса регулирования

5) Возможность плавно изменять мощность, вводимую в печь, в пределах от 20-125% от номинальной и поддерживать ее с точностью 5%.

6) Остановка электродов при исчезновении напряжения питания.

Апериодический характер процесса регулирования необходим, чтобы исключить опускание электродов жидкий металл, что может науглеродить его и испортить плавку, а также исключить поломку электродов при контакте их с твердой шихтой. Выполнение этого требования обеспечивает защиту от перечисленных выше режимов при аварийном или рабочем отключении печи.

Дуговые сталеплавильные печи как потребители электроэнергии

Дуговые сталеплавильные печи являются мощным и неприятным потребителем для энергосистемы. Она работает с низким коэффициентом мощности = 0,7 – 0,8, потребляемая из сети мощность меняется в течение плавки, а эл. режим характеризуется частыми толчками тока, вплоть до обрыва дуги эксплуатационных коротких замыканиях. Дуги генерируют высокочастотные гармоники, нежелательные для других потребителей и вызывающие дополнительные потери в питающей сети.

Дуговые сталеплавильные печи являются мощным и неприятным потребителем для энергосистемы. Она работает с низким коэффициентом мощности = 0,7 – 0,8, потребляемая из сети мощность меняется в течение плавки, а эл. режим характеризуется частыми толчками тока, вплоть до обрыва дуги эксплуатационных коротких замыканиях. Дуги генерируют высокочастотные гармоники, нежелательные для других потребителей и вызывающие дополнительные потери в питающей сети.

Для повышения коэффициента мощности можно включать конденсаторы на шины главной питающей подстанции, питающие группы печей, т.к. при толчках тока реактивная мощность колеблется в больших пределах, необходимо обеспечить возможность быстрой смены этой емкости. Для такого регулирования можно использовать высоковольтные тиристорные ключи, управляемые схемой поддержания КМ близким к 1. Для борьбы с высшими гармониками используются фильтры, настроенные на наиболее интенсивные гармоники.

Широко применяется выделение печных подстанций на самостоятельное питание, связанное с другими потребителями на напряжение 110, 220 кВ. В этом случае искажение кривых тока и напряжения у других потребителей удается удержать в допустимых пределах.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Устройство и схема диммера

В этой статье рассмотрим устройство, которое продается в магазинах электротоваров, как регулятор яркости ламп накаливания. Речь идет о диммере. Название “диммер” произошло от английского глагола “to dim” – темнеть, становиться тусклым. Иначе говоря, диммером можно регулировать яркость лампы. При этом замечательно то, что и потребляемая мощность уменьшается пропорционально.

В этой статье рассмотрим устройство, которое продается в магазинах электротоваров, как регулятор яркости ламп накаливания. Речь идет о диммере. Название “диммер” произошло от английского глагола “to dim” – темнеть, становиться тусклым. Иначе говоря, диммером можно регулировать яркость лампы. При этом замечательно то, что и потребляемая мощность уменьшается пропорционально.

Простейшие диммеры имеют одну поворотную ручку для регулировки, и два вывода для подключения, и используются для регулировки яркости ламп накаливания и галогенных ламп. В последнее время появились диммеры и для регулировки яркости люминесцентных ламп.

Ранее для регулировки яркости ламп накаливания использовались реостаты, мощность которых была не меньше мощности нагрузки. При чем при понижении яркости оставшаяся мощность никак не экономилась, а рассеивалась бесполезно в виде тепла на реостате. При этом никто не говорил о экономии, её просто не было. А использовались такие устройства там, где действительно было нужно только регулировать яркость – например, в театрах.

Так было до появления замечательных полупроводниковых приборов – динистора и симистора (симметричного тиристора). Смотрите: Как устроен и работает симмистор. В англоязычной практике приняты другие названия – диак и триак. На основе этих деталей и работают современные диммеры.

Подключение диммера

Схема включения диммера до невозможности простая – проще не придумаешь. Он включается так же, как и обычный выключатель – в разрыв цепи питания нагрузки, то есть лампы. По установочным габаритам и креплению диммер идентичен выключателю. Поэтому установить его можно так же, как выключатель – в монтажную коробку, и установка диммера не отличается от установки обычного выключателя (Как заменить выключатель освещения). Единственное условие, которое предъявляет производитель – соблюдать подключение выводов к фазе и к нагрузке.

Все диммеры, которые сейчас есть в продаже, можно разделить на 2 группы – поворотные, или роторные (с регулятором – потенциометром) и электронные, или кнопочные, с управлением с помощью кнопок.

При регулировании (диммировании) ручкой потенциометра яркость зависит от угла поворота. Кнопочный диммер в смысле гибкости управления более гибок. Можно подключить несколько кнопок в параллель, и управлять диммером из любого количества мест. Конечно, это теоретически, на практике количество мест управления ограничивается 3-4, а максимальная длина проводов – около 10 метров, причем схема может быть критична к помехам и наводкам. Поэтому надо строго следовать рекомендациям производителя по монтажу.

Существует также дистанционные диммеры, управляемые по радио- или инфракрасному каналу. Смотрите: Дистанционное управление освещением.

Цена у диммеров с регулятором и с кнопками отличается на порядок, ведь кнопочный диммер (например, диммер Legrand) как правило собран с применением микроконтроллера. Поэтому гораздо более распространены поворотные диммеры, которые мы и рассмотрим ниже.

Устройство и схема поворотного диммера

Устройство поворотного диммера весьма простое, но может отличаться у разных производителей. При этом основная разница – в качестве сборки и комплектующих.

Схема симисторных регуляторов в основном везде одинакова, отличается только наличием дополнительных деталей для более устойчивой работы на низких “выходных” напряжениях и для плавности регулирования.

Упрощенная схема диммера

Принцип действия схемы диммера таков. Чтобы лампа загорелась, надо чтобы симистор пропустил через себя ток. Это случится, когда между электродами симистора А1 и G появится определенное напряжение. Вот как оно появляется.

При начале положительной полуволны конденсатор начинает заряжаться через потенциометр R. Понятно, что скорость заряда зависит от величины R. Иными словами, потенциометр меняет фазовый угол. Когда напряжение на конденсаторе достигнет величины, достаточной для открытия симистора и динистора, симистор открывается.

Иначе говоря, его сопротивление становится очень мало, и лампочка горит до конца полуволны. То же самое происходит и с отрицательной полуволной, поскольку диак и триак – устройства симметричные, и им все равно, в какую сторону течет через них ток.

В итоге получается, что напряжение на активной нагрузке представляет собой “обрубки” отрицательных и положительных полуволн, которые следуют друг за другом с частотой 100 Гц. На низкой яркости, когда лампа питается совсем короткими “кусочками” напряжения, заметно мерцание. Чего совсем не скажешь про реостатные регуляторы и регуляторы с преобразованием частоты.

Схема поворотного диммера