Технология изготовления самодельных тисков для сверлильного станка

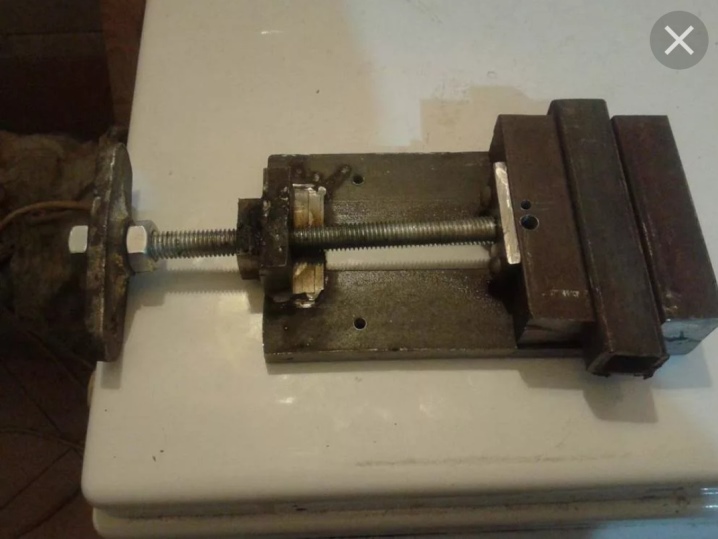

Не все модели станочного оборудования выпускаются совместно с тисками. Если их приобретать отдельно, то они довольно дорого стоят. Станочные тиски несложно изготовить самостоятельно. Для этого можно применить сподручные материалы.

Функциональное назначение тисков

Технологические операции по сверлению отверстий на специально предназначенном оборудовании выполняются с использованием тисков. С помощью последних заготовка надежно закрепляется, что позволяет с максимальной точностью настроить рабочее сверло. Металл для изготовления оснастки применяется прочный, в противном случае приспособление быстро износится.

Подготовка материалов

Чтобы изготовить станочные тиски следует подготовить материалы:

- Основание.

- Металлическая пластина 35 мм шириной, 8 мм толщиной.

- Профильная труба размером 20*40 мм, длиной 5 см

- Два уголка 50 *50 мм, 10 см и 8 см.

- Планки для губок

- Шпилька с гайкой и головкой болта с отверстием на одном конце. На конце шпильки тоже выполняется отверстие.

- На свободный конец шпильки следует подготовить гайку контровочную, сверху которой надевается шайба.

Для того чтобы оснастка была устойчива на платформе сверлильного станка необходимо изготовить основание. В качестве этого элемента предлагается использовать профтрубу 20*20 мм. Длину заготовок можно выполнить различную, учитывая размер рабочего основания сверлильного станка.

Для губок предлагается применить планки, выполненные из старых напильников. Предварительно следует прокалить для обеспечения прочности и просверлить в каждой из них по два отверстия для крепления болтов.

Каждую деталь по отдельности следует ошкурить или почистить металлической щеткой от заусениц и иных дефектов металла.

Отдельные детали подготовлены. Можно приступать к изготовлению приспособления.

Процесс изготовления

Самодельные тиски для сверлильного станка следует поэтапно собрать.

Технология выполнения работ:

- Профиль 20*40 мм устанавливается между заготовкой из профтрубы примерно на расстоянии от одного края 1/3 часть.

- Части рекомендуется закрепить на болтовые соединения, чтобы их можно было периодически разбирать и смазывать техническим маслом.

- Металлическую пластину плашмя расположить со стороны 2/3 части от установленного профиля, захватывая обе профтрубы.

- Эта деталь будет привариваться с помощью сварки.

- С противоположной стороны основания следует приварить уголок длиной 8 см по центру.

- С внутренней стороны к нему будет закреплена губка на болты.

- Уголок длиной 10 см будет расположен напротив уголка меньшего размера. И соответственно к нему тоже закрепиться на болты вторая губка.

- Губки должны быть расположены четко против друг друга.

- Подготовленную шпильку положить концом, на котором находится гайка на металлическую пластину. Для обеспечения жесткости соединения следует выполнить сварку.

- Эту же шпильку с шайбой на конце следует приварить к уголку, который будет обеспечивать непосредственный обрабатываемого изделия.

- На свободном конце шпильки в отверстие шайбы устанавливается болт или шуруп для облегчения вращательных движений.

По окончании работ необходимо произвести зачистку оборудования металлической щеткой, обезжиривание растворителем, грунтование и окрашивание металлической поверхности. Так будет обеспечиваться защита от внешних воздействий и перепадов температур.

Оснастка подготовлена и сверлильный станок укомплектован. Теперь операции по сверлению отверстий можно выполнять уверенно.

Как работает оснастка

Самодельные тиски выполняют предназначенную функцию следующим образом:

- Свободный конец шпильки с шурупом на конце выворачивается, что дает возможность отодвинуть подвижную губку от неподвижной.

- Между губками устанавливает заготовка, с выполненной заранее разметкой для просверливания отверстия.

- Шпилька закручивается до тех пор, пока не обеспечится надежное зажатие заготовки.

Теперь заготовка установлена на рабочую платформу, и сверлильный станок готов к запуску и выполнению задач.

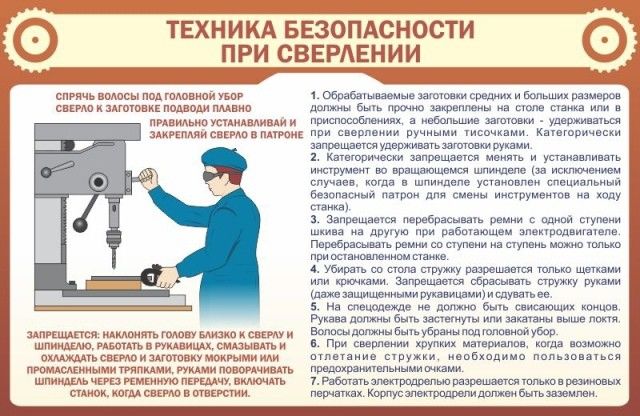

Техника безопасности

При выполнении работ не нужно забывать о собственной безопасности. Перечень мероприятий охраны труда:

- Использовать одежду, защищающую участки открытые участки тела.

- Обувь должна быть закрытого типа (в сандалиях, сланцах или тапках работать нельзя).

- Пользоваться защитными очками, а лучше защитным экраном.

- На голове должен быть головной убор.

- На рабочем месте не должно быть посторонних предметов.

Видео по теме: Самодельные тиски для сверлильного станка

Как сделать тиски для сверлильного станка своими руками?

Для полноценной, комфортной и безопасной работы за сверлильным станком мастеру или начинающему работнику такое дополнительное приспособление из металла, как тиски, просто необходимо. Они позволяют удобно и надежно крепить простую, сложную деталь, безопасно выполнять требуемый перечень технологических операций в нужной последовательности, строго соблюдать предусмотренные размеры.

Особенности инструмента

При точном сверлении и последующей обработке детали очень важно использовать такой инструмент, чтобы добиться высокого качества продукции. Делать технологические отверстия, доводить металлические, деревянные бруски в руках неудобно и опасно. Поэтому если мужчина занимается слесарным, столярным делом или творческой работой по металлу, тиски необходимы.

Многие сверловщики, работающие в оборудованном гараже или сарае, используют металлические устройства, приобретенные в магазине, то есть изготовленные по утвержденным стандартам. Между тем такое приспособление, наряду с очевидным преимуществом, отсутствием необходимости что-либо собирать самостоятельно, обладает большим количеством недостатков.

Стандартные тиски, продаваемые в торговых точках:

- стоят дорого;

- очень тяжелые;

- громоздкие;

- не всегда удобные.

Также нередко попадаются экземпляры низкого качества. Вопрос особенно актуален для современных реалий, когда каждый производитель пытается максимально сэкономить на выпуске готовой продукции. В силу перечисленных и иных причин опытный мастер с течением времени приходит к логичному умозаключению, что изготовление слесарных тисков для сверлильного станка – осознанная необходимость.

Другая причина сделать устройство без посторонней помощи – покупка недорогого станка для сверлильных работ или приобретение подержанного механизма, где в комплекте отсутствует необходимое приспособление. Заказывать тиски отдельно, допустим, в интернет-магазине ведет к дополнительным расходам, поэтому выгодней и надежней проявить смекалку и изготовить изделие самостоятельно.

Инструментальные тиски для сверлильного станка, изготовленные своими руками, должны соответствовать требованиям: сверловщика, столяра, слесаря или домашнего мастера, который продолжительное время будет работать с инструментом, выполнять технологические операции – обтачивать, склеивать доски, пластины, закрепляя в губках тисов. В списке главных функций тисов должна значиться возможность надежного крепежа к металлическому верстаку. Иначе эксплуатация несложного изделия потеряет всякий смысл.

Тиски, изготовленные собственноручно можно легко приспособить для выполнения разных работ, не только сверлильных. По существу, это универсальный инструмент, с помощью которого доступно выполнять технологические операции – сверлить, обтачивать, удалять заусенцы с острых граней, растачивать отверстия, стачивать кромки, делать пазы в деталях, склеивать разные поверхности.

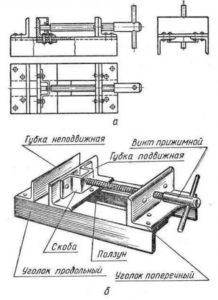

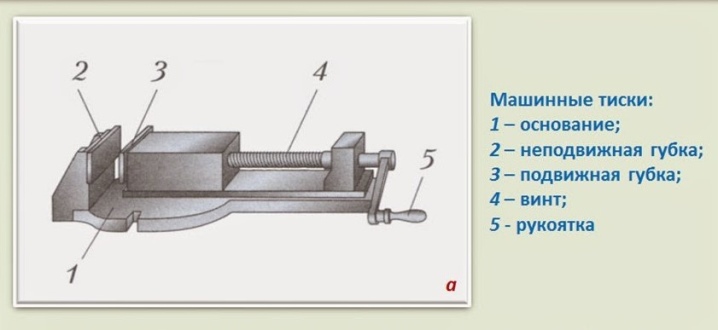

Устройство тисков достаточно простое:

- нижняя неподвижная подставка;

- станина с неподвижной планкой для зажима;

- металлический винт с крупной или мелкой резьбой;

- подвижный элемент с губкой.

В изделии предусмотрены фиксаторы (обычно три ручки) для надежного крепления регулируемых частей. Также присутствуют отверстия, чтобы смазывать поворотные, раздвижные элементы и крепежи, с помощью которых тиски устанавливаются к слесарному, столярному верстаку. Если планируется зажимать в устройствах большие детали, необходимо задуматься об изготовлении массивных тисков с большим запасом хода подвижной губки. Когда планируется выполнение банальных работ, можно обратить внимание на чертежи, где показаны разработки небольших изделий для домашнего использования. При ориентировании на точные сверловки с зажимом хрупких, мягких деталей следует присмотреться к ходовому винту с малым шагом резьбы и предусмотреть оснащение губок упругими накладками.

Необходимые материалы

Слесарные тиски, в зависимости от модели, изготавливаются из чугуна или металла. Столярные – из продукции деревообработки, то есть, характерных брусков определенных размеров. Если брать в пример самодельные приспособления для столярной мастерской, сначала нужно разметить требуемое количество деталей и вырезать бруски согласно чертежу.

Для станины подойдет массив из дерева. Приготовить три бруска. В первом и втором просверлить два вертикальных отверстия, чтобы намертво закрепить бруски к станине. Взять болты необходимой длины и проделать описанное выше действие. В первом бруске просверлить горизонтальное отверстие под ходовой винт.

Вставить его в подготовленное отверстие и прикрепить к подвижной губке (третий брусок). На другом конце ходового винта сделать предварительно петлю, приварить металлический стержень или придумать ручку для вращения. Готовую конструкцию закрепить на верстаке.

Это самые простые тиски. Если у мастера под рукой все необходимое, что требуется, он достигнет цели за один день. Если планируется изготовить станочные тиски, потребуется времени значительно больше, а также придется искать металлические детали, профильную трубу и покупать набор профессиональных инструментов.

Последовательность работы

Тиски под разные специфики работы и сверлильные можно сделать, призвав на помощь смекалку, трудолюбие и небольшой опыт. Мастер должен подготовить полый изнутри, металлический прямоугольный короб с высокими краями, две пластины и зажим для губок, рычаг, винт, болты, гайки. Когда чертеж готов и изучен, а все необходимое подготовлено, можно осуществлять процесс сборки:

- просверлить с торцовой стороны продольное отверстие для резьбового винта;

- выполнить 6 отверстий под крепежи тисов к верстаку;

- к раме приварить неподвижную губку из металла;

- винт вкрутить в продольное отверстие;

- прикрепить к винту с другой стороны подвижную губку;

- со свободной стороны винта сделать отверстие под рукоять.

- в качестве ручки можно попробовать толстый болт или металлический стержень характерной длины.

Тиски без поворотного механизма изготовить значительно проще и легче. Они вполне годятся для использования в несложных работах, не требующих особой точности. Даже неопытному мастеру сделать станочные тиски своими руками по силам. Но в сложном вопросе необходимо тщательно продумать чертежи, вымерять размеры и только потом готовить для использования материалы:

- стальной швеллер (профиль);

- металлический лист;

- уголок;

- шпилька;

- болты, шайбы, гайки.

Инструмент для выполнения работ:

- сверла разного диаметра;

- угломер;

- шлифовальная машинка;

- сверлильный инструмент;

- аппарат для сварки металлоизделий.

Также потребуется начертить схемы для упрощения дальнейшего процесса. Гайку следует приварить к швеллеру, а торцовые плоскости спрятать под металлическими листами. Сделать характерное отверстие в планке. Оно нужно для плавного хода винтовой шпильки. Шлифовальной машинкой вырезать пластину и пару уголков. Углы приложить к профилю одной и другой стороны, а сверху положить металлические куски. Добиться, чтобы получилась конструкция, напоминающая букву П. Сконструированное изделие является основой.

Взять металлический лист. Просверлить с каждой стороны по 4 отверстия и сделать 6 технологических отверстий в обозначенной выше конструкции. Выполнить сварку гайки к станине, а по бокам по стопору. Вырезать из стали губки для тисков. Одну приварить к подвижной, а вторую к неподвижной части.

Прежде чем чертить чертеж, собирать материалы, подготавливать инструменты и приступать к изготовлению тисков, необходимо тщательно продумать непростой вопрос, для каких целей и задач они будут предназначены. Не в каждом случае нужно делать большие, тяжелые тиски. Чтобы просверлить отверстие, зачистить наждачной бумагой острые края или спилить кромку, подойдут небольшие, но функциональные изделия, изготовленные своими руками.

Как сделить тиски своими руками, смотрите в видео.

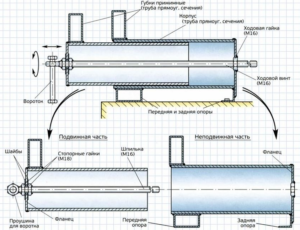

Как сделать мощные электромагнитные станочные «тиски»

Здравствуйте, уважаемые читатели и самоделкины!

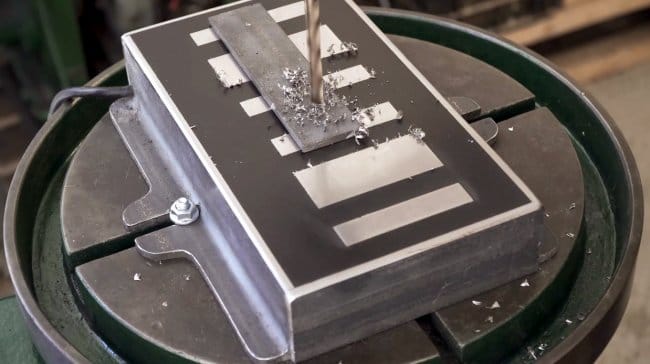

Одной из важнейших составляющих частей сверлильного станка являются станочные тиски. От них во многом зависит удобство обработки деталей.

Одним из немаловажных факторов является возможность быстро зафиксировать заготовку, и при необходимости переместить.

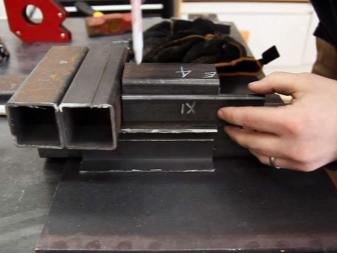

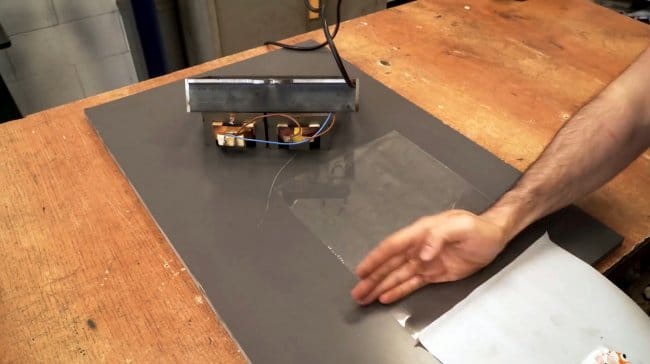

В данной статье автор YouTube канала «Black Beard Projects» расскажет Вам, как он сделал магнитные «тиски» для сверлильного станка. Это дополнение расширит его возможности, а также уменьшит количество металлической стружки, разлетающейся во все стороны.

Этот проект достаточно прост в изготовлении, и может быть повторен в условиях небольшой мастерской. Также потребуется некоторый объем сварочных работ.

Материалы , необходимые для самоделки.

— Блоки питания 12В, 24В 150 Вт

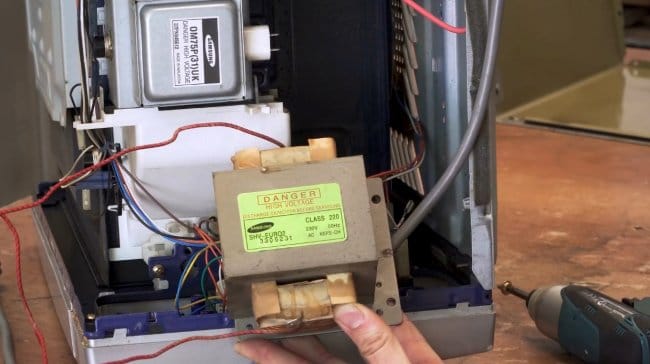

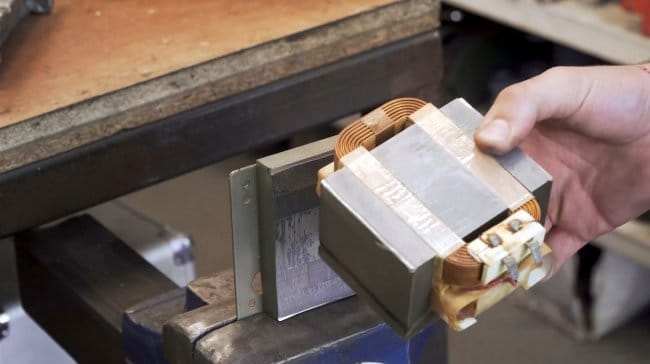

— Трансформатор от микроволновой печи — 2 шт

— Стальной уголок 50X50 мм, пластиковая труба

— Литьевая эпоксидная смола

— Провода, припой

— Шлифовальные диски на липучке .

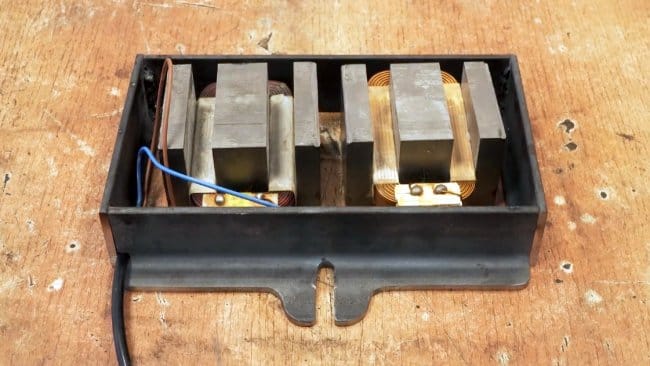

Корпусом для изделия послужит стальной уголок 50X50 мм. Вырезав четыре элемента с учетом размеров двух трансформаторов, и сделав запас, мастер срезает ребра у коротких боковых стенок.

На углах делается выборка на толщину ребер уголка.

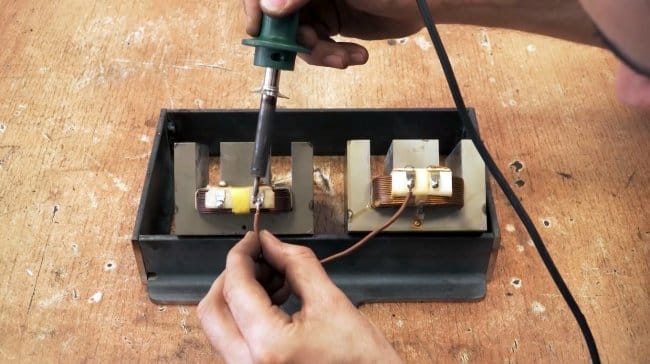

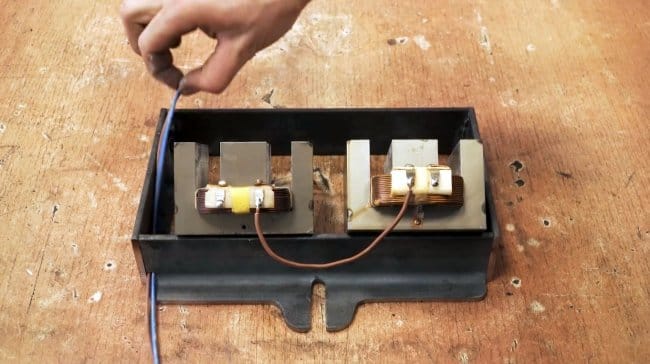

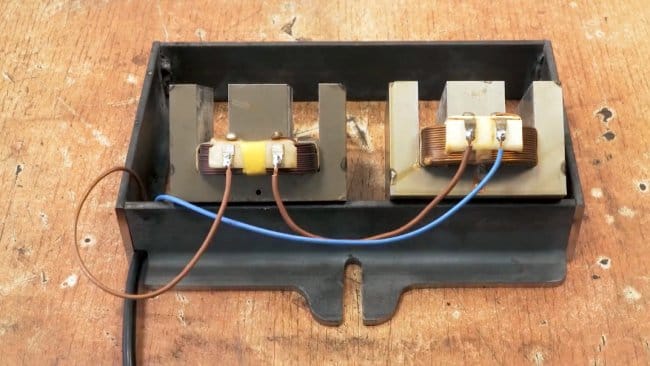

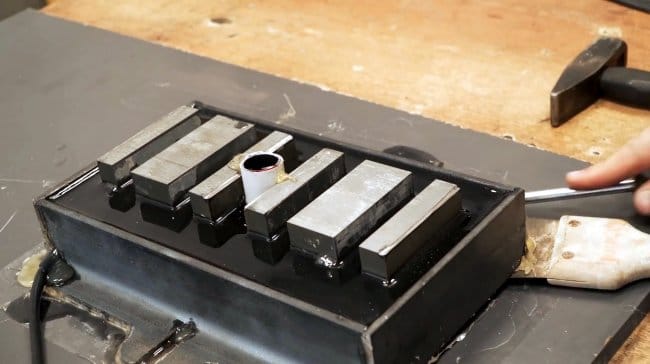

Внутри корпуса, который одновременно послужит и опалубкой для заливки эпоксидной смолой, мастер разместил оба магнитопровода с установленными на свои места первичными обмотками.

Между ними будет расположена пластиковая трубка, она нужна для выхода сверла при сквозном сверлении деталей.

Теперь он фиксирует трубку при помощи клеевого пистолета . Также тщательно нужно загерметизировать все швы и стыки с основанием.

Литьевая смола очень текуча, и даже небольшая щель может привести к полному ее вытеканию на верстак и пол.

Смешивать компоненты литьевой смолы необходимо с большой точностью. Поэтому их лучше взвесить на электронных весах согласно инструкции.

В состав автор добавил немного черного красителя, чтобы скрыть потроха устройства под непрозрачным слоем смолы, и придать изделию эстетичный вид.

Лучше использовать две емкости для смешивания. Перемешав компоненты в одной чаше около двух минут, состав переливается в другую, и процедура повторяется.

Полимеризация состава обычно происходит за 12-24 часа. Ускорить этот процесс можно в два раза, оставив изделие при температуре 55 градусов.

Как видно, состав немного просочился. Теперь нужно аккуратно отклеить изделие от подложки.

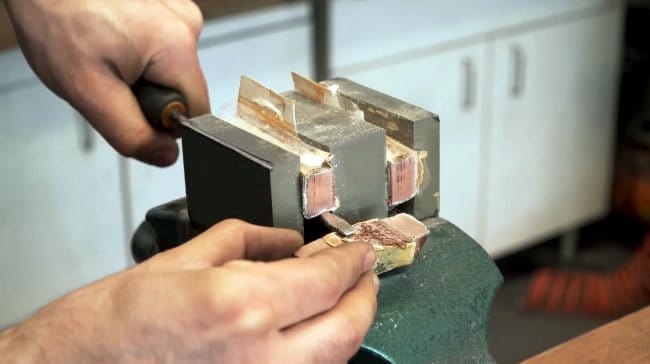

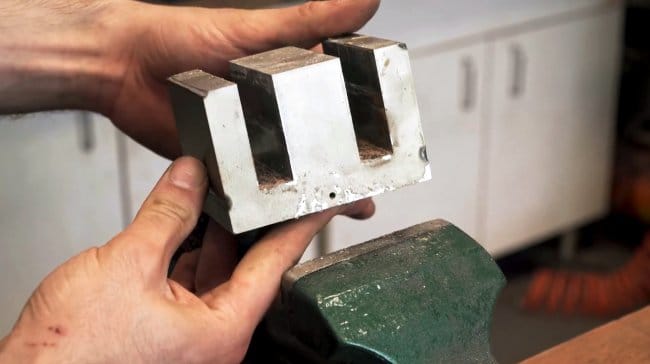

Наверняка этот мастер с неплохим чувством юмора. Ножовкой срезать лишние части магнитопровода можно оочень долго. Причем это нужно сделать вровень с ребрами бортов. Подозреваю, что эту операцию он выполнил на ленточной пиле.

Конечно, можно было просто залить трансформаторы «вверх ногами», расположив их на ровной поверхности.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно найти здесь.

Тиски своими руками: изготовление разных вариантов

Тиски являются одним из важнейших приспособлений для облегчения труда любого мастера хоть при обработке металла, хоть при работе с деревом. Зажав деталь в тисках, мастер освобождает свои руки для инструмента. К тому же, тисками можно крепче удерживать деталь, чем вручную. Более того, повышается точность изготовления.

Тиски бывают разные – общего назначения (универсальные) и специализированные (для определённых работ).

Основные элементы тисков для домашней мастерской

Тиски состоят из нескольких деталей. Основными элементами являются губки – подвижная и неподвижная, между которыми и зажимается обрабатываемая деталь. Неподвижная губка выполнена как одно целое с основанием. В подвижной губке закреплена гайка, сквозь которую проходит мощный ходовой винт. На одном конце винта установлена рукоятка, за которую его вращают, другой конец свободно вращается в неподвижной губке. При вращении за рукоятку подвижная губка перемещается в сторону неподвижной.

Основание может быть выполнено из двух деталей. Нижняя крепится наглухо к рабочему столу (верстаку), на верхней собран весь механизм тисков. Некоторые модели могут поворачиваться вокруг вертикальной оси.

Тиски слесарные своими руками

Тиски заводского изготовления можно купить в инструментальном магазине. Но за них нужно заплатить немалые деньги. К тому же, у настоящего мастера всегда к инструменту и приспособлениям есть набор индивидуальных требований. Вот поэтому многие умельцы делают тиски своими руками. Но для выполнения такой работы надо многое уметь: делать грамотные чертежи, быть хорошим слесарем и сварщиком, работать на токарных, фрезерных и сверлильных станках. Зато и тиски можно сделать уникальные, каких ни у кого нет.

Материалы и инструменты

Отличительный признак всех самоделок от фирменных изделий в том, что они сделаны из того материала, который был доступен. И конструкция разрабатывается с учётом имеющихся старых деталей. И всё-таки, слесарные тиски должны быть очень прочными, поэтому они делаются из металла. Конечно, чугунную отливку в домашних условиях сделать нереально, но сварить конструкцию из нескольких подходящих железок можно. Поэтому в дело пойдут обрезки уголка примерно 50 номера, кусок швеллера 60 номера, стальной лист толщиной 4 – 6 мм, болты М6, М8 с гайками и шайбами, длинный болт диаметром 12 – 14 мм с крупной резьбой с гайками, кусок арматуры диаметром примерно 10 мм. В качестве ходового винта лучше всего использовать таковой от старых поломанных тисков.

Из инструментов потребуется молоток, ножовка по металлу, доступ к сверлильному станку и сварочному аппарату, измерительный инструмент. И, конечно, чужие слесарные тиски.

Чертежи

После того, как сформировался примерный образ будущего изделия, необходимо вычертить комплект чертежей – эскиз общего вида, сборочный чертёж, чертежи всех деталей. Иначе собрать окончательное изделие не получится.

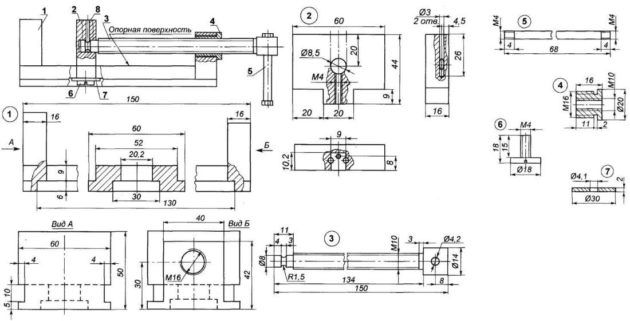

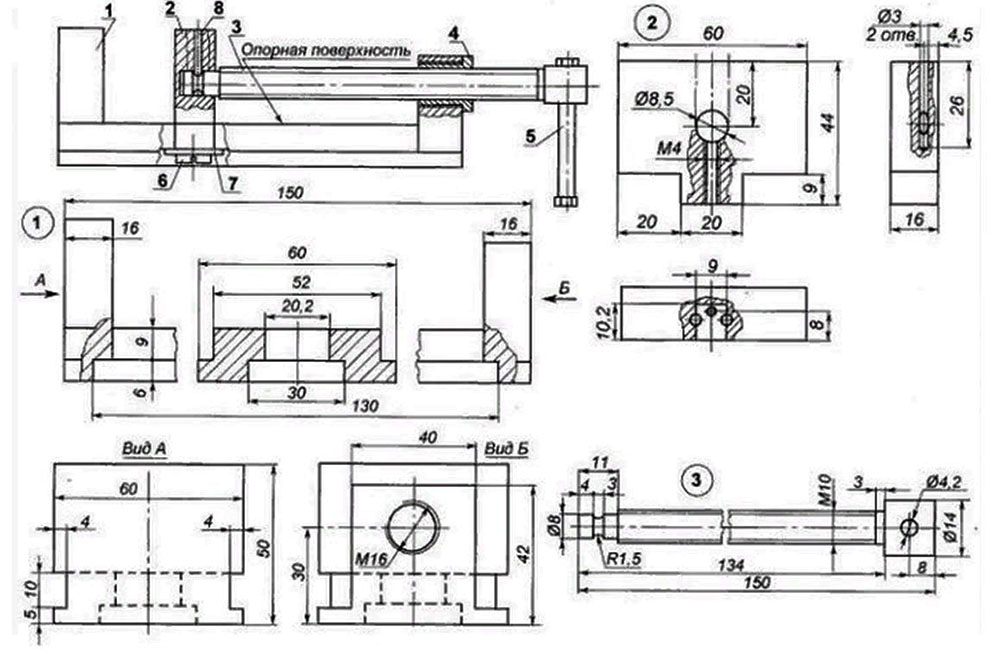

Вариант чертежа слесарных тисков

ФОТО: usamodelkina.ru

Инструкция по изготовлению

Изготовление тисков ведётся поэтапно. Сначала по чертежам изготавливаются все детали. В торце подвижной части закрепляется конструкция с гнездом для вращающегося ходового винта. Ходовая гайка может быть закреплена на неподвижной части тисков. Ходовой винт при вращении за рукоятку ввинчивается в гайку, перемещается сам и перемещает подвижную губку.

Тиски своими руками для сверлильного станка

Тиски для сверлильного станка отличаются от обычных слесарных тисков своей общей высотой. Они значительно ниже.

Материалы и инструменты

Материалы и инструменты используются такие же, как и в предыдущем случае.

Чертежи

Чертежи отличаются только в части выбранной конструкции и размерами деталей.

Инструкция по изготовлению

Технология изготовления определяется тем, что идёт работа с металлом. Конкретные детали изготавливаются по конкретным чертежам. Между вариантами разных моделей тисков принципиальное отличие может быть лишь в том, где устанавливается ходовая гайка – на подвижной или неподвижной части. Этим определяется способ закрепления ходового винта. И ещё нюанс, тиски для сверлильного станка обычно свободно перемещаются по рабочему столу.

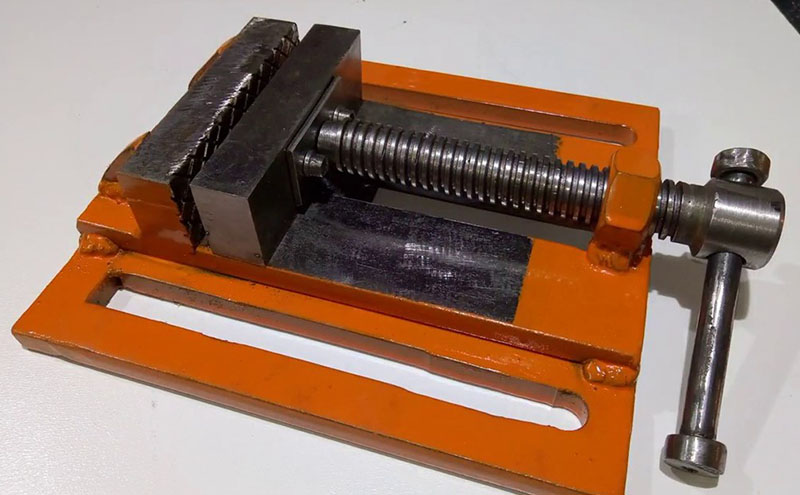

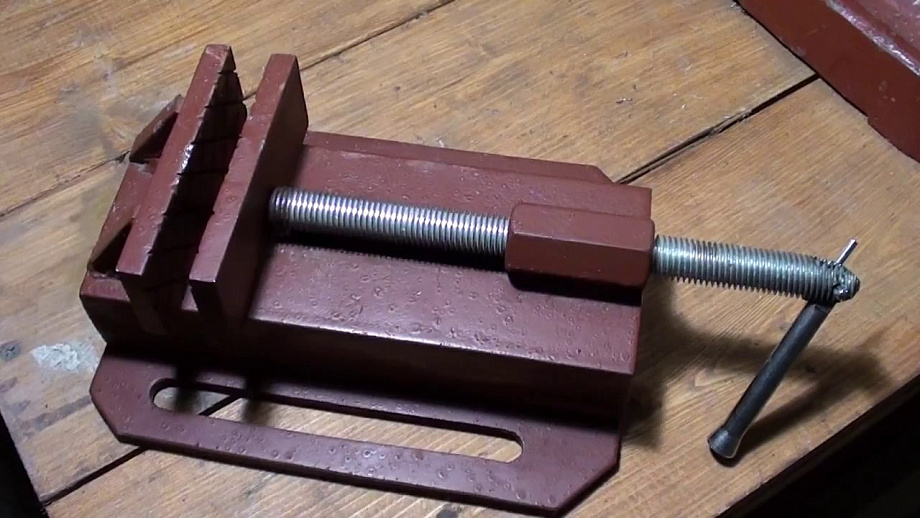

Тиски для сверлильного станка

ФОТО: usamodelkina.ru

Столярные тиски для верстака

Для столярных и плотницких работ вполне подойдут деревянные тиски. Им придётся воспринимать значительно меньшие нагрузки, чем при работе с металлом.

Материалы и инструменты

В качестве исходных заготовок можно взять три бруска сечением от 40×40 мм² до 60×60 мм² и длиной 250 – 300 мм. Размеры определяются из требований к величине будущих деталей. Ещё нужен ходовой винт с гайками, подойдёт покупная шпилька с резьбой М10 – М12. Для основания можно использовать лист фанеры толщиной 10 – 12 мм и размером 300×500 мм. В качестве крепежа потребуются саморезы диаметром 6 мм и длиной не менее 40 мм.

Инструменты обычные столярные и плотницкие: ножовка по дереву, рубанок, дрель.

Чертежи

Конструкция видна из фотографии.

Деревянные тиски для верстака

ФОТО: youtube.com

Инструкция по изготовлению

Брусок с гайкой ходового винта привинчивается наглухо к основанию саморезами. Неподвижная губка может переставляться по основанию в разные положения, в зависимости от размера обрабатываемой детали, и закрепляться болтами с гайками. Упорный конец ходового винта крепится к подвижной губке с помощью накладки от старого офисного кресла на колёсиках.

Как сделать тиски для сверлильного станка своими руками

Уважаемые посетители сайта “Самоделкин друг” сегодня мы с вами рассмотрим подробную пошаговую инструкцию по созданию небольших тисков для сверлильного станка своими руками из металлолома.. Каждый мастеровой человек прекрасно знает, как порой бывает неудобно сверлить небольшие заготовки и детали при помощи сверлильного станка, потому что деталь нужно крепко держать, а она все время норовит прокрутиться и вылететь или того хуже травмировать мастера. Так вот, для более удобной и безопасной работы, а именно фиксации заготовки были придуманы небольшие ТИСКИ, с их помощью можно быстро зафиксировать деталь и спокойно сверлить без опаски что провернет)

Сделать такие тиски запросто можно самостоятельно, для чего понадобится металлический уголок из которого изготавливается основание, губки. Подвижная часть тисков состоит из шпильки и гаек, в торцевой части установлен подшипник для опоры. Длинна 260 мм, ширина 180 мм.

Материалы

- уголок

- шпилька

- гайка

- краска

- подшипник

Инструменты

- сварочный аппарат

- болгарка

- дрель

- линейка

Пошаговая инструкция по созданию тисков для сверлильного станка своими руками.

Предварительно была составлена схема.

Предварительно была составлена схема.

Отпилены 2 металлических уголка.

Отпилены 2 металлических уголка.  Нанесена разметка на губки тисков.

Нанесена разметка на губки тисков.  Сверлим отверстия для крепления деревянных губок.

Сверлим отверстия для крепления деревянных губок.  Отверстие под подшипник.

Отверстие под подшипник.

Гайки для подвижной части.

Гайки для подвижной части.

Шпилька и вороток.

Шпилька и вороток.

Подвижная часть тисков.

Подвижная часть тисков.

Покраска.

Покраска.

Сборка.

Сборка.

Установлены деревянные накладки на губки.

Установлены деревянные накладки на губки.  Вот такие тиски получились)

Вот такие тиски получились)

Оставьте свой голос

Просмотр и управление голосами со страницы профиля участника

Как сделать тиски для сверлильного станка своими руками

Отправим материал на почту

По моему убеждению, сделать самодельные тиски для сверлильного станка своими руками не так уж и сложно, и я вам сейчас это докажу. К сожалению, у меня нет возможности предоставить фотографии сделанной мною конструкции, но все настолько просто, что вы разберетесь в этом, если я предоставлю детальные пояснения.

Нет, мы не станем делать именно такие самодельные тиски для сверлильного станка, какие вы видите вверху, но они будут очень похожи. Размеры устройства и вид деталей, которые я предложу, вы тоже сможете изменить, но мною двигала реальность, то есть, вещи, которые позволят максимально быстро смонтировать такой механизм. Поэтому, для начала нужно понять суть работы такого приспособления, которая отображена на нижнем эскизе.

Примечание: упорный уголок лучше приваривать нижней полкой внутрь. Когда будем собирать механизм, вы поймете, почему.

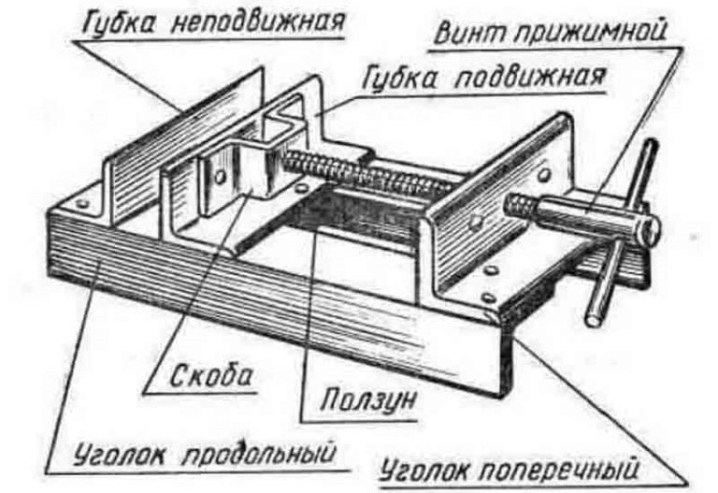

Нам понадобится станина, на которой будут закреплены неподвижная губка, упор для винта с воротом и ползун (направляющая). По этому принципу будем собирать прижимной механизм. Но для сборки понадобятся определённый набор инструментов и материалов, которые я сразу перечислю.

Запасаемся необходимым

Материалы нужны следующие:

- уголок стальной 50×50 мм, толщина полки 4-5 мм;

- профиль стальной 20×20, толщина стенки 1,8 мм;

- профиль стальной 25×25, толщина стенки 2,0 мм;

- напильник по металлу плоский – 400x40x10 мм;

- шпилька с метрической резьбой М12;

- гайки с шайбами М19;

- стальная трубка с внутренним Ø 12 мм;

- стальной прут для воротка Ø 8-10 мм;

- разные болты и гайки.

Из инструментов приготовьте:

- электро- или газосварку;

- болгарку;

- электродрель или шуруповерт с набором сверл;

- слесарный угольник;

- штангель, рулетку, чертилку.

Приступаем к сборке механизма

Итак, начинаем собирать самодельные тиски для сверлильного станка, хотя их можно будет использовать и по другому назначению. То есть, такие тиски можно поставить в гараже, домашней столярке или другом месте – просто их можно будет снимать и переносить куда угодно.

Давайте определимся с площадью наших тисков: я предлагаю сделать их 300×200 мм – для деталей средней величины этого будет достаточно. Сначала отрежем 4 заготовки уголка длиной 300 мм для опоры станины. Раскрой делайте болгаркой, но предварительно отметьте места реза под слесарный уголок. Теперь в двух заготовках просверлите по два отверстия в одной полке – они будут необходимы, если возникнет потребность зафиксировать такой механизм стационарно.

Возьмите одну просверленную заготовку, а другую без отверстий и сварите их в один профиль по принципу, показанному на верхнем изображении. Должна получиться фигура, слегка напоминающая литеру Z, только с ровной вертикалью. То же самое сделайте и с двумя оставшимися заготовками уголков. Теперь вы имеете превосходные опоры с усиленной стойкой – если толщина полок профиля 4 мм, то это будет 8 мм, и такую основу погнуть не удастся (конечно, если не сделать это специально).

Теперь отрежьте два уголка по 200 мм для неподвижной губки и поперечины, которая одновременно послужит отправной точкой для винта, а одну 160 мм для подвижной губки. Короткую заготовку усильте по торцам косынками, как это показано на верхнем изображении. Две заготовки для неподвижных перемычек тоже нужно усилить, но при этом, отступив от торцов по 20 мм – это будет место для направляющих. Приварите длинные заготовки на края Z-профилей – рама готова.

С одной стороны перемычки просверлите отверстие для винта, но большее по диаметру, например, Ø 14 мм. Пока шпилька не имеет никаких набалдашников, накрутите на неё гайку, вставьте в приготовленное отверстие и с другой стороны накрутите другую гайку так, чтобы винт почти доходил до неподвижной губки. Внутреннюю гайку со шпилькой опустите на нижнюю полку, чтобы гайка была почти на краю, и прихватите её сваркой. Выровняйте шпильку так, чтобы он был строго параллельным Z-профилям. Подкрутите наружную гайку вплотную к вертикальной полке опорного уголка и тоже только прихватите. Проверьте, как работает винт. Если все в порядке, то с двух сторон внутренней гайки приварите косынки для усиления, а наружную, обварите по периметру.

Приступим к изготовлению ползуна. Замеряйте точное расстояние между вертикальными полками и отрежьте два профиля 20×20 мм по этой длине. Отрежьте ещё два профиля 25×25 мм длиной 30 мм и наденьте заготовки, как это показано на фото вверху – это будут направляющие для ползуна. Приварите их строго параллельно к Z-профилям, но не забывайте, что со стороны упора есть косынки, значит, на идентичное расстояние отступите от торцов неподвижной губки. При установке этих деталей обязательно используйте штангель (не рулетку) и слесарный уголок – чем точнее вы это сделаете, тем свободней будет ход. Приварите подвижную губку к фрагментам профиля 25×25 мм, но сделайте это, прижав уголок к неподвижной губке, чтобы точнее соблюсти соотношение. В процессе сварки подставьте под нижнюю полку губки по 3-4 кусочка тетрадных листков – так под ней получится зазор, облегчающий движение.

Теперь возьмите напильник и сделайте с него две одинаковых полосы, которые приварите на обе губки для жесткости крепежа деталей. Осталось приделать вороток к винту. Отрежьте кусочек трубки длиной 50-60 мм, насадите на шпильку и приварите, оставив где-то 30 мм свободных. На этом участке просверлите отверстие для воротка, вставьте его и по краям приварите шайбы, чтобы он не выпадал из отверстия. В принципе, для сверлильных тисков своими руками вы сделали все необходимое, только отодвигать подвижную губку придётся вручную.

Заключение

Остался последний штрих. Вам нужно покрасить механизм, так как сделать тиски для сверлильного станка нужно так, чтобы они имели приглядный вид. А вот направляющие обязательно нужно смазать любой густой машинной смазкой. Все, пользуйтесь на здоровье!

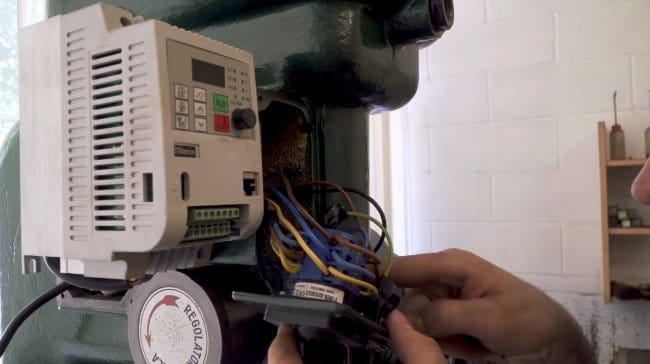

Как сделать регулятор мощности для тэна 3 квт своими руками

Отправим материал на почту

Недавно «по производственной необходимости», искал схему самодельного регулятора мощности, и делал само устройство. Результатом остался вполне доволен, и дальше расскажу о том, как своими руками сделать регулятор мощности.

Немного про симисторный регулятор мощности способы его применения

Симисторные регуляторы мощности, которые теперь следует называть диммеры, наш заполонили радиорынок.

Сегодня подобные устройства можно встретить даже в отделах по продаже дистилляторов, ведь диммеры иногда используют для регулировки температуры нагрева материала в перегонных аппаратах.

Также эти регуляторы мощности используются в электронагревателях водяных баков, инкубаторах, вулканизаторах для заклеивания автомобильных камер, в инструментах – паяльниках для плавной регулировки нагрева, в дрелях и болгарках для контролирования скорости вращения, в простых лампах накаливания для регулировки яркости и даже в самогонных аппаратах.

Если вкратце, то способов применения у регуляторов мощности огромное количество, диммеры весьма полезны в хозяйственной и технической деятельностях и являются необходимыми устройствами для каждой мастерской.

От чего зависит его мощность

Дальше будет про нюансы, коих всего три, и от которых может зависеть мощность диммера как заводского, так и самодельного.

Первый нюанс – запас мощности симистора.

Он должен быть около 30% для качественной работы, при этом разница в их цене будет незначительной.

Для примера можно взять стандартную ситуацию – вы заказываете симистор у продавца, он же в свою очередь будет утверждать, что его мощность достигает 4 кВт.

При этом он будет использовать различные уловки, например, сфотографирует близко для обмана зрения и теплоотвод будет казаться больше, чем он есть на самом деле.

Конечно, если включить такой диммер на полминуты, то он может и выдержит.

Однако обычно к нему подключают лампы накаливания или ТЭН, которые работают часами при такой мощности.

Такие регуляторы не выдержат, они даже на 3кВт будут максимально греться, а после просто перегорят.

Вы должны понимать, что такое 40 кВт, а также то, что регулятору придётся пропускать через себя 18 ампер и то, какое сечение должно быть у проводов для того, чтобы пропускать такой ток.

Второй нюанс был немного задет в прошлом абзаце, но всё же – сечение проводов и дороже печатной платы.

Чем сечение проводов и дорожек шире и толще – тем лучше, при этом чем сами эти дорожки и провода короче – тем также лучше.

При их пайке обязательно нужно их лудить оловом или паять вдоль дорожек медную жилку.

Дополнительно, если вы работаете с устройством на 3 000 Вт или более, то лучше отказаться от различных клемм для зажима и всяких разъёмов.

Ведь эти места становятся уязвимыми зонами – если контакт немного ослабнет, то происходит их нагревание, а после обгорание проводов, что, естественно, нежелательно.

Третий нюанс в теплоотводе.

Если теплоотвод для вашего собственноручно изготовленного диммера недостаточно большой площади, то через долговременное использование всё устройство будет крайне сильно греться (температура может доходить 90 градусов цельсия и выше), это будет настоящая печь.

Поэтому советую использовать в качестве теплоотвода радиатор от компьютера с кулером.

Подобные замены теплоотводу, даже небольшие, покажут хороший результат при долговременной работе на мощности 4 000 Вт, в то время как китайские радиаторы в теплоотводах позволят не выйти из строя устройству в ближайшие минуты после запуска на такой мощности.

Дополнительно немного расскажу о стеклянных предохранителях.

Коротко о главном! Не советую.

Вывел как-то держатель предохранителя с колпачком на заднюю панель, предохранитель поставил на 15 ампер, нагрузка была около 3 кВт.

В результате весь узел так сильно грелся, что рукой не прикоснуться.

Поэтому лучше ставить вместо стеклянных предохранителей автоматические выключатели (если нагрузка 3 000 Вт, то выключатель на 16 ампер).

Схема регулятора мощности

Основным элементом регулировки является симистор BTA06-600, который же и триак.

Вы же можете его заменить на почти любой симистор из серии BTA, к примеру BTA12-60, BTA24-600 и другие.

При этом можно не проводить пересчёт номиналов элементов.

Покупая симистор, учитывайте то, что первые цифры – максимальный ток, который он пропускает в открытом состоянии.

Вторая же группа цифр – максимальное обратное напряжение данного симистора.

Вот, например, возьмём триак BTA06-600 – получается, что его ток 6 ампер, а напряжение 600 В.

Его хватит для регулировки устройства, нагрузка которого будет мощностью 800 Вт.

Также советую брать запас по току при выборе симистора – изменения в цене будут незначительны, однако надёжность конструкции повыситься.

Мощность резистора R1 должна быть 0,25 Вт для того, чтобы даже при использовании регулятора на 3000 Вт резистор будет холодным.

К переменному резистору нет особых требований, так что можете брать любой, что вам приглянулся.

Конденсатор C1 же должен быть пленочным и с напряжением 400 В.

Предохранитель следует выбрать в зависимости от тока нагрузки.

Светодиод можно не устанавливать в схему, но тогда вместо диода VD1 придётся установить перемычку.

Предохранитель F1 можно установить на отдельной колодке или же на самом проводе, при этом выведя колпачок его корпуса на заднюю панель устройства.

Работа схемы

Во время подключения симистор VD4 закрыт, а ток протекает через предохранитель F1 и резисторы R1, R2, при этом заряжается конденсатор C1.

Как только напряжение на конденсаторе C1 поднимается до 32 В открывается динистор VD3, через который пойдёт ток, открывая при этом симистор VD4.

Симистор будет пропускать через себя ток нагрузки и закроется, как только синусоида пройдёт нулевой потенциал.

После чего весь цикл повторяется.

Меры безопасности

Весь процесс сборки самодельного регулятора мощности должен происходить строго по схеме и инструкции при соблюдении правил безопасности.

Диммер работает при высоком напряжении в 220 вольт, в целях безопасности не касайтесь устройства инструментом, а тем более голыми руками.

Однако знайте, что от фланца и, соответственно, симистор током не бьёт – проверено на личном опыте.

Работоспособность диммера следует проверять на лампах накаливания мощностью от 60 до 80 Вт.

Подключать энергосберегающие, светодиодные или другие лампы, в которых включены пусковые устройства и импульсные преобразователи не рекомендуется.

Немного про охлаждение

Для охлаждения необходим, как ни странно, радиатор охлаждения.

Его следует при крепить к фланцу регулирующего элемента, при этом нанести между ними слой теплопроводной пасты.

Подобрать площадь поверхности радиатора необходимо путём проб и ошибок.

По опыту должен сказать, что если ваш самодельный диммер будет установлен на паяльник, лампу накаливания или другой предмет мощностью до 80 Вт, то можно будет обойтись без радиатора.

Если же регулятор будет использоваться в устройстве мощность регулируемой нагрузки которого достигает 1000 Вт, то потребуется радиатор с площадью 200 сантиметров квадратных, такой радиатор при длительной работе (5 часов) у меня нагревался до 90 градусов цельсия.

Ну и для длительных работ с нагрузкой мощностью 3 кВт я брал такой же радиатор, при этом установил дополнительно вентилятор-кулер из компьютера для охлаждения процессора, питание которому обеспечивалось от миниатюрного выпрямителя. При этом всём температура радиатора была комнатной.

Рекомендую следующее видео, в котором автор самостоятельно изготавливает регулятор мощности своими руками:

Как итог.

Сделать самодельный регулятор мощности для ТЭНа мощностью 3 кВт не трудно. Вы можете самостоятельно в этом убедиться, имея при этом базовый набор технических навыков и умений, а также комплектующих конструкции. Используйте схему, что находится выше, для изготовления столь полезного приспособления, которое можно применить во множестве устройств, например, электронагревателях, инкубаторах, вулканизаторах, паяльниках, дрелях, болгарках, просто в лампах накаливания и много где ещё.

Напишите в комментариях, как вы считаете какой регулятор более качественный и надёжный – самодельный или же фабричный?