Пиролиз древесины

Пиролиз древесины еще называют сухой перегонкой. Этот процесс представляет собой разложение древесины в условиях высокой температуры в пределах 450 °C без доступа кислорода. Вследствие такого процесса получаются газообразные и жидкие (в том числе древесная смола) продукты, а также твердый материал — древесный уголь.

Технология пиролиза древесины

Пиролиз является одним из первых технологических химических процессов, которые известны человечеству. Еще в середине XII века этой технологией активно пользовались для получения сосновой смолы, которую применяли для пропитки канатов и просмолки деревянных кораблей. Этот процесс тогда называли смолокурением.

С началом развития металлургической отрасли, возник иной промысел, основанный на сухом пиролизе лесоматериалов, — углежжение. В этом процессе конечным материалом являлся древесный уголь. Началом распространения промышленного использования пиролиза дерева можно называть XIX век. Основным продуктом пиролиза в те времена была уксусная кислота. Сырьем служили лишь лесоматериалы лиственных сортов.

Процесс пиролиза основывается на разных свободно-радикальных реакциях термодеструкции целлюлозы, лигнина и гемицеллюлоз. Эти реакции происходят в условиях температур от 200 до 400°C. Пиролиз древесины является экзотермическим процессом, в ходе которого получается большой объем тепла (примерно 1150кДж/кг).

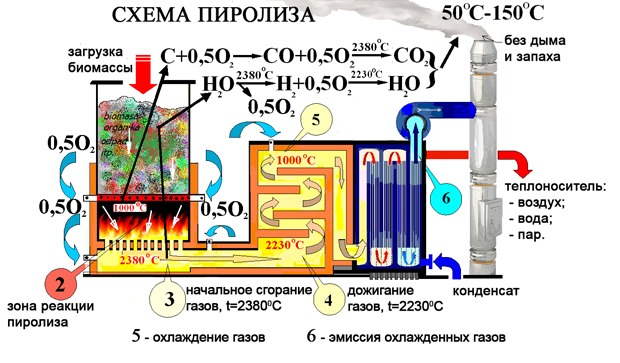

Технологическая схема пиролиза лесоматериалов состоит из таких этапов:

- измельчение древесины

- высушивание измельченной древесины

- пиролиз

- охлаждение и стабилизация угля, чтобы предотвратить самовозгорания

- процесс конденсации паров летучих продуктов.

Наиболее длительной и энергозатратной стадией можно назвать сушку древесины до уровня влажности 15%. Сушка осуществляется в условиях температуры 130-155°C при помощи подвода внешнего тепла. При этом из лесоматериалов удаляется вода, а также меняются некоторые компоненты древесины.

После этого древесина уже начинает разлагаться. Происходит это в пределах температуры от 155 до 280°С. На этой стадии распадаются наименее стойкие ее составные части. При этом выделяются углекислый газ, окись углерода, уксусная кислота.

После этого древесина уже начинает разлагаться. Происходит это в пределах температуры от 155 до 280°С. На этой стадии распадаются наименее стойкие ее составные части. При этом выделяются углекислый газ, окись углерода, уксусная кислота.

Далее температура поднимается до отметки 280-455°С. В этих условиях начинается испарение и образование основного объема продуктов разложения лесоматериалов. При этом происходит активное высвобождение тепла (экзотермический процесс) с выделением большого количества CO2, СО, CH4, эфиров, карбонильных соединений, углеводородов, уксусной кислоты, ее гомологов и метанола. В самом конце удаляется смола.

Затем начинается прокаливание древесного остатка. Температура поднимается более 500°С. Во время этого процесса выделяется и удаляется тяжелая смола, а также СО2, Н2, СО и углеводороды. Это и есть окончание пиролиза, а полученный остаток является древесным углем.

Объем полученных продуктов пиролиза древесины очень различается, все зависит от размера кусков лесоматериалов, температуры процесса, его длительности, а также уровня влажности сырья.

Устройства для осуществления пиролиза

Этот процесс протекает в ретортах. Реторта – это цельносварной металлический сосуд цилиндрической формы. Внутри он имеет диаметр от 2,5 до 2,9 м, а толщина стенок составляет 15 мм. Вверху аппарата есть загрузочное устройство для сырья, а снизу располагается конусная часть и выгрузочное устройство для угля. Реторта имеет высоту около 25 м. Реторта оборудована четырьмя патрубками. Через верхний патрубок выводится парогазовая смесь, через второй вводится теплоноситель, третий отводит нагретые газы из области охлаждения угля, а по четвертому, самому нижнему, вводятся холодные газы, которые охлаждают уголь.

- непрерывного действия

- периодического действия

- полунепрерывного действия.

Кроме этого по принципу обогрева бывают:

- устройства с внутренним обогревом. В таких аппаратах тепло подается к лесоматериалам от теплоносителя в ходе прямого контакта. В качестве теплоносителя выступают горячие топочные газы, которые принудительно загружаются в устройство. В таком случае процесс пиролиза осуществляется более мягко, но объем продуктов разложения примерно в 7-10 раз меньше

- устройства с наружным обогревом. В таких аппаратах тепло подводится посредством металлических стенок реторт, которые обогреваются горячими дымовыми газами.

Самыми распространенными являются устройства полунепрерывного действия. В них древесина загружается периодически, малыми количествами через равные отрезки времени. Парогазовая смесь отбирается непрерывно, а выгрузка угля происходит периодически, порционно.

Самыми распространенными являются устройства полунепрерывного действия. В них древесина загружается периодически, малыми количествами через равные отрезки времени. Парогазовая смесь отбирается непрерывно, а выгрузка угля происходит периодически, порционно.

В устройствах непрерывного действия все стадии процесса происходят одновременно: в верхней части происходит сушка, далее — лесоматериалы прогреваются до температуры разложения, в средней части древесина разлагается, а в нижней — прокаливается и охлаждается уголь.

Быстрый пиролиз древесины

Довольно распространенной разновидностью пиролиза можно назвать быстрый пиролиз, в ходе которого тепловая энергия подводится к исходной смеси на высокой скорости. Весь процесс протекает без доступа кислорода.

Процесс медленного пиролиза сравним доведением воды до точки кипения, а вот метод быстрого пиролиза можно сравнить с попаданием в раскаленное масло капли воды, которое иначе называется взрывное вскипание.

Главные особенности быстрого пиролиза лесоматериалов:

- возможность формирования замкнутого непрерывно текущего технологического производственного процесса

- значительная «чистота» конечных продуктов пиролиза, которая достигается вследствие отсутствия стадии осмоления

- низкая энергоемкость подобного процесса, по сравнению с прочими видами пиролиза

- в этой процессе выделяется большое количество тепловой энергии (экзотермические реакции при быстром пиролизе превосходят эндотермические).

Продукты пиролиза древесины

Сегодня для реализации процесса пиролиза лесоматериалов чаще всего используют лиственные сорта, однако иногда, в ходе комплексной переработки сырья, применяется и древесина хвойных сортов. Конечные продукты пиролиза и их количество зависит от вида древесины. К примеру, из березы можно получить:

- 24-25% древесного угля

- 50-55% жидких отходов (жижки)

- 22-23% газообразных продуктов.

Чем крупнее куски лесоматериалов, тем больше получается твердого остатка.

В ходе переработки жижки, осуществляется отстаивание древесной смолы, ее около 7-10%. В это же время происходят разнообразные превращения компонентов. Из смолы выделяют большое количество ценных продуктов. Чаще всего, это уксусная кислота. Ее получают методом экстракции, с дальнейшей ректификацией и тщательной химической очисткой. После этих действий получается пищевой продукт.

Среди газообразных продуктов пиролиза:

- 45-55% диоксида углерода CO2

- 28-32% оксида углерода CO

- 1-2% водорода H2

- 8-21% метана CH4

- 1,5-3,0% прочих углеводородов.

Технологии пиролиза древесины довольно разнообразны. Тем не менее, большая часть применяемых в мировой практике аппаратов полностью устарела и не отвечает всем современным требованиям. Помимо этого, необходимость в пиролизе лесоматериалов все время снижается, потому что уничтожать столь экологичное сырье довольно расточительно. В тоже время сегодня набирает популярность технология пиролиза опилок.

Пиролиз — технологии, оборудование и описание процесса

Пиролиз – это процесс распада органических и ряда неорганических соединений на молекулярном уровне. Он протекает под воздействием высоких температур, при условии полного отсутствия кислорода.

Описание процесса

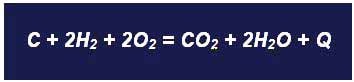

Чтобы описать процесс пиролиза, для начала нужно разобраться с горением. Горение – это процесс быстрого окисления вещества. При этом каждые 2 атома водорода сочетается с 1 молекулой кислорода, а 1 атом углерода – с 2 частицами кислорода.

В результате образуется углекислый газ и вода. Последняя испаряется, поскольку при горении выделяется много тепловой энергии.

Технологический процесс можно описать следующим образом:

- Топливо помещается в закрытый реактор.

- Оно подогревается до температуры в 500 градусов.

- Топливо распадается на углекислый газ, водород и твердый остаток.

- Углекислый газ и водород выходят через специальный трубопровод, а остаток охлаждается.

Пиролиз используется для безопасной утилизации химических веществ, которые могут выделять токсичные соединения при горении.

Формула, заложенная в основу процесса пиролиза.

Формула, заложенная в основу процесса пиролиза.

- практически безотходный процесс;

- КПД около 90%;

- возможность переработки твердого остатка;

- создание невосполнимых ресурсов, в том числе, синтетической нефти;

- получение углеводородов и органических кислот;

- выработка большого количества тепловой энергии.

Большинство видов опасного мусора нельзя сжигать, поскольку они загрязняют атмосферу. Пиролиз – это фактически бездымное горение, поэтому он подходит для утилизации любого мусора.

Условия для проведения

Температура пиролиза – от 200 до 900 градусов. При меньшей температуре процесс не будет активироваться. В качестве теплоносителя допустимо использовать электроэнергию или пиролизный газ.

Методы пиролиза

Выделяют несколько методов пиролиза. Они отличаются по способу нагрева, а также по сырью, подходящему для утилизации таким способом.

Сухой

Сухой пиролиз – это горение, которое протекает при условии полного отсутствия кислорода. Это позволяет полностью предотвратить окисление.

Принцип работы сухого пиролиза.

Принцип работы сухого пиролиза.

В процессе используются дегидратирующие средства. Пиролизные установки работают на электричестве.

Сухой пиролиз может протекать при разных температурных режимах:

| Название | Температура |

|---|---|

| Полукоксование | До 550 градусов |

| Среднетемпературный | От 550 до 800 градусов |

| Высокотемпературный | От 800 градусов |

Сухой метод пиролиза подходит для переработки углеводородных отходов. Твердый остаток, получаемый в процессе, может использоваться в качестве вторсырья для химической промышленности.

Окислительный

Окислительный пиролиз – это самый экологически чистый метод. Сырье в установках нагревается до 900 градусов. Сжигание происходит под воздействием горячих дымовых газов, являющихся катализатором реакции.

Вещество начинает сгорать и выделять тепловую энергию. В результате твердый остаток нагревается до температуры в 16 тысяч градусов.

Современный подход

Помимо вышеописанных, в промышленности используется несколько современных методов утилизации.

- Каталитический низкотемпературный. Пиролиз происходит при воздействии низких температур – до 200 градусов. Реакция проходит под воздействием катализаторов. В результате сырье распадается на твердый остаток, который по эксплуатационным качествам превосходит вторсырье.

- Инициированный. Используется для обработки углеводородов. В реакции используются так называемые «инициаторы». Благодаря этому количество твердого и жидкого остатка увеличивается.

- Термоконтактный. Катализатором реакции выступает расплавленный металл, частички нагретого огнеупорного материала. В результате образуется большое количество тепловой энергии, появляется меньше кокса.

- Гидропиролизный. Проводится под воздействием высоких температур в 900 градусов, а также воды, которая подается под давлением в 100 бар. Вместо кокса выделяется больше углеводородов и смолы.

Схема современного технического решения по переработке ТБО.

Схема современного технического решения по переработке ТБО.

Современные методы пиролиза эффективнее, экологически чище и приносят больше пользы.

Продукты пиролиза

Пиролизная смола активно используется в химической промышленности.

Продуктами пиролиза могут выступать:

- бензин;

- дизельное топливо;

- синтетический газ;

- древесный уголь.

Твердый остаток может использоваться в качестве вторсырья на перерабатывающих предприятиях. Пиролизный газ и тепловая энергия активно используется в промышленности, а также в быту, выступая заменой электрификации и газификации участка.

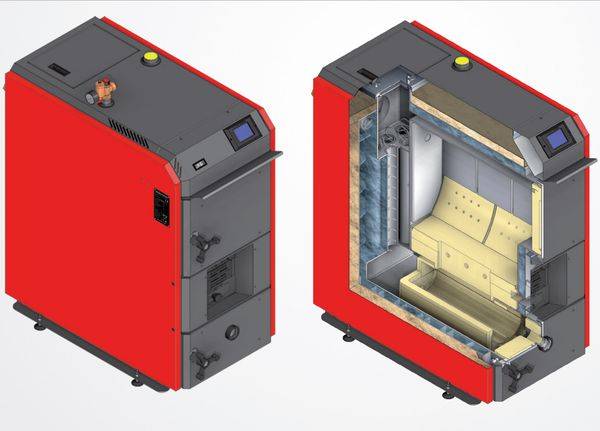

Типы установок

Установки, вырабатывающие пирогаз, делятся на бытовые и промышленные. Бытовые обладают сравнительно небольшими размерами.

Пиролизные установки различаются по следующим параметрам:

- производительность;

- вес;

- габариты;

- мощность;

- источник энергии;

- количество уровней.

В быту используются небольшие и малогабаритные установки, однако даже они способны обеспечить тепловой энергией участок небольших размеров.

Виды по типу сжигаемого материала

Все установки также отличаются по типу перерабатываемого сырья. Где-то используется гидропиролиз, где-то – сухой метод.

Пиролиз ТБО

Безопасная переработка мусора, в процессе которой не выделяются вредные соединения, — одна из главных задач экологии. Пиролиз помогает значительно сократить агрессивное воздействие ТБО на окружающую среду. При этом в процессе утилизации появляется твердый остаток, который можно использовать в качестве вторсырья.

В установках можно перерабатывать отходы:

- деревообрабатывающей промышленности;

- электротехники;

- автопрома;

- фармацептической промышленности.

В процессе утилизации не образуется тяжелых металлов, только биоразлагаемые и безопасные материалы.

Пиролиз метана

Утилизация метана проходит на разных температурных режимах. Сначала под воздействием высоких температур газ распадается на ацетилен. Однако это бесполезно и не имеет никакого экономического оправдания.

После этого в установку добавляют активированный уголь, утилизация проходит на низких температурах. В результате начинается реакция тримеризации.

Пиролиз древесины

Другое название – древесный крекинг. Обработка проходит при температуре в 2 тысячи градусов. В результате вырабатывается большое количество оксида углерода, а также тепловая энергия.

После этого пиролизная установка разогревается до 5 тысяч градусов. В результате вырабатывается метанол, смола, ацетон и уксусная кислота. Помимо этого образовывается древесный уголь.

Использование в быту

Пиролиз углеводородов нашел широкое применение в быту. Установки используют для выработки дешевой тепловой энергии.

Пиролизные котлы

Пиролизные котлы с естественной подачей кислорода – это тепловые установки с высоким коэффициентом полезного действия. В качестве источника используется древесина, а также выделяемый в процессе древесный газ.

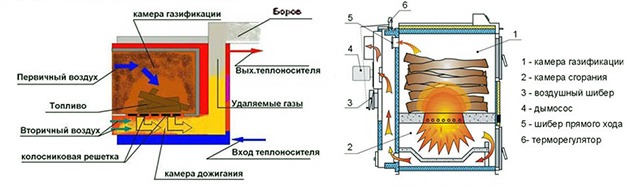

Сравнение обычного твердотопливного котла и пиролизного.

Сравнение обычного твердотопливного котла и пиролизного.

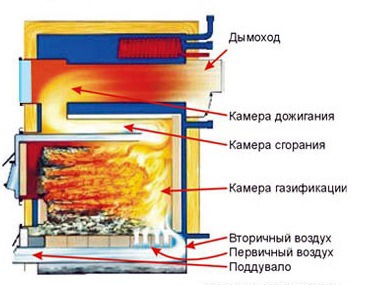

Бытовая установка состоит из двух камер сгорания. В первой древесина преобразуется в газ под воздействием высоких температур. Во второй камере оказываются трудно сгораемые остатки.

Они утилизируются при температуре свыше 1 тысячи градусов, вырабатывая тепловую энергию.

Очистка духового шкафа

Простые пиролизные установки используются в процессе самоочистки в современных шкафах.

Под воздействием высоких температур грязь и налипший жир карбонизируется. Процесс занимает до четырех часов.

После этого образовывается пепел, который легко стирается обычной тряпкой или губкой.

Получение древесного угля

Бытовые установки используются также для получения древесного угля. В специальных установках утилизируется древесина лиственных или хвойных пород. В процессе появляются уголь, смола и газ.

Переработка происходит в 2 этапа. Для начала при температуре в 300 градусов начинается выработка большого количества тепловой энергии. Затем, при 500 градусах, образуется твердый остаток – древесный уголь.

Промышленный пиролиз

Пиролизные установки активно применяются в промышленности.

Они могут использоваться для:

- переработки отходов промышленности;

- переработки ТБО;

- получения углеводородов;

- переработки метана;

- получения древесного угля.

Технологическое оформление

Переработка сырья в промышленных пиролизных установках проходит на нескольких этапах.

Оборудование состоит из нескольких узлов:

- Пиролиза. Состоит из нескольких печей, где и происходит непосредственная переработка.

- Разделения продуктов. Продукты пиролиза делятся на воду, смолы и пиролизный газ.

- Компримирования. Пирогаз сжимается под высоким давлением.

- Осушки. Из продуктов пиролиза удаляется воды.

- Глубокое охлаждение. Пирогаз охлаждается до низкой температуры.

Сырьевая база

Сырье пиролиза в европейских странах и в России отличается по составу.

Процентное соотношение в мире следующее:

| Процентное соотношение | Сырьё |

|---|---|

| 27% | Этан |

| 14% | Бутан |

| 53% | Нафта |

| 5% | Керосино-газойлевые фракции |

В России сырьем также выступают легкие углеводороды широкой фракции, а керосино-газойлевое сырье не используется. При этом их доля постоянно увеличивается, в связи с растущими объемами добычи нефти.

Производство низших олефинов

Не так давно был опубликован рейтинг стран по производству низших олефинов.

- Америка – мощность в 27 тысяч в год.

- Япония – 7 тысяч в год.

- Саудовская Аравия – 5,6 тысяч в год.

- Корея – 5,4 тысяч в год.

- Германия – 5,4 тысячи в год.

- Канада – 5,3 тысячи в год.

- Китай – 4,9 тысяч в год.

- Нидерланды – 3,9 тысяч в год.

- Франция – 3,4 тысячи в год.

- Россия – 2,8 тысяч в год.

Из этого можно сделать вывод, что пиролизные установки в промышленности России пока не получили должного распространения.

Технологическая схема

Пиролизное горение проходит по сложной технологической схеме.

Пример схемы пиролизной установки.

Пример схемы пиролизной установки.

Предварительный подогрев

На этом этапе сырье нагревают, после чего смешивают с водяным паром, добиваясь концентрации в 0,5.

Наличие водяного пара позволяет избежать обратной реакции. После этого сырье подогревают до 500 градусов.

Печь пиролиза

Реакция происходит в змеевиках пиролизной печи на протяжении примерно 0,6 секунд.

Схема работы печи пиролиза.

Схема работы печи пиролиза.

Обработка происходит под воздействием высоких температур в 800 градусов, что позволяет увеличить выработку олефинов.

Блок захолаживания

Захолаживание происходит при помощи воды, а также жидкой части продукта С9+.

Способ охлаждения исходного газа.

Способ охлаждения исходного газа.

Так называемый квенчинг подразумевает подачу охлажденного сырья в холодные продукты горения, благодаря чему реакция пиролиза моментально останавливается.

Блок фракционирования

Газ попадает в блок фракционирования. Тяжелые компоненты выходят из куба колоны.

Легкие охлаждаются, после чего разделяются на газ и жидкость. После этого газ сжижается, охлаждается и подается в деметанизатор.

Деметанизатор

На этом этапе из смеси выделяются углеводородные компоненты или бензин. Неконденсированный газ используется в качестве топлива, а также для захолаживания сырья.

Остальной газ подается в деэтанизатор.

Деэтанизатор

На этом этапе технологического процесса ацетилен превращается в этилен.

Блок колонны деэтанизатора.

Блок колонны деэтанизатора.

После этого смесь компонентов С2 разделяется в ректификационной колоне.

Депропанизатор

На этом этапе металацетилен превращается в пропилен.

Схематическое изображение работы блока депропанизатора.

Схематическое изображение работы блока депропанизатора.

После этого он также подается в ректификационную колону.

Дебутанизатор

Дистилят смешивается с газами и используется в качестве топлива для печи. Тяжелые углеводороды отправляются на разделение.

Колонны разделения фракций

На последнем этапе тяжелые углеводороды разделяются на ароматические. Выделяется этилен, пропилен.

Перспективы применения

Пиролиз – это экологически чистый способ переработки мусора, в том числе промышленных отходов. При использовании пиролизных установок в атмосферу не выделяются токсические соединения.

Кроме того, в процессе образуется вторсырье, а также дешевая тепловая энергия.

Что такое пиролиз

Мало кто из домовладельцев хорошо понимает, что такое пиролиз и каким образом он происходит. Зато все наслышаны о пиролизных котлах, чьи невероятно высокие показатели нам неустанно рекламируют их производители и продавцы. Но рядовые пользователи уже стали привыкать к подобного рода рекламным кампаниям, сопровождающим практически любой товар, и относятся к ним с настороженностью. Цель данной статьи – объяснить, как на самом деле протекает процесс пиролиза, в каких сферах применяется, а также оценить его использование в твердотопливных котлах.

Пиролиз древесины

Как химический процесс это явление сопровождает горение любой биомассы. В этом нетрудно убедиться, если провести простой опыт: положить на раскаленную металлическую поверхность небольшой кусок сухой древесины. Многим из нас и так известно, что будет дальше, даже опыт проводить не нужно. Сначала дерево обуглится, станет дымиться, а потом может вспыхнуть и сгореть либо просто истлеет.

От воздействия высокой температуры происходит термическое разложение (деструкция) древесины, в результате которого выделяются различные горючие газы. Их количество зависит от температуры нагрева, вот почему лучина на горячей поверхности возгорается далеко не всегда. Когда температура не превышает 450 °С, газов выделяется немного, они не достигают нужной концентрации и не вспыхивают. Процесс разложения щепки затянется на длительное время и закончится горсткой пепла.

От воздействия высокой температуры происходит термическое разложение (деструкция) древесины, в результате которого выделяются различные горючие газы. Их количество зависит от температуры нагрева, вот почему лучина на горячей поверхности возгорается далеко не всегда. Когда температура не превышает 450 °С, газов выделяется немного, они не достигают нужной концентрации и не вспыхивают. Процесс разложения щепки затянется на длительное время и закончится горсткой пепла.

Оптимальная температура пиролиза древесины, при которой образуется большое количество горючих газов, лежит в диапазоне 600—900 °С. Если поверхность под щепкой разогрета до такой степени, то возгорание древесины неизбежно благодаря высокой концентрации газов. После вспышки процесс резко ускорится, поскольку теперь он подпитывает теплом сам себя и лучина быстро истлеет. Если же ограничить к ней доступ кислорода, то возгорания не произойдет, а разложение будет идти с прежней скоростью. Это дает возможность отвести образующиеся газы и использовать для разных целей.

Надо понимать, что дерево никогда не горит само по себе, возгораются образующиеся пиролизные газы, для чего нужна высокая температура. Вот почему от спички не удастся разжечь толстое полено, слишком мало подводится тепла. Для тонкой щепки его будет достаточно, реакция с выделением газа начнется быстро, что и приведет к появлению пламени.

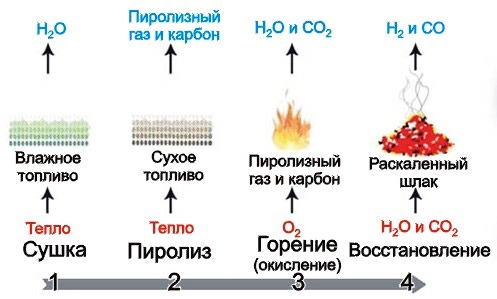

Итак, пиролиз – это химическая реакция деструкции вещества, вызываемая воздействием высокой температуры. В естественных условиях она протекает совместно с горением. Последовательность хода процесса покажем на примере древесины:

- нагрев вещества от внешнего источника тепла;

- при температуре около 300 °С начинается процесс разложения вещества и выделения горючих углеводородов;

- так как доступ кислорода не ограничивается, а тепло подводится в виде открытого пламени, при достижении 500 °С количество газов возрастает и происходит их возгорание;

- реакция горения протекает самостоятельно, без внешнего источника тепла. Сжигаемые углеводороды обеспечивают нужное количество теплоты для дальнейшего термического разложения древесины.

Сфера применения пиролиза

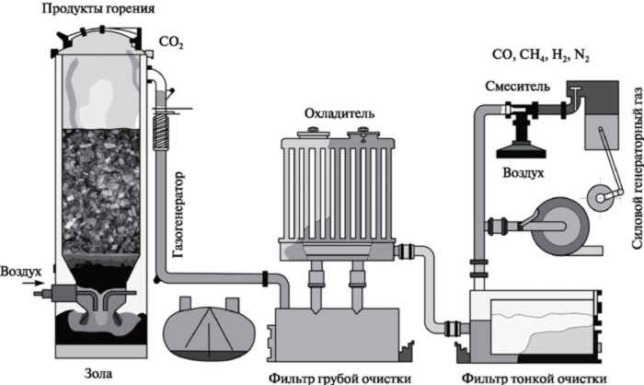

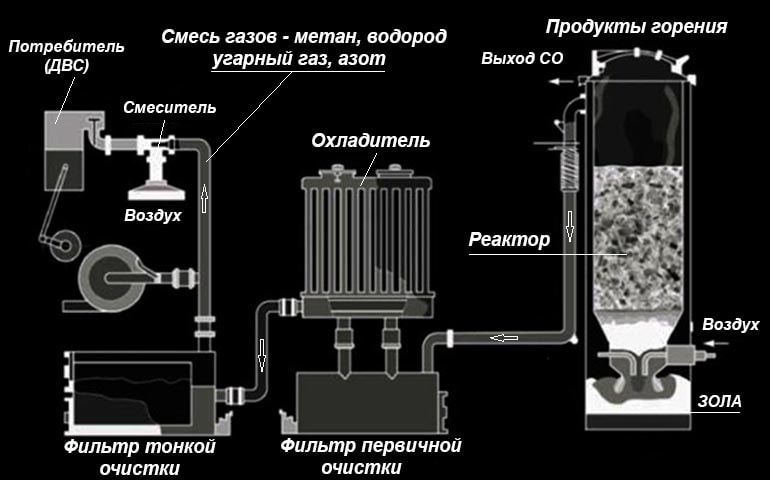

В идеальном варианте пиролиз древесины происходит в закрытом пространстве без поступления кислорода и с постоянным подведением тепла извне. Чтобы не расходовать для этой цели дорогие энергоносители, для поддержания процесса используют часть конечного продукта – смесь горючих газов. В состав смеси входит метан, угарный газ (СО) и водород, из негорючих веществ в ней присутствуют углекислый газ и азот.

Получение газообразного горючего из различных отходов деревообработки – это и есть основная сфера применения пиролиза древесины в промышленности.

Основное оборудование для технологического процесса — это пиролизные печи (газогенераторы), блоки охладителей и фильтров. Сырье в виде опилок, щепы и прочих отходов загружается в печь и там сжигается при минимальной подаче воздуха. Поскольку производительность установки напрямую зависит от температуры, то в промышленности зачастую применяют так называемый быстрый пиролиз, когда сырье разогревается с высокой скоростью. Смесь газов проходит охлаждение и фильтрацию, после чего закачивается в резервуары для дальнейшей обработки.

С точки зрения получения полезных химических соединений дерево не так интересно, как уголь. Если последний подвергнуть обработке таким же способом, то можно получить множество ценных веществ. Правда, чтобы вызвать полноценный пиролиз угля, необходимо обеспечить более высокую температуру. Зато после проведения определенных технологических процессов вырабатываются следующие продукты:

- кокс: незаменимый компонент, участвующий в плавке стали;

- аммиак: необходим для производства удобрений;

- толуол: исходный элемент для изготовления разных красителей, а еще – взрывчатки (тринитротолуола);

- анилин: входит в состав красок и эмалей, изготавливаемых химическим путем.

Перечисленные продукты пиролиза угля – лишь малая часть списка, более полная картина показана на иллюстрации:

О пиролизных котлах

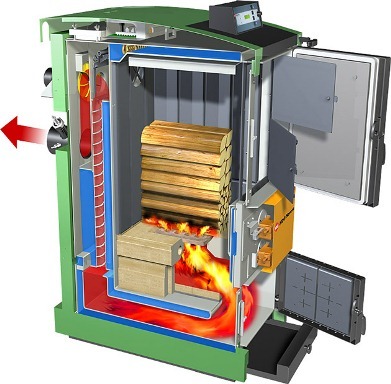

Эта группа твердотопливных агрегатов отличается от традиционных котлов прямого горения наличием двух камер вместо одной. По задумке, в первичной камере сжигания идет процесс газификации твердого топлива при подаче недостаточного количества кислорода, а во второй – дожигание выделяющихся пиролизных газов при добавлении вторичного воздуха. Но так ли это происходит технология сжигания на самом деле? Чтобы это понять, надо рассмотреть конструкцию теплогенератора.

На данный момент существует 2 вида пиролизных котлов, разберем устройство каждого подробнее. Самая популярная конструкция – когда первичная топка находится над вторичной. Между ними имеется форсунка прямоугольного сечения, сделанная из огнеупорного кирпича. А теперь внимание: воздух в главную топку нагнетается с помощью вентилятора, частично попадая и в нижнюю камеру для дожигания газов. То есть, принцип пиролиза нарушен изначально, так как вместо ограничения по кислороду вентилятор создает его избыток.

Что это дает? Полное и эффективное сжигание дров, так что и золы не остается. Но этому есть объяснение: сухое дерево не оставляет после себя золы, а только легкий пепел, половина которого просто выдувается вентилятором через форсунку в дымоход. По всем признакам данной конструкции можно присвоить название «котел верхнего дутья», поскольку вентилятор нагнетает воздух в верхнюю камеру. За счет этого возрастает температура горения, увеличивается выход газа, но он тут же сгорает, проходя через форсунку. Подобный алгоритм работы имеет мало общего с химической реакцией пиролиза.

Котел с естественной подачей кислорода

В другом типе теплогенераторов камеры расположены наоборот: главная топка снизу, вторичная – над ней. Форсунки нет, вместо нее устроен обычный газоход, соединяющий камеры между собой. Вентилятора здесь нет, воздух в обе топки подается естественным путем – за счет тяги дымохода. Причем подача осуществляется по раздельным каналам. Следует отметить, что в данном случае процесс пиролиза древесины организован лучше, горение в топливнике происходит с малым расходом воздуха, его поступление ограничено заслонкой.

Проблема здесь в другом: при закрытой воздушной заслонке падает и температура процесса, выход газа снижается. Воздуха для вторичной камеры тоже не хватает, так что она превращается в обычный газоход, где продукты горения отдают свое тепло стенкам водяной рубашки. Если же заслонку открыть, горючих газов образуется больше, но они станут гореть в основной топке, попадая во вторую лишь частично. Подобные пиролизные котлы больше напоминают агрегаты прямого горения, где дымовые газы делают несколько ходов для лучшей теплоотдачи. Да и по отзывам пользователей они не могут похвастать повышенной эффективностью.

Выводы

Химическая реакция термического распада углеводородов широко применяется в промышленности не только для получения газообразного топлива, но и с целью синтеза всяких полезных веществ. Организовать пиролиз древесины в домашних условиях вполне реально, но целесообразность этого мероприятия крайне низка. А вот дровяные котлы, называемые пиролизными, имеют к этому процессу весьма посредственное отношение, хотя стоят гораздо дороже обычных.

Что такое пиролиз Определение, понятие о процессе

Описание процесса

Потребность в экологичном оборудовании для переработки химических отходов у нашего общества появилась уже давно. Первые пиролизные котлы стали запускать еще в конце позапрошлого века. А создание современных пиролизных агрегатов решило сразу несколько вопросов:

- экологическая составляющая;

- возможность накапливать результаты сжигания;

- экономическая выгода.

Впрочем, экономический аспект использования пиролиза рассчитан на перспективу. Пиролиз достаточно недешевое удовольствие. Он требует соответствующего оборудования и специально обученный кадровый состав.

Зато в работе пиролизные установки практически автономны. Агрегатам требуется электроэнергия только для запуска, дальнейшая работа котла осуществляется за счет производимых в процессе сжигания ресурсов. При этом избытки вырабатываемой энергии и пара можно использовать для бытовых целей, перенаправляя их коммунальные сети.

В России пиролиз только начинает набирать популярность, тогда как в Европе без установок для пиролиза не обходится ни одно крупное предприятие. Причин такой востребованности пиролиза довольно много:

- безотходный способ переработки мусора и всевозможных загрязнений промышленного характера;

- уровень КПД от пиролиза составляет 90 %;

- возможность получения новых соединений, вторсырья;

- создание невосполнимых ресурсов, таких как синтетическая нефть;

- получение углеводородов, органических кислот и других химических элементов;

- источник теплоснабжения предприятий.

Исходя из выбора сырья для переработки, пиролизная реакция может протекать при разных температурных режимах. Конечный результат при этом, также будет различаться по составу химических элементов.

В зависимости от температуры нагрева печи и дополнительным составляющим пиролиза, перегонку принято разделять на две разновидности: сухая и окислительная.

Использование в быту

На бытовом уровне технологии пиролиза применяются для получения тепла и древесного угля, эффективной очистки духовок от трудно удаляемого нагара.

Пиролизные котлы для отопления

Благодаря особой конструкции у пиролизных котлов с естественной подачей кислорода высокий КПД. Сырьем служат древесина и древесный газ. При их сжигании образуется мало вредных для окружающей среды веществ. Количество производимого тепла зависит от качества топлива. Некоторые котлы рассчитаны на щепу, топливные гранулы, уголь, кокс.

Главная часть устройства — две камеры сгорания, у каждой из которых своя функция. В верхней сырье высушивается, превращается в древесный газ. Там же сгорают некоторые составляющие газа.

Трудно сжигаемые попадают в нижнюю камеру, где преобразуются в тепло при температуре выше 1000 °C.

Очистка духового шкафа

Большинство новых моделей духовок способны самоочищаться. Происходит это за счет высокой температуры. Грязь внутри духового шкафа карбонизируется, отпадает сама или легко удаляется. Этот процесс, занимающий около трех часов, относительно энергоемкий: расход электроэнергии в среднем составляет 3-4 кВт⋅ч. Пепел устраняется влажной губкой после охлаждения устройства. Перед пиролитическим самоочищением убирают решетки, кастрюли, противни.

Для получения древесного угля

При переработке древесины лиственных или хвойных пород образуются древесные:

- уголь,

- уксус,

- газы,

- смола.

В зависимости от температуры выделяют несколько фаз процесса. Когда она поднимается выше 280 °C, начинается сильная экзотермическая реакция, высвобождается много энергии. В последней фазе (t>500 °C) из дымовых газов при их прохождении через обугленные слои выделяются горючий монооксид углерода и водород. Твердый остаток — красный, черный или белый уголь.

Окислительный пиролиз

Этот вид пиролиза можно назвать самым экологичным и продуктивным. Он применяется для обработки вторсырья. Реакция проходит при высоких температурах. Например, при пиролизе метана, он смешивается с кислородом, частичное сгорание вещества выделяет энергию, которая нагревает оставшееся сырье до температуры 16000 ºС.

Окислительный пиролиз используют для того, чтобы обезвредить промышленные отходы с повышенным содержанием нефти. А также для переработки пластика, резины и других материалов, не поддающихся естественному разложению в природной среде.

«Окислительный пиролиз позволяет перерабатывать сырье различных консистенций. В том числе материалов в жидком и газообразном состоянии».

Внедрение метода на бытовом уровне

Жить в пригороде становится все более популярно. Однако далеко не все горожане готовы к заготовке дров, а газификация поселков и дачных участков решается довольно туго.

Альтернативой традиционным способам утепления жилых помещений выступают бытовые пиролизные котлы. Сегодня они не просто становятся источником энергии практически из мусора, но оснащены современной электроникой и принудительной вентиляцией. Бытовые котлы «Пиролиз 43» – одна из популярных моделей, представленная рынке подобных товаров. Оборудование имеет два котла сжигания, что гарантирует дожег образующих паров, газов, прочего. Это делает их использование преимущественным во всех отношениях: экономично, безопасно, эффективно.

Причем для использования данной модели котла также подходят дрова, но специалисты подчеркивают: топливо в котлах скорее тлеет, чем горит, плюс дополнительный дожег, – обеспечивают существенную экономию ресурсов.

Зола почти не образуется, а значит владельцам не придется долго думать над очисткой оборудования в процессе эксплуатации. Последнее, что важно для бытовых пользователей – это возможность выбирать котел подходящего дизайна (в том числе и его цвет).

Виды сухого пиролиза

Сухой пиролиз один из самых востребованных в промышленности. С его помощью получают топливо, различные химические соединения и обезвреживают вторсырье. Используя разные температурные режимы пиролиза получают газ, жидкие и твердые продукты сгорания.

Разогрев котла до максимальной температуры в 5500 ºС, считается низкотемпературным режимом. При таких температурах образования газов практически не происходит. Работа направлена на производство полукоксов (в промышленности их активно используют в качестве топлива) и смол, из которых в дальнейшем производят искусственный каучук.

Протекание пиролиза при температурах от 550 до 9000 ºС считается низкотемпературным, но фактически, учитывая технические возможности, принадлежит к среднему температурному режиму. Его использование целесообразно при необходимости производства пиролизного газа и твердых осадков. При этом исходное сырье может включать фракции неорганического происхождения.

Течение пиролиза при температуре выше 9000 ºС считают высокотемпературной реакцией. Работа котла при максимальной температуре в 9000 ºC позволяет получать твердые материалы (кокс, древесный уголь и другие) с низкой долей выделяемого газа.

Выгонка с использованием более высоких температурных режимов нужна для получения преимущественно газообразных веществ. Практическая польза от высокотемпературного режима заключается в том, что полученные газы можно использовать в качестве топлива.

«Высокотемпературный пиролиз не требователен к содержанию перерабатываемого сырья. При использовании низкотемпературного режима необходимо соблюдать все этапы подготовки, включая сушку и сортировку».

Пиролиз

ПИРОЛИЗ (от греч. pyr — огонь, жар и lysis — разложение, распад * а. pyrolysis; н. Pyrolise; ф. pyrolyse, thermolyse; и. pirylisis) — разложение веществ под действием высоких температур. Обычно термин используют в более узком смысле и определяют пиролиз как высокотемпературный процесс глубокого термического превращения органических соединений, например нефтяного и газового сырья при 700-900°С.

Промышленное значение имеет в основном пиролиз нефтяного и газового сырья. Применяется также пиролиз твёрдых топлив (древесины, каменных и бурых углей, торфа, сланца).

Первые заводы пиролиза построены в России (в Киеве и Казани) в 70-х гг. 19 века пиролизу подвергали преимущественно керосин с целью получения газа для освещения. Позднее была доказана возможность выделения из смолы, образующейся при пиролизе, ароматических углеводородов. Во время 1-й мировой войны 1914-18 пиролиз широко применялся в связи с получением толуола (сырья для производства сильного взрывчатого вещества — тротила).

Цель пиролиза нефтяного сырья — получение углеводородного газа с высоким содержанием непредельных углеводородов; сырьём для пиролиза являются также газообразные углеводороды (этан, пропан, бутан и их смеси). Продукты пиролиза — главным образом этилен, в некоторых случаях пропилен, бутилен и бутадиен. Побочные полезные продукты пиролиза — смолы, содержащие моно- и полициклические арены (бензол, толуол, ксилолы, нафталин, антрацен и др.). При пиролизе этана, пропана, бензина и газойля образуются этилен, водород, сухой газ (CH4+ С2Н6), а также дополнительно фракция С3 из пропана, бензина и газойля, фракция О из бензина и газойля, лёгкое и тяжёлое масло из бензина и газойля. Максимальный выход газа достигается при пиролизе газообразного сырья — этана, пропана, н-бутана. Из жидкого сырья предпочтителен парафинистый бензин с пониженной температурой конца кипения. С максимальным выходом этилен образуется из этана при 1000°С, времени контакта 0,01 с.

В промышленности распространён пиролиз бензина в трубчатых печах: смесь бензина с водяным паром нагревают до 840-850°С, а затем быстро охлаждают в «закалочном» аппарате для предотвращения пиролитического уплотнения непредельных углеводородов. Парогазовую смесь отделяют от тяжёлой смолы, воды, разделяют газ и лёгкое масло пиролиза. После перегонки жидких продуктов на установке пиролиза получают 4 фракции с температурами кипения: до 70°С, 70-130°С (бензольно-толуольная), 130-190°С (С8-С9) и выше 190°С (тяжёлая смола). Фракция Cs содержит более 50% непредельных углеводородов, в т.ч. циклопентадиен и изопрен. Фракцию 70-130°С гидрируют, из неё извлекают бензол и толуол. Фракция 130-190°С содержит ксилолы и этилбензол (10-12% по массе), стирол, инден, дициклопентадиен и другие соединения. Из тяжёлой смолы отгоняют фракцию 190-230°С с целью выделения нафталина. Тяжёлая часть смолы содержит смолисто-асфальтеновые компоненты и используется как сырьё для производства сажи или беззольного кокса. Выход жидких продуктов пиролиза составляет (% по массе): 2-3 из этана, 7-10 из пропана, 8-10 из н-бутана, 12-15 из пропан-пропиленовой фракции, 20-30 из бензина, 40-50 из керосино-газойлевой фракции. Мировое производство пиролизного этилена для получения полиэтилена, этанола, стирола, окиси этилена и других продуктов превышает 50 млн. т в год.

Пиролиз (коксование, карбонизация, дегазация) твёрдых топлив (угля, торфа, сланца, древесины) осуществляется при высоких до 900-1050°С, средних до 700°С и низких температурах до 500-550°С. Основная масса продуктов пиролиза образуется при температурах (°С): каменный уголь 300-500, бурый уголь 250-450, антрацит 400-550, торф и древесина 150-400. В продуктах пиролиза содержатся летучие, жидкие и твёрдые вещества: Н2, CO, CO2, CH4, С2Н4, Н2S, NH3, Н2О, бензол, (NH4)2SO4, каменноугольная смола, остаток — кокс или полукокс. Выход продуктов пиролиза на 1 т угля составляет: до 300 нм3 газа, до 10 кг сырого бензола, до 3 кг NH3 и Н2S, до 120 л подсмольной воды, до 90 л смолы, до 700 кг полукокса. Смола состоит из более 400 циклических углеводородов и гетероатомных соединений типа нафталина и его производных, антрацена, фенола, производных пиридина, хинолина, тионафтена и др. Ректификацией смолы получают фракции (°С): до 170 лёгкое масло, 170-210 фенольную, 210-230 нафталиновую, 230-270 поглотительное масло, 270-360 антраценовую, остаток — пек. Пиролиз используется при геохимических исследованиях нефтематеринских пород для оценки их генерационного потенциала.

Пиролиз ТБО

Экологически чистая переработка мусора – одно из ключевых направлений использования пиролиза. Данные агрегаты позволяют в разы сократить негативное воздействие антропогенного фактора на окружающую среду.

В процессе пиролиза распадаются биоактивные вещества, не выплавляются тяжелые металлы. После термического распада в пиролизных котлах практически не остается невостребованных отходов, что позволяет значительно сократить площади, для их дальнейшего хранения.

Так, например, сжигая 1 тонну покрышек мы загрязняем атмосферу 300-ми кг сажи. Кроме того, в воздух поступает около 500 кг токсичных веществ. Переработка того же материала в пиролизных установках позволяет использовать резину в энергетических целях, получать вторсырье для дальнейшего производства и значительно сокращает вредные выбросы.

Снизить вредное воздействие на окружающую среду удается благодаря многоступенчатой системе переработки. В процессе пиролиза отходы проходят четыре этапа утилизации:

- первоначальную сушку;

- крекинг;

- дожигание остатков переработки в атмосфере;

- очистку полученных газообразных веществ в специальных поглотителях.

Пиролизные установки позволяют перерабатывать отходы:

- деревоперерабатывающих предприятий;

- фармацевтической отрасли;

- автопрома;

- электротехники.

Метод пиролиза успешно справляется с полимерами, отходами канализации и бытовым мусором. Нивелирует воздействие на природу нефтепродуктов. Отлично подходит для утилизации органических отходов.

Единственный минус пиролизных агрегатов обнаруживается при переработке сырья, содержащего хлор, серу, фосфор и другие ядовитые химикаты. Продукты полураспада этих элементов под действием температуры могут соединяться с другими веществами и образовывать токсичные сплавы.

Необходимость в пиролизных установках

Главная проблема утилизации мусора и других отходов ТБО обсуждаемым методом, это найти эффективный и недорогостоящий способ для улавливания испарений, возникающих во время сжигания. При горении выделяются хлор, фосфор, сера. Более того, некоторые отдельно взятые случаи сжигания отличаются присутствием реакции взаимодействия хлора с другими продуктами сжигания, в результате чего могут образовываться просто ядовитые соединения.

Современные установки решают ряд описанных трудностей. Например, ограниченность доступа кислорода сокращает вероятность образования токсинов: фуран, бензапирен, прочих.

Возможность создания циклических комплексов переработки отходов ведет к почти безотходному производству. Достигается максимальная экономия энергетических ресурсов. Кроме того, образующийся в результате шлак идет на ремонт дорог, что дополнительно повышает экономическую значимость переработки.

Расширяется круг вероятных мест размещения заводов (даже на территории городов). Поскольку в идеале не должно быть выбросов в окружающую среду: отсутствие газообразных ядовитых испарений, исключение образования производственных стоков (все собирается и циклически перерабатывается).

Последнее преимущество, все перечисленные возможности выполняются на довольно компактном оборудовании, без огромных труб, высоких устрашающих зданий. Организовать производство вторичных отходов вполне реально в небольшом ангаре.

Видео – пиролизные установки для утилизации отходов:

Пиролиз древесины

Эту процедуру еще называют древесным крекингом, а зародилась она именно в России. Прообраз современного агрегата еще в незапамятных временах изобрели наши углежоги. Для получения древесного угля без доступа воздуха, они воспламеняли древесину под слоем земли.

Сегодня этот процесс гораздо совершеннее и проходит в несколько этапов. Начинается крекинг при разогреве до 2000 ºС. На этом этапе выделяется большое количество оксида углерода. Если продолжить его сжигание в атмосфере, то удастся получить огромное количество энергии.

Затем котел разогревается до 5000 ºС. В этом температурном режиме получают метанол, смолы, ацетон и уксусную кислоту. Кроме этого вырабатывается твердый углерод, больше известный, как древесный уголь.

Что такое пиролиз Определение, понятие о процессе

Применение процесса пиролиза древесины

Для получение желаемого результата пиролиза древесины, должен проходить в замкнутом пространстве, обязательное условие – невозможность поступление кислорода и непрерывная подача необходимых температур из вне. Для того, что б не подключать дорогие носители тепла, для поддержки данного явления часто пользуются итогами конечного результата – горючие газы.

Основная сфера, где актуально использование процесса пиролиза в промышленности – всевозможные отходы обработки дерева, они хорошо поддаются пиролизу, и из них получают газообразное горючие. Так же очень распространенно использование пиролиза для оборудования технического процесса. Это могут быть, пиролизные печи, газогенераторы, блоки охладителей и фильтры. Для этого берут опилки, щепки и т.д., которые погружают в печь и там сжигают без доступа кислорода. В промышленной сфере очень часто используют быстрый пиролиз – это, когда сырье нагревается максимально оперативно. Полученная смесь газов проходит охлаждение, фильтрацию, топом попадает в специальные резервуары для следующих этапов.

Схема работы пиролизного котла

Но стоит сказать, что древесина не совсем оправдывает надежды, возложенные на нее, для целей получения полезных газов, тут лучше показывает себя уголь, из него можно получить большое количество полезных веществ. Но для их максимального получения из угля, необходимо его подвергать более высоким температурам, чем дерево. Уголь во время полноценного пиролиза, будет выделять такие вещества, как: анилин, аммиак, толуол, кокс.

1 Теоретическая часть

1.1 ЧТО ТАКОЕ ПИРОЛИЗ?

Пиролиз (от др.-греч.— огонь, жар и разложение, распад) — термическое разложение органических и многих неорганических соединений. В узком смысле, разложение органических природных соединений при недостатке кислорода. В более широком смысле — разложение любых соединений на составляющие менее тяжёлые молекулы или элементы под действием повышения температуры.

Пиролиз также можно назвать сухой перегонкой, а в качестве сырья могут быть различные газообразные углеводороды (этан, пропан), сырая нефть, соединения, содержащие органические компоненты, такие как древесины, уголь, торф и т. д.

Пиролиз древесины — первая стадия горения древесины. Всем знакомые языки пламени на горящих дровах, сучьях в костре, образуются за счёт горения не углерода самой древесины, а газов — летучих продуктов пиролиза. При пиролизе древесины (450—500 °C) образуется очень много различных веществ, наибольшие концентрации в газообразных продуктах пиролиза имеют: метиловый спирт, (поэтому метанол носит устаревшее название «древесный спирт»), уксусная кислота, ацетон, бензол, фуран и др. Нелетучие продукты неполного пиролиза — жидкие и пастообразные смолы. Конечным продуктом полного пиролиза древесины является почти чистый углерод — древесный уголь. Для осуществления процесса пиролиза в настоящее время обычно применяют древесину лиственных пород, реже – древесину хвойных пород.

Пиролиз твердого топлива имеет ту же сущность, что и жидкообразного. При расщеплении молекул твердого топлива образуется обогащенная углеродом твердая фаза (кокс, уголь) и газовая, содержащая пары углеводородов (пиролизный газ).

Пиролизный газ получается в процессе термохимических превращений твердого топлива как в условиях без доступа воздуха при нагревании до 500-1000 ° С, так и в процессе горения при недостатке воздуха.

Продукты пиролиза каменного угля

Итак, в самом начале своей статьи мы упоминали о том, что путем пиролиза из каменного угля можно получить продукты следующих типов:

- Твердые

- Жидкие

- Газообразные

Теперь рассмотрим каждую разновидность продуктов пиролиза подробнее.

При пиролизе каменного угля получают твердый кокс, который сегодня используется в основном в таких отраслях как черная и цветная металлургия. Кокс является более совершенным твердым топливом, чем каменный уголь, поэтому именно его используют для выплавки металлов.

Однако кокс, хотя он и является основным продуктом пиролиза каменного угля, это далеко не самое ценное, что можно извлечь из этого природного ископаемого. Побочным продуктом данного процесса является парогазовая смесь, которая содержит множество химических соединений. Данную смесь путем конденсации разделяют на жидкую и газообразную составляющую, из которых, в свою очередь, можно получить более чем 250 химических соединений.

Основным жидким продуктом пиролиза каменного угля является каменноугольная смола — черный жидкий продукт, представляющий собой сложную смесь органических соединений. Из каменноугольной смолы путем дальнейшей переработки получают такие вещества как:

- Фенолы

- Нафталин

- Антрацен

- Различные гетероциклические соединения

- Технические масла

- Синтетическое топливо

Однако стоит отметить тот факт, что получаемые путем пиролиза каменного угля масла и жидкое топливо являются непригодными для использования в двигателях внутреннего сгорания, поскольку они содержат в своем составе много примесей. По этой причине данные продукты пиролиза для дальнейшего использования нуждаются в дополнительной очистке. А это существенно увеличивает себестоимость данных продуктов пиролиза, делая их производство не очень рентабельным.

Газообразным продуктом пиролиза каменного угля является так называемый пиролизный газ, представляющий собой смесь горючих газов и различных химических соединений. Во многих странах мира пиролизный газ сегодня используется как альтернативный источник энергии, в первую очередь, тепловой.

Если для нас эта технология достаточно новая, то в некоторых европейских странах пиролизный газ уже давно стал привычным топливом. Помимо этого, пиролизный газ также как и каменноугольную смолу можно использовать и для получения различных химических соединений. Так, из данного газа выделяют бензол, фенол и другие вещества.

- Комментарии к статье

Пиролизный газ

Газофракционирующий агрегат питается пиролизным газом .

При пиролизе углеводородов получается пиролизный газ , смола и кокс. Пиролизный газ представляет собой смесь этилена, пропилена, водорода, метана, этана, пропана, углеводородов с большим числом атомов углерода. Кроме указанных веществ, пиролизный газ содержит воду, сероводород, сернистые соединения, примеси ацетиленовых соединений, окись и двуокись углерода и кислород. Этилен получают разделением пиролизного газа. После выделения олефинов жидкие продукты пиролиза ( пироконденсат) используются для получения ароматических углеводородов и диенов.

При пиролизе углеводородов получается пиролизный газ , смола и кокс. Кроме указанных веществ, пиролизный газ содержит воду, сероводород, сернистые соединения, примеси ацетиленовых соединений, окись и двуокись углерода и кислород. Этилен получают разделением пиролизного газа. После выделения олефинов жидкие продукты пиролиза ( пироконденсат) используются для получения ароматических углеводородов и диенов.

Пройдя водяной гидравлик, промытый пиролизный газ поступает в систему очистителей — скрубберов, где производится очистка от оставшейся жидкой смолы и паров.

В отделении газоразделения из очищенного пиролизного газа выделяют метано-водородную фракцию ( используется как топливо для печей пиролиза), этилен, пропилен, этан, пропан, бутилен-ди-винильную фракцию.

При этом исключается разбавление продуктового пиролизного газа и ухудшение его качества. В связи с применением газообразных теплоносителей повышается запыленность продуктового пиролизного газа. В то же время, внутренний обогрев конвекцией позволяет существенно интенсифицировать процесс пиролиза и сократить габариты реакторов по сравнению с внешним обогревом за счет теплопроводности.

Детали, цементированные одним пиролизным газом , наряду с малой глубиной науглероживания, имеют низкую концентрацию углерода в цементированном слое, поэтому цементация одним пиролизным газом не производится.

Характерные для наших опытов выхода пиролизного газа значительно превышают количество газа, полученного И. П. Нихамовым при разложении сходного по составу с применявшимся нами кускового общесыр-товского сланца в стальной реторте с внешним обогревом.

Способ заключается в применении рециркуляции пиролизного газа с вводом его в зону реакции. Некоторое снижение коксообразова-ния достигается также вводом водяного пара в зону реакции.

Для исключения образования взрывоопасной смеси пиролизного газа и воздуха, попадающего в форкамеру во время загрузки в нее горячего кокса, в нижнюю часть форкамеры подают подогретый технический азот из подогревателя азота. Теплоносителем в ПА служат продукты сжигания части пиролизного газа, прошедшего через котельную установку.

Предназначены для обработки содержащего водород неочищенного пиролизного газа в присутствии соединений серы.

Как видно из этих данных, пиролизный газ содержит большое количество предельных и непредельных углеводородов, водорода и малое количество окиси углерода, кислорода и углекислоты.

Как видно из выходных кривых компонентов пиролизного газа ( рис. 49) и данных табл. 44, разделительная способность силикагеля тем больше, чем меньше диаметр его пор.

Метод окислительного пиролиза с последующим сжиганием пиролизных газов универсален в отношении фракционного состава и фазового состояния отходов, их влажности и зольности. Окислительному пиролизу могут быть подвергнуты многие производственные отходы, неудобные для сжигания или газификации.

Смешанный в ретортах крекинга при температуре 960 пиролизный газ с парами воды образует новый газ, крекированный с большим содержанием СО ( до 15 — 20 %), водорода и малым содержанием углеводородов. В полученном газе имеются группы углеводородов, водород, окись углерода, углекислота, кислород и в незначительном количестве азот. Кроме того, в нем содержатся также пары смол, которые частично коксуются еще в реторте.

Пиролиз в бытовых твердотопливных котлах – мифы и реальность

Явление пиролиза всегда сопровождает горение твердого топлива в отопительных печах и котлах. Масштаб процесса зависит от двух факторов – режима сжигания и конструкции домашней теплосиловой установки. Предлагаем детально рассмотреть пиролиз древесины либо каменного угля, варианты его применения в промышленных и бытовых условиях. Цель — развеять мифы, придуманные продавцами и кустарными изготовителями дорогостоящего «пиролизного» оборудования, предназначенного для обогрева частных домов.

- 1 Что такое пиролиз — описание процесса

- 2 Влияние повышенной влажности

- 3 Для чего используют термическое разложение

- 4 Применение в быту

- 5 Мифы о пиролизных ТТ-котлах

- 6 Заключение

Что такое пиролиз — описание процесса

Теоретически можно сжечь любое вещество, включающее соединения углерода с водородом, например:

- уголь;

- природный газ (метан, пропан и так далее);

- биомасса – свежая, сухая;

- изделия из дерева, целлюлозы, обычные дрова;

- различные виды пластмасс;

- резина из натурального либо искусственного каучука;

- нефть, ее производные;

- прочие углеродосодержащие отходы.

На выходе получите определенное количество тепловой энергии, зависящее от первоначальной влажности сжигаемой массы. Для описания процессов воспользуемся химической формулой:

Горение – это реакция быстрого окисления. В идеальных условиях каждый атом углерода соединяется с двумя частицами кислорода, а 2 атома водорода взаимодействует с 1 частицей кислорода. В результате образуются безвредные соединения – углекислый газ СО2 и вода. Последняя испаряется при нагреве, отнимая часть выделяющейся теплоты.

Важный момент. В реальных условиях далеко не все атомы водорода и углерода находят себе пару из-за недостатка молекул кислорода. Поэтому в состав продуктов горения входит небольшая доля вредных горючих соединений – угарный газ (СО), свободный водород (Н2) и углерод в виде сажи.

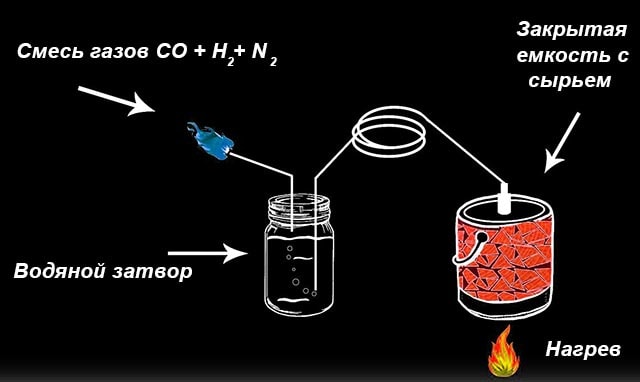

Пиролиз — это реакция разложения вещества, протекающая при нагреве и нехватке свободного кислорода. Указанный принцип используется в газогенераторных установках:

- Топливо (в частности, дерево) помещают внутрь закрытого металлического сосуда – реактора.

- Емкость подогревается извне до 500…900 градусов, сквозь специальные отверстия — фурмы подается дозированное количество воздуха.

- Под воздействием высокой температуры вещество разлагается на 3 основных компонента – угарный газ (СО), водород (Н2) и твердый или жидкий углеродный остаток. Параллельно образуется небольшое количество углекислого газа и водяного пара.

- Летучие продукты составляют пиролизный газ – горючую смесь водорода и окиси углерода, покидающую емкость через отдельный трубопровод. Выделенное газообразное топливо очищается, охлаждается, потом закачивается в резервуар.

Схема простейшей газогенераторной установки с водяным затвором

Схема простейшей газогенераторной установки с водяным затвором

Справка. В условиях производства полученный синтез-газ направляется на подогрев той же емкости газогенератора.

Горение и пиролиз – 2 разных процесса, могущих протекать одновременно. Пример: во время интенсивного сжигания дров в топке котла образуется малый объем угарного газа, безвредного СО2 значительно больше. И наоборот, в режиме тления дрова выделяют много водорода и угара, часть которого успевает превратиться в СО2 — окислиться. То есть, все зависит от количества участвующего в реакции кислорода.

Влияние повышенной влажности

Большое содержание влаги в исходном материале одинаково пагубно влияет на реакции горения и пиролиза. Рассмотрим процессы на примере сжигания древесины:

- При горении выделяемая энергия тратится на испарение воды, содержащейся в дровах. Количество теплоты на выходе существенно уменьшается, топливо сжигается впустую.

- Влага сильно замедляет термическое разложение вещества. Часть затрачиваемой на прогрев теплоты отнимает испаряющаяся вода, нужная температура (минимум 500 °C) не достигается. Пиролиз древесины, содержащей свыше 50% влаги, практически невозможен.

Лучший показатель влажности для плодотворного сжигания либо разложения древесины в газогенераторе – 8…15%. В домашних условиях нереально добиться таких показателей, длительная сушка дров под навесом позволяет достичь 20—25% влагосодержания.

Справка. При изготовлении топливных пеллет и брикетов на заводе древесные опилки высушиваются до показателя 8—10%. Максимальная влажность готовых гранул – 15%.

Для чего используют термическое разложение

Сфера применения пиролитических процессов довольно широка:

- Производство пропилена и этилена для химической промышленности путем переработки жидкого углеводородного сырья (нефти).

- Получение древесного угля методом бескислородного разложения отходов деревообработки.

- Тот же технологический процесс, но с ограниченной подачей воздуха позволяет вырабатывать из дерева горючий синтез-газ – смесь метана, водорода, угарного газа и нейтрального азота.

- Пиролиз угля – бурого и каменного – целое направление переработки. Получаемые соединения – синтетический бензин, кокс, аммиак, каменноугольная смола. Из последней добывают толуол, бензол, нафталин и различные фенолы, использующиеся в химической промышленности.

- Новые разработки – коммерческая утилизация твердых бытовых отходов, автомобильных шин, пластмасс, органики.

Примечание. Здесь перечислены самые известные способы применения пиролитических реакций. В действительности вариантов использования гораздо больше. Википедия утверждает — процессы пиролиза до конца не изучены, многие проекты находятся на стадии разработки.

Для термического разложения в промышленности используются пиролизные печи и разнообразные реакторы. Выше на схеме показана газогенераторная установка, перерабатывающая деревянные отходы и опил в газообразное топливо. Главную роль здесь играет реактор прямого процесса сухой перегонки, где подготовленное сырье перерабатывается в синтез-газ путем медленного сжигания.

Важный нюанс. Перед загрузкой в пиролизную печку или газогенератор древесина всегда измельчается и просушивается до влажности 10% и менее.

В промышленной химии также используется технология быстрого пиролиза, когда реактор разогревается до температуры 700…900 °C в течение малого промежутка времени. Цель – увеличение производительности оборудования и ускорение переработки.

Применение в быту

На бытовом уровне пиролиз помогает решить следующие задачи:

- очистка духовки либо жаровни от липких жировых отложений, не поддающихся удалению механическим способом;

- получение древесного угля;

- отопление частного дома с помощью пиролизного твердотопливного котла.

Лучший метод вычистить сковороду – поместить ее в духовой шкаф, установить температуру 200…250 °C и выдержать в течение получаса. Без доступа кислорода произойдет деструкция отложений, останется лишь пепел, а пиролизные газы заберет кухонная вытяжка.

Справка. Существуют модели духовых шкафов со встроенной функцией пиролитической очистки. По окончании «прожарки» остается лишь протереть внутренние поверхности и выбросить образовавшуюся золу.

Древесные угли применяются для жарки барбекю, кузнечного дела и более экзотичных целей – заправки автомобильного газогенератора (как он работает, читаем в отдельном материале). Способ получения – выжигание древесных отходов внутри закрытой емкости, то есть, медленный пиролиз.

Целесообразность покупки и эксплуатации пиролизных котлов – вопрос довольно спорный. Что настораживает: даже продавцы, представляющие отопительное газогенераторное оборудование на известной выставке «Акватерм», неспособны толком разъяснить, что же такое пиролиз. Не верите – посмотрите видео:

Предлагаем подробно разобрать проблемы, связанные с пиролизными дровяными теплогенераторами.

Мифы о пиролизных ТТ-котлах

Главное конструктивное отличие газогенераторного отопителя от традиционного котла прямого горения – 2 камеры вместо одной. Между обеими топками устроена керамическая форсунка, воздух принудительно нагнетается вентилятором. Металлические стенки пиролизного агрегата защищены футеровкой из огнеупорного кирпича. Как он работает:

- Дрова либо уголь закладывается в верхнюю (первичную) камеру и поджигается.

- Автоматика запускает вентилятор наддува.

- Когда температура в топливнике повышается до 500 градусов, начинается выделение пиролизных газов.

- Увлекаемые общим потоком продуктов горения, эти летучие соединения попадают в нижнюю вторичную камеру, где дожигаются в присутствии кислорода (якобы).

Устройство газогенераторного отопителя в разрезе

Устройство газогенераторного отопителя в разрезе

В действительности, образовавшийся синтез-газ начинает гореть еще в первичной топке, поскольку вентилятор подает избыточный воздух. Во вторую камеру направлен лишь факел пламени…и все. Дальше продукты горения движутся по жаровым трубам теплообменника, нагревают теплоноситель и улетают в дымоход.

Дополнение. Есть другая конструкция отопителей – без вентилятора, вторичная камера расположена вверху. С точки зрения пиролиза концепция неработоспособна, агрегат функционирует как обычный водогрейный котел на дровах, хотя стоит вдвое дороже классических аналогов.

Сторонники пиролизных теплогенераторов (к таковым относятся производители данного оборудования, продавцы и домашние мастера-умельцы) приписывают своим ТТ-котлам следующие преимущества:

- топливо сжигается полностью, остаток в зольнике практически нулевой;

- длительность горения – 10 часов и более;

- малый объем вредных выбросов в атмосферу;

- высокая экономичность за счет КПД 86…90% (показатели производителей) по сравнению с традиционными котлами эффективностью 75%.

Попытаемся разобраться в правдивости перечисленных утверждений. Момент первый: если топливник загружать сухими дровами (такие требуются согласно инструкции по эксплуатации отопителя), то после сжигания останется мелкий пепел. Создаваемый вентилятором и ускоряющийся в форсунке воздушный поток попросту выдует легкий остаток в дымоход.

Из-за принудительного нагнетания газов со стороны топки во вторичной камере остается лишь крупная фракция золы

Из-за принудительного нагнетания газов со стороны топки во вторичной камере остается лишь крупная фракция золы

Результат – практически пустой зольник, иллюзия полноты сгорания. Если заложить сухую древесину в классический ТТ-котел с турбонаддувом, получите аналогичный остаток – немного пепла на дне. То есть, полнота сжигания зависит от качества топлива, а не конструкции теплогенератора.

Замечание. Закладка сырых дров влажностью свыше 50% даст негативный результат в любом котле. Рассматривать подобные варианты бессмысленно.

Кратко дадим ответы на оставшиеся утверждения:

- Продолжительность горения 10—12 часов соответствует действительности. Другое дело, что показатель достигается за счет размеров топливной камеры (100 литров и больше), куда помещается много дров. Пиролиз абсолютно ни при чем.

- Заверения об экологичности котла правдивы. Вентилятор нагнетает воздух с избытком, токсичных газов образуется очень мало. В режиме ожидания кислород в топку не поступает, дрова медленно тлеют и количество вредных выделений увеличивается.

- КПД котла 90% — сказки. В режиме активного горения принцип работы котла аналогичен турбированным версиям традиционных агрегатов, чья эффективность не превышает 75%. При отключении вентилятора пламя затухает, тлеющие угли выделяют мало теплоты.

Вывод. Приобретение газогенераторной модели твердотопливного котла – затея весьма сомнительная. Агрегат втрое дороже обычных версий и вдвое тяжелее из-за футеровки. Самодельные теплогенераторы, как правило, надежнее и дешевле заводских, но чересчур громоздкие. По экономичности и другим характеристикам они не выигрывают у классических ТТ-котлов с турбиной либо цепным регулятором тяги.

Наше мнение подтвердит известный эксперт–практик в своем видеоролике:

Заключение

В целом пиролиз – явление довольно полезное, широко применяемое в промышленной химии. На бытовом же уровне пиролитические процессы используются нечасто, хотя генерация горючих газов происходит в любой дровяной печи или котле. Так что покупать дорогущие пиролизные модели бессмысленно.

Технологическая схема и основы теории пиролиза древесины

Плюсы и минусы сжигания

Пиролиз мусора — процедура обезвреживания отходов путем высокотемпературного воздействия на них. Она подразумевает сжигание опасных объектов с помощью специализированных установок.

Для осуществления данной задачи требуется соблюдение некоторых условий: ограничение доступа кислорода в герметичную камеру, а также создание высокотемпературного режима внутри. Во время этого процесса продукты распадаются на молекулярном уровне. В результате получаются более простые соединения, которые полностью безопасны для природы.

Достоинства и недостатки технологии:

- продукты распада не выделяются в окружающую среду, что позволяет избежать распространения вредных веществ;

- полная безопасность для человеческого здоровья;

- сырье доступно для каждого и стоит недорого, его можно найти практически в любом месте, где проживают люди;

- на свалках имеется большое количество ресурсов для сжигания;

- есть возможность перерабатывать те типы мусорных отложений, которые не поддаются другим способам уничтожения;

- в процессе распада не образуются опасные вещества;

- продукты пиролиза можно захоронить без вреда для природы;

- уменьшение объема перерабатываемого материала в несколько раз;

- тяжелые и опасные металлы полностью превращаются в золу, что позволяет исключить вероятность их дальнейшего распространения.

- высокая стоимость оборудования и монтажных работ;

- сложность управления системой;

- требуется большое количество сотрудников, которые будут контролировать процесс.

Все недостатки пиролиза связаны с необходимыми для его осуществления ресурсами. Требуются большие расходы для обеспечения непрерывной утилизации, что могут позволить себе не все предприятия.

Утилизация опилок

Срок эксплуатации у большинства аппаратов, используемых для сухой перегонки дерева в промышленности, заканчивается, и появляется необходимость обновлять технический инвентарь на предприятиях. Все более популярной технологией пиролиза становится переработка древесных опилок. Компании устанавливают для этого специальное оборудование.

Постоянно утилизировать деревья – расточительное занятие, а перерабатывать опилки – рациональное использование ресурса.

Получаемый от пиролиза продукт – дешевое топливо, которое при достаточном количестве древесины можно получать регулярно.

В чем заключается технология

Она состоит в выполнении следующих шагов:

- Материалы для сжигания помещаются в высокотемпературную камеру, в которой находятся длительное время. Это этап, для которого требуются большие энергетические затраты.

- Непосредственно пиролиз. Наиболее нестабильные соединения расплавляются при температуре 300 градусов. В результате выделяется углекислота, углерод и другие газы. Далее продолжается процесс сгорания твердых отходов и их превращения в золу.

- На заключительном этапе получаются продукты, которые подвергаются захоронению или утилизации другим способом.

На выходе могут быть разные материалы в зависимости от того, какие составляющие были использованы изначально. Получаемые продукты бывают нескольких типов:

- жидкость — маслянистая или обычная вода;

- пикарбон;

- газообразное вещество.

Они полностью безвредны. Их можно захоронить или использовать во вторичном производстве продукции в зависимости от необходимости.

Этапы обработки мусора

Прежде чем сжечь отходы, их подготавливают: измельчают и высушивают. Сушка — это процесс, требующий наибольшее количество энергии. При переработке древесины ее высушивают до 15%. Помимо удаления воды из дерева, заменяются некоторые компоненты.

Только после предварительной подготовки приступают к пиролизу отходов. Сначала разлагаются самые нестабильные части мусора. Их расщепление наступает при температуре до 300°С. В это время выделяется уксусная кислота, двуокись углерода и угарный газ.

При росте температуры выше 300°С, разлагается большая часть твердых бытовых отходов.

Этот процесс является экзотермическим, то есть сопровождается обильным выделением тепла. Активно образуется метанол, углеводород, аммиак, эфиры.

На последних этапах пиролиза макулатуры и других древесных остатков происходит прокаливание оставшихся в установке веществ. В этот момент температура достигает 500°С и продолжает расти. Выделяется смола с большой молекулярной массой, летучие газы. К примеру, водород, углекислый и угарный газы. В итоге остается древесный уголь.

Виды пиролиза

Выделяют несколько разных вариантов процедуры в зависимости от используемых методов обработки первичной продукции. В таблице ниже приведены описания.

| Название | Характеристика |

| Сухой | Используется в тех случаях, когда нужно обработать твердые отходы. Среди достоинств методологии — экономия ресурсов и средств в процессе переработки. Не требуется большое количество сырья для сжигания. |

| Окислительный | Предназначается для жидких и газообразных веществ. В основе лежит процесс окисления и разложения веществ на простые составляющие. Наиболее эффективен для утилизации жидкого пластика, нефти, природного газа и других опасных веществ для окружающей среды. Методология полностью безопасна для природы и здоровья. |

| Низкотемпературный | Подразумевает разложение компонентов основного продукта при воздействии низких температур – до 900 градусов. Получается достаточно большое количество твердых остатков. Также в некотором количестве вырабатывается газ, который можно использовать в промышленных целях. |

| Высокотемпературный | Подразумевается поддержанием высоких температур в процессе горения. Обеспечивает тщательную переработку первичного сырья. Среди достоинств – выработка большого количества газообразных веществ, а также снижение твердых отходов. Не требуется много средств для утилизации. Потребуются ресурсы для поддержания одного температурного режима. |

| Быстрый | Проходит достаточно быстро. Процесс можно сравнить по скорости с кипячением воды. Это происходит мгновенно. Тепловая энергия быстро перемещается из одного состояния в другое. |

| Медленный | Отличается от того, что описано выше, пониженной скоростью протекания реакции. Требует длительного времени и существенных ресурсов. Подходит для тех случаев, где неважна оперативность. |

Каждый из вариантов активно используется на практике и имеет свою сферу применения. Технологии для их реализациии постоянно развиваются.

Продукты переработки

Для сухой перегонки используются в основном лиственные породы деревьев, но в период массовой утилизации лесных ресурсов перерабатывают и хвойные. Путем термической обработки, из древесины получаются твердые (25% от конечного материала), жидкие (50%) и газообразные (25%) продукты.

От размера исходного материала зависит величина твердого остатка.

Далее уголь поставляется потребителю, или отправляется на дальнейшую переработку.

Выход основных продуктов в процентах (примерно):

- Уголь (24%).

- Смола (12%).

- Уксусная кислота (6%).

Из суммарного пироконденсата (жижки), вследствие обработки, получается смола древесины. Она содержит: фенол (компонент дезинфицирующих средств), кислоты (уксусная, абиентиновая, янтарная) и нейтральные вещества.

Газообразные соединения пиролиза:

- Двуокись углерода СО2 (50%).

- Монооксид СО (30%).

- Метан СН4 (10-20%).

- Прочие (водород Н2, углеводороды, в сумме не более 5%).

Сравнительные характеристики видов пиролиза

Все описанные методы имеют свои преимущества и недостатки. Особенности каждого из них приведены в таблице ниже.

| Высокотемпературная | Низкотемпературная обработка |

| Во время процесса обработки практически не остается твердых частиц – все превращается в газ | Дорогостоящее и труднодоступное оборудование |

| Получившийся газ равен по свойствам натуральному, поэтому может использоваться в энергетической промышленности | Есть сложности с приобретением и установкой купленных систем |

| Простота очистки получившихся продуктов сгорания | Требуется большое количество сотрудников для внедрения и поддержки на производстве |

| Исключено появление продуктов окисления, так как в камеру практически не поступает кислород | Финансовые траты не всегда окупаются |

| Жидкость можно использовать для производства продуктов нефтяной промышленности | Невозможность расщепить вещества с плотной молекулярной структурой |

| Быстрый пиролиз | Медленный пиролиз |

| Снижено количество появления смол в процессе обработки | Длительное время процедуры |

| Очистка полученного сырья | В некоторых случаях требуется прерывание процесса обработки |

| Небольшие энергетические затраты |

Оборудование для переработки и измельчения древесины

Для получения конечного продукта из сырья древесного происхождения используется оборудование различных видов, включая:

- Тихоходные измельчители, использующиеся для производства щепы с размерами от 8 до 10 мм.

- Шредеры, служат для измельчения отходов древесины различного размера. В качестве основного элемента в них используются специальные режущие ножи.

- Горизонтальные шредеры. Обрабатывают длинномерные и короткие отходы.

- Брикетировочные прессы. Используются для изготовления брикетов, предназначенных для отопления.

- Силосы. Предназначаются для хранения, перевозки и разгрузки.

Так выглядит стандартный станок, предназначенный для измельчения древесины в щепу

Измельчители

Измельчители древесины представляют собой устройства, основным назначением которых является переработка древесины с дефектами и ее отходов типа горбыля, рейки, а также срезов и веток в щепу технологического назначения.

По типу строения рабочего органа данные агрегаты разделяют на следующие группы:

- Барабанные измельчители. (Включает машины ножевого, резцового и молоткового типа).

- Дисковые.

- Роторные.

По типу загрузки:

- Машины с горизонтальной

- и наклонной загрузкой.

По типу выгрузки:

- С верхней

- и нижней выгрузкой.

По характеру использования:

- Мобильные

- стационарные.

Молотковые дробилки

Молотковой дробилкой называется механическая машина дробильного типа, служащая для разрушения исходного древесного сырья посредством ударов молотков, зафиксированных на роторе, вращающемся с высокой скоростью или разрушения ткани дерева за счет ударов его кусков о плиту корпуса устройства.

Данный агрегат отличается множеством положительных характеристик, включая:

- Универсальность (может работать с отходами любого типа).

- Мощность. (возможна переработка сучьев с диаметром до 46 см).

- Безотходность.

Дробильные машины

Дробильными машинами для древесины принято называть специальное оборудование, использующееся для дробления и измельчения древесины и древесных отходов. Результатом такой переработки является щепа – древесные частицы небольших размеров, использующиеся по различному назначению.