Станок для обработки кромки стекла: чертежи, принцип действие

Для чего и в каких случаях нужно шлифовать торцы стекла?

Если вы знакомы с работой по резке стекла, то наверняка знаете, что после операций со стеклорезом вырезанная деталь обладает острыми, травмоопасными краями, и имеет непрезентабельный вид. После этого полученные детали могут использоваться, не заключенные в какую-нибудь рамку – например, для настенных зеркал, стеклянных дверей, полок шкафов, витрин, столешниц столов.

Поэтому кромка стекла должна быть обработана. Этот процесс многим знаком – мы могли затачивать, подтачивать, обтачивать с помощью абразивных наждачных кругов разного вида стальные, деревянные, пластиковые детали.

Так же само обрабатываются торцы стекла. Однако этот материал отличается от других специфическим строением и свойствами, он более тверд и хрупок.

Поэтому его нужно обрабатывать специально предназначенным для этого инструментом.

В большинстве случаев стекло обрабатывают алмазом.

Сам станок является наждаком, со специфической конструкцией.

Узлы и детали станка прямой шлифовки

1. Станина.

Для ее изготовления использовался металлический уголок 50х50х4.

2. Рабочий стол.

Чтобы получить рабочий стол, взята рамка из металлического уголка 25х25х3. На рамке закрепляется лист сотового поликарбоната с размерами примерно 1000х600, на котором фиксируется полоса ковролина.

Чтобы можно было обработать прямолинейные кромки стекла, отдельно крепим специальную линейку.

3. Привод станка.

Приводом служит асинхронный 3-фазный двигатель переменного тока, он закреплен на станине вертикально. Мощность двигателя: 2,2 кВт, 1500 об/мин.

4. Система включения и выключения привода.

Блок с кнопкой «Пуск/стоп» и пускателем двигателя заключен в герметический корпус и закреплен в верхней части станины, над рабочим пространством нашего аппарата. Система должна быть с заземлением.

Обязательно уделяем внимание техничке безопасности. Для работы станка используется охлаждающая жидкость – вода. Поэтому следует надежно заизолировать электрические узлы, чтобы в них не попала вода, и чтобы работающий на станке человек не был поражен электрическим током.

5. Рабочий узел.

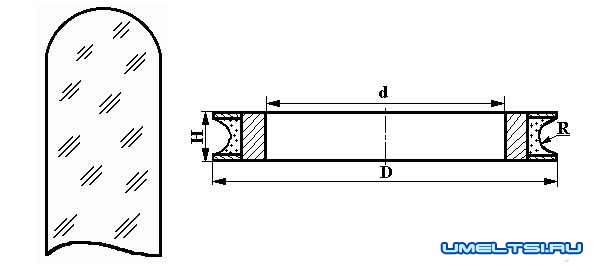

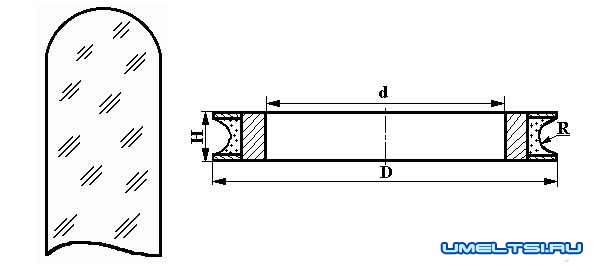

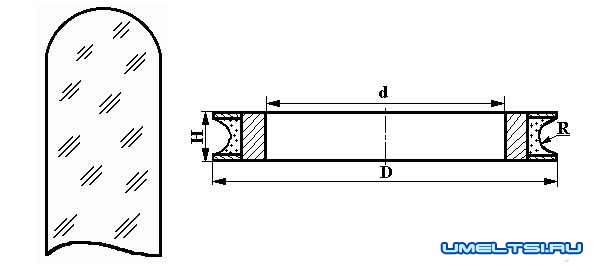

Рабочим узлом является план-шайба, закрепленная на валу электрического двигателя. На ней закреплен абразивный алмазный круг.

План-шайба выполнена в виде фланца с упорным бортиком. Круг одеваем на план-шайбу и прижимаем прижимным кольцом с шестью отверстиями для болтов М6 – на план-шайбе под них предусмотрены резьбовые отверстия. План-шайбу одеваем на вал двигателя (на валу отверстие с резьбой М6) и зажимаем шайбой и болтом. Поскольку усилие на план-шайбу небольшое, шпонка не используется.

6. Охлаждение.

В устройстве применяется открытая система охлаждения в виде емкости (бадьи) 1500х400х350. Они сварена из листового металла толщиной 2 мм, и имеет полукрышку, на которой крепится насос-помпа от токарного станка 1К62. От помпы по резиновому шлангу вода для охлаждения поступает к шлифовальному кругу в место, где обрабатывается деталь.

Как работает станок

Шлифовальный станок для стекла своими руками

Оборудование для обработки стекла – самостоятельно делаем края гладкими

Почему мы тщательно обрабатываем стекло?

Почему мы тщательно обрабатываем стекло?

Во всем мире вряд ли найдется человек, который не знает, что такое стекло. Долгое время считалось, что первооткрывателями стеклоделия были древние египтяне, но несколько археологических находок подтвердили, что его умели делать и более древние культуры. Работа со стеклом – кропотливый процесс, ведь это довольно хрупкий материал. Его можно резать, тонировать, шлифовать, красить, делать из него витражи и многое другое. При работе с ним понадобится немалая доля старательности и терпения.

Еще не так давно резка была последним этапом его обработки в домашних условиях, но с появлением нового оборудования и технологий стекло и зеркала стали притуплять, шлифовать, полировать кромки. Обработка кромки стекла производится в случае использования стекла в качестве дверок, полочек, стенок аквариума и так далее, то есть когда кромка находится непосредственно на виду.

Делается это в целях безопасности, так как об острые края можно пораниться. Такая обработка придает материалу эстетичный вид и уменьшает вероятность появления сколов и трещин, к тому же необработанное стекло не имеет большой коммерческой ценности. Если его требуется вставить, к примеру, в дверь, то обрабатывать его нет необходимости.

Что необходимо знать до начала работы?

Резка и обработка стекла проходит в три этапа: непосредственно сама резка, шлифовка и полировка. Производится она на специальных станках, но и в домашних условиях с помощью подручных инструментов можно выполнить такую задачу. Станок для обработки кромки стекла используется для серийного производства, например, при изготовлении мебели, торговых витрин, аквариумов и так далее.

Хотя если таковой имеется, это упростит и ускорит процесс обработки, работа пройдет более качественно, так как такие станки имеют очень низкую степень погрешности в работе.

Обработка кромки стекла своими руками потребует наличия такого инструмента: стеклорез, линейка, электродрель (болгарка тоже подойдет), насадка для шлифовальных кругов, шлифовальные круги разной зернистости. Для шлифования нужны низкие обороты, чтобы не перегреть материал, поэтому требуется дрель или болгарка с регулирующейся скоростью вращения.

Шлифовальные круги должны быть из водостойкой наждачной бумаги. Смачивание кромки необходимо для предотвращения попадания стекольной пыли в легочные пути. Она очень вредна и не выводится из организма. Инструмент для обработки стекла можно приобрести в любом строительном магазине, так что для его поиска не понадобится много времени и сил.

Этапы домашней обработки стекла

Начинается обработка стекла своими руками с резки. Первым делом необходимо разметить и закрепить полотно. Далее, приставив линейку или лекало, проводим по разметке стеклорезом, соблюдая при этом одинаковую силу нажима и скорость движения. Проводить надо один раз. После этого требуется выпустить линию отреза на небольшое расстояния от поверхности, на которой вы режете, и постучать снизу специальным молоточком.

После резки края будут рваными, поэтому сразу переходим к шлифовке. Для этого надеваем на дрель насадку, ставим шлифовальный круг, сперва более крупнозернистый, и начинаем шлифование. Чтобы стекло не лопнуло из-за перегрева, максимальная скорость вращения круга не должна превышать 1700 об/мин. Сначала избавляемся от зазубрин и выравниваем края, а затем придаем кромке нужную форму.

Обработав кромку крупнозернистым кругом, ставим диск средней зернистости, а затем и самый мелкозернистый. После шлифования кромка будет матовой и шершавой. Переходим к полировке. Полировка производится таким же образом, что и шлифовка, только используются войлочные круги и паста ГОИ. Паста наносится на войлочный круг, и кромка полируется до блеска.

Перед тем, как обработать стекло, следует помнить, что при работе с ним требуется соблюдение техники безопасности. Осколками можно поранить руки, ноги и, особенно, глаза, а стекольная пыль нанесет огромный ущерб вашему здоровью.

Станок для обработки кромки стекла: чертежи, принцип действие

Для чего и в каких случаях нужно шлифовать торцы стекла?

Если вы знакомы с работой по резке стекла, то наверняка знаете, что после операций со стеклорезом вырезанная деталь обладает острыми, травмоопасными краями, и имеет непрезентабельный вид. После этого полученные детали могут использоваться, не заключенные в какую-нибудь рамку – например, для настенных зеркал, стеклянных дверей, полок шкафов, витрин, столешниц столов.

Поэтому кромка стекла должна быть обработана. Этот процесс многим знаком – мы могли затачивать, подтачивать, обтачивать с помощью абразивных наждачных кругов разного вида стальные, деревянные, пластиковые детали.

Так же само обрабатываются торцы стекла. Однако этот материал отличается от других специфическим строением и свойствами, он более тверд и хрупок.

Поэтому его нужно обрабатывать специально предназначенным для этого инструментом.

В большинстве случаев стекло обрабатывают алмазом.

Сам станок является наждаком, со специфической конструкцией.

Узлы и детали станка прямой шлифовки

1. Станина.

Для ее изготовления использовался металлический уголок 50х50х4.

2. Рабочий стол.

Чтобы получить рабочий стол, взята рамка из металлического уголка 25х25х3. На рамке закрепляется лист сотового поликарбоната с размерами примерно 1000х600, на котором фиксируется полоса ковролина.

Чтобы можно было обработать прямолинейные кромки стекла, отдельно крепим специальную линейку.

3. Привод станка.

Приводом служит асинхронный 3-фазный двигатель переменного тока, он закреплен на станине вертикально. Мощность двигателя: 2,2 кВт, 1500 об/мин.

4. Система включения и выключения привода.

Блок с кнопкой «Пуск/стоп» и пускателем двигателя заключен в герметический корпус и закреплен в верхней части станины, над рабочим пространством нашего аппарата. Система должна быть с заземлением.

Обязательно уделяем внимание техничке безопасности. Для работы станка используется охлаждающая жидкость – вода. Поэтому следует надежно заизолировать электрические узлы, чтобы в них не попала вода, и чтобы работающий на станке человек не был поражен электрическим током.

5. Рабочий узел.

Рабочим узлом является план-шайба, закрепленная на валу электрического двигателя. На ней закреплен абразивный алмазный круг.

План-шайба выполнена в виде фланца с упорным бортиком. Круг одеваем на план-шайбу и прижимаем прижимным кольцом с шестью отверстиями для болтов М6 – на план-шайбе под них предусмотрены резьбовые отверстия. План-шайбу одеваем на вал двигателя (на валу отверстие с резьбой М6) и зажимаем шайбой и болтом. Поскольку усилие на план-шайбу небольшое, шпонка не используется.

6. Охлаждение.

В устройстве применяется открытая система охлаждения в виде емкости (бадьи) 1500х400х350. Они сварена из листового металла толщиной 2 мм, и имеет полукрышку, на которой крепится насос-помпа от токарного станка 1К62. От помпы по резиновому шлангу вода для охлаждения поступает к шлифовальному кругу в место, где обрабатывается деталь.

Как работает станок

Шлифуем часы, стекло, смолу, металл быстро своими руками без инструментов

![]()

В процессе эксплуатации любая глянцевая вещь обретает боевые ранения в виде царапин, борозд, мутность из-за потёртостей.

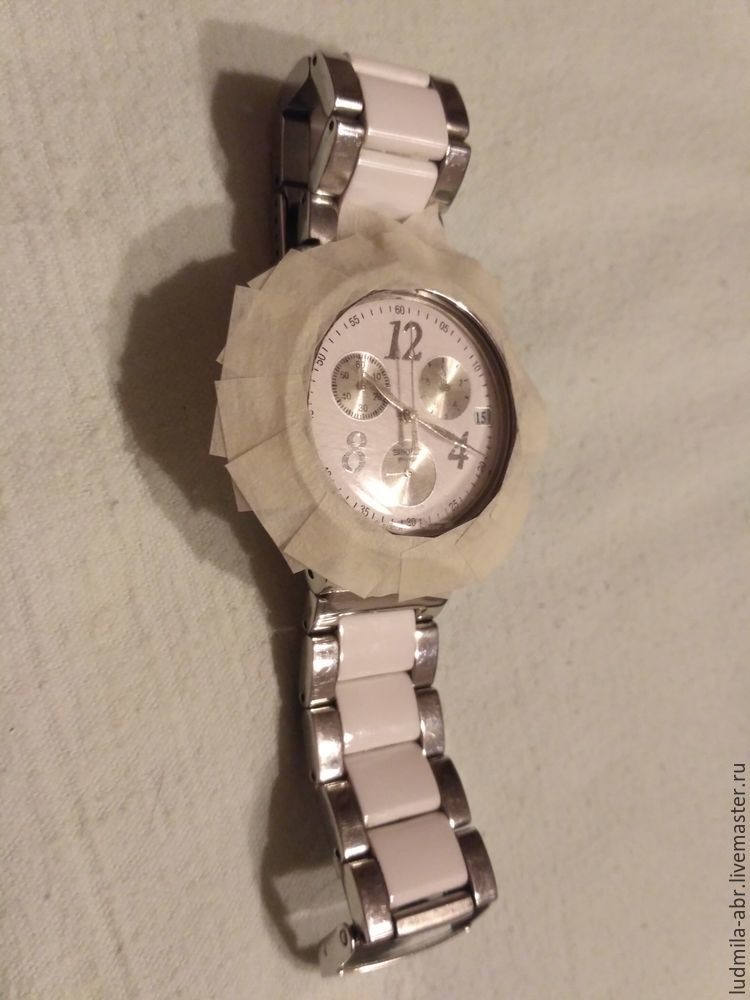

В моем случае часы стиля «болт». Они массивные, на руке смотрятся крупно и привлекают к себе не только внимание, но и косяки дверей, столы, стены, особенно они любят стены с грубой обработкой — бетонные, отделкой в виде декоративной штукатурки. А как они радостно скрежетали при встрече с металлической калиткой!

Боевые шрамы налицо. Эксплуатация 5 лет.

![]()

Берём 3 листа шкурки зерном 800, 1200, 2500, пасту ГОИ и малярный скотч. Чем больше цифра шкурки, тем мельче зерно и тем более гладко шлифуются поверхности.

Если глубоких царапин нет, то 800 можно не брать.

![]()

Сначала аккуратненько заклеим малярным скотчем края часов, не хочется повредить кристаллы и ободок. Плотненько прижимаем скотч к поверхности, чтобы в процессе обработки не слетал.

Вот так получилась аккуратная ромашка, если бы не нужно было фотографировать, то ляпнула бы менее аккуратно, на конечный результат это не влияет.

![]()

Начинаем неторопливо круговыми движениями шлифовать 800 шкуркой — 1 или 2 минуты.

Смотрите, чтобы шкурка не загнулась в том месте, в котором она соприкасается со шлифуемой поверхностью, иначе будут более грубые царапки. Периодически сдувайте пыль, сильно нажимать не надо. Вам нужно достигнуть поверхности, покрытой равномерными мелкими полосами, 800-ка должна счистить глубокие царапины.

![]()

Если шлифуем эпоксидную смолу, то шкурку нужно смочить, иначе стружка от смолы быстро забьет шкурку и дальнейшая обработка будет не эффективна.

Следующая шкурка 1200 сделает поверхность ещё более гладкой, царапки предыдущей шкурки уйдут. Поверхность станет более прозрачной. Шлифовка не более 5 минут.

![]()

Последняя шкурка 2500, очень мелкая, также шлифовать круговыми движениями. После ее шлифовки царапин быть не должно. Внимательно отнеситесь к краям, данное стекло в виде линзы и переход от шлифовальной поверхности к нешлифованной по краю должен быть плавный, на ощупь не прощупываться. Стекло должно стать просто немного мутным, никаких борозд на нем быть не должно. Если намочить, то станет абсолютно прозрачным.

![]()

Последний этап — паста ГОИ. Наносим на тряпочку, много не надо, и растираем с нажимом. На фото видно, сколько нужно нанести.

В принципе, эффект глянца был достигнут через пару минут. Можно побольше, можно ей же потереть браслет, он также станет более гладким.

![]()

На фото ниже старые часы в сравнении с новыми, чтобы было видно, что поверхность стала как из магазина.

![]()

3 шкурки по 18 руб. = 54 руб.

(если нужны влагостойкие, то они на 10 руб. дороже)

Паста ГОИ — 30 руб.

Времени на все 50 минут. Да и то больше времени ушло на достать, разложить (в моем случае сфоткать), потом все убрать.

Можно шлифовать многие твердые поверхности. Да больших площадей используются разнообразные шлифовальные машинки, бормашин и прочее, а для мелких можно и вручную. Это не сложно, не долго и не дорого.

Оборудование для обработки стекла

Любой строительный материал поступает в продажу в стандартном виде, так что для подгонки его под нужные параметры приходится использовать специальное оборудование. Только если человек оформляет индивидуальный заказ, он может получить сразу готовое к использованию изделие.

Станок для обработки стекла поможет правильно подготовить материал к использованию. С его помощью можно разрезать цельный лист, сделать острые края безопасными, осуществить декоративное воздействие. Тип обработки зависит от разновидности оборудования. Также в одной группе встречаются станки разного способа воздействия.

Применимость конкретной модели будет зависеть от ситуации. Одни приборы хорошо подойдут для мелкосерийного обслуживания, другие же рентабельно использовать только на крупных партиях. Обо всем этом можно узнать из технических характеристик.

Типы станков

Каждое производство опирается на различные типы обрабатывающих машин, которые позволяют проводить определенные операции с гораздо большей эффективностью, чем при ручном труде. Автоматизация приносит огромную пользу и сводит количество брака к минимуму. Существующие типы станков можно охарактеризовать следующим образом:

1. Станок для обработки кромки стекла. Позволяет закруглять острые края, чтобы они не могли нанести травму работающим с ними людям. Стекла часто используются в школах в качестве аксессуара, который кладут на учительский стол. Поэтому нужно думать о безопасности детей. Действует агрегат при помощи большого количества шлифовальных элементов, которые снимают острый слой и оставляют лишь гладкие края. Благодаря высокоточным датчикам позиционирования не остается пропущенным ни один участок. В свою очередь станки данной категории бывают:

- • станок для прямолинейной обработки кромки стекла, который служит для создания идеально ровного края, без каких-либо скосов;

- • станки для криволинейной обработки стекла, с помощью которого можно достигать любой желаемой формы по краям, отличной от ровной линии.

2. Станок для сверления отверстий в стекле. Он позволяет аккуратно проделать технологический отверстия любого нужного диаметра. При этом аппарат устроен так, что во время работы риск раскалывания стекла будет минимальным.

3. Пескоструйные станки для обработки стекла. Они служат для декоративного воздействия на материал, чтобы на нем остался уникальный узор. Песок под высоким давлением нарушает прозрачность материала, в результате чего на поверхности остаются матовые узоры или рисунки. Таким методом можно украшать стекла, предназначенные для межкомнатных дверей или вставки в мебельные дверцы.

4. Фацетный станок для обработки материала также используется для декоративных операций. Он позволяет срезать края с лицевой стороны под различным углом, в результате чего стекло приобретает очень красивый внешний вид. Особенно привлекательно такой вид обработки будет смотреться с зеркалами, поэтому чаще всего прибегают именно к такой услуге.

5. Станок для резки и обработки стекла по чертежу. Благодаря такой технике можно легко раскроить лист на нужные части с минимальными потерями материала. Для этого придется вначале грамотно все просчитать, так как раскрой является не такой простой задачей, как кажется на первый взгляд.

6. Станок для гравировки на стекле позволяет оставить отметину с необходимым логотипом компании или инициалами владельца изделия.

Здесь перечислены шесть основных видов приборов, которые используются в специализированных мастерских. Для домашнего применения чаще всего в дело идут ручные стеклорезы и шлифовальная бумага.

Обработка стекла своими руками

Если требуется подвергнуть воздействию небольшое количество деталей, то нет смысла идти в мастерскую, так как операция окажется слишком затратной. Гораздо проще будет завершить операцию самостоятельно и сэкономить деньги. Станок для обработки стекла своими руками не обязательно покупать. Его можно соорудить из обычных инструментов.

Отверстия можно проделать при помощи дрели с регулировкой скоростей вращения. Главное, чтобы не было встроенного перфоратора, так как любые вибрации приведут к разрушению стекла. Также на стекле нужно будет использовать специальное масло для охлаждения, так как в процессе вращения оно будет сильно нагреваться и может лопнуть.

Еще одним вариантом будет покупка б/у станка для обработки стекла. Такое оборудование обойдется значительно дешевле новой техники, а по функциональным особенностям не уступит ей. При выборе стоит предварительно проверить, все ли функции работают, чтобы не покупать «кота в мешке». Найти подходящее предложение можно на сайте объявлений в своем городе. Никаких проблем с покупкой агрегатов на сегодня нет.

Принцип работы ленточного станка

Ленточный станок для обработки стекла является одним из наиболее распространенных видов техники. В любой мастерской имеется подобный агрегат.

Он работает по схеме:

- 1. После резки стекла остаются острые кромки, которые нужно загладить. Для этого используется специальная абразивная лента.

- 2. Стекло движется по конвейеру и одновременно проходит через контакт с лентой. Она оказывает намного меньшее давление, чем шлифовальные диски, поэтому сколы и другие деформации будут невозможны. Биение ленты отсутствует в принципе благодаря конструкции станка.

- 3. Работать с аппаратом очень легко, так как все операции проходят автоматически. Нужно лишь подавать стекло на обработку и забирать его после процедуры.

Для качественной обработки нужна аккуратность, так как стекло является очень хрупким.

Шлифовальный станок для стекла своими руками

Оборудование для обработки стекла – самостоятельно делаем края гладкими

Почему мы тщательно обрабатываем стекло?

Почему мы тщательно обрабатываем стекло?

Во всем мире вряд ли найдется человек, который не знает, что такое стекло. Долгое время считалось, что первооткрывателями стеклоделия были древние египтяне, но несколько археологических находок подтвердили, что его умели делать и более древние культуры. Работа со стеклом – кропотливый процесс, ведь это довольно хрупкий материал. Его можно резать, тонировать, шлифовать, красить, делать из него витражи и многое другое. При работе с ним понадобится немалая доля старательности и терпения.

Еще не так давно резка была последним этапом его обработки в домашних условиях, но с появлением нового оборудования и технологий стекло и зеркала стали притуплять, шлифовать, полировать кромки. Обработка кромки стекла производится в случае использования стекла в качестве дверок, полочек, стенок аквариума и так далее, то есть когда кромка находится непосредственно на виду.

Делается это в целях безопасности, так как об острые края можно пораниться. Такая обработка придает материалу эстетичный вид и уменьшает вероятность появления сколов и трещин, к тому же необработанное стекло не имеет большой коммерческой ценности. Если его требуется вставить, к примеру, в дверь, то обрабатывать его нет необходимости.

Что необходимо знать до начала работы?

Резка и обработка стекла проходит в три этапа: непосредственно сама резка, шлифовка и полировка. Производится она на специальных станках, но и в домашних условиях с помощью подручных инструментов можно выполнить такую задачу. Станок для обработки кромки стекла используется для серийного производства, например, при изготовлении мебели, торговых витрин, аквариумов и так далее.

Хотя если таковой имеется, это упростит и ускорит процесс обработки, работа пройдет более качественно, так как такие станки имеют очень низкую степень погрешности в работе.

Обработка кромки стекла своими руками потребует наличия такого инструмента: стеклорез, линейка, электродрель (болгарка тоже подойдет), насадка для шлифовальных кругов, шлифовальные круги разной зернистости. Для шлифования нужны низкие обороты, чтобы не перегреть материал, поэтому требуется дрель или болгарка с регулирующейся скоростью вращения.

Шлифовальные круги должны быть из водостойкой наждачной бумаги. Смачивание кромки необходимо для предотвращения попадания стекольной пыли в легочные пути. Она очень вредна и не выводится из организма. Инструмент для обработки стекла можно приобрести в любом строительном магазине, так что для его поиска не понадобится много времени и сил.

Этапы домашней обработки стекла

Начинается обработка стекла своими руками с резки. Первым делом необходимо разметить и закрепить полотно. Далее, приставив линейку или лекало, проводим по разметке стеклорезом, соблюдая при этом одинаковую силу нажима и скорость движения. Проводить надо один раз. После этого требуется выпустить линию отреза на небольшое расстояния от поверхности, на которой вы режете, и постучать снизу специальным молоточком.

После резки края будут рваными, поэтому сразу переходим к шлифовке. Для этого надеваем на дрель насадку, ставим шлифовальный круг, сперва более крупнозернистый, и начинаем шлифование. Чтобы стекло не лопнуло из-за перегрева, максимальная скорость вращения круга не должна превышать 1700 об/мин. Сначала избавляемся от зазубрин и выравниваем края, а затем придаем кромке нужную форму.

Обработав кромку крупнозернистым кругом, ставим диск средней зернистости, а затем и самый мелкозернистый. После шлифования кромка будет матовой и шершавой. Переходим к полировке. Полировка производится таким же образом, что и шлифовка, только используются войлочные круги и паста ГОИ. Паста наносится на войлочный круг, и кромка полируется до блеска.

Перед тем, как обработать стекло, следует помнить, что при работе с ним требуется соблюдение техники безопасности. Осколками можно поранить руки, ноги и, особенно, глаза, а стекольная пыль нанесет огромный ущерб вашему здоровью.

Станок для обработки кромки стекла: чертежи, принцип действие

Для чего и в каких случаях нужно шлифовать торцы стекла?

Если вы знакомы с работой по резке стекла, то наверняка знаете, что после операций со стеклорезом вырезанная деталь обладает острыми, травмоопасными краями, и имеет непрезентабельный вид. После этого полученные детали могут использоваться, не заключенные в какую-нибудь рамку – например, для настенных зеркал, стеклянных дверей, полок шкафов, витрин, столешниц столов.

Поэтому кромка стекла должна быть обработана. Этот процесс многим знаком – мы могли затачивать, подтачивать, обтачивать с помощью абразивных наждачных кругов разного вида стальные, деревянные, пластиковые детали.

Так же само обрабатываются торцы стекла. Однако этот материал отличается от других специфическим строением и свойствами, он более тверд и хрупок.

Поэтому его нужно обрабатывать специально предназначенным для этого инструментом.

В большинстве случаев стекло обрабатывают алмазом.

Сам станок является наждаком, со специфической конструкцией.

Узлы и детали станка прямой шлифовки

1. Станина.

Для ее изготовления использовался металлический уголок 50х50х4.

2. Рабочий стол.

Чтобы получить рабочий стол, взята рамка из металлического уголка 25х25х3. На рамке закрепляется лист сотового поликарбоната с размерами примерно 1000х600, на котором фиксируется полоса ковролина.

Чтобы можно было обработать прямолинейные кромки стекла, отдельно крепим специальную линейку.

3. Привод станка.

Приводом служит асинхронный 3-фазный двигатель переменного тока, он закреплен на станине вертикально. Мощность двигателя: 2,2 кВт, 1500 об/мин.

4. Система включения и выключения привода.

Блок с кнопкой «Пуск/стоп» и пускателем двигателя заключен в герметический корпус и закреплен в верхней части станины, над рабочим пространством нашего аппарата. Система должна быть с заземлением.

Обязательно уделяем внимание техничке безопасности. Для работы станка используется охлаждающая жидкость – вода. Поэтому следует надежно заизолировать электрические узлы, чтобы в них не попала вода, и чтобы работающий на станке человек не был поражен электрическим током.

5. Рабочий узел.

Рабочим узлом является план-шайба, закрепленная на валу электрического двигателя. На ней закреплен абразивный алмазный круг.

План-шайба выполнена в виде фланца с упорным бортиком. Круг одеваем на план-шайбу и прижимаем прижимным кольцом с шестью отверстиями для болтов М6 – на план-шайбе под них предусмотрены резьбовые отверстия. План-шайбу одеваем на вал двигателя (на валу отверстие с резьбой М6) и зажимаем шайбой и болтом. Поскольку усилие на план-шайбу небольшое, шпонка не используется.

6. Охлаждение.

В устройстве применяется открытая система охлаждения в виде емкости (бадьи) 1500х400х350. Они сварена из листового металла толщиной 2 мм, и имеет полукрышку, на которой крепится насос-помпа от токарного станка 1К62. От помпы по резиновому шлангу вода для охлаждения поступает к шлифовальному кругу в место, где обрабатывается деталь.

Как работает станок

Шлифуем часы, стекло, смолу, металл быстро своими руками без инструментов

![]()

В процессе эксплуатации любая глянцевая вещь обретает боевые ранения в виде царапин, борозд, мутность из-за потёртостей.

В моем случае часы стиля «болт». Они массивные, на руке смотрятся крупно и привлекают к себе не только внимание, но и косяки дверей, столы, стены, особенно они любят стены с грубой обработкой — бетонные, отделкой в виде декоративной штукатурки. А как они радостно скрежетали при встрече с металлической калиткой!

Боевые шрамы налицо. Эксплуатация 5 лет.

Берём 3 листа шкурки зерном 800, 1200, 2500, пасту ГОИ и малярный скотч. Чем больше цифра шкурки, тем мельче зерно и тем более гладко шлифуются поверхности.

Если глубоких царапин нет, то 800 можно не брать.

Сначала аккуратненько заклеим малярным скотчем края часов, не хочется повредить кристаллы и ободок. Плотненько прижимаем скотч к поверхности, чтобы в процессе обработки не слетал.

Вот так получилась аккуратная ромашка, если бы не нужно было фотографировать, то ляпнула бы менее аккуратно, на конечный результат это не влияет.

Начинаем неторопливо круговыми движениями шлифовать 800 шкуркой — 1 или 2 минуты.

Смотрите, чтобы шкурка не загнулась в том месте, в котором она соприкасается со шлифуемой поверхностью, иначе будут более грубые царапки. Периодически сдувайте пыль, сильно нажимать не надо. Вам нужно достигнуть поверхности, покрытой равномерными мелкими полосами, 800-ка должна счистить глубокие царапины.

Если шлифуем эпоксидную смолу, то шкурку нужно смочить, иначе стружка от смолы быстро забьет шкурку и дальнейшая обработка будет не эффективна.

Следующая шкурка 1200 сделает поверхность ещё более гладкой, царапки предыдущей шкурки уйдут. Поверхность станет более прозрачной. Шлифовка не более 5 минут.

Последняя шкурка 2500, очень мелкая, также шлифовать круговыми движениями. После ее шлифовки царапин быть не должно. Внимательно отнеситесь к краям, данное стекло в виде линзы и переход от шлифовальной поверхности к нешлифованной по краю должен быть плавный, на ощупь не прощупываться. Стекло должно стать просто немного мутным, никаких борозд на нем быть не должно. Если намочить, то станет абсолютно прозрачным.

Последний этап — паста ГОИ. Наносим на тряпочку, много не надо, и растираем с нажимом. На фото видно, сколько нужно нанести.

В принципе, эффект глянца был достигнут через пару минут. Можно побольше, можно ей же потереть браслет, он также станет более гладким.

На фото ниже старые часы в сравнении с новыми, чтобы было видно, что поверхность стала как из магазина.

3 шкурки по 18 руб. = 54 руб.

(если нужны влагостойкие, то они на 10 руб. дороже)

Паста ГОИ — 30 руб.

Времени на все 50 минут. Да и то больше времени ушло на достать, разложить (в моем случае сфоткать), потом все убрать.

Можно шлифовать многие твердые поверхности. Да больших площадей используются разнообразные шлифовальные машинки, бормашин и прочее, а для мелких можно и вручную. Это не сложно, не долго и не дорого.

Оборудование для обработки стекла

Любой строительный материал поступает в продажу в стандартном виде, так что для подгонки его под нужные параметры приходится использовать специальное оборудование. Только если человек оформляет индивидуальный заказ, он может получить сразу готовое к использованию изделие.

Станок для обработки стекла поможет правильно подготовить материал к использованию. С его помощью можно разрезать цельный лист, сделать острые края безопасными, осуществить декоративное воздействие. Тип обработки зависит от разновидности оборудования. Также в одной группе встречаются станки разного способа воздействия.

Применимость конкретной модели будет зависеть от ситуации. Одни приборы хорошо подойдут для мелкосерийного обслуживания, другие же рентабельно использовать только на крупных партиях. Обо всем этом можно узнать из технических характеристик.

Типы станков

Каждое производство опирается на различные типы обрабатывающих машин, которые позволяют проводить определенные операции с гораздо большей эффективностью, чем при ручном труде. Автоматизация приносит огромную пользу и сводит количество брака к минимуму. Существующие типы станков можно охарактеризовать следующим образом:

1. Станок для обработки кромки стекла. Позволяет закруглять острые края, чтобы они не могли нанести травму работающим с ними людям. Стекла часто используются в школах в качестве аксессуара, который кладут на учительский стол. Поэтому нужно думать о безопасности детей. Действует агрегат при помощи большого количества шлифовальных элементов, которые снимают острый слой и оставляют лишь гладкие края. Благодаря высокоточным датчикам позиционирования не остается пропущенным ни один участок. В свою очередь станки данной категории бывают:

- • станок для прямолинейной обработки кромки стекла, который служит для создания идеально ровного края, без каких-либо скосов;

- • станки для криволинейной обработки стекла, с помощью которого можно достигать любой желаемой формы по краям, отличной от ровной линии.

2. Станок для сверления отверстий в стекле. Он позволяет аккуратно проделать технологический отверстия любого нужного диаметра. При этом аппарат устроен так, что во время работы риск раскалывания стекла будет минимальным.

3. Пескоструйные станки для обработки стекла. Они служат для декоративного воздействия на материал, чтобы на нем остался уникальный узор. Песок под высоким давлением нарушает прозрачность материала, в результате чего на поверхности остаются матовые узоры или рисунки. Таким методом можно украшать стекла, предназначенные для межкомнатных дверей или вставки в мебельные дверцы.

4. Фацетный станок для обработки материала также используется для декоративных операций. Он позволяет срезать края с лицевой стороны под различным углом, в результате чего стекло приобретает очень красивый внешний вид. Особенно привлекательно такой вид обработки будет смотреться с зеркалами, поэтому чаще всего прибегают именно к такой услуге.

5. Станок для резки и обработки стекла по чертежу. Благодаря такой технике можно легко раскроить лист на нужные части с минимальными потерями материала. Для этого придется вначале грамотно все просчитать, так как раскрой является не такой простой задачей, как кажется на первый взгляд.

6. Станок для гравировки на стекле позволяет оставить отметину с необходимым логотипом компании или инициалами владельца изделия.

Здесь перечислены шесть основных видов приборов, которые используются в специализированных мастерских. Для домашнего применения чаще всего в дело идут ручные стеклорезы и шлифовальная бумага.

Обработка стекла своими руками

Если требуется подвергнуть воздействию небольшое количество деталей, то нет смысла идти в мастерскую, так как операция окажется слишком затратной. Гораздо проще будет завершить операцию самостоятельно и сэкономить деньги. Станок для обработки стекла своими руками не обязательно покупать. Его можно соорудить из обычных инструментов.

Отверстия можно проделать при помощи дрели с регулировкой скоростей вращения. Главное, чтобы не было встроенного перфоратора, так как любые вибрации приведут к разрушению стекла. Также на стекле нужно будет использовать специальное масло для охлаждения, так как в процессе вращения оно будет сильно нагреваться и может лопнуть.

Еще одним вариантом будет покупка б/у станка для обработки стекла. Такое оборудование обойдется значительно дешевле новой техники, а по функциональным особенностям не уступит ей. При выборе стоит предварительно проверить, все ли функции работают, чтобы не покупать «кота в мешке». Найти подходящее предложение можно на сайте объявлений в своем городе. Никаких проблем с покупкой агрегатов на сегодня нет.

Принцип работы ленточного станка

Ленточный станок для обработки стекла является одним из наиболее распространенных видов техники. В любой мастерской имеется подобный агрегат.

Он работает по схеме:

- 1. После резки стекла остаются острые кромки, которые нужно загладить. Для этого используется специальная абразивная лента.

- 2. Стекло движется по конвейеру и одновременно проходит через контакт с лентой. Она оказывает намного меньшее давление, чем шлифовальные диски, поэтому сколы и другие деформации будут невозможны. Биение ленты отсутствует в принципе благодаря конструкции станка.

- 3. Работать с аппаратом очень легко, так как все операции проходят автоматически. Нужно лишь подавать стекло на обработку и забирать его после процедуры.

Для качественной обработки нужна аккуратность, так как стекло является очень хрупким.

Станок для обработки кромки стекла: чертежи, принцип действие

Станок для обработки кромки стекла: чертежи, принцип действие

Для чего и в каких случаях нужно шлифовать торцы стекла?

Если вы знакомы с работой по резке стекла, то наверняка знаете, что после операций со стеклорезом вырезанная деталь обладает острыми, травмоопасными краями, и имеет непрезентабельный вид. После этого полученные детали могут использоваться, не заключенные в какую-нибудь рамку – например, для настенных зеркал, стеклянных дверей, полок шкафов, витрин, столешниц столов.

Поэтому кромка стекла должна быть обработана. Этот процесс многим знаком – мы могли затачивать, подтачивать, обтачивать с помощью абразивных наждачных кругов разного вида стальные, деревянные, пластиковые детали.

Так же само обрабатываются торцы стекла. Однако этот материал отличается от других специфическим строением и свойствами, он более тверд и хрупок.

Поэтому его нужно обрабатывать специально предназначенным для этого инструментом.

В большинстве случаев стекло обрабатывают алмазом.

Сам станок является наждаком, со специфической конструкцией.

Узлы и детали станка прямой шлифовки

1. Станина.

Для ее изготовления использовался металлический уголок 50х50х4.

2. Рабочий стол.

Чтобы получить рабочий стол, взята рамка из металлического уголка 25х25х3. На рамке закрепляется лист сотового поликарбоната с размерами примерно 1000х600, на котором фиксируется полоса ковролина.

Чтобы можно было обработать прямолинейные кромки стекла, отдельно крепим специальную линейку.

3. Привод станка.

Приводом служит асинхронный 3-фазный двигатель переменного тока, он закреплен на станине вертикально. Мощность двигателя: 2,2 кВт, 1500 об/мин.

4. Система включения и выключения привода.

Блок с кнопкой «Пуск/стоп» и пускателем двигателя заключен в герметический корпус и закреплен в верхней части станины, над рабочим пространством нашего аппарата. Система должна быть с заземлением.

Обязательно уделяем внимание техничке безопасности. Для работы станка используется охлаждающая жидкость – вода. Поэтому следует надежно заизолировать электрические узлы, чтобы в них не попала вода, и чтобы работающий на станке человек не был поражен электрическим током.

5. Рабочий узел.

Рабочим узлом является план-шайба, закрепленная на валу электрического двигателя. На ней закреплен абразивный алмазный круг.

План-шайба выполнена в виде фланца с упорным бортиком. Круг одеваем на план-шайбу и прижимаем прижимным кольцом с шестью отверстиями для болтов М6 – на план-шайбе под них предусмотрены резьбовые отверстия. План-шайбу одеваем на вал двигателя (на валу отверстие с резьбой М6) и зажимаем шайбой и болтом. Поскольку усилие на план-шайбу небольшое, шпонка не используется.

6. Охлаждение.

В устройстве применяется открытая система охлаждения в виде емкости (бадьи) 1500х400х350. Они сварена из листового металла толщиной 2 мм, и имеет полукрышку, на которой крепится насос-помпа от токарного станка 1К62. От помпы по резиновому шлангу вода для охлаждения поступает к шлифовальному кругу в место, где обрабатывается деталь.

Как работает станок

С легкостью полируем стекло — проще простого.

Иногда возникает необходимость убрать царапины со стекла и многие даже не представляют, с помощью каких средств и как это сделать. Я шлифовал и полировал стекло много раз, причем не только стекло, а еще и пластмассу и оргстекло. Принцип работы везде одинаков, а потому давайте разберемся, что для этого нужно и сколько это стоит.

Во-первых, необходимо иметь инструмент, с помощью которого мы будем полировать и шлифовать стекло. Ведь убрать царапину со стекла — это значит «вывести» её, выполировать так сказать. Поэтому нужно применять абразивные материала. Но для начала нужен электроинструмент. Если площадь, с которой нужно вывести царапины, большая(не менее 50*50 см), то нужно иметь болгарку с регулировкой оборотов. Если меньше — то вполне хватит мини-дрели, это инструмент, который больше известен как гравировальная машинка. Об профессиональной модели можете почитать вот тут.

Итак, электроинструмент есть, теперь нам нужно приобрести насадки на него и алмазную пасту.

Насадки.

Если царапины на стекле неглубокие, то их вполне реально вывести без абразивных насадок, будет достаточно только войлочного круга. Помню, выводили царапины на стекле наручных часов, нам хватило одной войлочной насадки на гравер и чутка алмазной пасты. Кстати, можете посмотреть фото насадок для гравера.

Если будете выводить царапины на большой площади, то нужны насадки уже на болгарку. Это могут быть как черепашки(АГШК) — если царапины очень глубокие, либо опять же войлочный круг, на который будет наноситься алмазная паста. Про алмазные гибкие диски можно почитать здесь, они используются также для шлифовки гранита и мрамора. Ну и стекло ими также можно обрабатывать.

Алмазная паста — необходимый инструмент для шлифовки и полировки стекла, пластика или оргстекла. Стоит она недорого, порядка 80-100 рублей на небольшую баночку, которой хватит очень надолго, поскольку расходуется она медленно. Кстати, можно также попробовать полировать пастой ГОИ, у которой есть несколько видов зернистости.

При шлифовке и полировке стекла необходимо соблюдать определенную скорость оборотов инструмента, а также силу надавливания. Вернее, лучше вообще не давить на стекло, вполне достаточно веса электроинструмента. Скорость оборотов лучше делать небольшую, на болгарке с регулировкой — 1 или 2 положение регулятора. Гравировальная машинка более оборотистая, поэтому ставите на самый минимум, какой есть.

Полировать царапины начинаете с краев, постепенно передвигаясь к центру, быстро водить не стоит, делайте все медленно. Полировка стекла — процедура сама по себе медленная, для выведения одной царапины на пару сантиметров может понадобится не один час. Так что запаситесь терпением.

Обработка кромки стекла в домашних условиях

Обработка кромки стекла является довольно трудоемким процессом, который требует максимальной точности и аккуратности. В идеале для такой обработки используют специальное оборудование.

Но, тут сразу следует отметить тот факт, что стоимость такого оборудования достаточно высокая, в связи с чем, в домашних условиях обработку кромки стекла осуществляют подручным инструментом — напильником или точильным бруском.

Когда необходима обработка кромки стекла

В случае, когда вырезанные стекла используются для остекления окон, дверей или вставляются в рамку, то необходимости в обработке кромки, конечно же, нет. А вот если вы планируете сделать стеклянные дверцы в тумбочке, полки или столешницу, то тут без данного процесса не обойтись.

Кроме того, проведя обработку кромки, вы сведете к минимуму вероятность образования на стекле сколов и появления трещин. Таким образом, данная процедура просто необходимо в данном случае.

Шлифовка и полировка стекла в домашних условиях

Для того, чтобы качественно обработать кромку стекла, необходимо последовательно осуществить два вида работ — шлифовку с последующей полировкой.

Для работы потребуется:

- болгарка или дрель (обязательно с регулирующейся скоростью);

- водостойкие шлифовальные круги с различной степенью зернистости;

- войлочные или фетровые круги для полировки;

- оксид церия для полировки (купить можно здесь — http://zm-tools.ru ).

Шлифовка кромки стекла

Для начала обработайте кромку стекла шлифовальным диском с крупной шероховатостью (около 200 грит). На данном этапе вам надо избавиться от имеющихся зазубрин и неровностей.

Затем перейдите на менее шероховатый шлифовальный диск (500-600 грит) и сформируйте требуемый вид кромки — еврокромку, «каскад», «карандаш». На заключительном этапе работа ведется диском в 1500 — 2000 грит.

На заметку: шлифовка будет более качественной, если ее осуществлять по влажному стеклу или даже под небольшой водяной струей.

После проведенной шлифовки стекло становится гладким, но при этом оно матовое и имеет некоторую шершавость.

Полировка кромки стекла

Для того, чтобы кромка стала прозрачной и идеально гладкой ее необходимо как следует отполировать. Для этой цели используют специальный войлочный или фетровый круг.

На полировочный круг наносим пасту приготовленную из оксида церия и воды (консистенция — жидкая сметана) и аккуратно полируем стекло на малых оборотах. Затем постепенно доводим обороты до 1500 — 1800.

Полирование необходимо продолжать до тех пор, пока кромка не станет блестящей и прозрачной.

Вот таким нехитрым способом вы можете в домашних условиях обработать кромку стекла.

Как сделать шлифовальный станок своими руками: инструкция с пошаговым фото

Стоимость шлифовального станка заводского изготовления довольно высокая. Если электроинструмент не по карману, можно попробовать изготовить его самостоятельно. На таком станке можно будет не только шлифовать деревянные заготовки, но и затачивать инструмент. Собрать шлифовальный станок своими руками можно трех видов: ленточный, дисковый и барабанный.

Вариант изготовления ленточного станка

Для сборки шлифовального станка ленточного типа понадобится электромотор, прочная станина и катки, на которых будет вращаться лента. Обязательно под рукой иметь чертеж или подробную схему с указанием всех узлов и размеров. Пример схемы станка с деревянной станиной предлагаем посмотреть на фото.

На следующем фото представлена готовая конструкция станка. В этом варианте расположение трех рабочих валов выполнено так, что движущаяся лента образует вертикальную шлифовальную плоскость. В качестве привода использована ременная передача.

В конструкции станка можно использовать четыре катка. Один из них является ведущим и насажен непосредственно на вал электродвигателя. На фото показан пример такой конструкции. Установка четырех катков позволяет получить две шлифовальные плоскости: горизонтальную и вертикальную.

Деревянная станина сглаживает вибрацию работающего электродвигателя, однако, древесина недолговечная. Оптимально заготовку размером 50х18 см вырезать из стали толщиной 2 см. Один край станины делают идеально ровный, чтобы к нему закрепить площадку для электромотора. Для следующей детали понадобится сталь толщиной 1 см. Площадку вырезают размером 18х16 см, после чего закрепляют к станине болтовым соединением.

Большая мощность электромотора для такого станка не нужна. Подойдет двигатель от старой стиральной машинки. Если требуется большая производительность шлифовальной машины, тогда желательно найти электромотор с частотой вращения вала 1500 об/мин мощностью от 2,5 до 3 кВт. Качественной шлифовки можно добиться при движении наждачной ленты со скоростью 20 м/с. Чтобы достичь таких параметров, используют рабочие барабаны диаметром 20 см. Если сделать тоньше катки, придется снижать частоту вращения вала мотора с помощью редуктора, что крайне неудобно.

Ведущий барабан можно насадить на вал двигателя. Если такой вариант не подходит, изготавливают отдельный узел. Ведущий вал с подшипниками закрепляют на станине. С оного конца насаживают шкив ременной передачи, а с другого конца устанавливают ведущий барабан. Тогда на вал электродвигателя тоже насаживают шкив и надевают клиновидный ремень. Ведомые катки вращаются произвольно на подшипниках.

Шкивы ременной передачи придется вытачивать на токарном станке, а катки можно сделать из квадратных кусков ДСП размером 20х20 см. Плиты складывают друг на друга, пока не получится суммарная толщина 24 см. По центру квадратных плит сверлят отверстие, вставляют шпильку с резьбой и плотно стягивают пластины с обеих сторон гайками. Квадратную заготовку протачивают так, чтобы получился барабан диаметром 20 см.

Во время проточки катка предусматривают в его центральной части утолщение. По отношению к краям барабана перепад должен составить 3 мм. За счет утолщения лента не будет съезжать с катков. Поверхность деревянного барабана обтягивают резиной. Подойдет старая велосипедная камера. Резина предотвратит проскальзывание ленты на катках.

Для изготовления шлифовальной ленты подойдет наждачная бумага на тканевой основе. Можно вырезать цельную полосу необходимой длины, края которой склеивают встык. Если длинной полосы наждачной бумаги нет, отрезают полосу прочной ткани и сшивают ее в кольцо. Наждачную бумагу нарезают прямоугольниками, после чего наклеивают на полоску ткани. При изготовлении шлифовальной ленты важно подобрать качественный клей, чтобы наждачная бумага не отслоилась.

Изготовление дискового шлифовального станка

Дисковый станок считается самым простым в изготовлении. Принцип его работы напоминает обыкновенный электрический наждак. Сборка шлифовального станка представлена инструкцией с пошаговым фото:

- Силовой установкой станка выступает трехфазный электродвигатель. Такой выбор не случаен, так как перемена фазы при подключении позволяет организовать реверс. К сети 220 В мотор можно подключить через конденсаторы.

- Рабочий диск выпиливают из фанеры толщиной 1,5 см. Две одинаковые заготовки склеивают между собой. В итоге получается диск толщиной 3 см. Строго по центру сверлят отверстие, диаметр которого равен толщине вала электромотора.

- Для сборки станины лучше использовать обрезную доску, а направляющие и рабочий стол выпиливают из фанеры толщиной 1,5 см. Дерево для изготовления станка лучше подойдет, чем металл. Древесина гасит вибрации мотора.

- Рабочим диском можно шлифовать и даже затачивать. Важно правильно подобрать абразивные материалы. Они должны быть на липучке и соответствовать своему назначению. Если нужно шлифовать изделие из камня или гранита, на рабочий диск наклеивают алмазный круг «Черепашка».

- Чтобы отшлифовать деревянную заготовку, на рабочий диск приклеивают круг из наждачной бумаги.

- Аналогичные круги на липучке есть по металлу. На таком диске можно затачивать ножи, топоры и другой инструмент.

При конструировании дискового шлифовального станка важно позаботиться о безопасности. Сверху вращающийся рабочий диск закрывают защитной аркой. На рабочем столе предусматривают регулирующуюся пятку, служащую упором для обрабатываемой детали.

Столешницу станка не стоит вскрывать лаком или красить. Со временем неравномерно стершееся покрытие создаст трудности перемещения обрабатываемой заготовки.

Изготовление барабанного станка для шлифовки доски

Для изготовления барабанного станка собирают станину. Потребуется брус из твердых пород дерева. Снизу к станине крепят электродвигатель со шкивом. Барабан с подшипниками подойдет от отслужившего транспортера. Наждачную бумагу нарезают лентой и наматывают плотно встык на рабочий каток. По краям барабана бумагу фиксируют хомутами.

Крепят рабочий каток сверху к станине. Под ним будет располагаться столешница станка. На вал барабана насаживают шкив и создают ременную передачу с мотором. Столешницу делают регулируемую на винтах, чтобы можно было шлифовать доски разной толщины. Во избежание вибраций станка ножки станины желательно зафиксировать к полу.

Если постараться и приложить усилие, то любой рассмотренный агрегат будет работать не хуже шлифовального станка заводского изготовления.

Шлифовальная Машина Для Стекла Своими Руками

Полировка стекла автомобиля от царапин своими силами

Нередко, лобовое стекло почаще всех других подвергается деформациям. Хоть какому водителю, хоть раз приходилось созидать машину, у в которой требуется вся поверхность лобового стекла в разводах от трещинок. Обычно такое повреждение остаётся после попадания камня огромных размеров.

При серьёзных повреждениях всё что остаётся — это провести подмену. Нашему клиенту остается другие меры будут просто неэффективными, с неглубокими же царапинами есть вариант совладать с помощью полировки. Когда данная процедура будет завершена — ваше стекло вновь станет прозрачным, можно подумать вы только вчера заполучили автомобиль.

Как появляются мелкие царапины

Некоторые водители задумываются, что если будут заботливо относиться к собственному автомобилю и ездить очень аккуратненько, это сбережёт их машину от повреждений. По большей части аккуратное вождение и своевременные сервисные процедуры вправду помогают уберечь тс от различных повреждений. Увы от всего застраховаться нереально.

Пыль под дворниками приводит для того, что ваше стекло растеряет прежний сияние и ему пригодится полировка. Не только, для вас хотя бы раз, однако приходилось счищать со стекла наледь. Царапинки, которые остаются после таковой процедуры обычной тряпочкой не поправить. Встречаются ряд причин, которые приводят к необходимости полировки стекла автомобиля от царапин, посреди главных:

- маленькие камни, на большой скорости, влетающие в лобовое стекло автомобиля;

- абразивные вещества, использующиеся для мытья;

- неверный уход;

- протирание грубой сухой тканью.

Это далековато не полный перечень того урона, который быть принести как случайные происшествия, так и неверный уход. Всегда утрата прозрачности и возникновение глубочайших царапин — это закономерность. Через определённое количество лет стекло вашего автомобиля будет нуждаться в полировке. Но это процедура совсем не так ординарна, как кажется как казалось бы.

Чтоб возвратить стеклу автомобиля былую прозрачность необходимо не столько издержать часы, да и с ответственностью отнестись к этой процедуре. Она состоит из ряда шагов, одновременно необходимо использовать только разрешённый инструментарий.

Классификация повреждений

Для всех видов повреждений существует собственный лучший способ игрой в снежки имея его. Именно по такой причине 1-ое, с чего нужно начать выполнение своих функций — это определение степени урона. Только после чего вы можете без проблем подобрать лучшую методику восстановления. Нашему клиенту остается царапинки условно можно поделить на такие виды:

- Маленькие царапинки. Такие не сходу заметишь. Тем не мене в солнечный денек их наличие очень напрягает процесс вождения. Обычно они возникают при воздействии песка. Даже жёсткие салфетки будут предпосылкой их возникновения. Очевидный признак — тусклость стекла.

- Средние повреждения. Глубина царапин возрастает до 300 мкм. Они просто определяются для прикосновений. Потому что особое измерительное оборудование стоит очень недешево, встречаются старенькый надёжный метод найти такие царапинки. Просто попытайтесь их подцепить ногтем, если получится, означает, вы их отыскали.

- Серьёзные повреждения. Они просто замечаются невооружённым глазом. Каких-то манипуляций для поиска производить вы не будете.

Отталкиваясь от повреждений подбирается тип полировки стёкол автомобиля. Таким образом достигают лучшего результата при малых издержек.

Методы устранения повреждений разной степени сложности

Отталкиваясь от серьёзности нанесённого стеклу автомобиля повреждения подбирается соответственный способ устранения недостатка. Чтоб убрать маленькие царапинки довольно с использованием абразивного материала выполнить полировку. В этом случае снимается слой не толще учебника микрона. Этого довольно, чтоб возвратить поверхности её первозданный вид.

Шлифовальная машина для стекла KRT

Компания Стеклокомплект представляет Вам шлифовальную машину для стекла KRT-070.

Станок для обработки кромки стекла

Станок для обработки кромки стекла. Предназначен для шлифовки и полировки торца .

С повреждениями средней тяжести так просто справиться не получится. Для начала нужно провести шлифовку при помощи наждачки. Наждачная бумага обязательно должна быть мелкозернистой. В конце шлифовки осуществляется полировка лобового стекла автомобиля.

Чтобы справиться с глубокими царапинами понадобится фотополимерный состав. Он заполнит собой глубокие царапины. После этого понадобится провести шлифовку полиролью.

Виды полиролей для обработки стёкол автомобиля

Особую роль в процессе восстановления лобового стекла автомобиля играет выбор подходящей полироли. На рынке их существует множество, и среди всего этого разнообразия нужно подобрать подходящий товар.

При полировке переднего стекла автомобиля используется паста невысокой зернистости. Если же нужно осуществить шлифовку необходимо брать средство, которое сможет снять от 200 мкм.

При выборе средства лучше всего отдавать предпочтение продукции компаний, которые уже успели себя зарекомендовать на рынке, среди самых известных:

Покупая пасту, сделанную одной из этих компаний, вы автоматически получаете гарантию её качества. При этом важно подобрать нужную зернистость, чтобы не нанести урон стеклу.

Делаем полировку стекла автомобиля своими руками

Чтобы получить в результате прозрачное стекло без царапин, нужно чётко следовать проверенному многими автомобилистами алгоритму. Всё начинается с подготовки. Она состоит из того, что поверхность очищается от любой грязи. После этого нужно осуществить следующие этапы:

- После того как стекло очищено от грязи и пыли, необходимо накрыть кузов защитной плёнкой из полиэтилена.

- Нанесите специальный состав для полировки. Лишь после этого можно делать шлифовку. Сначала наносятся средства с большей абразивностью, потом с меньшей.

- В конце работы используются неабразивные вещества.

После шлифовки машина моется. Необходимо сделать так, чтобы на стёклах не осталось шлифовальных средств.

Технологии полировки

Если этапы полировки автомобиля на первый взгляд не представляют собой ничего сложного, то сама технология имеет ряд важных особенностей. В первую очередь, вы должны знать, что её можно осуществлять тремя способами:

- вручную,

- с помощью дрели или перфоратора,

- посредством шлифовальной машинки.

Лучшим вариантом для полировки переднего стекла автомобиля, конечно же, считается полировочная машинка, но и дрель отлично подойдёт. Для работы вам понадобится специальная насадка. В качестве альтернативы можно использовать липучку. Она крепится на круг дрели и позволяет провести полировку.

В процессе полировки переднего стекла автомобиля нужно заранее подумать о некоторых мелочах, которые в большой степени помогут вам упростить рабочий процесс. Для большего удобства лучше использовать:

Часто на пасте для полировки лобового стекла автомобиля не пишется её абразивность, а просто указывается осуществляемый средством вариант обработки поверхности:

Полировка стекла автомобиля начинается с определения проблемных мест. После осуществления всех подготовительных работ на полировочный круг выдавливается паста и равномерно наносится на проблемные участки.

При работе с дрелью нужно соблюдать определённую осторожность. Не надавливайте на стекло слишком сильно. Также следите за температурой агрегата. Если дрель слишком сильно нагреется — отключите её и подождите несколько минут.

В конце полировки лобового стекла автомобиля от царапин остатки пасты и вода убираются при помощи тряпки и салфетки. Не забудьте посмотреть на стекло под разными углами. В случае обнаружения каких-либо недочётов проведите полировку проблемных мест ещё раз.

Рекомендации, которым необходимо следовать при полировке стёкол

Начать нужно с самого основного. Ни при каких обстоятельствах нельзя снимать слой более чем в 20 мкм. Это может нанести непоправимый вред стеклу. Оно станет напоминать линзу из-за нарушения закона параллельности. Стекло станет похожим на волны. А это заметно ухудшит обзор, вызвав визуальные искривления. Водителю будет тяжело правильно оценить расстояние к объектам.

Превышение снимаемого слоя более чем на 20 мкм может серьёзно повлиять на качество вождения и стать причиной аварии. Также при полировке нужно избегать таких распространённых ошибок:

- Не используйте для полировки зубной порошок. Он лишь добавит поверхности царапин.

- Не используйте грубую пасту ГОИ для полировки лобового стекла авто, она подходит только для фар.

- Не стоит прикладывать слишком много силы. Это может привести к образованию эффекта микролинзы.

- Во время полировки не забывайте следить за температурой стекла. При перегреве оно может лопнуть.

- Боковые стёкла не поддаются шлифовке.

Во время полировки нужно медленно двигать круг по стеклу. Благодаря этому паста равномерно заполнит все царапины. Полировка осуществляется фрагментарно. Закончив с одним участком — переходите к другому.

Итоги

Полировка стекла при помощи дрели или шлифовальной машины — это самый быстрый и надёжный способ вернуть стеклу автомобиля былой блеск. Главное провести подготовительные работы, а именно: закрыть необрабатываемую поверхность, предварительно всё тщательно промыв. В конце нужно сделать то же самое, чтобы оценить результат работ.

Полировка кромки стекла. Когда необходима обработка кромки стекла. Как обработать края.

Способы обработки стеклянной поверхности

Ручная обработка стекла требует использования специальных приемов и технологий. Чаще всего используется специальный инструмент для обработки стекла и точно подобранные режимы, перегрев или неравномерная нагрузка приводят к растрескиванию и разрушению материала.

Для домашних условий обработка стекла ограничивается несколькими приемами:

- Резка листового стекла на прямолинейные фрагменты;

- Сверловка отверстий и гравировка рельефов в листовом материале;

- Матирование и пескоструйная обработка стекла;

- Обработка кромки стекла;

- Полировка стеклянной поверхности.

К сведению! Помимо механической, используются также химическая полировка, шлифовка и гравировка. Но использование подобных методов требует применения токсичных и опасных реактивов, поэтому для домашних работ практически не применяется.

Ручная порезка стекла

В домашних условиях обычно используют операции резки и шлифовки кромок. Более сложные приемы не используются по двум причинам. Во-первых, для получения высокого качества поверхности требуется специальная оснастка,станки для обработки стекла, во-вторых, при механической обдирке, шлифовке и сверловке образуется большое количество мельчайшей стеклянной пыли, крайне вредной для здоровья.

Порезку листового стекла с помощью алмаза или твердосплавного ролика выполняют для материала толщиной не более 6 мм. Более толстые листы режут на специальных приспособлениях и станках.

Резка стеклянного листа с помощью ручного алмаза выполняется в следующей последовательности:

- Стекло выкладывается на ровную и чистую поверхность, обычно застеленную мягкой упаковочной бумагой, используемой для сбора стеклянных осколков. Лист должен максимально плотно прилегать к подкладочному материалу;

- На линию реза прикладывают стальную линейку и аккуратно, с минимальным нажимом, одним движением проводят алмазным наконечником, не отрывая инструмента и не останавливая его движения;

- Стекло приподнимают и аккуратно простукивают линию реза с обратной стороны резиновым или деревянным молотком. При постукивании по линии образуется большое количество микроскопических трещин, сильно ослабляющих прочность материала, и в результате стекло лопается точно по траектории движения алмаза.

К сведению! При нарезке толстых листов не используйте твердосплавные ролики или наконечники, такой инструмент дает большое количество брака.

В тоже время алмазным стеклорезом, посаженным на балеринку, можно легко вырезать дуги, окружности и даже круглые отверстия в стекле.

Ручная шлифовка стекла

Разрезанные фрагменты, как правило, имеют острые грани и края, о которые можно легко поранить руку или пальцы. Поэтому необходимо обработать кромки стекла с помощью станка или выглаживанием на кромочных кругах. Чаще всего приспособление для обтирки краев представляет собой низкооборотный двигатель со специальным абразивным кругом или деревянную болванку, на которую наклеена мелкая наждачная бумага.

Обработка выполняется с периодическим смачиванием кромок водой и абразивной пастой. В результате получается ровная, слегка шершавая поверхность. Если вместо абразивной массы использовать алмазную пасту или станок для обработки кромки стекла, можно добиться получения абсолютно гладких краев. Аналогичным способом с помощью высокообротных прецизионных роликов и алмазной суспензии на полировальном оборудовании выполняется обработка стекла и зеркал.

Кромка зеркала: красота и безопасность

Стекло для наших зеркал – это уже готовый материал, который, безусловно, подлежит обработке, чтобы в быту последний не причинил вреда окружающим его предметам и людям Существующие стандарты плоского листового стекла для создания спецэлементов не всегда приемлят ту или иную форму для интерьера. Но и этот вопрос сеичас разрешим: на специальных станках происходит нарезка зеркал, обработка их обратной стороны подвергается изменению, получая при этом зеркало из стекла армированного, ламинированного, закаленного и других видов.

Прирезку стекла производят алмазным инструментом – стеклорезом. Этот бытовой и довольно простой инструмент состоит из ручки-держателя и заерпленного на ней алмазного ролика. Чтобы нарезать стекло круговое, потребуется циркульный инструмент, но лучше всего купить режущий стол с полным автоматическим режимом и проводит работы с точностью до полумиллиметра.

После нарезки зеркала потребуется применить шлифовку его краев, а затем и их полировку.

Давайте усвоим для себ процесс шлифовки кромки крупнозернистым образивом, в результате чего получается довольно шершавая поверхность с матовым налетом. Некрасиво, конечно, такое зеркало вешать на стену, тем более, что угол обработки в сорок пять и даже девяносто градусов изделие превразщает в грубую заготовку.

Грубость убирает полировка, причем осуществляется данный процесс на стеклах и криволинейной, и прямолинейной форм. При этом, угол обработки остается такой же, но в работу пускается уже мелкозернистый образив. Шаг за шагом полируется периметр зеркала, и делаентся работа до тех пор, пока бока изделия не станут прозрачными.

На современном оборудовании любая шлифовка зеркала производится при помощи шлифовальных кругов, но у них есть алмазное напыление. Последние шлифовальные станки не только работают по заданной программе, но и готовы создать такие контуры, как цветок, бабочку, кривую трапецию и так далее. если вам знакомо зеркало-каскад, то вы теперь понимаете, о чем идет речь. Шлифовка такой продукции производится на модернизированном шайбочном станке. Как? Все просто: на вращающийся в горизонтальной плоскости диск кладется зеркало, на его кромку подается под напором струя воды, к которой примешивается либо образивный порошок, либо песок определенной зернистости и состава.

Но зеркала приводят в надлежащее состояние и на ленточных станках. Здесь кромки зеркал попадают во власть вращающихся валиках, закрепленных на специальной ленте. Чтобы уберечь стекло от прегрева, кромку охлаждают так же с помощью воды и порошка абразивного. Такой станок производит продукцию только прямолинейную, позволяя значительно снизить ее себестоимость.

Обработка торцов как стекла, так и зеркала позволяет производителю снизить остаточное напряжение с продукта, отправляя на прилавок торговых точек безопасные для живых существ изделия. Кроме того, вышеуказанная процедура всегда проводится перед закалкой любого стекла. теперь не только кромка довольно прочная, но и все зеркало тоже.

Полировка зеркала, как и его шлифовка видна у стеллажей витрин, многочисленных прилавков, журнальных и обеденных столов, у аквариумов, террариумов, полках в ванную комнату и так далее. Обычное стекло полируется проще, с использованием крутящихся травяных щеток, которые заранее пропитывают пемзоводяной эмульсией.

Есть и еще один способ полировки, например, с помощью окунания в состав из двух кислот — серной энд плавиковой, а затем в чистую воду. Количество таких окунаний зависит от технологических требований к продукту в его конечной стадии и степени глянца кромок.

Нестандартные способы обработки стекла

К числу наиболее сложных операций обработки стекла можно отнести сверление. Для этих целей используют сверла с алмазными и твердосплавными наконечниками. Высокая твердость и плохая теплопроводность стеклянной поверхности приводит к тому, что под нагрузкой режущей кромки твердосплавного инструмента точка сверления моментально перегревается, и стекло растрескивается.

Сверловка отверстий в стеклянных листах

Сверлить в домашних условиях можно только с помощью направляющего приспособления на оборотах вращения не более 200 об/мин, с капельным охлаждением водомасляной эмульсией. При прохождении 90% толщины листа нагрузку на сверло и обороты вращения снижают до минимума, чтобы при «выходе» из отверстия инструмент не расколол стекло. По такому же принципу работает сверлильное оборудование для обработки стекла.

В домашних условиях обрабатывать стеклянную поверхность стекла можно с помощью медного стержня и абразивной суспензии, приготавливаемой из мельчайшего порошка карборундового наждака для обработки твердых материалов. Если выполняется сверление сухим порошком, стеклянный лист могут подогревать на песчаной подушке до 200оС.

В старину стекло успешно сверлили, шлифовали и полировали с помощью обычных брусков и стержней из мореного дуба с добавкой порошка из жженной и молотой тощей глины. Разумеется, такая обработка занимала большое количество времени, но процент брака был минимальным.

Промышленные автоматы обрабатывают и сверлят стекло абразивными кругами из медно-алюминиевых бронз с нанесенным по рабочей кромке алмазным порошком. Большая часть тепла эффективно отводится в охлаждающую жидкость, поэтому производительность обработки на порядок выше домашних вариантов.

Пескоструйка и гравировка стекла

Зачастую стеклянную поверхность подвергают рельефной обработке и матированию. Чтобы убрать блеск и сделать материал полупрозрачным, с равномерной матовой поверхностью, используется пескоструйная обработка стекла. В этом случае плоскость обдувается высокоскоростным воздушным потоком с 10% содержанием окатанного кварцевого песка. Обычный промытый песок не используют, так как на обработанной поверхности появляются риски и царапины.

Приспособление для пескоструйной обработки по устройству напоминает малярный краскопульт и легко изготавливается даже в домашних условиях. Но если в промышленном варианте качество обрабатываемой поверхности контролируется автоматом, то в домашних условиях потребуется определенный навык и практика, прежде чем стекло будет приобретать однородную фактуру поверхности.

Одним из наиболее сложных и интересных способов обработки является гравировка рисунка на стеклянной поверхности. Вручную рельеф можно воспроизвести с помощью гравировального станка и алмазных буров. После такой обработки на прозрачной основе появляется рисунок из матовых штрихов.

Обработка кромки зеркала своими руками

Хотите знать, как сделать шлифовку с полировкой стекола для зеркала, но своими руками? покупайте для этого:

- электродрель или болгарку,но с регулятором скорости, причем вращения — небольшие обороты (до 1700 в минуту), иначе стекло перегреть можно;

- специальную насадку с «липучкой», чтобы прикрепить прочно шлифовальные круги, а сами круги придется купить с водостойкой наждачной бумагой разной зернистости.

- Закрепляете в дрели вашу насадку, вставляете диск, но сначала крупный (примерно 100 или 200 грит), производите шлифовку, убирая неровности с зазубринами, формируя кромку.

- Шлифовку производят даже на наждаке, но заранее закрепив ваш шлифовальный круг (обязательно с алмазным напылением) определенного профиля или сразу плоский.

- Кромку стекла рисуют заранее: или полукруглую (как карандаш), или трапециевидную (как еврокромка), или трапециевидную несимметричную, в прочем, можете и другую рисовать маркетом. Как только гранистали матовыми и шершавыми, приступаете к новому этапу.

- Обработали поверхность диском крупным, теперь дело за диском в 300 или 600 грит, на последок в 1000 или 2000 грит.

- Всю работу делайте под тонкой струей воды (так что помощник понадобится сто процентов).

- Как только все получилось, то пора изделие полировать, но для тех, которые пойдут в раму, делать не обязетльно такую работу. Полировка своими руками производится с помощью войлочного мягкого круга и специальной пасты ГОИ.

- Ее нанесите на войлочный мягкий круг, полируйте кромки будущего зеркала до блеска с помощью дрели с насадкой, болгарки или войлочного круга, примостив тот на наждак.

- Не перегревайте стекло, не спешите, работайте в специальных перчатках и очках.

Техники резки стекла

В промышленности и на производствах используют автоматизированный способ такой обработки. Станки могут быть разными – например, традиционно применяется оборудование с механическими режущими головками. Довольно перспективным направлением является гидроабразивная резка стекла, которая отличается высокой точностью и отсутствием негативных побочных эффектов. Оператор такой установки может аккуратно и очень тонко выполнить обработку независимо от сложности линии реза. Непосредственно рабочим элементом для осуществления раскроя в данном случае выступает водяная струя, дополненная частицами песчаного абразива.

Гидроабразивному методу предшествовала пескоструйная обработка. В сущности, принцип действия тот же, но вместо жидкостной среды используется воздух. Что касается качества результата, то резка стекла пескоструйным аппаратом уступает гидроабразивам. Но зато такой способ оказывается экономичнее ввиду отсутствия необходимости подведения водяного ресурса.

Кромки зеркал: еврокромка и ее виды, домашний способ шлифовки периметра

Сегодня говорим про кромки зеркал, например, еврокромка — это профессиональная обработка кромки, иначе шлифовка и, в дополнение к этой работе, полировка торца нового зеркала. Производитель так же предлагает прямолинейные и фигурные кромки, заранее ставя в известность покупателя, что обработка кромки любого стекла позволяет снизить довольно существенно остаточные напряжения внутри стекла, позволяя уменьшить вероятность образования больших трещин и многоисленных сколов при монтаже, а так же решить вопрос о расширении возможности модернизации продукта путем изменения дизайна.

Обработанная кромка зеркала придает стеклоизделию презентабельный внешний вид, четко подчеркивает как его индивидуальность, так и безопасность. Полированная еврокромка уже давно используется и в мебельном производстве, и при изгттовлении столешниц, больших и малых перегородок, зеркальных ступеней, стеклянных дверей и так далее.

Моллирование

Тоже популярная методика обработки, в процессе которой мастер изменяет форму изделия в соответствии с определенными требованиями. Типовой операцией такого рода, к примеру, является создание изгибов. Технологически процесс предусматривает выполнение процедуры под высокотемпературным воздействием, которое размягчает структуру материала. Для последующей формовки применяют специальную матрицу, в которой и выполняется обработка стекла моллированием. В зависимости от толщины изделия и конфигурации изгиба процесс коррекции может занимать от 2 до 20 ч. При завершении операции, как и при закалке, выполняется охлаждение потоками воздуха. К слову, оборудование для закалки и моллирования нередко совмещается на одной производственной линии. Вместе с термической обработкой пользователь может выполнять формовку плоских и гнутых стеклянных изделий.

Закалка стекла

Процесс закалки направлен на повышение прочностных характеристик стекла. В качестве базового оборудования используется печь, которая работает с температурами порядка 6000 °С. При нагреве ролики конвейера передвигают заготовки, защищая от перегревов отдельные края. Следующий этап закалки предусматривает охлаждающее воздействие. Температурная обработка стекла формирует на его поверхности силы механического сжатия, что и способствует увеличению прочности материала в несколько раз. Как отмечают технологи, закалка также наделяет изделия повышенной термостойкостью и терпимостью к сильным вибрационным нагрузкам. Стоит отметить, что прямой механической обработке стекло следует подвергать до процесса закаливания, так как после него сделать это будет уже невозможно.

Ультрафиолетовая склейка

Технологии склейки и спайки происходят из необходимости решения распространенной проблемы электронной промышленности. Дело в том, что соединение металла и стекла в единую деталь раньше не позволяло обеспечивать достаточную газонепроницаемую стойкость. Решением задачи стало появление новых методов, позволяющих реализовывать более качественную спайку. Одним из самых популярных способов является склеивание посредством специальных составов. Кроме нанесения клеящего средства, предполагается и обработка стекла ультрафиолетовым излучением. В процессе полимеризации соединение обретает достаточную прочность и широкий набор других защитных свойств, не говоря о герметичности связки.

Химическое травление

Целью применения данной методики также является обеспечение матовости стеклянной поверхности. Только, в отличие от предыдущего метода, используется не пескоструйный инструмент, а химическое воздействие. На специальных формах обеспечивается контакт стекла и кислотных паров, которые в результате образуют нерастворимые соли. Надо сказать, что виды обработки стекла путем травления достаточно разнообразны именно по причине использования широкой группы химических реагентов. При этом отмечаются не только непосредственно активные элементы, но и вещества, которыми покрываются области, не предназначенные для обработки. Это особенно характерно для операций художественной обработки. Еще одним важным отличием химической обработки от пескоструйного воздействия является прохождение закалки после контактов с кислотными средами.

Все о резьбонарезных станках

- Общее описание

- Обзор видов

- Популярные модели

- Параметры выбора

- Области применения

На разных типах круглого металлопроката можно встретить цилиндрическую и метрическую резьбу. Помимо этого, при монтаже трубопроводов всевозможного назначения используются резьбовые соединения, от качества которых напрямую зависит герметичность всей системы. С учетом важности и особенностей формирования резьбы важно знать все о специализированных резьбонарезных станках. Сейчас в соответствующем сегменте рынка представлен достаточно широкий ассортимент подобного современного оборудования.

Общее описание

Изначально следует отметить, что одной из главных особенностей резьбонарезных станков является их высокая производительность. Сейчас на рынке доступен широкий ассортимент аппаратов с ручным, полуавтоматическим и полностью автоматизированным управлением.

Важно, что станки, относящиеся к двум последним категориям, отличаются сравнительно компактными размерами и при этом обеспечивают максимальное качество выполнения работ.

В зависимости от характера реализуемых операций, современные станки позволяют регулировать скорость вращения, а также подачу рабочих инструментов. Последние представляют собой метчики и плашки для нарезки внутренней и внешней резьбы соответственно. С учетом шага и конфигурации задаются параметры движения шпинделя, в котором они закрепляются.

Поступающие сегодня в продажу станки могут быть с вертикальным и горизонтальным расположением режущих элементов. С их помощью на станках создаются следующие разновидности резьбы:

- метрическая и дюймовая на трубах;

- коническая;

- трапецеидальная;

- с цилиндрическим профилем.

За счет использования дополнительных рабочих элементов можно в широком диапазоне варьировать шаг формируемой резьбы, а также ее форму и наклон. Например, для максимально быстрой, но при этом качественной нарезки резьбы на трубе применяют конические съемные насадки. Важно помнить, что производительность любого станка напрямую зависит от следующих ключевых показателей.

- Мощность аппарата. Этот показатель наиболее актуален для оборудования, используемого в поточном производстве крупных партий изделий. В таких ситуациях мощность станков достигает отметки в 2,2 кВт, тогда как для бытовых целей и небольших мастерских вполне достаточно будет 750-ваттных моделей.