Электрическая прочность изоляции: причины уменьшения и методы контроля

ГОСТ 24606.1-81

(СТ СЭВ 5564-86)*

_______________________

* Обозначение стандарта.

Измененная редакция, Изм. N 1.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ИЗДЕЛИЯ КОММУТАЦИОННЫЕ, УСТАНОВОЧНЫЕ

И СОЕДИНИТЕЛИ ЭЛЕКТРИЧЕСКИЕ

Методы контроля электрической прочности изоляции

Switches, hardware and electric connectors.

Methods for control of insulation dielectric strength

ОКП 638100, 638200,

Дата введения 1982-07-01

Постановлением Государственного комитета СССР по стандартам от 20 февраля 1981 г. N 874 срок действия установлен с 01.07.82 до 01.07.87**

** Ограничение срока действия снято по протоколу Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 2, 1993 год). – Примечание изготовителя базы данных.

ПЕРЕИЗДАНИЕ. Октябрь 1984 г.

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Госстандарта СССР от 24.04.87 N 1404 с 01.01.88

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 8, 1987 год

Настоящий стандарт распространяется на коммутационные, установочные изделия и электрические соединители и устанавливает методы контроля электрической прочности изоляции:

1 – при воздействии испытательного напряжения в течение 60 с;

2 – ускоренное испытание при повышенном напряжении и метод совмещенного контроля электрической прочности изоляции и измерения сопротивления изоляции в соответствии с рекомендуемым приложением 1.

Настоящий стандарт не распространяется на радиочастотные контакты комбинированных соединителей.

Общие требования при контроле электрической прочности изоляции и требования безопасности – по ГОСТ 24606.0-81.

Стандарт соответствует международному стандарту МЭК 512-2 в части проверки электрической прочности изоляции и полностью соответствует СТ СЭВ 5564-86.

(Измененная редакция, Изм. N 1).

1. МЕТОД 1

1.1. Принцип и условия контроля

1.1.1. Принцип контроля электрической прочности изоляции заключается в создании разности электрических потенциалов между любыми электрически не соединенными контактами, а также между металлическими деталями и любым контактом, которая превышает разность электрических потенциалов при рабочем напряжении.

1.1.2. Контроль электрической прочности изоляции проводят напряжением постоянного или переменного тока частотой 50 Гц.

1.1.3. Вид и значение испытательного напряжения устанавливают в стандартах или технических условиях на конкретные типы изделий.

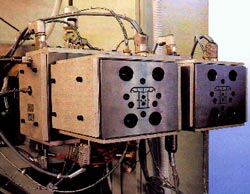

1.2.1. Контроль электрической прочности изоляции проводят на установке, структурная схема которой приведена на чертеже.

– источник питания; – регулирующее устройство, осуществляющее установку испытательного

напряжения; – преобразователь (высоковольтный трансформатор); – устройство для подключения

испытуемого объекта; – блок индикации и регистрации; – блок управления.

1.2.2. Мощность и внутреннее сопротивление источника испытательного напряжения должны быть такими, чтобы при изменении тока нагрузки от 0 до момента отключения падение испытательного напряжения не превышало 10%.

1.2.3. Регулирующее устройство и блок управления (при его наличии) должны обеспечивать плавную или ступенчатую регулировку выходного напряжения или иметь возможность практически мгновенного установления испытательного напряжения.

1.2.4. Регулирующее устройство должно обеспечивать установление испытательного напряжения с относительной погрешностью в пределах ±5%.

1.2.5. Блок индикации и регистрации должен обеспечивать автоматическое отключение испытательного напряжения при токе 10-40 мА.

1.2.6. Коэффициент пульсаций источника постоянного напряжения испытательной установки не должен превышать 5%.

1.2.7. Коэффициент нелинейных искажений источника переменного напряжения не должен превышать 10%.

1.3. Подготовка и проведение контроля

1.3.1. Изделия следует подключать к испытательной установке в соответствии с требованиями стандарта и требованиями технических условий на изделия конкретных типов и эксплуатационной документацией на испытательные установки.

1.3.2. Проверку электрической прочности изоляции следует проводить одним из способов:

1.3.2.1. Способ А

На изделие подают испытательное напряжение поочередно между каждым выводом и всеми остальными выводами, соединенными с корпусом и (или) монтажной платой.

1.3.2.2. Способ В

Четные и нечетные выводы изделия соединяют вместе, образуя две группы. Допускается соединять в одну группу соседние контакты.

Если выводы расположены в два или более рядов, необходимо образовать еще две группы выводов, чтобы измерить приложенное напряжение у каждой пары соседних выводов.

Испытательное напряжение подают на изделие поочередно:

между первой группой выводов и второй группой, соединенной с корпусом и (или) монтажной платой;

между второй группой выводов и первой группой, соединенной с корпусом и (или) монтажной платой.

1.3.2.3. Способ С

На изделие подают испытательное напряжение, указанное в п.1.1.3, между двумя соседними разомкнутыми выводами, расположенными на наименьшем расстоянии друг от друга, и между токоведущими цепями, соединенными между собой, и корпусом.

1.3.3. Испытательное напряжение следует подавать, начиная с нуля или со значения, не превышающего значение рабочего напряжения.

Скорость подачи испытательного напряжения не должна превышать 500 В/с.

1.3.4. Изделия выдерживают под испытательным напряжением в течение (60±5) с.

1.3.5. Регистрацию электрического пробоя или поверхностного перекрытия изоляции проводят путем фиксации тока отключения испытательной установки или по превышению максимально допустимого тока утечки (если ток утечки указан в ТУ на изделия конкретных типов).

Погрешность измерения тока утечки должна быть в пределах ±5%.

1.3.2-1.3.5 (Измененная редакция, Изм. N 1).

2. МЕТОД 2

2.1. Принцип и условия контроля

2.1.1. Принцип проверки и вид испытательного напряжения устанавливают в соответствии с пп.1.1.1-1.1.3.

2.1.2. Значение испытательного напряжения рассчитывают по формуле

,

,

где – значение испытательного напряжения при проверке электрической прочности изоляции по методу 1;

– коэффициент перенапряжения, характеризующий степень увеличения испытательного напряжения при сокращении времени испытаний. Значения коэффициента перенапряжения приведены в обязательном приложении 2, а метод его определения – в справочном приложении 3.

2.2.1. Контроль электрической прочности изоляции проводят на установке, структурная схема которой приведена на чертеже.

2.2.2. Регулирующее устройство и блок индикации и регистрации должны удовлетворять требованиям пп.1.2.2, 1.2.4-1.2.7.

2.2.3. Регулирующее устройство и блок управления должны обеспечивать подъем напряжения за 0,2-0,5 с от нуля до установленного значения, выдержку под испытательным напряжением в течение (5±0,2) с и снятие напряжения за 0,2-0,5 с.

2.3. Подготовка и проведение контроля

2.3.1. Испытательное напряжение подключают в соответствии с требованиями п.1.3.2.

2.3.2. Испытательное напряжение подают от нуля до установленной величины за время 0,2-0,5 с, выдерживают в течение (5±0,2) с, после чего за время 0,2-0,5 с снижают до нуля.

Примечание. Подъем и снижение напряжения допускается производить за время менее 0,2 с при условии отсутствия резкого возрастания (скачка) напряжения, возникающего в результате переходных процессов в момент подключения или отключения электрических цепей.

(Измененная редакция, Изм. N 1).

2.3.3. Регистрация электрического пробоя или поверхностного перекрытия производится по п.1.3.5.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

МЕТОД СОВМЕЩЕННОЙ ПРОВЕРКИ ЭЛЕКТРИЧЕСКОЙ ПРОЧНОСТИ

ИЗОЛЯЦИИ И ИЗМЕРЕНИЯ СОПРОТИВЛЕНИЯ ИЗОЛЯЦИИ

1. Принцип и условия проверки

1.1. Принцип проверки электрической прочности с одновременным измерением сопротивления изоляции заключается в создании разности электрических потенциалов суммарным действием повышенного переменного и постоянного электрических полей между электрически не соединенными контактами, сопротивление изоляции при этом измеряется по методу вольтметра – амперметра в соответствии с ГОСТ 24606.2-81.

1.2. Проверку электрической прочности и измерения сопротивления изоляции проводят путем одновременного приложения напряжения постоянного и переменного тока частотой 50 Гц.

1.3. Циклограмма приложения испытательных напряжений указана на черт.1.

переменное напряжение;

переменное напряжение;  постоянное напряжение; – время подачи

постоянное напряжение; – время подачи

переменного напряжения 0,2-0,5 с; – время выдержки под суммарным испытательным

напряжением (5±2) с; – время снятия переменного напряжения 0,2-0,5 с; – время выдержки

под напряжением постоянного тока до момента контроля сопротивления изоляции (2±0,2) с;

– время контроля сопротивления изоляционного промежутка.

1.4. Эффективное значение испытательного напряжения рассчитывают по формуле

Особенности электрической прочности изоляции: способы измерения и причины колебания

Диэлектриками называют вещества, которые не проводят ток, либо проводят его, но плохо. С этими веществами тесно связан пробой изоляции.

Пробой изоляции — это явление, когда диэлектрические части начинают проводить ток, то есть фактически превращаются в проводники.

Если значение напряжённости в электрическом поле веществ увеличивается, что и является причиной пробоев. Для всех диэлектрических веществ есть свои пороги значений электрической прочности изоляции.

Сегодня расскажем, почему прочность изоляции может истончаться и приводит к пробоям в изоляции.

В физике

Когда напряжение в проводниках увеличивается, соответственно повышается и значения напряжённости в электрических полях. Сам пробой изоляции же возникает в проводниках, которыми могут выступать кабельные жилы или пластины.

При этом значение прочности электричества измеряется киловольтом на миллиметр или киловольтом на сантиметр. Это подходит плоским кабелям, выполненным в виде лент или пластинок, обладающими равномерными изоляционными слоями. Отличным примером является бумажный конденсатор.

Пробои в изоляции становятся причиной коротких замыканий в электрической сети. Для слоёв изоляции её значения прочности изоляции являются ключевым параметром.

О том, какой именно прочностью должны обладать изоляционные слои на тех или иных электрических установках или электрическом оборудовании, можно прочитать в соответствующих разделах ГОСТа.

Какими бывают пробои

Разделяют несколько видов пробоев изоляции. К ним относятся:

- Электрические пробои.

- Тепловые пробои.

- Ионизационные пробои. Такой вид возникает из-за ионизации газов в диэлектрических веществах твёрдого типа.

Значения прочности зависят от неоднородных полей и протекающего процесса ионизации газов. Кроме того, это могут быть другие химические реакция, происходящие с материалом, из которого сделан слой изоляции.

Пробои могут возникнуть в одинаковых материалах от воздействия разных напряжений. Обычные порог значения напряжений выясняется путём длительных тестов и вычислений.

С помощью закона Пашена можно вычислить значение зависимости энергетической прочности от давления и размера газовых слоёв.

Связь с газом

Не все знают, как связаны между собой газ и изоляционные слои на электрическом оборудовании. При этом они тесно связаны между собой, поскольку газ считается хорошим диэлектрическим веществом.

С помощью газа обеспечивается изоляция на электрическом оборудовании, рассчитанном на большое количество вольт.

Для такой изоляции применяют:

- Воздух.

- Азот.

- Гексафторид серы.

Гексафторид серы можно называть элегазом, он является одним из самых лучших способов обеспечения изоляции. Чтобы распределять и принимать электричество больше ста киловольт, применяют специальные устройства распределения.

Благодаря таким устройствам можно создавать отводы на электрических подстанциях, или создавать приём электрической энергии в большие города.

Для устройства распределения как раз используют элегаз. Его применяют не только как слой изоляции: газ может возникать при работе проводов, наполненных маслом. При прохождении напряжений с разным значением возникают прогрев и охлаждение.

«Термической деструкцией» называют кабели, где изоляционный слой из бумаги пропитан маслянистым веществом. При распаде целлюлозы образуется такие вещества, как метан, газы (углекислый и угарный), другие летучие вещества.

Когда слой изоляции начинает устаревать, может возникнуть пробой с ионизацией. По этой причине сегодня всё реже применяются проводники с изоляцией из пропитанной бумаги, а если они где и встречаются, то в сетях до тридцати пяти киловольт.

Почему прочность уменьшается

Есть несколько основных факторов, которые напрямую влияют на уменьшение прочности в сети:

- Переменные напряжения;

- Температурные значения.

В первом случае напряжение в сети может меняться. Например, на электрической станции линия достигает значений двести двадцать киловольт, но в случае поломок напряжение может упасть до ста десяти киловольт.

После обслуживания и ремонта напряжение вернётся к изначальным значением.

Такое напряжение и называют переменным, изменяющееся в определённый временной промежуток. Из-за того, что в России многие сети существуют довольно давно, они уже обзавелись своими ресурсами.

Переменное напряжение не является редким явлением для наших сетей.

При прохождении тока кабели соответственно нагреваются. Постоянные высокие температуры могут воздействовать на проводник, что влияет и на слой изоляции. Пробои напрямую зависят от разных температур.

Прочность в силовых кабелях

Для кабелей значение электрической прочности изоляции является важной характеристикой. В России во многих линиях с напряжением до пятисот киловольт считаются провода с изолирующим слоем из бумаги, пропитанной маслом.

При повышенных номинальных значениях напряжения вес провода будет увеличиваться.

Существует несколько масел, используемых для пропитывания изоляционного слоя:

- Дегазированные масла.

- Маловязкие масла (например, МН‑3).

Чем больше давление масла, тем выше электрическая прочность изоляционного слоя. Так, провода с давлением до пятнадцати атмосфер используют на линиях с большими значениями напряжения. Прочность при этом достигает пятнадцати киловольт на миллиметр.

Сегодня кабели с масляным слоем заменяются более современными, с изоляцией из сшитого полиэтилена. Такие кабели обычно идут с аббревиатурой СПЭ. Вес таких проводов ниже, и их проще использовать, при этом срок эксплуатации у них одинаковый.

На СПЭ-кабели не оказывают большого воздействия температурные перепады. Кроме того, им не нужно дополнительное оборудование (например, масляные компенсирующие баки, чтобы масло всегда было на проводнике в случае пропитанной изоляции). Специалисты подтверждают, что СЭП проще обслуживать и ремонтировать.

СЭП сегодня активно развивается самыми разными производителями. При этом кабели значительно расширили свои характеристики, особенно по сравнению с кабелями с масляным слоем.

Минусом таких современных проводников является более быстрое старение. Тем не менее, современные компании производителей активно работает над этим моментом для устранения проблемы, и это уже значительно замедлило процесс старения изолирующего слоя в проводах.

Если раньше причиной пробоев в слоях были триинги, сегодня их нельзя назвать большой проблемой.

Поскольку мир не обходится без использования электрической энергии, растёт и потребность в развитии проводников для проведения электрический проводок и линий электрического обслуживания.

Благодаря этому провода развиваются и совершенствуются, а кроме того, повышается электрическая прочность , благодаря чему провода служат значительно дольше.

Двухшнековые экструдеры

Настройте выбор под себя

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

D | Диаметр шнека (мм):

L/D | Соотношение шнека:

Двухшнековые экструдеры серии STR (грануляторы, линии для производства компаундов и суперконцентратов) – это оборудование с двумя параллельно расположенными наборными шнеками. Движение шнеков – однонаправленное.

Преимущества экструдеров однонаправленного вращения:

- Высокая смешивающая способность;

- Высокая производительность;

- Самоочищение во время работы за счет зацепления шнеков.

Шнеки состоят из отдельных кулачковых элементов, которые монтируются наборным способом, образуя винтовую линию. Для выполнения различных задач можно легко изменять конфигурацию шнеков и заменять один элемент другим. Наборные шнеки, распределительные и смесительные элементы позволяют легко адаптировать двухшнековый экструдер для работы с различными видами полимеров.

Производительность экструдера определяется в зависимости от числовых данных о диаметре шнека (D) и соотношении длины шнека к его диаметру (L/D). Для работы с разными типами материалов используют разные соотношения длины к диаметру:

- Для переработки пластиков на основе ПВХ (PVC) используют соотношение L/D не менее 32:1.

- При производстве композитов и суперконцентратов красителей соотношение L/D должно составлять не менее 40:1.

- Для производства ТЭП соотношение L/D должно составлять не менее 48:1.

На таких двухшнековых экструдерах можно выполнять различные технологические операции, причем последовательность операций – любая:

- изменение свойств полимеров;

- смешивание;

- диспергирование;

- пластификацию;

- наполнение.

Система охлаждения жидкостью, входящая в состав конструкции двухшнековых экструдеров серии STR, позволяет точно регулировать температуру расплава полимеров.

В зависимости от сырья и требований технологического процесса, можно задавать следующие параметры:

- конфигурацию шнеков,

- соотношение длины к диаметру шнека;

- ввод основного и вспомогательного сырья;

- местоположение систем дегазации;

- сменные сетки фильтров;

- способ гранулирования;

- электрические приборы автоматического контроля.

Двухшнековый экструдер серии STR характеризуется длиной шнека, диаметром шнека и их соотношением.

Двухшнековые экструдеры (линии грануляции) могут работать как на первичном грануляте, так и вторичном сырье (гранулы, агломерат, дробленка, порошки, пасты, расплавы и прочее).

Двухшнековые экструдеры серии STR работают со всеми видами существующих полимеров и композиций: ПП, ПВД, ПНД, ПЭТ, ЛПВД, АБС, АБС+ПК, ПК, САН, ЭВА, ПА, ПС, ПБТ, ПВХ, ПОМ, МСМ, ПА+СКЭПТ, ПП+СКЭПТ, ТЭП, полиэстер и т.д.

Типичные материалы применяемые при работе двухшнековых экструдеров STR:

- ПЭ, ПП, ПС+СБС; ПА+СКЭПТ; ПП+НБР; ЭВА+ каучуки и т.д.

- ПЭ, ПА, ПК, ХПЭ+АБС(сплав); АБС+TPU; ПБТ+ПЭТ; ПП+ПЭ и др.

- ПЭ, ПП, ЭВА, и т.д.+ мел, тальк, диоксид титана; АБС, ПК, ПС и т.д. + гидроксид алюминия, гидроксид магния, оксид сурьмы

- ПП, ПА, АБС + технический углерод, сернистый порошок, керамический порошок

- ПП, ПА, АБС, ПБТ и др. + антипирены и др. вспомогательные добавки

- ПЭ, ПП, ПС и др. + крахмал (возможна биоразлагаемость гранул)

- ПЭ +стабилизаторы и др.

- ПЭ, ЭВА, АБС, и др. + технический углерод

- ПЭ, ПП, АБС, AS, ПА, ЭВА, ПЭТ + пигменты и вспомогательные добавки

- ПП, ПБТ, АБС, AS, ПА, ПК, ПОМ, PPS, ПЭТ, и т.д. армирован длинными и короткими волокнами и т.д.

- ПЭНД, ПЭВД, ЛПЭВД, МДПЭ, ЭВА, ПВХ, ПП, ПЭ, кабельный ПЭ, сшитый ПЭ

- ЭВА, ПП, ТПР + спец. добавки

- ПА и спец. добавки

- Полиэстер, полиуретан и т.д.

Для изменения свойств производимого материала, добавляют минералы (мел, тальк), каучуки, графит, стеклоровинг, антиперены и другие добавки.

Важно! При переработке графитовых добавок и ПАП-1,2 оборудование должно иметь взрывозащищенное исполнение всех электрических схем и электронных компонентов.

Мы предлагаем двухшнековые экструдеры (линии грануляции) серии STR, выполняющие качественное смешивание и гомогенизацию материала, благодаря чему можно постоянно совершенствовать и усложнять рецептуры используемых композитов, увеличивая количество добавок и процент наполнения от 6% до 86%.

Экструдеры для производства пластмассовых изделий

С целью приготовления продукции из разных разновидностей пластмасс могут использоваться специально технологически оборудованные линии либо различное станочное оборудование.

Конические двух шнековые экструдерные агрегаты

Много видов станочного оборудования, на котором имеется возможность производства: рукавных и листовых пленочных изделий, профили для окон, трубных изделий, полимерных листовых изделий, пластикового шифера, вспененных профилей.

Плоскощелевой агрегат может включать такие виды комплектующих:

- экструдер с произведением фильтрации; пневмо нагрузчики;

- головка для раздувания с системой охлаждения;

- агрегат с калибровочной основой;

- модуль плоской укладки;

- штанги для поворота горизонтального направления;

- намотчик;

- тянущее приспособление.

Основную составляющую станочного устройства имеет экструдер. А дополнительные узлы лишь дополняют агрегат. Принцип работы прибора основывается на автоматическом режиме, который управляется выбранной программной составляющей.

Агрегаты, используемые с целью выработки пластмассовых составляющих с использованием давления

Эти механизмы с целью выработки пластмассовых деталей подразумевают производство заливки приготовленной массовой составляющей в специализированные формы, в которых данная составляющая охлаждается. А в итоге производится приготовленный поштучный продукт. Большая часть пластиковых элементов производится на подобных агрегатах. Технологический процесс имеет возможность изготавливать формы, более сложные по своей составляющей, которые соответствуют необходимым размерным параметрам, детали из многоцветной составляющей, смешанные, на вспененной составляющей и так далее. Литьевой агрегат рассчитывается на выработку разных разновидностей пластмассовых изделий. Российский производитель экструдеров компания “Полимермаш Сервис” предлагает в широком ассортименте различные экструдеры для производства изделий из пластмасс.

Устройство машины включает:

- модуль для изготовки сырьевой составляющей;

- модуль, используемый с целью закрывания и открывания форм;

- привод;

- блок автоматического управления.

Агрегаты, используемые с целью литья пластмассовых изделий под давлением дорогое и включает много современных технологий. По внутреннему составу литьевое оборудование подразделяется:

- двух- и одночервячные, червячно-поршневые и поршневые;

- с одним или группой узлов пластикации;

- с отдельной или совместной пластикацией;

- по набору механизмов смыкания форм: однопозиционные или многопозиционные;

- электрические, гидромеханические, электромеханические.

Выдувные машины

Пользуются спросом с целью приготовления пустых внутри ёмкостей с тонкими стенками, к примеру, бутылок, бочек, канистр емкостью до 5 000 литров. Выдувной аппарат разогревает сырьевую массу и производит формирование ее способом выдувания. Часто выдувной метод сочетается с литьем, с использованием давления в едином инжекционном-выдувном станочном приспособлении. Так производятся ПЭТ-тары.

Экструзивно-выдувное станочное оборудование

Включает технологический процесс выдува и технологию экструзии, в связи с чем способны к производству наиболее большего выбора изделий, в отличии от выдувных машин: топливные баки, бамперы, поддоны, сиденья, ведра, бочки, игрушечные изделия, тару для кетчупа и молочных изделий, флаконы в косметологии. Стадии находятся под контролем микропроцессорного блока.

- по типу головок;

- по количеству постов;

- по количеству ручьев.

В механизмы станка входят:

- экструдер, в нем сырьевая составляющая преобразуется в мягкую однородную массу;

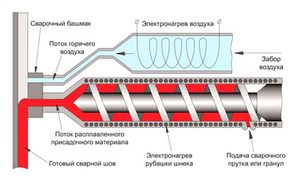

- экструзивная головка находится при выходе из экструдера, через которую протекает масса. Головка может быть много- или одноручьевой, угловой или прямоточной. Протекающая сквозь экструзивную головку масса образует рукав или трубную заготовку;

- выдувная часть является основным узлом этого агрегата, где происходит подача сжатого воздуха (через иглу, ниппель или дорн), форма подводится и смыкается, болванка проходит цикл охлаждения, форма раскрывается и вытаскивается изделие. Здесь же проходит прочистку сварной шов.

- экструзивно-выдувной станок включает в свою комплектацию компрессорный и охладительный механизмы.

Термоформовочная машина

Это приспособления для производства плёночного материала, с непрерывной подачей. Показатель толщины и состава пленочного изделия способен различаться. Основные виды продукции — пластмассовые и бумажные контейнеры одноразового использования для продуктов, стаканные изделия.

Функциональные принципы станка терм формовочного: сырьё разогревается до ста сорока градусов Цельсия, выдувается из рулона продукт. Чаще всего на производственных объектах используют пленку, имеющую толщину, начиная со ста микрометров.

Терм формовочные станки бывают ленточным, ротационным, револьверным, много- либо однопозиционным. Также наряду с формованием, на ленточном агрегате продукция вырубается и укупоривается. Револьверные и ротационные наиболее подойдут для формовки. Управление процессом происходит в автоматизированном процессе, а также в ручном и полуавтоматическом режимах.

Компактные механизмы используемые с целью выработки пластмассовых изделий

Компактные механизмы для выработки продукции из пластмассовой основы нужно с целью выработки продукции небольшими количествами. Обычно, используются одноместные либо многоместные формы. Масс этого приспособления примерно пятнадцать килограммов. Оно без проблем может поместиться на надежном столе. В связи с этим это приспособление и назвали настольным. С рядом приспособлений имеется в комплекте готовых для их установки стол. Наиболее компактными размерами отличаются механизмы с электрическим приводом и автоматизированными модулями смыкания. Подобные мелкие агрегаты могут применяться при выработке экспериментальных изделий для вновь выпущенного оборудования.

Дополнительные устройства

Кроме имеющихся механизмов, во время приготовления продукции из пластмассовых составляющих могут использоваться узлы, способные намного облегчить процесс работы: механизмы для сушки; погрузчики; смесители; дробительные узлы; конвейеры; механизмы для сбора облоя.

Компактные станочные агрегаты, используемые с целью литья пластмассовых изделий

Это разные виды компактного станка с целью произведения мелких деталей небольшими партиями. Пользуются одно- или многоместные формами. Масса компактного станка примерно пятнадцати килограмм, агрегат можно разместить на любом надёжном столе, в связи с чем он и имеет называние настольный. К ряду небольших моделей может прилагаться и рабочие столы. наиболее компактными считаются небольшие по размерам модели с электрическим приводом и и модулем автоматического смыкания. Такого рода компактные станки пользуются спросом при изготовке экспериментального вида деталей для более современных видов производственных агрегатов.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Экструдер для производства изделий из пластика и пластмассы

Развитие технического прогресса привело к появлению различных технологий, которые позволяют производить изделия, отличающиеся улучшенными эксплуатационными характеристиками. Одной из востребованных в настоящий момент является экструзия. Собой она представляет технологический процесс переработки пластмасс, из которых изготавливают разнообразные детали, а также производят различную профильную продукцию.

Развитие технического прогресса привело к появлению различных технологий, которые позволяют производить изделия, отличающиеся улучшенными эксплуатационными характеристиками. Одной из востребованных в настоящий момент является экструзия. Собой она представляет технологический процесс переработки пластмасс, из которых изготавливают разнообразные детали, а также производят различную профильную продукцию.

- Принцип действия и конструкция

- Принцип работы экструдера

- Виды экструдеров

- Одношнековый

- Двухшнековый

- Производство ПВХ-профилей

- Изготовление труб

- Экструдеры для полиэтилена

- Экструзионные линии

- Подводя итоги

Сама технология состоит в приготовлении сплава из полимерных материалов с последующим его продавливанием через специальные насадки, которые придают ему определенную форму. Основным элементом линии по производству изделий из пластика является экструдер.

Принцип действия и конструкция

Следует сказать, что экструзия является далеко не новой технологией. Ее история насчитывает более шести десятилетий. За это время было создано большое количество конструкций машин, с помощью которых обеспечивается ее реализация. Принцип действия этого прибора базируется на сути самого технологического процесса.

Следует сказать, что экструзия является далеко не новой технологией. Ее история насчитывает более шести десятилетий. За это время было создано большое количество конструкций машин, с помощью которых обеспечивается ее реализация. Принцип действия этого прибора базируется на сути самого технологического процесса.

Технологический процесс экструзии является сложным физико-химическим процессом, на который оказывают воздействие механические усилия в условиях высокой температуры и влаги. Нагрев продуктов переработки происходит благодаря тому, что возникающая при борьбе с внутренним трением, а также при пластических деформациях механическая энергия превращается в тепло.

В процессе экструзионной обработки существует несколько сменных параметров. К числу наиболее важных следует отнести:

- состав сырья;

- влажность;

- его природа.

При протекании экструзионного технологического процесса может происходить изменение:

- температуры материала;

- давления;

- интенсивности и длительности воздействия на исходное сырье.

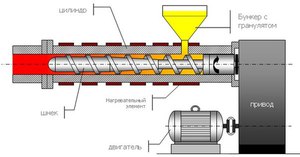

Принцип работы экструдера

Само по себе такое оборудование представляет электромеханическое устройство, основным предназначением которого является осуществление процесса формовки профильных деталей из пластика или его полуфабрикатов. В своем составе общее устройство экструдера для пластика содержит следующие компоненты:

Само по себе такое оборудование представляет электромеханическое устройство, основным предназначением которого является осуществление процесса формовки профильных деталей из пластика или его полуфабрикатов. В своем составе общее устройство экструдера для пластика содержит следующие компоненты:

- корпус системы нагрева полимерных материалов. В качестве основного источника тепловой энергии при осуществлении этого технологического процесса могут выступать обычные резистивные или индукционные системы. При использовании последних возникновение высоких температур происходит за счёт наведения на корпус высокочастотных индукционных токов Фуко;

- узел нагрузки. Через этот элемент в полость корпуса различными способами поступает исходное сырье;

- рабочий орган. Он создает в оборудовании необходимое давление, благодаря которому обеспечивается перемещение сырья непосредственно от узла загрузки до насадок, которые формуют из полимерных материалов готовые изделия. При использовании экструдера применяются разнообразные физические принципы, поскольку это устройство может иметь разные варианты исполнения — шнековый, дисковый, поршневый. В настоящий момент чаще других применяются шнековые экструдеры;

- экструзионная головка. По-другому специалисты называют ее фильерой. Именно она обеспечивает форму изделий, которая получается по завершении технологического процесса;

- механический привод. В этом оборудовании он представлен двигателем и редукторной системой. Благодаря ему обеспечивается создание и передача необходимого усилия на рабочий орган;

- система контроля и управления. Благодаря ей обеспечивается поддержание необходимого технологического режима.

В качестве исходного материала обычно выступают гранулы и порошок. Они загружаются в оборудование, а далее под действием рабочего органа происходит их перемещение в рабочую зону корпуса. Там под воздействием давления, силы трения и температуры подаваемое извне исходное сырье нагревается, а в процессе его плавления возникает состояние, которое требуется по условиям технологического процесса.

Во время движения исходного сырья в полости корпуса происходит его тщательное перемешивание до состояния однородной гомогенизированной массы.

В условиях высокого давления происходит продавливание расплава при помощи формующих головок и сетчатых фильтров. В результате обеспечивается окончательная гомогенизация и придание материалу заданного профиля.

После этого материал естественным образом охлаждается или же применяется принудительный способ с последующей полимеризацией. В конечном итоге получаются изделия, имеющие необходимую конфигурацию и обладающие заданными механическими и физическими свойствами.

Виды экструдеров

Современные модели экструзионных установок могут различаться между собой как конструкцией рабочего органа, так и назначением.

Одношнековый

Среди всех разновидностей экструзионного оборудования наиболее распространенным является шнековое. Такие машины удовлетворяют всем требованиям экструзионного процесса. В этих агрегатах в качестве основного рабочего органа применяется шнек. Специалисты называют его винтом Архимеда. Многие прекрасно знают этот рабочий элемент по домашним мясорубкам.

Среди всех разновидностей экструзионного оборудования наиболее распространенным является шнековое. Такие машины удовлетворяют всем требованиям экструзионного процесса. В этих агрегатах в качестве основного рабочего органа применяется шнек. Специалисты называют его винтом Архимеда. Многие прекрасно знают этот рабочий элемент по домашним мясорубкам.

При использовании экструдера для производства изделий из пластмассы лопасть шнека захватывает сырье в зоне загрузки, а далее происходит его последовательное перемещение по всей длине цилиндра корпуса, начиная от зоны нагрева через участок гомогенизации и формовки. В зависимости от особенностей технологической карты, которую имеет оборудование, а также вида используемого для производства изделий исходного сырья шнеки могут предусматривать несколько вариантов исполнения — конические, цилиндрические и нормальные быстроходные.

Также могут использоваться шнеки, которые сужаются к выходу. Для этого оборудования в качестве главного параметра специалисты рассматривают соотношение рабочего диаметра шнека и его длины. Также различаются шнеки по шагу витков и их глубине.

Главный недостаток одношнекового экструдера заключается в том, что не всегда имеется возможность для их применения. Например, если в качестве исходного сырья выступают порошковые полуфабрикаты, то наличие одного винта в составе оборудования не позволяет справиться с перемешиванием массы в процессе ее расплавления и последующей гомогенизации. В таких случаях выбор делают в пользу двухшнековых экструдеров.

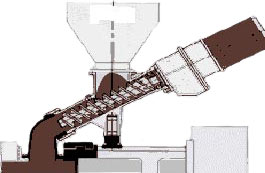

Двухшнековый

Особенность этого оборудования состоит в том, что в нём винты сцеплены между собой. Поэтому при использовании таких экструдеров имеется возможность совершения шнеками параллельных и встречных вращательных движений. Эти рабочие части оборудования могут быть прямыми или коническими.

Особенность этого оборудования состоит в том, что в нём винты сцеплены между собой. Поэтому при использовании таких экструдеров имеется возможность совершения шнеками параллельных и встречных вращательных движений. Эти рабочие части оборудования могут быть прямыми или коническими.

Использование подобных машин приводит к тому, что в процессе разогрева исходного сырья его смешивание и гомогенизация осуществляется более тщательно. В конечном итоге на головку для формования изделий поступает однородная и дегазированная масса.

Необходимо отметить следующий момент: в отдельных технологических процессах могут использоваться экструдеры, имеющие большее количество шнеков — до 4. Помимо этого нередко применяется планетарный автомат, когда число шнеков, вращающихся вокруг центрального винта, доходит до 20.

Необходимость в применении такого оборудования возникает при использовании в качестве исходного сырья отдельных видов пластиков, которые в условиях воздействия высоких температур имеют склонность к разрушению. Говоря другими словами, могут лишаться своих основных физических качеств. Таким образом, использование подобных экструдеров обеспечивает нагрев сырья за счет силы трения и высокого давления.

Производство ПВХ-профилей

В настоящий момент востребованным видом изделий являются пластиковые и композитные профили. В большинстве случаев производители изготавливают их, используя метод экструзии. Для изготовления такой продукции в зависимости от применяемого материала, а также сложности и формы изделия задействуются одно- или двухшнековые аппараты, которые имеют соответствующие формовочные головки.

Ассортимент выпускаемых с использованием экструдеров изделий довольно широкий, начиная от тонких нитей и полос и заканчивая листами крупных панелей, которые имеют профиль сложной геометрии. Пластиковые окна и двери, выпускаемые сегодня многими компаниями, собираются с использованием именно ПВХ-профилей, которые изготовлены на экструзионном оборудовании.

Ассортимент выпускаемых с использованием экструдеров изделий довольно широкий, начиная от тонких нитей и полос и заканчивая листами крупных панелей, которые имеют профиль сложной геометрии. Пластиковые окна и двери, выпускаемые сегодня многими компаниями, собираются с использованием именно ПВХ-профилей, которые изготовлены на экструзионном оборудовании.

При производстве ПВХ-профилей многие производители добавляют в полимерный состав специальные компоненты, что дает возможность изготовления сложных композитов. Например, сегодня многие производители выпускают дерево-пластиковые изделия, которые довольно часто используются для изготовления разных строительных конструкций.

Изготовление труб

В такой сфере, как производство трубных изделий важным условием является отсутствие пузырьков газа в гомогенизированной смеси. По этой причине экструдеры, которые задействуются при производстве такой продукции, производители оснащают системами дегазации. В большинстве случаев применяются шнековые установки. Помимо прочего используют барьерные шнеки, благодаря которым обеспечивается надежное разделение твердого полуфабриката от полностью расплавленного. За счет этого достигается сохранение однородности состава, что положительным образом отражается на качестве выпускаемой трубной продукции и её эксплуатационных характеристиках.

В такой сфере, как производство трубных изделий важным условием является отсутствие пузырьков газа в гомогенизированной смеси. По этой причине экструдеры, которые задействуются при производстве такой продукции, производители оснащают системами дегазации. В большинстве случаев применяются шнековые установки. Помимо прочего используют барьерные шнеки, благодаря которым обеспечивается надежное разделение твердого полуфабриката от полностью расплавленного. За счет этого достигается сохранение однородности состава, что положительным образом отражается на качестве выпускаемой трубной продукции и её эксплуатационных характеристиках.

Экструдеры для полиэтилена

Все плёнки, изготовленные из полимерных материалов, производятся компаниями исключительно с использованием способа экструзии. Для производства подобной продукции применяется выдувной экструдер. У оборудования, используемого для производства стрейч-пленки, формовочный узел может иметь вид узкой щели. При применении такого оборудования на выходе получается однослойная пленка, которая имеет необходимые параметры толщины и ширины.

Все плёнки, изготовленные из полимерных материалов, производятся компаниями исключительно с использованием способа экструзии. Для производства подобной продукции применяется выдувной экструдер. У оборудования, используемого для производства стрейч-пленки, формовочный узел может иметь вид узкой щели. При применении такого оборудования на выходе получается однослойная пленка, которая имеет необходимые параметры толщины и ширины.

В отдельных моделях могут использоваться круглые щелевые фильеры большого диаметра. При использовании мини-экструдеров можно получить пленку с шириной рукава до 300 мм и с параметром толщины 600 мкм. Такие устройства обладают компактными размерами, что обеспечивает возможность их установки даже в небольшом по площади помещении.

Экструзионные линии

В условиях промышленных предприятий экструзионное оборудование следует рассматривать в качестве главного компонента линии по осуществлению этого процесса. Помимо основного оборудования — экструдера она включает и целый набор других механизмов и устройств:

- намоточные и отрезочные механизмы. Они используются для приведения изделий в необходимый для складского хранения и транспортировки вид;

- маркирующие и ламинирующие системы различного принципа действия;

- механизмы протяжки готовых профилей;

- система охлаждения. Её установка выполняется на выходе экструдера, чтобы повысить скорость процесса полимеризации готовых изделий. Эти системы могут быть различного типа — воздушные или в виде охлаждающей ванны;

- система подготовки и загрузки сырья. В отдельных случаях полуфабрикат необходимо предварительно подвергнуть процедуре просушивания и последующей калибровке перед тем, как подавать его в загрузочный бункер.

В составе оборудования могут использоваться и другие механизмы, а также применяться технологические устройства для автоматизации непрерывного процесса производства.

Подводя итоги

Экструзионная технология является довольно популярной в настоящее время. Ее используют при производстве различных изделий. В основном она применяется для изготовления продукции из пластика. Знакомые каждому в нашей стране пластиковые окна и двери изготавливают с использованием этого процесса. Для производства продукции используется такой прибор, как экструдер. Это оборудование отличается несложным устройством, поэтому изготовить экструдер для пластика своими руками — вполне осуществимая задача.

Особенность этого процесса заключается в предварительном подогреве сырья, которое потом подвергается процедуре плавления в условиях определенного температурного режима и давления. Далее полимерная масса продавливается через формовочные насадки, что и позволяет получить изделия с нужными физическими и качественными характеристиками.

Экструдеры для производства ПВХ профилей

В данной статье представлено описание и характеристики стандартного двухшнекового экструдера с коническими шнеками – главного узла всей профильной экструзионной линии.

Потребляемые ресурсы

- Водопроводная вода

- Суммарная потребляемая мощность 3-х фазного тока: 40 кВт/ч

- Необходимая производственная площадь: 30×10 м

- Температура в отопительный сезон: не ниже +15°С

Двухшнековый экструдер с коническими шнеками для производства жестких строительных ПВХ профилей состоит из рабочего цилиндра и шнеков, привода, загрузочного устройства, системы смазки и охлаждения, системы нагрева рабочего цилиндра, системы дегазации рабочего цилиндра, электросилового шкафа, системы защиты от перегрузок и системы автоматического контроля технологического процесса.

- Максимальная производительность готовых ПВХ профилей: до 120 кг/ч

- Вращение шнеков: встречное

- Высота оси экструзии от уровня стояния: 1000 мм

- Номинальное и максимальное давление расплава экструдата в рабочем цилиндре экструдера: 390/450 бар

- Напряжение: 3×380 В + “ноль”

- Емкость загрузочного бункера для ПВХ компаунда: 110 л

- Вольтамперная характеристика: 176 кВА

Шнеки

- Диаметр шнеков: 45/97 мм

- Длина шнеков: 1025 мм

- Максимальная скорость вращения: 35 мин -1

- Продольное усилие на опорный тарельчатый подшипник каждого шнека: 145 кН

- Рабочий крутящий момент: 4,2 кНм

- Охлаждение шнеков: внутреннее, циркулирующим маслом

Шнеки – основной рабочий орган экструдера. Они забирают непластифицированный ПВХ компаунд от загрузочного отверстия, пластифицируют его и равномерно подают в виде гомогенного расплава к фильере. Продвигаясь по каналу шнеков, материал разогревается от внутреннего вязкого трения и от тепла подводимого от электронагревателей, расположенных на корпусе рабочего цилиндра. В результате уплотнения из материала удаляется захваченный воздух, и удельный объем пробки уменьшается. Для компенсации уменьшения объема каналы шнеков выполняются с уменьшающимися объемами витков. Поэтому глубина винтового канала шнека на выходе всегда меньше, чем на входе. По характеру процессов, протекающих на каждом участке шнеков, их можно разделить по длине на 3 основные зоны:

- зона питания (загрузки) – участок, на котором перерабатываемый материал находится в твердом состоянии;

- зона сжатия (плавления) – участок, на котором почти полностью происходит плавление материала;

- зона дозирования – участок, на котором материал находится в расплавленном вязкотекучем состоянии.

Рабочий цилиндр

- Зон нагрева: 3

- Потребляемая мощность нагрева (максимально): 11,7 кВт

- Воздушное охлаждение: 2 зоны

В рабочем цилиндре располагаются шнеки экструдера. Цилиндр выполнен из высокопрочной стали, внутрь цилиндра вставлены коррозионностойкие биметаллические гильзы. Корпус цилиндра соединяется с фильерой посредством специального фланца. Обогрев корпуса осуществляется нагревателями сопротивления. Для отвода избыточного тепла и для соблюдения нужного температурного режима служит система воздушного охлаждения, состоящая из вентиляторов, системы воздухопроводов и заслонок.

Привод

- Электромотор асинхронного типа (постоянный ток, 32,5 кВт, тиристорная бесступенчатая регулировка вращения)

- Номинальная частота вращения без регулировки поля: 2000 мин -1

- Номинальная частота вращения с регулировкой поля: +/–20%

- Редукционное число зубчатого редуктора: i=56,2

Питающее устройство

Служит для подачи суспензионного или гранулированного uPVC компаунда в рабочий цилиндр экструдера посредством шнека, имеющего отдельный электропривод. Оборудован устройствами предварительного уплотнения материала и системой вакуумирования для удаления летучих веществ.

Автоматическая система управления и контроля технологического процесса

Работа системы происходит на 3 уровнях:

- управление ходом процессов и координация работы отдельных узлов линии;

- совмещение функциональных схем контроля (регулировка температуры, частоты вращения шнеков, давления экструдата);

- система визуализации процессов для схемы “человек-машина” (возможность выводить данные на печать, в общую компьютерную сеть предприятия – удобный интерфейс, принтер).

Экструзионная фильера

Фильера – это профилирующий инструмент, придающий расплаву полимера, покидающего рабочий цилиндр экструдера, необходимую форму. От степени совершенства реологического и теплотехнического расчета (скорость экструзии, коэффициенты разбухания экструдата, вязкоэластичные деформации, сбалансированность отдельных потоков экструдата и т.п.) зависит точность поперечного сечения профиля, качество его поверхности, механические свойства профиля и т.п.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Производство экструдеров для изделий из пластика. Экструзия ПВХ

Одна из наиболее сложных экологических проблем мировой экономики – это утилизация химически опасных предметов, в первую очередь, изделий из ПВХ пластика. Многочисленные компании и индивидуальные предприниматели теряют миллионы, которые приходится платить за утилизацию использованной тары, изделий из поливинилхлорида. А затем вновь тратят деньги на покупку сырья!

Принципиальное решение

Есть простой, надежный и действенный способ решения проблемы – купить экструдер для пластика. Это устройство не только позволит выполнить задачу по утилизации пластика, но станет эффективным способом для развития бизнеса. Экструзия – это технология по переработке тары и других изделий из пластика с целью формирования сырья, необходимого для повторного изготовления различных деталей и продукции из ПВХ. Если коротко – суть технологии заключается в формировании расплавленной полимерной массы с дальнейшим формированием небольших гранул, имеющих форму, определенную техническими условиями эксплуатации.

Таким образом, используя технологию экструзии пластмасс можно развивать бизнес, собственное дело, предлагая недорогое сырье, которое получается из отходов производства. В обозримом будущем проблемы с вторсырьем (а именно в эту категорию входит большинство пластиковых отходов) не будет. А ведь именно сырье у производителей составляет большую часть расходов. Очевидно, что в современных условиях возможность переработки и повторного использования полимерных материалов – простое и эффектное решение для бизнеса!

Стоит более подробно изучить вопрос и разобраться, как работает экструдер пластмасс, и какие перспективы есть для ведения такого бизнеса.

Суть процесса

Экструзия представляет собой относительно простой технологический процесс, при котором на специальной линии (в нашем случае – изготовленной инженерами на территории России, на 100% из отечественных комплектующих) происходит процесс переработки сложных композиций, разнородного пластикового сырья. Под воздействием постоянного давления, создаваемого в работе системы, расплавленная масса продавливается через специальные отверстия формующей головки. В зависимости от формы и диаметра этой головки на выходе получают готовые полуфабрикаты, которые впоследствии могут использоваться для производства новых деталей и изделий либо храниться на складе в ожидании отгрузки заказчику.

Общее устройство и принцип работы оборудования

Extruder – это достаточно сложное электромеханическое устройство, предназначенное для переработки использованного поливинилхлорида и изготовления пластмассовых профильных небольших гранул. Такое сырье из полимеров можно в дальнейшем использовать для нового производства разнообразной ПВХ продукции или организации хранения сырья для его последующей продажи.

Специализированная компания «Полимермаш-Сервис» специализируется на изготовлении оборудования и специализированных линий по изготовлению сырья из переработанного пластика. Агрегат российского производства полностью соответствует требованиям качества, надежности и долговечности работы, а использование отечественных комплектующих, узлов и агрегатов, позволяет снизить стоимость оборудования. Наибольшей популярностью и спросом пользуется одношнековое устройство, как наиболее простое, надежное и безотказное в работе, позволяющее с помощью метода экструзии получать полимерное высококачественное сырье.

Конструктивные особенности

Экструдер полимеров состоит из следующих основных узлов и деталей:

- Прочный стальной корпус (цилиндр), оснащенный системой нагрева пластмасс до необходимой температуры. Используются керамические нагревательные элементы.

- Приемный бункер. Экструзионная линия начинается именно с этого элемента. Для переработки сюда насыпается подготовленный полимер в виде гранул, небольших лент или крупнозернистого порошка. Главное назначение бункера – обеспечить равномерную подачу сырья, что обеспечивает высокое качество экструдированного материала на выходе.

- Экструзионная головка. Другое название этой детали – фильера, она и задает необходимую форму полимеров.

- Приводной механизм. Состоит из электродвигателя и системы редукторов, с помощью которых происходит передача необходимого усилия и обеспечение работы одношнековой машины и происходит процесс переработки полимеров.

- Система управления. Стационарный или выносной пульт, с помощью которого управляется процесс экструзионной переработки пластмасс.

Схема работы

Сформированная технологическая линия российского производства отвечает всем необходимым требованиям по надежности и долговечности работы и позволяет осуществлять переработку пластиков на профессиональном уровне. Экструзия заключается в последовательном выполнении следующих операций:

- сырье в виде гранул, порошка или лома пластика поступает в приемный отсек;

- перемешанная масса направляется в рабочую зону одношнекового экструдера, где не нее воздействуют: давление, небольшая сила трения, подаваемая снаружи повышенная температура;

- под воздействием тепла, происходит нагревание пластмасс и их плавление до состояния, позволяющего продолжать экструзию далее;

- в ходе продвижения по направлению к фильере происходит тщательное перемешивание пластиковой массы, в результате чего, к моменту поступления в формирующие головки полихлорвинил имеет единую однородную форму, подготовленную к выдавливанию;

- для повышения качества изделий, перед окончательным формированием гранул, масса проходит под высоким давлением через специальный сетчатый фильтр, где удаляются различные мельчайшие посторонние предметы;

Далее сырье упаковывается и укладывается на хранение либо передается заказчик для переработки и производства новых изделий. Хранить гранулы можно неограниченное время!

Вот так работает экструзионная линия. Ничего сложного в работе экструдера нет. Главное, после принятия решения на покупку данного оборудования, сделать правильный выбор и обратиться к профессионалам.

Отличные перспективы

Метод экструзии используется повсеместно, до 50% термопластов подвергается переработке данным способом. Экструзия позволяет изготавливать из ПВХ следующие материалы:

- пленки;

- листы;

- трубы;

- шланги;

- капилляры;

- прутки;

- сайдинг;

- профильную продукцию независимо от степени сложности и конфигурации;

- нанесение полимерного материала на элементы электропроводов;

- изготовление многослойных элементов и деталей.

При этом количество переработанного термопласта с помощью экструдеров год от года растет. Сейчас на рынке сложилась ситуация, при которой спрос на переработку превышает предложение. А значит, созданы условия для открытия собственного бизнеса!

Выгодное предложение

ООО «Полимермаш-Сервис» предлагает на выгодных условиях приобрести одношнековый экструдер для переработки полимеров, а также ряд другого востребованного на рынке производственного оборудования. Производственные мощности Общества располагаются в Пензенской области, но реализация экструдеров и линий производится в любые города и регионы страны. Каждому клиенту компании мы готовы предложить высококачественное, надежное и недорогое оборудование для переработки полимеров.

Каждая установка, прежде чем поступить в продажу, проходит испытание под нагрузкой, проверку надежности и эффективности работы. В качестве дополнительной услуги выполняем комплекс работ по подготовке экструдеров и производственных линий к вводу в эксплуатацию. Если потребуется – инженеры компании проведут подготовку персонала компании-заказчика.

С нами выгодно сотрудничать. Обращайтесь, господа предприниматели!