Производство бесшовных труб

Бесшовные трубы изготавливаются из монолитного металла, цельный корпус не имеет швов и других соединений. Это повышает устойчивость к перепадам давления и действиям агрессивных сред, увеличивает стойкость к разрывам.

Главное преимущество этой категории — герметичность, кроме этого исключаются все неблагоприятные факторы, связанные со сварным соединением: остаточные напряжения, микроскопические неровности и наплывы. По бесшовной технологии выпускают толстостенный и тонкостенный трбопрокапрокат: от 0,3 до 75 мм. Для получения равноценных показателей прочности требуется меньшее количества сырья, чем в производстве прямошовных аналогов, следовательно снижается вес конструкций. Изделия с большой толщиной стенки имеют повышенный запас стойкости к механическим воздействиям.

Стальные бесшовные трубы классифицируют по способу производства:

- Горячекатаные;

- Холоднокатаные;

- Цельнотянутые.

- Повышенная устойчивость к внутренним и внешним нагрузкам;

- Снижение металлоемкости;

- Стойкость к коррозии за счет отсутствия микродефектов, присущих сварным швам;

- Абсолютное исключение завоздушивания среды.

- Отличная обрабатываемость при изготовлении гнутых деталей: отводов, змеевиков.

Несмотря на преимущества, применение не всегда оказывается целесообразным. В коммунальных сетях практически отсутствуют нагрузки, которые не может выдержать недорогой электросварной прокат. Затраты на производство являются основной причиной, по которой повсеместное использование ограничивается. Пока ни одна из применяемых технологий не позволяет выпускать изделия с диаметром более 550 мм. Этого не всегда достаточно для обеспечения требований к пропускной способности в магистральных линиях.

Техника безопасносности запрещает использование трубного проката с цельным корпусом для транспорта взрывчатых и пожароопасных веществ.

Виды бесшовных труб

Горячекатаные

Так как производство обычно включает несколько операций, технологический процесс организуют с помощью автоматических линий. Заготовкой для горячекатаной продукции служит слиток. Производственный цикл состоит из следующих этапов:

- Разогрев заготовки в кольцевой печи;

- Прошивка (прокалывание);

- Раскатка гильзы, заготовка принимает цилиндрическую форму;

- Обкатка до параметров трубы;

- Калибровка, редуцирование (когда нужна небольшая толщина стенки);

- Охлаждение;

- Стабилизирующий отжиг.

В зависимости от характеристик сплава слиток нагревают до 1100-1250 С⁰. Сразу после отжига поверхность металла покрыта окалиной. Если предусмотрены дополнительные требования, полуфабрикаты очищают в кислотном растворе, шлифуют и наносят покрытие. Технические условия отражены в регламенте ГОСТ 32528-2013, а сортамент в ГОСТ 8232-78 (кроме этого действует старый стандарт ГОСТ 8734-75 с уточнениями).

Структура металла при горячей обработке сохраняет пластичность и ударную вязкость, при эксплуатации такой трубопровод гасит вибрации, выдерживает значительный вес грунта.

Холоднодеформированные

Холоднодеформированный трубопрокат изготовить сложнее. Сталь без нагрева обрабатывается медленнее, циклы раскатки перемежаются со стабилизирующей термообработкой, очисткой, сушкой в специальной камере, нанесением смазок.

Заготовкой служит отцентрованная цилиндрическая форма (гильза). Для раскатки чаще всего используют трехвалковые станы. Валки размещаются с уклоном, от величины угла зависят параметры будущего изделия. Учитывается предел прочности сплава, при котором дальнейшая деформация невозможна без разрывов. Несмотря на то, что технологию называют холодной, от трения сталь разогревается до значительных температур.

При холодной деформации структура металла вытягиваются в направлении приложения усилий, во время термообработки происходит рекристаллизация, зерна измельчаются и строение снова становится однородным. Таким образом, прочность закладывается на молекулярном уровне, при этом число повторяющихся циклов может достигать 17. Технические условия регулируются регламентом ГОСТ P 54159-2010, типоразмеры приведены в ГОСТ 8734-75.

К холоднодеформируемому сортаменту применяют дополнительную классификацию по толщине стенки:

- Особотонкостенные — до 0,5 мм.;

- Тонкостенные — до 1,5 м

- Толстостенные — отношение наружного диаметра к толщине стенки не более 6;

- Особотолстостенные — отношение наружного диаметра к толщине стенки от 6 до 12,5.

Холодным методом производят трубопрокат малого веса и высокой точности, в том числе капиллярные трубки. Готовые полуфабрикаты используют для монтажа трубопроводных систем, контуров теплообменного оборудования, изготовления змеевиков и различных деталей.

Цельнотянутые

Цельнотянутые трубы часто путают с остальной бесшовной продукцией, но их нельзя отнести к горячекатаным или холоднокатаным. Специальные болванки нагревают и протягивают через стан, раскатывающие станки не применяются. Изделия отличаются незначительным тепловым удлинением, используются для поставок пара, в авиации, атомной промышленности и других узкоспециальных областях. Учитывая специфическое назначение, для углеродистых сталей сразу предусматривают коррозионно-стойкие покрытия.

Сферы применения

Основная функция бесшовной трубы — транспортировка сред под давлением или работа с особо-опасными веществами, когда протечки или разрывы могут угрожать безопасности людей или нанести вред экологии. Каждый вид имеет свои достоинства и технические параметры.

Технология производства горячекатаного проката самая простая, металлопродукция универсальна и используется во всех отраслях промышленности.

- В городских инженерных сетях: толстостенные изделия выдерживает нагрузки грунта, сокращают теплопотери;

- Передача горячих сред любого назначения;

- Транспортировка газа, нефти, организация технологических и промысловых трубопроводов;

- В качестве свай, столбов, опорных элементов, обсадных труб;

- Для изготовления тройников, отводов для трубопроводных систем;

- Детали агрегатов, котельных установок, автомобилей.

Цельнотянутый трубопрокат — самый дорогой и металлоемкий, толщина стенок может достигать 10% от диаметра. Основное отличие — низкое тепловое расширение. Продукция используется при прокладке магистральных и технологических трубопроводов в энергетическом секторе, нефтеперерабатывающей промышленности и других отраслях.

Холоднокатаные полуфабрикаты отличаются высокой точностью, малым весом, могут быть тонкостенными и толстостенными. Область применения довольно широка. Благодаря однородной структуре металла трубы легко справляются с перепадами напора, идеально-ровная внутренняя поверхность увеличивает пропускную способность и повышает коррозионную стойкость. Единственное ограничение: плохая устойчивость к ударным и растягивающим нагрузкам.

- Технологические трубопроводы на пищевых и промышленных производствах;

- Гидравлические установки, теплообменное оборудование;

- Приборостроение, например капиллярные трубки применяют в аппаратах дозирования;

- Змеевики, спирали, поршневые механизмы;

- Приборы экспериментальных лабораторий;

- Авиация и судостроение: ценится высокая прочность и небольшой вес;

- Выхлопные системы автомобилей, дымоходы печного оборудования;

- Металлоконструкции, перила, ограждения.

При транспортировке питьевой воды, в химической промышленности и на пищевых предприятиях, предъявляют особые требования к химическому составу: ограничивается содержание вредных примесей и элементов, вступающих в реакции с конкретными средами.

Способы монтажа и соединения

Монтаж трубопроводов принципиально не отличается от возведения конструкций из прямошовных аналогов. Сварное соединение наиболее надежно и применяется для систем с высоким давлением, при работе с кислотами и щелочами. Для сред низкой агрессивности с температурой до 100 С⁰ допускается крепление на резьбе, но при вибрационных воздействиях возможно самопроизвольное отвинчивание.

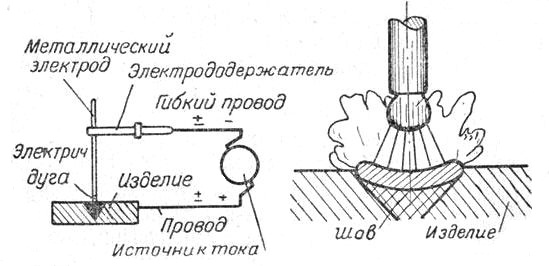

- Сварка: выбор метода зависит от технических параметров;

- Резьба: если позволяет толщина металла нарезается производителем или на токарном станке, для герметизации применяют уплотнители.

- Особотонкостенные (до 20 мм) — газовая сварка. Аппараты малой мощности не вызывают перегрева и позволяют выполнить аккуратный шов даже новичку.

- Тонкостенные (от 20 мм) — электросварка встык;

- Толстостенные — электросварка после снятия V-образной фаски.

Для организации разводки применяются приварные и резьбовые фасонные детали, направление изменяют трубогибами. Для инженерных сетей с давлением до 250 кгс/см² можно использовать воротниковые фланцы.

Нередко бесшовные трубы изготавливают из нержавеющих сталей, специальных сплавов и цветных металлов. В таком случае монтаж проводят в соответствии с технической документацией, подбирают способ и режимы сваривания, электроды. При выборе методов сварки учитывают назначение трубопровода: для некоторых систем крайне важна химическая стойкость шва, для других — термостойкость.

Сортамент стальных труб – виды, различия, преимущества и недостатки

На сегодняшний день стальная труба имеет огромную популярность. Для контроля над ее производством созданы специальные стандарты. Каждая разновидность трубы, изготовленной из стали, имеет свой сортамент.

Сортамент труб в зависимости от технологии

В зависимости от технологии изготовления, стальная труба может быть:

- Электросварной прямошовной.

- Электросварной со спиральным швом.

- Бесшовной горячедеформированной.

- Бесшовной холоднодеформированной.

Изделия электросварные прямошовные

Сортамент стальных электросварных труб с прямым швом, указан в ГОСТ 10704-91. Документ допускает изготовление труб, которые имеют внешний диаметр от 10 до 1420 мм, а стенку толщиной не менее 1 и не более 32 миллиметров. Кроме того, в указанном документе прописаны допустимые погрешности. Читайте также: “Стальные электросварные прямошовные трубы – нормы, стандарты, сфера использования”.

При обычном изготовлении стальной трубы минимального диаметра (10 мм) отклонение не может превышать 0,2 миллиметров. Изготовление трубы с максимальным диаметром 1020 мм допускает погрешность не больше 0,6%. Также ГОСТ 10704-91 регламентирует допустимое превышение длины мерной трубы. При длине трубы 1 класса не более 6 метров допускается отклонение до 10 мм.

Размер стальной прямошовной трубы 2 класса может быть превышен на 50 мм. Мерная труба 1 класса длиной свыше 6 метров может иметь погрешности в длине не больше 15 мм, аналогичное изделие 2 класса – 70 миллиметров. Еще один регламентируемый параметр – степень овальности трубы и толщина ее стенок.

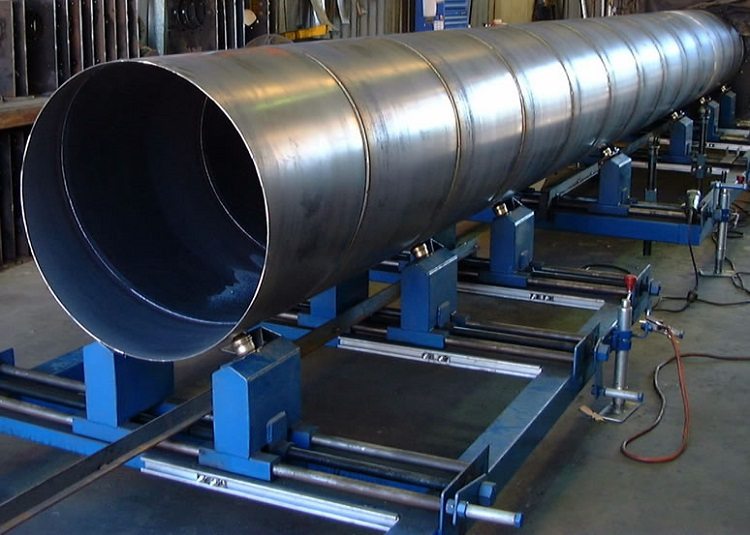

Стальная труба, сваренная по спирали

Требования к изготовлению стальной круглой трубы со спиральным швом указаны в стандарте 8696-74. Здесь же представлен полный сортамент электросварных труб с указанным типом шва (прочитайте также: “Электросварные трубы – виды, производство, характеристики, правила выбора”). Производство стальной трубы, предназначенной для строительства нефтяных и газовых магистралей, регламентируется отдельным стандартом.

В соответствии с документом, труба для этих целей может выпускаться с минимальным диаметром 159 мм, максимальным – 820 мм. При этом толщина стенок указанного материала соответственно может быть от 3 до 12 миллиметров.

Труба бесшовная горячего проката

Информация о перечне видов горячедеформированных бесшовных труб из стали указана в ГОСТ 8732-78. Согласно этому документу, материал может выпускаться диаметром 20-550 миллиметров. Минимальная толщина стенок у таких труб – 2,5 мм, а максимальная может достигать 75 мм. Вероятно, вам будет интересно узнать, как делают бесшовные трубы на производстве.

Для справки: вес 1 погонного метра стального изделия, имеющего стенку толщиной 75 мм и диаметр 550 мм, превышает 870 кг.

Труба бесшовная холодного проката

Обрабатываются заготовки труб с одной отличительной особенностью. Все действия выполняются с холодной гильзой. Регламентирующий документ холоднодеформированных изделий – ГОСТ 8734-75. В нем перечислено огромное множество размеров, среди которых есть крайние границы.

Минимальный диаметр бесшовной холоднодеформированной трубы составляет 5 мм, максимальный – 250 мм. Наименьшая толщина стенок у этого вида изделий должна быть не менее 0,3 мм, самая толстая стенка – 24 мм. Труба холодной деформации производится мерной и немерной длины. Этот параметр может быть не менее 1,5 метров и не более 11,5 метров.

Популярные формы сечения изделий из стали

Какую же форму может иметь стальное изделие, и где в зависимости от этого оно находит применение?

В зависимости от сечения, труба из стали может выпускаться следующих форм:

- Круг.

- Овал.

- Плоский овал.

- Квадрат.

- Прямоугольник.

Трубы с овальной и плоскоовальной формой сечения находят применение:

- При изготовлении декоративных конструкций.

- Для выпуска разных типов систем охлаждения жидкости. В этой сфере использование трубы овальной и плоскоовальной формы более эффективно, чем круглой трубы, так как в первом случае поверхность имеет большую площадь, чем во втором.

Трубы квадратной и прямоугольной формы имеют одну важную отличительную особенность – они меньше деформируются в процессе изгиба. Этот критерий дает большое преимущество при использовании материала. Стальные трубы такого сечения применяются при монтаже несущих конструкций из металла параллельно со швеллерами и двутавром.

При выборе стальных труб стоит принять во внимание один факт – помимо прочности на изгиб, профильная труба квадратной или прямоугольной формы удобна при монтаже. Объясняется это наличием плоскостей, которым требуется минимальная подгонка. Чаще всего монтаж профильной трубы осуществляется с помощью болтов, не прибегая к использованию сварочного оборудования.

Овальная труба

ГОСТом 8642-68 указан сортимент стальной трубы, имеющей овальное сечение. Допустимые размеры толщины стенок могут быть не меньше 0,5 и не больше 2,5 миллиметров. Наименьший размер выпускаемых изделий – 6*3 мм. Самый большой размер имеют трубы 32*90 и 50*85 миллиметров.

Квадратная труба

Размеры для производства профильной трубы с квадратным сечением заданы в ГОСТ 8639-82. В соответствии с этим документом, квадратная стальная труба, имеющая наружный размер 10 мм, может иметь толщину стенки около 1 мм. При наружном размере до 180 миллиметров толщина стенок трубы может быть от 8 до 14 мм.

Прямоугольная труба

Большинство стальных труб прямоугольного сечения производятся методом электрической сварки с прямым швом. Сортамент такого вида материала указан в ГОСТ 8645-82, согласно которому определяется предельная толщина стенок для труб определенного размера. Например, для изделия со сторонами 15 и 10 миллиметров допускается толщина стенок 1 мм, 1,5 мм и 2 мм.

Для трубы размером 80*60 мм стенки могут иметь толщину 3,5мм, 4 мм, 5 мм, 6 мм и 7 мм. Максимальные размеры стандартной трубы с прямоугольным сечением могут быть 180*150 мм. При этих параметрах допускается производить изделия, имеющие толщину стенок 8 мм, 9 мм, 10 мм, 12 мм.

ГОСТ 8645-82 допускает изготовление стальной трубы нестандартных размеров, например, 28*25 мм или 196*170 мм. Отклонения имеет и толщина стенок таких изделий, соответственно 1,5 мм и 18 мм.

Дополнительный документ 8645-68 содержит информацию об ином перечне прямоугольных труб из стали. Особых различий между регламентирующими документами нет. Однако во втором стандарте указаны специальные параметры. Они позволяют выпускать стальные изделия прямоугольного сечения, имеющие параметры 230*100 миллиметров.

Заключение

Подробные описания сортамента стальных труб и документов, регламентирующих их изготовление, помогут сделать правильный выбор материала для строительства и подобрать нужные размеры. Удачного строительства!

Бесшовные трубы: виды, применение и технология производства, размеры, вес и ГОСТы

Трубопроводы, по которым происходит транспортирование различных видов жидкого, твердого и газообразного сырья можно именовать артериями современной цивилизации и промышленности.

.jpg)

Для качественного функционирования многих отраслей индустриального производства, где критически важны высокие параметры прочности и надежности, устойчивость к внешним воздействиям различного рода, а также необходимо полное исключение протечек эксплуатируемой рабочей среды, требуется использование стальных труб с особенными характеристиками – металлоизделий бесшовного типа.

Бесшовные трубы – востребованные изделия современной промышленности, специфика изготовления которых предполагает отсутствие соединительных швов по всей длине. В определенных ситуациях такие металлоизделия являются совершенно незаменимыми – трубы с уникальными техническими характеристиками используются в сооружении трубопроводов с высокими параметрами давления и температуры, а также для транспортировки химических и агрессивных сред.

Виды и особенности

Бесшовная стальная труба относится к категории сплошного трубного металлопроката, производимого на специальных трубопрокатных станах.

Отсутствие продольных или спиральных сварных швов, а также других видов соединений, способных ослабить эксплуатационные характеристики конструкции – преимущественная особенность бесшовной трубы. Именно цельность обеспечивает изделию максимально высокие параметры прочности и герметичности.

Данные трубы классифицируются на два вида в зависимости от способа их изготовления:

- Горячекатаные;

- Холоднодеформированные.

Изделия различаются не только технологией производства, но и размерами, а также формой. В зависимости от вида сечения, они подразделяются на круглые, квадратные и прямоугольные. Разнообразие сортамента трубного проката бесшовного типа обеспечивается не только многообразием типоразмеров изделий, но и марками стали и сплавов, служащих сырьем для изготовления трубного металлопроката, а также производственными технологиями.

Метод изготовления и технология производства

.jpg)

Процесс производства бесшовных труб осуществляется в условиях крупных промышленных комплексов с использованием сталей различных марок или сплавов металлов, в зависимости от конечного предназначения изделий.

Большие металлургические комбинаты оборудованы специализированными цехами и укомплектованы высококачественной техникой, благодаря чему удается изготавливать бесшовные металлоизделия с различными диаметрами, используя индивидуальный подход к выбору и определению специфики прокатки.

Бесшовные трубы изготавливаются несколькими способами:

- Ковка;

- Прокатка;

- Волочение;

- Прессование.

Горячекатаные

Горячекатаные трубы относятся к категории специальных, толстостенных изделий металлопроката с невысоким коэффициентом точности. Изделия, изготовленные методом горячей прокатки, в процессе производства проходят три стадии технологического процесса:

- Прошивка – получение полой, толстостенной гильзы из сплошной круглой заготовки.

- Раскатка – в целях уменьшения диаметра и толщины стенки трубы, гильза подвергается деформации на раскатном стане валками с гребнем с разведением валков при прокатке. Манипуляция производится на цилиндрической оправке.

- Горячая отделка – стадия повышения качества и точности размеров трубы, включает в себя процесс обкатки, калибровки и редуцирования.

Термическая обработка – главный принцип производства горячекатаного трубного проката. Любой технологический процесс производства бесшовных труб на трубопрокатных установках начинается со стола заготовок. Нужная длина заготовок получается из круглых стальных сплошных штанг путем ломания их на гидравлических прессах или разрезания с помощью пресс-ножниц после нагревания, по предварительно сделанным надрезам.

Далее заготовки (болванки) помещаются в специальные кольцевые печи, где разогреваются до определенной температуры – примерно на 50-ть градусов выше температуры рекристаллизации стали. Сталь при этом становится пластичной, но состояния плавления еще не наступает.

Далее заготовки перекатываются на рольганг с зацентровщиком – пневматическое устройство, предназначенное для нанесения на конец заготовки углубления. После этого осуществляется горячая деформация гильзы с помощью нескольких групп вальцов, благодаря чему заготовка приобретает заданные размеры трубы. Последний этап – труба остужается с помощью воды, а затем подвергается калибровке.

Холоднодеформированные

Сырьем для выпуска холоднодеформированной трубы является горячекатаная заготовка – гильза получается точно таким же способом, что и при производстве горячекатаных изделий. То есть, при холоднодеформированной технологии, заготовка из стали проходит двойную прокатку – сначала ее обрабатывают в горячем состоянии, а затем еще и в холодном.

Различие холоднокатаной технологии от горячекатаной состоит в последнем этапе прокатки – трубы холоднодеформированные не подвергаются термической обработке и калибровке, а подвергаются деформации в вальцах.

Кроме этого, технология производства холоднодеформированной трубы предполагает использование специальных эмульсий и масел, значительно улучшающих качество поверхности металлоизделий, что обеспечивает абсолютную точность заданных габаритных параметров и высококачественную поверхность. В этом состоит главное преимущество холоднодеформированных труб.

Плюсы и минусы цельнотянутых бесшовных труб

.jpg)

Бесшовная конструкция исключает воздействие концентрации напряжений в изделии, способствующих возникновению протечек – это отличительное преимущество позволяет использовать такие трубы в сооружении трубопроводов повышенной ответственности.

Кроме отличной механической прочности, среди прочих достоинств трубного бесшовного металлопроката можно обозначить:

- Способность выдерживать высокие температуры и давление;

- Устойчивость к химическим агрессивным средам;

- Абсолютная герметичность;

- Длительный эксплуатационный срок;

- Легкость монтажа;

- Антикоррозийная стойкость;

- Широкий сортамент;

- Удобство транспортировки;

- Универсальность использования.

Трубный металлопрокат бесшовного типа не подвергается деформациям от постоянного воздействия внешних агрессивных факторов, а внутреннее покрытие трубы не вступает в реакцию с транспортируемым сырьем и не влияет негативным образом на его качество.

Недостаток у цельнотянутых бесшовных труб всего один – цена. Сложность технологии производства обуславливает высокую стоимость изделий, которая, тем не менее, вполне оправдана за счет длительного срока службы и превосходных эксплуатационных характеристик трубного проката.

Сфера применения

Современный рынок металлопроката изобилует многообразием разновидностей бесшовных труб с самыми различными характеристиками, каждая из которых подходит для решения определенных задач.

Деятельность многих объектов современной промышленности обеспечивается бесшовными стальными трубами. Цельный металлопрокат широко применяется в:

- авиа- и автомобилестроении;

- химической промышленности;

- энергетической и атомной промышленности;

- нефтедобывающей отрасли;

- машиностроении.

В топливных, гидравлических, воздушных и противопожарных системах авиационной и ракетно-космической техники применяются трубопроводы, состоящие именно из бесшовных труб. Используют бесшовный металлопрокат и в судостроении.

Тонкостенные изделия нашли свое применение в производстве мебели и декоративных элементов.

Бесшовные трубы используются при укладке водопроводных магистралей, трубопроводов для транспортировки газа, бытовых систем отопления. Эксплуатационные характеристики металлопроката благоприятны для транспортировки чистой воды, как холодной, так и горячей.

Металлоизделия несварного типа активно применяются при изготовлении различных деталей цилиндрической формы, а также производственных конструкций, элементов механизмов и машин, опор освещения в виде трубчатых конструкций.

Сложно себе представить и современное монолитное строительство без применения бесшовных труб – их использование целесообразно везде, где необходимо сохранять параметры высокого качества при долговечности и относительно малом весе.

ГОСТ 8732 78

Изготовление продукта, отвечающего всем нормам безопасности, регламентируется государственными стандартами, подтверждающими контроль над всеми показателями качества.

Гост 8732 78 – стандарт, распространяемый на сортамент горячекатанного бесшовного трубного металлопроката. Сырьем для производства изделий данного типа служат основные марки сталей: 10-й, 20-й, 35-й и 45-й стандарт, 35В, 40Г и 45Г, 15Х и 40Х, 9Х1, 20ПВ, 30ХГСА,17Г1С, 09Г2С.

Диаметр бесшовной трубы по ГОСТ 8732 78 может варьироваться в диапазоне от 2 см до 55 см, толщина стенок от 25 мм до 75 мм, максимальная длина трубы – 12,5 метров.

Металлоизделия данного типа отличаются высокими показателями герметичности и износоустойчивости.

ГОСТ 8734 75

.jpg)

Настоящий стандарт распространяется на холоднодеформированные изделия и устанавливает допустимые значения таких показателей, как наружный и внутренний диаметр, толщина стенок и теоретическая масса погонного метра трубы.

Внешний диаметр трубы по ГОСТ 8734 75 составляет от 5 до 140 мм. Требования ГОСТ не исключают незначительные отклонения кривизны изделия от 1,5 до 8 мм на погонный метр, в зависимости от диаметра трубы.

Расчет веса: таблица и калькулятор

Определение веса трубы – важный момент расчета величины, влияющий на отпускную стоимость. Расчеты производятся с помощью специальных таблиц и калькуляторов металла, исходя из трех основных параметров: массы, длины и наружного диаметра.

Таблица веса погонного метра указана в таблицах ГОСТ, также её можно рассчитать самостоятельным образом, используя несложную формулу:

P = 002466 * S * (D — S), в которой

- S – толщина стенок;

- P – вес погонного метра;

- D – значение наружного диаметра.

В нижеприведенной таблице указаны значения теоретической массы погонного метра бесшовной трубы при показателях наружного диаметра от 42 до 170 мм и толщине стенок от 7,5 до 24 мм.

Примерная цена

Стоимость бесшовных труб варьируется в довольно широком диапазоне – многие аспекты влияют на формирование цены, среди которых: способ производства, марка стали и характеристики используемых сплавов, а также диаметр и толщина стенок. Поэтому все вопросы, касающиеся стоимости бесшовного стального проката следует обсуждать и уточнять в отделе продаж поставщика.

Компания «МС» предлагает широкий выбор бесшовных труб различных типоразмеров по доступным ценам. Специалисты «МС» всегда готовы дать исчерпывающую информацию по стоимости металлоизделий – на официальном сайте нашего предприятия функционирует форма обратной связи, где можно получить ответ на любые вопросы по металлопрокату.

Бесшовные трубы из нержавеющей стали от компании «МС» – это гарантия качества и долгого срока службы.

Особенности монтажа и соединения

Технология монтажа бесшовных труб осуществляется двумя основными способами:

- Газовой или электросваркой – зачастую, это является единственно возможным методом соединения бесшовных труб;

- Сборкой через детали или элементы трубопроводов.

Методом сварки можно соединять как толстостенные, так и тонкостенные изделия. Главное – правильно выбрать электроды нужного типа и диаметра. Чем толще стенка трубы, тем больше должен быть электрод.

Для изменения направления, уменьшения или увеличения диаметра, создания ответвлений, разборных соединений трубопроводов, что важно для их конструирования, обслуживания и ремонта, используются специальные отводы, тройники, фланцы, переходы, заглушки из разных марок стали.

Если вам необходим качественный трубопровод, выбирайте бесшовную продукцию от надежного поставщика – компания «МС» ждет вас в своем магазине!

Сварные трубы – технология, применение, достоинства

ХХI век – это век трубопроводов. Труб для нефте- и газотранспортных артерий требуется много, и одними только бесшовными изделиями не обойдешься. Бесшовные трубы при всех своих многочисленных достоинствах обладают еще и одним очень существенным с точки зрения потребителя недостатком – они дороги в производстве. Между тем, главное достоинство бесшовных труб – способность выдерживать огромные давления – востребована далеко не всегда. Во многих трубопроводных сетях давление в трубах никогда не достигает тех сотен атмосфер, которые делают необходимым использование бесшовных труб. Опять же – технологии обработки металлов не стоят на месте и прочность сварных швов в наше время позволяет сварным трубам держать давление в разы большее, чем тридцать-сорок лет назад.

Поэтому нет ничего удивительного в том, что сварные трубы сохраняют свои позиции и кое-где даже выигрывают в конкуренции с бесшовными. Во всяком случае, сейчас до половины труб больших диаметров являются сварными. Этого уже достаточно для того, чтобы дополнительно разобраться с тем, какими бывают сварные трубы, какие технологии применяются при их производстве и в каких отраслях экономики их можно использовать наиболее успешно.

Прямо или по спирали?

Как ни странно, но сварные трубы – это довольно «молодой» вид металлических изделий. Первые образцы сварных (точнее даже – кованых) труб появились  менее 200 лет назад – в 1824. И только в начале ХХ века для изготовления труб начали применять т.н. «печную» сварку, при которой скрепление раскаленных краев трубы происходит за счет их обжатия валками.

менее 200 лет назад – в 1824. И только в начале ХХ века для изготовления труб начали применять т.н. «печную» сварку, при которой скрепление раскаленных краев трубы происходит за счет их обжатия валками.

И только с появлением электросварки шовные трубы и делятся на прямошовные и спиралешовные.

Название «прямошовные» говорит само за себя: такой метод изготовления труб связан с тем, что стальную полосу – штрипс – разогревают до придания металлу пластичности и пропускают через два ряда валков, которые сворачивают металл «в трубочку» – так что остается только соединить его края электросваркой.

Это довольно простая и дешевая технология, но при ее использовании возникают некоторые проблемы, а именно:

– для изготовления труб разного диаметра будут необходимы заготовки-штрипсы разной ширины.

– переход на выпуск труб другого диаметра будет требовать переоснащения новыми деталями (прежде всего –  валками) всей производственной линии.

валками) всей производственной линии.

– при остывании заготовки в сварном шве будут возникать напряжения, которые существенно снизят его прочность.

– если такая труба все же не выдержит подаваемого по ней давления, то ее разрыв произойдет именно по шву и на всю длину отрезка трубы, что будет создавать дополнительные проблемы при ликвидации аварии.

Другой вариант производства сварных труб – это соединение стальных полос при помощи спиралевидного шва. При таком технологическом варианте сам шов получается гораздо длиннее, чем при прямошовном соединении, но зато появляется целый ряд преимуществ:

– при изготовлении спиралешовной трубы нет необходимости пользоваться заготовками-штрипсами четко определенных размеров; трубу можно сварить из металлической ленты любой ширины

– при изготовлении спиралешовной трубы нет необходимости пользоваться заготовками-штрипсами четко определенных размеров; трубу можно сварить из металлической ленты любой ширины

– изменение диаметра выпускаемых труб может быть произведено при помощи простой переналадки производственной линии; достаточно будет просто поменять угол подачи ленты.

– при сварке трубы из металлической ленты не требуется сильно разогревать всю металлическую полосу; это снижает возможность изменения свойств металла при нагреве-охлаждении и уменьшает возможность внутренние напряжения в нем.

– при спиралевидной сварке образовавшийся шов сам по себе становится элементом, придающим дополнительную прочность конструкции

– если такой шов все же не выдерживает и расходится, то расходится не «вдоль», а «наискось», что уменьшает размеры того отрезка трубы, который придется заменить.

Плюсы и минусы сварных или электросварных труб

Разумеется, что все технологические проблемы и энергозатраты при производстве прямо- и спиралешовных труб не идут ни в какое сравнение с теми усилиями, которые производитель должен затратить на производство бесшовных труб. Отсюда и главное достоинство этого вида стального проката – относительная дешевизна.

Другим несомненным достоинством сварных труб является их большой диаметр, который может в 100 и более раз превышать толщину стенок. Это делает трубы более легкими, а значит и удобными при транспортировке. Кроме того, именно большой диаметр сварных труб делает их незаменимыми при строительстве магистральных нефте- и газопроводов.

Технология изготовления прямошовных труб позволяет формировать не только круглые, но и профильные трубы (прежде всего квадратные и прямоугольные).

Эти достоинства в условиях рыночной экономики перевешивают все минусы, но эти минусы все-таки есть. В чем же они состоят?

Во-первых – сварные трубы выдерживают давление на порядок меньшее, чем бесшовные. Об этом можно судить даже по нормам ГОСТов. Если от бесшовных труб с минимальной толщиной стенок ГОСТ требует выдерживать давление в 20 мегапаскалей (то есть около 200 атмосфер), то ГОСТ-10705 предельно допустимым для сварных труб давление в 16 мегапаскалей (160 атмосфер). То есть шовные трубы на 25% менее устойчивы к таким нагрузкам.

Во-вторых – сварные трубы, в отличие от бесшовных, не поддаются изгибанию. Если надо изменить направление газо- или водопровода, собранного из

В-третьих – сама технология производства сварных труб требует использования таких сортов стали, которые хорошо поддаются сварке – то есть должны изготавливаться из низколегированных углеродистых сталей, сравнительно мало устойчивых к коррозии. Таких, как стали марок 17Г1с и 09Г2С.

Это обстоятельство заставляет производителей сварныхтруб использовать различные способы предотвращения коррозии, к которым относятся:

– оцинковка внутренних и внешних поверхностей (для сталей ст3 и ст20)

– покрытие внешних поверхностей гидроизоляцией

– покрытие внешних поверхностей тепло и гидро-изоляцией

Области применения и ГОСТы

Поскольку главным достоинством (кроме дешевизны) сварных труб является большой диаметр при тонких стенках, то они применяются в бытовых водопроводах, различных металлоконструкциях – но больше всего используются прежде всего в крупных строительных проектах.

Способность сварных труб выдерживать высокое давление жидкости дает возможность использования их для прокладки как магистральных, так и локальных коммуникаций, распределительных веток, местных технических водоводов и в сфере ЖКХ.

Соответственно и стандарты, определяющие их параметры настроены соответственно:

ГОСТ, наименование

ГОСТ 10705-80

ГОСТ 10706-76

ГОСТ 20295-80

Трубы стальные электросварные

Трубы стальные электросварные прямошовные

Трубы стальные электросварные для магистральных нефтегазопроводов

Марки стали

Качественные 08, 10, 20

Качественные 10, 20

Низколегированные 09Г2, 09Г2С, 17ГС, 17Г1С

Выбор марки стали обусловлен классом прочности К34-К60

Размеры (наружный диаметр)

от 10 мм. до 530 мм.

от 478 мм. до 1420 мм.

от 159 мм. до 820 мм.

Области применения электросварных труб

Сооружение трубопроводов общего назначения для холодной и горячей воды, бытового газа

Сооружение трубопроводов подачи воды и теплотрасс

Сооружение магистральных трубопроводов – нефтепроводов и газопроводов высокого давления

Соответственно, правила реализации сварных труб тоже будут зависеть не только от желаний клиента, но и от параметров самих изделий. Внешний диаметр труб варьируется в пределах до1620 мм, а толщина стенок в соответствии с диаметром – до 20 мм.

Классифицируются трубы по внешним геометрическим показателям следующим образом:

1-трубы диаметром менее 70 мм при толщине стенки не менее 3 мм;

2-трубы диаметром от 70 до 219 мм при толщине стенки не менее 4 мм;

3-трубы диаметром более 219 мм при толщине стенки не менее 5 мм.

Сейчас почти все сварные трубы изготавливаются стандартной мерной длины:

– 6 м до 76 диаметра

-11,7 и 12 метров для всех диаметров более 76.

Наиболее востребованными являются стальные электросварные трубы для производства водопроводов, а также электросварная труба ГОСТ 10704 91, используемая для строительства металлических конструкций.

Сварные трубы достаточно универсальны и доступны по цене, но при их выборе нужно быть особенно внимательным в расчетах гидравлической нагрузки.

Видео по теме:

Сортамент стальных труб. Способы производства. Особенности применения

Сортамент труб и область их применения

Наиболее широкое использование для технологических трубопроводов нашли трубы из углеродистых и легированных сталей, так как по сравнению с трубами из других материалов они более прочны и термически устойчивы.

Трубы из углеродистой стали применяют в технологических трубопроводах для транспортирования неагрессивных, малоагрессивных и среднеагрессивных продуктов при температуре не более 450° С. Трубы из легированных и высоколегированных сталей используют для транспортирования агрессивных продуктов при любой температуре, а также среднеагрессивных продуктов при температуре выше 450° С.

Сортамент, регламентированный ГОСТ на стальные трубы, включает трубы диаметром от 1 до 1620 мм с толщиной стенок от десятых долей до 75 мм.

По способу изготовления стальные трубы разделяются на сварные и бесшовные.

Бесшовные трубы являются наиболее качественными, поэтому их используют преимущественно для трубопроводов ответственного назначения, работающих под средним и высоким давлением.

Сварные трубы применяют для трубопроводов, работающих под низким и средним давлением; их широко используют особенно для трубопроводов с условным проходом свыше 400 мм.

Основные характеристики стальных труб приведены в табл.3.

Отступления от размеров при изготовлении труб по толщине стенки и по наружному диаметру ограничены ГОСТом (табл. 4).

Для бесшовных труб овальность и разностенность не должны превышать допускаемого отклонения соответственно по диаметру и толщине стенки.

| Таблица 3 | ||||

| Сортамент труб для технологических трубопроводов | ||||

| Виды работ | ГОСТ или ТУ | Размеры труб | ||

| наружный диаметр, мм | толщина стенки, мм | длина, м | ||

| Трубы водогазопроводные | ГОСТ 3262—62 | 10,2-165 | 1,8—5,5 | 4—12 |

| Трубы водогазопроводные тонкостенные | ЧМТУ УКРНИТИ № 576—64 | 20,Я— 59,8 | 2,2—3 | 4-12 |

| Трубы электросварные | ГОСТ 10704—63* | 8-1620 | 1—14 | 1,5-18 |

| Трубы электросварные холоднотянутые и холоднопрокатные | ГОСТ 10707—63 | 5-76 | 0,5-3 | 1,5—8; 5 |

| Трубы электросварные со спиральным швом | ГОСТ 8696—62 | 426— 1220 | 4—12 | 10—18 |

| Трубы бесшовные горячекатаные | ГОСТ 8732—58** | 25—530 | 2,5-75 | 4—12,5 |

| Трубы бесшовные холоднотянутые и холоднокатаные | ГОСТ 8734—58 | 1—200 | 0,1—12 | 1,5—9 |

| Трубы бесшовные для установок высокого давления | ЧМТУ УКРНИТИ № 518-63 | 12—219 | 3-60 | 4,5 |

| Трубы крекинговые коммуникационные | ГОСТ 550—58 | 19—530 | 1,5—75 | 4-12,5 |

| Трубы бесшовные для паровых котлов и трубопроводов | ГОСТ 10803—64 | 10—465 | 2—60 | 3—12 |

| Трубы бесшовные горячекатаные из нержавеющей стали | ГОСТ 9940-62 | 76—325 | 4,5—28 | 1,5—10 |

| Трубы бесшовные холоднотянутые, холоднокатаные и теплокатаные из нержавеющей стали | ГОСТ 9941—62 | 5—120 | 0,3—12 | 1,5—7 |

| Трубы электросварные из нержавеющей стали | ГОСТ 11068—64 | 8-102 | 1—4 | 1,5—8 |

* Трубы по ГОСТ 10704—63 до ввода нового оборудования выпускают диаметром до 1420 мм.

**Трубы по ГОСТ 8732—58 для технологических трубопроводов применяют диаметром до 426 мм.

Бесшовные горячекатаные, холоднотянутые и холоднокатаные трубы выпускают также по ГОСТ 9567—60 с повышенной точностью по наружному диаметру. Такие трубы получили название прецизионных.

ГОСТ 10704 — 63 на электросварные трубы предусматривает возможность поставки труб с калиброванными торцами с наружным диаметром 426 мм и более.

Установлены три класса точности калибровки торцов труб: высокая, повышенная и обычная с допускаемыми отклонениями по наружному диаметру калиброванных торцов труб в пределах:

от ±1,5 мм до ±3,5 мм для труб с наружным диаметром от 426 до 720 мм,

от ±5 мм до ±7,5 мм для труб с наружным диаметром более 1220 мм.

1. Укажите область применения труб из углеродистой и легированной сталей.

2. Назовите две основные группы стальных труб (по способу изготовления) и укажите преимущества и недостатки этих труб.

3. Перечислите основные виды стальных труб (по табл. 3).

4. Укажите отклонения, допускаемые в размерах труб, и их. предельные значения?

Арматура А3

К арматуре класса А3 относится горячекатаная круглая сталь с периодическим профилем, изготовленная согласно требований ГОС Т5781-82. На поверхности АIII имеются два продольных выступа и между ними — противоположно направленные рифления в виде «елочки»: с одной стороны арматуры правый винт, с другой — левый (кроме профиля А 3 специального назначения, изготавливаемого по согласованию с заказчиком).

Назначение арматурной стали класса А3

А3 используют для армирования обычных и предварительно напряженных конструкций в качестве рабочей арматуры (устанавливаемой по проектным расчетам конструкций на нагрузки и воздействия) и в качестве монтажной арматуры (в случае монтажа из-за конструктивной и технологической необходимости).

Используется арматура класса А3 в производстве железобетонных изделий, при устройстве фундаментов, для армирования штукатурных слоев, бетонных стяжек, усиления стен из силикатного кирпича, конструкций из газобетона и т. п.

Маркировка А3, сортамент, масса и технические характеристики

Стандартная маркировка арматурной стали класса А3 записывается одной строкой в следующем порядке:

- цифра, указывающая диаметр прута в мм;

- литера «А» и указание класса «III»;

- в скобках (А400) — международная классификация;

- ГОСТ 5781-82.

Например, стандартная маркировка для А3 диаметром 20 мм имеет вид: 20-А-III (A400)ГОСТ 5781-82.

Согласно ГОСТу 5781-82, никакие дополнительные буквы для маркировки А3 не используются.

А3 выпускается согласно стандартному ряду следующих номинальных диаметров:

∅6÷∅40 мм, вес 1 метра регламентируется ГОСТом 5781-82:

| Диаметр | Вес, кг/1 м.п. | Количество метров в 1 т |

Диаметр | Вес, кг/1 м.п. | Количество метров в 1 т |

Диаметр | Вес, кг/1 м.п. | Количество метров в 1 т |

| 6 | 0,222 | 4504,50 | 16 | 1,580 | 632,91 | 28 | 4,830 | 207,4 |

| 8 | 0,395 | 2531,65 | 18 | 2,000 | 500,00 | 32 | 6,310 | 158,48 |

| 10 | 0,617 | 1620,75 | 20 | 2,470 | 404,86 | 36 | 7,990 | 125,16 |

| 12 | 0,888 | 1126,13 | 22 | 2,980 | 335,57 | 40 | 9,870 | 101,32 |

| 14 | 1,210 | 826,45 | 25 | 3,850 | 259,74 |

Для производства арматурной стали A-III используются низколегированные стали марок 35ГС, 25Г2С, 2Г2Рпс.

Арматуру диаметром ∅6 мм÷∅40 мм производят из стали марок 35ГС, 25Г2С. Кроме того, арматура диаметром ∅6 мм÷∅22 мм также может изготавливаться из стали 32Г2Рпс.

Отличие арматурной стали класса A3 от класса A1

Данные виды арматурных сталей, изготавливаемые согласно ГОСТу 5781-82, имеют четыре основных группы отличий:

- Непохожие профили поверхности — все диаметры A1 (∅6 мм÷∅40 мм) изготавливаются ГЛАДКИМИ, без продольных и поперечных рифлей. A3, наоборот, имеет два продольных ребра и выступы по винтовым линиям между ними.

- Для производства используют различные марки стали: A3 изготавливают из низколегированных сталей с добавками марганца (35ГС, 25Г2С), марганца и бора (32Г2Рпс). Для производства A1 используются углеродистые (без легирующих добавок) стали Ст3кп, Ст3пс, Ст3сп.

- Различные механические характеристики.

Класс арматуры Предел текучести

кгс/мм²Относит.

удл. %Испытание на изгиб

(c — толщина отправки,

d — ∅ арматуры)А-I(А240) 24 25 c=d А-III(А400) 40 14 c=3d - Отличаются области применения. А3, благодаря рифленой поверхности, обладает отличными армирующими качествами и применяется для армирования бетонных конструкций различного назначения в строительстве монолитных зданий и сооружений из железобетона (в отличие от гладкой A1, которая подходит для армирования только в отдельных, специальных случаях, например, арматурных каркасов цилиндрической формы, для армирования дорожного полотна). Зато арматура класса А1 более востребована при изготовлении вспомогательных металлоконструкций (исключая высоконагруженные).

Область применения

Массовое применение A3 в строительстве жилых и промышленных зданий и сооружений обусловлено высоким уровнем пластичности, отличной свариваемостью и высокой сопротивляемостью механическим/усталостным нагрузкам этого класса арматурной стали. Немаловажным является экономический фактор: при использовании A3 в обычных, без предварительного напряжения конструкциях, экономия стали достигает почти 30%.

Наиболее востребованными на рынке металлопроката являются следующие диаметры: 6, 8, 10, 12, 14, 16, 18, 20. Арматура A3 используется для сооружения несущих силовых арматурных каркасов конструкций любого класса ответственности, а благодаря легирующей добавке марганца А3 отличается морозостойкостью и успешно применяется в регионах с низкими температурами.

- скачать ГОСТ 5781-82 «Сталь горячекатаная для армирования железобетонных конструкций»;

- скачать СТО АСЧМ 7-93 «Прокат периодического профиля из арматурной стали»;

- узнать цены и купить арматуру А3

ООО Атлант-Металл © 1994–2011

Все права защищены.

Арматура класса А3 – ее основные характеристики, особенности и применение

Арматура класса А3 представляет собой стальные усиливающие стержни, применяемые в бетонных конструкциях для улучшения их устойчивости при нагрузках на изгиб и растяжение. Стержни принимают на себя большую часть таких усилий, благодаря чему эксплуатационный период бетонных элементов значительно продлевается. Сочетание доступной стоимости, высоких эксплуатационных характеристик и хорошей свариваемости обеспечило широкое распространение материала в частном и крупномасштабном жилом, промышленном и общественном строительстве.

Основные характеристики

Производство этой металлопродукции, изготавливаемой способом горячей прокатки, регламентируется ГОСТами 5781-82 и 10884-94. Для изготовления металлопроката используются прочные низколегированные стали 25Г2С, 35ГС, 32Г2Рпс, устойчивые к низким температурам (благодаря повышенному содержанию марганца) и высоким нагрузкам, обладающие хорошей свариваемостью.

Для повышения коррозионной устойчивости стержней применяют цинкование – горячее, термодиффузионное, холодное. Поверхностный цинковый слой защищает сталь от возникновения и развития очагов коррозии, тем самым продлевая эксплуатационный период стальных прутов.

Таблица основных характеристик арматурных стержней класса А3 в соответствии с ГОСТом 5781-82

Используемые марки стали

25Г2С, 35ГС, 32Г2Рпс

Содержание углерода в составе применяемых сталей

Предел текучести (напряжение, при котором начинает развиваться пластическая деформация), Н/мм 2

Сопротивление разрыву, Н/мм 2

Сопротивление растяжению (расчетное), МПа

Минимальная температура эксплуатации, при которой стержни сохраняют рабочие характеристики, °C

Диапазон диаметров, мм

6-40, при использовании стали 32Г2Рпс диапазон диаметров составляет 6-22 мм

Длина отрезков, поступающих в продажу

6-12 м, изделия диаметром до 8 мм могут поступать мотками

Форма профиля

В соответствии с нормативами, арматура А3 (А400) изготавливается с периодическим профилем, благодаря которому осуществляется надежное сцепление металла с твердеющей бетонной смесью. По ГОСТу 5781-82 на поверхности прутов имеется два продольных ребра и поперечные выступы, располагаемые по одно-, двух- или трехзаходным линиям.

Термоупрочненные арматурные стержни А400, изготавливаемые в соответствии с ГОСТом 10884-94, имеют иную форму профиля. Продольные ребра могут присутствовать или отсутствовать. Поперечные выступы имеют серповидную форму, идут по многозаходной линии, не пересекаются с продольными ребрами, на сторонах профиля имеют противоположное направление. Рекомендованный угол между продольной осью прута и поперечными выступами – 45°.

Области применения арматуры класса А3

Этот вид арматуры востребован при производстве железобетонных элементов, используемых в строительстве по монолитной, сборной, сборно-монолитной технологиям. Стержни с периодическим профилем применяют для изготовления:

- фундаментов всех типов – ленточных сборных и монолитных, мелкозаглубленных и заглубленных, а также плитных и столбчатых;

- плит перекрытий, балок, колонн;

- монолитных стен из тяжелых и легких бетонов;

- блоков для фундаментов и стен;

- колодезных колец.

Эта металлопродукция используется при строительстве зданий любой этажности и назначения, создании крупногабаритных объектов общественного пользования – мостов, плотин, тоннелей, причалов. С помощью арматурного прутка усиливают цементно-песчаную стяжку, штукатурные слои на стенах, дорожные покрытия. Такая продукция может применяться при создании ограждений.

Особенности использования арматуры класса А3

При создании единого пространственного или плоского каркаса стержни класса А3 сваривают или связывают вязальной проволокой. Хорошей свариваемостью обладают изделия из стали 25Г2С, благодаря низкому содержанию углерода. Для придания требуемой формы используются гибочные станки.

Для вязки арматуры используют:

- крючки простейшего типа – самодельные или купленные в магазине;

- полуавтоматические крючки винтового типа;

- пистолет – незаменимый инструмент при проведении крупномасштабных работ, но для вязки в труднодоступных местах он не пригоден.

На сайте http://metalloprokat.navigator-beton.ru/prajjs_list/armatura-a3.html представлена арматура класса А3, характеристики которой соответствуют нормативной документации. В продажу этот вид металлопродукции поступает связками, к которым прикрепляются ярлыки с указанием класса (А3) или предела текучести (А400).

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _