Оборудование для электронно-лучевой сварки

Классификация и состав электронно-лучевых установок

По степени специализации электронно-лучевые установки делятся на универсальные и специализированные, а по давлению в рабочей камере — на высоковакуумные (давление в камере -1 Па), промежуточного вакуума (давление в камере 10—10 -1 Па), для электронно-лучевой сварки в атмосфере или в защитном газе (10 3 —10 5 Па). По принципу создания вакуума в зоне сварки электронно-лучевые установки делятся на камерные (изделие внутри рабочей камеры) и с локальным вакуумированием (герметизация изделия осуществляется только в зоне сварки).

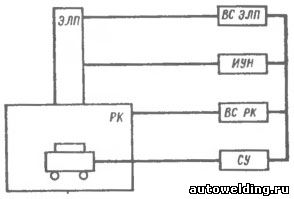

Рис. 5.9. Структура камерной электронно-лучевой установки:

ЭЛП — электронно-лучевая пушка; РК — рабочая камера; ВС ЭЛП — вакуумная система ЭЛП; ИУН — источник ускоряющего напряжения; ВС РК — вакуумная система РК: СУ — система управления установкой

В состав любой электронно-лучевой установки (рис. 5.9) входит: электронно-лучевая пушка (ЭЛП); источник питания ЭЛП; вакуумная система; система управления.

Электронно-лучевые пушки (ЭЛП)

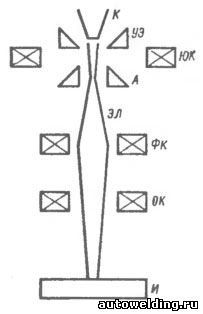

ЭЛП служат для генерации и формирования электронного луча. Основные узлы ЭЛП: генератор электронови система проведения луча (рис. 5.10). Генератор электронов состоит из катода, управляющего электрода, или электрода Венельта, анода. Система проведения луча включает юстирующие, фокусирующие и отклоняющие катушки.

Катоды выполняются накальными (термокатоды прямого или косвенного накала) или плазменными. Материал термокатодов — вольфрам, тантал, сплавы этих металлов с рением, гексаборид лантана (LaB6).

В случае термокатодов прямого нагрева нагрев осуществляется за счет пропускания через катод тока накала, а в термокатодах косвенного нагрева — за счет бомбардировки катода электронами от вспомогательного катода Материал высоковольтного изолятора — керамика, стекло, специальные пластмассы. Типичные материалы для анода и управляющего электрода — нержавеющая сталь, медь.

Ускоряющее напряжение приложено между анодом и катодом. Управление током луча осуществляется, как правило, путем изменения потенциала управляющего электрода по отношению к катоду.

Рис. 5.10. Типичная структура ЭЛП:

К — катод; УЭ — управляющий электрод; ЮК — юстирующие катушки; А — анод. ЭЛ — электронный луч; ФК — фокусирующие катушки; ОК — отклоняющие катушки; И — свариваемое изделие

Источники питания ЭЛП

Источники питания ЭЛП состоят из источника ускоряющего напряжения, а также источников питания УЭ, К, ЮК, ФК, ОК.

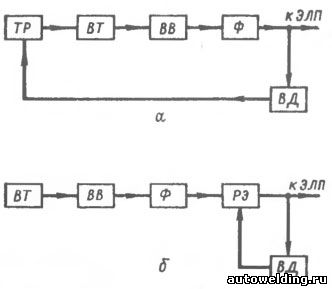

Источники ускоряющего напряжения выполняются с регулирующим элементом на первичной или вторичной стороне высоковольтного трансформатора, с преобразованием или без преобразования частоты питающего напряжения (рис. 5.11).

Рис. 5.11. Функциональные схемы источников ускоряющего напряжения:

а — с тиристорным регулятором (ТР); б — с регулирующим элементом (РЭ) на вторичной стороне трансформатора; ВТ — высоковольтный трансформатор; ВВ — высоковольтный выпрямитель; Ф — фильтр; ВД — высоковольтный делитель

Регулировку на первичной стороне осуществляют тиристорными или транзисторными регуляторами, на вторичной стороне — специальной высоковольтной лампой. Для защиты от пробоев в ЭЛП источники ускоряющего напряжения обычно снабжаются устройствами автоматического повторного включения. Это позволяет без заметного ухудшения качества сварки проводить ЭЛС даже в условиях частых пробоев. Конструктивно источники ускоряющего напряжения размещают в баке с трансформаторным маслом, которое одновременно выполняет функции охлаждающей среды. Известны также источники ускоряющего напряжения на напряжение до 60 кВ, в которых в качестве изолирующей среды используется воздух или компаунды.

Для гальванического разделения в источнике питания управляющего электрода используют высокочастотные трансформаторы или пару светодиод/фототранзистор, соединенную световодом. Для обеспечения постоянства характеристик системы проведения электронного луча питание катушек ЮК, ФК, ОК (см. рис. 5.10) осуществляется от регуляторов тока.

Вакуумная система электронно-лучевой установки

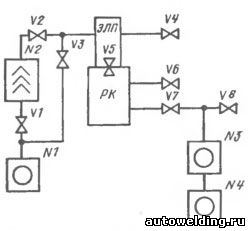

Вакуумная система ЭЛУ служит для создания необходимого давления в ЭЛП и рабочей камере: как правило 10 -2 —10 -4 Па в ЭЛП и 10—10 -3 Па в рабочей камере. ЭЛП отсекается от рабочей камеры с помощью специального вакуумного клапана, который открывается на время проведения сварки (рис. 5.12).

Рис. 5.12. Типичная вакуумная камера электронно-лучевой установки для сварки в промежуточном вакууме:

N1 — механический насос ЭЛП; N2 — высоковакуумный насос ЭЛП; N3 — двухроторный механический насос; N4 — золотниковый или пластинчато-роторный насос; VI — клапан откачки высоковакуумного насоса; V2 — клапан откачки ЭЛП высоковакуумным насосом; V3 — клапан откачки ЭЛП механическим насосом; V4 — клапан напуска в ЭЛП; V5 — клапан отсечки ЭЛП; V6 — клапан напуска в рабочую камеру (РК); V7 — клапан откачки рабочей камеры; V8 — напуск в насосы откачки рабочей камеры

В качестве механических насосов с предельным давлением 0,1—10 Па используются шиберные или золотниковые насосы и агрегаты на их основе, в состав которых включаются также двухроторные насосы (насосы Рутса). В качестве высоковакуумных насосов используются паромасляные или турбомолекулярные насосы.

Система управления электронно-лучевой установкой

Система управления (СУ) должна выполнять следующие основные функции:

- программное управление работой всех систем установки;

- диагностику работы всех систем установки;

- контроль и управление положением электронного луча по отношению к стыку;

- контроль и управление пространственными, энергетическими и временными характеристиками электронного луча;

- связь с СУ более высокого уровня при работе в составе гибкой производственной системы.

Элементная база СУ — мини- и микроЭВМ, микропроцессоры. Все программное управление осуществляется либо одной достаточно мощной ЭВМ, либо центральной микроЭВМ и местными микроЭВМ, на которых реализуется локальное управление одним или несколькими устройствами.

Волченко В.Н. Сварка и свариваемые материалы, том 2.

Что такое электронно-лучевая сварка и где она применяется

Метод электронно-лучевой сварки разработан в середине прошлого века. Он используется для соединения тонкостенных и толстостенных деталей из различных сплавов, включая тугоплавкие, сложные, деформирующиеся при нагреве. Лучевая сварка применяется даже для обработки керамики. Метод ЭЛС основан на способности электронов переносить энергию. Для образования потока заряженных частиц необходим вакуум высокой степени разряжения. Из-за этой технологической особенности перспективный метод не получил широкого применения.

Сущность процесса и область его применения

Электроннолучевую сварку применяют при обработке тугоплавких металлов, легко окисляемых сплавов, которые невозможно варить другими методами. Под электронным лучом образуется расплав, который заполняет стык на всю глубину. Электроны одновременно воздействуют на металл по всей поверхности стыка. Функции сварочного устройства выполняет электронная пушка. Из разогретого тугоплавкого металла в глубоком вакууме до 10 -6 Па вырываются электроны, они ускоряются под силовым воздействием тока, устремляются в рабочую зону. ЭЛС действует аналогично лазерной, только в отличие от светового луча пучок электронов невидим. Энергия его значительно превосходит лазер, площадь воздействия меньше.

Достоинства и недостатки ЭЛС

Как и любой горячий метод соединения деталей, электронно-лучевая сварка имеет ряд преимуществ и недостатков. Сначала о достоинствах:

- можно соединять детали толщиной от 0,2 мм;

- во время плавки металла ванна расплава перемещается в нижнюю зону, стык заполняется полностью, затем начинается кристаллизация;

- глубокое соединение образуется за один проход луча, высокая производительность процесса;

- пучок электронов генерируется в постоянном или импульсном режиме, при обработке магниево-алюминиевых сплавов применяется импульсное воздействие;

- вакуумизация улучшает качество шва, металл не реагирует с компонентами воздуха;

- большой диапазон силы тока луча расширяет возможности установки.

- сложность технологического оборудования, для работы на нем требуется длительная подготовка;

- быстрый износ катода, тугоплавкая проволока под воздействием электрического поля разогревается до 2400°C;

- при генерации электронов возникает рентгеновское излучение, необходимо обеспечить защиту сварщиков.

Технология электронно-лучевой сварки

Обязательным условием считается вакуумизация. Глубина разряжения в пушке обеспечивает беспрепятственное движение электронов. Из рабочей камеры также удаляется воздух с содержащимся в нем кислородом, окисляющим металл. Вакуум действует на шов аналогично флюсу – защищает от коррозии.

Метод сварки электронным лучом основан на способности электронов переносить энергию. Когда движению ничего не мешает, частицы прямолинейно следуют к свариваемой поверхности. Металл плавится под их воздействием. Прогрев идет по всей глубине зазора между деталями.

Область воздействия частиц – площадь в десятые доли микрона. Электроны проникают на глубину до 20 см. При методе электронно-лучевой сварки соотношение толщины зазора к ширине образуемого шва достигает 25. Возможности сварки за счет этого расширяются, электронным лучом соединяют детали из тугоплавких сплавов. Из-за высокой скорости воздействия в металле не создается остаточных напряжений. Хотя по мощности потребляемого тока ЭЛС сварка сопоставима с другими методами, энергозатраты в разы меньше за счет большой скорости варки.

Особенности и режимы сварки электронным лучом

Для сварочных работ соединяемые детали укладывают с минимальным зазором, пространство между двумя частями металла толщиной 20 мм не должен превышать 0,1 мм. Для сварки больших зазоров используется присадочный металл, допустимая доля присадки в шве – не более 50%. Направление луча, выходящего из электронной пушки, строго контролируется, допуск не более 0,3 мм.

В установках варят детали толщиной от 0,2 мм до 200 мм. Регулируемые мощностные параметры электронно-лучевого метода:

- лучевая сила тока (для вольфрама толщиной 1 мм – до 80 мА, для сталей 35 мм – до 500 мА)

- ускоряющее напряжение (для тонкостенных металлов используют низковольтные блоки питания, для толстостенного – высоковольтные);

- скорость движения луча в зоне сварки (для вольфрама толщиной 1 мм – до 50 м/ч, для сталей 35 мм – 20 м/ч).

Степень вакуумизации влияет на плотность электронного луча, вакуум обеспечивает защиту шва от окисления. Из-за высокой скорости сварки, металл, склонный к пластической деформации, не успевает разогреться, на нем не появляются трещины. Сохраняется целостность деталей.

Оборудование ЭЛС

Устройство любой промышленной установки включает несколько обязательных элементов:

- пушка – генератор плотного луча;

- блок электропитания, обычно они подключаются к стандартной сети 220 В, дополнительно встраивается трансформатор;

- электронный блок управления, визуально контролировать процесс варки нельзя, нужна точная контролирующая аппаратура;

- вакуумная система, различается по мощности.

В зависимости от назначения, установки способны образовывать криволинейные стыки, проваривать металл на всю глубину. Различают:

По типу вакуумирования:

- камерные установки электронно-лучевой сварки предусматривают размещение деталей в камере, из нее полностью откачивают воздух;

- локальные – изолируют только зону сварки, вакуум создается в небольшом объеме.

По параметрам разряжения:

- специализированные установки создают разряжение до 10 -2 Па;

- универсальные установки ЭЛС рассчитаны на максимальное давление до 10Па;

- с параметрами так называемого промежуточного вакуума, давление инертного газа – от 10 до 100 Па;

- ЭЛС с защитной атмосферой, в зону стыка аргон нагнетается под давлением свыше 100 Па.

Электронная пушка во всех установках устроена по одному принципу. Поток электронов создается между:

- катодом, он бывает двух видов: плазменный (косвенного накала) или прямого накаливания (по сути, катод – это спираль из вольфрама, тантала или другого тугоплавкого сплава);

- анодом, его делают их меди или стальной.

Поток меняет направление, отклоняется в одну или другую сторону, когда на управляющем электроде меняется потенциал.

На установках ЭЛС проводят сварку тугоплавких сплавов, стык проваривается насквозь за один проход. Метод электронно-лучевой сварки применяется в наукоемких областях, бытового распространения не получил из-за сложности и высокой стоимости оборудования.

Технология электронно-лучевой сварки

Электронно-лучевая сварка – это надежный способ соединения тугоплавких материалов с разной температурой плавления, сокращенно ЭЛС.

Электронно-лучевая сварка — это надежный способ соединения тугоплавких материалов с разной температурой плавления, сокращенно ЭЛС. Технология развивается с середины прошлого века и с успехом используется в авиационной, космической промышленности. Там, где необходимо особо точное и крепкое соединение компонентов.

Описание технологии

В основе электронно лучевой технологии сварки лежит использование механической энергии электронов, которую создает электронная пушка. Скорость электронов в магнитном поле пушки прямо зависит от ускоряющего напряжения.  От мощности энергии пучка и плотности свариваемого материала зависит глубина проникновения луча. При воздействии пучка с материалом кинетическая энергия электронов переходит в тепловую. В это время происходит создание вторичных электронов и выделение рентгеновского и теплового излучений. Чем меньше диаметр пучка, тем больше его удельная мощность.

От мощности энергии пучка и плотности свариваемого материала зависит глубина проникновения луча. При воздействии пучка с материалом кинетическая энергия электронов переходит в тепловую. В это время происходит создание вторичных электронов и выделение рентгеновского и теплового излучений. Чем меньше диаметр пучка, тем больше его удельная мощность.

Управляя мощностью луча и длительностью облучения, можно выполнять множество разных технологических операций. От очистки поверхности материала до сварки и испарения. Все процессы происходят в вакуумной среде. В зависимости от производственной необходимости, вакуум в камере может быть от 10-2 до 10-6.

Для обеспечения непрерывного процесса используют сменные контейнеры. Пока происходит процесс сварки в одном контейнере, другой перезаряжают. Наличие двух контейнеров в несколько раз увеличивает производительность сварочной установки.

Электронно лучевая технология сварки позволяет не только надежно соединять разные материалы, но и делать напыление металлом или керамикой, создавать новые материалы. Например, можно создать материал с электропроводностью меди и крепостью стали.

Мат. часть процесса

- электронную пушку, которых может быть несколько;

- вакуумную камеру;

- блок управления;

- смотровое окно для наблюдения за процессом (или монитор).

В электронно лучевой пушке для сварки формируется поток электронов, который производится катодом, подогреваемым спиралью. Около катода расположены дополнительные электроды, которые предварительно фокусируют электроны, формируя луч. На катод подается отрицательное напряжение. На ускоряющий электрод, размещенный на расстоянии нескольких сантиметров от катода, прикладывается положительное напряжение. Высокая разность потенциалов разгоняет электроны до скорости выше 100 000 км/с. В связи с тем, что электроны имеют свойство взаимно отталкиваться, их необходимо сфокусировать электромагнитной фокусирующей системой. Для точного управления лучом в электроннолучевой пушке установлена электромагнитная отклоняющая система.

- уменьшает потери энергии электронов от ударов об молекулы воздуха;

- почти полностью снижается вероятность возникновения оксидной пленки на свариваемых материалах;

- предотвращает образование дугового разряда.

Для сварки может применяться постоянное или импульсное напряжение с частотой 100-500 Гц. Использовать импульсное напряжение эффективнее, особенно при варке легкоиспаряющихся металлов: алюминий или магний. Энергия луча не тратится на ионизацию паров.

При правильно выборе частоты и скважности колебаний можно сваривать тонкие листы.

Виды сварочных лучевых установок

По величине рабочего ускоряющего напряжения установки делятся на:

- низковольтные (10-30 кВ);

- средние (40-60 кВ);

- высоковольтные (100-200 кВ).

Промышленность производит универсальные установки и специализированные. Универсальные системы можно применять для ремонтной и экспериментальной сварки изделий. Специализированные системы настраиваются на изготовление однотипных деталей.

Системы могут применяться не только для сварки металлов, в том числе тугоплавких, но и для обработки керамики, стекла, алмазов и других материалов. Установки можно использовать для:

- сварки;

- резки;

- гравировки;

- сверления;

- легирования

- напыления.

Некоторые агрегаты оснащаются механизмом горизонтального вращения для обработки деталей трубчатой формы.

Современные установки отличаются особой точностью позиционирования луча, поэтому они с успехом используется в микроэлектронике. Например, аппарат MEBW-60, который производит предприятие Focus, может сваривать детали из нержавеющей стали толщиной от 0,02 мм. Максимальная толщина стыка до 12 мм.

Использование сварки в промышленности

Без электроннолучевой сварки не обойтись во время обработки:

- активных металлов;

- термоупрочненных материалов;

- деталей ответственного назначения;

- тугоплавких металлов,

- изделий из керамики, камня.

Метод лучевой сварки используется и для производства в металлургии. Титан выплавляется из титановой губки при помощи электронно лучевых пушек.

Японские строители атомных станций применяют лучевую сварку для соединения аустенитной нержавеющей стали, используемой в активной части реактора, используют электронно-лучевые установки. Исследования показали, что качество сварного шва, полученного лучевым способом, по многим показателям превосходит шов дуговой сварки.

ЭЛС широко применяются в электронной промышленности. С ее помощью герметизируют микросхемы и полупроводниковые приборы. Температура нагрева изделия не превышает 200 градусов. Сварочный аппарат ЭЛУМС-25/0,5, разработанный в НПО «Орион», может приваривать золотые проводники микросборок диаметром 5 мкм.

Наиболее мощные и большие установки применяются в авиационной промышленности. Объем камер составляет около 1500 кубических метров.

В последнее время, после некоторого спада интереса к электронно-лучевой сварке, из-за общего кризиса в экономике, активизировались работы по производству и разработке новых технологий ЭЛС. Если вы специалист в этой сфере, и вам есть что рассказать, добавить или поспорить по теме, высказывайтесь в блоке комментариев.

Электронно-лучевая сварка

Содержание:

- Краткая информация

- Достоинства и недостатки

- Особенности оборудования

- Технология

- Параметры

- Интересное видео

Электронно-лучевая сварка – новый метод сваривания, который характеризуется быстрым развитием. Его уж достаточно давно используют в разных сферах промышленности, и популярность этого метода только возрастает. Востребованность связано с тем, что с помощью ЭЛС можно соединить любые типы материалов – высокопрочные сплавы, металлы с сильной химической активностью, тугоплавкие основы. Но все же, несмотря на его высокую популярность, стоит изучить главные особенности и принципы проведения.

Краткая информация

Электронно-лучевая сварка – способ сваривания, в основе которого лежит использование луча. При проведении данной технологии луч вырабатывает тепло, которое образует при столкновении пучка из заряженных частиц. Механизм не простой, но все же перед тем как приступать к работам, стоит в нем внимательно разобраться.

Сварка ЭЛС часто используется для сваривания и обработки тугоплавких металлов, легко окисляемых сплавов, которые не получается варить другими методами. При ее проведении тепло концентрируется в одной точке, а сварочная зона остается под надежной защитой. Она нашла широкое применение в разных областях промышленности, начиная от микроэлектроники и заканчивая оптикой.

Достоинства и недостатки

Технология электронно-лучевой сварки имеет преимущества и недостатки, которые стоит предварительно рассмотреть. Но сначала стоит изучить положительные особенности данного метода:

- При помощи сварки можно сваривать компоненты с размером толщины от 0,2 мм.

- При расплавлении металла происходит перемещение ванны расплава в нижнюю зону, а стыковая область наполняется до краев, после основа кристаллизуется.

- Сварка имеет высокую производительность.

- Генерирование пучка из электронов происходит в постоянном и импульсивном режиме. При обрабатывании сплавов из магния и алюминия используется импульсивное воздействие.

- Благодаря тому, что во время сварочного процесса используется вакуумизация, происходит улучшение качества сварного соединения. Металлическая основа не вступает в реакцию с элементами воздуха.

- Сила тока луча имеет огромный потенциал, это делает оборудование более многофункциональным.

Но не стоит забывать про то, что электро-лучевая сварка имеет негативные качества:

- технологическое оборудование, которое применяется во время сварочного процесса, имеет сложное применение. Чтобы с ним работать, необходима дополнительная подготовка;

- наблюдается быстрое изнашивание катода. В связи с тем, что при сварке используется электрическое поле, наблюдается разогревание тугоплавкой проволоки до 2400 градусов;

- во время генерации электронов проявляется рентгеновское излучение. По этой причине должна быть обеспечена защита для сварщиков.

Важно! При проведении сварки металлов с высокими теплопроводными свойствами наблюдается высокая вероятность образования отверстий в корне шва. Это оказывает негативное влияние на качество сварного соединения.

Особенности оборудования

Электронная лучевая сварка является технологически сложным процессом, который предъявляет повышенные требования к оборудованию. Для работы с ним требуется иметь специальные навыки, опыт и знания. Желательно предварительно пройти обучение.

Установка электронно-лучевой сварки имеет массу положительных качеств. Она отличается высокой производительностью, мощностью, многофункциональностью, объемом. Устройство сварочного оборудования имеет следующие компоненты:

- пушка электронного вида. В устройстве может быть 2-3 пушки;

- камера с вакуумным устройством;

- блок управления;

- смотрового окна, которое применяют для контролирования работ.

Все работы производятся в вакуумной камере. Среда без воздуха способствует следующим положительным условиям:

- снижает расход энергии электронов, которые могут возникать от ударов об молекулы воздуха;

- понижает вероятность появления оксидной пленки на изделиях, которые применяются для сваривания;

- противостоит появлению дугового разряда.

Технология

Для проведения сварочного процесса обязательным условием является соблюдение вакуумизации. Необходимая глубина разряжения в пушке способствует беспрепятственному передвижению электронов. Из области камеры полностью удаляется воздушные массы, в них имеет кислород, который может вызывать окисление металлической структуры. Действие вакуума похоже на действие флюса – он защищает от коррозийного поражения.

В основе данной технологии лежит способность электронов перемещать энергию. Когда для движения нет препятствий, частицы в прямолинейном направлении перемещаются к сварной поверхности. Именно расплавление металла производится под их воздействием.

Параметры

Электронная сварка с использованием луча должна производиться с соблюдением важных параметров, от этого зависят прочностные характеристики сварного шва. К ним относятся:

- Степень вакуумизации. Это означает, что при сварочном процессе в вакууме происходит сильное повышение эффективности работ.

- Объемы подаваемого тока в луче могут изменяться в широком диапазоне. Чем больше будет толщина свариваемой детали, тем выше должны быть показатели силы тока.

- Скоростные показатели передвижения луча на поверхности определяют степень производительности сварочных работ. Помимо этого повышение скорости передвижения предотвращает прожигание металлической основы.

- Точная фокусировка луча оказывает влияние на эффективность сварки. Но это зависит от того, какое оборудование используется для электронно-лучевой сварки.

- Длительность пауз. В некоторых технологиях может наблюдаться прерывистое влияние импульса.

Стоит отметить! Основные требования и принципы проведения данной сварочной технологии можно найти в специальной документации и ГОСТах. А используемое оборудование позволяет вводить основные параметры.

Электронная сварочная технология с использование луча – уникальный метод соединения металлических элементов, который не имеет аналогов. За счет высокой производительности и больших возможностей сварку используют практически во всех областях промышленности. При помощи этого способа производят различные конструкции с высокой важностью.

Интересное видео

Электронно-лучевая сварка, технология и дефекты. Установки и другое оборудование для ЭЛС

Содержание

- Сущность процесса электронно-лучевой сварки

- Параметры и показатели ЭЛС

- Схема установки электронно-лучевой сварки

- Технология электронно-лучевой сварки

- Техника ЭЛС

- Технологические приёмы ЭЛС

- Расчёт некоторых параметров режима ЭЛС

- Техника ЭЛС

- Оборудование для электронно-лучевой сварки

- Классификация и состав установок для ЭЛС

- Электронно-лучевые пушки

- Источники питания электронно-лучевой пушки

- Вакуумная система электронно-лучевой установки

- Система управления электронно-лучевой установкой

- Дефекты сварных швов при электронно-лучевой сварке

- Видео: Электронно-лучевая сварка

Сущность процесса электронно-лучевой сварки

Электронно-лучевая сварка (ЭЛС) осуществляется в вакууме, с помощью сфокусированного потока электронов с большой удельной мощностью, который воздействует на сварные кромки, расплавляя их.

Сварка тонкого металла проводится потоком мощностью, примерно, 104 Вт/см 2 . Для однопроходной сварки больших толщин металла, порядка 200-300мм, необходима мощность 10 5 -10 6 Вт/см 2 .

Высокая концентрация энергии в лучевом потоке позволяет получать узкие и глубокие сварные швы с минимальной зоной термического влияния и высокими механическими свойствами при этом, сварка выполняется на больших скоростях.

Параметры и показатели ЭЛС

К характеристикам электронного луча, измеряемым в процессе сварки, относятся сила тока луча I, ускоряющее напряжение U, сила тока фокусирующей системы Iф, рабочее расстояние (расстояние от центра фокусирующей системы до сварных кромок) L, угол сходимости луча а, скорость перемещения лазерного луча V. Мощность луча Q=IU, Вт. Эти параметры задаются при сварке и с помощью них можно определить удельную мощность Qу, Вт/см 2 и диаметр электронного луча d:

Если сварка ведётся в импульсно-периодическом режиме, то среднюю мощность луча можно определить по формуле:

где Iи – сила тока луча в импульсе, А; U – ускоряющее напряжение, В; f – частота импульсов, Гц; t – продолжительность импульса, с. Скорость сварки в импульсном режиме определяется по формуле:

где K – коэффициент перекрытия точек (обычно находится в пределах 0,5-0,9); b – диаметр сварной точки, см.

Наиболее распространённые значения параметров электронного луча для сварки находятся в следующих пределах: Q=1-120 кВт, при U=25-120 кВ, а=1-5°, t=20-200 мм; Vи=0,1-3 см/с; d=0,1-3 мм, f=1-100 Гц, t=5-100 мс, К>10.

Схема установки электронно-лучевой сварки

Электронно-лучевая сварка, в большинстве случаев, выполняется вертикальным, либо горизонтальным лучом в вакуумных камерах, размер которых зависит от размеров свариваемого изделия. Объём сварочных камер может составлять от 0,1 до сотен кубических метров. На рисунке ниже показана схема установки ЭЛС:

.jpg)

Электронная пушка, расположенная в камере (или на камере) создаёт электронный луч. В камере создают вакуум, который может колебаться в широких пределах: 1-10 -3 Па. Но даже в низком вакууме (1Па), содержание кислорода в 17 раз, а азота в 10 раз меньше, чем в особо чистом аргоне, поэтому, защита зоны сварки в вакуумной камере очень эффективна.

Технология электронно-лучевой сварки

Техника ЭЛС

.jpg) Электронно-лучевую сварку можно выполнять в нижнем положении вертикальным лучом, а также её можно применять при сварке вертикальных и горизонтальных швов на вертикальной стене. В этом случае электронный луч будет горизонтальным.

Электронно-лучевую сварку можно выполнять в нижнем положении вертикальным лучом, а также её можно применять при сварке вертикальных и горизонтальных швов на вертикальной стене. В этом случае электронный луч будет горизонтальным.

Сварка в нижнем положении рекомендуется при сваривании сталей толщиной до 40мм, или при сварке титановых и сварке алюминиевых сплавов толщиной до 80мм. С помощью горизонтального луча можно проварить металл толщиной до 400 мм со сквозным проплавлением. Для однопроходной ЭЛС конструкция должна учитывать глубокое проникновение луча в металл. На рисунке слева даны распространённые примеры конструкций, свариваемые электронным лучом.

Зазор в стыке составляет 0,1-0,2мм при сварке металла толщиной до 30мм. При сварке металла с толщиной более 30мм, величина зазора составляет 0,3мм. В общем случае, диаметр луча должен быть больше величины зазора.

Технологические приёмы ЭЛС

При электронно-лучевой сварке есть ряд специальных приёмов, позволяющих улучшить качество сварного шва:

1. Сварка наклонным лучом (отклонение луча составляет порядка 5-7°) позволяет уменьшить такие дефекты в сварном шве, как поры и несплошность металла, а также позволяет добиться равномерной кристаллизации металла.

2. Для легирования металла шва и для восполнения испаряющихся в процессе сварки элементов, используют присадку.

3. Для улучшения отхождения газов и пара из металла, сварку ведут на дисперсной прокладке из гранул или мелко нарубленной сварочной проволоки. Толщина прокладки составляет 40мм.

4. Сварку в узкую разделку (0,8-8мм) выполняют в нижнем положении за счёт наплавки присадочного материала в прямоугольную разделку кромок.

5. Сварку ведут тандемом из двух электронных пушек разной мощности. Более мощная пушка выполняет проплавление, а менее мощная пушка формирует корень канала, либо хвостовую часть ванны.

6. Для проверки позиционирования луча и очистки свариваемых кромок применяют предварительные проходы лучом.

7. Двустороннюю сварку выполняют одновременно с двух сторон стыка или последовательно, примерно на половину толщины металла.

8. В процессе сварки применяют развёртку электронного луча, тем самым создают лучшие газо- и гидродинамические условия формирования канала. Развёртка может быть продольная, поперечная, Х-образная, по окружности, по эллипсу и др. Двойное преломление луча в процессе развёртки позволяет качественнее проварить корень шва и снизить дефекты в нём.

9. Для сварки одновременно двух и более стыков выполняют расщепление луча с помощью отклоняющей системы.

10. Для управления теплоотдачей в сварной шов используют модуляцию тока луча, чаще всего с частотой 1-100Гц.

11. По окончании сварки выполняют так называемый “косметический” проход. Это повторный проход, который призван устранить дефекты сварного шва как внешние, так и внутренние.

Расчёт некоторых параметров режима ЭЛС

Скорость сварки, необходимая для проникновения луча на глубину Н, определяется по формуле:

На рисунке ниже представлена экспериментальная зависимость термического КПД nт проплавления от параметра Q/(HVсв) для сварки сталей:

.jpg)

Связь параметров электронного луча с геометрическими характеристиками определяется по формуле:

Оборудование для электронно-лучевой варки

Классификация и состав установок для электронно-лучевой сварки

По степени специализации установки для электронно-лучевой сварки делятся на универсальные и специализированные. По давлению в рабочей камере: с высоким вакуумом (с давлением в камере менее 1Па), с промежуточным вакуумом (давление в камере от 1 до 10 Па) и для сварки в среде защитных газов или в атмосфере (с давлением 1000-100000 Па).

По способу создания вакуума в зоне сварки различают камерные электронно-лучевые установки (когда изделие находится внутри рабочей камеры) и с локальным вакуумированием (вакуум создаётся только в зоне сварки).

.jpg)

На рисунке выше показана структура камерной установки для ЭЛС. В состав любой подобной установки обязательно входит электронно-лучевая пушка, источник питания, система создания вакуума, система управления.

Электронно-лучевые пушки

.jpg) Электронно-лучевые пушки создают электронный луч. Основные узлы пушки показаны на рисунке слева. Это генератор электронов и система проведения луча. В состав генератора электронов входит катод, управляющий электрод и анод. В систему проведения луча входят юстирующие, фокусирующие и отклоняющие катушки.

Электронно-лучевые пушки создают электронный луч. Основные узлы пушки показаны на рисунке слева. Это генератор электронов и система проведения луча. В состав генератора электронов входит катод, управляющий электрод и анод. В систему проведения луча входят юстирующие, фокусирующие и отклоняющие катушки.

Катоды бывают накальными (термокатоды) или плазменными. Термокатоды изготавливают из вольфрама, тантала, сплавов этих металлов с рением, или из гексаборида лантана.

Высоковольтные изоляторы изготавливают из керамики, стекла или специальных пластмасс. Анод и управляющий электрод изготавливаются из меди или нержавеющей стали.

Между анодом и катодом проложено ускоряющее напряжение. Управление лучом происходит путём изменения потенциала управляющего электрода по отношению к катоду.

Источники питания электронно-лучевой пушки (ЭЛП)

В состав источников питания ЭЛП входит источник ускоряющего напряжения, а также источники питания управляющего электрода, катода, юстирующей катушки, фокусирующей катушки и отклоняющей катушки. В состав источника ускоряющего напряжения входит регулирующий элемент на первичной или вторичной стороне высоковольтного трансформатора с преобразованием частоты питающего напряжения, или без него. На рисунке ниже показана схема источников ускоряющего напряжения.

Регулируют напряжение тиристорами или транзисторами на первичной стороне. Регулировка на вторичной стороне происходит при помощи специальных высоковольтных ламп. Для предохранения ЭЛП от электрических пробоев, источники ускоряющего напряжения оснащаются устройствами автоматического повторного включения. Это оснащение позволяет успешно выполнять сварку при частых пробоях при этом, значительного снижения качества сварки не происходит.

.jpg)

Источники ускоряющего напряжения располагают в баке с трансформаторным маслом, которое, кроме всего прочего, играет роль охлаждающей среды. Существуют также источники ускоряющего напряжения до 60 кВ, в которых в качестве охлаждения применяется воздух или компаунд.

Для гальванического разделения в источнике питания управляющего электрода предусмотрены трансформаторы высокой чистоты или совместно используемые светодиод/фототранзистор, соединённые между собой световодом. Для обеспечения постоянных параметров системы проведения луча, питание юстирующей, фокусирующей и отклоняющей катушек осуществляется при помощи регулятора тока.

Вакуумная система электронно-лучевой установки ЭЛУ

.jpg) Вакуумная система ЭЛУ необходима для обеспечения требуемого давления в ЭЛП и в рабочей камере. В большинстве случаев, давление составляет 0,1-0,001 Па в ЭЛП и 0,01-10 Па в рабочей камере. ЭЛП изолируется от рабочей камеры посредством специального вакуумного клапана, который открывается на время проведения сварки. На рисунке справа представлена схема типичной вакуумной камеры электронно-лучевой установки.

Вакуумная система ЭЛУ необходима для обеспечения требуемого давления в ЭЛП и в рабочей камере. В большинстве случаев, давление составляет 0,1-0,001 Па в ЭЛП и 0,01-10 Па в рабочей камере. ЭЛП изолируется от рабочей камеры посредством специального вакуумного клапана, который открывается на время проведения сварки. На рисунке справа представлена схема типичной вакуумной камеры электронно-лучевой установки.

В качестве механических насосов с максимальным давлением 0,1-10 Па, на практике применяются шиберные или золотниковые насосы и агрегаты на их основе. В их составе также используются двухроторные насосы. В случае необходимости создания высокого вакуума, применяют высоковакуумные паромасляные или турбомолекулярные насосы.

Система управления электронно-лучевой установкой

Система управления должна обеспечивать выполнение следующих задач:

1. Программное управление функционированием всех систем установки.

2. Мониторинг и диагностику работы всех систем установки.

3. Контроль и управление положением электронного луча по отношению к сварному стыку.

4. Контроль и управление пространственными, энергетическими и временными характеристиками электронного луча.

5. В случае работы установки в составе гибкой производственной системы – обеспечивать связь с системой управления более высокого уровня.

Элементарной базой системы управления является микропроцессор. Всё программное управление может осуществляться одним достаточно мощным компьютером, либо системой компьютеров, среди которых есть центральный и местные микропроцессоры, на которых выполняется локальное управление одним, или несколькими устройствами.

.jpg)

Дефекты сварных швов при электронно-лучевой сварке

Наиболее характерными дефектами при электронно-лучевой сварке с несквозным проплавлением являются не заполненные металлом полости, размером 5-10мм и периодическое несплавление корня шва.

Возникают дефекты из-за изменения глубины проплавления. Глубина проплавления может быть различной при одной и той же удельной мощности электронного луча и зависит она от скорости сварки. Чем меньше скорость сварки, тем больше глубина проплавления.

На рисунке сбоку показано формирование полости внутри сварного шва в сварочном канале. При уменьшении скорости сварки глубина канала увеличивается, и на выходе из канала возникает вероятность его захлопывание жидким металлом и образование полости в металле шва.

Формирование периодических дефектов в корне шва в виде несплавлений, амплитуда которых может достигать порядка 3-4мм, объясняется периодическими колебаниями жидкого металла в сварочной ванне и связанным с этими колебаниями периодическим перемыканием (закупориванием) канала.

Во время закупоривания энергия луча некоторое время тратится на “сверление” слоя жидкого металла, т.е. выполняется работа по формированию некоторой доли глубины канала, что реально приводит к уменьшению глубины канала именно на эту долю.

Характерными дефектами электронно-лучевой сварки также являются отклонение канала проплавления от линии стыка кромок. Происходит это из-за отклонения электронного луча по причине воздействия на него магнитного поля. Это явление наблюдается при сварке сталей с остаточной намагниченностью. Для предотвращения подобного дефекта свариваемые изделия размагничивают до начала сварки.

Видео: Электронно-лучевая сварка

Электронно-лучевая сварка

Существует достаточно большое количество различных тугоплавких металлов, которые соединить между собой можно только при применении специальной технологии электронно-лучевой сварки. Ее суть заключается в фокусировании пучка света, который при воздействии на поверхность проводит ее нагрев.

Электронно лучевая сварка

Сегодня электроннолучевая сварка считается одной из быстро развивающихся технологий. Она применяется для работы с тугоплавкими и химическими активными, разновидными веществами и качественными сплавами. Среди ключевых моментов электронно лучевой сварки можно отнести следующие моменты:

- Сваривание проводится за счет использования кинетической энергии летящих электронов, которые при соприкосновении с поверхностью становятся причиной нагрева поверхности.

- Развитие подобного метода электронной сварки можно связать с появлением современной вакуумной техникой и электронной оптики. Только после того как стали производить подобное оборудование технология стала часто использоваться в металлургической области.

Установка для электронно-лучевой сварки

Электронно лучевая сварка может оказывать требуемое воздействие на твердые и тугоплавкие сплавы. За счет локального воздействия температуры можно получить качественное соединение.

Сущность процесса ЭЛС

Электронная пушка применяется в качестве генератора светового пучка. К ее особенностям отнесем следующие моменты:

- В качестве генератора пучка и его перенаправления устанавливаются электроды и катоды.

- Для того чтобы сфокусировать луч устанавливается оптический элемент. В зависимости от типа оборудования он может изготавливаться из различных материалов.

- В качестве питания применяется бытовая сеть. Увеличить напряжение и другие параметры можно за счет встроенного трансформатора.

Технология электронно лучевой сварки предусматривает фокусирование луча за счет магнитной линзы. При касании электроны соударяются на большой скорости с небольшой поверхностью, при возникновении трения вырабатывается тепловая энергия. На этом этапе пучок кинетическая энергия становится тепловой, повышается пластичность обрабатываемого материала, и он плавится.

Процесс электронно лучевой сварки связан с применением специального оборудования. Оно позволяет получить качественное соединение, которое будет выдерживать существенное механическое воздействие и окружающей среды.

Существенно снизить потери энергии можно при проведении рассматриваемого процесса в условиях вакуума. За счет этого исключается вероятность термической деформации. Вакуумная среда выполняет несколько основных функций, которые должны учитываться:

- Если сравнивать применение вакуумной среды с газовой или флюсом, то она защищает обрабатываемую поверхность более эффективно.

- Обеспечивается высокая химическая защита катода.

- Снижается потеря кинетической энергии. Это связано с тем, что частицы сфокусированного луча не соприкасаются с молекулами воздуха.

- Повышается эффективность дегазации сварочной ванной. Вакуумная среда исключает вероятность появления оксидной пленки.

Однако, применение вакуумной среды существенно повышается стоимость процедуры. Это связано с тем, что специальное оборудование обходится достаточно дорого.

Техника ЭЛС

Электронно лучевая сварка характеризуется определенными особенностями, которые нужно учитывать. Среди особенностей выделим следующие моменты:

- Плавка проходит по средней стенке углубления. Выполнять сварку нужно с учетом того, что расплавленный металл будет перемещаться к задней части сварочной ванной. После этого он начинает кристаллизоваться.

- Можно проводить плавку непрерывным лучом. Исключением можно назвать обработку сплавов из алюминия или магния. Слишком высокая температура становится причиной ионизации паров. Именно поэтому в подобном случае рекомендуется применять импульсный луч.

При применении технологии, которая связана с воздействием на поверхность импульсного луча можно провести обработку заготовок небольшой толщины.

Параметры режима лучевой сварки и типы сварных соединений

Для качественной обработки поверхности материала следует рассмотреть основные параметры проведения электронной лучевой сварки. Они следующие:

- Степень вакуумизации. Вышеприведенная информация определяет то, что при сварке в условиях вакуума существенно повышается эффективность процесса.

- Показатели подаваемого тока в луче могут варьировать в большом диапазоне. Это связано с тем, что для толстых заготовок повышается показатель силы тока.

- Скорость передвижения луча по поверхности определяет производительность технологии. Кроме этого, скорость передвижения увеличивается для исключения вероятности прожига металла.

- Точность фокусировки луча также определяет эффективность процедуры. Этот показатель зависит от того, какое применяется оборудование.

- Продолжительность пауз. Некоторые технологии предусматривают прерывистое воздействие светового импульса.

Образцы электронно-лучевой сварки

Основные параметры можно найти в специальных таблицах. Применяемое оборудование позволяет вводить основные параметры.

Особенности сварки лучевого типа

Технология применения сфокусированного луча встречается крайне редко. Рассматривая особенности сварки лучевого типа уделяется внимание следующим моментам:

- Получить чистую поверхность и обеспечить максимальную степень дегазации металла можно только в случае проведения работы в условии вакуума.

- Нагрев проводится до высокой температуры, за счет обеспечивается плавка металла в зоне контакта. За счет этого получается мелкозернистый шов с привлекательными характеристиками.

Подобный метод не приводит к образованию трещин. Именно поэтому он используется для работы с материалами, которые восприимчивы к сильному нагреванию и могут плавится.

Примером можно назвать процесс изготовления деталей из различных алюминиевых сплавов. Минимальная толщина обрабатываемых деталей составляет 0,02 мм, максимальный показатель около 100 мм.

Достоинства и недостатки электронно лучевой сварки

Как и у многих других технологий, у рассматриваемой также есть достоинства и недостатки. К положительным сторонам можно отнести:

- На поверхность воздействует меньшее количество тепла. Как правило, при дуговой сварке оказывается более высокое тепловое воздействие. За счет этого существенно повышается степень коробления металла. Слишком высокая температура приводит к изменению кристаллической структуры.

- Есть возможность провести обработку керамики и некоторых других трудноплавких металлов. При фокусировании луча можно проводить обработку поверхности диаметром менее одного миллиметра.

- Высокое качество получаемого шва определяет то, что технология может применяться для получения ответственных изделий и декоративных элементов. Сфокусированный луч приводит к дегазации металлического шва, за счет чего повышается степень пластичности и некоторые другие параметры. Провести электронную сварку можно также и коррозионностойких сплавов.

- Применяемое оборудование позволяет проводить регулировку мощности в достаточно большом диапазоне. Поэтому электронно лучевая сварка может использоваться для работы с различными заготовками.

- Можно получить узкий, но глубокий шов. За счет этого существенно повышается прочность соединения.

- При выборе импульсного режима можно исключить вероятность деформации поверхности из-за воздействия высокой температуры.

- Метод может использоваться для термической обработки и перфорации, а также резки металла.

Есть и определенные недостатки. Они следующие:

- Для создания вакуумной среды требуется определенное время. Именно поэтому существенно снижается показатель производительности подобной технологии.

- В корне шва может появится полое отверстие. Именно поэтому следует проводить контроль качества соединения при применении специального оборудования.

Электронно лучевая сварка оправдана в том случае, если нужно провести обработку труднодоступных мест. Экономичность связана с небольшим показателем потребления энергии.

Виды сварочных лучевых установок

Оборудование для электронно лучевой сварки характеризуется высокой эффективность применения. Однако, сложность конструкции определяет ее высокую стоимость. В продаже встречается:

- С элементом прямого накала катодов.

- С элементом косвенного накала.

Некоторые установки электронно лучевой сварки могут проводить обработку поверхности по криволинейным траекториям. Для этого проводится установка компьютера, который и контролирует положение исполнительного органа относительно обрабатываемой поверхности.

Электронно-лучевая сварочная установка

Модели, выпускаемые зарубежными производителями, характеризуются высокой степенью автоматизации. Наибольшей эффективностью пользуется метод полного проплавления соединительного стыка.

Область применения

Как ранее было отмечено, рассматриваемый метод применяется для соединения различных материалов и сплавов, которые характеризуются высокой устойчивостью к воздействию тепла. Область применения следующая:

- Обработка алюминия.

- Соединение изделий, представленных сплавов из титана.

- Обработка бериллиевых металлов.

- Работа с танталом, ниобием, цирконием.

- Обработка легированных сталей.

Качественные изделия могут получать в ракетостроении и атомной энергетике. Это связано с тем, что лучевая технология позволяет получить однородный шов.

Использование сварки в промышленности

Применение ЭЛС постоянно расширяется несмотря высокую себестоимость процесса и некоторые ее недостатки. Технология характеризуется показателем КПД почти 95%. Этот показатель больше чем у более распространенной дуговой сварки.

Промышленное применение выражено следующим образом:

- При работе с активными металлами.

- При обработке термоупрачненных металлов.

- Для соединения тугоплавких материалов.

- При работе с камнем и керамикой.

- Для создания ответственных деталей.

Сегодня ЭЛС получила широкое распространение в сфере производства электронных изделий. За счет вакуума можно обеспечить герметизацию микросхем. При этом на поверхность может оказывать воздействие самая различная температура. Производительные установки подходят для работы в сфере авиации. Объем камер может варьировать в большом диапазоне. В заключение отметим, что в последнее время технология активно развивается. Это связано с возможностью получения качественных изделий при небольших затратах.

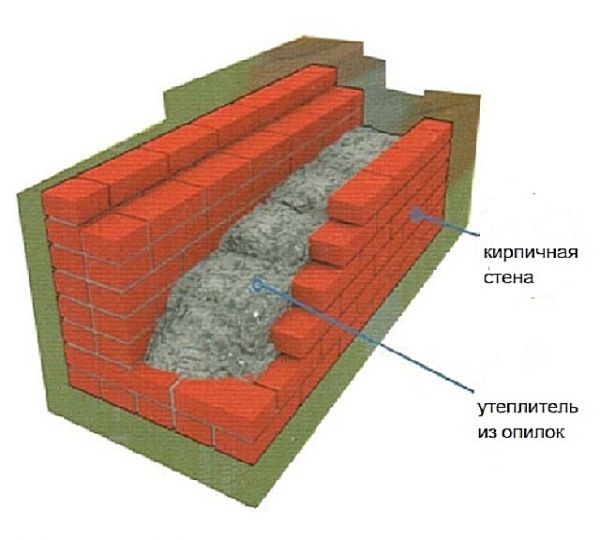

Технология утепления стен опилками с золой, известью, цементом, соломой и глиной

21.03.2017 4,403 Просмотров

Каждый владелец частного дома рано или поздно сталкивается с проблемой, связанной с вопросом качественного утепления своего жилища.

Каждый владелец частного дома рано или поздно сталкивается с проблемой, связанной с вопросом качественного утепления своего жилища.

Такой вопрос может возникнуть еще на этапе проектных работ или когда купленный дом требует некоторых доработок, чтобы проживание в нем было комфортным.

Почему внутри жилого помещения температура воздуха не всегда бывает комфортной? Это объясняется наличием следующих факторов:

- не достаточно хорошо функционирует отопительная система;

- в стенах много щелей, через которые внутрь проникает холодный воздух;

- плохая теплоизоляция стен (это самая распространенная причина).

Утеплить дом можно одним из нескольких способов. Специалисты настоятельно советуют утеплять стены с наружной стороны, проводить такие работы изнутри рекомендуют в крайних случаях.

Это объяснятся следующими причинами:

- Если дом утеплить снаружи, то стены будут защищены не только от утечки тепла, но и от разрушительного влияния влаги. Тепло, которое идет изнутри дома греет стены, а когда на них попадает влага и образовывается конденсат, оно благоприятствует их быстрому высыханию.

- Утеплив стены дома снаружи, вы тем самым не только защитите помещение от холода, но и сохраните полезную площадь комнат.

На современном рынке строительных материалов имеется большой выбор продукции, которая предназначена для утепления стен и потолков. У каждого из предлагаемого различными производителями материала есть множество заманчивых качеств. Но, часто бывает так, что выбор товара упирается в одну важную деталь – стоимость изделия.

Естественно, строительство дома – это удовольствие не из дешевых и иногда на завершающей стадии строительных работ, кошелек домовладельца становится значительно тоньше. Поэтому и приходится прибегать к различным ухищрениям для того чтобы хоть как то достойно выйти из создавшегося положения. Что касается термоизоляции, то тут имеется масса вариантов удешевить строительство, один из которых — применение альтернативных материалов.

В качестве материалов для утепление могут быть:

В этой статье мы подробно остановимся на одном из возможных вариантов утепления стен – тепловая изоляция с помощью опилок.

Если правильно воспользоваться таким методом, можно добиться неплохих результатов. Средств на это уйдет значительно меньше, но нужно быть готовым к тому, что придется выполнить намного больший объем работ.

Для данной методики подойдут отходы столярной мастерской. Этот материал имеет как положительные, так и негативные свойства. Поэтому перед тем, как принять окончательное решение о начале проведения мероприятий по тепловой защите стен опилками, нужно все хорошенько взвесить и изучить данный вопрос до мельчайших подробностей.

Утепление стен опилками: плюсы и минусы

Для утепления стен опилками чаще всего используют отходы  лесопереработки твердых пород древесины, а именно: ясеня, ели, сосны и др.

лесопереработки твердых пород древесины, а именно: ясеня, ели, сосны и др.

Для этой цели наиболее подходящим вариантом считаются опилки из дуба. Это сырье дорогостояще, но зато оно помогают сберечь тепло в доме даже в 30 градусный мороз.

Оптимальный вариант – хвойная стружка – в ней содержится смола, которая отпугивает грызунов и жучков.

Лучше всего брать опилки средней фракции, так как от мелких будет много пыли, а от крупных – мало эффекта.

После того, как опилки полностью высохнут, в них стоит добавить смесь из медного купороса и гашеной извести (10% от веса).

Утепление наружных стен опилками имеет свои преимущества:

- с ним легко работать;

- достать опилки не составит для вас большого труда. Деревообрабатывающие предприятия есть во многих населенных пунктах;

- долгий срок службы;

- высокая эффективность;

- экологическая безопасность;

- малый удельный вес;

- превосходные шумопоглощающие и теплоизоляционные свойства;

- этот продукт на пилораме можно взять бесплатно или за символическую плату.

Недостатки материала:

- утепляющий слой получается значительной толщины. Если слой опила будет небольшой, то эффективность их как утеплителя будет сведена к минимуму;

- высокая пожароопасность материла. Древесная стружка охотно подвергается горению. Использование опилок в качестве утеплителя для стен в разы увеличивает вероятность возникновения и распространения пожара;

- материал не устойчив к влаге, он хорошо ее в себя впитывает. Как только жидкость попадет на утепляющий слой, это чревато негативными последствиями, появится сырость, плесень, заведутся вредоносные насекомые.

Поэтому, если вы решили монтировать подобную конструкцию, нужно уделить особое внимание паро- и гидроизоляции. Если эти слои будут выполнены без соблюдения технологии, утеплитель быстро придет в негодность. Для того чтобы опилки не подвергались воздействию влаги, их обрабатывают специальными реагентами.

Но стоимость такого материала становится в разы выше, так, же он становится токсичным и может даже вызывать аллергическую реакцию. Обработанные опилки применять в качестве теплоизоляционного материала в жилом каркасном доме не безопасно.

Утепление стен опилками с известью

Для того чтобы сделать утеплитель для стен, в который входит известь и опилки, нужно взять данные ингредиенты в соотношении 1:10. В приготовленную смесь нужно добавить немного раствора антисептика (25г на 1 ведро).

Затем смесь нужно засыпать в стены и утрамбовать. Обработанные таким образом опилки не проседают и в них не заводятся жучки.

Опилки с известью

Опилки с соломой

Солома является прекрасным материалом для утепления стен. Для этих целей можно использовать солому ячменя, овса, ржи, пшеницы. Ее сначала прессуют, а затем перевязывают проволокой, шнуром или сеткой. Утеплители из соломы имеют плотность – 90 – 125 кг/м3, сверху, как правило, соломенные «плиты» оштукатуривают.

Плюс соломы – она дышит. Минус – быстро воспламеняется и хорошо горит. Чтобы этого не случилось, ее обрабатывают антипиренами.

Опилки с соломой

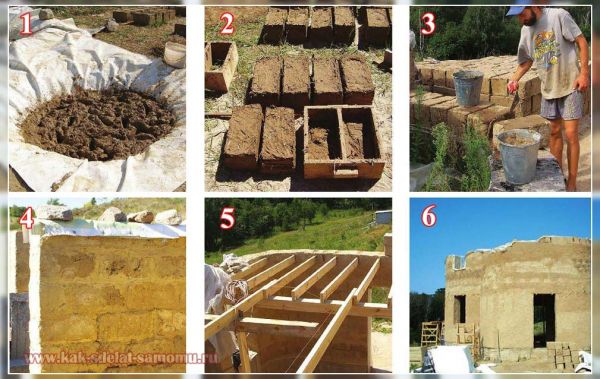

Как сделать опилки с глиной

Если взять за основу опилки, можно приготовить раствор для штукатурки. Для этого стоит смешать опилки с водой, цементом, глиной и газетами.

Составом, полученным из глины и опилок, штукатурят стены внутри здания. Из такого раствора иногда делают плиты, утрамбовывают и хорошо сушат их. Полученные листы используют в качестве теплоизоляционного материала.

Опилки с глиной

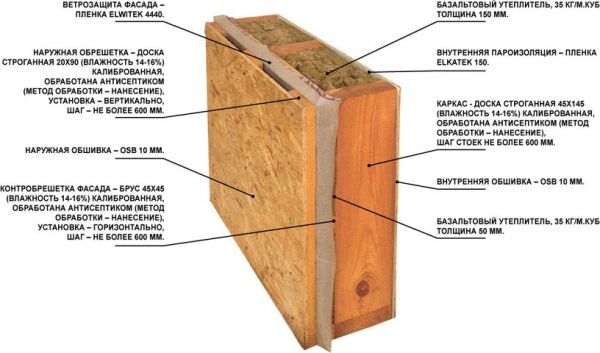

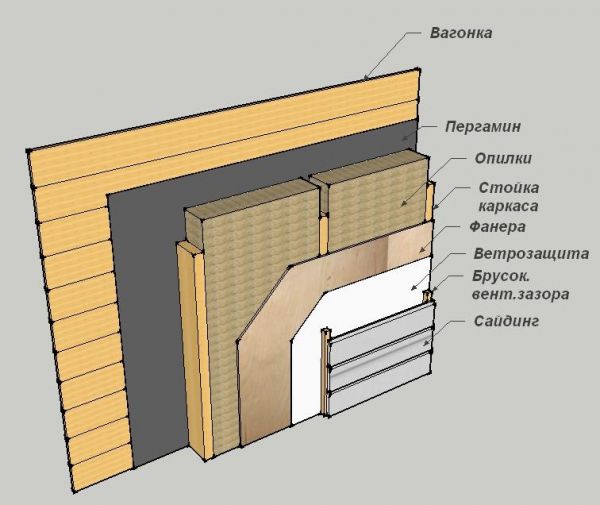

Устройство стенового пирога

Один из самых главный факторов при строительстве дома, это правильная конструкция стен. Не имеет значения, будете ли вы все строительные работы выполнять собственноручно, или закажите уже готовый вариант, в любом случае вы должны знать правильный состав «пирога» каркасного дома.

Пласты правильного «пирога» стены:

- Остов из деревянного бруса.

- Между стойками должен находиться утеплитель.

- Древесноволокнистая плита (ОСП).

- Горизонтальная обрешетка.

- Утеплитель.

- Многофункциональная мембрана.

- Вертикальная обрешетка.

- Отделка.

- Пароизоляция.

- Внутренняя обшивка.

Если вы применяете в качестве утеплителя стен опилки то, нужно сделать обрешетку.

В первую очередь необходимо смонтировать каркас. Затем на определенном расстоянии к стене нужно прикрепить деревянные рейки и на них набить обрешетку.

Подробная схема монтажа опилок с глиной

Если сделать смесь, которая будет состоять из глины и опилок, то получится отличный материал, обладающий гидроизоляционными и теплоизоляционными свойствами.

Если сделать смесь, которая будет состоять из глины и опилок, то получится отличный материал, обладающий гидроизоляционными и теплоизоляционными свойствами.

Он хорошо подойдет для утепления стен дома, выстроенного в любом регионе.

Такая смесь сохранит тепло в доме в сильный мороз и не даст прогреться помещению в период летнего зноя.

Утеплить стены с помощью опилочно-глиняного материала не так просто, как может показаться на первый взгляд.

Поэтому в процессе выполнения работ нужно строго придерживаться следующих рекомендаций:

- При приготовлении смеси нужно придерживаться точных количественных соотношений ингредиентов.

- Готовую смесь нужно наносить на стены определенной толщиной. Только так вы сможете достичь максимального эффекта.

- Для тепловой изоляции стен нужно изготовить плиты из глины и мелких опилок.

Обрешетка под утеплитель

Смесь из глины и опилок можно изготовить и уложить несколькими способами, мы рассмотрим один вариант, то есть выкладывание влажной субстанции на заранее закрепленную на стене обрешетку.

Какие пропорций нужно соблюдать, чтобы смесь получилась пластичной?

Разведенную с водой глину перемешивать с опилками нужно в неглубокой металлической емкости. Для перемешивания состава можно использовать бетономешалку. Готовый состав необходимо нанести на стены.

Так же можно утеплить стены такой смесью, заливая ее в пристроенную к каркасной стене, опалубку. Если на стене закрепить дранку, то набросать глину можно слоем не больше 30мм.

После того, как опилочно — глиняный слой высохнет, его нужно выровнять цементно-песчаным раствором и только потом – заштукатурить.

Изготовление и укладка плит

Гидроизоляция

Гидроизоляционную пленку нужно прокладывать с наружной стороны утеплителя (со стороны фасада). Так с ее помощью конструкция будет защищена от проникновения внутрь дома холодного воздуха и осадков.

В домах каркасного типа гидроизоляция, как правило, выполняется из диафрагменной пленки или из пергамина. Этот материал закрепляется внахлест, при этом используется строительный степлер, а места стыков нужно проклеить специальной лентой.

Полезное видео

Утепление каркасного дома опилками в видео-инструкции:

Заключение

Для того чтобы приготовить материал для утепления стен на основе опилок, их нужно предварительно обработать специальным составом. Только так вы сможете получить качественную смесь, которая будет являться великолепным термоизолятором, не хуже любых современных материалов.

Стоит знать! Некоторые синтетические утеплители могут вызывать аллергию и явиться причиной более серьезных заболеваний.