Особенности электрошлаковой сварки

Электрошлаковая сварка (ЭШС) применяется для массового вертикального соединения металлических деталей. Способ при невысокой себестоимости помогает получать качественные швы. Флюс защищает расплавленный материал от окисления, способствует лучшему прогреву металла. Плавящийся электрод или присадочная проволока являются легирующим компонентом.

ЭШС применяют для сварки вертикальных объектов.

ЭШС применяют для сварки вертикальных объектов.

Особенности электрошлаковой сварки

Отсутствие дуги – главный отличительный признак этого метода. Электроэнергия передается шлаку, считающемуся проводником. Это способствует выделению нужного для расплавления тепла. Перед началом работы специальный электрод помещают в емкость с побочными продуктами. Способ сварки имеет такие особенности:

- большое расстояние между деталями, расположенными вертикально;

- отсутствие контакта сварочной ванны с кислородом (вся площадь остается под шлаком);

- небольшой расход флюса, легирование соединения плавящимся электродом;

- длительное пребывание шва в жидком состоянии, способствующее испарению газов.

Суть процесса

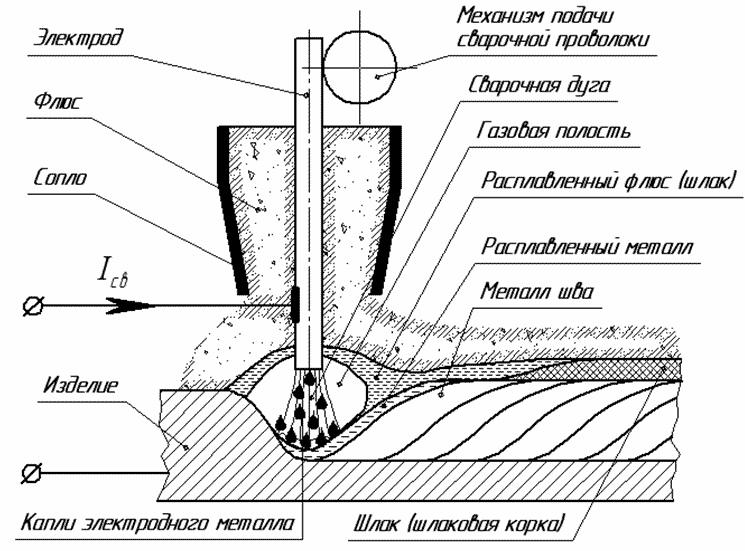

Сущность технологии заключается в передаче тока шлаку, а от него – электроду и кромкам деталей. Стабильность процесса обеспечивается постоянной температурой, которая может достигать 1900-2000 °C.

Большая часть тепла попадает в сварочную ванну, далее энергия поступает к краям деталей.

Основные схемы

Электрошлаковый метод используют не только для соединения деталей, но и для отлива, наплавки. Сварку выполняют плавящимися электродами или мундштуками, присадочными прутками большого диаметра. Существует 6 основных схем работы, которые можно увидеть на изображении.

Стоит рассмотреть особенности каждого варианта:

- Первые 2 способа считаются самыми распространенными. Их применяют для соединения заготовок высотой 2-4,5 см с помощью присадки диаметром 3 мм.

- Третья схема может использоваться для сварки более массивных конструкций. Толщина каждой детали может достигать 12 см.

- Четвертый вариант отличается высокой производительностью.

- Пятая схема относится к категории узконаправленных методов. Ее используют при работе с низколегированными сталями. Высота листа может достигать 10 см.

- Шестая схема предназначена для создания габаритных конструкций без дальнейшей термической обработки. Толщина свариваемых заготовок может составлять до 6 см. Способ помогает получить прочный однородный шов.

Схема процесса сварки.

Схема процесса сварки.

Типы сварных швов и соединений

Технология ЭШС позволяет варить детали, находящиеся в разных пространственных положениях. Самыми используемыми считаются следующие виды швов:

- Стыковые соединения. Между деталями оставляют небольшое расстояние, что считается главной особенностью электрошлаковой технологии. Порядок разделки кромок и формирования сварных швов регулируется ГОСТ 15164. При сварке встык разных по толщине деталей утончают более толстый край. Допускается приваривание металлической пластины к менее массивной заготовке.

- Тавровые и угловые соединения. Применяются реже, чем стыковые. При использовании плавящегося мундштука сварные кромки разделывают K- или V-образным способом.

- Прямолинейные соединения. Выполняются в вертикальном положении. Допускается небольшой наклон.

- Кольцевые швы. Используются при работе со сферическими или цилиндрическими заготовками.

Сферы применения

Технология считается узкоспециализированной. Ее применяют в судо- и автомобилестроении, создании мостов и других массивных конструкций. С помощью ЭШС сваривают опорные элементы прокатных станков, вес которых достигает 100 т. Технология может применяться при электрошлаковом переплаве. Ток в этом случае поступает не к присадочной проволоке, а к расплавляемому материалу. ЭШС не используют для:

- работы с тонкостенными элементами, которые под шлаком полностью расплавляются;

- формирования разнонаправленных соединений;

- сварки слишком массивных деталей, которые невозможно охватить ползунами.

Типы электрошлаковой сварки

Способы различаются видами присадочных материалов и способами их подачи.

С электродными проволоками

Материал выбирают с учетом типа сварочного аппарата, характеристик соединяемых металлов. Проволока поступает в пространство между деталями медленно. Ее подают сверху вниз, следуя за передвигающимися электродами.

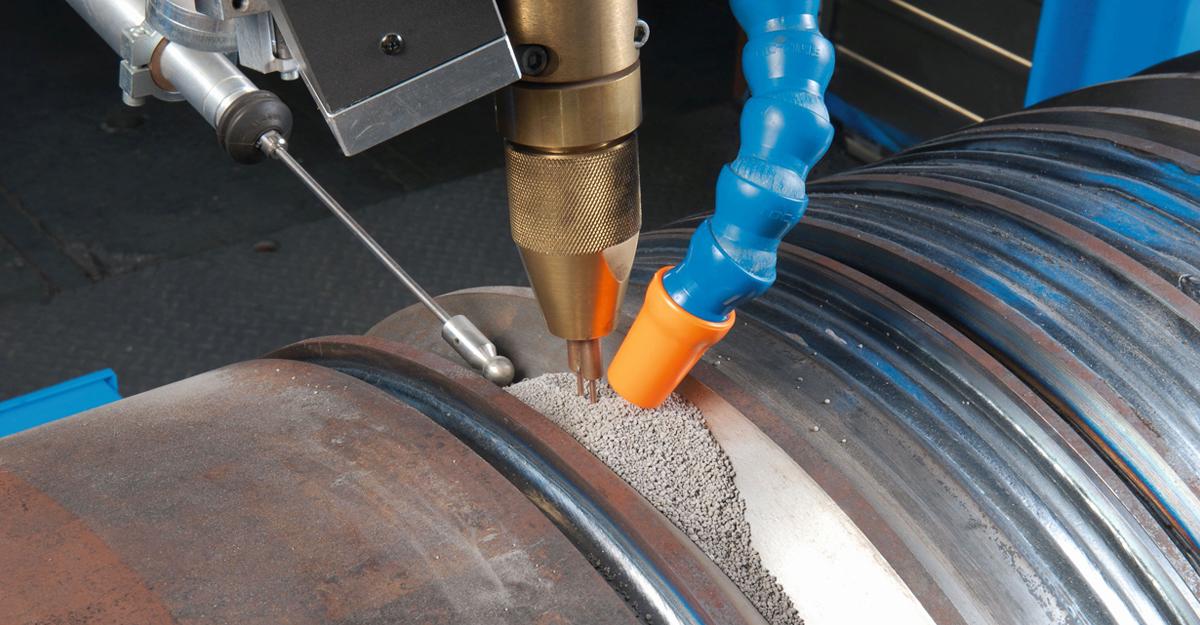

Электрошлаковая сварка с электродными проволоками.

Электрошлаковая сварка с электродными проволоками.

С электродами большого сечения

В процессе сварки используются круглые или прямоугольные элементы увеличенного диаметра. Их придвигают к зазору по мере формирования расплава. В отличие от проволоки, электроды увеличенного сечения быстро образуют большой объем шовного материала.

С плавящимся мундштуком

Технология объединяет 2 предыдущих способа. Токопроводящие пластины устанавливают в положение, способствующее быстрому нагреву флюса. По направляющему мундштуку в сварочную ванну поступает проволока. Способ предназначен для формирования криволинейных соединений.

Электрошлаковая сварка с использованием мундштука.

Электрошлаковая сварка с использованием мундштука.

Подготовительные работы

Сварку начинают с выбора присадочных материалов и оборудования. После этого подготавливают детали к соединению.

Выбор сварочных материалов

Типы используемых для ЭШС проволок можно изучить с помощью таблицы:

| Вид стали | Марка присадочного материала |

| Конструкционная | СВ-08А, СВ-08ГА |

| Среднеуглеродистая литая | СВ-10Г2С, СВ-10Г2 |

| Котельная | СВ-10Г2С, СВ-10Г2 |

| Среднеуглеродистая кованая | СВ-10Г2 |

| Низколегированная | СВ-10Г2С, 18ХМА, СВ-08-Г2С, СВ-08ХН2М |

| Среднелегированная | СВ-08Х3Г2СМ, СВ-20ХН3МФ |

| Высоколегированная | СВ-04Х19Н11М3 |

Все представленные в таблице материалы можно варить с применением флюсов АН-99, АН-8. При соединении сталей 08Х18Н10Т и 25ХН3МФА используют материал марки 48-ОФ-6.

Выбор режимов

Главными показателями являются:

- сила тока, I;

- снижение напряжения между шлаковой ванной и электродом, U;

- скорость поступления проволоки, Vе;

- скорость ведения электрода, Vсв;

- глубина шлаковой ванны, h;

- вылет проволоки, L;

- скорость колебаний электрода, Vk;

- число стержней, n;

- сечение электрода.

Выбор количества электродных проволок

Параметр зависит от габаритов свариваемых заготовок. Если толщина не превышает 5 см, работают с 1 проволокой. 2 электрода требуются, когда параметр составляет 5-12 см. При сварке более массивных элементов применяют 3 проволоки.

Подготовка изделий

Перед началом работы торцы деталей очищают от ржавчины, оксидной пленки. Для этого используют специальные шлифовальные машины. Кромкам придают нужные формы и размеры. Рекомендуют устанавливать детали с клиновидным зазором, увеличивающимся кверху. Угол раскрытия выбирают с учетом способа сварки и фиксации заготовок. Показатель чаще всего составляет 1-2°. Детали закрепляют планками или скобами, привариваемыми вдоль стыка. После завершения сварки фиксаторы срезают газоплазменным способом.

Технология электрошлаковой сварки

Процесс расплавления кромок деталей начинается после подачи флюса в сварочную ванну. Обрабатываемая область нагревается до нужной температуры. Существуют 2 метода создания шлаковой ванны:

- Твердый старт. Плавление начинается за счет горения электрической дуги. Нужные характеристики ванны поддерживают, подсыпая шлак.

- Жидкий старт. В рабочую зону подают расплавленный флюс. Материал предварительно нагревают в печи.

Схема процесса ЭШС.

Схема процесса ЭШС.

При использовании первого метода наблюдается повышенный расход электроэнергии из-за необходимости увеличения силы тока. Дно планки нужно засыпать металлическим порошком, требующимся для возбуждения дуги. В процессе нужно контролировать состояние расходных материалов, регулярно добавлять их.

Применяемое оборудование

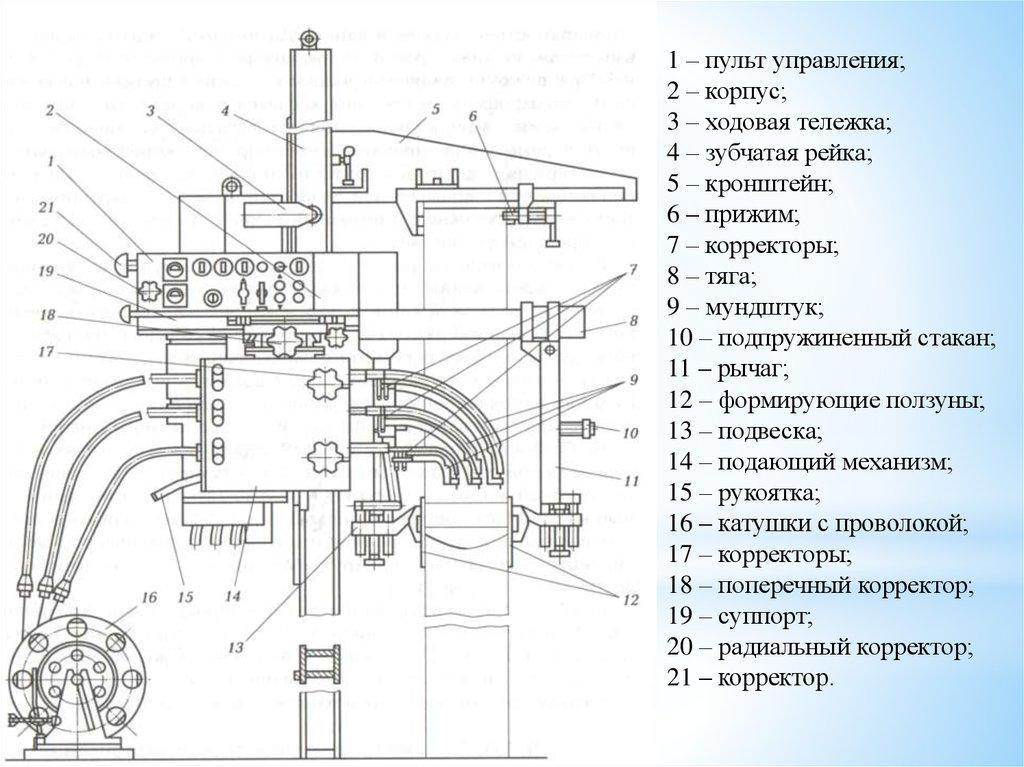

Чаще всего для сварки электрошлаковым методом используют станок А535. Он работает с переменным током, подходит для создания продольных или кольцевых швов шириной не более 30 см. Аппарат имеет такие технические характеристики:

- толщина свариваемых заготовок – до 45 см;

- способ питания – подключение к сети 380 В;

- число электродов – 3;

- частота тока – 50 Гц;

- диаметр присадочной проволоки – 3 мм.

Реже используется станок А550. Сварка ведется тем же способом, что и при работе с предыдущим агрегатом. Однако технические характеристики станков несколько отличаются. В А550 устанавливают высоту хода автоматических ползунов, зависящую от толщины деталей.

Контроль качества

Появление дефектов ухудшает качество сварного соединения, делая его менее прочным. Для обнаружения недостатков предназначены специальные методы.

Характерные дефекты

При работе по технологии ЭШС сварные соединения могут приобретать такие недостатки:

- Горячие трещины. Возникают при работе с любыми видами сталей. Однако наиболее подвержены трещинам высокоуглеродистые сплавы. Способствует появлению дефектов и высокая скорость сварки при жесткой фиксации деталей.

- Холодные трещины. Появляются при соединении заготовок из среднелегированных сталей с ферритовой присадкой. Предотвратить появление дефектов помогает уменьшение глубины ванны, равномерный провар соединения.

- Иные дефекты. К ним относятся посторонние включения, поры, непровары. Появляются при несоблюдении правил сварки.

Способы контроля сварных швов

Соединения, получаемые в результате ЭШС, требуют комплексного исследования. Применяют такие методы контроля:

- внешний осмотр;

- ультразвуковое сканирование;

- магнитная дефектоскопия;

- рентгенологический контроль;

- радиационная дефектоскопия.

Ультразвуковое сканирование швов.

Ультразвуковое сканирование швов.

Преимущества и недостатки

К положительным качествам технологии относятся:

- Защищенность металла от окисления. Нет необходимости использовать аргон или другой газ.

- Равномерный разогрев, медленное остывание деталей. Повышение температуры начинается с флюсового слоя. Шлаковое покрытие поддерживает стабильный уровень нагрева. Это положительно влияет на качество шва.

- Минимальное влияние силы тока на процесс формирования соединения. Прогрев происходит не из-за дуги, а благодаря шлаку. Расплавление не прекращается после отключения станка от электросети.

- Возможность сваривания толстых деталей за 1 проход. Необходимость формирования многослойных швов отсутствует. При использовании 2 электродов можно соединять заготовки толщиной более 20 см.

- Минимальный расход шлака. Объем материала не превышает 5% от массы металла. Затрачивается небольшое количество энергии. Потери, свойственные другим технологиям сварки, отсутствуют.

- Высокий КПД. При минимальных денежных вложениях можно выполнять объемные сварочные работы.

- Автоматизация большей части сварочных процессов.

- Сокращение длительности подготовительного этапа. Необязательно разделывать кромки. Зазор между деталями заполняется расплавом.

К недостаткам метода можно отнести:

- невозможность формирования некоторых видов швов (способом ЭШС выполняют лишь вертикальные или подобные им соединения);

- непрерывность процесса;

- зернистость корневого слоя, снижающая прочность шва.

Дополнительная информация

Параметры шва (ширину, глубину, внешний вид) можно менять, используя тот или иной режим. Главными факторами считаются:

- места установки электродов;

- скорость ведения сварки;

- число электродов;

- электрические параметры.

Дополнительные величины должны устанавливаться в соответствии с основными. Малейшие изменения отражаются на свойствах шва. При небольшой удельной силе тока электрошлаковая сварка протекает стабильно. С ее помощью можно соединять стержни с металлическими листами.

Электрошлаковая сварка

Аналоги подобных работ стали появляться вместе с развитием металлургической отрасли. Металлические изделия применялись в создании угольных и железных шахт, и в местах добычи полезных ископаемых. Однако удобного оборудования в то время не было, и части соединяли кузнечным методом.

В современном мире есть множество аппаратов, которые используют различные источники энергии. Однако, ввиду специфики, большинство из них используется редко. И шлаковый вариант попадает в эту категорию. Нет, низкая популярность не говорит о плохом качестве готовой продукции, просто процедура обладает своим своеобразие.

Особенности процесса сваривания и типы ЭШ сварки

Здесь к главному отличию относится отсутствие электрической дуги. Вся электроэнергия поступается в шлак, являющийся проводником. Благодаря такой реакции выделяется нужное для расплавки количество тепла. Специальный электрод погружают в подготовленную ёмкость с побочными продуктами. Здесь отсутствует горение дуги, но ток продолжает поступать через расплавленный шлак. Следует отметить, что у данных работ есть отличительные черты:

- расстояние между плитами, которые находятся в вертикальном положении;

- активная плоскость не контактирует с кислородом, поскольку вся площадь закрыта шлаком;

- электрошлаковая сварка сопровождается малым расходом флюса, и шов легируется электродной проволокой;

- сплав долго пребывает жидким, благодаря чему из состава испаряются лишние газы.

Сварные соединения, выполняемые электрошлаковой сваркой

Также присоединение звеньев протекает при помощи плоского электрода. Цилиндрические тоже можно эксплуатировать, но он доставит дополнительных трудностей. Чаще шов наносят сверху в низ, а между обоими предметами допускается наличие зазора. Но для правильности припайки в пустой промежуток помещаются медные ползунки имеющие свойства кристаллизации.

Важный момент! Сущность проведения электрошлаковой сварки заключается в расплавлении и последующем быстром охлаждении листов.

И если проводить такие манипуляции на открытом воздухе, то на поверхности способны появиться трещины. Но шлаковая субстанция защищает от подобных неприятностей.

Такая методика даёт возможность скреплять полосы неограниченной толщины, однако, исполнение работы невозможно в домашних условиях. Ведь весь механизм имеет большие габариты, а способы перемещения оборудования для электрошлаковой сварки подразумевают эксплуатацию рельсовых установок. А главным узлом является агрегат, подающий проволоку в соединительную зону.

Что касается дополнительных тонкостей, то жар, исходящий от ванны, оказывает влияние на прилегающие ко шву участки. Происходит такое из-за сильных перепадов температуры. Околошовные зоны делятся на несколько классов:

- Перегрева. В этом месте зёрна основного металла значительно увеличиваются.

- Участок полной перекристаллизации. Здесь протекают фазы превращения, но нагрева недостаточно для роста зерна.

- Самая дальняя зона. Тут происходит снижение прочности зоны, которое можно исправить грядущей термообработкой.

Да, такая автоматическая сварка невозможна в частном хозяйстве, но человек может обзавестись электрошлаковой плавильней. Она не занимает много пространства, проста в использовании, а для исходного сырья можно использовать всё что угодно: ржавые железки, чистые куски сплавов, стружку и прочее.

Чтобы правильно пользоваться таким устройством, необходимо получить важные знания. В частности, про характеристики металлопроката. Например, пластины повышенной толщины, сделанные из чугуна, титана, меди, алюминия и их аналоги, отлично подходят для такой процедуры. Однако такой вариант не годиться для спайки тонких объектов. Что касается использования, то его проще понять по зарисовкам. Схема всего процесса электрошлаковой сварки позволяет понять всю технику и особенности применения агрегата.

Технология ЭШС

Всё начинается со сборки деталей: устанавливают две пластины на определённом расстоянии друг от друга, снизу с и обеих сторон устанавливают специальные скобы, которые фиксируют заготовки. Затем в пустой промежуток помещают сварочную проволоку и засыпают флюсом (в дальнейшем он будет расплавляться, образуя твёрдую основу). После накопления определённого количества жидкого шлака дуга шунтируется им и гаснет. Далее, электроэнергия течёт сквозь побочные продукты, которые имеют завышенные параметры сопротивления. В ходе проведения процесса сваривания создаётся высокотемпературная обстановка, которая доводит железо до расплавленного состояния. Также в ходе наложения шва гладь проходит стадию охлаждения.

По мере поднятия ванны фиксирующие скобы демонтируют и образуется ровная и прочная спайка. Однако это не окончательный этап, ведь требуется зачистить готовый шов, удаляя поверхностные трещины и раковины. Технологические планки, которые монтировались в начале процедуры, срезают болгаркой или другим инструментом. Технология осуществления электрошлаковой сварки позволяет получить высококлассный экземпляр, который можно подвергать последующей ковке и штамповке. Следует отметить, что методика показывает высочайшую эффективность при конструировании кольцевых соединений.

Технология электрошлаковой сварки

Несмотря на всю сложность, многие предприятия активно практикуют такой подход. Дело в том, что полученное соединение получается настолько качественным, что оно схоже с основной структурой заготовки. При всём этом пропадает необходимость в отливке и ковке большинства деталей. Также электрошлаковая сварка менее затратная, а схема, на которой хорошо видны все этапы, свидетельствует прямым тому подтверждением.

Прогресс не стоит без дела, и с каждым годом появляются свежие приёмы, позволяющее решить трудные задачи металлургической отрасли. Относятся совершенствования не только к появлению новых приспособлений, но и к обнаружению новых материалов. Следует обозначить, что в приоритете такой «эволюции» стоит автоматизация и компактность установок, а также манера нанесения спаек.

Способы сваривания

Все действия направлены на соединение узкого круга металлов, которые попадают под класс низкоуглеродных и среднеуглеродных. В исключительных случаях допускаются легированный тип. Также все плиты должны иметь достаточную толщу. Всего есть три разновидности современной электрошлаковой сварки:

- С применением непрерывной подачи присадочного электрода, направляющегося слева на право. Ход контакта носит возвратно-поступательный характер, что даёт высокую плотность взаимодействия;

- С эксплуатацией плоских контактов, заменяющих ползуны из медной материи. Этот подход сопровождается меньшим расходом присадок, но электроды повинны идеально подходить под форму заготовок;

- Третий – комбинация двух предыдущих видов. Здесь участвую сразу два вида контактов, где плоский зафиксирован на месте, а плавящийся подаётся в активную среду.

Каждый тип используется в зависимости от показателей будущего предмета и характеристик сплавляемой материи.

Какие применяют флюсы

Флюсы и шлаки для электрошлаковой сварки это одно и тоже. Данная субстанция является ведущей, и она должна соответствовать определённым условиям:

- обеспечение старта реакции в максимально короткий промежуток времени и с любым напряжением;

- проплавление кромок на высоком уровне;

- высокие атрибуты и прочность готового шва;

- простота очистки излишков по завершению действий.

Также для каждой процедуры требуется выбирать свою разновидность вещества. Например, для низколегированных или углеродистых типов железа предназначен АН-8. Режимы его прокалки составляют 400-500 °С. В химический состав гранул входят оксиды кремния, марганца, кальция, магния, алюминия. В наплавленном металле будет содержаться 0,12% фосфора и 0,1% серы.

Для высоколегированных предназначен АН-22. Эта материя похожа на стекловидное строение жёлтого цвета. Что касается режима прокалки, то он должен доходить 650-800 °С.

Флюс для электрошлаковой сварки

При обработке нержавейки используются флюсы АН-45 и его аналоги. Однако при расплавлении данного вещества наблюдается большое выделение фтористых газов, что является главным недостатком. Технологические свойства имеют следующий характер:

- Хорошее образование шва с плавным переходом к основе изделия.

- Низкая склонность к образованию сколов и трещин.

- Размер зёрен может быть 0,25-3,0 мм.

- Удовлетворительная определимость шлаковой корки.

Встречаются и менее популярные разновидности. Например, АН-9, АНФ-1, АНФ-7. Каждый из компонентов отличается химическим составом, температурой плавления и внешним видом, которые должны ещё и соответствовать ГОСТу.

Подготовка изделия к процессу сваривания

Торец предмета с габаритами не более 20 см обрабатывают газорезателем. Необходимость этой операции возникает из-за нужды откорректировать гребни и выхваты: они обязаны быть 0,2-0,3 см, с отклонением от прямого угла не более 0.4 см. Поверхность более толстых металлических изделий проходит стадию механического воздействия, а весь прокат очищают от окислов и коррозии при помощи наждачной машины. Литьё и ковка обязаны быть обработаны по аналогичной методике, и на расстоянии 8 см от торца.

Если присутствует необходимость в соединении двух прокатов с разными слоями, то в работе используют ступенчатую систему ползунов, либо над поверхностью металла большей толщины проводят удаление необходимого слоя. При скреплении кольцеобразных сплавов разность в диаметре стыка не должна быть больше 0,5, а сдвиг свыше 1 мм. Из вышеперечисленного можно сделать вывод, что такие действия имеют ювелирный характер. Но тут содержится ещё один немаловажный момент: чтобы получилась качественная деталь, всю разметку нужно делать с небольшим отступом в большую сторону. Это необходимо делать из-за деформации, которая возникает в ходе воздействия жаром.

Осуществление возбуждения ЭШ процесса

Эта реакция начинается в самом начале, когда в ванне расплавляется флюс и вся зона разогревается до рабочей температуры. Также на качество оказывает сильное влияние подготовка.

Всего существует два варианта наведения шлаковой ванны:

- твёрдый старт. Здесь плавка осуществляется за счёт электрической дуги, с последующим шунтированием и подсыпанием нового шлака;

- жидкий старт. Тут в рабочее пространство добавляют флюсовую материю в жидком состоянии. Её предварительно расплавляют в печи.

Использование первого пункта требует больше энергетических затрат из-за повышения силы тока. Также на дно планки засыпается перемолотый порошкообразный металл, который способствует получению сварочной дуги. На протяжении всей работы необходимо следить за расходниками, и периодически добавлять их.

Материалы и оборудование при проведении ЭШС

Одним из популярных станков для данной процедуры является А535. Он предназначен для однопроходной ЭШС с переменным электричеством. Но эта установка подойдёт для ограниченной электрошлаковой сварки.

Важно добавить, что приспособление отлично справится со спайкой кольцевых и продольных швов, диаметр которых будет не более 300 мм.

- напряжение сети – 380 В;

- частота тока – 50 Гц;

- количество стержней – 3 шт;

- диаметр проволоки – 3 мм;

- толщина металла – до 450 мм.

Аппарат для электрошлаковой сварки А535

Другое оборудование — А550. Электрошлаковая сварка с его помощью проходит по аналогичному сценарию, но тут отличаются его некоторые параметры и свойства. Некоторые производители предлагают изготовить модель по индивидуальному заказу, где его напряжение будет составлять 380 В, 415 В с частотой 50 Гц. Также можно задать высоту хода автомата, в зависимости от размеров заготовки.

Для улучшения качеств изделия могут добавляться различные присадки. Они также подаются напрямую в резервуар, где смешиваются с главным веществом и помогают на протяжении всего действия.

Преимущества и недостатки способа ЭШС

Ведущей положительной чертой этого воздействия является возможность сваривания предметов огромных габаритов. Благодаря открытию этой методики стало проще конструировать и ремонтировать массивные объекты. Другие положительные особенности процесса электрошлаковой сварки:

- высочайшие показатели производительности при работе с крупногабаритными пластинами;

- консервативное потребление электроэнергии и вспомогательных веществ из расчёта на 1 кг;

- прекрасное качество скрепления, которое наделено схожестью со структурой основного материала;

- нет нужды в разделывании кромок, что сильно облегчает подготовительные действия.

К описанию настоящих характеристик можно добавить, что эта манера является более экономной, и в теории можно сделать шов любой толщины за один проход.

Область применения

Область применения любой электрошлаковой сварки имеет узкий круг специализации. Чаще к ней прибегают в строительстве крупного транспорта, например, торговых судов. Также ЭШС помогает в строительстве массивных мостов, где качество соединения и прочность играют жизненно важную роль.

Конструкции, сваренные электрошлаковой сваркой

Именно такой манерой сваривают опорный волок толстолистового прокатного стана, вес которого составляет более 100 тонн, а сечение в несколько квадратных метров. В ходе исследования и совершенствования оказалось, что ЭШ сварку можно использовать в различных металлургических манипуляциях: электрошлаковый переплав. Отличие здесь в том, что ток подводится не к проволоке, а к электроду из переплавляемого материала. Само расплавленное вещество скапливается в ёмкости, которая охлаждается путём циркуляции воды.

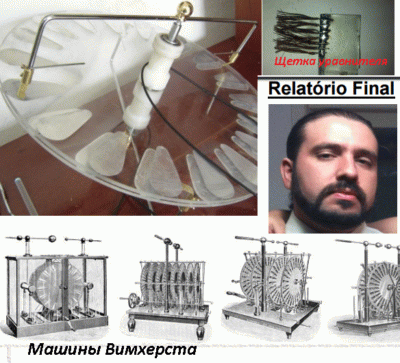

Электрофорная машина

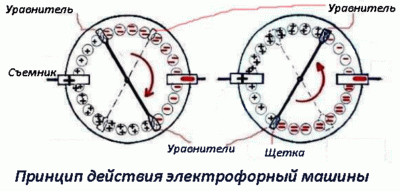

Электрофорная машина – это генератор статического заряда, состоящий из двух колес, вращающихся во взаимно противоположных направлениях. Часто используется учителями на уроках физики для устрашения занимающихся силой электрической дуги.

Конструкция

Конструкция изобретения Джеймса Вимхерста описана плохо в открытых источниках, часто люди не в силах объяснить, как работает электрофорная машина.

Общая идея

Два вращающихся друг против друга соосных диска несут простейшие конденсаторы из секторов алюминия. За счет случайных процессов в начальный момент на одном из сегментов – равномерно расположенных по кругу – образуется заряд. Это вызвано процессами трения о воздух либо прочими причинами. Причем, поскольку конструкция симметричная, знак заранее не предсказуем. Не рекомендуется ставить в электрофорную машину электролитические конденсаторы.

Вместо этого применяются две лейденские банки. Их внешние обкладки из фольги объединены, чтобы создать единую систему из последовательно включенных конденсаторов. Так уменьшаются требования к рабочему напряжению каждой емкости в два раза. Номиналы подбираются по возможности одинаковыми. В противном случае требования к рабочему напряжению распределятся неравномерно, что приводит к негативным последствиям.

Напряжение с сегментов дисков снимается при помощи индукционных нейтрализаторов. Ниже описан принцип действия. По сути конструкция, напоминающая металлический гребень, на некоторой высоте парит над диском. Нейтрализаторы спаренные, в точку съема заряда оба диска приходят с эквивалентным знаком на внешней поверхности. После разгрузки заряд сегментов сильно падает. Это обусловлено особой конструкцией индукционных нейтрализаторов, оставляющих поверхностную плотность заряда в районе 0,2 – 6 мкКл на метр в квадрате. В избранных конструкциях щетка слегка касается краем диска.

Прогрессивный рост поверхностной плотности заряда на сегментах в точке съема обусловлен тем, что навстречу друг другу движутся системы, создающие электрические поля, чьи напряженности направлены в противоположные стороны. Получается, что собственной рукой оператор (либо за счет силы электрического привода) отталкивающиеся системы насильно сближает. Взаимодействующие заряды пытаются расположиться подальше друг от друга. Это вызывает резкий рост поверхностной плотности зарядов в точках съема.

От гребенок нейтрализаторов электричество собирается в лейденские банки. Напряжение быстро растет, чтобы избежать выхода системы из строя вследствие превышения допустимых параметров конденсаторов, к двум электродам прикреплен разрядник. Дистанция между ними, как правило, регулируется, что позволяет получить дугу различной силы. Чем больше напряженность поля между разрядниками, тем более шумным эффектом сопровождается процесс опустошения лейденских банок.

После точки съема заряда сегменты остаются пустыми. Через 30 градусов по ходу движения диска стоят уравнители потенциала, называемые нейтрализаторами по принципу действия. Авторы обзора назвали бы уравнителями. Противоположные стороны диска отдали уже заряд у разных щеток. Следовательно, после прохождения точки съема знаки остатков заряда на них неизменно различны. И кусок толстой медной проволоки с щетками из тонких проволочек, трущих сегменты или парящих на малой высоте, замыкают накоротко указанные противоположности. В результате заряд на обоих сегментах становится равным нулю, энергия превращается по закону Джоуля-Ленца в тепло, выделяющееся на толстой медной жиле.

После обнуления диски продолжают двигаться во встречном направлении. Получается, освобожденный от заряда сегмент одного круга вращения оказывается напротив полупустого сегмента другого. Заряд между емкостями немедленно делится поровну, ведь диски сконструированы по одинаковым чертежам. Следовательно, кажутся идентичными. Первый диск отдает половину заряда, идет на точку съема. Второй достигает точки уравнителя потенциала первого и там отдает половину заряда.

Порой люди интересуются принципом работы прибора, ведь первый диск отдал остаточный заряд на уравнителе, второй поступил аналогично. Где взять энергию для смены знака?

Объяснение принципа работы

Энергия для смены знака на уравнителе берется из силы оператора. Помните, уже между щетками и уравнителями диски движутся друг другу навстречу со взаимным отталкиванием. Плотность заряда повышена. Принцип действия уравнителя не отличается от съемника. Более сильный заряд противолежащего диска буквально выталкивает через медную проволоку остатки на разряжаемом, и энергии хватает на смену знака.

В машине происходит съем заряда за счет повышения поверхностной плотности. В одной точке энергия запасается в лейденские банки, в другой служит для смены знака. Причём индукционные нейтрализаторы, видимо, некогда не отличались друг от друга. Оттого возникает путаница с названиями. По сути оба – нейтрализаторы. Если бы замыкающую проволоку из меди со съемными щетками назвали уравнителем, каламбур бы исчез. Повторим подробно:

- В конструкции два типа конденсаторов. Во-первых, к указанному классу относятся лейденские банки как накопители заряда. Во-вторых, каждый сегмент обоих дисков считается конденсатором с алюминиевыми обкладками и диэлектриком между ними.

- В машине два типа нейтрализаторов по сути их действия – понижающих заряд алюминиевых сегментов. Первый служит для заряда лейденских банок, второй – для поляризации (смены знака).

Вся энергия в конечном итоге берется не от электризации воздухом или трением меди и алюминия, их расстыковки. Нет! Энергия получается за счет принудительного наполнения конденсаторов силой кручения дисков. А выполняются процессы за счет резкого повышения поверхностной плотности зарядов в точках съема.

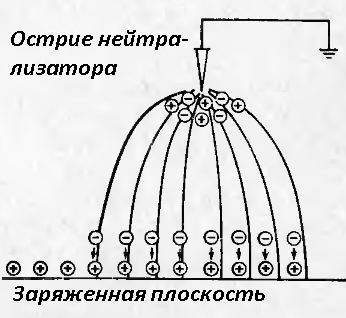

Индукционные нейтрализаторы

Нейтрализаторы в процессе работы способны загрязняться. Следовательно, периодически требуется чистить, иначе снижается эффективность. В машине Вимхерста факт уменьшения КПД мало играет роли. Если машина не работает, стоит проверить чистоту игл. В конструкции используется четыре индукционных нейтрализатора:

- Сдвоенные уравнители лежат практически перпендикулярно друг другу.

- По одному съемнику – на каждую лейденскую банку.

Представляют собой щетку из тонкой проволоки либо острых зубчатых плоских гребней (расчесок). Основа бывает металлической, что используется в машине Вимхерста, и деревянной. Острия всегда металлические, назначение – по возможности быстро отводить заряд на заземление. Принцип действия: по мере приближения остриев к заряженной плоскости линии напряженности смыкаются на них, образуя высокие значения.

Для справки. Плотность линий поля прямо пропорциональная напряженности в данной точке.

Повышенная плотность в районе острия способствует ионизации воздуха (без искры) и образованию зарядов обоих знаков, проводящих ток в нужном направлении. Параметры нейтрализаторов сильно зависят от расстояния между остриями и уменьшением радиуса их кривизны (заточкой). Применяемые в машине Вимхерста проволочные нейтрализаторы в виде щеток наименее эффективны. На съемниках стоят гребенки либо иглы. Считается, что для последних нейтрализаторов максимальная результативность достигается при указанных условиях:

- Соотношение высоты игл к расстоянию между ними от 0,6 до 1,8.

- Длина игл 12 – 50 мм и более.

- Диаметр игл 0,5 – 1 мм.

Уменьшение угла заточки за 60 градусов (повышение кривизны) в этом случае слабо влияет на свойства нейтрализатора. Иглы желательно поднести на расстояние от 5 мм к поверхности. Чем ближе, тем быстрее происходит съем заряда. Фактически минимальное расстояние до плоскости зависит исключительно от собственных вибраций диска. Касание не приведет к отказу системы, но резко снизится срок эксплуатации за счет механического разрушения отдельных элементов.

В противовес общепринятому мнению, созданному от бесконечных демонстраций машины, иглы лучше крепить на диэлектрическом основании. Предпринятым шагом уменьшается ёмкость между диском и гребнем, чем повышается плотность заряда: С = q/U. Заряд уже априорно задан, понижение емкости повышает разницу потенциалов (напряжение), чем облегчается процесс ионизации.

Для безопасности нейтрализатор снабжается кожухом. Нелишне напомнить, что прочие части (помимо ручки вращения) машины Вимхерста в период работы трогать нельзя. Края кожуха удалены от игл нейтрализатора не менее 50 мм.

Индукционным тип приборов назван за действие на расстоянии. Процесс носит название электростатической индукции. Это значит, что один заряженный предмет на расстоянии влияет на второй, без заряда. В металле электроны слабо связаны с решеткой, легко идут в сторону, куда увлекаются полем. Эффект носит поверхностный характер по понятной причине – линии напряженности не могут проникнуть в металл. По-другому: заряды в толще проводника перераспределяются, пока не нейтрализуют полностью внешнее поле.

В результате на поверхности иглы индуцируется заряд. Линии напряженности поля замыкаются на нем, одновременно сходясь отовсюду, как показано на рисунке. Разница потенциалов неизмеримо вырастает, вызывается ионизация воздуха. Она умеренная, при работе машины Вимхерста на щетках, как правило, нет искрения.

Вместо заключения

Индукционные нейтрализаторы возможно использовать иным способом – снимая заряд с жидких диэлектриков. К примеру, нефти. На производстве любая искра вызовет негативные последствия. Достаточно вспомнить о взрыве на скважине в Мексиканском заливе.

Таким образом, гребенка способна скользить по диску. В ранних конструкциях изготавливался единым, без секторов, однородным и из плотного материала (см. рис.). Работал без алюминиевых конденсаторов. Физики, хорошо разобравшиеся с машиной, смогли ее усовершенствовать.

Благодарности

Авторы сердечно благодарят заморского товарища Релаторио Финала за понятные и наглядные рисунки и фото. Оригинал работы выложен на всеобщее обозрение по адресу: ifi.unicamp.br/

Без ютубовского канала магазина Чип&Дип авторы не увидели бы замечательных скринов: youtube.com/channel/UCUlNxWT1y3SmOmeYzqAKrWQ

Почему стиральная машина не набирает воду

Почему стиральная машина не набирает воду Какая посудомоечная машина лучше

Какая посудомоечная машина лучше Почему не отжимает стиральная машина

Почему не отжимает стиральная машина Почему стиральная машина не крутит барабан

Почему стиральная машина не крутит барабан

Спасибо. Было интересно. Хотелось бы получить немного расчетов.

Толковое пояснение, в отличии от многих других, совершенно не понимающих истинную природу процессов в данной конструкции.

Как сделать электрофорную машину в домашних условиях, электростатический генератор хайда

Электрофорная машина

Электрофо́рная маши́на

(генератор Уимсхёрста (неправильно: Вимшурста) (англ. Wimshurst)) — электростатический генератор, электрическая машина для генерирования высокого напряжения, разработана между 1880 и 1883 британским изобретателем Джеймсом Уимсхёрстом (англ.) (1832–1903). Использует явление электростатической индукции, при этом на полюсах машины (лейденских банках) накапливаются электрические заряды, разность потенциалов на разрядниках достигает нескольких сотен тысяч вольт. Работает с помощью механической энергии.

Описание работы[ | ]

Схема электрофорной машины Уимсхёрста

Машина состоит из двух соосных дисков (А и В) из изолирующего материала, на которые нанесены проводящие секторы (см. схему). Диски приводятся во встречное вращение с равной угловой скоростью. Предположим, что сектор A1 вначале несёт небольшой избыточный положительный заряд, а сектор B1 — отрицательный. Когда A1 движется влево, а B1 — вправо, их потенциалы растут за счёт работы, выполняемой против силы их электростатического притяжения.

Когда A1 достигает положения напротив сектора B2 пластины B, который в этот момент контактирует со щёткой Y, он будет под высоким положительным потенциалом и, таким образом, вызовет разделение заряда в проводнике, соединяющем Y и Y1, перенеся большой отрицательный заряд на B2 и большой положительный заряд на удалённый сектор, которого в этот момент касается щётка Y1.

Двигаясь дальше, A1 касается щётки Z и частично разряжается во внешнюю цепь (нагрузкой может быть, например, лейденская банка). При последующем вращении дисков, А1 касается щётки X, которая связана проводником со щёткой X1, и снова получает заряд, на этот раз отрицательный, который отталкивается отрицательно заряженным сектором B2 (находящимся в этот момент напротив сектора на диске А, контактирующего со щёткой X1). Таким образом, положительный заряд переносится справа налево верхней частью диска А, а отрицательный слева направо его нижней частью.

Схема работы электрофорной машины. Секторы представлены движущимися квадратами, контактные щётки — стрелками. Красным цветом обозначен положительный заряд, зелёным — отрицательный.

Каков принцип работы электрофорной машины

Из силы оператора берется энергия для смены знаков. Уже между уравнителями и щетками диски двигаются со взаимным отталкиванием навстречу друг другу. Свою роль играет количество оборотов в минуту. Повышена плотность заряда. Сильнейший заряд противолежащих дисков выталкивает остатки через отрезки медной проволоки. Из этого вытекает энергия, достаточная для смены знака.

За счет повышения показателей поверхностной плотности происходит съем заряда в приборе. В единичной точке делаются энергетические запасы в банке Лейдена, другое место служит для изменения знака. Индукционные нейтрализаторы практически не имеют отличий. Они оба выполняют общую функцию нейтрализации энергии. Общая схема:

- Существует 2 типа конденсаторов в конструкции: банки Лейдена, где заряд накапливается, и комбинация сегмента обоих дисков с диэлектриком и алюминиевой обкладкой.

- Понижением заряда алюминиевых сегментов занимаются 2 вида нейтрализаторов. Первый используется для смены знака или поляризации, второй для зарядки лейденовской банки.

Вся энергия поступает не от трения алюминия и меди или электризации воздуха. Она создается за счет принудительных наполнений конденсаторов силой кручения диска. Все процессы выполняются благодаря резкому повышению в точках съема поверхностной плотности зарядов.

История[ | ]

Электрофорная машина была разработана в 1865 году немецким физиком-экспериментатором Августом Тёплером. Одновременно с Тёплером и независимо от него электрофорную машину изобрёл другой немецкий физик Вильгельм Хольц. Машина Хольца по сравнению с машиной Тёплера позволяла получать большую разность потенциалов и могла использоваться в качестве источника постоянного электрического тока. В то же время она имела более простую конструкцию[1]. Между 1880 и 1883 годами её усовершенствовал английский изобретатель Джеймс Уимсхёрст (англ.). Используемые в настоящее время для демонстраций электрофорные машины представляют собой модификации машины Уимсхёрста.

Применение электрофорной машины

С 70-х гг. машина Вимшурста не используется для непосредственной добычи электрической энергии. Сегодня она выступает историческим экспонатом, иллюстрирующим историю возникновения и развития научно-технического прогресса и инженерной мысли. Лабораторная демонстрация, для чего создают электрофорную машину, показывает различные явления и эффекты электричества.

Допустимо использование индукционных нейтрализаторов, снимая заряды с жидких диэлектриков, например нефти. На любом производстве в воздухе получить искру опасно, это может привести к пагубным последствиям, задымлению и даже взрыву.

История открытий и исследований в области электричества имеет тесную связь с применением различных конструкций и устройств для получения электрических зарядов. Свою роль в научных изысканиях сыграла электрофорная машина, действие которой основано на возбуждении электричества благодаря индукции.

Принципиальные электросхемы, подключение устройств и распиновка разъёмов

Принцип работы генератора статического электричества (ещё их называют электрофорные машины) заключается в том, что диски вращаются относительно друг друга в противоположные стороны и создают положительные и отрицательные заряды. При вращении дисков по мере накопления зарядов происходит разряд — молния между электродами.

принцип действия, как работает, конструкция, устройство и применение

Генератор Вимшурста или электрофорная машина – это индукционный электростатический прибор, созданный как непрерывный источник электрической энергии. В XXI веке используется как вспомогательная техника для демонстрации физических опытов, касающихся различных электрических эффектов и явлений.

Немного из истории изобретения

В 1865 г. физик-экспериментатор из Германии Август Теплер разработал итоговые чертежи электрофорной машины. Одновременно с этим было сделано второе независимое открытие подобного агрегата немецким ученым Вильгельмом Хольцем. Главным отличием прибора была возможность получать большую мощность и разность потенциалов. Хольц считается создателем источника постоянного электрического тока.

Простая начальная конструкция применения электрофорной машины в 1883 г. была усовершенствована Джеймсом Уимсхерстом из Англии. Его модификация используется во всех физических лабораториях для наглядной демонстрации опытов.

Конструкция электрофорной машины

2 соосных диска вращаются друг против друга, неся при этом простейшие конденсаторы из алюминиевых секторов. Благодаря случайным процессам в первичный момент на участке одного из сегмента образуется заряд. Вызывается явление процессом трения о воздух. Из-за симметричности конструкции нельзя заранее предсказать итоговый знак.

В конструкции используются 2 лейденовские банки. Они создают из последовательно включенных конденсаторов единую систему. Это влияет на двойное уменьшение требований к рабочему напряжению в каждой емкости. Следует подбирать одинаковые номиналы, это залог равномерного распределения рабочего напряжения.

Снять напряжение призваны индукционные нейтрализаторы. Вся конструкция напоминает металлический гребень, парящий на некотором расстоянии над диском. В точку съема заряда приходят оба диска с эквивалентными знаками внешней поверхности. Нейтрализаторы спарены. После осуществления разгрузки сильно снижается заряд сегментов. В дополнительных конструкциях щетка легко соприкасается с краем диска.

Оператор за счет силы электрического привода либо собственной рукой насильно сближает отталкивающиеся элементы системы. Взаимодействующие друг с другом заряды стараются расположиться как можно дальше. Процесс способствует резкому росту поверхностной плотности зарядов во всех точках съема.

Электричество собирается в лейденовских банках с гребней нейтрализаторов. Происходит быстрый рост напряжения. Избежать выхода из строя системы помогает разрядник, прикрепленный к 2 электродам. Возможно получение дуги различно силы при регулировании дистанции между ними. Существует взаимосвязь: чем сильнее напряженность поля между 2 разрядниками, тем более шумный эффект сопровождает процесс опустошения банок Лейдена.

Сегменты остаются опустошенными после точки съема заряда. По течению движения устанавливаются уравнители потенциала или нейтрализаторы по принципу действия. Каждая противоположная сторона диска уже отдала заряд у различных щеток. В момент прохождения точки съема и после нее остаточные знаки заряда являются различными.

Отрезок толстой проволоки из меди с щетками из тончайших проволочек, парящих на небольшой высоте или трущих сегменты, способствует замыканию указанных противоположностей. Результат – заряды на обоих сегментах приравниваются к нулю, вся энергия превращается согласно закону Джоуля-Ленца в тепло, образующееся на утолщенной медной жиле.

Что такое банки Лейдена

Первым электрическим конденсатором, созданным учеными из Голландии Питером ван Мушенбруком, была лейденская банка. Изобретенный конденсатор имеет форму цилиндра с широким или средним горлом разного диаметра. Лейденскую банку делают из стекла. Изнутри и снаружи она оклеена специальным листовым оловом. Прикрывается изделие деревянной крышкой. Главной функцией изобретения является накопление и хранение больших зарядов.

Стимулировало создание такой банки широкое изучение электричества, общей скорости его распространения, а также свойств проводимости электроэнергии различных материалов. Благодаря ей получилось впервые добыть электрическую искру искусственным путем. Сейчас банки Лейдена применяются только как неотъемлемая часть электрофорных машин.

Каков принцип работы электрофорной машины

Из силы оператора берется энергия для смены знаков. Уже между уравнителями и щетками диски двигаются со взаимным отталкиванием навстречу друг другу. Свою роль играет количество оборотов в минуту. Повышена плотность заряда. Сильнейший заряд противолежащих дисков выталкивает остатки через отрезки медной проволоки. Из этого вытекает энергия, достаточная для смены знака.

За счет повышения показателей поверхностной плотности происходит съем заряда в приборе. В единичной точке делаются энергетические запасы в банке Лейдена, другое место служит для изменения знака. Индукционные нейтрализаторы практически не имеют отличий. Они оба выполняют общую функцию нейтрализации энергии. Общая схема:

- Существует 2 типа конденсаторов в конструкции: банки Лейдена, где заряд накапливается, и комбинация сегмента обоих дисков с диэлектриком и алюминиевой обкладкой.

- Понижением заряда алюминиевых сегментов занимаются 2 вида нейтрализаторов. Первый используется для смены знака или поляризации, второй для зарядки лейденовской банки.

Вся энергия поступает не от трения алюминия и меди или электризации воздуха. Она создается за счет принудительных наполнений конденсаторов силой кручения диска. Все процессы выполняются благодаря резкому повышению в точках съема поверхностной плотности зарядов.

Применение электрофорной машины

С 70-х гг. машина Вимшурста не используется для непосредственной добычи электрической энергии. Сегодня она выступает историческим экспонатом, иллюстрирующим историю возникновения и развития научно-технического прогресса и инженерной мысли. Лабораторная демонстрация, для чего создают электрофорную машину, показывает различные явления и эффекты электричества.

Допустимо использование индукционных нейтрализаторов, снимая заряды с жидких диэлектриков, например нефти. На любом производстве в воздухе получить искру опасно, это может привести к пагубным последствиям, задымлению и даже взрыву.

История открытий и исследований в области электричества имеет тесную связь с применением различных конструкций и устройств для получения электрических зарядов. Свою роль в научных изысканиях сыграла электрофорная машина, действие которой основано на возбуждении электричества благодаря индукции.

§3 Современные машины, область их применения.

Люди научили электричество ещё одной профессии – проводить в движение машины. Машинист поворачивает рукоятку выключателя. Мощные электрические двигатели начинают вращать колеса электровоза, и поезд плавно движется по рельсам.

Откуда у двигателя такая сила? Ученые заметили, что если по двум параллельно расположенным проводам токи текут в одном направлении, то провода притягиваются друг к другу, а если токи текут в разных направлениях, провода стремятся оттолкнуться друг от друга. Силы взаимодействия проводников с током и заставляют вращаться электрические двигатели.

Практическая часть

§5 Испытание машины.

Демонстрация экспериментов электрических законов с применением электрофорной машины Вимшурста.

Для изучения электричества и его законов в школе на уроках физики удобно все связать с наглядностью. С этой целью нам удобно использовать электрофорную машину. Это своего рода источником электрических зарядов.

Она очень удобна и практична, поскольку в виду своего малого размера способна выдавать достаточно большое напряжение на концах кондукторов, порядка нескольких сотен тысяч вольт. И с этой целью мне бы хотелось продемонстрировать ряд экспериментов, в который электрофорная машина занимает главное место.

Что такое электрофорная машина и как она работает? Принцип действия электрофорной машины Электрофорная машина из cd

Немного из истории изобретения

В 1865 г. физик-экспериментатор из Германии Август Теплер разработал итоговые чертежи электрофорной машины. Одновременно с этим было сделано второе независимое открытие подобного агрегата немецким ученым Вильгельмом Хольцем. Главным отличием прибора была возможность получать большую мощность и разность потенциалов. Хольц считается создателем источника постоянного электрического тока.

Простая начальная конструкция применения электрофорной машины в 1883 г. была усовершенствована Джеймсом Уимсхерстом из Англии. Его модификация используется во всех физических лабораториях для наглядной демонстрации опытов.

Начальная разность потенциалов в электрофорной машине

Приветствую, дорогие друзья. На связи Тимур Гаранин. На моём канале есть ролик, посвященный электростатической индукции и работе электрофорной машины.

Один пользователь в комментариях под этим роликом задал вопрос, откуда берется начальный заряд, для того чтобы электрофорная машина запустила процесс разделения зарядов. Я решил ему ответить, объяснил, что сперва нас интересует не столько заряд сколько разность потенциалов между секторами. В машине отсутствует механизм уравновешивания потенциалов, на практике невозможно создать условий, когда у нас на секторах одинаковое количество положительных и отрицательных зарядов, более того невозможно создать условия, когда ёмкость всех секторов является одинаковой.

И не будем забывать про то, что носители заряда являются дискретными, и кроме того распределение заряда по поверхности проводника неравномерно.

Дал этому человеку ссылку на плейлист «электростатика» на моём втором канале, где даны исчерпывающие объяснения и демонстрации электростатической индукции, распределения заряда по поверхности проводника, распределение потенциала, и так дальше. Короче, дал человеку достаточно материала, чтобы он гарантированно разобрался, как происходит умножение разности потенциалов в машине Уимсхёрста.

И, что Вы думаете, он мне ответил? Он зачем-то написал мне, что он физик-теоретик, которому военный НИИ предлагал 100 млн за работу. А потом и вовсе назвал меня идиотом и послал к чёрту.

В общем, персонаж оказался сказочный. Но зато у меня возникла идея сделать вот этот ролик, в котором я объясню, откуда берётся начальная разность потенциалов между секторами, и почему машину Уимсхёрста не нужно специально электризовать перед работой.

Начнем с того, что количество положительных и отрицательных зарядов на секторах всегда будет разным. В реальных условиях невозможно сделать так, чтобы количество элементарных зарядов на секторах было одинаковым. Но кроме того, есть еще такая вещь как дискретность носителя заряда. Электрон не может поделиться пополам. Это означает, что когда мы начнём вращать диски, размыкать и замыкать сектора, электроны обязательно начнут перескакивать из одних секторов в другие сектора, тем самым увеличивая неравенство заряда.

Это очевидная причина, и она не единственная. Нас в конечном счете интересует не заряд на секторах, а разность потенциалов между ними. А потенциал объекта относительно системы измерения зависит от ёмкости этого объекта. Представьте себе что мы заряжаем зарядом одна миллионная Кулона относительно Земли шар диаметром 1м, и в таком случае его потенциал относительно Земли будет весьма невелик. А теперь мы заряжаем этим же зарядом шарик диаметром 1 см. Его потенциал относительно Земли будет очень высок.

Либо мы просто можем шар диаметром 1М сжать до диаметра 1 см, в результате чего этот шарик станет гораздо более высоковольтным. Подробнее про зависимость потенциала и напряжения от величины емкости Я уже рассказывал о своем курсе электричество, и даже здесь на YouTube есть ролик посвященный этой теме.

Так вот в электрофорной машине мало того, что у нас сектора изначально имеют разную площадь поверхности, замыкая и размыкая сектора диагональным проводником, мы всё время изменяем емкость системы секторов. Это постоянно изменяет потенциал и заставляет заряды перетекать в проводниках под действием сил электрического поля.

Вспомним ещё про одну вещь. Распределение заряда по поверхности проводника. Если бы сектора были шарообразные, то заряд распределялся бы равномерно по всей поверхности секторов. Но сектора то в реальности плоские, а это означает что весь заряд собирается по краям секторов. Если кто-то не понимает как это работает, советую посмотреть соответствующие ролики в плейлисте электростатика.

Так вот, просто проводя контактом диагонального проводника от края к центру и от центра к краю, мы уже заставляем заряды перетекать из сектора или в сектор.

Но даже если представить, что наш прибор создан какими-то непостижимым высшими силами, и у него абсолютно одинаковые сектора, с абсолютно одинаковой емкостью и соотношением элементарных зарядов, диагональные проводники не имеют ёмкости вообще, и распределение заряда по сектору каким-то образом уравновешенно, то всё равно, при первом же вращении дисков, машина начнет умножать разность потенциалов. Но откуда же взялась эта разность потенциалов?

Наш прибор не находится в абсолютной пустоте. Он находится в окружении других объектов, которые имеют свою емкость и свой заряд. Даже банально приближение человека к машине приведет к перераспределению заряда в проводниках под действием поля человека. И как только этот человек начнёт вращать ручку, первое же прохождение сектора приведёт к умножению этого неравенства.

А дальше разность потенциалов будет умножаться в геометрической прогрессии. Как вы помните из предыдущего ролика, на каждый сектор на первом диске своим полем воздействует сразу несколько секторов на втором диске. Поэтому разность потенциалов растет не линейно, а в геометрической прогрессии.

Давайте сделаем выводы из всего вышесказанного:

1. Поддерживать равенство потенциалов между секторами в электрофорной машине в реальных условиях невозможно

2. Благодаря тому, что заряд в проводниках начинает перемещаться под действием малейшей разности потенциалов, машина Уимсхёрста не нуждается в том, чтобы ее предварительно электризовали. В этом её большое преимущество перед машиной Бонетти, которая металлических секторов не содержит и нуждается в предварительной электризации.

На этом я закругляюсь. Надеюсь вам было интересно, и я смог донести, чем обусловлено начальное разделение зарядов в электрофорной машине.

Пишите в комментариях свои вопросы и предложения, всем удачи!

Конструкция электрофорной машины

2 соосных диска вращаются друг против друга, неся при этом простейшие конденсаторы из алюминиевых секторов. Благодаря случайным процессам в первичный момент на участке одного из сегмента образуется заряд. Вызывается явление процессом трения о воздух. Из-за симметричности конструкции нельзя заранее предсказать итоговый знак.

В конструкции используются 2 лейденовские банки. Они создают из последовательно включенных конденсаторов единую систему. Это влияет на двойное уменьшение требований к рабочему напряжению в каждой емкости. Следует подбирать одинаковые номиналы, это залог равномерного распределения рабочего напряжения.

Снять напряжение призваны индукционные нейтрализаторы. Вся конструкция напоминает металлический гребень, парящий на некотором расстоянии над диском. В точку съема заряда приходят оба диска с эквивалентными знаками внешней поверхности. Нейтрализаторы спарены. После осуществления разгрузки сильно снижается заряд сегментов. В дополнительных конструкциях щетка легко соприкасается с краем диска.

Каков принцип работы аппарата?

Электрофорная машина с момента ее изобретения (а это начало восемнадцатого века) пережила много изменений. Но основная идея осталась. Основой конструкции машины являются диски с наклеенными обкладками Приложив определенную механическую силу с помощью их можно вращать в разные стороны, противоположные друг другу. На обкладке одного диска возникает положительный заряд. Он притянет к себе другой заряд (отрицательный). Положительный уйдет через проводник со щетками (нейтрализатор), который касается противоположной обкладки. Поворачивая диски, получаем заряды, аналогичные исходным. Но они уже будут влиять на другие обкладки. Учитывая то, что диски вращаются в противоположные стороны, заряды стекаются к коллекторам. У такого демонстрационного аппарата, как электрофорная машина, принцип работы основан именно на этом моменте. На щетках обоих дисков, которые не касаются их поверхности и находятся по краям, заряды в какой-то момент становятся настолько огромными, что в воздушном пространстве возникает пробой, и проскакивает электрическая искра. Именно поэтому к коллекторам можно присоединять дополнительные конденсаторы разных емкостей, что придаст большую красоту эффекту возникновения разряда.

Принцип работы генератора статического электричества (ещё их называют электрофорные машины) заключается в том, что диски вращаются относительно друг друга в противоположные стороны и создают положительные и отрицательные заряды. При вращении дисков по мере накопления зарядов происходит разряд — молния между электродами.

Что такое банки Лейдена

Первым электрическим конденсатором, созданным учеными из Голландии Питером ван Мушенбруком, была лейденская банка. Изобретенный конденсатор имеет форму цилиндра с широким или средним горлом разного диаметра. Лейденскую банку делают из стекла. Изнутри и снаружи она оклеена специальным листовым оловом. Прикрывается изделие деревянной крышкой. Главной функцией изобретения является накопление и хранение больших зарядов.

Стимулировало создание такой банки широкое изучение электричества, общей скорости его распространения, а также свойств проводимости электроэнергии различных материалов. Благодаря ей получилось впервые добыть электрическую искру искусственным путем. Сейчас банки Лейдена применяются только как неотъемлемая часть электрофорных машин.

Каков принцип работы электрофорной машины

Из силы оператора берется энергия для смены знаков. Уже между уравнителями и щетками диски двигаются со взаимным отталкиванием навстречу друг другу. Свою роль играет количество оборотов в минуту. Повышена плотность заряда. Сильнейший заряд противолежащих дисков выталкивает остатки через отрезки медной проволоки. Из этого вытекает энергия, достаточная для смены знака.

За счет повышения показателей поверхностной плотности происходит съем заряда в приборе. В единичной точке делаются энергетические запасы в банке Лейдена, другое место служит для изменения знака. Индукционные нейтрализаторы практически не имеют отличий. Они оба выполняют общую функцию нейтрализации энергии. Общая схема:

- Существует 2 типа конденсаторов в конструкции: банки Лейдена, где заряд накапливается, и комбинация сегмента обоих дисков с диэлектриком и алюминиевой обкладкой.

- Понижением заряда алюминиевых сегментов занимаются 2 вида нейтрализаторов. Первый используется для смены знака или поляризации, второй для зарядки лейденовской банки.

Вся энергия поступает не от трения алюминия и меди или электризации воздуха. Она создается за счет принудительных наполнений конденсаторов силой кручения диска. Все процессы выполняются благодаря резкому повышению в точках съема поверхностной плотности зарядов.

На чем основана работа электрофорной машины?

Использование взаимного усилия обоих дисков — именно этот принцип является основным в данном устройстве. Эффект возникновения разности потенциалов, а затем разрядов и искр достигается правильным расположением секторов. Конечно, существуют разработки, использующие и чистые диски, но подобный они не выдают. Такие конструкции часто применяются в небольших учебных учреждениях. Расстояние между дисками у такого прибора, как электрофорная машина, играет важнейшую роль и оказывает существенное влияние на достижение необходимого напряжения на конденсаторах.

Применение электрофорной машины

С 70-х гг. машина Вимшурста не используется для непосредственной добычи электрической энергии. Сегодня она выступает историческим экспонатом, иллюстрирующим историю возникновения и развития научно-технического прогресса и инженерной мысли. Лабораторная демонстрация, для чего создают электрофорную машину, показывает различные явления и эффекты электричества.

Допустимо использование индукционных нейтрализаторов, снимая заряды с жидких диэлектриков, например нефти. На любом производстве в воздухе получить искру опасно, это может привести к пагубным последствиям, задымлению и даже взрыву.

Что такое электрофорная машина и как она работает?

Генератор Вимшурста или электрофорная машина — это индукционный электростатический прибор, созданный как непрерывный источник электрической энергии. В XXI веке используется как вспомогательная техника для демонстрации физических опытов, касающихся различных электрических эффектов и явлений.

Немного из истории изобретения

В 1865 г. физик-экспериментатор из Германии Август Теплер разработал итоговые чертежи электрофорной машины. Одновременно с этим было сделано второе независимое открытие подобного агрегата немецким ученым Вильгельмом Хольцем. Главным отличием прибора была возможность получать большую мощность и разность потенциалов. Хольц считается создателем источника постоянного электрического тока.

Простая начальная конструкция применения электрофорной машины в 1883 г. была усовершенствована Джеймсом Уимсхерстом из Англии. Его модификация используется во всех физических лабораториях для наглядной демонстрации опытов.

Конструкция электрофорной машины

2 соосных диска вращаются друг против друга, неся при этом простейшие конденсаторы из алюминиевых секторов. Благодаря случайным процессам в первичный момент на участке одного из сегмента образуется заряд. Вызывается явление процессом трения о воздух. Из-за симметричности конструкции нельзя заранее предсказать итоговый знак.

В конструкции используются 2 лейденовские банки. Они создают из последовательно включенных конденсаторов единую систему. Это влияет на двойное уменьшение требований к рабочему напряжению в каждой емкости. Следует подбирать одинаковые номиналы, это залог равномерного распределения рабочего напряжения.

Снять напряжение призваны индукционные нейтрализаторы. Вся конструкция напоминает металлический гребень, парящий на некотором расстоянии над диском. В точку съема заряда приходят оба диска с эквивалентными знаками внешней поверхности. Нейтрализаторы спарены. После осуществления разгрузки сильно снижается заряд сегментов. В дополнительных конструкциях щетка легко соприкасается с краем диска.

Оператор за счет силы электрического привода либо собственной рукой насильно сближает отталкивающиеся элементы системы. Взаимодействующие друг с другом заряды стараются расположиться как можно дальше. Процесс способствует резкому росту поверхностной плотности зарядов во всех точках съема.

Электричество собирается в лейденовских банках с гребней нейтрализаторов. Происходит быстрый рост напряжения. Избежать выхода из строя системы помогает разрядник, прикрепленный к 2 электродам. Возможно получение дуги различно силы при регулировании дистанции между ними. Существует взаимосвязь: чем сильнее напряженность поля между 2 разрядниками, тем более шумный эффект сопровождает процесс опустошения банок Лейдена.

Сегменты остаются опустошенными после точки съема заряда. По течению движения устанавливаются уравнители потенциала или нейтрализаторы по принципу действия. Каждая противоположная сторона диска уже отдала заряд у различных щеток. В момент прохождения точки съема и после нее остаточные знаки заряда являются различными.

Отрезок толстой проволоки из меди с щетками из тончайших проволочек, парящих на небольшой высоте или трущих сегменты, способствует замыканию указанных противоположностей. Результат — заряды на обоих сегментах приравниваются к нулю, вся энергия превращается согласно закону Джоуля-Ленца в тепло, образующееся на утолщенной медной жиле.

Что такое банки Лейдена

Первым электрическим конденсатором, созданным учеными из Голландии Питером ван Мушенбруком, была лейденская банка. Изобретенный конденсатор имеет форму цилиндра с широким или средним горлом разного диаметра. Лейденскую банку делают из стекла. Изнутри и снаружи она оклеена специальным листовым оловом. Прикрывается изделие деревянной крышкой. Главной функцией изобретения является накопление и хранение больших зарядов.

Стимулировало создание такой банки широкое изучение электричества, общей скорости его распространения, а также свойств проводимости электроэнергии различных материалов. Благодаря ей получилось впервые добыть электрическую искру искусственным путем. Сейчас банки Лейдена применяются только как неотъемлемая часть электрофорных машин.

Каков принцип работы электрофорной машины

Из силы оператора берется энергия для смены знаков. Уже между уравнителями и щетками диски двигаются со взаимным отталкиванием навстречу друг другу. Свою роль играет количество оборотов в минуту. Повышена плотность заряда. Сильнейший заряд противолежащих дисков выталкивает остатки через отрезки медной проволоки. Из этого вытекает энергия, достаточная для смены знака.

Что такое электрофорная машина и как она работает?

Немного из истории изобретения

В 1865 г. физик-экспериментатор из Германии Август Теплер разработал итоговые чертежи электрофорной машины. Одновременно с этим было сделано второе независимое открытие подобного агрегата немецким ученым Вильгельмом Хольцем. Главным отличием прибора была возможность получать большую мощность и разность потенциалов. Хольц считается создателем источника постоянного электрического тока.

Простая начальная конструкция применения электрофорной машины в 1883 г. была усовершенствована Джеймсом Уимсхерстом из Англии. Его модификация используется во всех физических лабораториях для наглядной демонстрации опытов.

Введение

История исследования и открытий в области электричества тесно связана с использованием разнообразных конструкций электрических машин устройств, для получения электрических зарядов, называемых также электростатическими машинами. Конструкция электростатических машин основана на принципе получения электрической энергии за счет механической работы, затрачиваемой при приведении в движение (вращение) подвижных частей машины, в первую очередь, на преодоление сил притяжения или отталкивания, действующих в каждый момент между разноименно и одноименно наэлектризованными движущимися частями машины.

Изучение принципов действия электростатических машин, подразделяемых на машины трения и электрофорные машины, способствовало лучшему пониманию природы электричества, поэтому они являлись не только устройствами для получения больших электрических зарядов, но и научно-исследовательскими стендами.

В отличие от машин трения действие электрофорных машин основано на возбуждении электричества благодаря явлению индукции, т.е. без непосредственного соприкосновения вызывающих электризацию частей машины.

В данной курсовой работе с помощью электрофорной машины я продемонстрирую изучение основ электродинамики и электростатики, характер распределения зарядов на поверхности проводника, введение понятия «электроёмкость» с помощью электрофорной машины.

Конструкция электрофорной машины

2 соосных диска вращаются друг против друга, неся при этом простейшие конденсаторы из алюминиевых секторов. Благодаря случайным процессам в первичный момент на участке одного из сегмента образуется заряд. Вызывается явление процессом трения о воздух. Из-за симметричности конструкции нельзя заранее предсказать итоговый знак.

В конструкции используются 2 лейденовские банки. Они создают из последовательно включенных конденсаторов единую систему. Это влияет на двойное уменьшение требований к рабочему напряжению в каждой емкости. Следует подбирать одинаковые номиналы, это залог равномерного распределения рабочего напряжения.

Снять напряжение призваны индукционные нейтрализаторы. Вся конструкция напоминает металлический гребень, парящий на некотором расстоянии над диском. В точку съема заряда приходят оба диска с эквивалентными знаками внешней поверхности. Нейтрализаторы спарены. После осуществления разгрузки сильно снижается заряд сегментов. В дополнительных конструкциях щетка легко соприкасается с краем диска.

Как происходит накопление заряда?

Предположим, что первый круг имеет недостаток свободных зарядов, что в нашем случае означает недостаток свободных электронов в металлических пластинах. При движении второго диска его пластины будут поочередно соприкасаться со щетками на проводнике 8, и, соответственно, на них будет образован избыток свободных носителей зарядов.

Это происходит потому, что пластины с обоих сторон, между которыми расположен диэлектрик (материал дисков), представляют собой плоский конденсатор, но такой конденсатор, обкладки которого двигаются. Электрический заряд на таком конденсаторе индуцируется, или иначе говоря — наводится.

Дальше происходит следующее. Пластины, второго диска, дойдя до щеток контакта 6 отдадут свои электроны в накопитель в виде лейденской банки (конденсатор). Эта лейденская банка будет накапливать заряд -Q

. Затем настанет очередь следующих за ними пластин и так далее. Аналогичный процесс происходит и на первом диске, так как он так же вращается, но в другом направлении. Здесь можно сказать, что свободные носители как бы выкачиваются из другой лейденской банки, тем самым образуя на ней недостаток электронов, а значит ею приобретается заряд

+Q

.

Чем чаще пластины обоих дисков соприкасаются со щетками на проводниках 6 и 7, тем большее количество зарядов накапливается на них. Лейденские банки, если они установлены, будут заряжаться всё сильнее и сильнее, до тех пор, пока кулоновские силы не начнут противодействовать дальнейшему накоплению зарядов. Это значит, что есть предел накопления, который можно характеризовать также и разностью потенциалов (напряжением) между двумя контактами 6 и 7.

Если же в дальнейшем разрядить оба контакта, накопившие +Q

и

-Q

, либо друг на друга, либо передать заряд в другую электрическую емкость, то дальнейшее накопление заряда станет вновь возможным.

Вы можете спросить. Откуда берется первоначальный заряд?

Дело в том, что он существует всегда. Любые два проводника, разделенные диэлектриком (газ, жидкость, твердое тело) всегда имеют емкость, и более того, они имеют разность потенциалов, что говорит о наличии на одном таком проводнике большего количества свободных носителей зарядов, чем на другом.

Электрофорная машина Вимшурста является машиной с самовозбуждением, то есть для начала ее работы не требуется подвод какого-либо дополнительного заряда.

Что такое банки Лейдена

Первым электрическим конденсатором, созданным учеными из Голландии Питером ван Мушенбруком, была лейденская банка. Изобретенный конденсатор имеет форму цилиндра с широким или средним горлом разного диаметра. Лейденскую банку делают из стекла. Изнутри и снаружи она оклеена специальным листовым оловом. Прикрывается изделие деревянной крышкой. Главной функцией изобретения является накопление и хранение больших зарядов.

Стимулировало создание такой банки широкое изучение электричества, общей скорости его распространения, а также свойств проводимости электроэнергии различных материалов. Благодаря ей получилось впервые добыть электрическую искру искусственным путем. Сейчас банки Лейдена применяются только как неотъемлемая часть электрофорных машин.

Потенциальная энергия

Сила называется потенциальной, если существует скалярная функция координат, известная как потенциальная энергия и обозначаемая Ep

Если все силы, действующие на частицу, консервативны, и Ep

| F→⋅Δs→=−∇→Ep⋅Δs→=−ΔEp⇒−ΔEp=ΔEk⇒Δ(Ek+Ep)= cdot Delta Rightarrow -Delta E_ =Delta E_ )=0>. |

Этот результат известен как закон сохранения механической энергии и утверждает, что полная механическая энергия в замкнутой системе, в которой действуют консервативные силы,

является постоянной во времени. Этот закон широко используется при решении задач классической механики.

Каков принцип работы электрофорной машины

Из силы оператора берется энергия для смены знаков. Уже между уравнителями и щетками диски двигаются со взаимным отталкиванием навстречу друг другу. Свою роль играет количество оборотов в минуту. Повышена плотность заряда. Сильнейший заряд противолежащих дисков выталкивает остатки через отрезки медной проволоки. Из этого вытекает энергия, достаточная для смены знака.

За счет повышения показателей поверхностной плотности происходит съем заряда в приборе. В единичной точке делаются энергетические запасы в банке Лейдена, другое место служит для изменения знака. Индукционные нейтрализаторы практически не имеют отличий. Они оба выполняют общую функцию нейтрализации энергии. Общая схема:

- Существует 2 типа конденсаторов в конструкции: банки Лейдена, где заряд накапливается, и комбинация сегмента обоих дисков с диэлектриком и алюминиевой обкладкой.

- Понижением заряда алюминиевых сегментов занимаются 2 вида нейтрализаторов. Первый используется для смены знака или поляризации, второй для зарядки лейденовской банки.

Вся энергия поступает не от трения алюминия и меди или электризации воздуха. Она создается за счет принудительных наполнений конденсаторов силой кручения диска. Все процессы выполняются благодаря резкому повышению в точках съема поверхностной плотности зарядов.

Индукционные нейтрализаторы

Нейтрализаторы в процессе работы способны загрязняться. Следовательно, периодически требуется чистить, иначе снижается эффективность. В машине Вимхерста факт уменьшения КПД мало играет роли. Если машина не работает, стоит проверить чистоту игл. В конструкции используется четыре индукционных нейтрализатора:

- Сдвоенные уравнители лежат практически перпендикулярно друг другу.

- По одному съемнику – на каждую лейденскую банку.

Представляют собой щетку из тонкой проволоки либо острых зубчатых плоских гребней (расчесок). Основа бывает металлической, что используется в машине Вимхерста, и деревянной. Острия всегда металлические, назначение – по возможности быстро отводить заряд на заземление. Принцип действия: по мере приближения остриев к заряженной плоскости линии напряженности смыкаются на них, образуя высокие значения.

Для справки. Плотность линий поля прямо пропорциональная напряженности в данной точке.

Повышенная плотность в районе острия способствует ионизации воздуха (без искры) и образованию зарядов обоих знаков, проводящих ток в нужном направлении. Параметры нейтрализаторов сильно зависят от расстояния между остриями и уменьшением радиуса их кривизны (заточкой). Применяемые в машине Вимхерста проволочные нейтрализаторы в виде щеток наименее эффективны. На съемниках стоят гребенки либо иглы. Считается, что для последних нейтрализаторов максимальная результативность достигается при указанных условиях:

- Соотношение высоты игл к расстоянию между ними от 0,6 до 1,8.

- Длина игл 12 – 50 мм и более.

- Диаметр игл 0,5 – 1 мм.

Уменьшение угла заточки за 60 градусов (повышение кривизны) в этом случае слабо влияет на свойства нейтрализатора. Иглы желательно поднести на расстояние от 5 мм к поверхности. Чем ближе, тем быстрее происходит съем заряда. Фактически минимальное расстояние до плоскости зависит исключительно от собственных вибраций диска. Касание не приведет к отказу системы, но резко снизится срок эксплуатации за счет механического разрушения отдельных элементов.

В противовес общепринятому мнению, созданному от бесконечных демонстраций машины, иглы лучше крепить на диэлектрическом основании. Предпринятым шагом уменьшается ёмкость между диском и гребнем, чем повышается плотность заряда: С = q/U. Заряд уже априорно задан, понижение емкости повышает разницу потенциалов (напряжение), чем облегчается процесс ионизации.

Для безопасности нейтрализатор снабжается кожухом. Нелишне напомнить, что прочие части (помимо ручки вращения) машины Вимхерста в период работы трогать нельзя. Края кожуха удалены от игл нейтрализатора не менее 50 мм.

Индукционным тип приборов назван за действие на расстоянии. Процесс носит название электростатической индукции. Это значит, что один заряженный предмет на расстоянии влияет на второй, без заряда. В металле электроны слабо связаны с решеткой, легко идут в сторону, куда увлекаются полем. Эффект носит поверхностный характер по понятной причине – линии напряженности не могут проникнуть в металл. По-другому: заряды в толще проводника перераспределяются, пока не нейтрализуют полностью внешнее поле.

В результате на поверхности иглы индуцируется заряд. Линии напряженности поля замыкаются на нем, одновременно сходясь отовсюду, как показано на рисунке. Разница потенциалов неизмеримо вырастает, вызывается ионизация воздуха. Она умеренная, при работе машины Вимхерста на щетках, как правило, нет искрения.

Описание работы[ | ]