Что лучше фанера, ДСП, ДВП или OСП (ОСБ): отличия и особенности материалов

Содержание

Строительный рынок сегодня предельно велик и представляет большое количество материалов, которые служат заменителями древесины. Среди них можно выделить ДВП, ДСП, ОСП (ОСБ) и фанеру. Эти изделия значительно дешевле, чем обычные пиломатериалы, а потому все чаще используются в качестве альтернативы. Но при этом стоит учитывать, что каждый из видов имеет свои особенности, а также функциональные и структурные отличия, что и делает их подходящими для определенных задач. Потому давайте рассмотрим особенности каждого материала, их отличия и определимся, какое покрытие и когда стоит использовать.

Поверхность

OSB и фанера

Нешлифованная – широко используется в строительстве, например, при отделке пола и крыши или для создания опалубки. Нешлифованные плиты встречаются чаще всего.

Шлифованная – характеризуется гладкостью, отсутствием дефектов и загрязнений. Подобный вариант применяют для изготовления мебели. В строительно-отделочных работах шлифованные плиты востребованы, когда есть жесткие требования по толщине.

Также встречается ОСП-4 с лакированной и ламинированной поверхностью. Такие материалы выгодно отличаются эффектным видом, повышенной устойчивостью к износу и влаге.

В зависимости от характера обработки твердая ДВП представлена несколькими марками:

- Т – с необработанной лицевой поверхностью;

- Т-П – с окрашенной лицевой поверхностью;

- ТС – с лицевой поверхностью, изготовленной из тонкодисперсной стружки;

- Т-СП – с окрашенной лицевой поверхностью, изготовленной из тонкодисперсной стружки;

- Т-В – повышенной влагостойкости с необработанной лицевой поверхностью;

- Т-СВ – повышенной влагостойкости с окрашенной лицевой поверхностью.

Сверхтвердая ДВП из тонкодисперсной стружки с обработанной лицевой поверхностью имеет маркировку СТ-С.

Особенности ДСП

ДСП или древесно-стружечная плита — это листовой материал, изготавливается из древесной стружки, которая прессуется и связывается специальным клеевым составом. Благодаря особой технологии производства, плиты имеют идентичные характеристики и параметры по всей своей площади.

Важным моментом становится то, что материал предельно прост в обработке, и в то же время обладает высокими показателями теплоизоляции и устойчивости к повышенной влажности.

Эти факторы помогли ему завоевать свое место на строительном рынке и сегодня ДСП активно применяется для облицовки, в качестве основы для пола, а также в других сферах. Дополнительно на рынке можно найти ламинированные листы, которые активно используются для производства бюджетной мебели и корпусных изделий.

Процесс изготовления

Для создания ДСП применяют древесную стружку крупного помола. В качестве источника для сырья используют древесину, щепки и опилки. Весь процесс изготовления осуществляется по следующему принципу: вначале производят сушку дробленого сырья, после чего его смачивают по средствам форсунки связующими ингредиентами. В роли связующих элементов выступают синтетические компоненты. Полезно почитать и о том, что такое ЛДСП и как его изготавливают.

При использовании таких ингредиентов в комбинации с эмульсиями на основе парафина удается получить влагостойкую ЛДСП, на срезе у которой возникают специфические вкрапления зеленых конгломератов. Благодаря такой уникальной технологии производства полученное изделие можно применять для отделки и настила пола в комнатах, где присутствует высокий уровень влажности. О размерах листа ДСП вы можете почитать в нашей статье.

На видео – изготовление ДСП:

При обработке такой смеси, как стружка и смола, может сформироваться такой материал:

- однослойный – в этом случае происходит смешивание стружки разливных фракций и равномерно наносится на поверхностей всей плиты. На фото – ДСП:

Когда стружечный ковер был сформирован, то его отправляют на прессование, сушку и обрезку до необходимых размеров. Если рассматривать, что такое ОСБИ, то процесс изготовления тоже несколько схож. В завершении производят шлифовку торцов. В роли финишной облицовки применяют метод шлифование. Но это делают при условии, что готовое изделие будут отправлять на декоративную облицовку.

Какова технология приготовления штукатурного раствора?

Здесь можно посмотреть фото кухонных фартуков из МДФ.

Из чего делается цемент? Ознакомьтесь с составом: .

По сравнению с расшифровкой ДСП, ДВП нуждаются после расщепления первоначального сырья на стружку в двух дополнительных обработках:

- Грубый размол при помощи дефибраторов.

- Мелкое дробление на рафинаторах.

В ходе такого производства древесина расщепляется на отдельные волокна. После получения необходимой массы ее отправляют на последующую обработку в баках, в которых происходит замачивание изделия в водяной смеси. В результате этого удается придать плитам прочности и водоотталкивающих характеристик. После такой подготовку готовая смесь отправляется в отливочное оборудование, где происходит термопрессование при температурном режиме 210-230°С и поддерживаемом давлении 3-5 МПа. Хотя многих больше интересуют панели из МДФ для отделки стен.

Готовые полотна ДВП могут подвергать дополнительной обработке термохимической закалки. В результате этого удается придать листам твердости, которая позволит использовать их для изготовления конструкционных деталей строений, обустройства черного пола, выполнения внутренних перегородок.

Древесноволокнистые плиты (ДВП)

Для производства плит ДВП используется древесноволокнистая масса, которая прессуется и соединяется с помощью специальных связующих веществ. Лицевая часть плиты может покрываться специальной пленкой или же обрабатываться лакокрасочным покрытием.

Эти листы, сравнительно с ДСП, обычно более тонкие и менее прочные, а кроме того, плохо воспринимают перепады температур и высокую влажность. Благодаря своим характеристикам, материал часто используется в производстве корпусных изделия, а также при облицовке стен и потолков.

Плотность

Этот показатель позволяет оценить эксплуатационные характеристики древесных строительных материалов. Чем плотнее плита, тем ее выше прочностные и теплоизоляционные качества. Высокая плотность изделия облегчает монтаж, поскольку дает надежную фиксацию крепежа и не допускает расслаивание при сверлении. Правда, с возрастанием плотности увеличивается цена и вес материала.

Плотность OSB составляет 650-700 кг/м3, на плотность фанеры влияет материал шпона: 650 кг/м3 (хвойная), 750 кг/м3 (березовая). Этот же параметр у ДВП определяется сортом:

- мягкая– 100-400 кг/м3;

- полутвердая – 600-850 кг/м3;

- твердая – 800-1000 кг/м3;

- сверхтвердая – 950-1100 кг/м3.

ОСП или OSB

Плиты ОСП изготавливаются из плоской стружки, которая спрессовывается под большим давлением и температурой. При этом во время производства в стружку могут добавляться дополнительные пластификаторы и другие добавки, которые улучшают свойства материала. Таким образом, выделяют 4 класса этих изделий, а именно:

- OSB-1. Самый простой и дешевый вариант, которые слабо переносит влагу и подходит лишь для отделки внутри помещений.

- OSB-2. Материал обладает слабой защитой от влаги и достаточной прочностью, поэтому может использоваться в отделке кухни или других комнат с невысоким показателем влажности.

- OSB-3. Влагоустойчивый материал с хорошей прочностью, что позволяет использовать его в ванной комнате и других помещениях с повышенной влажностью.

- OSB-4. Самый прочный и защищенный от влаги материал, который используется для отделки ванных, а также саун и бань. Часто применяется при возведении зданий каркасного типа.

Влагостойкость

Влагостойкость древесных плит оценивается на основании такого параметра, как разбухание по толщине за 24 часа (плита находится в воде в течение суток).

Стандартные значения разбухания по толщине

- OSB-1 – 25%;

- OSB-2 – 20%;

- OSB-3 – 15%;

- OSB-4 – 12%.

- полутвердая – 30-40%;

- твердая –10-20%;

- сверхтвердая – 13%.

- ФК – 6-7%;

- ФСФ – 10%;

- ФБ – 1%.

Влагостойкость определяется содержанием фенолформальдегидных смол. Чем выше концентрация данных веществ, тем меньше восприимчивость плиты к воздействию влаги. В то же время увеличивается токсичность строительного материала. Плита OSB-1 содержит минимум формальдегидов, а при изготовлении фанеры ФК применяется менее токсичная карбамидоформальдегидная смола (фенол отсутствует).

Важно: при выборе древесных плит для внутренних работ обязательно обращайте внимание на класс эмиссии формальдегида.

Что лучше выбрать?

В целом уже можно понять основные отличия между этими материалами, но для полной картины стоит рассмотреть основные аспекты, которые учитывают при подборе материала, а именно:

- Экономичность. С точки зрения этого показателя более дешевыми будут ДСП и ДВП. Стоимость остальных двух видов значительно дороже.

- Прочность. Здесь однозначно выигрывают фанера и ОСП. Эти материалы отличаются высокой прочностью, а кроме того, устойчивостью к механическим деформациям.

- Тепло и звукоизоляция. Лучшим материалом станет ДСП, на втором месте можно обозначить ОСП (ОСБ).

- Декоративные свойства. Рассматривая обычные варианты изделий, можно выделить фанеру, но стоит учитывать, что плиты ДСП дополнительно ламинируют, что предоставляет возможность придать им любой внешний вид.

Таким образом подбор подходящего варианта будет зависеть от того, где и для чего будут использоваться плиты. Здесь мы рекомендуем проконсультироваться с нашими специалистами, которые помогут подобрать наиболее подходящий вариант для вас. Обращайтесь!

Отличие уровня безопасности

Для производства ДСП применяют фенолформальдегидные смолы. Отличие в том, что они несут опасность для здоровья человека. Но большинство производителей все время работают над безопасностью таких изделий. В результате их интенсивной работы удалось выполнять покрытие таким составом, как карбамиды. Для этого средства характерна малая степень токсичности. На сегодняшний день большим спросом пользуются ДСП-плиты, произведенные в Германии и Австрии. Есть еще и ламинированный вариант, так что стоит разобраться, в расшифровке, что это такое ЛДСП.

На видео-использование ДСП:

Но вот ДВП обладают большей токсичностью, чем предыдущий вариант. По этой причине перед покупкой товара необходимо поинтересоваться у продавца на счет наличия гигиенического сертификата соответствия. Если вы увидите на упаковке обозначение Е1, то это говорит, что представленный продукт отличается большой экологической чистотой. Однако стоимость представленного товара намного дороже.

Узнайте, как правильно сделать раствор для кладки печи.

Отзывы о фасадных панелях для наружной отделки дома: .

Здесь описаны возможные размеры МДФ панелей для мебели.

Размер

Древесные плиты производятся в разных размерах, что позволяет подобрать нужный вариант. Чем больше габариты плиты, тем меньше стыков, а это в свою очередь повышает надежность конструкции.

Стандартные размеры (ДхШ):

- OSB –2440х1220 мм, 2500х1250 мм, 915х1830, 3660х1220 мм;

- ДВП – 2440х1220 мм, 2140х1220 мм, 2745х1700 мм, 2745х1220 мм;

- фанера – 1525х1525 мм (ФК), 2440х1220мм, 2500х1250 мм (ФСФ, ФОФ).

Толщина древесной плиты определяется исходя из расстояния между опорами, типа нагрузки и несущих характеристик плиты. Для правильного вычисления нужной толщины лучше обратиться к специалистам.

Что лучше фанера, ДСП, ДВП или OСП (ОСБ): отличия и особенности материалов

Содержание

Строительный рынок сегодня предельно велик и представляет большое количество материалов, которые служат заменителями древесины. Среди них можно выделить ДВП, ДСП, ОСП (ОСБ) и фанеру. Эти изделия значительно дешевле, чем обычные пиломатериалы, а потому все чаще используются в качестве альтернативы. Но при этом стоит учитывать, что каждый из видов имеет свои особенности, а также функциональные и структурные отличия, что и делает их подходящими для определенных задач. Потому давайте рассмотрим особенности каждого материала, их отличия и определимся, какое покрытие и когда стоит использовать.

Фанера шпонированная

Сделать обоснованный выбор в пользу того или иного материала, поможет данная статья.

Фанера – это материал состоящих из шпона, который склеен в несколько слоев с помощью клея.

В пользу использования фанеры говорят следующие факты:

- широкая сфера применения;

- высокие декоративные свойства. Особенно это касается фанеры сортов элит и первого;

- минимальная подверженность процессам деформирования и усадки;

- регламентированное содержание формальдегидных составляющих;

- легкость обработки;

- хорошая фиксация крепежей в слоях;

- влагостойкость;

- возможность придания фанере первоначальную форму после воздействия влаги;

- возможность создания гнутых форм;

- одинаковая прочность по всей плоскости листа;

- отсутствие сквозных трещин.

Что лучше фанера или osb?

Фанера и ОSB, это два наиболее схожих между собой материала. Разница в данном случае состоит только в том, что в фанере листы шпона цельные и расположены перпендикулярно друг другу с точки зрения структуры древесных волокон. В листах ОSB стружка расположена хаотично. В целом же материал создан из одного и того же исходного сырья. Поэтому вопрос, что прочнее фанера или osb – не имеет однозначного ответа. Все зависит от толщины изделия, породы применяемой древесины, качества клея.

Преимущества ОSB

- высокая прочность на срезе. Что достигается за счет более однородной текстуры;

- низкая себестоимость изготовления, влияющая на цену конечного изделия;

- безотходное производство;

- возможность повторной переработки;

- меньший вес, при одинаковой толщине листа;

- минимальная подверженность расслоению составляющих материала;

- возможность облицовки материала пленкой или шпоном.

Приведенные характеристики продукции позволяют сделать вывод о том, что дешевле фанера или осб. Преимущество у последней. Справедливости ради надо отметить, что это чуть ли ни единственное преимущество ОSB перед фанерой. Характеристики прочности этих материалов идентичны.

ДСП или фанера что лучше?

Часто в момент приобретения возникает вопрос, что прочнее фанера или ДСП?

Чтобы ответить на этот вопрос нужно сначала определиться, чем фанера отличается от ДСП.

ДСП – древесно-стружечная плита, в производстве которого, используется тот же материала, что и в производстве фанеры. Однако технология изготовления больше похожа на технологию ОSB. В данном случае древесина измельчается до мелких частиц, смешивается со связующим составом и помещается под горячий пресс. Именно так и происходит процесс изготовления плит ДСП.

Преимущества ДСП:

- однородная структура ДСП обеспечивает ему высокую прочность на излом;

- высокие тепло и звукоизоляционные свойства;

- не высокая стоимость.

Что лучше МДФ или фанера?

МДФ представляет собой спрессованную древесноволокнистую плиту средней плотности. Изготавливают ее из отходов древесины (пыли).

Преимущества МДФ:

- высокая прочность на излом;

- устойчивость к грибкам и прочим вредителям;

- длительный период эксплуатации;

- невысокая стоимость.

Что лучше ДВП или фанера?

ДВП – спрессованная древесноволокнистая плита высокой плотности.

Преимущества ДВП:

- высокая прочность;

- низкая стоимость;

- длительный срок эксплуатации;

- высокие показатели теплоизоляции.

Однако, несмотря на эти показатели ДВП нашло большее распространение не в строительстве, а в мебельном производстве.

Что лучше гипсокартон или фанера?

Гипсокартон – новинка, пришедшая на смену традиционным материалам из древесины. По сути, это гипс, помещенный между двумя слоями картона.

Сравнивать эти два материала сложно, поскольку они имеют различный состав и технологию изготовления. При их использовании применяются различные инструменты. Но, например, в тех сферах, где эти материалы могут быть взаимозаменяемы – можно говорить о сравнении.

Преимущества гипсокартона:

- легкость;

- невысокая стоимость;

- простота в применении;

- повсеместность использования во внутренней отделке.

Что лучше гвл или фанера?

ГВЛ – гипсоволокнистый лист. По структуре, исходному сырью и технологии изготовления подобен гипсокартону. Дополнительно содержит целлюлозную макулатуру, которая выполняет роль усилителя.

- возможность использования в помещениях с уровнем влажности до 70 %;

- низкий коэффициент теплоусвоения;

- высокий уровень звукопоглощения.

Заключение

Резюмируя вышеизложенное, можно сделать вывод, что ответ на вопрос, что лучше фанера или osb, двп, ДСП, мдф, гипсокартон или другой материал– зависит от сферы его потенциального применения. От тех требований, которые выдвигают к материалу условия эксплуатации. А также на выбор влияет размер вашего бюджета.

← Опалубка для фундамента из фанеры Межкомнатные перегородки из фанеры →

Рекомендуем посмотреть:

Фанера ФСФ | 9мм | 1220 мм х 2440 мм | березовая | строительная | НШ

Фанера ФСФ | 18мм | 1220 мм х 2440 мм | березовая | сорт 2/3 | Ш2

Фанера ЛАМИНИРОВАННАЯ ФОФ | 12мм | 1220 мм х 2440 мм | береза

2 600 руб 2 700 руб

OSB | 9мм | 1250 мм х 2500 мм

Фанера ФСФ | 18мм | 1220 мм х 2440 мм | березовая | строительная | НШ

OSB | 22мм | 1250 мм х 2500 мм

Фанера ФСФ | 15мм | 1220 мм х 2440 мм | березовая | сорт 3/4 | Ш2

Фанера ФСФ | 40мм | 1500 мм х 3000 мм | березовая | строительная | НШ

Фанера ФСФ | 12мм | 1500 мм х 3000 мм | березовая | строительная | НШ

Фанера ФСФ | 6.5мм | 1500 мм х 3000 мм | березовая | сорт 4/4 | НШ

Фанера ФК | 9мм | 1520 мм х 1520 мм | березовая | сорт 2/3 | Ш2

Фанера ФСФ | 21мм | 1500 мм х 3000 мм | березовая | сорт 2/3 | Ш2

Фанера ФСФ | 4мм | 1500 мм х 3000 мм | березовая | сорт строительная | НШ

Фанера ФСФ | 15мм | 1500 мм х 3000 мм | березовая | сорт 4/4 | НШ

Фанера ФК | 15мм | 1520 мм х 1520 мм | березовая | строительная | НШ

OSB | 18мм | 1220 мм х 2440 мм

Фанера ФК | 18мм | 1520 мм х 1520 мм | березовая | строительная | НШ

Фанера ЛАМИНИРОВАННАЯ ФОФ | 21мм | 1220 мм х 2440 мм | береза

Фанера ЛАМИНИРОВАННАЯ ФОФ | 21мм | 1500 мм х 3000 мм | береза

Фанера ХВОЯ | 15мм | 1220 мм х 2440 мм | хвойная | сорт 2/3 | НШ(ЦЕНА ПО ЗАПРОСУ)

Комментарии

Еще пока никто не оставлял комментарий

Особенности ДСП

ДСП или древесно-стружечная плита — это листовой материал, изготавливается из древесной стружки, которая прессуется и связывается специальным клеевым составом. Благодаря особой технологии производства, плиты имеют идентичные характеристики и параметры по всей своей площади.

Важным моментом становится то, что материал предельно прост в обработке, и в то же время обладает высокими показателями теплоизоляции и устойчивости к повышенной влажности.

Эти факторы помогли ему завоевать свое место на строительном рынке и сегодня ДСП активно применяется для облицовки, в качестве основы для пола, а также в других сферах. Дополнительно на рынке можно найти ламинированные листы, которые активно используются для производства бюджетной мебели и корпусных изделий.

Безопасность

Испарения фенол-формальдегидной смолы, используемой для создания древесно-стружечных плит отнюдь не безвредны для здоровья человека. Однако производители постоянно работают над повышением безопасности своей продукции, и на смену формальдегидам все чаще приходят карбамиды, которые отличаются меньшей степенью токсичности. Самыми лучшими с этой точки зрения являются ДСП-плиты, выпущенные в Германии и Австрии.

Сравнение ДВП, ДСП и МДФ в плане безопасности

К ДВП у экологов гораздо меньше претензий, однако перед выбором материала, лучше все же поинтересоваться у продавца наличием гигиенического сертификата соответствия. При этом следует помнить, что продукция, маркированная литерой Е1 отличается большей экологической чистотой, хотя ее цена и несколько дороже.

Древесноволокнистые плиты (ДВП)

Для производства плит ДВП используется древесноволокнистая масса, которая прессуется и соединяется с помощью специальных связующих веществ. Лицевая часть плиты может покрываться специальной пленкой или же обрабатываться лакокрасочным покрытием.

Эти листы, сравнительно с ДСП, обычно более тонкие и менее прочные, а кроме того, плохо воспринимают перепады температур и высокую влажность. Благодаря своим характеристикам, материал часто используется в производстве корпусных изделия, а также при облицовке стен и потолков.

Внешний вид

На поверхности необлагороженных древесностружечных плит визуально видны довольно крупные частицы древесины, в отличие от них оргалит напоминает плотный картон. Существенная разница и в толщине материала:

- ДСП может выпускаться листами не менее 10 мм толщиной, а максимальное значение этой величины достигает 50 мм;

- ДВП гораздо более «изящен» – от 2,5 до 7 мм.

Чтобы улучшить декоративные свойства, поверхность ДВП и ДСП часто отделывается. Но если в качестве отделки оргалит главным образом окрашивается, а технологические приемы кэширования и ламинирования применяются реже, то облагораженное меламиновыми пленками ДСП встречается повсеместно.

ДСП – это мебель, ламинат, столешницы и даже двери

Широко известное покрытие для пола, получившее обиходное название «ламинат», по сути представляет собой напольное покрытие, выполненное из ДСП высокой плотности и облицованное акриловой или меламиновой смолой.

Кроме этого, для отделки ДСП-панелей может применяться шпонирование – наклеивание на поверхность ДСП шпона (тончайших листов натуральной древесины). Именно шпонированное ДСП используется в производстве мебели.

ОСП или OSB

Плиты ОСП изготавливаются из плоской стружки, которая спрессовывается под большим давлением и температурой. При этом во время производства в стружку могут добавляться дополнительные пластификаторы и другие добавки, которые улучшают свойства материала. Таким образом, выделяют 4 класса этих изделий, а именно:

- OSB-1. Самый простой и дешевый вариант, которые слабо переносит влагу и подходит лишь для отделки внутри помещений.

- OSB-2. Материал обладает слабой защитой от влаги и достаточной прочностью, поэтому может использоваться в отделке кухни или других комнат с невысоким показателем влажности.

- OSB-3. Влагоустойчивый материал с хорошей прочностью, что позволяет использовать его в ванной комнате и других помещениях с повышенной влажностью.

- OSB-4. Самый прочный и защищенный от влаги материал, который используется для отделки ванных, а также саун и бань. Часто применяется при возведении зданий каркасного типа.

Производство

ДСП, как следует уже из названия, создаются на основе крупной фракции древесной стружки. Источником сырья для производства служит некондиционная древесина, щепа и опилки.

Станок для производства ДСП

Процесс производства протекает следующим образом: дробленное сырье подсушивается и смачивается через форсунки связующими компонентами. В качестве связующего используются синтетические карбамидные, фенольные или мочевиномеламиновые смолы.

При использовании последних в сочетании с парафиновыми эмульсиями, получается влагостойкое дсп, которое на срезе отличается наличием специфичных вкраплений зеленоватых конгломератов. Именно такой материал лучше всего использовать для отделочных работ и настила пола в помещениях с повышенной влажностью.

Сравнение толщины ДВП и ДСП

Обработанная смесь стружки и смол может формоваться:

- однослойно, когда стружка различных фракций смешивается и равномерно распределяется по всей плите;

- из двух слоев, когда подстилающий слой изготавливается из отходов, а лицевой представляет собой смесь специально отсортированных на сепараторе стружек тонкой и широкой формы;

- из двух лицевых слоев, выполненных из отборного сырья и сердцевины, в которой используются менее качественные отходы.

Сформованный стружечный ковер отправляется на прессование, сушку, обрезку плит по размеру и шлифовку торцов.

В качестве финишной отделки, особенно если ДСП в дальнейшем планируется отправлять на декоративную облицовку, может дополнительно применяться шлифование всей поверхности.

В отличие от древесностружечной плиты, древесноволокнистые материалы требуют после расщепления исходного сырья на стружку двух дополнительных стадий механической обработки:

- первоначального грубого размола на дефибраторах;

- более тонкого измельчения на рафинаторах.

В результате древесина разделяется на отдельные волокна. Такая макропереработанная пульпа – основа оргалита, а еще при его создании могут использоваться конопляная костра, отходы льняного производства, макулатура. Составленная по рецептуре масса отправляется на дальнейшую обработку в баки, в которых замачивается в водяной смеси упрочняющих добавок и проклеивается водоотталкивающими веществами.

ДВП – это задние стенки мебели, материал для отделки пола, стан и потолка домов и хозпостроек

Подготовленная подобным образом смесь попадает в отливочные машины, после чего проходит стадию термопрессования при температуре 210-230°С и поддерживаемом давлении 3-5 МПа.

Сформированные полотна могут проходить дополнительно термохимическую закалку, именно такое воздействие обеспечивает им твердые и сверхтвердые свойства, которые лучше всего подходят для выполнения конструкционных элементов строений, обустройства чернового пола, создания внутренних перегородок.

Что лучше выбрать?

В целом уже можно понять основные отличия между этими материалами, но для полной картины стоит рассмотреть основные аспекты, которые учитывают при подборе материала, а именно:

- Экономичность. С точки зрения этого показателя более дешевыми будут ДСП и ДВП. Стоимость остальных двух видов значительно дороже.

- Прочность. Здесь однозначно выигрывают фанера и ОСП. Эти материалы отличаются высокой прочностью, а кроме того, устойчивостью к механическим деформациям.

- Тепло и звукоизоляция. Лучшим материалом станет ДСП, на втором месте можно обозначить ОСП (ОСБ).

- Декоративные свойства. Рассматривая обычные варианты изделий, можно выделить фанеру, но стоит учитывать, что плиты ДСП дополнительно ламинируют, что предоставляет возможность придать им любой внешний вид.

Таким образом подбор подходящего варианта будет зависеть от того, где и для чего будут использоваться плиты. Здесь мы рекомендуем проконсультироваться с нашими специалистами, которые помогут подобрать наиболее подходящий вариант для вас. Обращайтесь!

Березовая фанера: основные преимущества и области применения

Почему березовая фанера ФК является одним из наиболее продаваемых строительных материалов последние годы? Ответ на данный вопрос очевиден.

Подобный факт объясняется рядом существенных преимуществ материала, среди которых:

- отменная прочность;

- устойчивость к влаге;

- легкость процесса обработки;

- относительно низкая стоимость;

- особые декоративные свойства.

Фото фанеры ФК березовой сорта 4/4 толщиной 12 мм

Фото фанеры ФК березовой сорта 4/4 толщиной 12 мм

- Особенности материала

- Преимущества березовой фанеры

- Применение в промышленности

- Строительство

- Машиностроение

- Авиастроение

- Технические нормы

- Выводы

Особенности материала

Фанера является листовым строительным сырьем. Его изготавливают путем склеивания нескольких листов лущеного шпона различных пород древесины, обладающей разной твердостью.

И здесь важно понимать, что параметры и качество исходного сырья являются определяющими факторами для будущего конечного изделия.

То есть плотность березовой фанеры будет зависеть от плотности сырья, из которого она была изготовлена:

- хвойные породы деревьев отличаются мягкой древесиной;

- а твердыми породами считается большинство лиственных пород (к примеру, дуб, бук или береза). Именно такая древесина особенно ценится в строительстве за прочность и способность выдерживать довольно ощутимые нагрузки механического характера.

Обратите внимание! Березе принадлежит одно из первых мест в рейтинге твердых пород деревьев.

Толщина фанерного листа и основные параметры

Толщина фанерного листа и основные параметры

Преимущества березовой фанеры

В мире произрастает более одной сотни разнообразных видов этого дерева, но особое значение и широкое применение получили только:

- береза повислая;

- береза пушистая.

Эти породы можно встретить в России. Из них получается отменная фанера: белая березка, выращенная в российских глубинках, подходит для изготовления данного сырья лучше всего.  Белая береза повислая

Белая береза повислая

Обладая средней плотностью, эти породы демонстрируют особое строение ствола. У такого ствола небольшое количество сучков и довольно тонкое строение годовых колец.

Это положительным образом сказывается на качестве шпона и делает возможным выпуск сырья высоких сортов, обладающих красивой и ровной поверхностью. Березовый фанерный кряж характеризуется высокой прочностью, превосходящей в 2 раза плотность фанеры из хвойных пород деревьев.

При этом удельный вес березовой фанеры довольно низкий и по некоторым характеристикам даже превосходит сталь. Листы шпона правильно располагаются внутри плиты, что обеспечивает высокую прочность изделия.  Сырье первого сорта

Сырье первого сорта

Также стоит подчеркнуть, что фанера не меняет своих свойств под действием особенно низких или высоких температур. Поэтому фанера из березы активно применяется практически во всех климатических зонах мира.

Применение в промышленности

Множество преимуществ данного материала (в особенности его высокая прочность) обуславливает его широкое применение.

Строительство

Несмотря на то, что цена материала относительно высока, его применяют в строительных работах:

- при изготовлении монолитных конструкций;

- а так же при обустройстве полов;

- при обшивке стен своими руками в частном строительстве (см.также статью Отделка стен фанерой – красиво, практично и долговечно).

То есть там, где требуется высокопрочный материал.  Фанерные листы, уложенные на бетонный пол

Фанерные листы, уложенные на бетонный пол

Обратите внимание! Фанера прекрасно справляется с высокой степенью нагрузки.

Нередкими бывают случаи, когда красивая текстура и теплый тон поверхности по достоинство оценивают модные дизайнеры, применяя березовую фанеру в качестве материала для отделки интерьеров и производства. Ведь такая древесина имеет самый светлый оттенок из всех существующих.

Машиностроение

Благодаря легкости и прочности березовую фанеру часто применяют в транспортном машиностроении:

- полы и стены в пассажирских и коммерческих автомобилях изготовляются из березовой фанеры;

- для обустройства полов грузовых машин используется ламинированная фанера — береза в этом случае вбирается такая, чтобы получилось сетчатое покрытие (см.также статью Обшивка кузова фанерой – это совсем не сложно);

- в помещениях с повышенным уровнем влаги, как предусматривает инструкция, применяется ФСФ.

Пол автомобиля из фанеры березовой

Пол автомобиля из фанеры березовой

Авиастроение

Авиационная фанера применяется в авиастроении, о чем говорит само ее название. Инженеры и проектировщики летательных аппаратов ценят материал за его высокую прочность и плотность.

Хвойные породы дерева в данном случае будут не уместны, так как шпон, созданный из такого дерева, не будет отличаться высокой прочностью. Этот вид березовой фанеры изготавливается из высококачественного шпона путем склеивания отдельных листов фенольными клеями.  Авиационный вид фанеры

Авиационный вид фанеры

Обратите внимание! Огромное значение в этом процессе играет высокий контроль качества готовых изделий, ведь он повлияет на эксплуатационные характеристики всего летательного аппарата.

Технические нормы

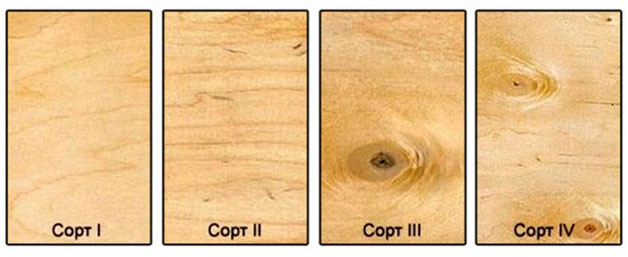

ГоСТ на березовую фанеру предусматривает деление материала на четыре сорта. Чем выше сорт, тем меньше сучков на изделии. Существует еще один сорт Е – элитный, на котором вообще не допускаются никакие дефекты.  Сортность продукта

Сортность продукта

Изготавливается фанера из здоровых растущих деревьев. При этом лесоматериал в период с мая по сентябрь должен обрабатываться особыми влагозащитными составами.

Длина кряжей может варьироваться от 4,1м до 5,4м, а их диаметр — от 18 до 54 см. Используемый материал должен отличаться высоким качеством.

Выводы

Мы рассказали об основных преимуществах и сферах применения фанеры из березы. Надеемся, что данная информация станет полезной для вас и поможет самостоятельно выбрать подходящий вариант фанеры. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Фанера из березы: виды, маркировка, сорта, тип обработки и размеры

Березовая фанера получила широкое распространение в строительстве и различных областях промышленности. Это связано, прежде всего, с ее механическими и физическими свойствами. В данной статье мы подробней ознакомимся с особенностями этого материала и его разновидностями.

Березовый фанерный лист

Особенности

Прежде всего следует сказать, что любая фанера – это несколько склеенных между собой листов шпона той или иной породы дерева. Соответственно, особенности березовой фанеры связаны с основными свойствами этой древесины.

Напомним, что береза является наиболее светлой породой среди лиственных деревьев, обладающей желтоватым, реже розоватым оттенком. При этом текстура выражена слабо.

Среди других ее свойств можно выделить следующие моменты:

- обладает средними показателями твердости и прочности;

- легко обрабатывается своими руками и хорошо гнется. Поэтому березовую фанеру применяют в тех случаях, когда нужно выполнить изогнутые детали;

- благодаря наличию дубильных веществ в ее структуре, хорошо окрашивается в солях металлов. По этой причине ее используют для имитации красного дерева и других ценных пород.

На фото – пример использования фанеры в качестве чернового пола

Конечно, помимо достоинств, материал обладает и некоторыми недостатками:

- в отличие от хвойных пород береза склонна к загниванию;

- склонна к короблению, правда, в фанере этот недостаток меньше выражен, так как в процессе изготовления шпона снимается и внутреннее напряжение;

- стоимость выше хвойных пород.

По этим причинам березовую фанеру чаще используют как материал для внутренней отделки помещений, а также для изготовления деревянной мебели. А вот для наружных работ, к примеру, фасадных или кровельных, лучше использовать листы из хвойных пород.

Совет!

Зачастую домашние мастера интересуются у специалистов, какая лучше фанера на пол – из сосны или березы?

Учитывая особенности материалов, лучше отдать предпочтение березовым листам, так как они обладают большей прочностью.

Фанера марки ФК

Виды фанеры из березы

Фанера, выполненная из березы, как, собственно, из любой другой породы, различается следующими параметрами:

- маркировкой, которая определяет уровень ее водостойкости;

- сортом – определяет качество;

- обработкой поверхности;

- размерами листов.

Ниже подробней ознакомимся со всеми разновидностями деревянной фанеры.

Маркировка

В зависимости от типа маркировки, материал делится на следующие типы:

К ее особенностям относятся:

- высокая прочность;

- гибкость;

- сопротивляемость воздействию грибков и микроорганизмов;

- водоустойчивость.

Березовые фанерные листы ФСФ

Совет!

Улучшить характеристики фанеры ФК из березы можно путем ее обработки защитными пропитками.

Сорта

В продаже можно встретить материал следующих сортов:

| Сорт | Особенности |

| III | Может обладать различными дефектами, включая червоточины, сучки и пр. Поэтому применяется для изготовления скрытых черновых конструкций. |

| II | Допускаются незначительные дефекты, которые можно устранить покрывными материалами, без какой-либо дополнительной обработки. |

| I | На поверхности листов могут встречаться единичные сучки диаметром до 8 миллиметров. |

| E | Поверхность лишена любых дефектов, включая сучки. Цена материала этого сорта, соответственно, наиболее высокая. |

Фанерные листы первого сорта

Обратите внимание!

При укладке фанеры на пол в качестве чернового покрытия должна строго соблюдаться инструкция , особенно это касается гидроизоляции и подготовки основания.

От этого зависит долговечность не только чернового, но и финишного покрытия.

Тип обработки

В зависимости от типа обработки, березовая фанера различается на следующие виды:

- нешлифованная – чаще применяется в качестве чернового материала;

Нешлифованные фанерные листы

- шлифованная – отлично подходит для последующего вскрытия лаком;

- ламинированная – не нуждается в дополнительной декоративной отделке, так как имеет финишное покрытие.

Ламинированные фанерные листы

Размеры

Еще одним важным параметром фанеры являются ее размеры. Чаще всего производители выпускают листы следующих размеров:

| Параметры | Значение |

| Толщина | 3-30 мм |

| Ширина | 1,22 – 1,5 м |

| Длина | 1,2 – 1,5м |

Надо сказать, что по предварительному заказу можно приобрести листы и более крупных размеров, однако, в свободной продаже их нет.

Вот, пожалуй, и все основные разновидности фанеры из березы. Ознакомившись с их особенностями, не составит труда подобрать наиболее оптимальный материал для выполнения тех или иных работ.

Вывод

Как мы выяснили, сорт древесины лишь отчасти влияет на характеристики фанеры. Многие же ее параметры зависят от типа клея, использованного при формировании листов, а также способа обработки и пр. Все эти нюансы необходимо учитывать при выборе.

Ознакомиться с дополнительной полезной информацией по обозначенной теме можно из видео в этой статье.

Особенности березовой фанеры

- Характеристики

- Технические нормы

- Какой бывает?

- Области применения

Фанера пользуется огромным спросом при строительстве. Такие листы, изготовленные из березы, имеют свои преимущества. В этой статье рассмотрим конкретнее основные характеристики березовой фанеры.

Характеристики

Береза является самым востребованным материалом при производстве фанеры, так как в отличие от других вариантов имеет следующие достоинства:

- превосходный уровень прочности;

- влагоотталкивающий эффект;

- простота процесса обработки;

- особое декоративное качество текстуры.

Главным критерием при выборе фанеры из березы является ее плотность, которая составляет 700-750 кг/м3, что превышает показатели хвойных аналогов. Благодаря высокой плотности листы березового шпона являются наилучшим вариантом при выполнении многих дизайнерских решений.

Важным показателем при планировании является удельный вес фанерного листа, так как при использовании в строении необходимо будет произвести расчеты предполагаемой нагрузки на будущую основу конструкции. Вес одного листа, а также его плотность зависит от исходного материала, использованного в основе (вариант из березы будет тяжелее хвойного). Тип используемого клея не влияет на плотность фанеры.

Немаловажным показателем является толщина листа фанеры. В случае применения материала для внутренних работ (при отделке стен) используются панели 2-10 мм в толщине.

Фанеру из березы можно применять при любых климатических условиях, так как показатели низких или высоких температур не влияют на свойства исходного материала.

Технические нормы

По ГОСТу березовая фанера делится на пять сортов. Чем выше сортность, тем меньше количество сучков на продукте. Рассмотрим отличие между сортами.

Сорт 1

Допустимые изъяны для данной разновидности:

- булавочные сучки, их должно быть не более трех штук на 1 кв. м;

- здоровые соединенные сучки, не превышающие 15 мм в диаметре и в количестве не более 5 штук на 1 кв. м;

- выпадающие сучки с отверстием, не превышающие 6 мм в диаметре и не более 3 штук на 1 кв. м;

- сомкнутые трещины, не превышающие в длине 20 мм и не более 2 штук на 1 кв. м;

- повреждения краев листа (не более 2 мм в ширине).

Сорт 2

По сравнению с первым типом этот сорт допускает присутствие дефектов в количестве не более 6, к ним можно отнести:

- здоровое изменение цвета, превышающее 5% поверхности фанерного листа;

- нахлестку материала на внешних слоях (не более 100 мм в длине);

- просачивание клеевой основы (не более 2% от общей площади листа);

- выемки, отметины, царапины.

Сорт 3

В отличие от предыдущего вида допустимы следующие изъяны (их должно быть не более 9):

- двойные древесные вставки;

- вырыв составляющих частиц (не более 15% поверхности листа фанеры);

- вытекание клеевой массы (не более 5% от общей площади фанерного листа);

- отверстия от выпадающих сучков, не превышающие 6 мм в диаметре и в количестве не более 10 штук на 1 кв. м;

- расползающиеся трещины до 200 мм в длине и не более 2 мм в ширине.

Сорт 4

Помимо дефектов предыдущего сорта здесь допустимы следующие недостатки без учета количества:

- червоточины, сросшиеся, выпадающие сучки;

- соединенные и расползающиеся трещины;

- вытекание клеевого состава, выемки, царапины;

- вырыв волокнистых частиц, прошлифовка;

- волнистость, ворсистость, рябь.

Кроме вышеперечисленных существует высший сорт Е, который является элитным. На продукции с данной маркировкой недопустимы любые, даже несущественные отклонения.

Производится фанера только из здоровых растений. При этом с мая по сентябрь исходный материал должен обрабатываться специальными влагозащитными средствами. Применяемый материал должен иметь высокий уровень качества.

Какой бывает?

Фанера из березы обладает высокой степенью прочности и многослойной структурой, листы соединяются между собой с применением специальных клеящих средств. Существуют определенные разновидности фанеры.

- ФК – для соединения листов шпона между собой в этом варианте используется карбамидная смола. Такой продукт обладает невысоким влагостойким эффектом и рекомендуется к применению внутри помещений.

- ФКМ – изготавливается данный вид с использованием экологически чистых меламиновых смол, обладает повышенными водоотталкивающими характеристиками. Благодаря своим экологическим качествам такой материал используется при производстве мебели и при внутренней отделке помещений.

- ФСФ – является влагостойким материалом. Склеивание листов шпона в данном варианте проводится с использованием фенольной смолы. Такой продукт используется при проведении наружных отделочных работ.

- Ламинированная – в составе этого вида присутствует лист ФСФ, с двух сторон покрытый особым пленочным материалом. Такую фанеру можно использовать неоднократно. Обычно используется она при строительстве опалубки.

- Бакелизированная – склеивающей основой листов шпона в этом варианте является бакелитовая смола. Такой продукт используется в агрессивных условиях и при проведении монолитных работ.

В зависимости от варианта механической обработки поверхности фанерный лист бывает трех видов: нешлифованный, шлифованный с одной или с двух сторон.

Листы березовой фанеры имеют несколько стандартных размеров, пользующихся наибольшим спросом:

- 1525х1525 мм;

- 2440х1220 мм;

- 2500х1250 мм;

- 1500х3000 мм;

- 3050х1525 мм.

В зависимости от размера фанера имеет разную толщину, которая колеблется от 3 мм до 40 мм.

Области применения

Благодаря высокой прочности березовая фанера находит широкое применение во многих отраслях.

Строительство

Даже с учетом высокой стоимости материал пользуется популярностью при проведении таких строительных и отделочных работ, как:

- сооружение монолитных конструкций;

- установка фанеры в качестве подложки под ламинат при обустройстве пола;

- отделка стен в индивидуальном строительстве.

Машиностроение

Из-за легкости и прочности фанеру из березы применяют при следующих работах:

- изготовление боковых стенок и полов в пассажирских и грузовых автомобилях;

- отделка кузова грузового транспорта;

- использование влагоотталкивающего листа ФСФ в помещениях повышенной влажности.

Авиастроение

Авиационная фанера используется инженерами при проектировании летательных аппаратов.

Самым подходящим вариантом в этом случае является материал из березы, так как он выполнен из шпона высокого качества методом склеивания отдельных листов с применением фенольного клея.

Мебельная промышленность

В данной отрасли березовая фанера нашла широкое применение. С учетом вида материала из нее производят мебель для кухни, для ванных помещений, садовую и дачную продукцию, различные шкафы, столы и многое другое.

Ознакомившись более подробно с основными характеристиками березовой фанеры, потребителю будет легче сделать свой выбор.

Еще больше об особенностях березовой фанеры смотрите в следующем видео.

Березовая фанера: характеристики, преимущества, область применения

В России для изготовления лиственной фанеры преимущественно используют березу. Она практически полностью вытеснила альтернативные варианты: клен, ольху и другие породы лиственной древесины. Причины такой популярности обусловлены характеристиками и преимуществами материала, о которых мы подробно расскажем в этой статье.

Как делают фанеру из березы

Большинство операций автоматизированы, хотя некоторые процессы до сих пор выполняются вручную. Основные этапы производства березовой фанеры:

-

Нарезка бревен на круглопильных станках — получившиеся фрагменты имеют длину фанерных листов.

Гидротермическая обработка — заготовки погружают в специальные емкости с горячей водой. Это необходимо для повышения мягкости древесины — за счет этого удается при лущении шпона не образуются трещины.

Окорка — избавление от коры.

Распиливание обработанных бревен на чурки, которые в дальнейшем применяют для изготовления продольного и поперечного шпона. Впоследствии их чередуют — комбинация продольных и поперечных слоев прочнее, чем однородных.

Лущение шпона — осуществляется на специальном оборудовании: с заготовки срезают тонкий шпон.

Раскрой шпонированной ленты на листы нужного размера.

Сушка. Осуществляется в специальных сушилках — обеспечивается автоматическая поддержка оптимального температурного режима.

Сортировка готовой продукции — принимают во внимание наличие и количество сучков, иных дефектов. Разделение продукции на сорта мы делаем вручную, ошибки исключены.

Завершающий этап изготовления березовой фанеры — нанесение маркировки. Обозначение содержит основную информацию о материале: толщине, марке, сорте.

Почему березовая фанера популярна в строительстве

Для производства фанеры применяют повислую и пушистую березу — в основном эти два вида водятся в России, в Прибалтике и скандинавских странах они представлены в незначительном количестве. Именно из них получается лучшая березовая фанера — имеют меньше сучков, их годовые кольца тоньше. Готовый шпон имеет меньше дефектов.

Березовая фанера прочее хвойной, это основная причина, по которой ее используют в строительной сфере. Другие причины популярности:

- высокая нагрузочная способность — в 2 раза выше, чем у фанерных листов из сосны;

- исключительная стойкость к резким температурным перепадам — без последствий выдерживает критично низкие температуры;

- конструкции из березовой фанеры подходят для эксплуатации в любых климатических условиях.

Березовая фанера востребована в монолитном строительстве, подходит для обшивки стен, потолка, в качестве подложки под напольные покрытия. Из-за красивой текстуры древесины березы фанерные листы из ее используют для отделки интерьера.

Преимущества березовой фанеры

По физико-механическим свойствам фанерные листы превосходят альтернативные варианты. Основные плюсы березовой фанеры:

- Легко гнется, а значит, можно использовать для изготовления изогнутых элементов. Это свойство активно используют в авиа- и судостроении, мебельном производстве.

- Содержит дубильные вещества — без проблем поддается окрашиванию. За счет этого березовую фанеру удобно применять для имитации ценных пород древесины — хорошо тонируется, можно придать практически любой оттенок.

- Повышенная влагостойкость — береза обладает меньшей гигроскопичностью, чем другие породы древесины.

- Сохраняет свойства в температурном диапазоне –40…+50 °С.

- Фанера из березы не склонна к деформации.

- Хорошая стойкость к химическим веществам, фанерные листы экологичны, при использовании клеевых составов без формальдегида годятся для внутренних работ.

Березовую фанеру высших сортов (элитный, первый) ценят за декоративность. Благодаря приятным оттенкам и красивой древесной текстуре материал применяют для отделки интерьеров, им оснащают мебельные фасады.

Характеристики

Различают 5 сортов березовой фанеры: элитный, первый, второй, третий, четвертый. Классификация осуществляется в соответствии с ГОСТ 3916.1-2018. Основные характеристики фанеры березовой:

- Степень влагостойкости: влагостойкая, повышенной влагостойкости.

- Тип обработки: нешлифованная, шлифованная с одной/двух сторон (НШ, Ш1/Ш2, соответственно).

- Плотность березовой фанеры варьируется в пределах от 650 кг/м3 до 750.

- размерам. кг/м3.

- Влажность в соответствии со стандартом может быть от 5 до 10 %.

- Предел прочности от 30 мПа (продольная).

- Минимальный модуль упругости (продольный, статичный) — 7000 МПа.

- Толщина — от 3 до 40 мм.

Минимальная длина березовой фанеры составляет 1200 мм, максимальная — 3660 мм. Допускается выпуск фанерных листов по индивидуальным размерам.

Фанера березовая ФСФ и ФК — различия

Важный показатель — марка фанеры. Определяется типом клеевого состава, который использован для соединения слоев шпона. Наиболее березовая фанера ФСФ и ФК. В ФСФ использованы фенолформальдегидные смолы, которые не токсичны и повышенной влагостойкости, поэтому их применяют для наружных работ. Слои шпона в фанере ФК склеены с помощью карбамидоформальдегидного клея, материал пригоден для отделки помещений внутри.

Основные отличия березовой фанеры ФК от ФСФ:

- меньшая влагостойкость;

- стоит дешевле;

- деформируется при повышенной влажности;

- выпускается преимущественно из лиственных пород древесины;

- экологичность.

Фанера ФСФ обладает повышенной влагостойкостью и прочностью, применяют преимущественно для наружных работ, внутри — для кровельных. Востребована в промышленности, в том числе в машиностроении. Внешне обе марки фанеры схожи, отличить их можно по цвету среза: у ФК он светлый, выглядит как необработанная древесина, у ФСФ значительно темнее.

Вес березовой фанеры

Массу фанерных листов необходимо знать для расчета нагрузки на конструкцию, также влияет на стоимость транспортировки, погрузки/выгрузки. Вес березовой фанеры рассчитывают по формуле:

m=V*P, где V — объем (в кг), P — плотность материала (в кг/м3)

Для расчетов чаще всего плотность березовой фанеры принимают за 700 кг/м3. В свою очередь для определения объема следует воспользоваться формулой:

V= толщина * длина * ширина

Пример расчета массы квадратной фанеры толщиной 5 мм (сторона 1525 мм):

m=1,525*1,525*0,005*700=8,14 кг

Следует учесть, что плотность бакелитовых фанерных листов существенно выше и может доходить до 1190 кг/м3.

Область применения березовой фанеры

Фанерные листы из шпона березы используются в производстве и быту. Основные области применения:

- Строительство. Фанера востребована при обустройстве пола, при выполнении кровельных, отделочных работ (внутри и снаружи). Ламинированные фанерные листы используют для изготовления многоразовой опалубки.

- Машиностроение. Основной вариант применения — обшивка потолка, стен, пола. Трейлеры и рефрижераторы отделывают ламинированной березовой фанерой с сетчатым покрытием, которая обладает повышенной устойчивостью к влаге.

- Мебельное производство. Древесина березы сочетает доступную стоимость с эстетичностью. После тонировки лицевая часть фанеры выглядит не менее презентабельно, чем ценные породы древесины.

- Изготовление стеллажей (для складов, магазинов, логистических центров), рекламных конструкций, в том числе наружных.

- Авиастроение. Для этой цели применяют авиационную фанеру (0,4 мм), которая содержит не менее 3 слоев. Представляет собой лущеный шпон, склеенный с помощью бакелитовой пленки.

- Судостроение (лодки, катера, вельботы и другие малые суда). Для строительства судов применяют ламинированную или бакелизированную фанеру из березы, слои которой помимо бакелитового лака обработаны фенолформальдегидными смолами. Материал отлично переносит продолжительное пребывание в воде (пресной/морской), не набухает, коробление исключено.

Также березовая фанера может применяться в качестве конструкционной, для производства упаковки (например, ящиков для посылок, продовольственных и промышленных товаров).

Заключение

Березовая фанера одна из самых прочных, при выборе материала для разных целей следует учитывать предполагаемую нагрузку, температурный и влажностный режим. При высокой влажности рекомендуем купить ламинированные фанерные листы, для внутренних работ — обычные, шлифованные или нешлифованные. С особым вниманием следует выбирать продукцию для промышленных нужд.

Правила выбора фанеры и технология обшивки ею стен

Деревянная отделка стен – удовольствие не из дешевых. Но решить проблему можно, если выбрать вместо дерева фанеру. Материал по фактуре точно изображает древесину, это уже готовые листы, работу с которым проводить несложно. Поэтому отделка стен фанерой в частных домах – явление нередкое. Хотя городские квартиры ими отделываются тоже.

Преимущества фанеры

К преимуществам фанеры относятся:

- экологичность;

- удобные размеры, форма, что упрощает монтаж листов на стены;

- материал относится к категории шумо-и теплоизоляционных;

- панели хорошо гнутся, что дает возможность сооружать арочные проемы, плавные переходы;

- легко поддается обработке;

- обшивка стен фанерой – процесс несложный, провести можно самостоятельно.

Виды, сорта фанерных листов

Существует несколько сортов фанеры, которые разделяются на пять классов. Лучшая и дорогая – «Е» класс, он же элитный. Именно его и первый сорт используют для внутренней отделки стен дома, квартир. Все остальные сорта – черновой материал. Если есть необходимость обшить стены гаража, нежилого чердака, то не стоит покупать дорогой материал. Добавим, что фанеру 2 и 3 сорта тоже используют для отделки стен, но с дополнительным финишным покрытием: краска, обои, керамическая плитка, прочее.

Касаемо видов, здесь разделение ведется по качественному состоянию поверхности листов. Классификация такая:

- нешлифованная фанера (НШ),

- шлифованная одна сторона (Ш1),

- шлифованная две стороны (Ш2),

- ламинированная.

Три последних вида используют для декоративной отделки стен, в производстве мебели.

Еще один вид классификации фанерных листов, в основе лежит используемый для склеивания шпона клей.

- ФСФ – на фенолформальдегидном клее.

- ФКМ – меламиновом.

- ФК – карбидном.

- ФБА – альбуминоказеиновом.

Два последних обладают меньшей сопротивляемостью влаге, но материалы экологически чистые. Поэтому выбирать надо их, если стоит задача – отделка стен фанерой в доме, квартире.

Отдельно надо сказать о листах бакелитовой фанеры, как о материале с лучшими техническими характеристиками. Это экологически безопасный материал, достаточно дорогой. Он подойдет для проведения работ по внутренней отделке дома.

Посмотрите видео об этом замечательном материале:

Правила монтажа фанерных листов

Монтаж производится на каркас, элементы которого собой представляют обычные деревянные рейки. Размеры выбираются из расчета – будет ли под листы укладываться утеплитель или нет. Если «ДА», то высота реек выбирается с учетом толщины теплоизоляционного материала. Они должны быть на 1 см больше. Хотя данный параметр можно обыграть прямыми подвесами, используемые для установки и крепления каркасных элементов. Если «НЕТ», лучше выбрать рейки по высоте не самыми большими, чтобы не сокращать расстояние между стенами.

Сборка каркаса

Касаемо установки реек, то для этого применяются прямые подвесы, используемые для монтажа гипсокартона. Рейки выставляются вертикально, расстояние между ними определяется размерами фанерных листов. Здесь несколько позиций, распространенные размеры: 1500х1500, 2500х1250, 3000х1500 мм.

К примеру, используется первая позиция, то расстояние должно быть 750 мм – это максимальный показатель, потому что листовой материал должен ложиться минимум на три рейки: одна посередине, две по краям. Еще две рекомендации:

- Два соседних листа должны стыковаться на одной рейке.

- Между листами фанеры оставляется зазор 0,3-0,5 мм на случай теплового расширения материала.

Сначала на стену наносятся вертикальные линии, определяющие места установки элементов каркаса. По ним через каждые 40-60 см монтируются прямые подвесы, закрепляемые к стене саморезами на дюбели. Придется включить в работу перфоратор.

- Устанавливаются две крайние по стене рейки.

- Их выставляют в одной плоскости с помощью нити и уровня.

- Оба элемента сразу крепят к подвесам.

- Между ними натягиваются 3-5 нитей, определяющие плоскость будущей фанерной стены.

- По ним устанавливают промежуточные рейки.

Каркас готов, остается лишь обработать антисептическим составом, предотвращающим образование грибков, плесени.

Несколько слов о теплоизоляционном материале, его монтаже. Чаще всего под фанеру укладывают минеральную вату в матах. Это гигроскопичный материал, поэтому его надо с двух сторон закрыть защитными пленками: к стене пароизоляционной, к фанере гидроизоляционной.

Если стена деревянная, то пароизоляцию полосами набивают к ней с перехлестом 10-15 см. Если стена кирпичная или блочная, то сначала монтируется каркас, затем укладывается пароизоляционный слой, чтобы мембрана сформировала ячейки между рейками. Далее укладывается теплоизоляционный материал, поверх реек набивается гидроизоляционная пленка.

Утеплитель подрезают таким образом, чтобы он вошел между рейками в натяг, плотно прижимаясь к каркасным элементам. Так решается вопрос с отсутствием мостиков холода.

Если стены дома ровные, обрешетку можно устанавливать без подвесов. Рейки крепят прямо к стене саморезами и дюбелями. В этом случае можно воспользоваться прокладкой пароизоляции прямо по стене, которая будет приживаться к поверхности рейками. Чаще всего используют пенофол (вспененный полиэтилен с фольгированной стороной), который собой представляет два в одном: изоляция, утепление.

Установка фанерных панелей

Переходим к завершающей стадии отделки стены фанерными листами – установка самого листового материала. Здесь строгих требований нет. Просто каждый лист укладывается на обрешетку и крепится к ней саморезами: по краям через каждые 15-20 см, посередине через 30-35 см. От края листа до места вкручивания самореза должно выдерживаться расстояние 1,5-2 см. При этом все крепежные изделия должны располагаться на одной линии, поэтому предварительно на фанеру эти линии наносятся. Для увеличения эстетичности облицовки рекомендуется внешние края отверстия под крепеж расширить сверлом диаметром, равным диаметру шляпки самореза. Таким образом последние не будут выступать за пределы отделки.

Если фанера не будет отделываться финишными материалами, то нужно подгонять их размеры и формы строго по месту укладки ровными рядами. Все должно получиться симметрично. Что касается швов между листами. Нельзя их заполнять шпаклевкой, которая под действием температурного расширения фанеры начнет трескаться и отслаиваться. Оптимальный вариант: герметик, декоративные планки (деревянные, металлические). Стыки фанеры у пола закрываются плинтусами, у потолка карнизами. Шляпки саморезов закрываются пластиковыми декоративными колпачками.

Заключение

Сложно в отделке стен дома фанерой – собрать каркас. Все элементы должны располагаться в одной плоскости, определяющей поверхность будущей стены. Поэтому важно проводить данный процесс, не выпуская из рук отвес, строительный уровень. Сами листы монтируются просто. Главное – точно установить их по месту монтажа и закрепить саморезами.

Рекомендуем посмотреть видео: