Бетон — время схватывания и набора прочности

Срок твердения бетона

Подавляющее большинство самодеятельных строителей считают по не совсем понятным причинам, что за окончанием укладки в опалубку либо завершением работ по выравниванию стяжки процесс бетонирования законченным. Между тем, время схватывания бетона значительно больше, чем время на его укладку. Бетонная смесь – живой организм, в котором по окончании укладочных работ происходят сложные и протяженные по времени физико-химические процессы, связанные с превращением раствора в надежную основу строительных конструкций.

Прежде чем производить распалубку и наслаждаться результатами приложенных усилий, нужно создать максимально комфортные условия для созревания и оптимальной гидратации бетона, без которой невозможно достижение требуемой марочной прочности монолита. Строительные нормы и правила содержат выверенные данные, которые приведены в таблицах времени схватывания бетона.

| Температура бетона, С | Срок твердения бетона, сутки | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 14 | 28 | |

| Прочность бетона, % | |||||||||

| 20 | 26 | 31 | 35 | 39 | 43 | 46 | 61 | 77 | |

| 10 | 27 | 35 | 42 | 48 | 51 | 55 | 59 | 75 | 91 |

| 15 | 30 | 39 | 45 | 52 | 55 | 60 | 64 | 81 | 100 |

| 20 | 34 | 43 | 50 | 56 | 60 | 65 | 69 | 87 | – |

| 30 | 39 | 51 | 57 | 64 | 68 | 73 | 76 | 95 | – |

| 40 | 48 | 57 | 64 | 70 | 75 | 80 | 85 | – | – |

| 50 | 49 | 62 | 70 | 78 | 84 | 90 | 95 | – | – |

| 60 | 54 | 68 | 78 | 86 | 92 | 98 | – | – | – |

| 70 | 60 | 73 | 84 | 96 | – | – | – | – | – |

| 80 | 65 | 80 | 92 | – | – | – | – | – | – |

Содержащиеся в официальных таблицах данные, конечно, должны служить ориентиром при самостоятельном обустройстве бетонных или железобетонных конструкций. Но применение таких данных должно происходить в плотной практической привязке к реальным условиям строительства.

Уход за бетоном после заливки: основные цели и методы

Процессы, связанные с проведением мероприятий, которые предшествуют распалубке, содержат несколько технологических приемов. Цель выполнения таких мероприятий одна – создание железобетонной конструкции, максимально соответствующей по своим физико-техническим свойствам параметрам, которые заложены в проект. Основополагающим мероприятием, безусловно, является уход за уложенной бетонной смесью.

Уход заключается в выполнении комплекса мероприятий, которые призваны создать условия, оптимально соответствующие происходящим в смеси физико-химическим преобразованиям, во время набора прочности бетона. Неукоснительное следование предписанным технологией ухода требованиям позволяет:

- свести к минимальным значениям усадочные явления в бетонном составе пластического происхождения;

- обеспечить прочностные и временные значения бетонного сооружения в параметрах, предусмотренных проектом;

- предохранить бетонную смесь от температурных дисфункций;

- препятствовать прелиминарному отвердению уложенной бетонной смеси;

- предохранить сооружение от различного происхождения воздействий механического или химического генеза.

Процедуры ухода за свежеобустроенной железобетонной конструкцией следует начинать непосредственно по окончании укладки смеси и продолжаться до тех пор, пока ей не будет достигнуто 70 % прочности, предусмотренной проектом. Это предусматривается требованиями, изложенными в пункте 2.66 СНиПа 3.03.01. Распалубку можно провести и в более ранние сроки, если это обосновано сложившимися параметрическими обстоятельствами.

После окончания укладки бетонной смеси следует провести осмотр опалубочной конструкции. Цель такого осмотра – выяснение сохранения геометрических параметров, выявление протечек жидкой составляющей смеси и механических повреждений элементов опалубки. С учетом того, сколько времени застывает бетон, точнее сказать – с учетом времени его схватывания, проявившиеся дефекты необходимо устранить. Среднее время, за которое может схватиться свежеуложенная бетонная смесь, составляет около 2-х часов, в зависимости от температурных параметров и марки портландцемента. Конструкцию необходимо предохранять от любого механического воздействия в виде ударов, сотрясений, вибрационных проявлений столько, сколько времени сохнет бетон.

Стадии набора прочности бетонной конструкцией

Бетонная смесь любого состава имеет свойство схватываться и получать необходимые прочностные характеристики при прохождении двух стадий. Соблюдение оптимального соотношения временных, температурных параметров и значений приведенной влажности имеет определяющее значение для получения монолитной конструкции с запланированными свойствами.

Стадийные характеристики процесса заключаются в:

- схватывании бетонного состава. Время предварительного схватывания не велико и составляет ориентировочно 24 часа при средней температуре +20 Со. Начальные процессы схватывания происходят в течение первых двух часов по затворении смеси водой. Окончательное схватывание происходит, как правило, в течение 3–4 часов. Применение специализированных полимерных добавок позволяет, при определенных условиях, период начального схватывания смеси сократить до нескольких десятков минут, но целесообразность такого экстремального метода бывает оправданной по большей части при поточном производстве железобетонных элементов промышленных конструкций;

- отвердевании бетона. Бетон набирает прочность, когда в его массе протекает процесс гидратации, иными словами – удаление воды из бетонной смеси. Часть воды при прохождении этого процесса удаляется при ее испарении, другая часть связывается на молекулярном уровне с составляющими смесь химическими соединениями. Гидратация может происходить при неукоснительном соблюдении температурно-влажностного режима отвердевания. Нарушение условий приводит к сбоям в прохождении физико-химических процессов гидратации и, соответственно, к ухудшению качества железобетонной конструкции.

Зависимость времени набора прочности от марки бетонной смеси

Логически понятно, что применение для приготовления бетонных составов разных марок портландцемента приводит к изменению времени твердения бетона. Чем выше марка портландцемента, тем меньше время для набора прочности требуется смеси. Но при использовании любой марки, будь это марка 300 либо 400, не следует прикладывать к железобетонной конструкции значительные механического характера нагрузки раньше, чем по истечении 28 дней. Хотя время схватывания бетона по таблицам, приведенным в строительных правилах, может быть и меньше. Особенно это касается бетонов, приготовленных с применением портландцемента марки 400.

| Марка цемента | Время твердения различных марок бетона | |||||||

|---|---|---|---|---|---|---|---|---|

| за 14 суток | за 28 суток | |||||||

| 100 | 150 | 100 | 150 | 200 | 250 | 300 | 400 | |

| 300 | 0.65 | 0.6 | 0.75 | 0.65 | 0.55 | 0.5 | 0.4 | – |

| 400 | 0.75 | 0.65 | 0.85 | 0.75 | 0.63 | 0.56 | 0.5 | 0.4 |

| 500 | 0.85 | 0.75 | – | 0.85 | 0.71 | 0.64 | 0.6 | 0.46 |

| 600 | 0.9 | 0.8 | – | 0.95 | 0.75 | 0.68 | 0.63 | 0.5 |

Проектирование, строительство и окончательное обустройство любых построек с применением железобетонных компонентов требует внимательного отношения ко всем стадиям возведения. Но от тщательности изготовления бетонных составляющих, в особенности фундаментов, в значительной степени зависит долговечность и надежность всего сооружения. Соблюдение сроков, за какое время схватываются бетонные смеси и составы, можно с уверенностью назвать основой успеха в любом строительном процессе.

Время схватывания бетона: данные таблицы

После заливки бетона при формировании фундамента необходимо выждать определенное время, чтобы смесь застыла, и только после этого продолжать строительные работы. По сути, это химический процесс. В среднем бетон набирает прочность за временной промежуток от 1 до 28 суток. На процесс застывания раствора воздействуют внешние факторы, такие как температура воздуха, влажность. Время схватывания бетона зависит и от его марки, а также от толщины.

Как происходит процесс застывания?

Бетона начинает схватываться уже сразу после его заливки в опалубку. На длительность данного процесса наибольшее воздействие оказывает температурный режим. Если температура окружающей среды находится в пределах 20 градусов, на схватывание бетона уйдет приблизительно час. Процесс не происходит моментально. Поэтому, чтобы смесь затвердела полностью, может понадобиться и пару месяцев.

Крепость бетона

Основной характеристикой каждой бетонной смеси является крепость на сжатие. Данный параметр имеет тесную связь с маркой бетона. Как правило, раствор набирает требуемую крепость примерно за месяц. Как уже было отмечено, время зависит от марки бетона. Это вынуждает строителей томиться в долгом ожидании. Однако это необходимая мера, поскольку от нее зависит прочность всей конструкции.

Наибольшая активность в наборе крепости бетона наблюдается в первые несколько дней. Примерно за неделю раствор набирает приблизительно 60% крепости, которая отмечена в марке. Полностью затвердеет бетон примерно за 28 дней. Бывали случаи, когда рабочие с целью сэкономить время загружали конструкцию раньше. Это значительно снижало ее надежность, а также способствовало повышенному уровню опасности для людей, которые в дальнейшем находились в сооружении. Что касается разборки опалубки, не рекомендуется проводить такие работы не раньше, чем спустя 8 суток после заливки бетонной смеси.

Условия для качественного застывания

Основными условиями для качественного затвердевания бетона являются:

- температура выше нуля (оптимальный показатель − 18−22 градусов);

- влажность воздуха от 90% и выше.

Если данные условия не созданы, необходимо обеспечить их искусственным способом. Оптимальным вариантом является использование увлажненного песка, специальной камеры или опилок. Находясь во влажной среде, качество и скорость застывания бетона будут выше. Если оставить раствор застывать на открытом воздухе, иначе существует риск испарения из него влаги. Это приведет к снижению прочности.

Преждевременное высыхание не самым лучшим образом сказывается на затвердевании бетона. Все дело в том, что все зерна смеси не способны быстро вступить с жидкой средой в реакцию. Поэтому рекомендуют использовать пленки из полиэтилена, чтобы создать препятствие для испарения влаги.

Стадии застывания

Застывание бетона происходит в два основных этапа:

- Схватывание.

- Твердение.

Чтобы разобраться более подробно, стоит описать особенности обоих процессов.

Схватывается бетон за короткое время. Приблизительно сутки необходимо, чтобы это произошло. Хотя, многое зависит от температуры воздуха. Если данный показатель составляет 20 градусов, бетонная смесь схватывается уже спустя 2 часа после заливки. Что касается окончательного схватывания, оно происходит через 3 часа. Если использовать специальные добавки, время можно уменьшить.

На схватывание бетона влияет его марка:

- М200 – до 2,5 часов;

- М300 – до 2 часов (минимум 1,5 часа);

- М400 – до 2 часов (минимум 1 час).

Стадия твердения по-другому называется процессом гидратации. Он происходит в период высыхания бетонной смеси. Другими словами, осуществляется испарение воды из раствора. Если это происходит быстрее, чем требуется, гидратация прекращается. Это снижает качество и прочность бетона. Оптимальным промежутком времени для твердения является 1,5−2 недели.

Так, бетон М200 затвердевает за 14−28 суток, М400 − 7−14 суток.

Чтобы наглядно представить время схватывания бетона, таблица ниже.

Время застывания, сутки

Из таблицы видно, как температура воздействует на застывание бетона. Данные представлены при условии оптимального уровня влажности.

Отрицательные температуры

Зимой заливка фундамента осуществляется с учетом обеспечения требуемой тепло- и гидроизоляции бетонной смеси. Стоит отметить, что при отрицательных температурах гидротация проходит медленнее, чем при положительных. Таким образом, ниже и набор прочности раствора. Если рассматривать средний показатель, длительность набора прочности увеличивается не менее, чем в 5 раз, сравнивая с аналогичным показателем при 20˚С.

Температура выше +30˚С

Если температура высокая, схватывание происходит значительно быстрее. Однако слишком быстрое затвердевание может негативным образом отразиться на качестве бетона. Как было сказано выше, практически моментально испарение жидкости из раствора приводит к утрате прочности конструкции. Если температура превышает 30˚С, бетон схватывается уже спустя час после его приготовления.

Влажность

Кроме температурного режима, на время застывания бетона оказывает воздействие и влажность воздуха. При повышенном показателе набор прочности нарушается. Но полное отсутствие влажности также отрицательно сказывается на данном процессе. В последнем случае он просто останавливается. В случае максимального уровня влажности и высоких температур бетон набирает прочность в разы быстрее. Если высокие температуры сочетаются с минимальной влажностью, смесь пересохнет. Таким образом, необходимо обеспечить бетону оптимальные условия для застывания. Если наблюдается недостаток влажности, конструкцию периодически смачивают водой. Это позволяет в летнее время, когда температурный показатель достаточно высок, обеспечить качественное затвердевание бетонного раствора.

Специальные добавки

Бетон сможет набрать прочность в разы быстрее, если использовать специальные добавки. Вспомогательные компоненты применяются в случае, когда время не позволяет ждать. Специальные добавки вносятся в раствор в процесс его приготовления. Таким образом, вещества как бы действуют изнутри, позволяют компонентам смеси схватываться быстрее.

В итоге действия специальных добавок бетон может затвердеть уже спустя неделю поле заливки. Правда, существует определенное условие для получения подобного результата. Процедура должна проводиться в летние месяцы, когда температура воздуха находится на высоких отметках. В случае холодного времени года рекомендуется использовать морозоустойчивые добавки. Они позволяют поддерживать в растворе положительную температуру и не дают перемерзнуть жидкости, находящейся в растворе.

Для холодного времени года используется также такой способ, как электропрогрев. При условии положительных температур бетон с помощью такого метода может застыть уже через 3 или 8 часов. Далее он самостоятельно наберет необходимую прочность. Требуемые показатели определяются в соответствии с составленным проектом строительства.

Стоит отметить, что значение прочности может различаться, что зависит от используемых материалов. К примеру, если сооружать здание из легких материалов, в наивысшей прочности фундамента отсутствует необходимость. В случае использования кирпича для возведения стен, прочностные характеристики бетона для основания повышаются. Необходимо помнить, что прочность является самым главным показателем для бетонной смеси.

Итак, процесс затвердевания происходит в первые часы, когда соединяются цемент и вода. Время высыхания бетона тесно связано с различными факторами. К таковым можно отнести влажность, температуру, состав раствора. При точном соблюдении всех условий, необходимых для набора прочности смеси бетонная конструкция получится надежной. В идеале стоит выждать 28 дней, после чего продолжить строительство.

Сколько сохнет бетон в разных условиях: разбираемся в нормативах

От того сколько сохнет бетон, зависит его будущая долговечность и качество. Затвердевая, он не только принимает необходимую форму, но и набирает для дальнейшего строительства прочность. Поэтому важно знать временные рамки и обстоятельства при которых происходит его твердение.

От чего зависит время сушки бетона

Застывание бетона и превращение его в полноценный искусственный камень представляет собой сложный процесс, в течении которого из него не только испарятся вся излишняя влага, но и композит составляющих превращается в гидраты кальция. Сие длительное действие условно делится на два этапа, которые важно различать.

Схватывание

Это потеря пластичности и подвижности смеси, без которой полноценная укладка невозможна:

- Поэтому бетон готовят небольшими порциями и работают с ним очень быстро, ведь плохо промешанный или застывший слоями раствор ничего хорошего в будущем не принесет.

- Также по этой причине готовую смесь транспортируют в специальных смесителях в состоянии постоянного перемешивания, а после занимаются оперативным его запалубливанием.

- Обычно, схватывание наступает от 45 до 60 минут. Но в условиях высокой температуры и влажности окружающей среды, этот процесс может сократиться вдвое.

- Холода же оказывают на схватывание ровно противоположный эффект.

На заметку: В зимнее время бетон сам практически не застывает. Для этого добавляют специальные пластификаторы и организовывают подогрев смеси в опалубке.

Полное затвердевание

Затвердеванием называют конечный этап превращения смеси в искусственный камень, его кристаллизацию. Оно характеризуется марочным набором прочностью и жесткостью. Согласно технической документации для бетона любого вида оно наступает по истечении 28 суток.

Внимание! Именно поэтому, ориентируются всегда на результаты испытаний образцов именно в этом возрасте, а не более ранним. Хотя выяснено, что по истечении двух недель бетон набирает примерно 70% прочности от проектной. Однако как именно пойдет этот процесс в конкретном случае, зависит от многих факторов в совокупности.

На эти два этапа застывания бетона имеют прямое влияние следующие факторы, такие как:

- температура и влажность – чем они выше, тем быстрее произойдёт схватывание;

- активность при пропаривании цемента;

- качество заполнителей;

- однородность смеси;

- плотность раствора;

- водоцементное отношение.

Чем чревато нарушение сроков выдержки

Что же может случиться, если время застывания бетона не было выдержанно? На этот вопрос нет однозначного ответа.

Но из личного опыта многих строителей и работников лабораторий, выявлены конкретные проблемы, с которыми можно столкнуться в дальнейшем при нарушении технологии выдержки бетона:

- Трещинообразование. Да, это банально, но никуда от такого неприятного обстоятельства не деться. Если трещины не сквозные, и специалисты после проведенных тестов на качество рекомендуют провести глубокий ремонт и пользоваться конструкцией, то можно считать, что был сорван джек-пот.

Куда хуже, когда фундамент уже построенного и эксплуатирующегося дома, дает основательный излом по всей высоте. Касается это и других конструкций — к примеру, стен или перекрытий. Застывание пенобетона очень часто сопровождается образованием трещин в уже сформированной кладке.

- Деформации различного типа: изломы, вмятины, сколы. Они могут появляться, если случилась преждевременная распалубка изделия, а сам бетон еще «сыроват». Что делать? Отложить снятие опалубки еще на какое-то время. Если это невозможно – проводить все операции как можно легче и проще без резких движений и ударов.

- Порча отделки, например, на пенобетонных стенах, возведенных из невыдержанных блоков. Это приводит к осыпанию штукатурки. Еще один пример – отслаивание кафеля от бетонной стяжки, на которую стали производить кладочные работы на ранних сроках схватывания.

Чтобы таких неприятных моментов не происходило, необходимо точно знать сколько времени застывает бетон. Можно, конечно, положиться на опыт бывалых строителей, но лучше перестраховаться и произвести самостоятельные расчеты.

Определение времени застывания и конечной прочности бетона

Узнать сколько застывает бетон можно самостоятельно, применив всего одну математическую формулу: Rb(n) = M*(lg(n)/lg(28)),

- M – проектная прочность бетона;

- n – количество дней;

- Rb(n) – прочность на n-нное количество дней.

Внимание! В расчёт не берутся первые три дня заливки, так как считается что стабильный набор прочности можно определить, начиная с 3-х суточного возраста.

Проверять на прочность бетон, время застывания его соответственно, можно путем испытания образцов разрушающим и неразрушающим методом. Оба этих метода являются ГОСТовскими, однако, больше «доверия» все-таки вызывает «раздавливание» кубиков на прессе. Результат считается верным по проверке трех образцов одной партии бетона.

Видео в этой статье более наглядно расскажет, как определяется быстро и просто скорость застывания бетона.

Можно ли ускорить процесс твердения бетона

Стройка – это всегда быстро, делать нужно все «вчерашним» днем. Во многих случаях, «не молниеносные» сроки застывания бетона не вписываются в грандиозные планы застройщиков. Сразу встает волнующий вопрос как ускорить застывание бетона, и при этом не потерять в его качестве.

На сегодня существует масса присадок и прочих ускорителей, дозируемых в смесь. При этом подобные добавки еще могут прочности и морозостойкости добавить. Главное — «прислушиваться» к тому, о чем «говорит» инструкция на упаковке от производителя.

Также можно получить быстросохнущий бетон, используя быстротвердеющий цемент. Но, это дорого, и во многих случаях цена такого куба не оправдывает вложения.

Внимание! Для каждого типа бетона разработчики рады предложить особенную добавку. Но, будьте бдительны: для ячеистых бетонов, особенно для пенобетона, пока специализированных присадок нет. Альтернатива – да, но не более. Это связано с тем, что не каждая пена может выдержать действие добавки, и неминуем распад ее структуры. Как результат: усадка, потеря объема, и качества.

Когда же стройка ведется своими руками, ведомая огромным желанием еще и сэкономить, то использование пластификаторов встает под большой вопрос. И тут просыпается пытливость, жаждущая знать, как быстро застывает бетон при использовании подручных средств.

Есть несколько вариантов:

- использование подогретой воды, но не кипятка, для затворения бетона;

- не экономить на цементе, брать хороший с 1 группой активности при пропаривании;

- укутывать опалубку не только пленкой, но и техническим войлоком;

- если площадь заливки небольшая и есть возможность устроить «паровую», то почему бы и нет – закрытое пространство, подогретый воздух и ведра с водой.

При сушке в естественных условиях в летний период, также важно создать хороший влажностный режим. Но тогда застынет ли бетон в воде, ведь ее избыток чреват плохим качеством?

Ответ прост и однозначен – да, затвердевание произойдет. Также он не растрескается, если постоянно и обильно поливать запалубленный бетон водой. Это даже рекомендуется и активно практикуется.

Интересный факт! Для проверки прочности и активности цемента в 28-суточном возрасте, делаются стандартные для этого испытания: образцы-балочки выдерживаются все это время в емкости с водой. Конечно же, они туда помещаются уже после схватывания в естественных условиях. Только такие обстоятельства выдерживания цементных балочек считаются истинными верными. Это связано с тем, что при наборе прочности цементу необходима влага, особенно на протяжении первых 28 суток.

Так чем же отличается обычный бетон, изготовленный на том же вяжущем?

Только точно узнав, сколько сохнет бетон, и выдержав его необходимое время, можно добиться высокого качества и быть уверенным в том, что дом точно не рухнет по той причине, что когда-то всё было сделано «на глазок».

Сколько сохнет бетон – за какое время схватывается и застывает бетон

Стадии высыхания бетонного раствора

Отверждение раствора происходит за счет гидратации, то есть реакции, которая после заливки начинает протекать между водой и связующими компонентами смеси. Суть химического процесса — превращение составляющих бетона в гидросиликат кальция, который после окончательного высыхания образует монолитную основу с высокими прочностными параметрами.

Для определения времени полного застывания бетона важно понимать, что все реакции, протекающие в составе, условно делятся на две стадии:

- Отверждение: включает кристаллизацию раствора с фирменным набором жесткости и прочности. Время застывания зависит от погодных условий, пропорций и качества компонентов раствора.

- Затвердевание — происходит примерно через час после смешивания. За это время элементы раствора вступают в реакцию, а сама смесь начинает терять свои подвижные и пластические свойства.

Сколько времени схватывается бетон

Фаза схватывания раствора непродолжительна. В среднем для наиболее популярных марок (М200, М300) он не превышает 1 часа при температуре + 20 ° С. Если температура ниже, сроки увеличиваются до 4-5 часов, а в случае тепла спаривание может длиться не более 20-30 минут.

Строителям нужно учитывать время застывания бетона, так как готовый раствор очень быстро теряет пластичность. Чтобы избежать возможных проблем в будущем, приготовленную смесь используют сразу после смешивания. Часто его доставляют на строительную площадку в готовом виде в специальных бетономешалках, перемешивание которых не прекращается даже во время транспортировки.

Обзор вяжущих веществ

Продолжительность высыхания бетона зависит от химического состава и свойств основных компонентов раствора.

По типу вяжущих все бетоны делятся на следующие группы:

- Конкретный. Самые популярные используются для изготовления любых несущих и ответственных конструкций.

- Силикат. Во время химической реакции в автоклавах связующее на основе диоксида кремния обеспечивает надежную адгезию зерен наполнителя. Это снижает затраты без ущерба для прочности.

- Мальта. Они изготовлены из натурального гипса с армирующими добавками. Они отличаются низким энергопотреблением и привлекательным внешним видом, хорошо зарекомендовали себя при внутренней отделке помещений.

- Асфальт. Битум используется в качестве растворителя вместо воды. Область применения: мощение дорог и аэропортов, плоские крыши, гидротехнические сооружения.

- Щелочно-шлаковый. Они состоят из измельченного шлака, смешанного с щелочными растворами. В строительстве они пока не получили широкого распространения.

- Полимербетон. В его основе — смесь цемента и водорастворимых смол или латексов. Их используют как отделочные и облицовочные, гидроизоляционные и защитные материалы.

Вне зависимости от того, как долго сохнет бетон, во всех случаях в ходе физико-химических процессов с участием вяжущего и растворителя образуются новые вещества (гидросиликаты кальция) и структура (камнеобразное твердое тело).

Производство работ и основные требования к бетону в зимний период.

важно, чтобы бетон, уложенный зимой, затвердел и набрал прочность в ту же зиму. Усилия должно хватить на разборку, частичную или даже полную загрузку здания.

В любом случае бетон не должен замерзать до тех пор, пока он не достигнет хотя бы половины расчетной прочности. Даже при использовании быстротвердеющих материалов время затвердевания в жарких условиях должно быть не менее 2–3 суток, при использовании обычного бетона — от 5 до 7 суток.

Процессы отвердевания

Отверждение — более длительный процесс, который занимает в среднем до 28 дней. Сразу после схватывания раствор еще мягкий, но уже становится неподвижным. Постепенно он кристаллизуется и приобретает необходимые показатели твердости. Прирост силы определяется по графику или по формуле:

Rn = R28 (lgn / lg28), где:

- R28 — торговая марка строительных материалов.

- Rn — прочность раствора;

- n — время, прошедшее после заливки смеси (в днях);

Параметры прочности определяют только с третьего дня после смешивания. Чтобы узнать, как долго застывает бетон, особое внимание уделяют 7-м и 28-м дням. В среднем через 14 суток заполнения Rn достигает 70%.

Негативное влияние низких температур.

Как показывает практика, замораживание бетона на ранней стадии значительно снижает его надежность в будущем. Замораживание воды в свежем растворе нарушает связь между цементным камнем и заполнителем, а также адгезию к арматуре в железобетонных конструкциях.

Чем позже замораживается бетон, тем выше его прочность. Чтобы бетон приобрел желаемые характеристики, зимой необходимо следить за тем, чтобы он затвердел в теплых и влажных условиях в течение всего необходимого периода.

Зависимость застывания от факторов внешней среды

Есть много факторов, которые могут повлиять на скорость схватывания смеси. Наиболее важными из них являются температура воздуха, уровень влажности и тип используемого бетона.

Нормативные документы, регламентирующие набор прочности бетона

Основным документом, устанавливающим правила проверки прочности бетона, определяющим сроки и условия твердения, является ГОСТ 18105-2010 «Бетон. Правила контроля и оценки силы ». Кроме того, бетонные работы регламентируются ГОСТ 26633-2012 «Бетон тяжелый и мелкозернистый».

В промышленном строительстве процесс твердения бетона может регулироваться локальными правовыми актами, например, правилами производства работ.

Методы ускорения твердения бетона

Есть несколько методов, обычно используемых для увеличения прочности бетона:

- Влажная термообработка или ТВО. Тепловлажная обработка проводится в паровых камерах колодезного типа, глубина которых составляет 2 метра. Необходимо обеспечить в камере атмосферу насыщенного водяного пара и поддерживать температуру 90-100 ° С. Процесс обработки бетона в камере продолжается 12-15 часов.

Режимы термовлажностной обработки:

- снижение температуры со скоростью 30-40 ° С / ч.

- выдержка (2-3 часа);

- повышение температуры со скоростью 25-30 ° С / ч;

- изотермический нагрев (t = 80-90 ° С), продолжительность: 6-8 часов;

После того, как бетон прошел ТВО, он приобретает прочность 70-100% от бетона с твердостью 28 дней.

- Электрическое отопление. Этот метод выполняется с использованием переменного электрического тока, он основан на преобразовании электрической энергии в тепловую. Температура бетона повышается, за счет этого ускоряется процесс твердения. Есть два способа нагрева:

- нагреть изделие от внешних источников. Это могут быть инфракрасные излучатели или электронагреватели.

- внутренний нагрев, который происходит за счет тепла, выделяемого при прохождении тока через бетон;

Важно! Изделия необходимо накрыть пароизоляционной пленкой. Это поможет предотвратить испарение воды.

- Контактное отопление. Бетонное изделие помещается в обогреваемую опалубку или форму. Изделие покрыто пленкой для предотвращения испарения.

- Введение добавок, ускоряющих процесс полимеризации. Ускорители твердения имеют большое влияние на скорость твердения бетона в течение первых суток твердения бетона; со временем их действие ослабевает. В состоянии 28 суток прочность бетона с добавками и без них становится одинаковой, что хорошо видно из графика прироста прочности бетона:

Температура

Оптимальной температурой высыхания раствора считается +20… + 22 ° С. Чем она выше, тем быстрее смесь схватывается и затвердевает. Если термометр термометра показывает 0 ° C или ниже, гидратация прекращается. В такой ситуации строителям приходится использовать искусственные методы затвердевания, такие как добавление поташа или включение тепловых пушек. В случае сильного нагрева необходимо увеличить влажность бетона, иначе произойдет быстрое испарение влаги из смеси и, как следствие, химическая реакция не начнется.

Чтобы понять, сколько сохнет бетонная стяжка на открытом воздухе при разной температуре, сверьтесь с таблицей.

| Температура раствора, ° С | Время отверждения, дни | ||||

| 3 | 5 | 7 | 14 | 28 год | |

| пятьдесят | 70 | 84 | 95 | – | – |

| 40 | 64 | 75 | 85 | – | – |

| 30 | 57 год | 68 | 76 | 95 | – |

| ветры | пятьдесят | 60 | 69 | 87 | – |

| 10 | 42 | 51 | 59 | 75 | 91 |

| 31 год | 39 | 46 | 61 | 77 |

Определяющие факторы

Помимо установленного среднего времени затвердевания бетонной смеси, на время затвердевания влияют:

- Влажность воздуха. Процесс отверждения — это химическая реакция между связующим и водой. В результате, как только жидкость в теле конструкции вытечет, это действие прекратится. Чтобы избежать обезвоживания и растрескивания объема бетона, необходимо создать условия достаточной влажности не менее 75%.

- Комнатная температура. Поскольку в реакции участвует вода, необходимо не допускать ее замерзания в холодное время года. В процессе затвердевания от конструкции выделяется тепло, при высокой температуре взаимодействие компонентов происходит намного быстрее.

- Тип вяжущего и количество воды в растворе также определяют, насколько бетон должен высохнуть. Гипсовый порошок с достаточным количеством жидкости через пару часов приобретает твердую структуру, портландцементу нужно около 12-16, в зависимости от перечисленных условий.

- Толщина конструкции влияет на общее твердение раствора.

Эти факторы необходимо учитывать при проектировании строительных работ, где используется бетон. Насколько сохнет конструкция, зависит от окружающей среды и правильного ухода за уложенным объемом.

Влажность

Степень влажности воздуха напрямую влияет на процессы гидратации. Если этот показатель слишком низкий, затвердевание замедляется, если высокое — ускоряется. Для нормального высыхания смеси требуется влажность в пределах от 80 до 100%. При невысокой влажности обеспечить ее повышение можно за счет увлажненных опилок или песка, которыми покрывают застывший раствор.

Стадии и сроки твердения

При возведении ответственных конструкций часто применяется классическое цементное вяжущее. В процессе его полимеризации выделяют две фазы: схватывание и полное затвердевание.

Укладка цементного раствора. Готовая смесь быстро теряет пластичность, поэтому ее заливка, уплотнение и выравнивание поверхности производятся оперативно. Во избежание преждевременной потери подвижности транспортировка жидкого раствора осуществляется в бетономешалках, автобетоносмесителях или бетономешалках, где перемешивание даже не прекращается в пути. Время схватывания зависит от качества исходного цемента. Для бетона марки М200 он составляет от 2 до 2,5 часов, а для М300 от 1,5 до 2 часов.

Задержки и прерывания процесса приводят к серьезным проблемам на этапе эксплуатации. В тех местах, где недостаточно перемешанные слои бетона промерзают неравномерно, появляются мостики холода, по которым тепло уходит из помещения, снижая энергоэффективность здания. При планировании времени доставки и заливки необходимо точно знать, насколько твердо затвердевает бетон.

Время схватывания бетона в зависимости от температуры окружающей среды указано в таблице:

| Температура, ° C | Среднее время схватывания, час |

| с 6 до 24 | |

| +20 | от 2 до 4 |

| +30 | 1 к 3 |

Экспериментальным путем было установлено, что в жару бетон начинает застывать через 15 минут, в нормальных условиях процесс занимает несколько часов, в холодную погоду на улице твердение значительно замедляется, а при отрицательных температурах полностью прекращается. Для полного застывания зимой в бетонные смеси вводят специальные морозостойкие добавки или нагревают опалубку.

Окончательное отвердение конструкции

После схватывания затирки она неподвижна, но остается мягкой. В таком виде уже невозможно перераспределить по форме или опалубке, бетон полностью кристаллизуется, приобретает заданные параметры жесткости.

Конструкция затвердеет и приобретет полную прочность за 28 дней при температуре около +20 ° C и влажности 70%. На изделия повышенной сложности из тяжелого бетона М400 уйдет от 45 до 60 дней.

Бетонные работы в жаркий летний период подразумевают обязательный уход за поверхностью, которая при неравномерном высыхании образует корку и трещины. Бетонирование лучше начинать с начала весны или поздней осени, когда среднесуточная температура не превышает +20 ° С, а влажность воздуха выше 75%. В таких условиях смесь без усилий сохнет равномерно.

По результатам лабораторных исследований установлено среднее время высыхания:

- В течение первых трех дней бетонная смесь приобретает прочность до 30%, соответствующую марке используемого цемента. Важно соблюдать требуемые параметры влажности (не менее 75%) и температуры воздуха (не менее + 15 ° C).

- За время от 7 до 14 дней бетонная конструкция приобретает твердость, достаточную, чтобы выдержать вес тела человека, и около 80% других заявленных характеристик.

- 28 дней — это период, который гарантирует окончательное схватывание уложенного сопротивления и дает возможность подвергнуть бетонную конструкцию нагрузке, какой бы интенсивной она ни была.

- Через 90 дней искусственный камень улучшит свои свойства еще на 20%. Эта способность улучшать характеристики с течением времени отличает бетон от других материалов.

Прочность и жесткость конструкции зависят от выдержки времени высыхания, которое сопровождается не только испарением воды из раствора, но и химическим упрочнением компонентов.

Теория полимеризации цементного раствора

На самом деле этот процесс многоступенчатый. В него входит как набор прочности, так и сама сушка.

Давайте подробнее рассмотрим эти этапы:

- При температуре ниже 10 ° С есть риск, что материал никогда не приобретет проектную прочность, поэтому для работы зимой необходимо использовать специальные антифризы.

- Затвердевание бетона и других цементных растворов начинается с так называемого схватывания. В этом случае вещество в опалубке вступает в первичную реакцию с водой, за счет чего начинает приобретать определенную структуру и механическую прочность.

- Время схватывания зависит от многих факторов. Если взять за стандарт температуру воздуха 20С, то для раствора М200 процесс начинается примерно через два часа после заливки и длится примерно полтора часа.

- После схватывания бетон затвердевает. Здесь большая часть цементных гранул реагирует с водой (по этой причине процесс иногда называют гидратацией цемента). Оптимальные условия для увлажнения — влажность воздуха около 75% и температура от 15 до 20С.

Прочность готовой конструкции и скорость отверждения раствора взаимосвязаны. Если состав слишком быстро теряет воду, не весь бетон успеет прореагировать, а внутри конструкции образуются очаги низкой плотности, которые могут стать источником трещин и других дефектов.

В идеале для полного отверждения раствору требуется 28 дней. Однако, если к конструкции не предъявляются слишком жесткие требования по несущей способности, можно приступить к эксплуатации уже через три-четыре дня после оплаты.

Время высыхания в помещении и на улице

Воздух в помещении отличается равномерностью прогрева, что позволяет произвести достаточно точный расчет времени высыхания. Для аналогичного расчета, в случае отверждения на открытом воздухе в течение 24 часов, следует проводить серию измерений температуры с интервалом в несколько часов.

Время схватывания бетона в зависимости от температуры

Каким образом бетон набирает прочность

Набор прочности происходит при химической реакции цемента с водой, который называется гидратация. После заливки бетонной смеси гидратация проходит в два этапа. В самом начале происходит схватывание, которое обычно продолжается около 24 часов. После схватывания начинается твердение смеси. Затвердевание — длительный процесс, который может продолжаться на протяжении 12-36 месяцев. Основную прочность бетон набирает в течение первых 28 дней (при оптимальных показателях окружающей среды).

Чтобы гидратация бетона прошла успешно, необходимо правильно подготовить смесь. Требуется в нужных пропорциях совместить воду, цемент, песок и щебень. При строительстве нужно учитывать, что существуют факторы, влияющие на скорость застывания смеси. Условия окружающей среды могут как ускорить, так и замедлить застывание.

Стадии набора прочности бетонной конструкцией

Бетонная смесь любого состава имеет свойство схватываться и получать необходимые прочностные характеристики при прохождении двух стадий. Соблюдение оптимального соотношения временных, температурных параметров и значений приведенной влажности имеет определяющее значение для получения монолитной конструкции с запланированными свойствами.

Стадийные характеристики процесса заключаются в:

- схватывании бетонного состава. Время предварительного схватывания не велико и составляет ориентировочно 24 часа при средней температуре +20 Со. Начальные процессы схватывания происходят в течение первых двух часов по затворении смеси водой. Окончательное схватывание происходит, как правило, в течение 3–4 часов. Применение специализированных полимерных добавок позволяет, при определенных условиях, период начального схватывания смеси сократить до нескольких десятков минут, но целесообразность такого экстремального метода бывает оправданной по большей части при поточном производстве железобетонных элементов промышленных конструкций;

- отвердевании бетона. Бетон набирает прочность, когда в его массе протекает процесс гидратации, иными словами – удаление воды из бетонной смеси. Часть воды при прохождении этого процесса удаляется при ее испарении, другая часть связывается на молекулярном уровне с составляющими смесь химическими соединениями. Гидратация может происходить при неукоснительном соблюдении температурно-влажностного режима отвердевания. Нарушение условий приводит к сбоям в прохождении физико-химических процессов гидратации и, соответственно, к ухудшению качества железобетонной конструкции.

Какие факторы влияют на застывание

Среди основных факторов выделяют:

- температурные условия;

- марку используемого цемента;

- уровень влажности.

Затвердевание в неблагоприятных условиях может привести к появлению трещин при нагрузке Источник 1beton.info

Чем выше температура на улице или в помещении, тем быстрее смесь набирает свою прочность. При падении температуры ниже 0 градусов процесс гидратации приостанавливается. Многими строителями оптимальной для заливки бетона считается температура от 18 до 22 градусов.

Марка бетона обозначается буквой М. Значение марки может варьироваться от 50 до 800. Чем выше показатель, тем прочнее считается бетон и тем меньше ему требуется времени для застывания. Несмотря на то, что более высокие марки затвердевают быстрее, их все равно рекомендуется выдерживать не менее 4 недель, перед тем как давать нагрузку.

Уровень влажности окружающей среды напрямую влияет на процесс гидратации. При очень низкой влажности затвердевание замедляется. При очень высокой влажности — ускоряется. Нормальный набор прочности бетона проходит при влажности около 80-100%.

График набора прочности

График затвердевания создан на основе замеров крепости бетона на разных этапах затвердевания и при разных условиях окружающей среды.

График набора прочности Источник aquagroup.ru

При помощи изучения графика набора прочности бетона можно понять, как будет проходить затвердевание залитой конструкции при той или иной температуре.

Для нормального затвердевания должны быть созданы или подобраны оптимальные окружающие условия. Рекомендуется выполнять работы по заливки фундамента и создании других бетонных конструкций в летний период времени.

Если заливка осуществляется зимой, то потребуется искусственно создать благоприятные условия за счет использования тепляков, гидроизоляции и тепловых пушек. Стоит отметить, что заливка в зимний период времени с соблюдением всех технологий по цене обходится гораздо дороже, чем аналогичная процедура в летний период.

Смотрите также: Каталог популярных проектов железобетонных домов и из пенобетона – от строительных компаний, представленных на выставке домов «Малоэтажная Страна».

Что влияет на сроки твердения бетонной массы.

Температурно-влажностный режим играет огромную роль в процессе схватывания и отверждения бетона. В жаркие дни поверхность монолита смачивают водой, чтобы цементному порошку хватило жидкой составляющей для полноценного завершения химических реакций. В таких условиях схватывание камня происходит гораздо быстрее, чем при низких температурах. Следует принимать во внимание тот факт, что минусовые значения и недостача воды способны даже остановить застывание растворной массы.

Лабораторные исследования показали, что оптимальной температурой окружающего воздуха для начала и продолжения процесса твердения бетона является 20-30 градусов. При этом влажность на его поверхности должна составлять не менее 90 процентов, что достигается путем полива и накрытия глыбы полиэтиленовой пленкой или рубероидом. Описанные условия позволят камню набрать 70-типроцентную прочность в течение первых пяти-семи дней после заливки опалубки. Марочные же показатели достигаются через две-четыре недели.

Скорость твердения бетона в зависимости от температуры.

Конечно же, лабораторные условия перенести в реальность не представляется возможным. На открытых площадках температура и влажность постоянно меняются в зависимости от:

- времени суток;

- сезонных изменений;

- климатических особенностей;

- наличия атмосферных осадков и т.д.

Фактически, набор бетоном прочности на сжатие происходит намного дольше 28 суток, но последующий процесс твердения продвигается настолько медленно по сравнению с первой семидневкой, что после четырех недель его в большинстве случаев не принимают во внимание. Хотя при неблагоприятных условиях, спровоцированных низкой температурой, сроки застывания увеличивают на несколько дней, а то и недель.

Твердение бетона.

В промышленных условиях заливку бетона допускается выполнять при минусовых температурах. Для предотвращения замерзания воды в растворе и для ускорения отверждения бетонной массы, производится ее принудительный прогрев. Нередко в раствор подмешивают специальные добавки.

Частным застройщикам рекомендуется заливать монолитные конструкции в летний период года, когда среднесуточная температура не опускается ниже 15-20 градусов.

Проведение работ следует планировать заранее. Важно позаботиться о том, чтобы срок застывания бетона закончился раньше наступления холодных ночей. В случае понижения среднесуточной температуры до уровня +5 градусов, находящийся в процессе твердения камень накрывают теплоизолирующими материалами, а при угрозе появления заморозков – над монолитной глыбой устанавливают парник.

Видео описание

Смотрите в видео, сколько времени должен отстояться фундамент:

При создании фундамента домов чаще всего используется деревянная разборная опалубка

После заливки бетона и первичного схватывания опалубка не разбирается как минимум в течение недели. В редких случаях опалубка сохраняется на протяжении большей части времени застывания бетона. По прошествии 7-10 дней опалубка обычно демонтируется. Демонтаж осуществляется таким образом, чтобы не нарушить целостность конструкции. Если конструкция была смонтирована с учетом всех норм и правил, то с демонтажем не возникнет никаких проблем.

Перед сборкой опалубки требуется произвести подготовительные работы, в том числе вырыть траншею (если планируется создавать ленточный фундамент). Подготовка смеси выполняется непосредственно перед заливкой, когда опалубка уже собрана.

Смотрите также: Каталог строительных компаний, которые специализируются на фундаментах и фасадных материалах.

За какое время схватывается и сколько сохнет бетонный фундамент

Набор прочности бетона по суткам проходит по следующей схеме:

- первичное схватывание (процесс начинается через 10-20 минут и завершается в течение 24 часов);

- твердение (этот этап занимает около 1 месяца).

При температуре выше 20 градусов крепость фундамента на 3 день составляет около 50%.

Сразу после заливки фундамент должен быть выравнен Источник postroifundament.ru

Выравнивание выполняется в момент, пока смесь еще жидкая. Строители действуют быстро, так как признаки схватывания становятся заметны уже в первый час после заливки.

Условия для застывания бетона

Перед тем как перейти к строительным работам, необходимо учитывать конкретные условия, которые определенным образом влияют на длительность твердения бетона.

Время года

Большой процент влияния на застывание бетонного раствор оказывают окружающие факторы. С учетом температурного режима и атмосферной важности время застывания и полноценной сушки может составить несколько дней, но это при условии, что все мероприятии проходили в летнее время. Но в этом случае имеется свой недостатком, который заключается в невысокой прочность полученной конструкции. Если работы проводились в зимнее время, то конструкция будет удерживать большое количество влаги в течение месяца.

Бетон м200 цена и другие технические данные указаны в статье.

На видео рассказывается о времени застывания бетона в зависимости от температуры:

Бетон марки м200 технические характеристики и другие данные указаны в статье.

Длительность затвердевания бетона во многом определяется плотностью укладки строительного состава. Конечно, чем выше ее показатель, тем медленно осуществляется выход воду из структуры, а показатели гидратации цемента будут лучше. В промышленном строительстве такой проблеме уже было найдено решение. В этом случае задействуют виброобработку, в домашних условиях имеется альтернативный вариант – стыкование.Процесс утрамбовки

Необходимо отметить, что стяжку с высокими показателями плотности очень тяжело резать и сверлить. Здесь не обойтись без такого оборудования, как буры с алмазными напылением. Если применять сверла с обычным наконечником, то они сразу же выходят из строя.

Какова прочность бетона в15 указано в статье.

Состав

На фото показан состав бетона

Компоненты, которые находятся в составе цементной смеси, также оказывают немаловажную роль на время схватывание бетона. Если в составе находится большое количество пористых материалов, то процесс обезвоживания конструкции будет происходить намного медленнее. Если в составе преобладают такие компоненты, как песок и гравий, то вся вода начнет быстрее выходить из раствора.

Каково время набора прочности бетона, можно узнать из статьи.

Для того чтобы сделать процесс испарения благи из бетона медленнее, а также улучшить его прочностные показатели, стоит задействовать специальные добавки. Как правило, это бетонит, мыльный состав. Конечно, это потребует небольших денежных затрат, но зато вы сможете защитить свою конструкцию от преждевременного пересыхания.

Каков состав бетона для отмостки лучшего всего применять указано в статье.

Обеспечение условий затвердения

Когда нужно добиться длительного нахождения влаги в цементной смеси, то стоит выполнить монтаж гидроизоляционного материала на опалубку. При условии, что формовочный каркас выполнен из пластика, укладывать дополнительный слой гидроизоляции нет смысла. Демонтаж опалубки стоит производить только по прошествии 8-10 дней. За этот период бетон уже успел схватиться и дальше может сохнуть без опалубки.

Добавки

Для задержания воды в бетоне можно вводить в строительную смесь различные модифицирующие добавки. Если необходимо добиться быстрого застывания и уже ходить по залитой конструкции, стоит добавлять к раствору особые ингредиенты, позволяющие добиться быстрой сцепки.

Низкий уровень испарения

Когда бетонный раствор схватился, его сразу накрывают полиэтиленовой пленкой. Благодаря таким мероприятиям удается задержать влагу в бетону в первые дни после установки конструкции. Раз в 3 дня пленку нужно удалять и обрабатывать поверхность водой.

Расчет времени прогрева бетона в зимнее время указано в статье.

Когда момента заливки пройдет 20 дней, то пленку можно убрать насовсем и подождать, пока стяжка полностью высохнет при обычных условиях. Как правило, это занимает 28-30 дней. Уже по прошествии этого срока по основанию можно ходить и даже устанавливать различные строительные конструкции.

Как можно повлиять на срок набора прочности цемента и обеспечение условий для сушки

Существует множество способов влияния на скорость затвердевания и уменьшения показателя того, сколько сохнет цемент. Среди основных методов выделяют:

- использование специальных добавок для ускорения затвердевания;

- применение особых видов бетона, которые быстрее набирают прочность;

- создание более благоприятных условий для набора крепости.

Если влажность окружающей среды снижается, то необходимо искусственно ее повышать. Для того, чтобы бетон набрал максимальную прочность при низкой влажности, осуществляется поливание проточной водой. При температуре 20-25 градусов и влажности 85-100% никаких дополнительных условий для сушки создавать не требуется.

Поливание может выполняться из шланга Источник pixabay.com

Как измерить прочность бетона

Чтобы измерить прочность бетона, можно воспользоваться одним из следующих методов:

- Заранее подготовить образец для замеров. Для этого способа подготавливается заготовка из бетона, которая через определенный промежуток времени будет подвержена ряду тестов. Заготовка размещается в тех же условиях, что и основная бетонная конструкция.

- Использование ультразвуковых приборов оценки прочности бетона. Наиболее популярный метод, который используется при возведении крупных строительных объектов. Принцип работы ультразвукового прибора крайне прост: чем прочнее бетон, тем быстрее внутри него перемещаются ультразвуковые волны.

Если использовать ультразвуковой измеритель прочности, не потребуется при помощи различных формул выяснять, сколько застывает бетон. Конструкция подвергнется нагрузки сразу же после получения необходимых показателей прочности.

При помощи специального устройства измерить показатели прочности удается в максимально короткие сроки Источник stefs.ru

Зависимость времени набора прочности от марки бетона

Интенсивность набора прочности зависит и от марки бетона. Чем ниже марка бетона, тем выше будут прочностные характеристики. Для составов под марками М15-М150 характерна критическая прочность до 50%.

Конструкции из материалов марки М200-300 обладают значением в 40% от марочной. При этом допустимый нормативами безопасный показатель составляет 50%, а приступать к строительным работам можно только после получения отметок в 72% от заданных значений.

Для оценки прочностных показателей бетонной смеси можно воспользоваться двумя методиками:

- Разрушающая. Подразумевает раздавливание кубика с помощью пресса.

- Неразрушающая. В таком случае свойства материала определяются без разрушительных воздействий.

Вторая технология более востребована и основана на применении устройств упругого отскока, ультразвукового оборудования или ударных приборов.

Коротко о главном

При обращении в строительную компанию для создания дома под ключ или только фундамента многим людям крайне важны сроки выполнения работ.

Узнав, сколько сохнет бетон, владелец будущего дома будет грамотно планировать сроки поставки стройматериалов, вести переговоры с подрядчиками.

На скорость высыхания бетона можно повлиять, если повысить влажность воздуха и создать другие благоприятные условия. Процесс сушки зависит также от марки конкретного бетона, это тоже нужно учитывать при проектировании фундамента, стен и перекрытий.

Сколько сохнет бетон в опалубке?

- Влияющие факторы

- Время застывания

- Как ускорить затвердение?

Будучи залитым в пространство, ограниченное опалубкой и снабжённое металлокаркасом из стальной арматуры, бетон схватывается за последующие несколько часов. Полное его высыхание и затвердевание происходит за гораздо большее время.

Влияющие факторы

Перед тем как начать строительство, мастера обращают внимание на причины, прямо или косвенно оказывающие воздействие на застывание бетона. Речь идёт о скорости, продолжительности полного затвердевания бетонного состава, в который погружён несущий металлокаркас, предотвращающий растрескивание и расползание в разные стороны частей залитой конструкции.

В первую очередь на скорость затвердевания влияет климат, погода дня закладки и дней последующего набора залитым стройматериалом заявленной твёрдости и прочности. Летом на 40-градусной жаре за 2 дня он полностью высохнет. Но прочность его так и не достигнет заявленных параметров. В холодное время года, когда температура плюсовая (несколько градусов тепла), из-за замедления в 10 и более раз скорости испарения влаги период полного высыхания бетона растягивается на две недели и более.

В инструкции к приготовлению бетонного состава любой марки сказано, что только за месяц он набирает свою реальную прочность. Упрочнение при относительно нормальной температуре воздуха может и должно происходить за месяц.

Если на улице жара, и вода быстро испаряется, то бетонное основание, залитое 6 часов назад, обильно поливают каждый час.

Плотность закладывания бетонного основания напрямую влияет на итоговую прочность залитой и затвердевшей вскоре конструкции. Чем больше плотность бетономатериала, тем медленнее он отдаст влагу и тем лучше схватится. Промышленное литьё железобетона не обходится без вибропрессования. В домашних условиях уплотнить бетон можно при помощи той же лопаты, которой он подсыпался.

Если в дело пошёл бетономес, штыкование (утрясывание штыковой лопатой) тоже необходимо – бетономес лишь повышает скорость заливания, но не избавляет от утрамбовывания бетонной смеси. Если бетон или бетонная стяжка капитально уплотнены, то такой материал сложнее поддастся просверливанию, к примеру, для установки балок под деревянный настил пола.

Состав бетона играет также не последнюю роль в скорости затвердевания бетонной смеси. Например, керамзит (керамзитобетон) или шлак (шлакобетон) забирает на себя часть влаги и не вполне охотно и быстро её возвращает назад при схватывании бетона.

Если в дело идет гравий, то вода заметно быстрее покинет твердеющий бетоносостав.

Для замедления потерь воды только что залитую конструкцию накрывают тонким слоем гидроизоляции – в данном случае это может оказаться полиэтилен от пеноблоков, которым они были закрыты при перевозке. Для снижения скорости испарения воды в бетон можно подмешать слабый мыльный раствор, однако мыло растягивает процесс схватывания бетона в 1,5-2 раза, что заметно отразится на прочности всей конструкции.

Время застывания

Только что приготовленный раствор бетона – полужидкая или жидкая смесь, если не считать наличия в нём гравия, являющегося твёрдым материалом. Бетон состоит из щебня, цемента, песка (можно карьерный сеяный) и воды. Цемент – минерал, в который входит отвердевающий реагент – силикат кальция. Цемент, как известно, реагирует с водой с образованием каменистой массы. По сути, цементопесок и бетон – искусственный камень.

Затвердевание бетона двухэтапно. За первую пару часов бетон сохнет и схватывается частично, что даёт стимул после приготовления бетона как можно скорее залить его в подготовленный опалубочный отсек. Реагируя с водой, цемент превращается в гидроокись кальция. От его количества и зависит конечная твёрдость бетонного состава. Образование кальцийсодержащих кристаллов приводит к повышению температуры твердеющего бетона.

У различных марок бетона схватывание по времени также разнится. Так, бетон марки М200 имеет срок схватывания, равный 3,5 ч. с момента завершения смешивания основных ингредиентов. После первоначального застывания он высыхает в течение недели. Окончательное затвердевание заканчивается лишь на 29-й день. В окончательный монолит раствор превратится при температуре +15… 20 градусов Цельсия. Для юга России это температура межсезонья – наилучшие условия для строительства бетонных конструкций. Влажность (относительная) не должна превышать 75%. Лучшими месяцами для закладки бетона являются май и сентябрь.

Заливая фундамент летом, у мастера велик риск нарваться на преждевременное высушивание бетона и его необходимо регулярно орошать – не менее раза в час. Схватывание за час недопустимо – конструкция с большой долей вероятности может не набрать заявленной прочности. Фундамент становится крайне хрупким, растрескивается, могут отваливаться значительные его куски.

Если воды не хватает для своевременного и многократного увлажнения бетона, то состав, наполовину или полностью схватившийся, не дождавшись, пока испарится вся вода, плотно накрывают плёнкой.

Однако, чем больше цемента в бетоне, тем скорее он схватится. Так, состав М300 может схватиться за 2,5-3 часа, М400 – за 2-2,5 часа, М500 – за 1,5-2 часа. Опилкобетон схватывается за примерно то же время, что и любой похожий на него бетон, в котором соотношение песка и цемента похоже на любую из вышеприведённых марок. Следует помнить, что опилки вносят своё отрицательное воздействие на параметры прочности и надёжности и увеличивают время схватывания до 4-х часов и более. Состав М200 полностью наберёт прочность за две недели, М400 – за одну.

Скорость схватывания зависит не только от марки бетона, но и от конструкции и глубины залегания нижней грани фундамента. Чем шире ленточный фундамент и чем дальше он заглублен, тем дольше он высыхает. Это неприемлемо в условиях, где земельные участки в плохую погоду часто подтопляются, так как расположены в низине.

Как ускорить затвердение?

Наиболее быстрый способ заставить бетон высохнуть поскорее – вызвать водителя на бетономесе, в бетон которого подмешаны спецингредиенты. Компании-поставщики в своих собственных испытательных бюро смешивают образцы готового бетона с отличающимися в разных партиях значениями характеристик. Бетономес привезёт требуемое количество бетона по указанному клиентом адресу – при этом бетон не успеет застыть. Заливочные работы производятся в течение следующего часа – для ускорения дела используется бетононасос, подходящий для фундамента.

Чтобы ускорить затвердевание бетона в холодную погоду, к стенкам опалубки прикрепляются так называемые термоматы. Они выделяют тепло, бетон подогревается до комнатной температуры и застывает быстрее. Для этого требуется подключение к электрической линии. Способ незаменим в условиях Крайнего Севера, где не бывает тёплого лета, а строить надо.

При затвердевании бетонного состава применяют промышленные добавки и присадки в виде порошков. Их добавляют строго на стадии перемешивания сухого состава с водой, во время засыпания гравия. Такое ускорение помогает сэкономить на затратах цемента. Ускоренное затвердевание получают, используя сверхпластификаторы. Пластифицирующие добавки повышают эластичность и текучесть раствора, равномерность заливки (без осаждения цементной жижи на дне).

Выбирая ускоритель, обратите внимание на активность вещества. Он должен повысить водонепроницаемость бетона и морозостойкость. Неправильно подобранные улучшители (ускорители застывания) приводят к тому, что арматура может значительно проржаветь – прямо в бетоне. Чтобы этого не произошло и строение не свалилось на вас и ваших гостей, применяйте только фирменные, высокоэффективные добавки и присадки, не нарушающие ни состав, ни технологию закладки и отвердевания состава.

Учебный токарно-винторезный станок ТВ-6: технические характеристики и устройство

Токарный станок ТВ-6, выпуск которого наладили в 80-х годах прошлого века на Ростовском заводе учебного станочного оборудования, был специально разработан для того, чтобы проводить на нем обучение азам профессии токаря. Устройством данной модели традиционно оснащали мастерские школ и специальных учебных учреждений.

Технические характеристики учебного токарного станка ТВ-6

Поскольку токарно-винторезный станок ТВ-6 был создан для того, чтобы проводить обучение начинающих специалистов, он обладает довольно скромными техническими характеристиками. На оборудовании данной модели можно выполнять простейшие токарные операции:

- подрезку торцов;

- сверление отверстий;

- расточку и проточку деталей цилиндрической и конической форм;

- нарезку резьбы метрического типа;

- отрезку части заготовки.

Токарно-винторезные станки ТВ-6 разрешается использовать только для изготовления изделий из стали и цветных металлов, которые не выделяют при обработке летучих соединений и мелкодисперсной пыли, могущих оказать вредное воздействие на организм обучающегося.

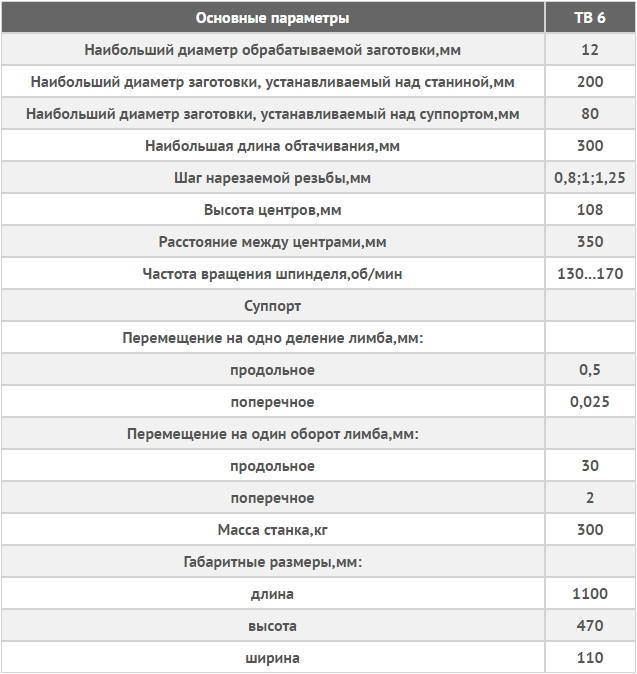

Основные технические характеристики станка ТВ-6

Вес (300 кг) и габариты токарного станка ТВ-6 (см. фото) впечатляют своим минимализмом: длина – 1440 мм, ширина – 470 мм, высота – 110 мм. Благодаря таким параметрам установить этот агрегат не составит труда даже в маленькой мастерской. Технические характеристики станка ТВ-6 позволяют обрабатывать на нем детали, максимальный диаметр которых составляет:

- 20 см – над станиной;

- 8 см – над суппортом.

На станке ТВ-6 можно обрабатывать заготовки, максимальная длина которых равна 35 см, а максимальная протяженность участка протачивания – 30 см. Важной характеристикой любого токарного станка является высота расположения его центров над опорной поверхностью резца, у данной модели оборудования она составляет 12 мм. На станке можно использовать резцы, высота и ширина державки которых не превышает 12 на 12 мм.

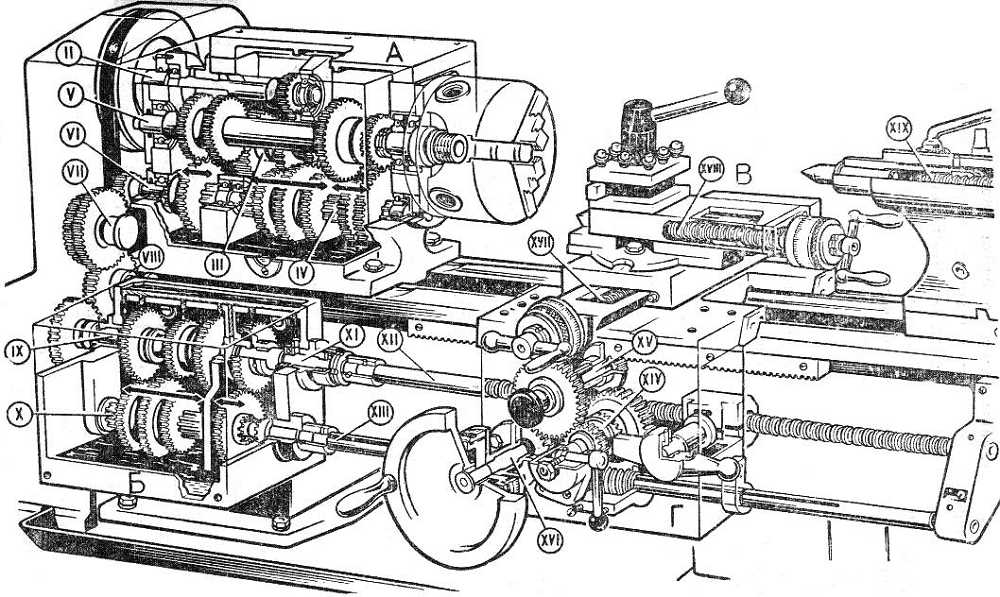

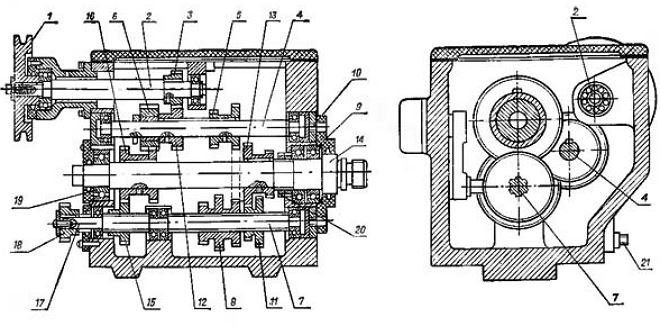

Механизмы станка ТВ-6 (нажмите, чтобы увеличить)

На токарном станке ТВ-6 установлен суппорт со следующими техническими характеристиками.

- Допустимое значение поперечного перемещения – 100 мм. На одно деление шкалы на лимбе такое перемещение составляет 0,025 мм.

- Допустимое значение продольного перемещения – 300 мм. На одно деление шкалы на лимбе оно составляет 0,25 мм.

- Резцовые салазки перемещаются на максимальную величину 85 мм. На одно деление шкалы лимба такое перемещение составляет 0,025 мм.

- Возможности суппорта позволяют нарезать на станке ТВ-6 метрическую резьбу трех типов.

- Для продольного перемещения станочного суппорта предусмотрено три ступени регулировки подач.

- В продольном направлении суппорт станка может совершать подачи на предельных значениях 0,12 об/мин.

Резцовые салазки агрегата вместе с резцедержателем могут совершать поворот на 45 градусов.

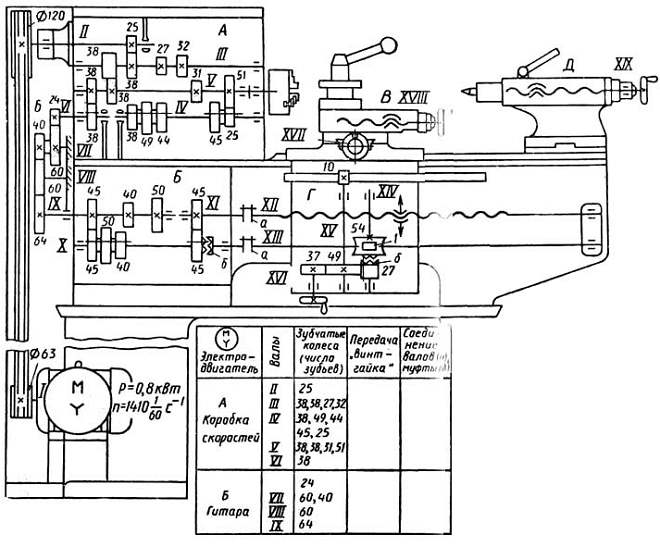

Кинематическая схема станка

В оснащение токарного станка ТВ-6 входит шпиндель, который обладает следующими характеристиками.

- Частота вращения, совершаемого в прямом и обратном направлении, – до 700 об/мин.

- В сквозное отверстие в шпинделе можно вставлять пруток диаметром до 12 мм.

- Для регулировки прямого вращения шпинделя предусмотрено 6 ступеней.

- Конус Морзе шпинделя – №3.

В токарном станке ТВ-6 не предусмотрена система торможения шпинделя и блокировки рукояток его узла.

Конструктивные элементы оборудования

Токарный станок модели ТВ-6 состоит из таких узлов, как:

- коробка регулировки подач;

- передняя и задняя тумбы;

- защитный экран;

- корыто для подачи смазывающего масла;

- передняя бабка;

- фартук устройства;

- задняя бабка;

- несущая станина;

- элементы электрической системы;

- гитара;

- защитный кожух.

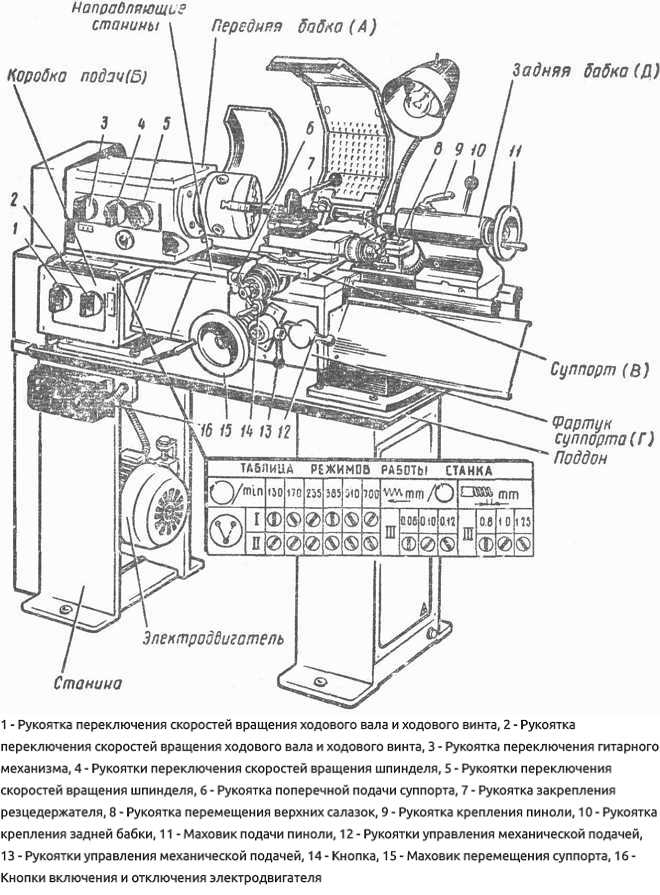

Основные узлы и органы управления станка ТВ-6

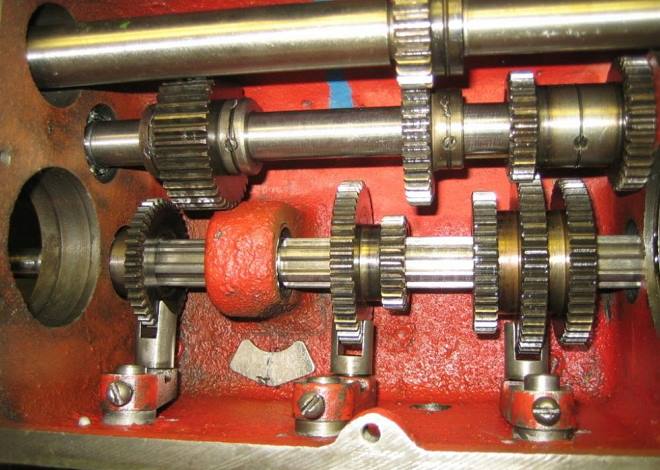

Коробка подач токарного станка ТВ-6, приводимая в действие посредством коробки скоростей при помощи шестерен передаточного механизма, состоит из:

- двух валов;

- пяти шестерен с разными параметрами;

- блок-шестерни;

- ходового валика;

- муфты;

- круглой гайки;

- рукоятки переключения;

- сливной пробки.

Рукоятка на лицевой стороне коробки подач позволяет определять параметры нарезаемой на заготовке резьбы.

Еще одна ручка, находящаяся на панели коробки подач, отвечает за включение ходового валика станка. Устройство данного узла станка ТВ-6 делает невозможным одновременное включение ходового винта и ходового валика. Аналогичной системой безопасности оснащены и модели токарных станков, относящиеся к категории оборудования промышленного назначения. Смазка всех узлов коробки подач (шестерен и трущихся поверхностей) обеспечивается за счет масла, подающегося из корыта при помощи специальных фитилей.

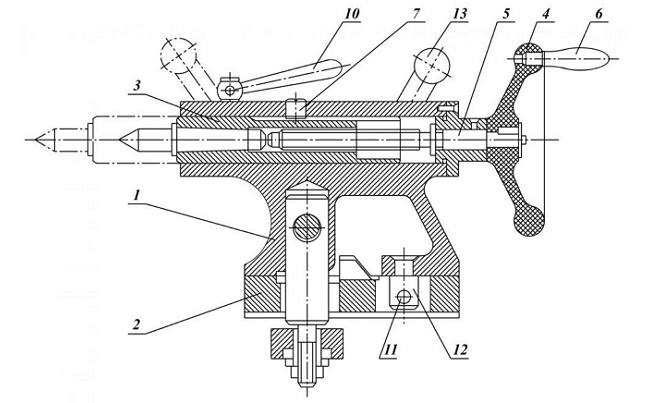

Устройство передней бабки

Устройство задней бабки

Передняя тумба имеет П-образную конфигурацию, а для усиления ее жесткости в ее верхней и нижней частях имеются специальные ребра. На ее задней стороне установлен приводной электродвигатель агрегата, а на передней – кнопка, которая управляет его реверсивными включениями. Аналогичную конструкцию имеет и задняя тумба ТВ-6, на ней монтируется щиток с электрооборудованием.

Задняя бабка, в которой имеется посадочное отверстие под конус Морзе №2, включает в себя следующие элементы:

- основание;

- корпус узла;

- соединительные винты;

- пиноль;

- винт-шпонку;

- маховик для управления перемещением пиноли;

- рукоятки для фиксации пиноли и самой задней бабки.

Конструкция задней бабки позволяет перемещать пиноль на расстояние до 65 мм.

Станина устройства, за счет которой все его конструктивные узлы соединяются и поддерживаются в заданном положении, имеет коробчатую конструкцию с несколькими окнами. На станине расположены две призматические направляющие, по одной из которой (передней) перемещается каретка, а по второй (задней) – задняя бабка агрегата. Несущими элементами самой станины, в передней части которой крепится рейка с ходовым винтом, являются две тумбы.

Важнейшим механизмом токарного станка ТВ-6 является его фартук, в котором необходимо выделить следующие элементы:

- четыре шестерни (две червячные и две реечные);

- управляющие рукоятки;

- маховик для управления ручной подачей;

- маточная гайка;

- ходовой валик, отвечающий за продольную подачу суппорта;

- вал.

Суппорт токарно-винторезного станка ТВ-6 скомпонован из четырех кареток. Данный узел оборудования отвечает за фиксацию режущего инструмента и его перемещение в процессе обработки металла. Резцедержатель, в котором и фиксируется рабочий инструмент, располагается на каретке №4, она способна перемещаться по направляющим каретки №3 только в продольном направлении. Поворотной является каретка №3, которая крепится на второй каретке. Каретка №2 крепится на каретке №1, она способна двигаться по ее направляющим в поперечном направлении. Каретка №1 передвигается по направляющим станины – в продольном направлении.

Для того чтобы передать вращение от коробки скоростей агрегата элементам коробки подач, используется передаточный механизм, называемый также гитарой. Основным конструктивным элементом гитары является кронштейн, на котором монтируются шестерни. Сменные шестерни для станка ТВ-6 не предусмотрены, поэтому передаточное число, которое обеспечивает гитара, является постоянным и составляет ¼.

Коробка скоростей станка ТВ-6

Особенности эксплуатации ТВ-6

Хотя токарно-винторезные станки ТВ-6 и являются учебными, при работе на них (если ее выполняет специалист высокой квалификации) можно добиваться высокой точности и выполнять достаточно сложные токарные операции. Благодаря таким техническим возможностям данные агрегаты нередко приобретают для оснащения домашних мастерских.

В приводном механизме токарного станка ТВ-6 используются клиноременные передачи, которые регулярно следует проверять на предмет натяжения ремней. Такая несложная профилактическая мера позволит использовать по максимуму мощность приводного электродвигателя и значительно продлить срок службы самой передачи. Если натяжение ремней ослабло, то отрегулировать его нетрудно. Для этого следует ослабить гайки, соединяющие салазки с приводным двигателем, и выставить требуемое натяжение, которое должно находиться в пределах 10 кг на одну ветку клинового ремня.

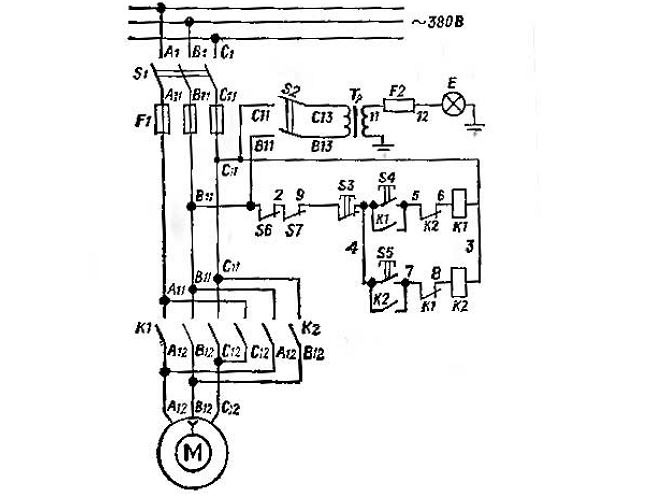

Электрическая схема ТВ-6

Достаточно распространенной неисправностью токарного станка ТВ-6 является вибрация шпинделя, которая может быть вызвана ослаблением винтовых соединений. Если подтяжка гаек шпиндельного узла не привела к ослаблению или устранению такой вибрации, то, скорее всего, в нем вышли из строя подшипники, а это требует уже более квалифицированного ремонта.

Если в подшипниковых узлах шпинделя выявлены зазоры, устранить их можно при помощи шлифовки торцов компенсационных колец либо регулировки гайки и контргайки. Однако убрать таким образом можно лишь незначительные зазоры радиального и осевого характера.

Станок модели ТВ-6, как и любой другой, нуждается в регулярном техническом обслуживании и ремонте, к выполнению которых следует подходить очень ответственно. Только в таком случае можно рассчитывать на то, что данное оборудование прослужит вам долго и позволит выполнять обработку деталей с максимальной точностью.