Полировка гранита своими руками: Инструкции +Фото и Видео

Подоконники, столешницы, ступени из мрамора и гранита придают дому аристократичный, шикарный вид. Но даже натуральный камень теряет свою былую красоту с течением времени. Чтобы восстановить былое изящество вещи, необходимо знать секреты обработки камня.

Подоконники, столешницы, ступени из мрамора и гранита придают дому аристократичный, шикарный вид. Но даже натуральный камень теряет свою былую красоту с течением времени. Чтобы восстановить былое изящество вещи, необходимо знать секреты обработки камня.

Полировка и шлифовка гранита поможет вернуть декоративность облицовки, избавиться от царапин и повреждений.

Сегодня мы расскажем о технологии реставрации камня своими руками, об инструментах, необходимых для шлифовки и полировки мрамора и гранита, лестничные марши тоже поддаются обработке.

- Общие сведения

- Свойства гранита

- Необходимые инструменты для шлифовки гранита

- Как выбрать алмазные чашки для шлифовки камня

- Принцип работы алмазного диска

- Инструменты для полировки гранита и мрамора

- Этапы реставрации зеркальной поверхности камня

- Шлифовка гранита и мрамора

- Полировка гранита и мрамора

- Случаи

- Технология полировки гранита и мрамора

- Полировочные пасты для гранита

- Химия для полировки натурального камня

- Кристаллизация гранита

- Стоимость полировки гранита

- Итоги

Общие сведения

Свойства гранита

Прежде чем мы познакомим вас с полировкой гранита, давайте рассмотрим, что это за камень, узнаем его свойства. Название «гранит» произошло от слова «granum», что означает «зерно». Гранит образуется в результате процессов, связанных с извержением вулкана. Горячая магма, покрывая земную поверхность вокруг вулкана, застывая, вбирает в себя обломки камней разных пород. Спекание магмы и разного рода обломков каменистой почвы приводит к образованию гранита.

Каковы же физические свойства гранита? Гранит очень прочен. Он выдерживает массу груза более 600 кг на 1 кв. см.

Гранит-твердая порода камня(7 баллов по Моосу). Перепады температур в 100 градусов камень легко переносит, потому что в его состав входит кварц. Но в то же время кварц снижает термостойкость гранита. При температуре около 700 градусов камень начинает плавиться, сооружения из гранита рушатся.

Высокая плотность и тяжелый вес не позволяет использовать гранит в строительстве массового жилья. Но в последнее время он приобрел свою популярность при возведении индивидуальных строений. Наиболее стоек к различным повреждениям мелкозернистый гранит с диаметром более 2мм.

Необходимые инструменты для шлифовки гранита

Для шлифовки и полировки гранита необходимы инструменты, облегчающие обработку камня вручную:

- Одним из важных инструментов, без которых нельзя обойтись при полировке гранита- это болгарка. Данный электроинструмент способен отполировать поверхность натурального камня, отшлифовать его. Лучше всего взять инструмент известного брэнда Makita.

- Вернуть полированной вещи былую красоту поможет суппорт-держатель шлифовальных и полировочных дисков. Он представляет собой резиновый диск со специальным креплением. Суппорт бывает плоский и выпуклый. Если вам необходимо отполировать криволинейную поверхность натурального камня, то лучше возьмите выпуклый суппорт, с ровными поверхностями справится плоский, жесткий диск.

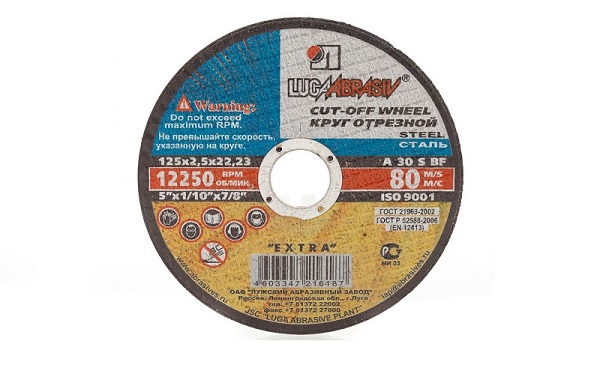

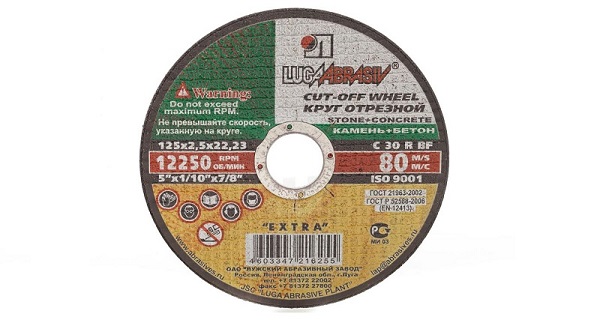

- Для лучшей качественной обработки гранита необходимы абразивные алмазные диски разных размеров. (алмазные чашки). Они предназначены для шлифовки камня. Они представляют собой металлические диски с алмазными вставками. Они закрепляются на шлифовальном инструменте (УШМ, болгарке) для того, чтобы снять верхний поврежденный слой камня.

Как выбрать алмазные чашки для шлифовки камня

Существует несколько критериев выбора алмазных дисков(АШК) для шлифовки камня: учет типа поверхности, вид сегмента, диаметр кругов:

- Выбирая алмазные чашки для шлифовки, необходимо обратить внимание и на алмазную поверхность. Для шлифовки мрамора применяют гальванический тип поверхности алмазных чашек, а для гранита-спеченную или вакуумно-спеченную поверхность алмазных кругов. Последний тип поверхности можно использовать также для мрамора.

- При выборе алмазной чашки следует обратить внимание также на вид сегментов. Для шлифовки гранита и мрамора подходят 2 вида сегмента:

- Двухрядные алмазные чашки выполняют черновую работу по обработке камня. Они быстро снимают поврежденные участки с него. Поверхность после обработки становится ровной, но шероховатой.

- Алмазные чашки сегмента «Турбо» применяются для деликатной обработки камня. Поверхность гранита или мрамора станет гладкой. С помощью данного сегмента можно придать камню любую форму, возможно с изгибами.

- Огромное значение при выборе алмазных чашек при шлифовке гранита и мрамора имеет их диаметр.

Принцип работы алмазного диска

Алмазный диск ,предназначенный для шлифовки натурального камня не режет, а истирает поверхность гранита в пыль. Главной действующей силой инструмента является алмаз. Он соприкасается с поверхностью гранита, шлифуя его. Алмазный диск имеет многослойную структуру. Если один алмаз выпадает или приходит в негодность, то на его место встает алмаз, находящийся ниже, и работа не останавливается, а продолжается.

От размеров алмазов зависит качество и долговечность дисков. Крупные алмазы способствуют быстроте и эффективности работы дисков. Но они не долговечны, кромка их быстро стачивается, алмазы разрушаются. Мелкие алмазы работают медленнее, но качественнее и точнее. Срок их эксплуатации значительно выше, чем срок службы инструментов с крупными кристаллами.

Инструменты для полировки гранита и мрамора

В процессе полировки мрамора и гранита поверхность камня становится зеркальной и блестящей. Чтобы устранить все шероховатости с поверхности камня, сделать ее сияющей, используют алмазные гибкие шлифовальные круги(АГШК)-алмазные черепашки. Алмазные черепашки-инструмент, который предназначен для чистовой шлифовки и полировки камня. На круги наносится алмазная крошка разной зернистости(фракции).

Вращаясь, они воздействуют на камень сначала крупной алмазной фракцией, а потом зернистость черепашек становится все мельче, пока не доходит до самой мелкой фракции. Для удобства каждую фракцию маркируют, нумеруют ее. Меньшим числом обозначается самая крупная зернистость(30), большим-самая мелкая фракция. И, наконец, доходят до зернистости Buff. Такая маркировка подходит для мельчающей фракции, сочетающейся с противостираемой пластмассой.

Для полировки гранита алмазными черепашками используется угловая шлифовальная машина. Регулировка оборотов машины позволяет не пережечь гранит, провести обработку высокого качества. Начинается обработка с оборотов 2000-3000, достигая в конце работы оборотов от 3000 до 4000.

При этом при использовании черепашек мелкой зернистости работа машины становится интенсивнее, что предохраняет камень от ожогов. Избавиться от ожогов поможет подача воды при обработке камня. При малых оборотах количество воды должно увеличиваться, при интенсивной работе машины -уменьшаться. Кроме УШК для полировки используется также болгарка.

Этапы реставрации зеркальной поверхности камня

Чтобы восстановить внешний вид дорогой облицовки из гранита или мрамора своими руками, в домашних условиях, важно аккуратно и правильно выполнить все операции.

Существует 3 этапа работ по восстановлению полированной поверхности гранита и мрамора:

- шлифовка;

- полировка;

- финишная обработка.

Если у вас нет инструментов, отсутствует станок , недостаточно опыта по обработке камня, то лучше доверить процесс полировки профессионалам. Они с успехом реставрируют дорогую вещь или облицовочный материал. Если неправильно выполнить шлифовку, то у гранита возникнут непредвиденные повреждения.

Начинать ручную обработку камня нужно только в случае глубоких царапин, сколов и повреждений, потому что при шлифовке и полировке снимается его верхний слой и оголяется пористая структура. После шлифовки и полировки необходима финишная отделка гранита специальным средством.

Шлифовка гранита и мрамора

Если все же вы решили своими руками отполировать гранит, то строго делайте обработку по инструкции.

Установите суппорт и алмазный шлифовальный диск на нем. Чтобы устранить глубокие царапины на камне, нужно использовать абразивные круги. Начинать нужно с крупного номера абразивных кругов(30) и заканчивать мелкозернистым 800 для гранита. Для мрамора достаточен номер 400.Для каждого круга необходима определенная частота вращения.

Полировка гранита и мрамора

Случаи

Гранит и мрамор нуждается в полировке в случаях:

- появления на поверхности изделий, мебели, напольных покрытиях, ступенях лестницы, сделанных из натурального камня сколов, вмятин, небольших трещин;

- оседания на фасадах домов, колоннах, памятниках, находящихся под открытым небом, небольшого налета;

- потери блеска и истирания поверхности гранита и мрамора от времени;

- возникновения на граните и мраморе мыльных разводов, которые нельзя вывести, от неправильного ухода за камнем.

- Образование ржавчины от саморезов, например, после прикрепления табличек на памятники.

Технология полировки гранита и мрамора

Полировку гранита начинают с алмазных черепашек 30, затем идет 50,100,200,400,800,1500,3000, Buff. Чтобы эффективно отполировать поверхность гранита, следует использовать специальные составы. Это могут быть средства на восковой основе или жидкие полироли. Финальная обработка проводится с помощью войлочных дисков. Полировать мрамор и гранит нужно с осторожностью.

Внимание! Не используйте пасту Гоя, автоэмали и другие средства, не предназначенные для полировки поверхности. Недостаток опыта может отразиться на качестве полировки, не имея достаточно знаний и практических навыков, вы можете пережечь материал или нанести другие повреждения граниту или мрамору.

Для полировки мрамора можно использовать кристаллизатор. Но данное агрессивное вещество требует аккуратного обращения с ним, чтобы не нанести вред мрамору и своему здоровью. Гранит не поддаётся полировке с помощью кристаллизатора. При полировке гранита лучше иметь под рукой пылесос, который соберёт остатки снятого слоя материала.

Чтобы пыли было меньше, при обработке камня нужно с помощью распылителя сбрызнуть полировочный порошок жидким воском или полиролью. Большое количество полированного порошка брать не нужно, иначе на поверхности гранита появятся абразивные пятна, которые испортят его внешний вид . Лучше взять меньше порошка, и процесс обработки продлить немного. После обработки гранит моют, а для придания ему блеска используют полироль или жидкий воск.

Полировочные пасты для гранита

Вместо полировочного порошка можно использовать пасты. Они представляют собой оксиды металлов:

- Оксид хрома может изменить цвет камня. Так что, если вы не желаете менять цвет гранита, то лучше эту пасту не применять.

- Оксид алюминия обеспечит поверхности гранита безупречный блеск.

- Оксид кальция обеспечит мягкую полировку.

- Оксиды железа и олова необходимо применять вместе с алмазным порошком.

Химия для полировки натурального камня

К химическим средствам для полировки натурального камня относятся:

воск;

воск;- полироль;

- порошки;

- горячие замазки.

В процессе обработки гранита алмазными черепашками используются порошки. Они разводятся с водой и получается паста. Пастообразный порошок наносится на камень и обрабатывается с помощью войлочной насадки на небольшом количестве оборотов. С помощью порошка гранит полируется тщательно до зеркального блеска.

Полироли не только восстанавливают блеск натурального камня, но и предохраняют его от влаги, очищают от пыли и грязи. Столешницы из гранита и мрамора, обработанные полиролью, прекрасно служат хозяйке, потому что они не содержат вредных элементов и могут соприкасаться с продуктами.

Блеск отполированной поверхности гранита усиливается с помощью нанесения воска. Если повреждений на граните нет и шлифовка камня не требуется, то обеспечить зеркальный блеск можно также с его помощью. На камне не видны небольшие царапины и неровности.

Но действие воска возможно только в течение 5-6 месяцев. Визуальный эффект воздействия воска на гранит не сравнить с полировкой с помощью угловой шлифовальной машины, алмазных черепашек и порошка. Воск бывает жидкой, густой и кремообразной консистенции. Жидкий воск разливается равномерным слоем на натуральный камень. Убрать излишки воска можно войлочным диском.

Горячие замазки заделывают стыки и мелкие трещины натурального камня. Только перед обработкой необходимо нагреть замазку до теплой температуры.

Описанные выше средства лучше использовать в пределах помещения, а не на улице, чтобы предотвратить их разрушение от ультрафиолетовых лучей и от перепада температур.

Кристаллизация гранита

Чаще всего полировки гранита недостаточно, чтобы реставрировать камень. Чтобы он восстановил свою структуру, приобрел глянцевый блеск и зеркальную поверхность ,применяется процедура кристаллизации. Главной целью этой процедуры является не только возвращение внешней привлекательности изделия, а восстановление структуры камня изнутри. Благодаря процессу кристаллизации покрытие натурального камня становится прочным, крепким, не подверженным механическим воздействиям. Гранит прослужит длительное время, радуя обитателей квартиры.

Кристаллизация чаще всего производится после полировки гранита, чтобы закрепить его прочностные характеристики и добиться идеально ровной, гладкой, блестящей поверхности. Начинается процедура с обработки натурального камня сильнодействующими кислотами. Кислоты растворяют верхний слой гранитной поверхности. Далее в него равномерно втираются металлическая пудра и специальная паста. Они заполняют собой все трещины. впадины, неровности на камне, попадая также вглубь гранита или мрамора.

Кристаллизация чаще всего производится после полировки гранита, чтобы закрепить его прочностные характеристики и добиться идеально ровной, гладкой, блестящей поверхности. Начинается процедура с обработки натурального камня сильнодействующими кислотами. Кислоты растворяют верхний слой гранитной поверхности. Далее в него равномерно втираются металлическая пудра и специальная паста. Они заполняют собой все трещины. впадины, неровности на камне, попадая также вглубь гранита или мрамора.

Поверхность выравнивается, становится идеально гладкой. Процесс кристаллизации выполняется опытными мастерами с помощью специального оборудования и химических веществ. При этом химические вещества, которые используют для кристаллизации мрамора, не подходят для гранита. При кристаллизации гранита нельзя использовать кальций, потому что он может повредить натуральный камень.

Специалисты по обработке камня выполняют свою работу аккуратно и качественно, выравнивая и полируя его поверхность . После кристаллизации не нужно часто полировать гранит, его поверхность не впитывает грязь, внешне привлекательна. Если у вас гранитный или мраморный пол, то можно добиться, чтобы он не скользил. Для этого необходима дополнительная обработка.

После данной процедуры уход за натуральным камнем прост: его достаточно протереть тряпкой, смоченной водой. Кристаллизация-процесс трудоемкий и сложный, требующий профессиональных навыков и специального оборудования. Проводить процедуру своими руками нежелательно, вы только испортите натуральный камень, реконструировать его после самостоятельного процесса кристаллизации будет затруднительно, почти невозможно, потому что во время него внутри гранита происходят химические процессы, изменяющие его структуру .

Стоимость полировки гранита

Прежде чем делать полировку гранита, нужно оценить свои возможности, сделаете ли вы обработку правильно и качественно. Без умения и практического опыта, неточных движений можно испортить натуральный камень, нанеся ему повреждения, не так отшлифовав и отполировав поверхность. Опытные профессионалы своего дела восстановят эстетический вид гранита, сделают свою работу добротно и качественно.

Чтобы точно назвать стоимость полировки предмета интерьера, мастеру нужно осмотреть объект. От трудоемкости работ по полировке гранита, степени износа поверхности, от количества расходных материалов зависит цена услуг специалиста. Выезд мастера на дом для осмотра бесплатный.

Цена шлифовки и полировки гранита зависит от степени сложности работ по восстановлению тех или иных предметов интерьера.

Стоимость шлифовки и полировки гранитных полов варьируется от 1000 до 2300 рублей за 1 кв. м. Полировка гранита порошком стоит 500-850 рублей за квадратный метр, Шлифовка и полировка гранитных лестниц значительно дороже-от 1500 до 3000 рублей за 1 кв. м. Цена полировки гранитных столешниц и подоконников от 4000 рублей за штуку.

Средняя стоимость полировки гранита в Москве-от 1600 рублей за 1 квадратный метр. Цена кристаллизации мрамора и гранита от 2500 за 1 кв. м.

Сегодня мы рассказали вам о том, что это за камень-гранит, познакомили с его свойствами. Мы объяснили, что процесс полировки мрамора легче, чем полировка гранита. Вы составили себе представление об этапах полировки гранита, технологии шлифовки, полировки, финишной отделки, о процессе кристаллизации, которая делает камень не только блестящим, но и крепким.

Итоги

Вы узнали о необходимых инструментах для шлифовки и полировки камня, средствах, помогающих сделать поверхность натурального камня зеркальной. Познакомившись со сложностью полировки гранита, вы должны сами решить, стоит ли вам самостоятельно восстанавливать его, или необходимо прибегнуть к помощи профессионалов. Надеемся, что вы примите правильное решение, и ваши предметы интерьера станут вновь такими же красивыми и блестящими, как прежде.

Шлифовка и полировка каменных полов: учимся работать с гранитом и мрамором

Полы из натурального мрамора или гранита, как и любые другие, со временем теряют привлекательность. Пропадает лакированный блеск, появляются множественные царапины и сколы. Однако такие повреждения – не повод менять дорогостоящее покрытие. Каменным полам можно вернуть былой лоск с помощью комплекса реставрационных работ, в состав которых входит шлифовка и полировка покрытия. В строительных компаниях весь этот комплекс часто называют просто – полировка мрамора или гранита.

Мероприятия по возвращению каменной поверхности блеска:

- шлифовка;

- непосредственная полировка;

- финишная полировка;

- импрегнация.

Стоит заметить, что гранит и мрамор – камни с разными характеристиками. Мрамор – мягкий, пористый материал, легко поддающийся обработке абразивами. Гранит – намного более твердый, требующий длительной и трудоемкой полировки. Поэтому в процессах реставрации поверхностей из мрамора и гранита есть небольшие различия (на них мы обратим особенное внимание).

В любом случае, все эти работы можно поручить строительным или клининговым кампаниям, в арсенале которых есть специализированные механизмы и опытные работники. Или же выполнить реставрацию самостоятельно. Для этого достаточно воспользоваться руководством, приведенным ниже.

Шаг #1. Подготовительные работы

Прежде, чем начинать работу, покрытие тщательно осматривают. Вполне возможно, что в процессе эксплуатации кое-где появились глубокие трещины и сколы. Их следует заполнить специальной шпаклевкой для камня, полиэфирным клеем или смесью, состоящей из песка, цемента и жидкого стекла.

Затем моют поверхность с подходящим для камня моющим средством (это нужно сделать в любом случае, даже если заделка трещин не выполнялась). Ждут, пока пол полностью высохнет и только потом приступают к шлифовке.

Шаг #2. Шлифовка поверхности

Шлифовка – это удаление глубоких царапин, путем снятия 1-3 мм поверхностного слоя камня. В результате получают ровную и визуально гладкую поверхность без блеска (матовую).

Инструменты для шлифовки

Для выполнения шлифовки пользуются шлифовальными машинами и алмазными чашками.

Строительные бригады, профессионально занимающиеся реставрацией, для шлифовки используют роторные шлифовальные машины. Однако они слишком дорогие, чтобы приобретать их для одноразового домашнего пользования. Поэтому при самостоятельной шлифовке больших площадей пола рациональнее взять такую машинку в аренду.

Если же предстоит шлифовка камня в квартире или доме (при небольших метражах), можно обойтись более простым инструментом – болгаркой (УШМ). Для шлифовки подойдет инструмент с мощностью от 1200-1500 Вт. Так как шлифовка и последующая полировка выполняется по мокрой поверхности, желательно, чтобы болгарка была оснащена функцией подачи воды.

В качестве фрез для шлифовальных машин и болгарок применяются алмазные чашки. Это металлические круги, на рабочей поверхности которых имеются шлифовальные сегменты с алмазным покрытием.

Самые популярные чашки, используемые для домашнего ремонта (устанавливаются на УШМ), — двухрядные и «турбо». Двухрядные чашки шлифуют камень двумя рядами прямоугольных сегментов, расположенных по кругу. Они применяются для грубой шлифовки, когда каменный пол требует значительного выравнивания. Чашки «турбо» обеспечивают более деликатную, мягкую обработку. Их сегменты расположены волнообразно, под наклоном. Благодаря такой форме, чашки «турбо» качественно шлифуют кромки и фаски на каменных плитах пола.

Как выполняется шлифовка каменного пола?

Перед шлифовкой пол обильно смачивают водой, чтобы происходило охлаждение алмазных чашек. Шлифовку выполняют на полной мощности, постепенно фрезами обрабатывают всю поверхность пола. При использовании болгарки важно знать, что надавливать, в процессе обработки, на инструмент не нужно. Это не приведет к более качественному и быстрому стиранию каменного слоя. Скорее, наоборот, болгарка будет останавливаться, что чревато ее повреждением.

Если пол достаточно старый и есть повреждения в районе швов, то в процессе шлифовки выполняют их реставрацию. Что это значит? После первичной шлифовки расчищают швы или расшивают при помощи болгарки. Специальной шпаклевкой для камня (пигментированной под цвет покрытия) заполняют швы. После высыхания шпаклевки (1-2 дня) выполняют финишную шлифовку до полной зачистки шпаклевки.

В процессе шлифовки выделяется огромное количество каменной пыли. Часть ее впитывает вода, используемая для охлаждения фрез, а часть – поднимается в воздух. Чтобы защитить себя от пыли, при шлифовании следует надевать респиратор и защитные очки. Очки, помимо мелкой пыли, смогут предотвратить попадание в глаза и более крупных кусков камня (до 1-2 мм), которые также часто отлетают при грубой шлифовке.

После шлифовки пол необходимо тщательно вымыть и только потом приступать к следующему шагу – полировке.

Шаг #3. Полировка полов

Полировка – обработка полов абразивными кругами. В процессе полировки удаляются даже микроскопические царапины, пол становится абсолютно гладким.

Строительные компании для полировки применяют роторные машины (те же, что и для шлифовки), но для домашнего применения их покупать нецелесообразно. Поэтому остановимся на более доступном инструменте, который отполирует мрамор или гранит до состояния «стекла» ничуть не хуже, чем специализированные механизмы. Это – болгарка, та же самая, которую используют домашние мастера при шлифовке. Единственное, что полировка – процесс более деликатный, не требуемый высоких мощностей. Поэтому для его выполнения можно использовать УШМ более низкой мощности – от 800 Вт.

Для полировки на болгарку устанавливают гибкие круги с алмазным напылением («черепашки»). Требуется несколько кругов с разной зернистостью, с номерами 50, 100, 200, 400, 600, 800 (при полировке гранита дополнительно потребуются диски 1500, 3000 и Buff) . Самые крупнозернистые «черепашки» имеют номер 50, с возрастанием номера зернистость, наоборот, уменьшается. Наиболее мелкие круги – 3000 и Buff.

В процессе полировки постепенно уменьшают зернистость используемой наждачной бумаги и с помощью этого добиваются необходимого эффекта – блеска на поверхности камня.

Гибкие «черепашки» устанавливают на болгарку не самостоятельно. Вначале на УШМ прикручивают специальный резиновый диск с липучкой (клейкой основой). И уже на это основание приклеивают «черепашку» с нужной зернистостью. При необходимости замены абразивного круга, отработавшую свое «черепашку» отклеивают и приклеивают следующую, более мелкую.

Полируют каменный пол, смачивая поверхность водой. Иногда выполняют обработку на сухую, но она считается менее качественной. Водонасыщение камня делает его более податливым, полировка выполняется легче. Кроме того, вода защищает инструмент от перегрева, увеличивая его ресурс и производительность.

Как выполняется полировка каменного пола?

На болгарку ставят диск с липучкой, устанавливают скорость 2000-3600 об/мин. На липкий держатель приклеивают «черепашку» 50 и начинают полировку. Круг 50 – самый крупный, используется на начальном этапе полировки для устранения больших царапин, оставленных после шлифовки алмазной чашкой. Полировку выполняют медленно, передвигаясь от одной части пола к другой. Стараются убрать (или сделать менее глубокими) все видимые царапины. Обработка кругом 50 считается предварительной, поверхностной.

Когда весь пол пройден, круг 50 снимают и закрепляют на УШМ круг 100. Не спеша, снова обрабатывают поверхность. На этом этапе будет видно, что камень начнет темнеть. Это нормально. Полировка каждой последующей, более мелкозернистой «черепашкой», будет делать камень еще более темным. Светлый цвет – это полосы, которые и нужно ликвидировать при полировке.

Следующий круг – с зерном 200. Обработка им сделает каменную поверхность еще темнее. Потом круг 200 меняют на 400. Появляется заметный блеск. Затем устанавливают круг 800. Обработка им — заключительный этап для мраморной поверхности. При полировке кругами от 800 и выше, рекомендуется установить болгарку на более низкие обороты — 1000-1500 об/мин. После полировки кругом 800 мрамор начинает отражать окружающие предметы. Гранит обретает гладкость, но еще не блестит.

Если выполняется полировка гранита, то на круге 800 остановку делать нельзя. Гранит — более твердый, для его блеска выполняют еще 3 замены абразивов – на диски 1500, 3000 и Buff.

После каждого круга необходимо протирать поверхность чистой ветошью. Это поможет увидеть недостатки полировки, а также убрать отработанный абразив.

Абсолютно гладкую, зеркальную фактуру можно получить полировкой одними «черепашками». Однако даже у профессиональных работников с камнем это получается не всегда. Тогда выполняют финишную поливку – с помощью доводочных порошков и паст.

Шаг #4. Финишная полировка

Для финишной полировки используют специальные полироли (пасты, порошки). Наносят их часто вручную, втирая в поверхность пола фетром, войлоком, хлопчатобумажной или шерстяной тканью. Быстрее можно добиться качественного результата, если полировать поверхность фетровыми (войлочными) кругами на липучке, установленными на болгарку.

Главные действующие вещества в порошках и пастах для финишной полировки – это оксиды металлов. Широко применяются:

- окись хрома;

- окись алюминия;

- окись олова.

Кроме окислов, доводочные средства могут содержать щавелевую кислоту (или ее соли) и мелкодисперсный алмазный порошок.

Все эти компоненты можно купить отдельно, смешать и использовать для полировки. Например, эффективно действует состав, состоящий из смеси оксида хрома, щавелевой кислоты и алмазного порошка в соотношении 1:1:1.

Шаг #5. Импрегнация – нанесение защитных средств

Чтобы повысить долговечность каменного пола и, при необходимости, усилить блеск применяют защитные средства на основе воска, парафина или силикона. Кроме дополнительного эффекта «лаковой» поверхности, эти вещества покрывают камень микроскопической пленкой, защищающей поверхность от воды, жира, различных жидкостей, пыли. Импрегнация – необязательный этап, выполняется при желании.

Самыми популярными среди производителей защитных покрытий для камня являются итальянские фирмы: Klindex, Tenax, Bellinzoni. Например, широко применяется жидкий воск Klindex. Смесь наносят на заранее вымытую и высушенную поверхность, дают ей немного впитаться. Затем, через 2-3 минуты начинают втирать воск – вручную или с помощью болгарки с фетровой насадкой. При использовании болгарки полировка выполняется на низких оборотах (до 2000 об/мин).

Защитное средство можно сделать и самостоятельно из воска, канифоли и растворителя (например, скипидара). Объем растворителя должен равняться общему объему воска и канифоли.

Для приготовления смеси твердый воск нарезают в тонкую стружку, а канифоль растирают в порошок. Смешивают воск и скипидар в одной посуде и, при постоянном перемешивании, нагревают на водяной бане. Масса должна полностью раствориться. После этого, не прекращая перемешивания, тонкой струйкой вливают в горячую смесь растворитель. После остывания восковую пасту можно использовать для вощения. Технология применения та же, что и для покупных смесей.

По окончании полировки, поверхность мрамора или гранита должна стать зеркальной, то есть хорошо отражать окружающие предметы и, в особенности источники освещения. Чтобы проверить качество полировки следует зажечь обычную лампу и посмотреть на ее отражение на полу. Если на нем будет четко проглядываться нить накаливания лампочки – поздравляем! Вам удалось качественно отполировать каменную поверхность.

Для того, чтобы лучше понять технологию шлифовки и полировки каменного пола, предлагаем вам ознакомиться с видео:

Полировка пола из натурального камня. Этапы полировки и подбор оборудования.

Довольно часто наши клиенты сталкиваются с вопросом правильного подхода к полировке пола из натурального камня: мрамора, гранита или смешанной мозаики.

Мы рассмотрим основные способы шлифовки и полировки пола, а так же нюансы, на которые необходимо обратить внимание.

Как правило, после укладки полов и мастиковки швов образуются небольшие перепады от 1 до 3 мм, в некоторых особых случаях до 5 мм.

Появляется необходимость в их устранении, а так же дальнейшей полировки или переполировки пола.

Для проведения таких работ, мы рекомендуем использовать специализированные шлифовально-полировальные машины, которые предлагает наша компания.

Большой ассортимент позволит подобрать оптимальный вариант оборудования для площадей любого размера и сложности, а так же для ступеней и узких поверхностей.

Ниже рассмотрим машины для пола наиболее подходящие для определенных условий.

Для объектов с большой площадью (более 100 м2) хорошо подойдут полотеры с рабочей поверхностью диаметром 600 мм:

Для небольших площадей лучше всего использовать полотеры:

Полотер модели 430-IN отлично подойдет для людей, которые впервые сталкиваются с выполнением данных работ. Благодаря инвертору установленному на этом типе машины, осуществляется плавный пуск, присутствует регулировка оборотов, а так же дополнительная защита двигателя.

Для работ со ступенями или узкими поверхностями небольшой площади (к примеру пол на балконе) имеется специализированный полотер с диаметром планшайбы 260 мм.

Итак, рассмотрим непосредственно сам процесс шлифовки и дальнейшей полировки натурального камня на примере работ с полотером: Машина для шлифовки пола 430-IN 3,7кВт/220В CHA

Первый этап: Шлифовка пола

Для шлифовки пола и снятия всех перепадов и неровностей необходимо использовать планшайбу с металлическими Алмазными Шлифовальными Кругами (АШК) диаметром 100 мм:

Для устранения больших перепадов более 3 мм на граните

АШК д.100*5 №3 мрамор/гранит CHA

АШК д.100х20мм № 1 (60#) для MH-430 Diamaster

Для устранения перепадов 3 мм и менее на граните, а так же слишком больших перепадов на мраморе.

АШК д.100*5 №2 гранит CHA

АШК д.100х20мм № 1 (60#) для MH-430 Diamaster

Для финишной шлифовки гранита, а так же снятия небольших перепадов и финишной шлифовки мрамора.

АШК д.100*5 №3 мрамор/гранит CHA

АШК д.100х20мм № 2 (100#) для MH-430 Diamaster

Существует 2 типа специальных планшайб:

Металлическая планшайба имеет преимущество в весе, что позволяет увеличить вес рабочей части, тем самым обеспечивая лучший прижим инструмента к обрабатываемой поверхности.

Она более долговечна, а так же устойчива к вибрации и ударам.

Второй этап: Полировка пола

Для полировки пола необходимо использовать специальные Алмазные Гибкие Шлифовальные Круги (АГШК) CHA, обеспечивающие полировку в четыре перехода. Существует три диаметра данного инструмента: 50 мм; 100 мм; 125 мм;

АГШК С3 д.50*20*2 №1 мрамор CHA

АГШК С3 д.100*20*2 №1 мрамор CHA

АГШК С3 д.125*20*2 №1 мрамор CHA

АГШК С3 д.50*20*2 №2 мрамор CHA

АГШК С3 д.100*20*2 №2 мрамор CHA

АГШК С3 д.125*20*2 №2 мрамор CHA

АГШК С3 д.50*20*2 №3 мрамор CHA

АГШК С3 д.100*20*2 №3 мрамор CHA

АГШК С3 д.125*20*2 №3 мрамор CHA

АГШК С3 д.50*20*2 №4 мрамор CHA

АГШК С3 д.100*20*2 №4 мрамор CHA

АГШК С3 д.125*20*2 №4 мрамор CHA

АГШК С6 д.50*20*7 №1 гранит CHA

АГШК С6 д.100*40*7 №1 гранит CHA

АГШК С6 д.125*40*7 №1 гранит CHA

АГШК С6 д.50*20*7 №2 гранит CHA

АГШК С6 д.100*40*7 №2 гранит CHA

АГШК С6 д.125*40*7 №2 гранит CHA

АГШК С6 д.50*20*7 №3 гранит CHA

АГШК С6 д.100*40*7 №3 гранит CHA

АГШК С6 д.125*40*7 №3 гранит CHA

АГШК С6 д.50*20*7 №4 гранит CHA

АГШК С6 д.100*40*7 №4 гранит CHA

АГШК С6 д.125*40*7 №4 гранит CHA

Существует 2 типа специальных планшайб:

Планшайба металлическая для АГШК д.430 мм CHA

Планшайба пластиковая для АГШК д.430 мм CHA

Металлическая планшайба имеет преимущество в весе, что позволяет увеличить вес рабочей части, тем самым обеспечивая лучший прижим инструмента к обрабатываемой поверхности.

Она более долговечна, а так же устойчива к вибрации и ударам.

Так же мы рекомендуем оснастить данную машину специальной планшайбой:

Данный механизм позволяет ускорить процесс полировки с применением АГШК на 30%. Облегчает управление машиной. Так же данная планшайба дополнительно стабилизирует и утяжеляет машину.

Процесс полировки подразумевает под собой поочередное использование номеров АГШК от №1 до № 4. Полировать необходимо как минимум в двух плоскостях (горизонтально и вертикально) делая так называемые «сетки». На каждый номер необходимо пройти от 2 и более «сеток», в зависимости от типа камня.

Последний этап: Финишная полировка и кристаллизация.

Для финишной полировки камня необходимо использовать войлочный круг со специальным полировальным порошком.

Полировальные порошки для различных типов камня:

Процесс финишной полировки очень прост. Порошок необходимо развести водой до получения так называемой «кашицы», нанести на камень и располировывать войлочным кругом, закрепленном на планшайбе для АГШК. После окончания необходимо незамедлительно очистить камень водой от остатков порошка.

Исключительно для мрамора финишную полировку порошком можно заменить кристаллизацией.

Кристаллизация — это химический процесс, в котором активные вещества кристаллизатора вступают в реакцию с кальцием содержащимся в мраморе и создают прочную стекловидную пленку на поверхности камня. Очень сильно увеличиваться блеск камня, а так же устойчивость к царапинам.

Рекомендуем кристаллизатор: Кристаллизатор Vetro-Glass 1л Bellinzoni или Кристаллизатор для мрамора Kristall-T 1л Tenax

Процесс кристаллизации происходит следующим образом:

Наносим кристаллизатор на поверхность с помощью распылителя, или просто покрываем им камень небольшим слоем

Располировавыем металлизированным войлочным кругом : – Круг войлочный металлизированный д.400 Diam-S . Металлизированный войлок обеспечивает наиболее высокую температуру при работе, что очень важно в процессе кристаллизации.

Важно помнить, что не все мрамора можно кристаллизовать, так как содержание кальция в некоторых из них крайне мало.

Исключительно для финишной полировки гранита можно использовать специализированную свинцовую планшайбу : – Планшайба металлическая д.430 мм LUX (свинец) гранит CHA

При работе с малым количеством воды, свинец разогревается и обеспечивает отличную полировку гранита, в результате чего можно получить высочайшую степень блеска.

Итоги и дополнительная информация.

Данную технологию шлифовки и полировки можно применять на всех видах наших полотеров. Будет меняться только диаметр планшайб и расходного инструмента.

На полотерах можно устанавливать специальные планшайбы для бучардирования поверхности гранита.

Планшайба металлическая для роликовой бучарды CHA

Бучарда роликовая (30 зубов) CHA

Для очистки различных поверхностей натурального камня, бетона, а так же для нанесения на поверхность различного воска, в нашем ассортименте имеются специализированные щетки:

Шлифовка и полировка мрамора дома и в цеху

Что такое шлифовка?

Для того чтобы понять как отшлифовать и отполировать мрамор дома и в цеху, сначала нужно пояснить: «Что такое шлифовка?».

Шлифовкой называют механическую обработку с помощью абразивного и/или алмазного инструмента, к шлифовке прибегают, когда необходимо удалить перепады после укладки, когда есть глубокие царапины оставшиеся после «пилы» или «каната», или появившиеся в результате эксплуатации.

Сегодня на рынке можно встретить большое кол-во разнообразного шлифовального инструмента, поэтому, чтобы разобраться какой инструмент применить для удаления «повреждений», ниже приведена таблица, в которой указано, какой инструмент выбрать исходя из глубины такого «повреждения».

| Перепад | Фракция алмаза/абразива |

|---|---|

| До 1,5 мм | #80/100 |

| От 1,5 до 5 мм | #40/60 |

| Свыше 5 мм | #30/40 |

Почему нужно шлифовать мрамор?

Часто при укладке плитки или слебов из мрамора на пол, остаются большие и маленькие перепады, это происходит не только из-за квалификации мастера, выполняющего работы, но и из-за погрешности во время производства, и чтобы добиться эффекта монолита, добиться качественной полировки (насыщенного цвета и глянцевого блеска), сначала нужно хорошо отшлифовать поверхность, убрать все перепады.

Наиболее распространенные повреждения, после которых необходимо прибегать к шлифовке

- Погрешность во время производства плит;

- Некачественная укладка;

- Глубокие царапины;

- Сколы, трещины и выбоины

Что такое полировка?

Полировкой камня называют механическую и химическую (на финишном этапе, когда мы имеем дело с мрамором) обработку, благодаря которой поверхность материала становиться гладкой и блестящей (имеет зеркальный блеск). Полировать камень нужно не только из-за эстетических свойств, полированная поверхность лучше сопротивляется внешним загрязнителям, становится более стойкой к жидкостям, меньше подвержена истиранию.

Методы шлифовки и полировки

Методы можно разделить на 2 группы: сухой и мокрый. А каждую группу уже можно разделить на ручной и машинный метод

Когда речь идет о машинной шлифовке и полировке, в большинстве случаев используют воду, а когда речь идет о ручной обработке – мастера делятся 50 на 50

Инструмент который подойдет для станка, не всегда подойдет для ручной машины, т.к. ручной машиной нельзя дать необходимое давление, а если даже его каким-то образом и удастся достичь, то мощности двигателя ручной машины не хватит чтобы прокрутить вал. В свою очередь инструмент для ручной машины можно приспособить для станка, но стираться такой инструмент будет быстро (т.к. связка ручных кругов обычно мягче), поэтому работать в этом случае рекомендуем на минимальном давлении.

При всех равных, мы рекомендуем использовать мокрый метод, т.к. цвет и качество полировки получается лучше (нет шагрени, полировка не «подгарает»), правда не всегда возможно работать с водой, например нельзя работать с водой когда приходится работать при низких температурах.

Но иногда мастера отдают предпочтение комбинированному методу. Шлифуют на сухую, а на финише добавляют немного воды. В этом случае мастер видит не пропустил ли он какую-то часть поверхности, не дожидаясь пока плита высохнет, а добавляя воды на последних номерах (начиная с номера 800), удается снизить эффект «жженой» полировки. Но так же обращаем Ваше внимание, что ни каждый инструмент предназначенный для работы «сухим» методом, подойдет для работы с водой.

Какой электроинструмент понадобится?

Для работы ручным методом мы рекомендуем использовать шлифовальные машины с подачей воды. А так же с регулировкой оборотов, но не каждая машина с регулировкой оборотов подойдет для обработки натурального камня.

Необходимый диапазон оборотов для машинки: 400-4500 об/мин (необходимые рекомендуемые обороты для работы с шлифовальными и полировальными кругами диаметром 100 мм).

Так же, если у Вас нет возможности приобрести машину с регулировкой оборотов, возможно использовать машину с постоянными оборотами в диапазоне 3000-3700 (для работы кругами диаметром 100 мм).

В случае машин с оборотами более 4500 об/мин, некоторым мастерам удается добиться хорошей полировки, но во время работы им приходится постоянно «вскрывать» инструмент

Когда алмаз находящийся на поверхности полировального и/или шлифовального круга выработал свой ресурс, необходимо удалить слой связующего вещества («связки») и открыть новые алмазы, при правильных оборотах и давлении – это происходит само-собой, при повышенных оборотах, приходится прибегать к обработке абразивного материала (например возможно вскрыть инструмент об бетон)

Для работы машинным методом на объектах (для шлифовки и полировки полов) рекомендуем использовать роторные машины. При выборе машины, важно понимать какая производительность Вам будет необходима, сколько квадратов в день Вы хотите «выдавать». А так же выбор машины зависит от того, какие материалы в основном Вы собираетесь полировать.

Многие полировщики не собираются иметь дело с гранитом, для них достаточно приобрести машину с мощностью 2,2 кВт (такой машиной можно отполировать и гранит, но производительность будет достаточно низкой). Для полировки гранитов и кварцитов необходимы машины с мощность от 3 кВт (например: Машина для шлифовки пола 430-IN 3,7кВт/220В CHA), такая машина легко справиться как со шлифовкой мрамора, так и со шлифовкой гранита (когда необходимо увеличивать давление при помощи утяжелителей).

Залогом хорошей полировки – является качественная шлифовка

Для работы машинным методом в цеху, рекомендуем использовать несколько типов станков, выбрать тот или иной тип станка Вы можете, исходя из предполагаемой (расчетной) производительности. Ниже приведена таблица со станками, которые прошли испытание временем и в надежности которых мы не сомневаемся.

| Тип и Модель станка | |

|---|---|

| Колено-рычажные станки | Модель: Станок шлифовально-полировальный ZLMS 2600 (5,5кВт/380В) VSN |

| Мостовой полировальный станок | Модель: AS01.1, производство Promasz (Польша) |

Шлифовка и полировка поэтапно

Чтобы на «выходе» получилась качественная полировка, необходимо пройти все этапы полировки. И чем больше таких этапов («переходов»), у Вас будет, при всех равных, тем более качественную полировку Вы сможете получить. Так же при полировке не должно быть спешки, поскольку если Вы не достаточно хорошо поработали каким-то номером, это может вылезти только на финише и Вам придется возвращаться к предыдущим этапам, что увеличит не только время обработки в целом, но и увеличит износ инструмента.

На первом этапе нам необходимо убрать все глубокие царапины и большие перепады – этот этап называется обдиром (Размер алмазного зерна #30-100).

Второй этап называется лощение. В зависимости от обрабатываемого материала, размер зерна для этого этапа: #200-400. На этом этапе поверхность становится гладкой и однотонной, но ещё не блестит.

Третий этап – это доводка (с номера 600 до 1000), – на этом этапе проявляется цвет, и поверхность уже начинает блестеть.

Четвёртый этап называют полировка и кристаллизация (с номера 1500 до номера 6000 (иногда до 10 000), на этом этапе появляется «зеркальный» блеск, но только в случае, если мы не пренебрегли всеми предыдущими этапами.

У части наших клиентов возникают проблемы с полировкой, т.к. они недостаточно хорошо готовят поверхность (недостаточно хорошо шлифуют). А происходит это в первую очередь потому, что они берут слишком мелкое зерно алмаза, которое работает, когда необходимо удалить только мелкие царапины.

Чтобы шлифовать было просто, не нужно боятся брать грубые номера. Если Вы соблюдаете технологию и не стоите на месте во время полировки, а равномерно двигаетесь, вероятность «накопать ямы» будет минимальна.

Подготовительные мероприятия перед полировкой

Как было сказано ранее, хорошая полировка без качественной шлифовки невозможна. Поэтому, чтобы подготовить поверхность к полировке, надо обработать всю поверхность: 30, 60 и 100 номером. Каждый следующий номер в этом случае удаляет риски от предыдущего. Если пропустить какой-то номер, то возникает большая вероятность не удалить перепад или сильно затянуть процесс подготовки поверхности к следующему этапу.

Полировка мрамора своими руками

Часто к нам обращаются с вопросом, можно ли заполировать мрамор своими руками в домашних условиях. Заполировать конечно же можно. Но новичку необходимо соблюдать несколько простых правил:

- Не нужно спешить;

- Не нужно пропускать номера;

- Нужно строго следовать инструкции по применению.

Какие средства для полировки использовать

Для полировки мрамора мы рекомендуем использовать порошки из оксида алюминия или кремния, а так же химические кристаллизаторы.

Кристаллизация мраморной поверхности при помощи порошка

Порошок необходимо равномерно распределить по поверхности площадью не более 3-4 кв. метров, смочить водой и пройти войлочным или фетровым кругом. Поверхность предварительно должна быть обработано до номера 800-1500. После необходимо тщательно промыть поверхность водой, – только тогда мы увидим «зеркальный» блеск (при условия качественного выполнения всех предыдущих этапов, не стоит ждать от кристаллизатора чудес, если поверхность подготовлена плохо, то хорошего блеска мы можем и не увидеть).

Кристаллизация мраморной поверхности при помощи жидкого кристаллизатора (в состав которых входят слабые кислоты)

Кристаллизатор необходимо равномерно распылить на поверхности площадью не более 2-х кв. метров, после распределить его по поверхности при помощи металлизированного фетра, после заполировать при помощи белого фетра. Поверхность предварительно должна быть обработана до номера 400-800. Чтобы получить глянцевую поверхность, необходимо удалить остатки с поверхности.

Полировка других природных камней

Если с полировкой распространенных мраморов и гранитов все более менее просто и понятно, достаточно использовать полную линейку и не спеша двигаться от этапа к этапу, – соблюдать технологию. То для некоторых материалов простого следования инструкции на сайте недостаточно

Например, полировка искусственных материалов (агломератов), без воды невозможна. Для обработки черных мраморов необходимо использовать щетку для состаривания в процессе полировки (чтобы получить насыщенный цвет), а на некоторых материалах получить хорошую полировку без использования смолы (резинатуры) невозможно.

Поэтому, перед тем как заказать ту или иную линейку, если ранее Вы материал ещё не обрабатывали, пообщайтесь с консультантом, скиньте фотографию. И тогда мы сможем подобрать для Вас линейку, которая действительно сработает и Вам не придется переплачивать за ненужный инструмент, который не работает не потому, что он плохой или некачественный, просто он не подходит для Вашей задачи.

Стоит ли все таки самостоятельно заниматься полировкой?

Если Вы готовы честно соблюдать технологию и у Вас достаточно времени и терпения, то у Вас обязательно все получиться. А целесообразно ли заниматься этим или нет, наверное решать не нам. Мы считаем, если Вам нужно отполировать изделие разово у себя дома или на даче, наверное стоит довериться и заплатить профессионалу, а если же Вы собираетесь делать это периодически, – тогда потраченное время на изучение технологии будет оправдано.

Выбор шлифовального круга для болгарки по металлу

- Что такое диски для шлифовки металла

- Разновидности шлифовальных кругов

- Дополнительные характеристики

- Как выбрать?

Для высококачественной шлифовки металла мало приобрести углошлифовальную машинку (УШМ), следует еще правильно выбрать диск. Посредством разнообразных насадок для углошлифамашины можно разрезать, очищать и шлифовать металл и иные материалы. Среди многообразия кругов по металлу для УШМ сделать верный выбор бывает сложно даже специалисту. Сориентироваться в видах расходных материалов и принципах работы с ними позволит эта публикация.

Что такое диски для шлифовки металла

Шлифовка является одной из наиболее распространенных процессов, для которого используется болгарка. Посредством этого приспособления и комплекта насадок можно осуществлять щадящую и грубую обработку металлических, деревянных и каменных поверхностей. В основном шлифовка предваряет полировку изделий. Насадки, которые применяются в данной ситуации, могут содержать наждачную бумагу либо войлочный материал.

Для шлифования металла используют разнообразные щетки, которые изготавливаются из проволоки, находящейся на металлическом основании. Более того, сейчас можно купить и иные, наиболее технологические насадки на углошлифмашинку. Ленточный напильник этому прямое доказательство. Он применяется для шлифовки, полировки и удаления коррозии. С учетом нужного качества плоскости на углошлифовальную машинку могут монтироваться круги со сменной наждачкой, войлочные, пористые и даже тканевые.

Стоит заметить, что УШМ должна обладать плавным регулированием скоростей, что служит непременным условием для использования подобной насадки.

Шлифовальные круги по металлу используются для выполнения следующих мероприятий:

- заточки инструментария;

- конечной обработке сварочных швов;

- очищения поверхности от краски и коррозии.

В большинстве случаев для работы потребуются специализированные абразивные пасты, а иногда и жидкости. Для грубого шлифования и чистки практикуются шлифовальные диски с мелким размером абразива. Шлифовальные круги для углошлифмашины дают возможность дорабатывать до требуемой шероховатости почти все материалы. Например, подобные насадки используются даже в автосервисах для полирования кузовов автомобилей.

Разновидности шлифовальных кругов

Шлифовальные насадки относятся к обдирочной категории. Они представляют собой диски, кромки которых имеют железную проволоку. Зачистные круги используются для удаления коррозии с металлических поверхностей, а также для удаления прочих видов сильных загрязнений. В большинстве случаев их применяют для подготовки труб к окрашиванию.

Обдирочные или шлифовальные диски бывают 4-х типов, но самым востребованным из всех видов зачистных приспособлений считается лепестковый диск. Наждачные (лепестковые) круги для угловой шлифмашины главным образом применяются при удалении старого лака либо краски, шлифования древесных плоскостей. Это изделие используется для шлифовки деталей из металла, древесины и пластмассы. Наждачный круг представляет окружность, по кромкам которой фиксируются не очень большие куски наждачки. С учетом типа работы выбираются размер абразивных зерен рабочих элементов.

Использование диска с лепестковой структурой дает возможность выполнять предварительную обработку изделий из различных материалов. С его помощью допускается и выполнение чистовой обработки. Для конечной шлифовки практикуются диски с малым зерном.

В продаже можно встретить следующие виды лепесткового круга:

- торцевой;

- пакетный;

- оснащенный оправкой.

Шлифовальный диск для угловой шлифовальной машины с оправкой применяется при условии, когда требуется провести высокоточные работы. Многие модели, принадлежащие к этой категории, используются для удаления задиров после разрезания пластиковых или металлических труб. Посредством зачистных дисков выполняется финишная шлифовка сварочных швов. В составляющие кругов включаются крошка электрокорунда или карборунда. В структуре кругов имеется стекловолоконная сетка. Эти круги толще отрезных по металлу.

Для выполнения шлифовочных работ имеется на выбор обилие железных щеток – насадок:

- для очистки поверхности от стойких загрязнений либо коррозии используются специализированные проволочные диски;

- для полирования камня предназначаются алмазные чашки;

- для полировки металла превосходно подойдут тарелкообразные насадки из пластмассы либо резины, к которым крепится заменяемая абразивная сетка либо наждак.

Дополнительные характеристики

У шлифовальных кругов углошлифовальных машин существенное значение имеет размер абразивных зерен. Чем его показатель выше, тем меньше величина абразивных элементов, и, следовательно, деликатнее обработка:

- 40-80 – первичная шлифовка;

- 100-120 – нивелирование;

- 180-240 – завершающая отработка.

Размер абразивных зерен алмазных полировочных дисков на эластичном основании: 50, 100, 200, 400, 600, 800, 1000, 1500, 2000 и 3000 (самое крошечное зерно). О размерах абразива говорит маркировка на этикетке.

Как выбрать?

При покупке диска для УШМ следует обратить внимание на несколько аспектов.

- Диаметр круга должен отвечать предельно разрешенному для конкретного инструментария. Иначе диск может разрушиться вследствие превышения максимально дозволенной скорости вращения. Ресурса УШМ может быть недостаточно для работы с большим диском.

- Шлифовальные диски имеют разную структуру и бывают жесткими, лепестковыми и маневренными. Выбор продукта обусловливается нужным уровнем однородности плоскости. Для придания безупречной ровности дереву в финале шлифовки главным образом используют мелкозернистые лепестковые диски. Они выпускаются шпиндельными и фланцевыми.

- Диски с малым зерном хорошо зарекомендовали себя в полировании древесины. Диски со средним размером абразива зачастую применяются для удаления верхнего пласта дерева. Диски с крупным зерном – прекрасный вариант для очистки от старой краски. Величина зерна непременно обозначается на продукте. Чем зерно крупнее, тем стремительнее будет выполняться шлифовка. Тем не менее не следует забывать, что качество разрезания либо шлифования у дисков с крупным зерном хуже. Дополнительно фирмы-изготовители указывают и жесткость связывающего вещества основы круга. При шлифовке нетвердых материалов желательно использовать диски с мягкой связкой.

- Для зачистки каменных и металлических плоскостей выпускаются специализированные круги для угловой шлифовальной машины – витые шарошки (фрезы). Они реализованы в форме металлических чашек, по контуру которых зафиксированы проволочные щетки. Поперечник проволоки бывает разным и выбирается исходя из нужной степени грубости шлифовки.

- Информация о максимально допустимой линейной скорости наносится на упаковку либо боковую поверхность круга. Регламент функционирования углошлифмашины выбирается в соответствии с этим показателем.

При приобретении дисков по металлу рекомендуется прежде всего исходить из того, какой масштаб работ вам необходимо осуществить.

О сравнении шлифовальных кругов для болгарки смотрите далее.

Какие бывают диски для болгарки по металлу: 4 варианта

Отправим материал на почту

- Типовые размеры дисков

- Виды дисков

- Отрезной

- Обдирочный и зачистной

- Заточной

- Шлифовальный и полировальный

- Советы по выбору диска

- Заключение

Углошлифовальная машина (УШМ) – ручной электрический инструмент широкого спектра применения. Для правильной работы с болгаркой необходимо ознакомиться с видами дисков, каждый из которых предназначен для конкретного вида манипуляций с металлом.

Типовые размеры дисков

На рынке представлено два основных типоразмера углошлифовальных машин, называемых в народе «большая» и «маленькая». В первом случае на болгарку устанавливаются диски с максимальным наружным диаметром 230 миллиметров, а во втором – не более 125 миллиметров.

Важно понимать, что на маленькую болгарку нельзя устанавливать диск большего типоразмера. Этого не стоит делать по следующим причинам:

-

Болгарка и диск спроектированы таким образом, что скорость вращения кромки диска находится в безопасных пределах. Если при резке металла режущая кромка диска диаметром 125 мм перемещается со скоростью

400 км/ч, то кромка диска диаметром 230 мм будет двигаться с двукратным превышением нормы – 800 км/ч. В таких условиях диск может быстро перегреться и разрушиться.

Типовая линейка наружных диаметров дисков выглядит так: 115, 125, 150, 180 и 230 миллиметров. Что касается внутреннего диаметра, то он одинаков у всех дисков и составляет 22,2 мм.

Виды дисков

Для каждого вида работ производителями предусмотрен свой вид диска. К основным манипуляциям с металлом, выполняемым болгаркой, относятся:

- резка;

- обдирка;

- заточка;

- шлифование;

- полирование.

Каждый из них следует рассмотреть подробнее.

Отрезной

Резка металла – основная задача углошлифовальной машины. Будь то труба или листовой металл – для его резки используются отрезные круги. Несмотря на кажущуюся простоту видов отрезных кругов достаточно много:

- Вулканитовые круги очень эластичны, благодаря чему их толщина может составлять всего 0.8 мм. Такие круги нашли свое применение в тонкой и бесприжеговой резке тонких металлов, когда требуется высокое качество шва. Минус у них один – они способны разрушится при малейшем нагреве, а их ресурс в 2-3 раза ниже отрезных дисков из других материалов.

- Бакелитовые отрезные круги, напротив, предназначены для резки толстых заготовок из металла. Свойства материала позволяют им сохранять целостность при высоких температурах – 200-300 °С. Таким диском можно распилить железнодорожный рельс или металлический двутавр. Минус у них один – при резке они очень сильно искрят, а температура искр высока, что требует повышенного внимания при работе.

- Керамические диски – высокотехнологичные и дорогие диски. Их главное преимущество – длительная беспрерывная работа. Они не боятся воды, в отличие от дисков из других материалов. Главным недостатком является низкая прочность при импульсных нагрузках. Если при работе с таким диском «наскочить» на что-либо, то он практически наверняка расколется.

- Карбидовые и электрокорундовые диски – самый распространенный вариант в России. Не имеют никаких абсолютных преимуществ, но и минусов то же. Самые универсальные круги из представленных. Карбидовые используются для резки цветных и мягких металлов, электроконрундовые – для работы со сталью.

Обдирочный и зачистной

Во время проведения механосборочных, сварных и других типов работ требуется зачистить поверхность металла от окислов и других загрязнений. Выполнить эту работу вручную – сложная и долгая задача. На помощь приходят обдирочные и зачистные диски по металлу.

Обдирочный круг представляет из себя цельный диск из крупнозернистого материала. При соприкосновении с металлом абразивный материал быстро и эффективно обдирает металл, удаляя с его поверхности окислы, оксиды, смазку и другие въевшиеся загрязнения.

Видео описание

Какой отрезной диск по металлу лучше?

Зачистной диск по металлу отличается от обдирочного своей конструкцией и зернистостью материала. Как правило, зачистка металл производится всей плоскостью круга, в отличие от обдирочного диска, работа с которым ведется под углом в 30-45° к поверхности металла. Абразивная поверхность имеет различную зернистость и конструкцию: наждачная бумага, шарошки или щетки.

Для грубой обдирки различных поверхностей может использоваться необычный вид дисков – корщетки. Вместо привычного композитного круга, из центра диска отходит множество проволок, образующих металлическую щетку. Такой диск способен в кратчайшие сроки снять с металла любые загрязнения, но после себя оставляет очень шершавую поверхность, требующую дополнительной шлифовки.

Заточной

Такие диски предназначены для заточки различного металлического инструмента. По своему внешнему виду и назначению полностью дублируют стационарное точило. Как правило, такие диски имеют большую толщину – от 6 мм и больше. Благодаря высоким оборотам шпинделя, режущий инструмент затачивается очень быстро. Работать с таким диском непривычно, но, при должной сноровке, результат будет идентичен заточке на стационарном точиле. Диски отличаются друг от друга диаметром, толщиной и зернистостью абразивного материала.

Шлифовальный и полировальный

Для качественной обработки поверхности металла применяются шлифовальные и полировальные круги для болгарки. Наиболее распространенный вид шлифкруга представляет из себя множество кусков (лепестков) наждачной бумаги, приклеенной к диску по всей окружности под некоторым углом. Применяя круги различной зернитости, достигается необходимое качество поверхности металла.

Для дальнейшей полировки применяется насадка с липучкой, накручивающаяся непосредственно на шпиндель болгарки. На рынке представлен богатый ассортимент наждачной бумаги для данной насадки с зернистостью от 40 и до 12000 единиц.

Полировка металла до зеркального блеска производится с помощью тканевых и войлочных дисков. Для этого на поверхность ткани наносится твердая полировочная паста, например, паста ГОИ.

Советы по выбору диска

На рынке представлен широкий ассортимент дисков для болгарки. Большое количество производителей и технических параметров затрудняет выбор. Следует придерживаться универсальных правил:

- Не стоит покупать самые дешевые диски. Согласно известной поговорке – скупой платит дважды. В случае с дисками для болгарки – трижды. Дешевые диски имеют крайне низкий ресурс, легко ломаются, могут иметь плохую геометрию, а материал диска неравномерную плотность, благодаря чему они «разлетаются», оставляя на диске острый зуб, способный нанести серьёзную травму, если оператор не сможет удержать болгарку в руках.

- Следует покупать самые жесткие диски. Это снизит удобство работы, придется сильнее давить на диск, но они служат значительно дольше и ломаются гораздо реже.

- Отзывы – лучший источник достоверной информации о конкретной модели диска. Если их нет в одном магазине – следует поискать их в другом.

- Многие виды дисков позиционируются как универсальные, но на самом деле являются специализированными. Например, обдирочные диски по металлу используются, в основном, для проведения сварочных работ. Обдирку производят под углом – это длительных и кропотливый процесс. Если диск необходим для простой зачистки от ржавчины – быстрее и дешевле сделать это шлифовальным кругом с лепестками. Информацию о нетипичном способе применения того или иного круга всегда можно почерпнуть в отзывах.

Видео описание

Вечный диск по металлу на болгарку.

Заключение

Болгарка – удобный и универсальный инструмент для работы с металлом. Производители предусмотрели множество видов дисков для любых видов работ. При выборе диска главное — помнить, что скупой платит дважды.

Выбор и замена дисков для болгарки

Угловая шлифовальная машина (УШМ), в простонародье называемая “болгарка”, широко применяется на стройке и в быту при ремонте. С ее помощью можно выполнять множество различных технологических процессов. Чтобы правильно подобрать инструмент для выполнения определенного вида работ, необходимо ознакомится с тем, какие бывают диски и насадки для УШМ. Инструмент для данного устройства выбирается по размеру и по назначению.

Типовые размеры дисков

При выборе диска для болгарки необходимо проследить, чтобы внешний диаметр насадки не превышал максимально допустимые значения, разрешенные для вашей угловой шлифовальной машины. К примеру, если болгарка рассчитана на использование круга с максимальным диаметром 125 мм, то на нее нельзя устанавливать круг на 230 мм. И этому существует несколько объяснений:

- будет превышена линейная скорость режущей кромки, что чревато разрушением абразивного круга и нанесением травм пользователю;

- у маленькой болгарки не хватит мощности, чтобы работать с большим инструментом;

- установка насадки, превышающей допустимые размеры, требует снятия защитного кожуха, а это уже нарушение правил безопасности.

Диски для УШМ имеют стандартные размеры: 115, 125, 150, 180 и 230 мм. В современных болгарках посадочный диаметр (диаметр вала, на который устанавливается инструмент) практически одинаков и равняется 22,2 мм. Если у вас “завалялась” болгарка устаревшей модели, то потребуется применять переходники — кольца разных диаметров.

Все абразивные круги любых размеров имеют специальную маркировку, из которой можно узнать следующую информацию: диаметр диска и его толщина, диаметр посадочного места, максимальная скорость вращения, а также для обработки каких материалов он предназначен.

Назначение дисков и насадок

Круги для болгарки различаются по назначению на:

- отрезные;

- обдирочные

- шлифовальные;

- заточные.

Отрезные диски

Самой частой задачей, выполняемой с помощью болгарки, является резка различных материалов. От того, какой материал необходимо будет разрезать, зависит и выбор материала инструмента.

- Резка металла. Отрезной диск по металлу изготавливается из кристаллического глинозёма корунда, а также из синтетического корунда, называемого электрокорундом. Основной цвет кругов для резки металлов – синий.

- Резка камня и бетона. Для резки камня следует выбрать диск из другого абразивного материала – карбида кремния. Данный абразив с легкостью режет белый кирпич (силикатный) и шифер. Но чтобы разрезать красный кирпич, некоторые виды бетона или керамическую плитку, данный материал круга не подойдет. Диски для камня выпускаются зеленого цвета.

- Резка керамической плитки, красного кирпича, керамогранита и бетона. Для этих целей уже используют алмазный диск.

Изготавливается данная насадка из металла, на режущую кромку наносится абразивная масса с алмазной крошкой. На рисунке выше представлен сегментированный пильный круг, предназначенный для сухой резки материала. Цельнометаллические диски при работе требуют водяного охлаждения.

Поэтому, если вы все же собираетесь использовать пильный диск по дереву, то следует придерживаться мер безопасности. На болгарке должен быть установлен защитный кожух и рукоятка, пользователь обязан одеть защитную маску или очки. Кроме того, нельзя резать данным инструментом материалы, не предназначенные для него.

Наиболее безопасными считаются диски по дереву, по торцу которых установлена цепь от бензопилы. В случае заклинивания инструмента, цепь остается на месте, а диск вращается вхолостую, что снижает вероятность травмирования пользователя.

Обдирочные

Если требуется снять слой краски или другого нанесения, а также ржавчину с какой-либо поверхности, применяются корщетки. Они бывают дисковые или в виде чаши со встроенной металлической проволокой.

Проволока в данных насадках может быть витой либо распущенной. Толщина ее также может быть разной. Чем толще проволока, тем для более грубой обдирки применяется обдирочный диск или чашеобразная насадка, и наоборот.

Шлифовальные

Для шлифовки и полировки различных поверхностей (металла, дерева, пластика и других) применяются шлифовальные диски и насадки. Часто для шлифовки применяется шлифовальный круг лепесткового типа. Состоит он из множества “лепестков”, сделанных из наждачной бумаги. Зернистость наждачной бумаги можно выбирать, исходя из требуемого вида обработки (чистовой или черновой).,

Также наждачка может крепиться к насадке с помощью липучки. Такой инструмент навинчивается на шпиндель УШМ.

Для полировки поверхностей выпускаются специальные круги и насадки, выглядящие как подушки из войлока либо как диски из ткани.

Заточные

Чтобы заточить инструмент, обычно применяются точильные станки (точила). Но если у вас нет последнего, но есть болгарка, то для нее можно приобрести заточной (шлифовальный) круг, которым можно легко заточить практически любой режущий инструмент.

Главное отличие заточных кругов от отрезных – это их толщина (не менее 5 мм).

Как правильно поменять диск на болгарке

Поскольку круги для болгарки являются расходным материалом, то рано или поздно их приходится менять. Крепятся они на шпинделе УШМ при помощи прижимного фланца (гайки) с резьбой М14. Чтобы его открутить, в комплектации к болгарке должен идти специальный рожковый ключ, имеющий штыри с одной стороны.

Итак, чтобы заменить инструмент на болгарке, выполните следующие действия.

- Обесточьте аппарат, выдернув вилку из розетки.

- Зафиксируйте шпиндель УШМ с помощью кнопки, расположенной на передней части корпуса. При нажатии кнопки стопор входит в отверстие диска, установленного в редукторе, чем и фиксирует шпиндель в неподвижном положении.

- Вставьте штыри ключа в отверстия на прижимном фланце.

- Удерживая фиксатор одной рукой, другой рукой проверните ключ влево (против часовой стрелки), пока гайка не сорвется с места. Далее ее можно открутить без ключа и снять с вала.

В данном случае шпиндель УШМ вращается по часовой стрелке. Но в какую сторону откручивать гайку, если у вашего аппарата вращение вала происходит против часовой стрелки? Запомните: прижимной фланец всегда следует откручивать в прямо противоположном вращению вала направлении. - Теперь можно сменить инструмент, предварительно сняв старый.

Если вы заметили, что внутри кожуха скопилась грязь, то следует снять нижний фланец и с помощью стальной щетки удалить загрязнения со всех поверхностей.

После проведения вышеописанных действий замена инструмента считается завешенной.

Методы раскручивания, если диск заклинило

Что делать, если прижимной фланец заклинило? Эта неприятность, когда закусило гайку, часто происходит, если во время работы с толстыми и прочными материалами инструмент заклинило в заготовке. При этом абразивный круг часто ломается, а продолжающий вращаться шпиндель туго затягивает прижимной фланец. Чтобы раскрутить болгарку, если зажало диск, существует несколько способов.

С помощью газового ключа

Данный способ считается не совсем безопасным, поскольку можно сломать стопор, хотя в большинстве случаев, открутить гайку удаётся. Чтобы не сломать фиксатор шпинделя, не прилагайте к газовому ключу больших усилий. Конструкция фиксатора рассчитана на усилие, прилагаемое стандартным ключом.

Открутить чрезмерно зажатый фланец можно с помощью 2-х газовых ключей. Для этого обломайте торчащие концы абразивного круга плоскогубцами, чтобы можно было добраться первым газовым ключом к нижнему фланцу. Далее, зажмите оба фланца ключами и поворачивайте их в противоположных направлениях (с учетом того, какая резьба на шпинделе — правая или левая).

Разборка редуктора

В случае, когда фиксатор сломан, чтобы снять инструмент с угловой шлифмашины, придется разбирать редуктор. Отломайте с помощью плоскогубцев края оставшегося абразивного круга, чтобы можно было подобраться к болтам, удерживающим крышку редуктора. После этого открутите крепеж и откройте редуктор. Крышка извлечется вместе с валом-шестерней. Далее, этот вал следует зажать в тиски, предварительно проложив между стальными губками алюминиевые прокладки, и с помощью газового ключа открутить фланец (не забудьте определить направление откручивания).

Нагрев гайки

Гайку можно нагреть при помощи газовой горелки, строительного фена или паяльной лампы. Нагретый фланец обычно получается открутить стандартным ключом для болгарки.

Стачивание заклинившего круга

Если после применение первых 3-х способов гайка не откручивается, то оставшийся абразивный круг между фланцами можно сточить. Чтобы сделать это, выполните следующее.

- По максимуму уберите плоскогубцами остатки круга по краям гайки.

- Зажмите в тиски кусок листового железа такой толщины, как и сам диск, включите болгарку и сточите остатки круга о торец листового железа.

Вместо железа можно зажать в тиски кусок абразивного круга. В таком случае стачивание остатков инструмента между фланцами произойдет быстрее, и гайку можно будет открутить от руки.

Но применение неподвижного абразивного круга требует большой аккуратности, ведь при стачивании остатков инструмента можно повредить геометрию фланца. Если это случится, придется торцевать гайку.

Использование проникающей смазки

Обильно полейте место соединения фланца с валом жидкостью WD-40. Она имеет свойство проникать в межрезьбовые пространства и мелкие щели. После нанесения жидкости подождите около 5 мин и попробуйте открутить крепеж стандартным ключом.

С применением перфоратора

Некоторые владельцы болгарок в ситуации, когда заклинило прижимную гайку, устанавливают в перфоратор насадку “зубило” или “отбойный молоток”, вставляют ее в отверстие фланца под углом и включают режим отбойного молотка без вращения. Соответственно, кнопка стопора должна быть нажата. Достаточно всего пары несильных нажатий перфоратором (чтобы не сломать фиксатор вала), и гайка начнет проворачиваться.

Разрезать прижимной фланец ножовкой

Данный способ можно назвать радикальным, поскольку придется покупать новый крепеж, и применяется он, если гайка не откручивается никакими другими методами. Чтобы распилить фланец, зажмите кнопку стопора, чтобы вал не вращался, и, применяя ножовку по металлу, разрежьте крепежную гайку.

воск;

воск;