Электроэрозионная обработка металлов

Существует довольно много различных способов, применяемых для изменения размеров, формы, качества металла. Некоторые позволяют существенно повысить качество поверхности и ускорить процесс изменения размеров. Электроэрозионная обработка – способ изменения формы, размеров, показателя шероховатости, свойств поверхности, который заключается в воздействии электрического разряда на заготовку при использовании электрода-инструмента.

Основы технологии

К особенностям, которыми обладает электроэрозионная обработка, можно отнести нижеприведенные моменты:

- В качестве одного из электродов выступает заготовка, другого – электрод-инструмент.

- Подача разряда проводится периодически, в виде коротких импульсов, так как подобное влияние позволяет восстановить электрическую прочность среды между электродами.

- Униполярные импульсы подаются для того, чтобы уменьшить износ используемого электрода-инструмента.

- Важным моментом можно назвать то, сколько длится импульс. При малой продолжительности подаваемого импульса существенно повышается износ анода. Однако при большой длительности импульса существенно повышается износ катода.

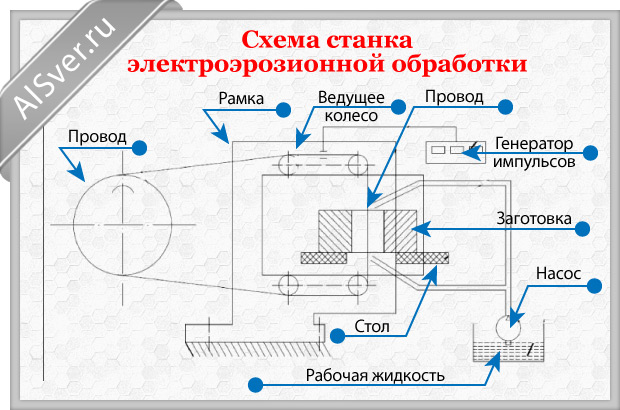

Схема электроэрозионного метода обработки

Зачастую на практике используется способ подключения к положительному и отрицательному плюсу генератора переменного тока.

Классификация методов

Существуют следующие способы электроэрозионной обработки заготовок:

- Комбинированный метод – предусматривает использование сразу нескольких методов воздействия. Некоторое оборудование позволяет комбинировать механическую и электроэрозионную обработку. Этот метод довольно популярен в последнее время, так как дает возможность достигнуть высоких результатов.

- ЭЭХО или электроэрозионно-химическое шлифование – метод воздействия, который предусматривает комбинирование метода подачи тока и электролита. Метод довольно популярный, позволяет повысить качество поверхности и изменить форму заготовки.

- Абразивная с подачей электрического тока позволяет воздействовать на заготовку для изменения шероховатости. В данном случае оборудование предназначено исключительно для получения определенной шероховатости.

- Анодно-механическое воздействие определено тем, что процесс происходит в жидкой среде. В данном случае после подачи тока на поверхность появляется пленка, которая в последствие удаляется механическим методом.

- Электроэрозионное упрочнение путем обработки электричеством характеризуется тем, что используемое оборудование позволяет существенно повысить прочность поверхностного слоя. Процедура не занимает много времени, проста в исполнении.

- Объемное копирование – оборудование в данном случае имеет инструмент определенной формы и размеров, которые отражаются на заготовке при подаче тока.

- Прошивание – способ электрического воздействия, при котором образуется отверстие определенного диаметра и формы.

- Маркирование проводится путем нанесения определенной информации, которая остается на долгое время. Данная маркировка проста в исполнении, менее затратная.

- Электроэрозионная резка проводится довольно часто. Она отличается тем, что можно получить высокоточные размеры путем резания этим методом.

- Шлифование также проводится довольно часто.

Схема проволочно-вырезного электроэрозионного станка

Вышеприведенные моменты определяют то, что электроэрозионная обработка металлов позволяет получить заготовку с наиболее подходящими показателями.

Характеристики электрического разряда

От того, как подается электрический разряд, зависит многое. Электроискровая обработка может характеризоваться нижеприведенными моментами:

- Первый этап заключался в электрическом пробое. При нем происходит искровой разряд.

- Следующим этапом становится возникновение дугового разряд, который оказывает более серьезное воздействие.

Вышеприведенные моменты определяют то, что многие генераторы способны выдавать многоступенчатый разряд. Подобный подход позволяет существенно повысить качество получаемого результата.

Длительность и частота импульса определяется тем, какое воздействие следует оказать на поверхность. Длительность одного импульса может находится в пределе 0,1 … 10 −7 секунды. Также важным показателем можно назвать частоты в диапазоне от 5 кГц до 0,5 МГц. Следует отметить, что электроэрозия позволяет получать качество поверхности с наименьшей шероховатостью: чем меньше длительность импульса, тем меньше показатель. Показатель площади заготовки определяет то, какая сила тока используется. К примеру, при площади 3 600 квадратных миллиметров показатель силы тока составляет 100 А.

Преимущества рассматриваемого метода

К достоинствам рассматриваемого метода можно отнести нижеприведенные моменты:

- Используемый инструмент, который выступает в качестве электрода, может иметь произвольную форму. Этот момент определяет то, что можно провести образование закрытых каналов. Механическое снятие металла имеет много ограничений в плане того, какие можно получить формы.

- Заготовка может быть представлена любым токопроводящим материалом. Однако отметим, что использовать материалы с высоким сопротивлением нельзя. Высокий показатель сопротивления приводит к нагреву поверхности.

- Рассматриваемый процесс полностью автоматизирована. Этот момент определяет то, что вероятность возникновения человеческого фактора, приводящего к браку, исключается.

- Точность получаемых размеров и степени шероховатости очень велика. При этом важно отметить, что можно получить высокую точность формы, размеров, шероховатости и других показателей.

Электроэрозионная обработка – современный метод производства, который с каждым годом пользуется все большей популярностью. В последнее время создается довольно много оборудования, которое может оказывать действие электрического разряда.

Недостатки

Есть определенные недостатки, которые определяют отсутствие возможности повсеместного использования электроэрозионной обработки. К основным недостаткам можно отнести?

- Невысокая производительность. Для изменения формы или размеров, качества поверхности требуется довольно продолжительное воздействие электрического разряда. Большая часть оборудования имеет следующий показатель производительности: 10 миллиметров за одну минуту.

- Высокое энергопотребление определяет то, что стоимость получения деталей очень высока. Электричество – самый дорогой источник энергии, который используется во многих сферах промышленности.

- Сложность процесса определяет то, что управлять оборудованием может исключительно профессионал.

- Есть определенные требования к тому, где устанавливается техника. Стоит учитывать то, что технология предусматривает подачу тока с высокой силой тока и напряжением.

В заключение отметим, что электроэрозионная обработка в последнее время используется в различных отраслях промышленности для изменения эксплуатационных качеств материала. При определенном воздействии можно повысить сопротивление поверхности к образованию царапин, появлению отпечатков пальцев и так далее.

ВЫСОКИЕ ТЕХНОЛОГИИ

- Индустрия 4.0

- Мишиностроение

- Автоматизация проектирования

- Управление производством

- Станки

- Разное

- Новости

Электроэрозионная обработка

ЭЭО относится к электрофизическим методам обработки. Ее технология придумана супружеской парой российских ученых Лазаренко еще в 50-х годах двадцатого века. Но нынешнее использование она обрела только в семидесятых.

ЭЭО дает возможность изготавливать предметы, которые невозможно получить с помощью традиционного механического метода обработки металлов. Можно создать глубокие пазы, делать изделия с малыми внутренними радиусами, выполнять точную штамповую оснастку и многие другие виды работ.

Суть процесса электроэрозионной обработки

Два электрода, одним из которых является электрод-инструмент (1), а вторым само металлическое изделие (2) помещаются в жидкость с низкой диэлектрической проницаемостью и соединяются с генератором электрических импульсов. Электроды имеют разную полярность.

Такие разряды происходят периодически, импульсно. Частота импульсов и их длительность играют важную роль на достижение качества обрабатываемой детали. Например, чем меньше длительность импульса, тем меньше шероховатость поверхности.

Движение инструмента вызывает дальнейшие разряды один за другим, при этом разряд всегда происходит между ближайшими точками электродов. Даже на гладких поверхностях имеются микронеровности, и при сближении электродов всегда найдутся две близкорасположенные друг к другу точки электродов, между ними и происходит разряд.

Таким образом процесс ЭЭО состоит из двух этапов: сначала происходит электрический пробой диэлектрической жидкости, а затем устанавливается дуговой разряд.

Процесс ЭЭО основан на электрической эрозии, т.е. разрушении верхнего слоя поверхности детали от воздействия электрических разрядов. Когда-то этот процесс считался только как отрицательный, но с применением его в качестве размерной обработки материалов, он приобрел и положительный эффект.

В качестве диэлектрической жидкости выступают ликвидные смеси, такие как: керосин, спиртовые растворы, маслянистые жидкости, вода и т.д.

В представленной схеме заготовка имеет положительный полюс и она является анодом, а инструмент отрицательный полюс, он является катодом. От воздействия разрядов происходит разрушение обоих электродов и какой электрод будет разрушаться больше зависит от многих факторов — полярного эффекта, а также материала электродов и т.д. Повышение эрозии одного электрода относительно другого электрода и есть полярный эффект.

Прямой полярностью называют такое подключение полюсов к электродам, которое вызывает большую эрозию обрабатываемого электрода-заготовки. Соответственно, когда эрозия электрода-инструмента больше, чем электрода-заготовки подключение называют обратной полярностью.

Учитывая это, электрод-инструмент необходимо изготавливать из материалов стойких к электрической эрозии, таких как латунь, медь, графит, вольфрам и т.д.

Виды электроэрозионной обработки

Выделяют 4 вида электроэрозионной обработки:

— Электроискровая

— Электроимпульсная

— Анодно-механическая

— Электроконтактная

Данные виды ЭЭО используются для проведения размерной обработки изделия, а также два из них электроискровая и электроимпульсная обработки могут использоваться еще и для упрочнения или покрытия поверхности.

По методам подвода энергии ЭЭО разделяют на три группы:

— Через контакт. К этой группе относится электромеханический способ.

— Через канал разряда. Электроискровой и электроимпульсный способы.

— Комбинированный контактно-дуговой. Электроконтактный и Анодно-механический способ.

Также выделяют и следующие виды ЭЭО:

— Электроэрозионная комбинированная. Ее суть заключается в том, что она выполняется в одно время с остальными видами работы над металлом.

— Комбинированная электро-химическая. Осуществляется одновременно с электрическим и химическим расщеплением структуры материала детали в электролите.

— Электроэрозионная абразивная. Суть лежит в разрушении металлической заготовки с помощью абразивной обработки.

Электроискровая и электроимпульсная обработки отличаются друг от друга устройством генератора импульсов, формой импульса, полярностью электродов и т.д. А электроконтактная, анодно-механическая обработки отличаются родом тока и рабочей средой.

Но суть всех этих видов остается одной, а именно — удаление металла в результате термического действия электрического тока.

Технологии электроэрозионной обработки

С помощью ЭЭО проводятся операции:

• Прошивание. Электрод-инструмент углубляется в электрод-заготовку и образует отверстие постоянного сечения.

Прошивание отверстий является одной из распространенных операций. Методом ЭЭО возможно обрабатывать отверстия длиной до 20 диаметров, а используя трубчатый электрод-инструмент и до 40 диаметров. При вращении электрода-инструмента или обрабатываемой поверхности, или одновременно и инструмента, и заготовки, глубина отверстия может быть увеличена.

Также прошиванием обрабатывают узкие щели, пазы, окна, карманы и другие элементы, которые механическими методами обработать невозможно.

• Копирование. ЭЭО обработка, при которой форма детали повторяет форму инструмента. Таким методом обрабатывают объемные поверхности.

• Отрезание/вырезание.

• Сложноконтурная проволочная вырезка. Вырезку контурной детали можно сделать и путем прошивания, но для этого нужен электрод-инструмент, имеющий форму детали, что не отвечает требования экономичности.

При проволочной вырезке инструментом является тонкая проволока из меди, латуни, вольфрама. Диаметр проволоки от нескольких микрон до 0,5 мм. Проволока перематывается с катушки на катушку для обеспечения равномерности износа проволоки. Данный метод обеспечивает высокую точность обрабатываемой детали, плюс данный процесс полностью автоматизирован.

• Шлифование. Применяют для чистовой обработки труднообрабатываемых материалов и твердых сплавов.

• Доводка.

• Маркирование. Нанесение букв, цифр, логотипов высокого качества и не вызывает внутренние напряжения, деформации деталей, что имеет место при ударном маркировании.

• Упрочнение. Придание поверхности детали особых свойств. Этот процесс называют электроэрозионным легированием, его сущность заключается в перенесении материала электрода на заготовку. Данный процесс создает износоустойчивый упрочненный поверхностный слой детали.

• Другие виды операций.

Невозможно не подчеркнуть то, что электроэрозионная обработка металлов дает возможность получить поверхности самых разных конфигураций и геометрических форм при минимальных трудозатратах.

Преимущества и недостатки электроэрозионной обработки

Такая обработка в ряде случаев является одним из самых экономически выгодных способов обработки изделий. Детали, изготовленные по такой технологии, отличаются высоким уровнем прочности и точностью исполнения. Преимуществами данного метода являются:

• Глубокая обработка заготовки. Глубина прошиваемого отверстия может достигать 40 диаметров.

• Подходит для задач, с которыми не справляются методы механической обработки, например, обработки закрытых полостей с фигурной поверхностью дна, малыми внутренними радиусами и т.д. Механическая обработки ограничена радиусом фрезы, в том время, как ЭЭО позволят получать радиус порядка 0,1мм. Изделия могут иметь совершенно различную форму.

• Обеспечивается высокая точность резки до 0,001 мм, и низкая шероховатость поверхности.

• Экономное использование ресурсов. Малый износ инструментов и т.д.

• Применим для материалов любой плотности, таких как труднообрабатываемые материалы, твердые сплавы и другие очень прочные материалы.

• Не нуждается в промежуточных операциях, ЭЭО позволяет получать полностью готовую деталь.

• Однородная поверхность детали.

• Снижает риски деформации тонкостенных деталей, которая наблюдается при механической обработке.

Стоит отметить и то, что ЭЭО обладает также и рядом недостатков, а именно:

• Не высокая производительность.

• ЭЭО применима только для электропроводящих материалов.

Не смотря на недостатки, электроэрозионная обработка обладает большим потенциалом, и широко применяется в промышленности. Например, для обработки глубоких полостей с малыми внутренними радиусами, узких пазов и многих других элементов применяется только электроэрозионная обработка.

Достоинства электроэрозионной обработки хорошо видны в ходе создания техоснастки и сопутствующих элементов: матрицы, пунсона, лекального шаблона, прессовой формы и других деталей из труднообрабатываемых материалов и твердых сплавов.

Оборудование для электроэрозионной обработки

Этим устройством принято считать электроэрозионный станок. Он поможет создать фасонные полости и профильные пазы на изделиях из твердых материалов.

Касательно количества видов фасонных полостей и других элементов, которые сейчас уже применяются в различных отраслях промышленности, то следует отметить, что объемы их внушительные. И с развитием ЭЭО детали будут усложняться и дальше.

С этим связано и развитие оборудования совершенно в различных направлениях, например, обеспечения возможности обработки больших габаритных деталей, обработки под углом, параллельной обработки нескольких деталей (пакетом) и других возможностей, а также в направлении снижения энергопотребления, повышения производительности и т.д.

Автоматизация таких станков дает значительный эффект, так применение станков с ЧПУ, позволяет снизить трудоемкость обработки изделий.

Электроэрозионные станки обычно просты в использовании и обеспечивают их быструю переналадку.

Проектирование электроэрозионной обработки

Технологическая подготовка производства изделий на электроэрозионных станках связана с множеством задач, в том числе и с проектированием электродов-инструментов. Такие инструменты обычно имеют сложные поверхности и предназначены для обработки штампов и других деталей.

Чтобы создать такой электрод нужно спроектировать его 3d-модель, выпустить конструкторскую документацию и разработать технологический процесс изготовления электрода, а также разработать управляющую программу для его обработки на станке с ЧПУ. Данные задачи решаются с помощью автоматизированных CAD/CAM-систем.

Заключение

Технология электроэрозионной обработки широко развивается и стала одним из распространенных способов обработки материалов, она прочно вошла в жизнь современной промышленности.

Ее использование позволяет легче воплотить в жизнь более лучшие конструкторские решения при создании деталей, к которым предъявляются высокие требования надежности, жесткости, и изготавливаемых из твердых и труднообрабатываемых материалов. Данные детали в свою очередь совершенствуют различную технику.

Таким образом, результатом электроэрозионной обработки является деталь с самой разной и сложной конструкцией.

Технология электроэрозионной обработки

Электроэрозионная обработка металлов — технология, которая заключается в том, что между электродом-инструментом и материалом заготовки возникает горение электрической дуги, проходящее с потерей вещества между катодом и анодом. Меняя среду, окружающую канал разряда, полярность заготовки и длительность импульсов, можно добиться контролируемого разрушения заданной поверхности детали либо формирования на ней других поверхностей. Происходит электрическая эрозия одного или другого электрода.

Все металлы и сплавы являются хорошими проводниками, поэтому при помощи данной технологии стали доступны: электроэрозионная резка проволокой, сверление, упрочнение поверхности, тонкая шлифовка, прошивка, наращивание поверхности и копирование.

Виды электроэрозионной обработки

Электроэрозионную обработку (сокращенно ЭЭО) можно разделить на следующие виды:

- электроискровая;

- электроимпульсная;

- электроконтактная;

- высокочастотная.

При электроискровой обработке на анод-заготовку подается положительный заряд тока, а на другой электрод-инструмент — отрицательный, он является катодом. Среду, окружающую канал разряда между катодом и анодом, заполняют специальной диэлектрической жидкостью. Генератор импульсов регулирует продолжительность, а изменение емкости конденсатора управляется мощностью импульса.

Электроэрозионная резка проволокой — технология, при которой используются материалы, обладающие высокой эрозионной стойкостью. Управляя величиной энергии импульса, можно добиться более высокой производительности или чистоты обрабатываемой поверхности. Предварительная обработка происходит на жестких и средних режимах, а чистовая — на мягком и сверхмягком режиме, что позволяет добиться высокой точности заданных параметров воздействия. На видео показана технология:

Принцип электроимпульсной обработки заключается в том, что на обрабатываемую деталь подают отрицательный заряд тока с длительностью импульса свыше 0,001 с. Деталь обрабатывается ионным потоком при температуре горения дуги более +5000°C, что гораздо выше температуры кипения металлов. Скорость обработки детали возрастает многократно, но качество обрабатываемых поверхностей гораздо хуже, чем при электроискровом воздействии.

Реализация разных видов электроэрозии в станках универсального типа позволяет выполнять большой объем работ с разными исходными заданиями. Специализированные и универсальные электроэрозионные станки позволяют изготавливать сита и сетки с размером ячеек от 0,15 до 2 мм и толщиной заготовки 2 мм с высоким уровнем производительности. Производят прошивку отверстий, щелей и технологических полостей в металлах и сплавах толщиной до 100 мм, а также электроэрозионную шлифовку поверхностей.

Электроэрозионное упрочнение верхнего слоя металла (легирование) одним станком является важным направлением производства износостойких режущих инструментов и примером реализации электроимпульсной технологии вместо традиционной металлургии. Электроконтактная обработка позволяет эффективно обрабатывать детали, выполненные из сверхтвердых сплавов, чугуна и титана. С ее помощью можно производить шлифовку, прошивку фасонных отверстий, выполнять работы по чистовой резке и фрезеровке внутренних полостей.

Принцип работы станков

Электроэрозионная обработка материалов выполняется с использованием особого оборудования. Рядом с помещенной в станок деталью устанавливается специализированный инструмент — электрод, который может иметь вид бесконечного проводника (проволочная электроэрозионная резка) или заданную форму для прошивки фасонных отверстий и окон. Обрабатываемая деталь и инструмент подключаются к источнику питания.

Комплекс деталь-инструмент помещают в ванну с жидкой диэлектрической рабочей средой или обеспечивают подачу жидкого диэлектрика в искровой рабочий промежуток между инструментом и деталью. При включении силовой части станка между ними появляется разность потенциалов, что приводит к возникновению направленного электрического разряда.

При пробивании слоя диэлектрической жидкости происходит электрическая эрозия материала. Продукты эрозии из межэлектродного промежутка удаляются принудительной подачей диэлектрической жидкости или устраняются при ее естественной циркуляции и оседают на дне ванны.

Существует разница между электроискровой технологией и режимом электроимпульсной обработки материала. Электроимпульсный режим подразумевает наличие шагового генератора, который обеспечивает периодические разряды высокого напряжения импульсного типа. В период прохождения импульса происходит испарение и плавление материала проводника. Меняя параметры продолжительности и мощности одного импульса, можно регулировать скорость и глубину обработки, а также полярность проводников.

Возможности оборудования

Применение электроэрозионного оборудования является более эффективным, чем механические традиционные виды обработки материалов. Широкие возможности прецизионной обработки сверхтвердых сплавов и высокая вариативность инструментов позволяют изготавливать детали на уровне качества и сложности, недоступном для традиционных механических станков.

Электроэрозионные станки позволяют производить обработку деталей с минимальными внутренними радиусами, изготавливать высокоточные штампы без дальнейшей чистовой подгонки. Исчезла необходимость проводить промежуточные операции по термообработке заготовки, оборудование позволяет осуществлять подгонку и притирку сопряженных деталей.

Электроэрозионная резка проволокой позволяет производить разделение металлов высокой прочности и сложных контуров эффективнее, чем механические станки. Скорость обработки, параллельность линий реза по всей глубине обрабатываемой заготовки и высокая точность линии кромок делают электроэрозионные установки незаменимыми в работе со сверхтвердыми материалами.

Станки с ЧПУ обеспечивают высокую точность, скорость и производительность. Электроискровое упрочнение дает возможность увеличить твердость обрабатываемой поверхности детали, тем самым позволяет существенно повысить ее износостойкость уже после формирования и обработки.

Электроэрозионная резка металла

Метод электроэрозионной резки металла (ЭЭР) позволяет выполнять обработку заготовки с более высокой скоростью, чем метод электроэрозионной контурной прошивки, т. к. площадь обрабатываемой поверхности в единицу времени ограничена диаметром проволоки или единичного электрода инструмента. Электроэрозионная резка не требует использования черновых и чистовых контуров-электродов, а сразу вырезает требуемый контур детали.

Электрод-проволока изготавливается из металлов и сплавов с высокой эрозионной стойкостью (латунь, вольфрам) и в процессе работы при постоянной протяжке через искровой промежуток имеет минимальный износ и постоянный диаметр. Это позволяет добиться сверхвысокой точности обработки изделия. Данный метод дает возможность проводить чистовую шлифовку деталей независимо от формы, размеров и шероховатости обрабатываемой поверхности.

Электроэрозионная резка позволяет изменять размеры металлической заготовки без нарушения ее физических свойств, что существенно увеличивает технологическую вариативность производства. Появляется возможность расширить спектр используемых металлов, материалов и сплавов в технологической линейке производства.

Электроэрозионная резка проволокой чаще всего применяется на крупных промышленных предприятиях для производства высокоточных серийных деталей, поскольку позволяет придать заготовке сложный контур и производить вырезку конических отверстий с углами до 30° при высоте обрабатываемой заготовки до 400 мм. Несомненным преимуществом данного вида обработки является тот факт, что после окончания резки деталь не требует дополнительной шлифовки, а это существенно влияет на себестоимость и скорость полного цикла изготовления.

По этой же схеме осуществляется резка заготовок с малой толщиной и различной степенью обработки поверхности металлов, т. к. воздействие электрического разряда при резке не деформирует обрабатываемую поверхность. Электроэрозионная резка нашла широкое применение в производстве ювелирных изделий. Технология ЭЭО позволяет также поместить нужную информацию или рисунок на тонкую заготовку без ее деформации, при этом возможно нанесение не только на металл, но и на другие виды токопроводящих материалов.

Самодельные станки

Изготовить станки для электроэрозионной обработки своими руками — трудоемкая задача. Главной сложностью станет обеспечение точности действий и получение достаточной мощности искрового разряда. Чаще всего самодельные станки — это установки для маркировки или маломощные устройства, с помощью которых выполняется электроэрозионная резка проволокой. Встречаются и прошивные станки для обработки заготовок из различных металлов небольшой толщины.

Добиться при работе на самодельных электроэрозионных станках такой же точности и производительности, как на установках, произведенных промышленным путем, — задача недостижимая. Для самодельного станка прежде всего нужен искровой генератор. Это самый сложный элемент, который придется сделать самостоятельно.

Чтобы аккумулировать большое количество энергии за короткий отрезок времени и выдать ее с фиксированной длительностью импульса, необходимы знания и умения далеко не рядового уровня. Потребуется найти достаточное количество конденсаторов большой емкости; молибденовую, вольфрамовую или латунную проволоку; обеспечить систему протяжки через искровой промежуток с нужным натяжением и скоростью; синхронизировать ее подачу и намотку на барабаны; обеспечить приток диэлектрической жидкости (подойдет дистиллированная вода или масло), ее сбор и рециркуляцию.

Как результат, скорее всего, получившийся станок утратит все преимущества ЭЭО-технологии, и ленточная пила, хороший электролобзик или гравер справится с работой гораздо лучше и быстрее.

Преимущества данного вида обработки

Электроэрозионная обработка обеспечивает множество преимуществ. Она позволяет производить сложную обработку любых токопроводящих заготовок, включая твердые кристаллы, высокопрочные сплавы, чугуны и различные металлы, не нарушая при этом физико-химических свойств материалов и игнорируя их твердость, хрупкость и вязкость. Процесс исключает силовое воздействие на поверхность, что позволяет обрабатывать хрупкие и тонкостенные детали. Исключается использование инструментов и абразивов, превосходящих по твердости обрабатываемый материал.

Существует возможность проводить работы с большой деталью без помещения ее в специальный станок. Достаточно локализовать место работы на поверхности детали. Допускается использование одного и того же электрода-инструмента как для черновой, так и для чистовой обработки детали.

Данная технология дала возможность проводить электроэрозионную резку заготовки одновременно по двум координатам с большой точностью и высокой чистотой поверхности. Она позволяет обрабатывать внутренние технологические полости (при изготовлении резьбы) в тугоплавких материалах высокой прочности.

Электроискровой метод нанесения покрытий позволяет произвести упрочнение поверхности детали на существенную глубину. Метод электроэрозионной маркировки дает возможность нанести изображения на любые токопроводящие поверхности заготовки, в том числе имеющие малую толщину. Процесс выполняется без деформации детали, т. к. происходит пробой на фиксированную глубину материала.

Оборудование для электроэрозионной обработки металлов

В металлообработке существует много задач, которые трудно выполнить механическими методами. Это работа со сверхтвёрдыми сплавами, выполнение отверстий и сложных контурных выемок в материалах, изготовление деталей с высокой точностью, не требующих дополнительной механической обработки. Помощь в решении этих задач оказывает электроэрозионный метод. Кроме того, при электроэрозии улучшается качество поверхности заготовки.

Электроэрозионная обработка металлов — это метод размерной обработки при использовании электрического разряда. Метод позволяет изменять размеры заготовки, степень шероховатости, увеличить твёрдость поверхности. При применении электроэрозии можно подвергать воздействию тугоплавкие металлы, обработка которых другими методами невозможна или затруднена. Метод электроэрозии металла позволяет делать отверстия и выемки разной формы в материалах повышенной твёрдости без физического воздействия на них.

Суть и характеристика метода

Электроэрозия — это изменение формы и структуры поверхности детали, при воздействии электрического разряда. Одним из электродов является инструмент, другим — деталь из проводящих материалов. При сближении их образуется электрический разряд. Разряды производятся импульсно, для этого используется генератор импульсов. Работа производится в среде жидкого диэлектрика, который повышает силу разряда. В качестве диэлектрика применяются различные минеральные масла и керосин. В результате разряда образуется электрическая дуга. Для электродов можно выбирать разные материалы:

Электроэрозия — это изменение формы и структуры поверхности детали, при воздействии электрического разряда. Одним из электродов является инструмент, другим — деталь из проводящих материалов. При сближении их образуется электрический разряд. Разряды производятся импульсно, для этого используется генератор импульсов. Работа производится в среде жидкого диэлектрика, который повышает силу разряда. В качестве диэлектрика применяются различные минеральные масла и керосин. В результате разряда образуется электрическая дуга. Для электродов можно выбирать разные материалы:

- вольфрам;

- уголь;

- медь;

- латунь.

Ток нагревает электрод, происходит испарение диэлектрика и образование газового пузыря. При действии разряда большой мощности температура в газовом пузыре повышается до тысяч градусов, происходит расплавление электродов и выброс металла.

Электроэрозионная обработка применяется в следующих процессах:

- Абразивное шлифование. Состоит в разрушении металлической заготовки с помощью абразивной обработки и электроэрозии.

- Электроэрозионно-химическое шлифование — применение электроискровой эрозии и анодного растворения в среде электролита.

- Анодно-механический способ электрообработки характеризуется комплексным электрохимическим и механическим способами воздействия, при котором растворяется материал заготовки, а образующаяся окисная плёнка удаляется механическим способом.

- Прошивание — способ прошивки отверстий в твёрдых материалах электроэрозионным методом.

- Электроэрозионное упрочнение позволяет улучшить прочностные характеристики поверхности заготовки.

- Объёмное копирование позволяет производить копирование формы электрода-инструмента.

- Электроэрозионная резка металла позволяет получить высокую точность.

Электрообработка производится с прямой и обратной полярностью.

Электроискровая обработка металлов

При электроискровой обработке деталь является анодом, а инструмент — катодом. При этой полярности сильно разрушается электрод-инструмент. Для предотвращения разрушения на него подаётся короткий отрицательный импульс с длительностью не более 0,001 сек. Метод используется в основном для чистовой обработки. Он позволяет прошивать отверстия, производить очистку поверхностей и шлифовать детали из материалов повышенной твёрдости.

При электроискровой обработке деталь является анодом, а инструмент — катодом. При этой полярности сильно разрушается электрод-инструмент. Для предотвращения разрушения на него подаётся короткий отрицательный импульс с длительностью не более 0,001 сек. Метод используется в основном для чистовой обработки. Он позволяет прошивать отверстия, производить очистку поверхностей и шлифовать детали из материалов повышенной твёрдости.

Электроимпульсная обработка

При электроимпульсной обработке применяется обратная полярность. Деталь является катодом. При образовании дугового разряда обработка детали осуществляется ионным потоком, направляющимся в сторону детали. Это обеспечивает хорошую производительность при съёме металла, но значительно меньшую точность. Используется этот метод при черновой обработке заготовок.

Электроэрозионная резка применяется при необходимости изготавливать сложные по конфигурации детали из высокопрочных сплавов. Установки для резки используются при необходимости серийного изготовления изделий с высокой точностью.

Промышленное оборудование

В промышленности применяются проволочно-вырезные и прошивочные станки. В проволочно-вырезных станках к детали присоединён отрицательный полюс, а к инструменту положительный. Намотанная на барабан проволока, двигаясь вверх и вниз и по контуру заготовки, выжигает деталь нужной конфигурации и размеров.

В промышленности применяются проволочно-вырезные и прошивочные станки. В проволочно-вырезных станках к детали присоединён отрицательный полюс, а к инструменту положительный. Намотанная на барабан проволока, двигаясь вверх и вниз и по контуру заготовки, выжигает деталь нужной конфигурации и размеров.

Прошивочные станки предназначены для получения мелких отверстий и точных сквозных контуров. Полости изготавливаются прошиванием с объёмным копированием формы электрода-инструмента. Применяются они в производстве инструментальных штампов, различных мелких сеток и резьбовых отверстий в тугоплавких материалах.

В промышленности применяются автоматизированные станковые приспособления для крепления и заготовок и электрода-инструмента. Существуют унифицированные захватные устройства транспортных средств (промышленных роботов, манипуляторов) для доставки заготовок и электрода-инструмента, а также установочные станочные приспособления.

Во многих отраслях электрообработка является неотъемлемой частью технологического процесса. Она находит применение в двигателестроении, производстве радиотехнических изделий, в энергетическом и транспортном машиностроении. Наряду с большим количеством преимуществ, у метода имеются и недостатки. К ним можно отнести:

- невысокую производительность станкового оборудования;

- большое энергопотребление;

- сложный технологический процесс, управлять которым должен специалист.

Но несмотря на эти недостатки, метод электроэрозии нашёл своё применение в промышленности и успешно развивается. В перспективе ожидаются разработки, связанные с электрообработкой интерметаллических сплавов и керамики и применением современных композиционных материалов для электродов-инструментов.

Принцип проведения электроэрозионной обработки металла своими руками

Сделать крупную деталь простой формы из металла легко. Для этого можно применять станки или ручные электроинструменты. Если нужно получить деталь небольшого размера, сложной формы, с максимальной точностью, необходимо задействовать специализированное оборудование. Электроэрозионная обработка металла позволяет обрабатывать разные материалы, придавая им необычную форму.

Электроэрозионная обработка металла

Электроэрозионная обработка металла

Назначение процедуры

Электроэрозионная обработка металлов применяется в разных сферах деятельности. С помощью этого метода можно выполнить:

- прошивку, упрочнение;

- напыление, гравировку;

- наращивание поверхностей;

- восстановление конфигураций;

- тонкое шлифование;

При проведении работ используется только постоянный ток.

Физические основы

- Если длительность электрического импульса будет кратковременной, повысится износ анода. Если продолжительность импульса будет длительной, повысится износ катода.

- Чтобы увеличить долговечность рабочей части оборудования, на нее подаются униполярные импульсы.

- Разряды подаются периодично через короткие импульсы.

- Один электрод сама деталь, второй — электрод-инструмент.

Для стабильной работы оборудование подключают к отрицательным и положительным клеммам генератора переменного тока.

Электроды (Фото: Instagram / svarka_volgodonsk)

Электроэрозионная обработка металлов бывает нескольких видов, но принцип ее проведения остается одинаковым — на металлические поверхности воздействуют электрические импульсы.

Электроискровая

Проводится после погружения детали в жидкий изолятор, который является диэлектриком. При подаче напряжения металлические поверхности нагреваются в выбранных точках. Благодаря этому материал плавится, испаряется. Таким образом можно получить углубления или отверстия.

Электроимпульсная

Подходит для жаропрочных сплавов, коррозионностойких металлов. Чаще применяется при работе с турбинными лопатками, штампами, фасонными отверстиями. При проведении работ на металлические поверхности воздействуют импульсы большой длительности.

Анодно-механическая

Проводится в жидкой среде. После подачи тока металл покрывается тонкой пленкой, которая защищает его от окисления. Пленка счищается щеткой по металлу.

Щетки по металлу (Фото: Instagram / avtokraskiz)

Электроконтактная

С помощью электрода-инструмента металлические поверхности нагреваются в выбранных местах. Для нагревания применяются импульсные дуговые разряды.

Режимы

- Абразивная. Выполняется для изменения шероховатости поверхностей.

- Электроэрозионное-химическое шлифование. На рабочие поверхности комбинированно подается электролит, ток определенной силы. С помощью этого режима можно изменить форму детали, улучшить качество металлических поверхностей.

- Электроэрозионное упрочнение. Процедура простая, занимает малый промежуток времени.

- Объемное копирование. Сначала подбирается рабочая часть определенной формы, размера, а потом на нее подается ток. Рабочая часть отпечатывается на металлической поверхности.

- Маркирование. Выполняется, чтобы нанести рисунок или надпись на деталь. Этот метод менее затратный, прост по исполнению.

- Электроэрозионная резка. В этом режиме можно делать точные резы, без особых погрешностей.

Также внимание нужно уделить комбинированному режиму. Он подразумевает возможность выполнения и электроэрозионной, и механической обработки.

Оборудование для электроэрозионной резки (Фото: Instagram / _.metall_)

Оборудование

При проведении работ используется два типа оборудования:

- копировально-прошивочное;

- проволочно-электроэрозионное.

Электроды

Рабочая часть для электроэрозионного оборудования — электроды. Они отличаются конструкцией, материалом.

Материал

Материал электродов должен иметь:

- эрозионную стойкость;

- высокую прочность;

- низкую цену.

- молибден;

- латунь;

- серый чугун;

- алюминиевые сплавы или чистый алюминий;

- электролитическая медь;

- медные сплавы;

- смесь вольфрама с медью.

Молибден (Фото: Instagram / ferroprofi)

Конструкция

- Форма инструмента должна быть обратной той поверхности, с которой будет проводиться рабочий процесс.

- Чтобы подводить рабочую жидкость к электроду, в нем высверливается небольшое отверстие.

- Чтобы снизить массу электрода, их могут изготавливать пустотелыми.

Чистовая обработка металла выполняется с помощью ступенчатых рабочих частей, а черновая — с помощью стержневой части.

Преимущества и недостатки

- В качестве заготовок можно использовать любые предметы из токопроводящих материалов, но не рекомендуется использовать материал с высоким показателем сопротивления. Из-за этого будут перегреваться поверхности.

- Форма электрода, применяемого для обработки деталей, может быть произвольной. Благодаря этому расширяются возможности оборудования.

- Высокая точность обработки.

- Можно обрабатывать заготовки с разными размерами, показателями шероховатости.

- Автоматизированный процесс. Минимизируется физический труд со стороны человека.

- Не нужно выполнять финишную обработку.

- С помощью этой технологии можно создать любую текстуру, которой невозможно добиться даже при пескоструйной обработке.

- Чтобы с помощью электрического разряда получить сложную форму заготовки, нужно выждать длительный промежуток времени.

- Оборудование должно иметь постоянный доступ к сети с высокой силой тока.

- Большой расход электроэнергии.

Некоторые покупатели не знают, что с помощью установок для электроэрозионной обработки металлов можно изменять технические характеристики материала. Например, можно повысить сопротивление к образованию шероховатостей, царапин на металлических поверхностях.

Какой вид металл приобретает после обработки?

Вид металла изменяется зависимо от режима обработки. С помощью шлифования можно получать разные степени шероховатости, изменить текстуру металлических поверхностей. Можно сделать идеально ровные стороны детали, добиться естественного металлического блеска.

Проведение работ

Современное оборудование имеет автоматическую систему управления, контроля за рабочими процессами. Чтобы получить высокое качество обработки на подобном оборудовании, нужно иметь практический опыт работы, знать устройство станка.

Электроэрозионная обработка металлов — современная технология, с помощью которой можно выполнять разные задачи. При ее проведении на металлические поверхности воздействует ток определенной силы, который нагревает, испаряет материал.

Технология электроэрозионной обработки

Технология электроэрозионной обработки широко используется в механической промышленности. С помощью этой техники материал удаляется за счет эрозионной способности электрических разрядов.

Что такое электроэрозионная обработка

Электроэрозионные работы представляют собой передовую технологию, которая за счет использования электрических разрядов позволяет выполнять сложную механическую обработку. Очевидно, это возможно только на металлах, поскольку они являются проводниками тока.

Технология электроэрозионной обработки необходима для точной работы, была внедрена совсем недавно. В частности, после появления компьютеров в мире промышленного производства и последующего развития станков с ЧПУ.

С помощью этих станков можно выполнять сложную обработку особо твердых металлов, даже если они прошли термообработку. Можно обрабатывать детали большой толщины и значительного объема. Возможно получение резов любой геометрической формы с очень низким допуском. Гарантируется выдающаяся точность электроэрозионной обработки.

Виды электроэрозионная обработка

Основные виды электроэрозионной обработки:

- Электроискровая обработка, которая имеет обширный диапазон режимов, который охватывает обработку от черновой до отделочной.

- Высокочастотная электроэрозионная обработка, которая считается самой точной и используется чаще всего.

- Электроимпульсная обработка, подразумевающая высокую производительность на черновых режимах и возможность введения мощностей в зону обработки.

Благодаря реализации разных видов электроэрозии в станках универсального типа можно выполнить большой объем работ с разными исходными заданиями. Специализированные и универсальные электроэрозионные станки дают возможность изготавливать сита и сетки с размером ячеек от 0,15 до 2 мм и толщиной заготовки 2 мм с высоким уровнем производительности.

Технология обработки

В чем заключается электроэрозионная обработка:

- В погружении заготовки в диэлектрическую жидкость;

- В питании электрода с положительной полярностью;

Процесс электроэрозионной обработки подразумевает появление электроэрозионных разрядов один за другим, образуя небольшие отверстия на поверхности заготовки. Электрод и заготовка никогда не соприкасаются. Остатки обработки: газ и металлические шарики (например, металлический порошок).

- Достижение заданного напряжения и последующее высвобождение электронов из катода;

- Столкновение электронов с атомами и молекулами жидкости и создание положительных и отрицательных ионов;

- Ионизация жидкости, благодаря чему она становится проводником, пропускающим ток;

- Жидкость находится в плазменном состоянии, определяющим плавление и испарение некоторых участков;

- После разряда напряжение снижается до нуля;

- Конденсаторы накапливают энергию, пока не будет достигнуто напряжение, которое запустит процесс.

Плюсы и минусы технологии

Метод электроэрозионного удаления имеет свои плюсы. Преимущества электроэрозионной обработки:

- Нет ограничений, связанных с неравномерным износом фрез;

- Нет механических нагрузок на деталь;

- Обработка металлического материала без ограничений по твердости;

- Принцип электроэрозионной обработки позволяет создать любую геометрическую или объемную фигуру;

- Высокая автономность машин без вмешательства оператора.

Среди недостатков выделяют:

- Низкую производительность;

- Высокий износ инструмента;

- Шероховатость на поверхностях.

Электроэрозионный электроэрозионный станок работает медленнее, чем другие технологии, но используется до 140 часов без помощи оператора. Он также имеет до 8 этапов, включая предварительную обработку, закалку, чистовую обработку и фиксацию. Поскольку для этих работ требуется только один инструмент, этот станок является экономичной альтернативой для токарной обработки, фрезерования, шлифования или протяжки. Кроме того, покупка промышленного оборудования, такого как электроэрозионный станок, является значительным вложением денег.

Электроэрозионная обработка металла имеет множество преимуществ. Этот вид обработки предлагает возможность создания сложных геометрических форм. Однако он подразумевает более низкую скорость съема материала по сравнению с обработкой путем удаления стружки. Тот факт, что обработка не зависит от механических характеристик материала, таких как твердость или разрывная нагрузка, а только от его физико-термических характеристик, позволяет обрабатывать очень твердые материалы, которые трудно обрабатывать при удалении стружки.

Мы надежная компания, в основе деятельности которой – правила честной конкуренции и жесткого контроля качества услуг.

Электронно-лучевая сварка: понятие, особенности и технология процесса, состав применяемого оборудования

Электронно-Лучевая Сварка (ЭЛС) — это один из видов сварки плавлением. Источником энергии для осуществления процесса ЭЛС служит электронно-лучевая пушка с системой управления электронным пучком (лучом).

Технология процесса ЭЛС регламентируется отраслевыми стандартами и подлежит контролю качества по ГОСТ ISO 13919-1—2017 «Сварка. Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по оценке уровня качества для дефектов».

Область применения

Этот вид неразъёмного соединения различных материалов нашел широкое применение в авиационно-космической технике, судостроении, строительстве, микроэлектронике и других сферах человеческой жизнедеятельности, где необходимо сваривать тугоплавкие, прецизионные (особо чистые) материалы с уникальными свойствами.

Такие металлы, как вольфрам, тантал, молибден, ниобий, имеющие температуры плавления выше 2500 °C, могут быть сварены только лучевыми методами сварки.

Уникальность метода заключается в том, что с его помощью удается сваривать как сверхтонкие детали толщиной до десятков микрон, так и особо толстые (200…300 мм) конструкции из однородных и разнородных металлов и даже некоторые неметаллические материалы.

Особенности процесса электронно-лучевой обработки

Сущность процесса состоит в использовании кинетической энергии потока электронов, движущихся с высокими скоростями в вакууме под воздействием электромагнитного поля. Для уменьшения потери кинетической энергии электронов за счет соударения с молекулами газов воздуха, а также для химической и тепловой защиты катода в сварочной камере создают вакуум до 10 -6 Па.

Электронный луч в зоне сварки обладает высокой мощностью, превосходящей альтернативные сварочные источники, уступая по некоторым параметрам только лучу лазера.

Сварка может производиться как непрерывным, так и импульсным электронным лучом. Импульсные лучи большой плотности с частотой импульсов 100—500 Гц используются при сварке легко испаряющихся металлов, таких, как алюминий, магний, цинк.

Схема электронно-лучевой сварки

Схема электронно-лучевой сварки

ЭЛС позволяет соединять между собой термоупрочненные, тугоплавкие, а также химически активные при высоких температурах материалы. Создает минимальную околошовную зону термического влияния.

КПД электронно-лучевой сварки составляет рекордные 85…90 %. Но такие достижения сопряжены с большими капитальными затратами на оборудование.

Речь идет не только об основном технологическом оборудовании, но и о системах обеспечения вакуума, необходимого для ведения процесса сварки, а также о ЧПУ для автоматизированного управления этим процессом.

Технология и оборудование

Оборудование для электронно-лучевой сварки можно разделить:

- на универсальное, то есть предназначенное для реализации различных технологических процессов по обработке любых материалов: разделительная резка и прожигание отверстий; сварка и наплавка; нанесение покрытий и напыление; гравировка и т. д.

- и специализированное — предназначенное для выполнения конкретных операций при изготовлении серийных деталей и конструкций.

В состав оборудования входят:

- Электронная пушка, создающая эмиссию и ускорение электронов.

- Фокусирующая электромагнитная линза, концентрирующая электронный луч и способствующая увеличению плотности потока электронов.

- Электромагнитная отклоняющая система для точного управления лучом.

- Вакуумная установка, которая исполняет следующие функции: удаляет атмосферные газы, молекулы которых препятствуют свободному прохождению электронного луча; обеспечивает защиту от воздействия газов и влаги атмосферы на расплавленный металл и зону термического влияния.

Для ЭЛС применяются установки и агрегаты камерного типа (свариваемые детали помещаются целиком в рабочую камеру) и бескамерные (вакуум создается локально — только в месте выполнения сварочных работ).

Технологические приемы и регулируемые параметры ЭЛС

- Для уменьшения пор в сварном шве применяют регулировку наклона луча на 5-7° от перпендикуляра.

- Для легирования металла шва возможно применение присадок.

- Применение способа соединения без разделки кромок или в узкую разделку.

- Одновременное или последовательное использование двух электронных лучей, при этом один луч производит проплавление металла, а второй формирует корень шва.

- Возможность варьировать продольную и поперечную развертку электронного луча по форме сечения.

Основные параметры режима электронно-лучевой сварки:

- сила тока в луче;

- ускоряющее напряжение;

- скорость перемещения луча по поверхности изделия;

- продолжительность импульсов и пауз;

- точность фокусировки луча;

- глубина вакуума.

Преимущества и недостатки

Обычно преимущества и недостатки определяются в сравнении с аналогами. В данном случае приходится говорить об условных недостатках, так как для определенных конструкций и свариваемых материалов просто нет альтернативных методов и аналогов для сравнения. Главным и непревзойденным преимуществом является высокое качество сварных швов.