Инъектирование бетона и суть технологии

Технологии инъектирования бетона разработаны достаточно давно, но стали широко использоваться лишь с появлением расходных материалов с улучшенными характеристиками. Для увеличения эксплуатационного ресурса бетонных конструкций внедряются новые инновационные материалы.

- Целесообразность применения метода инъектирования

- Классификация способов инъекций

- Евростандарты материалов для инъектирования

- Инъекционные пакеры

- Насосы

- Заключение

В инъектировании наиболее перспективными считаются полимерные композиции.

Целесообразность применения метода инъектирования

Целью инъекционной гидроизоляции, как правило, бывают заглублённые сооружения, в которых иным способом невозможно остановить водоприток, ликвидировать протечки, предотвратить разрушение. Это могут быть:

- подвалы;

- подземные тоннели и паркинги;

- коллекторы;

- стилобаты;

- мостовые конструкции;

- шахты;

- пандусы.

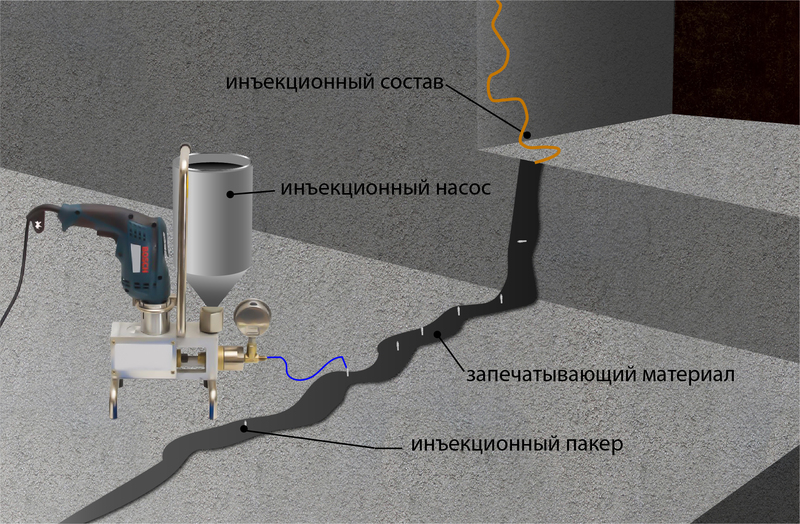

Суть технологии: заполнение специальным полимерным либо минеральным составом под заданным давлением пустот и трещин в бетонных конструкциях, через которые возможно поступление воды с разрушающими последствиями.

Применяется оборудование для инъектирования бетона, – насосы высокого давления, нагнетающие материал через инъекционные пакеры.

Материалы и оборудование дорогие, требуется обоснование применения именно этого метода ремонта. Целесообразно выполнение работ по гидроизоляции инъектированием на объектах, возведённых из бетона:

- при капиллярных протечках тоннелей;

- при срочной необходимости герметизации стен и полов бассейна или иных помещений с повышенной влажностью;

- для повышения прочности и ремонта фундаментов уникальных сооружений;

- в ситуациях, когда стоимость работ по устройству наружной гидроизоляции соизмерима со стоимостью метода инъектирования;

- при нарушении гидроизоляции на значительной глубине (отметки минус 2,5 м и ниже);

- при необходимости ликвидации большого напорного водопритока.

Часто обоснованием для применения метода инъекций является срочность выполнения ремонта. Но если время терпит, – необходимо просчитать все варианты, чтобы избежать значительных расходов.

Классификация способов инъекций

Традиционное обозначение методов устранения дефектов бетона основано на применяемых материалах:

- Цементация. Раствор для инъекций производится на основе портландцементов марок от М400 с добавлением воды.

- Смолизация. В трещины, поры и раковины бетона вводятся композиции, состоящие из эпоксидных смол и специальных добавок.

- Битумизация. В конструкции нагнетается разогретый до 200 градусов битум, чем существенно повышается водонепроницаемость бетона.

- Силикатизация. Для инъектирования трещин бетона в них последовательно вводятся жидкое стекло и хлористый кальций. Происходит химическая реакция, в результате которой пустоты заполняются образовавшимся труднорастворимым веществом.

Современный рынок предлагает новые материалы, составы, смеси. В их основе: полиуретановые и эпоксидные смолы, микроцементы, акрилатные гели.

Евростандарты материалов для инъектирования

Инъекционные материалы в нашей стране классифицируются по европейскому стандарту EN 1504.

В ремонте, изоляции, повышении прочности и заполнении пустот используются три категории материалов:

- «F». Применяются в ремонте несущих элементов: перекрытий, балок, ферм, колонн и подобных. Основа – эпоксидные смолы для инъектирования бетона.

- «D». Используются в не ответственных конструкциях из бетона. Назначение – герметизация трещин. Основа – полиуретановые компоненты.

- «S». Изоляция активных течей. Основа – акрил и полиуретан. Могут применяться совместно с материалами категорий «F» и «D» в качестве финишных.

Постоянно разрабатываются новые материалы, разработанные для конкретных видов ремонта и восстановления бетона. Особенности составов для инъектирования бетона обязательно учитываются, но приоритетом выбора должны оставаться характеристики гидроизоляции и прочности.

Инъекционные пакеры

Пакеры инъекционные – это приспособления для инъектирования гидроизоляционных составов в бетонные конструкции:

- Конструкция пакера представляет собой полый стержень с плоской либо кеглевидной головкой.

- Изделие подсоединяется к шлангу инъекционного насоса.

- Часто комплектуется обратным клапаном для исключения риска вытекания инъекционного материала.

- Длина и диаметр пакера подбираются в соответствии с поставленной задачей.

- Для введения полимерных составов в виде пен, гелей, смол, – применяются пакеры для инъектирования бетона с небольшим диаметром внутреннего отверстия.

- Прокачка растворов на микроцементе требует большего диаметра внутреннего отверстия пакера.

- Металлические пакеры оборудуются резиновыми сальниками для уплотнения входного пространства.

- Пластиковые изделия устроены по принципу дюбеля.

Пакеры различаются по материалу изготовления и типу крепления. Для работы с монолитными бетонными конструкциями и железобетонными изделиями используются, как правило, стальные либо алюминиевые пакеры.

Они пропускают изолирующие составы при давлении до 250 бар. Пластиковые изделия применяются при давлении до 100 бар. Разжимные устанавливаются и демонтируются вручную или с помощью гайковёртов. Применяются для введения полиуретановых и акриловых составов.

Наклеиваемые (адгезионные) пакеры используются для прокачки трещин при невысоком давлении эпоксидными и полиуретановыми составами. Большое распространение получили в панельном строительстве. Пластиковые пакеры прикрепляются на трещину с помощью эпоксидного клея. Относится к изделиям для одноразового использования.

Насосы

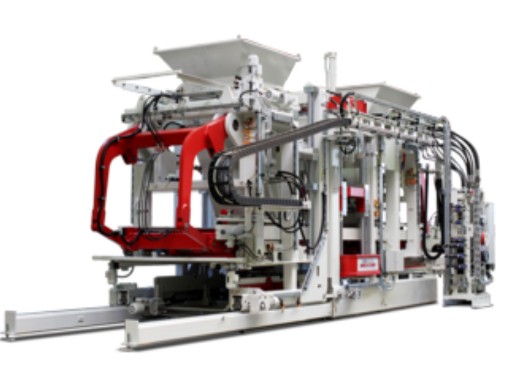

В инъекционных технологиях главную роль играет насос для нагнетания материалов в бетонные конструкции. Насосы для инъектирования бетона разделяются на две группы, – для закачки минеральных составов и нагнетания полимерных смол.

Главное различие в том, что для минеральных составов на основе цементов необходимо давление до 20 атм., а применение полимерных смесей предусматривает диапазон давлений от 70 до 250 атм.

Насосы могут разделяться по приводу, – ручному, электрическому либо пневматическому. Также существует разделение насосов на две большие группы по соотношению компонентов: однокомпонентные и многокомпонентные.

Насосы работают в единой системе с подающими трубопроводами и запорной аппаратурой, которые подбираются в соответствии с производственной задачей.

Заключение

Технология инъектирования трещин и пустот в бетоне не имеет каких – либо ограничений по величине, назначению или состоянию объектов. К минусам технологии можно отнести только высокую стоимость используемых расходных материалов, затраты на оборудование и повышенные требования к профессиональной подготовке исполнителей.

Но минусы инъекционного метода компенсируются возможностью использования в случаях, когда другие технологии реализовать невозможно.

Технология инъектирования бетона — используемые материалы и этапы работ

В процессе эксплуатации сооружений возникают разного рода проблемы, требующие реставрационных работ. Инъектирование бетона — современная строительная технология, позволяющая вводить под давлением ремонтные смеси, используя специальные проводники (пакеры), в обнаруженные повреждения. Восстановление гидроизоляции, герметизации, несущей способности здания, заполнение деформаций — краткий перечень области применения.

Это отличная альтернатива капитальному ремонту и возможность сэкономить средства, выгодно продлив срок службы конструкции.

- Когда необходимо инъектирование?

- Материалы для инъекции

- Эпоксидная смола

- Полиуретановая смола

- Полицементные смеси

- Гидроизолирующие составы

- Инструменты

- Этапы работы

- Предварительные мероприятия

- Монтаж пакеров

- Технология креплений в примерах ремонта

- Восстановление фундамента

Когда необходимо инъектирование?

Методика позволяет при любых температурных условиях и в сжатые сроки полноценно герметизировать поверхности без демонтажа сооружения. Ремонт бетона возможен в малодоступных местах разных видов деформаций. Из частных вариантов можно привести следующие примеры:

- восстановление и укрепление фундамента;

- исправление деформации швов;

- инъектирование трещин в поверхностях (пол, стены, потолок);

- гидроизоляция.

Материалы для инъекции

Вещества, применяемые как инъекции в бетон, глубоко заполняют мельчайшие расслоения и трещины, отлично сцепляются с окружающими стройматериалами, прочно затвердевают с последующей низкой усадкой, обеспечивая тем долговечность ремонтируемому объекту. Такими свойствами наделены следующие эффективные инъекторы:

- смолы — эпоксидная, полиуретановая;

- полицементные смеси;

- гидроизолирующие составы.

Эпоксидная смола

К особенностям, отличающим материал от других, относят:

- химическую устойчивость к различным реагентам;

- быстрое затвердевание с высокой прочностью;

- возрастание объема в 3 раза от контакта с водой;

- высокую адгезию смолы и бетона;

- возможность применения без растворителей.

Перед стартом ремонтного процесса выполняются расчеты расхода материалов.

Перед стартом ремонтного процесса выполняются расчеты расхода материалов.

Перечисленные характеристики определяют область применения материала. Это — сухие швы и мелкие трещины (от 0,5 см), восстановление прочности фундамента, гидроизоляция. Недостатком является высокая стоимость, поэтому до начала работ целесообразно сделать уточненные расчеты с учетом площади повреждения и объемов ремонта.

Полиуретановая смола

Она включает 2 компонента — основу и вещество для затвердевания. Предварительно или во время подачи они смешиваются, образуя инъект. Основное достоинство полиуретана — водонепроницаемость, поэтому используется он для гидроизоляции конструкций, где высока влажность (канализации, водопроводы), для «лечения» железобетонных монолитов, остановки водопритока.

Полицементные смеси

Другое название — микроцемент. Это специализированный портландцемент, измельченный до состояния, позволяющего проникать в микропоры и заполнять полости. Состав обогащают добавками, которые обеспечивают дополнительные свойства смеси, например, ускорение схватывания. Применяют для устранения трещин от усадки, течи, а также для усиления старой основы здания, на которую устанавливаются новые элементы.

Гидроизолирующие составы

К ним относят акриловые и метакриловые гели. Сооружения, расположенные ниже уровня земли или те, которым необходима дополнительная влагоизоляция, ремонтируются с помощью этих составов. Для них характерно:

- заполнение мельчайших (0,1 см) и глубоких трещин;

- работа в условиях низких температур;

- химическая инертность;

- значительное набухание во влаге;

- высокая эластичность;

- способность подсушивать стенки заполняемой полости.

Инструменты

Для введения выбранного состава в камень используют специальное оборудование — насосы для инъектирования бетона, пакеры, контролирующие и запорные механизмы. Насосы создают давление, нагнетающее растворы. Смолы и микроцемент требуют насосов разной мощности. При небольших площадях ремонта обходятся ручным экземпляром. Пакеры для инъектирования бетона представляют собой трубки, которые монтируются в отверстия или на поверхность ремонтируемого объекта. Через систему шлангов к ним под давлением подается раствор и вводится в участок дефекта. Пакеры вариабельны по длине, материалу изготовления и конфигурации, выбираются согласно поставленному заданию.

Этапы работы

Начинают с диагностики состояния сооружения, пытаясь найти причину нарушений целостности. Определяются с оборудованием и составами для инъектирования, приводя все в рабочее состояние. Технология ремонтной операции состоит из следующих моментов:

- Подготовительный этап.

- Крепление пакеров.

- Введение раствора.

- Заключительные работы.

Предварительные мероприятия

- Поверхность очищают от грязи, протирают, продувают воздухом.

- Магнитным методом исследуют каркас здания. На поверхность наносят линии, обозначающие проекцию арматуры, чтобы не повредить ее во время сверления.

- Выполнение отверстий. Глубина должна соответствовать длине пакера + 1 см, размещение по отношению к трещине — шахматный порядок, промежуток — 70 см — 1 м.

- Продувание отверстий сжатым воздухом.

Мусор, ржавчина, старый материал играют роль промежуточного слоя и препятствуют затвердеванию смеси.

Монтаж пакеров

Крепление трубок включает разный перечень работ в зависимости от их вида, типа дефекта и целей. Правильная установка пакеров обеспечивает равномерное и полное распределение состава в объекте и восстановление его целостности. По типу заполнения выделяют вертикальный, горизонтальный и потолочный направления введения.

Во время инъектирования важно контролировать расход материала и давление закачки. При повышении количества раствора на трубку без увеличения давления работу надо остановить. По окончании введения все инструменты удаляют, отверстия заделывают ремонтным составом. После полного застывания наносят декоративный (в квартире) или изолирующий слой.

Технология креплений в примерах ремонта

В таблице представлены варианты монтажа пакеров в различных ситуациях:

| Вид работы | Этапы монтажа |

| Заливка сухой трещины смесью эпоксидной смолы с кварцевым песком с помощью электропоршневого насоса | Адгезивные пакеры наклеивают на деформированный участок вдоль трещины |

| Подавая насосом раствор через шланг в 1-й пакер, открывают обратный клапан 2-го | |

| Когда жидкость появляется во 2-м пакере, его закрывают | |

| Повторяют ту же манипуляцию с каждой последующей трубкой | |

| Ремонт протекающих трещин полиуретановой смолой | Трещину расширяют перфоратором (3*3 см) |

| Шпаклюют специальной ремонтной смесью | |

| Сверлят отверстия с обеих сторон дефекта, располагая их, как на шахматной доске, на расстоянии 15—50 см, с углом наклона 45 градусов к поверхности | |

| Трубки вводят в отверстия и укрепляют уплотнительным кольцом | |

| Принцип инъектирования как в 1-м примере |

Восстановление фундамента

Компанией URETEK в Финляндии разработана методика усиления грунта с помощью эффекта «гидроразрыва». Она применяется для усиления основы при проседании грунта. Используются специальные геополимерные смолы. Расширяющееся вещество вводят в грунт с распределением состава в участки с наименьшим сопротивлением. Когда напряжение грунта достигает максимума, смесь резко увеличивается в объеме, приподнимая фундамент и усиливая прочность несущих конструкций.

Метод инъекций для укрепления бетона: заделка трещин, применение и выбор инъектора

Использования метода инъекций для укрепления бетона – технология не новая, однако широкое применение она получила с появлением специальных расходных материалов с более качественными характеристиками.

С целью увеличения срока эксплуатации строительных конструкций из бетона сегодня применяются новейшие технологии и материалы. К наиболее высокоперспективным смесям, применяемым в инъектировании, относят полимерные композиции.

В каких случаях проводится инъектирование бетона

- Метод инъекции для бетона применяется при организации процесса гидроизоляции подвалов и тоннелей.

- Инъектирование бетона отличный способ для ликвидации трещин на стенах, стяжках полов и потолке.

- Данный метод актуален для работ по восстановлению фундамента, если при его строительстве использовалась техника «холодных швов».

- Инъекционное укрепление бетона дает возможность повысить гидроизоляционные возможности блочных фундаментов.

- Инъектирование бетона – отличное решение для укрепления свай в процессе ремонта фундамента.

- Метод инъектирования трещин актуален при деформации швов в основаниях подземных парковок, подземных переходов, тоннеле метро.

Инъецирование бетона имеет ряд плюсов

- такой вид строительных работ позволяет сохранить целостность сооружения и не нарушить дизайн здания;

- инъецирование позволяет быстро осуществить влагозащиту и герметизацию нужных частей конструкции;

- данный метод позволяет восстановить самые труднодоступные участки зданий, фундаментов;

- технология инъецирования бетона не предусматривает организацию грунтовых работ;

- данная технология усиления бетона может применяться круглогодично.

Проводя укрепление бетона методом инъецирования, следует понимать, что качество и результат проводимых мероприятий находятся в прямой зависимости от материалов.

Смеси для укрепления бетона методом инъектирования

Специальные материалы для инъецирования дефектов в стенах и иных элементах зданий обязаны соответствовать определенным условиям.

Такие составы должны обладать:

- низкими вяжущими свойствами;

- ярко выраженной возможностью сцепляться с разнообразными материалами, т.е высокой адгезией;

- возможностью заполнять даже самые мелкие трещины, т.е. иметь хорошие проникающие характеристики;

- стойкостью к коррозии;

- минимальными усадочными свойствами после затвердения;

- большим сроком эксплуатации.

Все эти качества сочетаются в трех основных типах материалов применяемых для инъектирования бетона:

- смолы эпоксидные и полиуретановые,

- полицементные материалы (микроцементы),

- специализированные гидроизолирующие растворы.

Плюсы и минусы укрепления технологией инъецирования

Важными преимуществами данной технологии являются:

- инъецирование дает возможность обрабатывать сложные строительные конструкции и устранять протечки, не допуская аварийных ситуаций;

- метод совершенно независим от природных условий и факторов;

- технология достаточно экономична: при точном расчете позволяет экономить материалы и трудовые затраты;

- инъецирование способно увеличивать влагоотталкивающие и несущие свойства зданий и сооружений;

- метод способствует увеличению срока эксплуатации составов, которые закачиваются в пустотные места зданий и сооружений;

- высокие показатели эффективности, которая проверена на практике;

- отсутствие недостатков.

К минусам (особенностям) технологии инъецирования можно отнести: высокую стоимость используемых материалов и оплату услуг профессиональной бригады мастеров.

К методу укрепления бетона при помощи инъецирования прибегают после тщательной визуальной инспекции бетонных элементов и обсуждения иных возможных ремонтных работ.

Процесс заполнения трещин в бетоне

Если глубина трещины до 0,5 мм, то данная технология — самый приемлемый и доступный вариант, чтобы устранить дефекты. Прежде чем инъектировать трещины, изучается состояние металлических элементов железобетонной конструкции.

Если обнаружены следы коррозии, то применяют ручные инъекторы. Это позволит достаточно быстро заполнить все полости в бетоне при минимальных материальных затратах. Если в ходе осмотра были обнаружены коррозийные повреждения или части бетонной плиты с элементами расслоения, то следует обязательно удалить испорченные части конструкции.

Для этих целей используют шлифовальную машинку или зачищают элементы вручную. Специалисты рекомендую в обязательном порядке проводить такие работы и не пренебрегать наличием ржавчины и повреждений в конструкции.

Это может иметь достаточно неблагоприятные последствия: инъекционный раствор застынет неправильно, что приведет к расширению трещин.

Проверенные алгоритмы реставрации бетонных элементов:

1. Горизонтальный способ. Трещины заполняются специальным раствором одновременно с каждой стороны. Здесь важно, чтобы все работы проводились плавно, от центра к краям конструкции.

2. Вертикальный способ. Инъектирование элементов здания производиться от самой нижней точки до верхней оконечности.

3. Потолочный способ. Техника заполнения пустот проводиться по горизонтальной технологии.

Такой же алгоритм используется, если в качестве материала применяются эпоксидные смолы. Смолы имеют высокий уровень вязкости и не вытекают из трещин и отверстий.

Когда материал, которым заполнены пустоты, застынет, то следует нанести последний слой для лучшей изоляции и декорирования конструкции, чтобы не было видно различных дефектов, которые могли бы указывать на проведение ремонтных работ.

Полицементные материалы для инъектирования

Если повреждения бетонных или кирпичных элементов зданий и сооружений более значительные, то применяют полицементные составы для инъецирования.

Это портландцементный состав, который был специально разработан для данного вида работ. Материал обладает особой степенью помола, что позволяет такому типу микроцемента отлично проникать во все полости и трещины.

Кроме того, такие смеси могут включать в себя специальные микрокомпоненты. К примеру, специализированный раствор «Рунит инъекционный для кладки» включает в себя портланцемент белого цвета и известь, а так же карбонатно-кварцевый наполнитель и ряд дополнительных добавок.

Такой состав позволяет контролировать время затвердевания состава, что дает возможность делать перерывы во время работы.

Обычно микроцементные смеси используют с целью усиления старых строений с применением железобетонных колон. Этот способ называется усиление фундамента буроинъекционными сваями. Технология данных работ проходит по определенному алгоритму.

Сначала, производится бурение скважин, в которые под высоким давлением нагнетается цемент. В скважины под углом 45° устанавливаются специальные бетонные конструкции. Кроме того, данный материал широко применяется в борьбе с усадочными трещинами и для ликвидации водопритоков.

Составы гидроизолирующие для инъецирования

В качестве раствора для инъектирования с целью гидроизоляции строительной конструкции обычно используют полиуретан.

Он обладает высокими гидроизоляционными свойствами и отлично препятствует проникновению влаги. Полиуретаном обрабатывают швы и стыки между целостными элементами, для реставрации влажных участков, а также применяют для изоляции отверстий и трещин водопроводных и канализационных систем.

В качестве гидроизоляционных смесей используются и акриловые гели. Такие материалы имеют низкую вязкость и способны увеличивать свой объем во влажной среде, а благодаря отличным текучим свойствам акриловые составы быстро образуют водонепроницаемое заграждение.

Такие гели имеют еще один важный плюс – они убирают влагу из окружающего пространства.

Необходимое оборудования для укрепления бетона методом инъецирования

Основным оборудованием, которое используется в данной технологии является:

- инъекционные установки;

- пакеры для инъектирования;

- инъекционные насосы.

Гидроизоляция бетона методом инъецирования

Технология укрепления бетона методом инъецирования соответствует стандартным нормативам СНиП 23-02-2003 «Тепловая защита зданий», СТО 00044807-001-2006 «Теплозащитные свойства ограждающих конструкций зданий» и ряду других и применяется достаточно широко.

Особо востребован инъекционный метод для укрепления фундаментов, полов и стен подвальных помещений, тоннелей, подземных емкостей и иных объектов, помещенных в грунтовую среду.

Кроме того, данная технология широко применяется с целью восстановления водоотталкивающих характеристик уже установленных систем гидрозащиты.

Укрепление бетона методом инъектирования является уникальной технологией в случаях, когда произошло изменение гидрологической ситуации в окружающем здание и сооружение пространстве. Это может быть увеличение уровня грунтовых вод, который при создании проекта были рассчитаны ниже. Идеальный метод для гидроизоляции подземных паркингов в Москве.

Гидрофобизирующий раствор закачивается в трещины и пустоты посредством пробуренных в монолите строительной конструкции специальных отверстий – шпуров. Наклон, глубина и направление такого бурения должно проводиться согласно технологической карте процесса и учитывать конечную цель деятельности.

Преимущества инъекционный защиты:

- не требуется предварительная обработка рабочих поверхностей;

- метод обеспечивает возможности обработки труднодоступных мест;

- укрепление может проводиться при любом температурном режиме и любом уровне влажности.

Трещины в бетоне

Трещины в бетонных элементах зданий и сооружений вполне частое явление. Данные дефекты в результате ошибок при разработке проекта, монтажа, а также могут быть результатом усадочных процессов естественного характера, высоких нагрузок при эксплуатации и в следствии старение цемента.

Однако не каждая трещина может привести к снижению характеристик прочности элементов строительных конструкций, особенно если процесс касается армированных частей.

Но, если такие дефекты будут способствовать просачиванию влаги, то срок эксплуатации зданий значительно снижается.

Различные внешние эффекты, связанные с воздействием водно – солевой и водно-воздушной среды, способствуют появлению эрозий вяжущего слоя, появлению ржавчины арматурных элементов, разрушению минеральных материалов низкими температурами.

Способ устранение данных дефектов выбирается исходя из различных целей и моментов. Необходимо оценивать рентабельность данного метода, его эффективность и простоту реализации.

Метод инъекционного укрепления трещин, кроме способности восстанавливать гидроизоляционные свойства строительных конструкций в любом месте и на любой глубине, имеет еще несколько преимуществ.

Закачивание эпоксидной смолы происходит при помощи двухкомпонентного насоса. Он позволяет из отдельных резервуаров одновременно подавать эпоксидный раствор и отвердитель, смешивая их в рабочей насадке, таким образом, получая рабочий раствор.

Трещины в бетонных элементах строительных конструкций, которые не подвержены деформационным нагрузкам, могут также заполняться инъекционным методом посредством цементных или силикатных растворов. В конце процесса гидратации такие смеси не только восстанавливают гидроизоляционные свойства обрабатываемых элементов, но и предают им значительную прочность.

Инъектирование бетона своими руками: технология

Длительная эксплуатация бетонной поверхности рано или поздно требует проведения реставрационных работ. Это может касаться и фундамента, и различных надземных элементов. Процесс этот требует трудозатрат и крупных финансовых вложений. Но в последнее время популярностью пользуется новая технология восстановления бетона, называемая инъектированием. Об этом подробнее.

Описание и назначение технологии

Инъектирование представляет собой своеобразную методику, которая позволяет быстро герметизировать поверхности вне зависимости от температурного показателя. Это позволяет избежать демонтажа поврежденной конструкции.

Инъектирование или инъецирование? Часто технологию называют инъецированием, не стоит искать в этом слове другой смысл, т. к. это один и тот же процесс.

Методика позволяет проводить герметизацию в труднодоступных местах и для разных типов деформации. Восстановлению подлежат следующие элементы:

- заделка трещин в разных поверхностях, таких как стены, потолки, пол;

- укрепление или восстановление фундамента;

- борьба с деформированием швов.

Технология заключается в заполнении с применением полимерных составов, которые поставляются в нужные места под высоким давлением.

Благодаря инъектированию создается высококачественный гидроизоляционный слой не только на внутренней части бетонной конструкции, но и на ее поверхности. Он эффективно препятствует проникновению влаги и предотвращает промерзание здания в период зимних холодов.

Составы и оборудование для инъектирования бетона

Для того чтобы проводить инъецирование для трещин, образовавшихся на бетонной поверхности, требуются составы, которые в обязательном порядке должны отвечать следующим требованиям:

- устойчивость к коррозионному воздействию;

- низкий показатель вязкости;

- хорошее сцепление с разными строительными материалами;

- прекрасная проникающая способностью, благодаря которой заполняются даже микротрещины;

- наименьшая усадка в процессе затвердевания;

- длительный срок эксплуатации.

Под перечисленные требования подходят следующие составы: микроцементы, полиуретановые, либо эпоксидные смолы, специализированные растворы гидроизолирующего типа.

Рассмотрим основные особенности применения таких составов для инъецирования:

- Эпоксидная смола характеризуется высокой устойчивостью к воздействию различных реагентов, быстрым затвердеванием и высокой адгезией с бетоном, способностью к работе без использования растворителя. Используется для заполнения мелких трещин и сухих швов, восстановления прочностных характеристик основания здания и создания высококачественного гидроизоляционного слоя.

- Полиуретановая смола состоит из двух основных компонентов: основа и средство для затвердевания. Данные компоненты смешиваются непосредственно перед проведением работ. Самое главное достоинство этого средства – водонепроницаемость, позволяющая создавать качественные гидроизоляционные покрытия. Также вещество часто используется для восстановления поврежденных бетонных поверхностей, контактирующих с влажной средой.

- Микроцементы представляют собой специальный портландцемент, который измельчен до такой степени, чтобы проникать в микротрещины. Дополнительно в состав включают средства, которые могут ускорить процесс схватывания.

- Специализированные гидроизолирующие растворы представляют собой метакриловые или акриловые гели. Используются для сооружений, располагающихся ниже уровня земли или любых других, требующих организации дополнительной гидроизоляции. Такие смеси обладают способностью к заполнению даже самых маленьких трещин, свойством набухания при контакте с влагой, высоким показателем эластичности и химической инертности.

Необходимое оборудование

Для того чтобы грамотно выполнить инъектирование бетона, потребуется использование специального оборудования. Смеси необходимо подавать под высоким давлением, которые обеспечивается благодаря применению инъекционных насосов. Подбор необходимой мощности данных устройств зависит от характеристик выбранной смеси.

Также для проведения работ важно запастись инъекционными пакерами. Устройства представляют собой своеобразные трубки с наконечниками, благодаря которым и будут подаваться смеси в трещины. Элементы могут иметь различную длину.

Этапы проведения процедуры инъектирования бетона

Для выполнения инъецирования требуется предварительная подготовка обрабатываемой поверхности. Заключается она в следующем:

- Используя перфоратор, сделать отверстия вдоль трещины в шахматном порядке.

- В отверстия вставить пакеры.

- Подключить насос.

Процедура может выполняться с использованием нескольких методик:

Вертикальная

Суть ее состоит в том, что необходимо определить самую низкую точку, с которой и начинается заполнение, постепенно поднимаясь до самой верхней.

Горизонтальная

Особенность метода в том, что заполнение смесью происходит одновременно с каждой стороны. При этом двигаться стоит плавно, направляясь от центра к краям.

Потолочная

Методика используется для восстановления бетонной поверхности на потолке. Сам процесс выполняется таким же образом, как и в случае с горизонтальной методикой. Но здесь возможно использование только эпоксидной смолы, обладающей повышенным уровнем вязкости для препятствия вытеканию материала с трещины.

После того, как заливка смеси будет завершена, трубки нужно отсоединить. В пакеры устанавливаются специально предназначенные для этой цели заглушки в форме пробок. Теперь нужно покрыть обработанное место защитной пленкой и оставить до самого затвердевания инъекционной смеси: чаще всего на это уходит от 2 до 3 дней.

Области применения и стоимость

Инъектрование считается универсальным методом, который используется во многих сферах строительства. Наиболее часто она применима для реставрации старых объектов, выполненных из бетона, кирпича или камня.

Метод может использоваться как для простых объектов – жилых домов или его отдельных составляющих, так и для более масштабных сооружений – метро, парковок, канализационных систем или бассейнов.

Стоимость инъецирования зависит от использующегося материала, характера работ, типа обрабатываемой поверхности.

- Самая дорогостоящая процедура – это инъектирование деформационных швов акрилатным гелем: за 1 обработанный погонный метр в среднем платят около 10 тыс. руб.

- Для холодных бетонированных швов работа составит около 5 тыс. руб.

- Трещины в кирпичной кладке обойдутся за обработку 1 погонного метра в пределах 4 тыс. руб.

Заключение

Инъектирование бетона – это современный способ ремонта бетонных или кирпичных поверхностей, отличающийся высоким качеством, прочностью и долговечностью. Стоит отметить, что технология не имеет ограничений, касающихся глубины или толщины трещин.

Недостатком процедуры является высокая стоимость используемых в работе материалов, потребность в специальном оборудовании и наличии навыков в подобной работе у исполнителей.

Инъектирование бетона и заделка трещин инъектором

Инъектирование бетона является современной и эффективной технологией, которая помогает выполнять ремонт бракованных бетонных сооружений. Когда в монолите образовываются пустоты, их требуется заполнить в срочном порядке. Для этого применяют полимерные составы, которые нагнетаются внутрь под сильным давлением. Благодаря такой методике, нет необходимости выполнять капитальный ремонт или реконструкцию поврежденной поверхности.

Инъектирование бетона является современной и эффективной технологией, которая помогает выполнять ремонт бракованных бетонных сооружений. Когда в монолите образовываются пустоты, их требуется заполнить в срочном порядке. Для этого применяют полимерные составы, которые нагнетаются внутрь под сильным давлением. Благодаря такой методике, нет необходимости выполнять капитальный ремонт или реконструкцию поврежденной поверхности.

Используемые материалы

Производители, которые изготавливают смеси для инъектирования бетона, используют различные компоненты. Они отличаются между собой составом и техническими характеристиками.

Производители, которые изготавливают смеси для инъектирования бетона, используют различные компоненты. Они отличаются между собой составом и техническими характеристиками.

Для производства используют следующую основу: эпоксидная смола; полимерцементный состав; полиуретан.

Инъецирование бетона осуществляется правильно приготовленным раствором. Он должен иметь нужный уровень вязкость, высокую проникающую способность. Эти свойства не зависят от размера повреждения и не могут меняться в зависимости от него. В жаркое время года не нужно делать слишком жидкий раствор, который не будет крепким после застывания.

Можно выделить следующие схожие свойства составов, которые предназначены для инъектирования:

- низкий уровень вязкости;

- можно использовать для ремонта зданий и сооружений, если на улице сильный мороз или жаркая погода;

- минимальная усадка после застывания;

- адгезия к разным материалам, арматуре из металла;

- материал не портится спустя 5−10 лет;

- не возникает коррозия.

Выбирать инъекционный материал нужно до начала ремонтных работ. Если учитывать это правило, можно правильно подобрать оборудование для приготовления раствора.

Эпоксидная смола и полицемент

Эпоксидная смола помогает быстро заполнить трещины, которые возникают в бетонном основании. К уровню их прочности предъявляются высокие требования. Этот материал имеет свойство проникать в маленькие трещины, если их толщина не превышает 0,5 мм. Благодаря использованию эпоксидной смолы, можно добиться максимального заполнения дефектов и образовавшихся полостей.

На качество не влияет объем повреждения. После инъецирования бетонная конструкция станет прочной, и восстановится ее несущая способность. Специалисты рекомендуют использовать эпоксидную смолу для обработки трещин и сколов, которые часто возникают на поверхности бетонного основания. Свою популярность не теряет полицементный материал.

Он нашел широкое применение для восстановления структуры больших цементных блоков. Эпоксидная смола используется для ремонта незначительных трещин, потому что она обладает высокой стоимостью. Полицементный материал повышает плотность бетонного изделия, укрепляет новые и старые конструкции, если проводятся реставрационные работы.

В процессе инъектирования готовят специальный цементный раствор. Его подают под определенным уровнем давления, чтобы он заполнил все поры и мелкие полости. Многие из них бывают скрытыми, что усложняет работу. Если оставить полость не полностью заполненной, качество снижается.

Такая обработка применяется, чтобы усилить старые строения колоннами. Новые железобетонные конструкции смогут полностью включиться в новую структуру здания. Инъектирование бетона поможет опоре максимально плотно соединиться с другие элементами архитектуры. Представленную методику также применяют для реставрационных работ, чтобы восстановить целостность и прочность бетонного фундамента.

В процессе эксплуатации на нем возникают трещины после усадки. Вес здания часто приводит к фрагментарным разрушениям, поэтому важно своевременно проводить инъектирование бетона.

Особенности гидроизолирующего состава

Чтобы защитить конструкцию от проникновения воды, необходимо использовать полиуретан. Это материал, который имеет повышенные гидроизоляционные свойства.

Чтобы защитить конструкцию от проникновения воды, необходимо использовать полиуретан. Это материал, который имеет повышенные гидроизоляционные свойства.

Этот материал применяют для разной работы:

- заполнение стыков и швов, которые появляются в местах крепления монолитного бетона к другим деталям;

- обработка влажного проема;

- качественная и правильная изоляция трещин, отверстий, которые возникают в канализационной или водопроводной сети.

Перед покупкой состава для реставрации и восстановления бетонного покрытия необходимо ознакомиться с преимуществами и особенностями каждого материала. Чтобы восстановить целостность плиты, можно проконсультироваться со специалистом. Он подскажет, какой материал выбрать, и как правильно развести раствор.

Подготовка поверхности

В инструкции к регламенту выполняемых работ есть особые требования. Перед началом введения уплотняющей смолы важно суметь подготовить поверхность стен, других железобетонных конструкций.

Подготовка включает в себя несколько важных этапов:

Перфоратором просверливают отверстия вдоль трещины, которая образовалась. Они должны располагаться строго в шахматном порядке. Направленность — сторона дефекта.

Перфоратором просверливают отверстия вдоль трещины, которая образовалась. Они должны располагаться строго в шахматном порядке. Направленность — сторона дефекта.Важно обратить внимание, что для работы с эпоксидной или полиуретановой смолой, необходимо строго соблюдать технологию инъектирование бетона, вязкость материала. Нельзя заполнять пространство и полость в бетонной конструкции под высоким давлением.

Можно не угадать с количеством состава. При его чрезмерном содержании трещина будет увеличиваться в размере. Бетонный монолит перестанет быть целостным.

Как заполнять трещины

Простой и доступный вариант можно использовать, если глубина дефекта не превышает 0,5 мм. Важно сделать оценку состояния металлической части железобетонной конструкции. На ее поверхности должна отсутствовать ржавчина. Если есть следы коррозии, можно использовать ручные инъекторы для бетона. Они быстро заполняют пространство в бетоне с минимальными усилиями и финансовыми затратами.

Если во время визуального осмотра обнаружены следы коррозии, участки расслоения бетонной плиты, обязательно удаляют части испорченного материала. Ручным способом зачищают арматуру или используют шлифовальную машинку. Специалисты рекомендуют соблюдать все рекомендации и не пренебрегать зачисткой металлических частей. В противном случае инъекционный раствор будет затвердевать неправильно, а трещины будут постепенно увеличиваться в размере.

Существует несколько проверенных схем для заполнения и реставрации бетонного монолита:

- Вертикальный. Ищут самую нижнюю точку и начинают делать инъектирование до верхней оконечности.

- Горизонтальный. Заполнение трещины цементирующим составом производят одновременно с каждой стороны. Двигаться нужно плавно, от центральной части к краям.

- Потолочная. Техника инъектирования аналогична предыдущему варианту. Эпоксидную смолу вводят по аналогичной методике. Этот материал имеет повышенный уровень вязкости, поэтому материал не будет вытекать из отверстия.

После завершения заливки трубки отсоединяются. В пакеры устанавливаются специальные заглушки в виде пробок. Место, для которого выполнялись реставрационные работы, в обязательном порядке защищается прочной пленкой. Она остается на поверхности материала, пока не затвердеет внесенный состав. В среднем затвердевание происходит 2−3 дня.

После инъектирования и застывания материла специалисты наносят последний слой — изолирующий и декоративный. Он помогает скрыть любые дефекты, которые указывали бы на выполненные ремонтные работы.

Преимущества и недостатки

Представленная техника имеет свои преимущества и недостатки.

Перед началом работы и реставрации важно ознакомиться со следующими достоинствами:

выполнение работы в разную погоду;

выполнение работы в разную погоду;- минимальные временные и трудовые затраты;

- в процессе реставрационных работ создается монолитный гидроизоляционный слой, на котором отсутствуют швы и стыки;

- можно быстро и легко ликвидировать аварийные протечки;

- возможность использование воды под сильным давлением;

- в результате реставрации увеличивается несущая прочность стен и фундамента;

- материал может контактировать с питьевой водой.

Но есть и недостатки, которые могут повлиять на окончательное решение при выборе. Материалы и оборудование дорогие, поэтому не каждый человек сможет позволить выполнение реставрационных работ. Чтобы бетонное основание получилось прочным, необходимо соблюдать последовательность технологии.

Если не обращаться к специалистам и самостоятельно сделать реставрацию, можно нарушить целостность конструкции. Трещины и пустотелые конструкции могут разрушаться под сильным давлением. Последствия в таком случае будут непоправимыми. Перед работой важно помнить о финансовых затратах. Реставрационные и восстановительные работы бетонного монолита нужно доверить квалифицированным мастерам.

Инъектирование кирпичной кладки

Можно восстановить целостность бетона и кирпичной кладки. Ремонтные работы распространяются на старые и новые стены. Важно вызвать специалиста, который сделал оценку состояния конструкции. Инъектирование кирпичной кладки является трудоемким и затратным процессом.

Эта методика привлекает внимание благодаря своей надежности. Если здание находится в постоянной эксплуатации, необходимо соблюдать требования и важные правила. Благодаря использованию современной технологии, решается огромное количество проблем.

В процессе эксплуатации кирпич под воздействием разных внешних факторов может расслаиваться. При этом нарушается его целостность, и происходит полное разрушение. Чтобы усилить конструкцию и вернуть первоначальные характеристики, необходимо использовать специальное оборудование, аккуратно заделывать трещины с использованием микроцемента.

Это специальный материал, который состоит из цемента и добавления полимера. Это современное декоративное композиционное покрытие. В состав могут добавляться смолы, минеральные пигменты и прочие добавки. Материал разрешено использовать для заделки внутренних и внешних стен, полов, потолков. В результате ремонта получается бесшовное покрытие высокого качества.

Последовательность нанесения микроцемента:

- сначала выполняют подготовительные работы — зачистка поверхности;

- подготовительный микроцемент наносят на поверхность с использованием специальной сетки из стекловолокна;

- далее формируют отделочный микроцемент в 1−2 слоя (разрешается комбинировать оттенки, текстуру, чтобы придать поверхности привлекательный внешний вид);

- чтобы защитить покрытие от различных негативных факторов, наносят порозаполнитель в 2 слоя (часто используют герметизирующий лак на водной основе).

Декоративное покрытие получается цельным, без швов и нежелательных стыков. Наносить микроцемент можно на разные поверхности. Это ручная методика, которая порадует неповторимым и уникальным результатом. Покрытие обладает высоким уровнем адгезии. Наносить можно на гипсокартон, цемент, гипс, мрамор, кафель.

Готовое покрытие получатся устойчивым к преждевременному и быстрому изнашиванию. Его целостность не портится при ударах, царапинах, при длительном контакте с химическими веществами. Когда микроцемент застывает, он становится водонепроницаемым. Инъектирование трещин в бетоне помогает решить многие проблемы. Для обеспечения максимальной защиты от влаги и воды используют противофильтрационную завесу. В оболочку кирпичной кладки под определенным уровнем давления закачивают гидрофобный состав. Такой способ становится полезным в том случае, если у мастера отсутствует свободный доступ с наружной стороны.

Инъектирование бетона: зачем оно нужно, необходимые инструменты и выбор материала, пошаговая инструкция

Инъектирование бетона представляет собой комплекс мероприятий по заполнению различного типа трещин, образовавшихся в процессе эксплуатации бетонных конструкций. Работы выполняют специальными ремонтными составами с целью восстановления монолитной структуры сооружений. Технология инъецирования является одним из наиболее результативных методов устранения дефектов герметизации.

Процесс инъектирования трещин в бетоне.

Процесс инъектирования трещин в бетоне.

В каких случаях выполняется инъектирование

Причиной нарушения структуры элементов зданий являются:

- Ошибки проектирования составов.

- Несоблюдение норм и схемы укладки цементных смесей.

- Усадка бетона в процессе набора прочности.

- Неравномерные подвижки грунта.

- Корни деревьев.

- Промышленные стоки.

- Дневные и сезонные колебания температуры.

- Атмосферная влажность.

- Выветривание.

- Коррозия.

Одним из путей решения проблемы ремонта и герметизации бетонных поверхностей является инъекция специальных составов в поврежденные части конструкций.

Наиболее восприимчивы к дефектам следующие элементы:

- монолитные компоненты здания;

- швы деформационные;

- поперечные сечения колонн, балок и пр.;

- области сосредоточения механических и ударных нагрузок.

Инъектирование трещин в бетоне позволяет исключить дорогостоящий демонтаж поврежденных участков и проводить восстановительные мероприятия без прерывания работы общественных зданий даже при постоянном воздействии воды. Такой способ востребован при уплотнении швов, заполнении пустот в надземных, подземных и гидротехнических сооружениях.

Материалы для инъектирования

Составы, применяемые для ремонта поврежденных участков, должны иметь следующие эксплуатационные свойства:

- высокий показатель жизнеспособности;

- оптимальную вязкость;

- низкую объемную усадку;

- сопротивление износу;

- некоррозионность;

- сочетаемость с бетоном.

Ремонтный состав должен полностью воспринимать все механические нагрузки совместно с реставрируемым основанием.

Эпоксидные смолы

Композиции, приготовленные на базе эпоксидных смол, отличаются повышенными физико-механическими и адгезионными параметрами, а также:

- влагостойкостью;

- прочностью;

- термостойкостью;

- малой усадкой;

- хорошей совместимостью с цементными материалами.

Использование полицементных составов

Полицементные составы изготавливают на основе минеральных вяжущих средств с добавлением полимерных композитов. В качестве присадок используют:

- водорастворимые смолы (эпоксидную, полиуретановую);

- неорганические материалы (синтетические каучуки, поливинилацетатные и акриловые суспензии);

- активные химические компоненты.

- требуемая прочность в начальные сроки твердения;

- высокая подвижность и пластичность раствора;

- безусадочный материал;

- износостойкость;

- долговечность.

Гидроизолирующие составы

Гидроизоляция бетонных поверхностей методом инъецирования позволяет исключить дорогостоящую выемку грунта и соединить в один комплекс такие операции, как заделка трещин и восстановление непроницаемости несущих элементов.

Принудительное нагнетание защитного материала в бетонную конструкцию обеспечивает более качественную гидроизоляцию, чем свободная пропитка или обмазка фундаментов битумными составами.

Сухие растворы или суспензии изготавливают на основе следующих веществ:

- эпоксидные или полиуретановые смолы;

- микроцемента;

- акрилатных гелей.

Инъекционная гидроизоляция с использованием перечисленных материалов применяется для:

- Подземных частей зданий.

- Устранения активных протечек.

- Отсечной гидроизоляции.

- Устройства противофильтрационной завесы несущих стен.

Поэтапная инъекция

При использовании технологии инъецирования для устранения водопроявлений в железобетонных конструкциях удовлетворительных результатов можно достигнуть только при использовании профильного оборудования и инструментов:

- насосов;

- контролирующей и запорной арматуры;

- системы трубопроводов;

- перфоратора;

- инъекционных приспособлений.

Пакерами называют устройства, устанавливаемые в подготовленные отверстия для последующего соединения с ними трубопроводов и введения гидроактивных смесей в дефектные участки бетона.

Пакер.

Пакер.

Ремонт конструкций проводится поэтапно с соблюдением рекомендаций по использованию выбранного материала.

Подготавливаем поверхность

Порядок производства работ:

- Покрытие очищают от грязи, протирают чистой ветошью и продувают воздухом.

- Проверяют и монтируют оборудование.

- Используя рулетку и маркер, размечают точки установки пакеров.

- Учитывая схему разметки, при помощи перфоратора сверлят отверстия в местах наибольшей концентрации дефектных участков.

- Шпуры распределяют в шахматном порядке. Интервал между точками бурения — 0,7-1,0 м.

- Глубина отверстий должна быть на 5-10 мм больше размеров инъектора.

- По окончании работ все отверстия очищают сжатым воздухом.

Заполняем пустоты в трещинах

- В подготовленные шпуры монтируют инъекторы.

- Готовят ремонтный состав.

- Нагнетание смесей проводят снизу вверх.

- К первому устройству подсоединяют трубопровод, а на последующем удаляют обратный клапан. Начинают закачивать раствор. При появлении состава на выходе из второго пакера на него возвращают клапан и продолжают процесс.

- Такие операции выполняют последовательно и с другими устройствами, до тех пор пока весь объем трещины не заполнится герметиком.

Наносим последний слой

- В случае с изоляционным покрытием — восстанавливают защитный слой путем нанесения мастики или наклейки листов акваизола.

- Если выполнялись работы по усилению конструкций стен, колонн, балок, то грунтуют и шпатлюют поверхность, наносят декоративный слой из соответствующих отделочных материалов.

Тонкости гидроизоляционной работы

Принцип гидроизоляции сооружений заключается в том, что в полости, трещины или швы через пакеры нагнетают водостойкий состав, который после химической реакции в теле бетона трансформируется в прочный непроницаемый материал. Вводимая смесь вследствие создаваемого избыточного давления заполняет пустоты на всей толщине конструкции.

Гидроизоляция элементов зданий может выполняться тремя способами:

- наружная гидроизоляция — уплотнение сектора стена-грунт;

- внутренняя — из подвала или цокольного помещения;

- упрочнение структуры конструкции (поры, капилляры).

Наиболее популярный вариант — это нагнетание изоляционных смесей из подвальных помещений сквозь толщу фундамента в зону контакта с грунтом. Закачанная суспензия равномерно распределяется по наружному основанию конструкции, образуя на поверхности сооружения непроницаемую пленку, называемую мембраной.

Проникающая гидроизоляция не требует создания добавочного защитного слоя на бетонной поверхности, а длительность эксплуатации такого экрана равна сроку службы фундамента.

Цена вопроса

Себестоимость выполнения восстановительных работ способом инъектирования зависит от следующих факторов:

- толщины стен;

- доступности зоны дефекта;

- вида повреждений (сухая или влажная трещина, активная протечка и пр.);

- расположения участка (фундамент, стены, потолок);

- объема работ (гидроизоляция поверхности, заделка трещины, уплотнение швов);

- типа применяемого материала и схемы нагнетания состава;

- набора необходимого оборудования (насос, пакеры и др.).

В Московской области комплексный ремонт стен толщиной 400-600 мм стоит 3500-4000 руб./м², а заделка одиночных трещин — 2500 руб./пог. м.

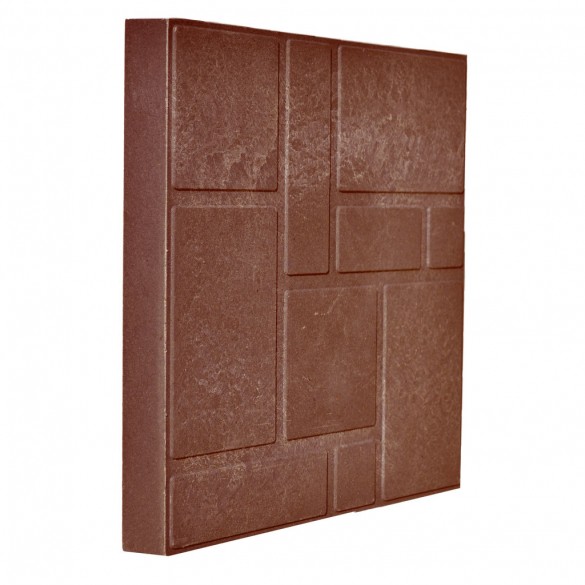

Технологии производства тротуарной плитки: сравнение вибролитья и вибропрессования

При всем разнообразии материалов для мощения, в частной сфере наиболее востребована бетонная тротуарная плитка. Ее укладывают во въездных зонах, на отмостку, в зонах отдыха и, конечно, именно ею чаще всего мостят садовые дорожки. Однако плитка плитке рознь, ведь ее основные технические и эксплуатационные характеристики зависят от технологии производства. На сегодняшний день основных способов два: вибролитье и вибропрессование. Соответственно, и выбирать приходится между вибролитой и вибропрессованной плиткой. А разобраться, чем они отличаются и какой материал предпочесть в различных ситуациях, нам поможет специалист компании Цемсис. Он даст максимально развернутые ответы на вопросы участников портала.

Содержание

- Сырьевая база и технология производства вибролитой и вибропрессованной плитки

- Потребительские свойства вибролитой и вибропрессованной плитки

- Преимущества вибропрессованной плитки

- Как количество водоцементное соотношение влияет на характеристики плитки, способ визуального контроля

Сырьевая база и технология производства

А между литьевой и вибропрессованной бетонной брусчаткой (45-60 мм толщиной) – что выбрать для отмостки? Я так понял, что вибропрессованная чуть дороже, чем литье. Почему? Она крепче, чем вибролитье?

Прежде всего, необходимо разобраться в технологиях производства тротуарной плитки. Вибролитье – архаичная технология изготовления, является полностью ручным методом, осуществляется, как правило, в кустарных условиях. Пескоцементная смесь (цемент+песок+добавка) загружается я в пластиковые многоразовые формы мастерком и уплотняется на вибростоле. Далее формы с изделиями переносят на стеллажи на хранение. Затвердевший камень называется «тротуарной плиткой».

– Процесс производства тротуарного камня методом вибропрессования является полностью автоматизированным.

На первом этапе бетонная смесь (цемент, песок, щебень, добавка) загружается в специальную матрицу – пресс-форму, смесь уплотняется под воздействием давления и вибрации. Продолжительность вибрации контролируется с помощью специальных датчиков и происходит до максимального уплотнения бетонной смеси и требуемой высоты изделий на всём технологическом поддоне. Далее проводится немедленная распалубка изделий и автоматическая передача поддонов с продукцией в специальные камеры тепло-влажностной обработки с требуемыми параметрами влажности и температуры для достижения необходимой прочности бетона.

Производитель попросту не может использовать любой песок, щебень и цемент для производства плитки. По ГОСТу жестко регламентируются показатели качества инертных материалов и вяжущего на входном контроле, и физико-механические характеристики качества бетона готового изделия на приемочном:

- прочность на сжатие;

- прочность на изгиб;

- водопоглощение;

- истираемость;

- морозостойкость.

Безусловно, плитка, изготовленная методом вибропрессования, будет «крепче», прочнее и плотнее, чем плитка, изготовленная методом вибролитья.

Что же касается отмостки, основное ее назначение – защита цокольной части строения от возможного переувлажнения, обеспечение надежного водоотвода осадков в систему ливневки и уменьшение потери тепла, связанное с резким перепадом температуры. Высокой эксплуатационной нагрузки на отмостку не предполагается, машины заезжать не будут, поэтому достаточным будет выполнить мощение из тротуарной плитки, толщиной 40 мм.

Потребительские свойства вибролитой и вибропрессованной плитки

Подскажите, в чем отличаются по своим потребительским свойствам вибропрессованная и вибролитая тротуарная плитка?

Вибропрессованный камень производится при строгом соблюдении требований по водо-цементному соотношению. Тщательный подбор рецептуры с обязательным применением крупного и мелкого заполнителей (щебня и песка различных фракций) в строго определенной пропорции обеспечивают плотную упаковку заполнителей при послойном уплотнении бетонной смеси. Такая плитка имеет высокие показатели по прочности на сжатие, морозостойкости (не менее 200 циклов в солевом растворе) и низкое водопоглощение (менее 6%) – основные критерии качества и долговечности. Кроме того, лицевой слой вибропрессованной плитки в силу технологических особенностей производства имеет шероховатую поверхность, что в свою очередь, обеспечивает противоскользящий эффект в период зимней эксплуатации.

Вибролитая тротуарная плитка

Вибролитая тротуарная плитка

Вибропрессованная тротуарная плитка “Песчаник”

Вибропрессованная тротуарная плитка с фактурной поверхностью StoneMix

Вибропрессованная тротуарная плитка ClorMix “Клинкер”

– Вибролитая тротуарная плитка вследствие высокого содержания воды в бетонной смеси имеет высокую пористость и, следовательно, низкую плотность и долговечность. В зимний период эксплуатации вследствие частых перепадов температур, что особенно актуально для условий климатического типа Северо-Западного региона, в имеющиеся поры и капилляры попадает вода и своим расклинивающим действием разрушает структуру бетона. Поверхность вибролитой плитки гладкая, глянцевая, что отрицательно сказывается на межсезонной эксплуатации – образование наледи на покрытии, в зимнее время поверхность плитки может напоминать каток.

В таблице ниже представлены сравнительные характеристики бетона изделий, изготовленных по различным технологиям.

Наименование физико-механических свойств

Значение физико-механических свойств

Прессование

Вибролитье

Класс бетона по прочности на сжатие

В30

В22,5

Водопоглощение

Менее 6 %

Более 7%

Истираемость

Не более 0,5 г/см 2

0,8 г/см 2

Морозостойкость

F200

F100 максимум

*Примечание. Марку бетона по морозостойкости принимают не ниже F200, при этом морозостойкость бетона определяют с насыщением образцов бетона плит перед испытанием 5 % водным раствором хлорида натрия, в соответствии с ГОСТ 10060.0.

Преимущества вибропрессованной плитки

Хочу положить брусчатку под стоянку. Перечитал кучу сайтов и тем. Так и не понял для себя:

- Вибролитая все-таки менее прочная, чем вибропрессованая?

- Есть ли у вибролитой какие-то эксплуатационные преимущества? Или только более яркие цвета?

- Строители говорят, что с вибролитой проще смывать грязь тем же керхером, плюс, мол, много лет у них уже такая лежит и ничего. Но я же вижу, что в городе она часто расколота (хотя и вибропрессованая тоже). В принципе, не сказал бы, что однозначно хочу «глянцевую» поверхность, поэтому, может остановиться на вибропрессованой и не париться? Но для себя хочу разобраться, может, есть у вибролитой какие-то плюсы (помимо внешнего вида, который кому-то нравится).

1) Вибролитая плитка является менее прочной и плотной, чем вибропрессованная, потому что:

- А) в ней нет щебня (основного компонента, отвечающего за прочность и долговечность бетона изделия).

- Б) при ее производстве требуется высокое содержание воды, которая при затвердевании бетонной смеси испаряется и оставляет за собой крупные поры и сообщающиеся капилляры. В период зимней эксплуатации они насыщаются водой атмосферных осадков и солевыми реагентами, вода при замерзании расширяется в объеме и бетон разрушается. В случае вибропрессования образующиеся поры в бетоне являются разрозненными и закрытыми, вода проникнуть в них извне не может.

- В) при технологии вибролитья бетон изделия уплотняется под действием вибрации, при технологии вибропрессования уплотнение происходит одновременно под действием и вибрации и давления пуансона, плотность бетона свежеотформованного изделия существенно выше.

– 2) Только яркие цвета. В общем считается, что вибролитая тротуарная плитка более привлекательна для покупателя за счет многообразия форм и расцветок в полном прокрасе. При предельно допустимой дозировке красителя цветная вибролитая плитка получается более тусклой вследствие высокого водо-цементного отношения при производстве. Поэтому производители добавляют больше пигмента для достижения более ярких и сочных оттенков.

Кроме того, в технологии вибропрессования стал применяться высококачественный гранулированный пигмент, который обладает высокой светостойкостью, абсолютно не выгорает, может использоваться в низких дозировках, при этом получается яркий, красивый продукт.

– 3) Безусловно, с гладкой поверхности грязь смывается гораздо лучше, но керхером можно прекрасно отмыть грязь и с поверхности вибропрессованной плитки. Расколотую вибропрессованную плитку на городских общественных пространствах действительно можно встретить. Связано это с тем, что существует два способа производства вибропрессованной плитки – однослойное прессование и двухслойное. При однослойном способе основные компоненты бетонной смеси – цемент и песок, при двухслойном – основной слой – цемент, песок и щебень, лицевой слой – цемент и песок. Основной слой бетона отвечает за прочность и долговечность всей конструкции, а лицевой слой – за эстетический внешний вид и износостойкость. Это две разные по смыслу конструкции, которые только в единой целостности обеспечивают все предъявляемые требования к бетону.

Двухслойная плитка является более плотной, прочной и морозостойкой, чем однослойная, и тем более чем вибролитая. Обычно однослойная плитка может крошиться в случае несоблюдения технологии производства, однако, бывают и случаи, что лицевой слой двухслойной вибропрессованной плитки может отлетать в процессе эксплуатации. Причина – нарушение технологии изготовления: неправильно подобранная влажность лицевого и основного слоев бетона. Но это редкость, как правило, технология двухслойного вибропрессования предусматривает полную автоматизацию процесса и влияние человеческого фактора в этом случае сводится к минимуму.

Как водоцементное соотношение влияет на характеристики плитки, способ визуального контроля

По вибропрессованной также как и вибролитой плитке много нюансов: если при производстве вибролитой превысить объем воды, плитка будет разрушаться при соблюдении всех остальных норм. А производство вибропрессованой требует жесткой ЦПС и превышение воды ведет к залипанию в прессе, а более сухая смесь – к разрушению. Плитка из сухой смеси очень сильно впитывает воду и долго сохнет, а при максимально возможном количестве воды, на грани залипания, мало впитывает и быстро сохнет как природный камень. Два эти фактора очень важны и влияют также на сроки эксплуатации и внешний вид, о чем прекрасно известно производителям.

Это действительно так. Необходимо правильно подбирать водоцементное отношение при любом способе производства тротуарной плитки. Однако в случае вибропрессования этот нюанс лимитирован, процесс производства автоматизирован, любой смеситель оборудован датчиками влажности, дозировка расхода воды регулируется гигрометром. В случае вибропрессования необходимо получать максимально возможную влажность бетонной смеси, которая оценивается по критерию образования «рисок», «протяжек» по боковым поверхностям изделия визуально.

На фото слева – плитка с оптимальной влажностью, справа – из сухой смеси

Вывод

Вибропрессованная тротуарная плитка – универсальный, максимально прочный и долговечный материал. И если в начале развития технологии выбор форм и цветов был ограничен, сегодня вибропресс по декоративности ни в чем не уступает литью. Естественно, если говорить о качественной заводской продукции. Вкупе с соблюдением технологии мощения, привязанной к типу грунта и уровню грунтовых вод, финишный слой из вибропрессованной плитки, это «уложил и забыл» пока не надоест.

выполнение работы в разную погоду;

выполнение работы в разную погоду;