Технология изготовления керамической плитки

Керамическая плитка — это отделочный материал, представляющий собой керамическое изделие состоящие из каолиновой глины, кварцевого песка и полевого шпата с добавлением различных минералов, и обожжённое в печи при высоких температурах. Керамическую плитку традиционно разделяют на настенную и напольную.

Напольное керамическое покрытие отличается от настенной большей износостойкости и меньшей степенью влагопоглощения.

Наиболее универсальным материалом является керамогранит. Производственные технологии, которые применяются при изготовлении керамогранита, позволяют его сделать максимально прочной и плотной структурой, что и делает его универсальным материалом для облицовки как внутренних так наружных плоскостей.

Технология изготовления керамических изделий такова:

-

1. Отбор сырья 2. Смешивание материалов 3. Формовка 4. Сушка 5. Нанесение глазури 6. Обжиг 7. Сортировка

Рассмотрим подробнее, каждый этап.

Отбор сырья

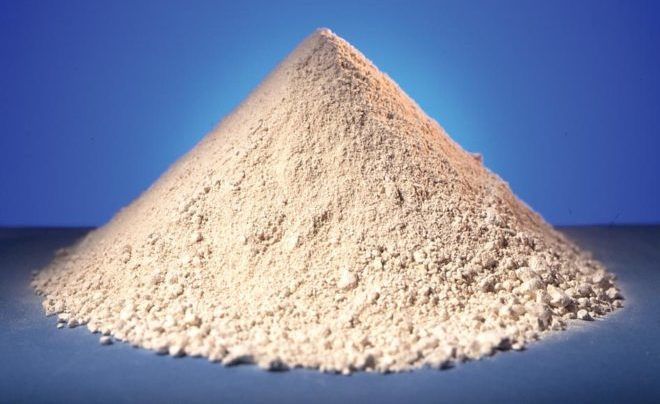

Процесс изготовления начинается со складирования сырья, которое бывает трёх видов: глинистые, неглинистые и инертные материалы.

Глинистое сырьё составляют каолиновые глины, придающие сырьевой основе связывающие свойства и пластичность, что впоследствии, после прессования, позволяет плитке сохранять свою форму.

Неглинистые материалы – полевые шпаты – уменьшают пористость обожженных изделий, облегчая процесс спекания и придавая материалу прочность, компактность и стойкость. Инертные материалы – это кварцевые пески; они образуют “остов“ плитки. К сырьевым материалам относятся также пигменты, которые являются оксидами или смесями оксидов металла. Используются для получения цвета, требуемого производством.

Неглинистые материалы – полевые шпаты – уменьшают пористость обожженных изделий, облегчая процесс спекания и придавая материалу прочность, компактность и стойкость. Инертные материалы – это кварцевые пески; они образуют “остов“ плитки. К сырьевым материалам относятся также пигменты, которые являются оксидами или смесями оксидов металла. Используются для получения цвета, требуемого производством.

Смешивание материалов

Сырьевые материалы, строго дозированные на весовых конвейерах, перемешиваются по заданной рецептуре, в результате чего получается основная сырьевая смесь. Эта смесь подвергается последующей обработке, призванной обеспечить абсолютную однородность массы по размеру и по влажности частиц материалов. Достижение гранулометрической однородности, происходит в результате мокрого помолам материалов в мельницах. Результат – водная суспензия, частицы которой обладают достаточно мелкой и однородной величиной. Эта суспензия называется шликером.

Полученный шликер поступает в огромные подземные бассейны, где, во избежание отстаивания (т.е. оседания составных частей), непрерывно перемешивается.

Затем сырьевая смесь окрашивается, и получаются те тона, которые впоследствии составят смесь пресспоршка. Окрашивание осуществляется путём добавления в шликер приготовленных ранее красителей, система дозирования которых полностью компьютеризована.

Формовка

Далее производится формовка методом прессования или экструзии.

Метод экструдирования. Технология заключается в проведении тестообразной массы с содержанием влаги от 15% до 20% через клинкер – агрегат, который придает массе форму, выводя ее в виде ленты. После высыхания эту ленту разрезают на элементы необходимых размеров. Такая плитка имеет шероховатую поверхность, которая улучшает сцепление с клеящим материалом, и тем самым повышает прочность плитки. Именно благодаря тому, что вязкая масса выдавливается из аппарата и обрезается, есть возможность производить изделия разной формы.

Прессование. Порошковую смесь с содержанием влаги около 6% выкладывают в специальные пресс-формы, а затем уплотняют посредством высокого давления (550кг/см2) – прессуют. Постепенно плитка набирает необходимую твёрдость по всему своему объёму. Пористость плитки, произведенной методом прессования, значительно меньше, чем у экструдированной.

Сушка

На этом этапе формованная плитка пока ещё не готова к обжигу, так как её остаточная степень влажности слишком высока. Если подвергнуть сырец обжигу, минуя стадию сушки, то он растрескается. Поэтому плитка перемещается в сушилку. Функция сушилки – довести степень влажности плитки до значения, близкого к нулю. Условия сушки играют важнейшую роль в обеспечении целостности и прочности будущего изделия. На заключительных стадиях сушки и в процессе обжига происходит усадка плитки, то есть пропорциональное уменьшение ее линейных размеров. Этим и объясняется необходимость в калибровке готовых изделий. Далее, сохраняя температуру 80-100°C, плитка возвращается на линию для последующей обработки.

Нанесение глазури

Глазурь (эмаль) – стекловидное покрытие, которое наносится на лицевую сторону плитки и закрепляется в процессе обжига. Глазуровка выполняется с целью декорирования и укрепления изделия. В состав глазури могут входить различные материалы и соединения (песок, окислы, фритты, красящие пигменты и прочее). Она может быть глянцевой и матовой, цветной и одноцветной. Цвет глазури достигается за счет добавления солей и оксидов металлов, например, кобальт дает синий цвет, хром – зеленый, железо – красный.

У глазурованной плитки верхний тонкий слой имеет стекловидную структуру, то есть поверхность плитки отличается от ее основания и обеспечивает зрительный эффект (цвет, глянец, орнамент и т.д.), а также ряд свойств, таких как водонепроницаемость, твердость и т.д., которые не может обеспечить основание плитки. Таким образом, в составе глазурованной плитки имеется два слоя с различной структурой: глазурь на поверхности и основание, расположенное ниже (бисквит).

Существует несколько способов нанесения глазурей на поверхность керамической плитки. Глазурь может наносится в виде распыленной суспензии, пасты или гранул. Нанесение может производиться до или после обжига.

Глазурь позволяет не только получать гладкоокрашенную плитку (моноколор), но и добиваться различных эффектов:

-

поверхность с глянцевой или матовой фактурой рельефный рисунок люстрирование (создание блестящего металлического узора на глазури)

Для придания плитке более эстетичного вида в процессе глазурирования могут наносится различные декоративные рисунки

Основные методы нанесения рисунка:

Сериография (шелкография) -Рисунок наносится на плитку путем продавливания мастик через сетки-трафареты.

Ротоколор (Барабанный метод) – Технология позволяет выпускать плитку с неповторяющимся рисунком, имитирующим природный камень, дерево, текстиль. Эффект натуральности достигается путем переноса на плитку рисунка гравировки силиконового покрытия специального барабана.

Цифровая печать – Технология такая же, как и фотопечать на принтере. Она дала возможность производить плитку с неповторяющимся рисунком, что очень важно для производства плитки «под мрамор» или «под дерево». Рисунок без повтора делает плитку почти неотличимой от натурального.

Обжиг

Для каждого типа плитки разрабатывается индивидуальный температурный режим. Отличается и максимальная температура обжига для разных материалов. У плитки двойного обжига – около 950°С, у однократного обжига – до 1180°С, у керамогранита – до 1250°С.

Однократный обжиг (monocottura), когда глазурь и основание обжигаются вместе – используется, как правило, для производства напольной глазурованной плитки. Высокая температура обжига позволяет получить хорошо спеченный прочный бисквит, и обеспечивает значительную устойчивость глазури к истиранию. При данном способе производства невозможно получить изделия ярких, насыщенных цветов, поскольку при высоких температурах красящие пигменты выгорают и тускнеют. Замечено, что менее яркие глазурованные плитки более устойчивы к истиранию поверхности.

Двойной обжиг (bicottura) используется для производства настенной глазурованной плитки. Он состоит из двух этапов. На первом – обжигается только основание плитки. Обжиг производится при достаточно невысоких температурах. В результате получается высокопористый (более 10%) черепок, не подвергнувшийся усадке и не требующий в дальнейшем сортировки плитки по размерам (калибровки). Далее на основание наносится глазурь и происходит вторичный обжиг, характеризующийся еще более низкой температурой (700-900 градусов). Общий смысл поэтапного обжига – обеспечение необходимых прочностных характеристик бисквита (необходимы высокие температуры), и сохранение цвета желаемой яркости и насыщенности (при низких температурах красящие пигменты практически не выгорают).

Декор производится при помощи 3-его обжига. Сперва на уже готовую плитку наносят необходимый рисунок. После изделие обжигается при еще более низкой температуре (до 700 градусов). При этом порошок глазури расплавляется, образуя рельефный рисунок. Затем, если декоры производятся на фоновой плитке, осуществляется их нарезка. Поскольку процесс производства декоративных элементов наиболее длительный и сложный, декоры имеют большую стоимость по сравнению с фоновой плиткой.

Керамогранит. Обжиг плиток производится в несколько стадий, каждой из которых соответствует определённая зона печи.

Первая стадия, предварительный обжиг, имеет место во входной секции, в которой нет горелок, и которая нагревается до 400°C газами, подаваемыми вентилятором из зон обжига. Цель данной секции – полностью обезводить сырой материал во избежание образования впоследствии трещин или разрывов. Следует зона предварительного нагрева, где, при температуре 900°C, испаряется вода от кристаллизации материалов, содержащихся в глинах, сгорают органические вещества и разлагаются карбонаты.

После этого плитка попадает в зону обжига как такового, где температура достигает 1250°C. Здесь объем плиток сокращается на 6%, и завершается процесс спекания. Тут изделия приобретают свои характеристики огромной прочности и стойкости; их уровень водопоглощения составляет менее 0,05%, что делает весь керамический гранит абсолютно морозостойким. Следующая зона – зона охлаждения, в которой удерживается низкий температурный градиент, чтобы предотвратить раскалывание изделий.

После выхода из печи плитки укладываются на специальные стальные рамы (называемые также контейнерами для хранения обожжённых изделий), которые в зависимости от формата могут содержать более 200 кв. метров плитки. Отсюда “полотна” плитки переносятся на линии ректификации и полирования.

Ректификация- это механический метод обработки краев изделия, что позволяет получить плитку одного калибра с абсолютно ровными краями, и возможностью укладки с минимальным швом в 1 мм.

Результатом полирования являются поверхности, характеризуемые особым зеркальным блеском.

Сортировка

На этом этапе решаются две основные задачи.

Первая – сгруппировать изделия по калибру, т.е. по размерам граней, и по тону, т.е. по цветовым признакам поверхности.

Определение калибра каждой плитки – автоматизированный процесс.

Отбор изделий по тону выполняется либо квалифицированным персоналом, либо автоматически.

Вторая задача при сортировке – обнаружение и классификация дефектных плиток.

В этом случае продукция первого сорта отделяется от продукции других сортов, отмеченной некоторыми недостатками.

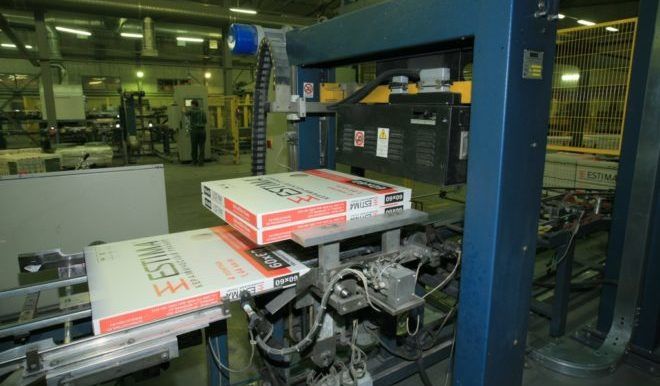

Отсортированные плитки укладываются в коробки (при этом они сгруппированы по сорту, по тону и по калибру).

Упакованные в коробки плитки размещаются на складе готовой продукции, откуда и попадают к потребителям.

Производство керамической плитки

Керамическая плитка – популярный строительный материал, применяемый при отделке «мокрой зоны» в жилище (кухня и санузлы) и производственных помещений. На рынке РФ представлен широкий ассортимент изделий отечественного и зарубежного производства, но имеющийся в продаже товар не удовлетворяет всего спроса. Все больше плитки требуется строительным компаниям и частным клиентам. Согласно исследованиям, россияне любят делать ремонт в своих домах и квартирах. За последние 5 лет этим занималось 83% граждан страны.

Сфера бизнеса открыта для новых участников – у предпринимателей есть хорошие шансы занять рыночную нишу и наладить постоянное производство. В этой статье мы приведем бизнес план по открытию мини завода, основной задачей которого будет изготовление керамической плитки. Также представим примерный расчет сроков окупаемости проекта, расскажем о важных нюансах дела.

Краткий анализ рынка в России

За последние годы объем производства керамической плитки заметно увеличился: с 2012 по 2016 гг. этот показатель вырос со 156,1 млн кв. м до 167,6 млн кв. м. Быстрее всего производство росло в 2013 году – на 6,1%.

В 2017-м было изготовлено 163,8 млн кв. м — налицо заметное падение. Это связано со снижением спроса со стороны конечных покупателей. Снижение покупательской активности обусловлено кризисными явлениями в российской экономике. Больше всего выросло производство настенной плитки – на 7,8% (74,7 млн кв. м). Производство напольной плитки упало на 2,9% (89,1 млн кв. м).

Экономисты прогнозируют, что в период 2018-2021 гг. производство этого материала будет расти на 1-3.7% ежегодно. У 2021-му объёмы выпуска достигнут 181,7 млн кв. м

Виды керамической плитки

Керамическая плитка классифицируется по нескольким критериям:

- сырье: котто, керамогранит, клинкер, метлах;

- технология производства: количество обжига, глазурование поверхности;

- способ формовки: вручную, методом литья, прессования, экструзии;

- вид фактуры: пористость, наличие мозаики, вставки камня, эффект искусственного старения;

- назначение: для кухни и пола, ванной, бассейна, камина.

Можно производить плитку сразу нескольких видов. Продукцию следует делать более привлекательной для покупателей — наносить уникальные рисунки, использовать качественные шаблоны, пресс-формы.

Также необходимо выбрать размер изделий. Наиболее востребованные (в см): 20х20, 20х30, 20х40, 33х33, 40х40.

Как открыть производство кафельной плитки

Основная статья расходов при организации бизнеса – оборудование. Основу ежемесячных расходов составляет сырье.

Таблица 1. Размер первоначальных расходов для бизнеса по производству керамической плитки.

Аренда помещения, 100 кв. м

Расчеты актуальны для города с населением до 1 млн чел. В дополнительных расходах учтены затраты на коммунальные платежи, рекламу, косметический ремонт помещения.

Документация и регистрация бизнеса

Для начала нужно выбрать организационную форму бизнеса. Если в планах дальнейшее расширение ассортимента и объемов производства, лучше выбрать ООО (юридическое лицо). Такая форма сложнее в оформлении и учете, однако она позволит сотрудничать с крупными строительными компаниями, оптово-розничными сетями федерального масштаба. В противном случае можно работать как ИП (индивидуальный предприниматель).

При регистрации бизнеса указывается код ОКВЭД 26.3 «Производство керамических плиток и плит».

К товару предъявляются требования ГОСТов:

- ГОСТ 27180-2001 – плитка керамическая;

- ГОСТ 6887-90 – плитка для пола;

- ГОСТ 6141-91 – плитка облицовочная для внутренних стен;

- ГОСТ 13996-93 – плитка фасадная керамическая.

Потому для начала производства потребуется получать сертификаты соответствия.

Технология производства керамической плитки

- Сырье замешивается. Глина, песок и другие материалы в порошкообразной форме в нужных пропорциях добавляются в бетономешалку, разбавляются водой и смешиваются в однородную массу.

- Смесь заливается в формы и далее обрабатывается в зависимости от конкретного способа:

- метод прессования предполагает формовку с помощью высокого давления (порядка 400 кг/см2);

- при литье влажная масса распределяется по формочкам;

- при методе экструзии на ленту автомата подается масса, имеющая консистенцию теста. Машина нарезает плитку заданных размеров.

- Глазурование. На поверхность наносится тонкая стекловидная смесь минералов, которая придает нужный цвет и заметно повышает прочность.

- Отрезки по ленте пропускают через печь. Происходит обжиг температурой 900-1300°С.

- Готовый товар проверяется, брак отсеивается (с трещинами, сколами, деформациями).

Помещение

Небольшой завод по изготовлению керамической плитки должен состоять из рабочего цеха, складских помещений для хранения сырья и готовой продукции, помещений для персонала, санузла, административной комнаты.

С учетом габаритов современного оборудования нужно подобрать производственное помещение размером не менее 100 кв. м со всеми необходимыми коммуникациями: электро- и водоснабжением, канализацией, вентиляцией, отоплением.

В рабочем цеху, где установлено оборудование, нужно поддерживать температуру и влажность воздуха на оптимальных отметках. Помещение должно быть просторным, с потолками не ниже 5 м.

Для начала работы нужно получить разрешение от Пожарной инспекции о соответствии необходимым требованиям.

Мини-завод лучшего всего организовать в промышленном районе города либо на окраине населенного пункта.

Сырье

Выделяют 2 группы материалов, необходимых для создания керамической плитки.

Первая группа — сырье для основы изделия. Это тугоплавкая глина и каолин. Каолин по-другому называется белой глиной, состоит из минерала каолинита, придает изделию высокую прочность. Также используются кварцевые пески – они нужны для эффекта снижения усадки, создания каркаса. Еще один материал — так называемые плавни (полевой шпат, шлаки и др.)

Ко второй группе относится добавочное сырье: глазурь, ПАВы, пластификаторы, разжижители, необходимые для придания вязкости, плотной стекловидной структуры.

Исходные материалы можно купить как отечественные, так и импортные. Российское сырье дешевле, но хуже по качеству в сравнении с сырьем европейских производителей.

Оборудование для производства керамической плитки

Для производства товара в промышленных масштабах потребуется такое оборудование:

- бетономешалка;

- вибростанок;

- туннельная печь;

- камера для нанесения рисунков.

В бетономешалке смешиваются все компоненты состава. Смесь получается однородной и высокого качества. Затем она поступает вибростанок, который удаляет воздушные пузырьки из смеси – это повышает прочность готового продукта. В печи смесь, формованная в шаблонах, обрабатывается при высокой температуре, удаляется вся лишняя влага. После изделия попадают в специальную камеру, где автомат наносит на поверхность запрограммированные рисунки. Современные машины при окрашивании используют различные техники — на поверхности можно наносить рисунки любой сложности.

Персонал

Для бизнеса по производству плитки из керамики не требуется большого штата работников. Оборудование имеет высокую степень автоматизации. Сотруднику остается лишь осуществлять контроль.

Потребуются 2 сотрудника, следящих за подачей сырья и бесперебойностью производственного процесса. В цех также необходим 1 мастер-технолог, который будет старшим по производству. Его задачи — контроль состояния оборудования, организация технологического процесса, проверка качества и приемка готового продукта.

Еще на завод нужен 1 разнорабочий (минимум). Он будет заниматься погрузочно-разгрузочными работами, работой в складах.

Также понадобятся водитель-логистик (взять со своим автомобилем), менеджер по продажам и бухгалтер (нанять по аутсорсингу).

Сбыт и продвижение

Продавать керамическую плитку можно оптом и в розницу:

- строительным и ремонтно-строительным компаниям;

- на строительные рынки, по оптово-розничным сетевым магазинам;

- напрямую частным покупателям (через открытие своего магазина).

С компаниями нужно заключать долгосрочные контракты по поставкам, которые позволят стабилизировать производственные и финансовые показатели бизнеса.

Полезно создать свой сайт, с описанием продуктов и коммерческого предложения, использовать методы продвижения в интернете. Закажите рекламу в газетах и специализированных журналах, раздавайте листовки возле мест продажи товара. Полезно посещать различные выставки, где можно найти потенциальных потребителей и заключить крупные контракты.

Если начальных средств достаточно, откройте свой магазин, чтобы покупатели могли увидеть «вживую», что конкретно вы предлагаете.

Расчеты рентабельности и окупаемости производства кафеля

Нужно помнить, что это идеальные условия — если за месяц будет продаваться весь изготовленный товар. На начальном этапе развития бизнеса нужно быть готовым к тому, что большое количество плитки будет оставаться на складах. Но если в месяц будет продаваться хотя бы половина произведенной продукции, срок окупаемости составит 10 месяцев.

Таблица 2. Экономическое обоснование бизнес-идеи.

Технология и правила изготовления керамической плитки

Керамическая плитка или кафель является популярным строительным материалом, который используется для облицовки стен и пола в различных помещениях. Он отличается высокой прочностью, износостойкость, влагоустойчивостью и другими положительными качествами.

Как делают керамическую плитку, что она приобретает все свои свойства? Это высокотехнологичный процесс, который должен происходить в строгой последовательности. Для производства данного материала применяется современное и мощное оборудование, что позволяет получить лучший результат.

Какое сырье используется для производства кафеля?

Для формирования плитки необходимо подготовить сырье в виде глины, которую добывают из земных недр. Также в состав смеси, использующейся для производства, входят и другие компоненты. От их количества зависят основные свойства материала – прочность, пластичность, эстетичность и другие. Например, при добавлении полевого шпата удается значительно снизить температуру обжига.

Для получения в результате производства качественных материалов требуется с особой тщательностью подойти к выбору типы глины. Существуют такие разновидности данной породы:

- цементная. Из данного типа сырья чаще всего изготовляют различные сухие смеси;

- огнеупорная. Такое сырье считается идеальным для производства кирпича или кафеля, которые могут эффективно работать при воздействии пламени и высоких температур;

- формовочная. Имеет специфические качества, которые идеально подходят металлургической промышленности;

- кирпичная. Относится к легкоплавким сортам. Чаще всего используется для формирования кирпичей с отличными теплоизоляционными свойствами;

- кислотоупорная. Идеально подходит для изготовления продукции, которая не разрушается под воздействием агрессивных веществ;

- каолиновая. Белый тип глины, применяющийся для фарфоровых или фаянсовых изделий.

Методы производства

При изготовлении керамической плитки в домашних условиях или на высокотехнологичных производствах используют одну из технологичных схем:

- монокоттура. В данном случае технология производства керамической плитки подразумевает лишь единичный обжиг полуготового сырья. Сформированная заготовка покрывается специальной глазурью, после чего подвергается термической обработке под температурой 900-1200°С. В результате образуется материал, который способен эффективно противостоять негативному действию влаги;

- бикоттура. В данном случае полученная плитка своими руками подвергается обжигу дважды. Первый раз это делают для удаления из материала лишней влаги, а второй – после нанесения глазури;

- керамогранит. После производства плитки данного типа получают сверхпрочный материал, который устойчив к значительным перепадам температур. В данном случае в состав смеси, для формирования керамокранита, входит кварцевый песок и полевые шпаты. Сам процесс обжига происходит при температуре, которая не ниже 1300°С.

Подготовка сырьевой массы

Изготовление керамической плитки невозможно без тщательной подготовки сырья. Его обязательно сортируют по размеру и типу. После этого сырье измельчают до нужной фракции при помощи угловой дробилки или прочего оборудования. В процессе подготовки его могут несколько раз подвергать дроблению для получения высококачественного материала.

Когда все сырье приобрело нужный размер зерен, отдельные компоненты смешивают между собой. В данном случае очень важно подобрать оптимальные пропорции между использованными ингредиентами. От этого зависят основные свойства будущей плитки, ее внешний вид.

Для получения более однородной массы к ней добавляют воду и подвергают обработке в шаровой мельнице. В результате получают особую жидковатую смесь под названием суспензия. В последующем из нее удаляется вода при помощи специального фильтр-пресса. Он способен избавить от 50% влаги. В дальнейшем полученная масса еще раз подвергается размолу, но в сухом виде.

Также в процессе изготовления плитки полученная суспензия может закачиваться в специальный распылитель. Обычно он состоит из вращающего диска или сопла. В распылителе суспензия освобождается от лишней влаги из-за интенсивного движения потоков воздуха. Также сырье может измельчаться путем сухого помола с гранулированием. Для этого существуют специальные гранулирующие машины.

Как происходит процесс формирования плитки?

Технология изготовления керамической плитки подразумевает, что ее формирование происходит путем сухого прессования. В данном случае подготовленный порошок, имеющий в составе все необходимые компоненты, поступает в фасонный пресс. Он позволяет максимально сжать материал, после чего готовые пластины выбрасываются в нижней части плунжера. Такие прессы обычно обеспечивают давление, которое превышает 2500 тонн.

Для получения очень тонкого плиточного материала нужно дополнительно использовать смачивающие агенты. Сочетание экструзии со штамповкой позволяет получить изделия неправильной формы, которые отличаются качеством и небольшой стоимостью. Это можно сделать путем обработки сырья в специальном цилиндре с высоким давлением, после чего оно выдавливается наружу небольшими порциями. В дальнейшем подготовленные образцы подвергаются штамповке при помощи гидравлических или пневматических прессов.

Также существует другой метод формировки плитки. Он подразумевает то, что подготовленные порции сырья сжимаются при помощи гидравлического пресса между двумя половинами жесткой формы. Освобождение полученных образцов происходит при помощи нагнетания воздуха и вакуума.

Сушка

После формирования плитки ее нужно высушить при высокой относительной влажности воздуха. Данный процесс обычно занимает несколько дней. Образцы высыхают медленно, что позволяет предотвратить образование усадочных трещин.

Для этого обычно используются непрерывные или туннельные сушилки. В качестве источника энергии выступают газ, нефть, инфракрасное или СВЧ-излучение.

Глазуровка образцов

Глазурь представляет собой особый стекломатериал, который наносят на поверхность плитки. После обжига она надежно закрепляется на поверхности и обеспечивает многие положительные свойства материала – влагостойкость, прочность, эстетичность и другие.

Глазурь может наноситься на плитку несколькими способами – при помощи центробежного глазуровщика, дискованием. Также ее могут просто распылять или рассыпать по поверхности плитки.

Обжиг материала

После завершения глазуровки плитку нужно обжечь. Это позволяет ей приобрести достаточную прочность и пористость. Процесс обжига может происходить одно или двухступенчато. Все зависит от выбранной технологии и требований к плитке. Обычно сырец подвергается обработке при температуре 1000-1300 градусов. Многие домашние производства работают при 850-900 градусов, чего очень часто полностью достаточно.

Однократный обжиг в основном применяется для плитки, которая сформирована мокрым способом. Для этого используется печи, оснащенные фрезерными роликами. Они обеспечивают температуру до 1150 градусов. В таких печах сырец находится около часа.

Двукратному обжигу подвергают образцы, которые сформированы сухим способом. Они подвергаются действию более низких температур. После первичной обработки плитка отправляется на повторный обжиг с глазуровкой. Два этих процесса происходят в одной и той же печи туннельного типа. Она представляет собой камеру, где заготовки медленно перемещаются на конвейере по огнеупорным лентам. В таких печах обжиг занимает 2-3 дня. Обычно он происходит при температуре 1300 градусов.

После такой обработки плитка остывает, сортируется и пакуется. В результате получают материал, который полностью готов к дальнейшему применению. Также в условиях производства обычно проверяют свойства образцов на их соответствие общепринятым нормам.

Особенности изготовления тротуарной плитки

Для изготовления тротуарной плитки нет необходимости закупать дорогое оборудование или материалы.

Для домашнего производства следует закупить следующее сырье:

- портландцемент;

- известняковый или гранитный отсев;

- пластификатор;

- пигмент для получения нужного цвета;

- специальная смазка для форм.

Смесь для производства тротуарной плитки готовится при помощи бетономешалки, куда засыпают известковые заполнители и другие компоненты. Полученным раствором заполняют пластиковые формы, которые рекомендуется предварительно обработать смазкой. В последующем их перемещают на выбростол для удаления всех пузырьков воздуха. В дальнейшем тротуарная плитка подвергается сушке в естественных условиях, что возможно благодаря пластификатору.

Производство керамической плитки

Несмотря на то, что производство керамической плитки осуществляют сотни предприятий по всему миру, его организация считается делом перспективным, удачным вложением капитала.

Поточная линия производства керамической плитки

Поточная линия производства керамической плитки

Эти утверждения основываются на следующих факторах:

- Строительная индустрия потребляет все больше материалов, среди которых керамические изделия занимают видное место, спрос на них растет.

- Производство керамической плитки – хорошо отработанная технологическая операция, она не требует больших ассигнований на исследовательские работы. Методика производства работ подробно описана и проверена многолетней практикой.

- Основной исходный материал – глина дешев и широко распространен, часто его добыча производится неподалеку от производства, плечо подвоза небольшое, что снижает себестоимость.

- Многообразие оборудования для производства различной производительности и цены позволяет выбирать объемы и конкретное направление деятельности.

В ближайшее время вряд ли будет найдена альтернатива керамике. Предприятие по производству керамической плитки может не беспокоиться о перспективах, его продукция будет пользоваться постоянным, устойчивым спросом на рынке стройматериалов.

Кроме автоматики на предприятии работают и люди. Так ОКТ плитки, которое вы видите на картинке, частично выполняет человек

Кроме автоматики на предприятии работают и люди. Так ОКТ плитки, которое вы видите на картинке, частично выполняет человек

Технология

Рассматривая такое изделие, как керамическая плитка, технология производства которой приводится ниже.

Нужно вспомнить — алгоритм работы всех предприятий, производящих строительные изделия примерно одинаков:

- Сортировка и хранение исходного сырья

- Смешивание ингредиентов в первичную массу

- Формовка

- Механические, тепловые и другие физические воздействия на исходный материал

- Контроль качества и складирование.

Технология производства керамической плитки — это ряд мероприятий, последовательно приводящих, к созданию готового продукта.

На открытых участках видно только разъезжающую плитку от формовки до упаковки

На открытых участках видно только разъезжающую плитку от формовки до упаковки

Один из секретов получения качественной плитки состоит в тщательном предварительном отборе и соблюдении пропорций в смешивании главных компонентов: глины, песка, полевого шпата. Все составляющие должны быть чистыми, без примесей. Карьерная глина непригодна для производства, ее нужно сначала подготовить к дальнейшему использованию. Сырье для производства керамической плитки подвергается измельчению в дробильно-размольных машинах, методом магнитной сепарации удаляются окислы железа.

В этих печах плитка получает свою твердость

В этих печах плитка получает свою твердость

Лидеры отрасли знают, что качественное изготовление плитки керамической во многом зависит от химического состава глины. Сырье, взятое из разных месторождений, каждый раз требует коррекции температурных режимов, что часто приводит к изменению тона плиток одной серии. Поэтому они предпочитают иметь дело с постоянными поставщиками, привозящими сырье из проверенных карьеров.

Дробление и перемешивание преследуют главную цель – создание максимально однородной массы. В зависимости от способа формования в нее может добавляться вода.

На этой фотографии вы видите плитку заезжающую на сушку. Через пару минут все полки будут заполнены и робот перевезет плитку.

На этой фотографии вы видите плитку заезжающую на сушку. Через пару минут все полки будут заполнены и робот перевезет плитку.

Формирование геометрических размеров будущих изделий происходит одним из трех способов:

- Экструдером. Механизм вытягивает тестообразную массу в широкую ленту установленной толщины, здесь же она нарезается на фрагменты.

- Прессом. Гидравлическое устройство со специальным штампом сдавливает приготовленную смесь с двух сторон усилием равным 300–500 кг/см 2 .

- Литьем. Разбавленная до полужидкого состояния масса заливается в заранее приготовленные формы.

Следует отметить, что два первых способа получили большее распространение.

Если сразу после формовки сырую плитку подвергнуть обжигу, то содержащаяся в ней лишняя вода разорвет материал. Для того чтобы подготовить полуфабрикат к дальнейшим операциям, его подвергают предварительной сушке. После ее проведения содержание влаги в глине должно составлять 0.1–0.3%. Время, отведенное для подсушивания в скоростных сушилках, зависит от плотности и толщины заготовок. Так, производство керамических плиток для полов предусматривает сушку полуфабриката в течение 30–60 минут.

А так выглядит перевозка роботом плитки для окончательной упаковки

А так выглядит перевозка роботом плитки для окончательной упаковки

Основная термическая обработка материала производится в специальных печах. Технология изготовления керамической плитки предусматривает два варианта обжига. Керамический гранит, основная масса напольной и настенной декоративной плитки делаются в технике однократного обжига. По этой методике на полуфабрикат вначале наносится глазурь, а затем он отправляется в печь, где при температуре в 900–1400 0 C происходит спекание минеральных компонентов, получается монолитная прочная структура. Производство кафеля двойного обжига подразумевает сначала обжиг глиняного черепка, затем нанесение на него глазури и потом повторный обжиг с более низкой температурой, достаточной для расплавления глазури, но не влияющей на структуру основы.

Марка производителя технологический линии красуется на самом видном месте.

Марка производителя технологический линии красуется на самом видном месте.

В ряде случаев технология производства керамической плитки двойного обжига включает процесс ангобирования, то есть нанесения на поверхность после первого обжига тонкого слоя смеси из качественной глины, стекольного боя и минералов. Это подглазурное покрытие улучшает качество поверхности после второго обжига.

Производство напольной керамической плитки имеет свои особенности. Они заключаются в создании дополнительных условий, способствующих полному спеканию массы. С этой целью в шихту добавляются плавни (пегматиты, натриевые и кальциевые шпаты). Результат – улучшение прочности на изгиб и повышенное сопротивление абразивному воздействию. Для того чтобы ускорить процесс обжига используются присадки (тальк, магнезит и доломит).Остывшая готовая плитка проходит контроль качества и сортировку по сериям.

Остановка бывает только в трех случаях: сушка, подготовка к упаковке, поломка линии

Остановка бывает только в трех случаях: сушка, подготовка к упаковке, поломка линии

Технологическая схема производства керамической плитки

Представленное на видео производство керамической плитки наглядно иллюстрирует весь процесс.

Оборудование

Оборудование для производства керамической плитки широко представлено на рынке, оно постоянно совершенствуется. Выбор велик, можно приобрести отдельные агрегаты для небольших фабрик или мощные высокопроизводительные механизмы для массового производства, все зависит от целевого назначения.

Эта машина делает рисунок на плитке  Вот что происходит внутри. Именно так наносится рисунок. Очень похоже на печать. Правда чернила у такого принтера особенные

Вот что происходит внутри. Именно так наносится рисунок. Очень похоже на печать. Правда чернила у такого принтера особенные

Примерный перечень составлен с учетом, выполняемых оборудованием, задач:

- Подготовка и смешивание компонентов в первичную массу. Шаровые мельницы, различные дробилки, распределительные башенные сушилки, специальные миксеры. В интернете часто упоминаются бетономешалки. Если маленькое кустарное производство – почему бы и нет;

- Формование. Пресса, экструдеры, заливные формы;

- Предварительная сушка. Однорядные скоростные сушки на сетчатых или роликовых конвейерах.

- Глазурование. Аэрографы, автоматы фильерные и конусные, распылители дисковые, автоматы шелкографии, дозаторы трубчатые и ковшовые;

- Обжиг. Газовые или электрические туннельные печи с транспортером и программным регулированием температуры.

Если отдельные механизмы установлены в соответствии с технологическими требованиями, объединены автоматическим транспортом и общей системой управления, то образуется линия по производству керамической плитки.

Это мельница. Самая настоящая, только для производства сырья плитки

Это мельница. Самая настоящая, только для производства сырья плитки

Это оптимальная производственная конфигурация. Достижения в области информатики позволяют компьютеризировать весь процесс, свести участие человека к минимуму. Ведущие производители керамики используют именно такие линии. К примеру, керамическая плитка производства разных развитых стран практически целиком делается на таком оборудовании.

Декорирование плитки

Технология изготовления керамической плитки переживает в последние годы второе рождение в связи с появлением новых методик нанесения рисунков или красочных слоев на ее поверхность. Причем важно, что это не переводные картинки, смываемые водой, а составная часть самой структуры изделия.

К традиционным методам окрашивания – пигментации шихты, введению в состав глазури минеральных присадок, добавился новый способ – фотопечать. Технология печати на керамической плитке предусматривает методы: сублимации; использование чернил, вступающих во взаимодействие с керамикой при ультрафиолетовом облучении; способ «горячей деколи»; перенесения на плитку специальных чернил принтерами.

На таких линиях плитку и полируется и преполируется

На таких линиях плитку и полируется и преполируется

Сегодня производство керамической плитки во много ориентируется на индивидуальные заказы. Вышеперечисленные способы помогают воплотить в керамике любой художественный замысел клиента.

Можно ли сделать керамическую плитку самому? Разумеется. Производство керамической плитки имеет в основе тысячелетнюю практику. Люди делали керамику задолго до появления гидравлических прессов и прочих современных механизмов. Простейшие механизмы, помогающие приготовить и перемешать массу, нанести глазурь и произвести обжиг — вполне доступны. Для того чтобы керамическая плитка своими руками, изготовление которой задумано, получилась сносного вида, необходимо позаботиться, прежде всего, о качестве глины. Поскольку, в ручном производстве использование пресса не предусмотрено, все зависит от мелкозернистой однородной структуры приготовленной массы. С порядком глазуровки и обжига можно ознакомиться, отправив запрос «производство керамической плитки видео». Следует только помнить, что оборудование для изготовления керамической плитки потребует достаточно места для размещения, агрегаты для смешивания создают много шума, а печи опасны в пожарном отношении. Техника безопасности должна соблюдаться неукоснительно.

В этих печах температура плавления достигает 1200 градусов по Цельсию

В этих печах температура плавления достигает 1200 градусов по Цельсию

Если методика хорошо изучена и соблюдаются все технические требования, то вполне возможно наладить собственное небольшое производство. Фото плитки керамической, сделанной самостоятельно, демонстрирует, что упорство и правильный подход к делу обязательно приводят к успеху.

Особенности производства керамической плитки (кафеля)

Процесс изготовления кафельной плитки очень сложный. Осуществляя его очень важно точно соблюсти все условия производства. В настоящее время существует достаточное количество заводов по изготовлению кафельной плитки.

Бывает и такое, что люди пытаются сделать кафель своими руками. В основном ими движет не только желание сэкономить, но и получить на выходе уникальный, нигде не встречающийся материал. В данной статье мы рассмотрим технологию и процесс производства керамической плитки на заводе, изготовление кафеля своими руками в домашних условиях.

Необходимое оборудование

Кафельная плитка – это самый популярный материал при отделке ванной и кухни. Ее можно встретить практически в каждом доме. Выполняя ремонт своего жилья, большинство людей оставляют свой выбор именно на этом строительной материале. Также кафелем часто отделывают полы коридора или холла. Удивительно, но современные дизайнеры умудряются использовать кафель даже в гостиных и спальнях на стенах.

Для изготовления кафельной плитки в условиях завода необходимо следующее оборудование:

- Бетономешалка: предназначена для перемешивания цемента и прочих ингредиентов.

- Вибростанок: предназначен для уплотнения бетонной смеси.

- Формы: предназначены для формирования плиток.

- Специальная камера: предназначена для напыления рисунка и глазури.

- Печь: предназначена для сушки сформированных изделий.

Перечисленного оборудования будет достаточно для изготовления обычного или стандартного кафеля. Но, если производитель надумает выпускать более уникальные изделия, то ему потребуются некоторые другие приспособления. Это может быть:

- Многофункциональная камера для напыления, которая стоит немалых денег.

- Набор профессиональных трафаретов, с помощью которых будут наноситься рисунки.

Цена на оборудование для производства (изготовление) керамической плитки достаточно немаленькая. Но окупаемость хорошая.

В видео ниже рассмотрено специальное оборудование для производства кафеля:

Расчет сырья

Для изготовления кафельной плитки потребуются следующие материалы, каждый из которых выполняет в сырье определенную роль:

- Кварцевый песок (отвечает за сохранность размера после процедуры сушки).

- Глина (отвечает за эластичность смеси).

- Фелдшпатовый состав (отвечает за вязкость).

- Карбонатный состав (отвечает за вязкость).

- Разнообразные добавки.

Чтобы довести глину до необходимого состояния используют разные добавки. Они бывают следующих типов:

- Глазурь (создает защитный слой и придает изделию красивый эстетичный вид).

- Отощающие добавки (они снижают усадку глины и делают пластичность в несколько раз меньше).

- Плавни (уменьшают температуру плавления глины).

- Пластифицирующие (делают глину более пластичной).

- Ангоб (применяется для декоративной обработки изделия).

- Парообразующие (делают структуру изделия более пористой).

Технологии изготовления

Производство кафельной плитки мало отличается от изготовления керамической продукции. На протяжении многих лет оно остается неизменным.

Заводские методы

Кафельная плитка на заводах проходит следующие этапы:

Кафельная плитка на заводах проходит следующие этапы:

- Подготовка смеси.

- Формирование изделий.

- Сушка в камерах.

- Глазурирование плиток.

- Обжиг в печи.

- Сортировка продукции.

Подготовка смеси и формирование изделий

На этапе подготовки происходит смешивание компонентов для получения необходимой однородности. В первую очередь глина измельчается, затем в нее добавляются различные добавки для получения нужного химического состава.

Перед этапом формирования глину обязательно смачивают. Насколько будет смачиваться сырье, и какие добавки будут в него входить, зависит от показателей готового изделия.

Под формовкой понимают прессование изделий. Для этого подготовленное сырье заливают в формы и прессуют под давление 400 кг/см 2 . В результате этого процесса получается достаточно прочный и очень плотный продукт.

Сушка и глазурирование плиток

На этапе сушки из изделий удаляется ненужная влага. Этот этап имеет особое значение. Дело в том, что влага в процессе обжига испарятся. Полученный пар сильно разрушает целостность плиточных изделий.

Глазурирование необходимо для придания плитки цвета или легкого оттенка. Нанесение глазури проводят перед этапом обжига. Высокая температура и последующее охлаждение превращают такое покрытие в специфическое стекло.

Такое покрытие выполняет защитные функции. В результате плитка не только получает эстетичный вид, но защищает изделие от негативных воздействий.

Обжиг и сортировка продукции

Еще один из очень серьезных этапов – обжиг. Высокие температуры печи приводят к необходимым химическим реакциям, в результате которых в плитке наступают физические изменения. В печи изделия двигаются по туннелю.

Температура печи отличается. Она колеблется в интервале от 900 до 1300 ºС. Очень важно на этом этапе постепенно уменьшение окружающей температуры. При неплавном переходе или при резкой ее смене, изделие может деформироваться.

На этапе сортировка изделия подвергают проверке. Здесь оценивают толщину, габаритные размеры, наличие трещин и степень брака. Только после этого кафельную плитку упаковывают и отправляют на продажу.

В следующем видео представлено производство кафеля в заводских условиях:

Своими руками

Для самостоятельного изготовления кафельной плитки потребуется пройти следующие этапы:

- Подготовка сырьевой массы.

- Изготовление сырца.

- Проведение бисквитного обжига.

- Последующее декорирование.

Подготовка сырьевой массы и изготовление сырца

На первом подготовительном этапе очень важно правильно подобрать тип глины. Здесь обязательно нужно учитывать ее пластичность. Пластичное сырье позволяет сформировать абсолютно любую форму.

На первом подготовительном этапе очень важно правильно подобрать тип глины. Здесь обязательно нужно учитывать ее пластичность. Пластичное сырье позволяет сформировать абсолютно любую форму.

Оптимальным вариантом в этом случае выступает глина средней жирности. Если имеется глина повышенной жирности, то значение можно усреднить, добавить к материалу песок, пемзу или шамот. Такой способ позволит избежать разрыва при обжиге и сделает сырье менее тугоплавким.

После смешивания компонентов полученную массу заворачивают в полиэтиленовый пакет. Здесь очень важно полностью перекрыть доступ кислорода. Сырье должно впитать имеющеюся влагу. Воздушные пробки в плитке сильно снижают качественные характеристики. Этот способ заметно улучшит качество глины.

Для формовки используют полиуретановые формы или любые другие подходящие по характеристикам. При формировании очень важно хорошо распределить глину по форме и тщательно ее утрамбовать. При этом толщина будущего изделия по всей площади формы должна быть одинаковая.

Подготовленный сырец просушивают. О готовности судят по отвердению и осветлению плитки.

Обжиг и последующее декорирование

Обжиг так же проводится под действием высоких температур. В результате должно получится стеклоподобное изделие. В домашних условия не получится добиться температуры в 1300 ºС, будет достаточно 850 ºС. Бисквитным обжиг называют потому, что сырец дает усадку. Это нужно обязательно учитывать при подсчете габаритов изделия.

На этапе декорирования можно проявить фантазию. Разнообразные рисунки украсят любое изделие. Самое главное здесь использовать глазурь. Ее можно наносить кистью или просто распылителем. Нередко применяют и способ обливания. Глянцевого блеска добиваются с помощью лака или эмали.

По окончанию декорирования изделие подвергают обжигу во второй раз. Здесь важно не превышать заданного значения температуры, иначе плитка может потрескаться.

В видео ниже представлен процесс ручного изготовления керамической плитки:

Далее будет рассмотрен бизнес-план по производству керамической плитки.

Производство керамической плитки как бизнес

Бизнес по изготовлению кафельной плитки всегда будет иметь место. Открывая свое мини-производство можно довольно легко найти покупателей благодаря тому, что плитка будет стоить немного дешевле, чем у конкурентных производителей. При этом она не будет отличаться низким качеством. Именно эти два фактора всегда стоят на первом месте у потребителя.

Итак, на закупку оборудования понадобится примерно 300 000 рублей. На закупку материала потребуется около 350 000 рублей.

За дополнительное оборудование так же придется заплатить:

- Многофункциональная камера для напыления: примерно 90 000 рублей.

- Набор профессиональных трафаретов: 18 000 рублей за 200 штук.

Кроме этого, необходимо будет снять площадь, где будет установлено оборудование и осуществляться процесс производства. В среднем на это понадобится около 35 000 рублей. В эту же цифру включим немалые затраты на электроэнергию.

Процесс не автоматизирован, поэтому без работников здесь не обойтись. На заработную плату обслуживающего персонала выделим около 90 000 рублей. При этом потребуются деньги и на сам процесс открытия дела. Это примерно 45 000 рублей.

Разделим перечисленные затраты на два вида:

- Одноразовые, которые будут составлять 453 000 рублей.

- Ежемесячные, которые будут равняться примерно 475 000 рублей.

Для определения дохода будем считать, что объем производства составляет 5 000 м 2 плитки. Пусть цена за квадрат составит 210 рублей. Тогда ежемесячная прибыль будет ровняться 1 050 000 рублей. Чистый доход за минусом ежемесячных затрат составит 575 000 рублей. На полную окупаемость вложенных затрат понадобится чуть больше года.

Сумма дохода от производства кафельной плитки очень неплохая, но все те так гладко. В этом бизнесе есть свои подводные камни.

- Во-первых, сбыт кафельной плитки очень сильно зависит от сезона. Так, зимой ее покупают очень мало, в основном о строительстве и ремонте люди начинают думать весной и летом. Именно в это время года можно рассчитывать на полный сбыт сделанной плитки.

- Второй фактор – это модные тенденции. Нельзя выпускать плитку в полном объеме в месяцы, когда она мало пользуется спросом. Ведь пройдет время и плитка станет немодной и не интересной. Спрос покупателей на нее упадет.

Производство керамической плитки: технология, типы оборудования, перспективы

Декоративная плитка применяется для внутренней и внешней отделки помещений. Производство керамической плитки восходит к древним временам и народам, в том числе египтянам, вавилонянам, ассирийцам. Например, ступенчатая пирамида для фараона Джосера, построенная в Древнем Египте около 2600 г. до н.э. , содержит красочный кафель.

Позже керамическая плитка была изготовлена практически в каждой крупной европейской стране. К началу ХХ века плитка стала производиться в промышленных масштабах. Изобретение туннельной печи около 1910 привело к автоматизации производства.

Получение сырья для производства керамической плитки

Сырье, используемое для формирования плитки, состоит из глинистых минералов, добываемых из земной коры. Добавляются природные минералы, такие как полевой шпат, использующийся, чтобы понизить температуру обжига и химические добавки, необходимые для процесса формования. Минералы часто предварительно обогащаются перед отправкой в керамический завод.

Исходные материалы измельчают и классифицируют по размеру частиц. Первичные дробилки используются для уменьшения больших комков материала. Существуют различные виды дробилок, позволяющие получить на выходе материал нужной классификации.

Первым шагом производства керамической плитки является смешивание ингредиентов. Затем добавляют воду и ингредиенты подвергаются мокрому размолу или измельчаются в шаровой мельнице. Если используется мокрый помол, избыток воды удаляют с помощью фильтр-пресса с последующей распылительной сушкой. Полученный порошок затем прессуют в плитки желаемой формы. Формование совершают сжимающими движениями между стальными пластинами или посредством вращательного движения между стальными конусами.

Вторичное дробление уменьшает мелкие куски с частицами. Часто для этих целей используется молотковая мельница и мельница Мюллера. В последней используют стальные диски в мелкой вращающейся “кастрюлей”, в то время как молотковая мельница использует быстро движущиеся стальные молотки, сокрушающие материал. Также используются валовые или конического типа дробилки.

Третий размер шага измельчения частиц необходим для изготовления высококачественной плитки. Барабанные виды мельниц используются в комбинации с прочими методами. Одним из наиболее распространенных типов таких мельниц — шаровые мельницы, который состоят из крупных вращающихся цилиндров, частично заполненных сферическими измельчающими телами.

Экраны используются для отделения частиц в определенном диапазоне размеров. Они работают в наклонной позиции и механической вибрации или электромеханическим методом улучшают поток материала. Экраны классифицируются в соответствии с числом отверстий на линейный дюйм поверхности экрана. Чем выше это число, тем меньше размер отверстия.

Глазурь — стекломатериал, предназначенный для расплавления на поверхности плитки в процессе обжига, надежно закрепляющийся на поверхности плитки во время охлаждения. Глазури используются для обеспечения влагостойкости и украшения, так как они могут быть окрашены или приобретают специальные текстуры.

Производство керамической плитки: технология

После того, как сырье обработано, следует выполнить несколько шагов, чтобы получить готовое изделие. Эти шаги включают в себя дозирование, смешивание и измельчение, сушка распылением, формование, сушка, глазуровка и обжиг. Многие из этих шагов теперь осуществляется с помощью автоматизированного оборудования.

Для многих керамических изделий, в том числе плитки, качество определяется количеством и типом сырья. Сырье также определяет цвет тела плитки, которое может быть красного или белого цвета, в зависимости от количества используемых железосодержащих сырьевых материалов. Таким образом, важно смешать правильные объемы составляющих, чтобы достичь желаемых свойств. Производятся расчеты, принимающие во внимание физические и химические свойства состава сырья. После того, как определен соответствующий вес каждого сырьевого материала, составляющие смешиваются.

Смешивание и измельчение

После того, как ингредиенты взвешены, они поступают в смеситель. Иногда необходимо добавить воду, чтобы улучшить смешение с несколькими ингредиента партии, а также достичь тонкого помола. Этот процесс называется мокрым помолом и часто выполняется с использованием шаровой мельницы. В результате получается заполненная водой смесь, называемая суспензие. После интенсивных нагрузок воду удаляют из суспензии с помощью фильтр-пресса (который удаляет 40-50 процентов влаги) с последующим сухим размолом.

Включает в себя закачивание суспензии в распылитель, состоящий из быстро вращающегося диска или сопла. Потоками воздуха мелкие частицы освобождаются от влаги. Сырье может также быть получено путем сухого помола с последующим гранулированием. Для этого созданы гранулирующие машины.

Чаще всего керамическая плитка формируется путем сухого прессования. В этом способе, сыпучий порошок, содержащий органическое связующее или низкий процент влаги, поступает из бункера в фасонный пресс. Материал сжимается в полости стальными плунжерами, а затем выбрасывается в нижней части плунжера. Автоматизированные прессы используются с рабочим давлением свыше 2500 тонн.

Используются также смачивающие агенты для получения особо тонкой плитки. Экструзия плюс штамповка позволяют производить плитку неправильной формы, небольшой толщины, что делает ее более качественной, а производство экономичным. Пластичная масса проходит уплотнение в специальном цилиндре высокого давления и выдавливается из цилиндра небольшими порциями. Эти порции проходят штамповку с использованием гидравлических или пневматических прессов.

Второй метод заключается в следующем: экструдированные порции сжимаются между двумя половинами жесткой формы, установленной на гидравлическом прессе. Сформированная часть с применением вакуума прижимается к верхней половины пресс-формы, чтобы освободить нижнюю половину. Затем путем нагнетания воздуха через верхнюю половину освобождается верхняя часть. Излишки материала удаляются для повторного использования.

Другой процесс, называемый глазуровка давлением, был разработан недавно. Этот процесс сочетает в себе глазуровку и формирования одновременно. Нанесение глазури (в высушенной распылением порошковой форме) непосредственно в матрицу, заполненную порошком плитки тела. Преимущества включают устранение погрешностей глазуровки, а также снижение отходов материала глазуровки (так называемый шлам), который производится обычным способом.

Керамическая плитка, как правило, должна быть высушена (при высокой относительной влажности) после формирования, особенно, если используется мокрый способ. Сушка, которая может занять несколько дней, удаляет воду в достаточно медленном темпе, чтобы предотвратить усадочные трещины. Используются непрерывные или туннельные сушилки, которые нагреваются с помощью газа или нефти, инфракрасные лампы или на микроволновой энергии. Инфракрасная сушка лучше подходит для тонкой плитки, а СВЧ-сушка работает лучше для толстой плитки. Другой способ, импульсной сушки, использует импульсы горячего воздуха, протекающего в поперечном направлении материалу.

Измельченные глазури наносят с помощью одного из доступных методов. В центробежном глазуровщике или дисковании, глазурь подается через вращающийся диск, который распределяет глазурь на плитке. При способе водопада поток глазури падает на плитку, когда она проходит по конвейеру под ним. Иногда глазурь просто распыляется. Существует также трафаретная печать. В этом процессе глазурь продавливают через сито с резиновым ракелем или через другое устройство.

Сухая глазуровка включает в себя применение порошков, измельченных фритт (стеклянных материалов), и гранулированной глазури на мокрой поверхности плитки. После обжига, частицы глазури сливаются друг с другом, образуя прочную поверхность, подобную граниту.

После глазуровки плитка подвергается обжигу, укрепляющему ее и дающему нужную пористость. После формирования заготовки сушат медленно (в течение нескольких дней), при высокой влажности, чтобы предотвратить образование трещин и усадки. Далее наносится глазурь, а затем плитки обжигают в печи или печи. Хотя некоторые виды плитки требуют двухступенчатого процесса обжига, плитка мокрого помола обжигается только один раз, при температуре 2000 градусов по Фаренгейту или более. После обжига плитка пакуется и отправляется на склад.

Печи, используемые для обжига плитки.

Плитка, получаемая путем сухого помола вместо мокрого помола, как правило, требует двухступенчатого процесса. В этом случае плитка проходит через низкотемпературный обжиг под названием суп обжига до глазуровки. Этот шаг удаляет летучие вещества из материала, большинство или все усадки. После чего производят обжиг и глазуровку одновременно. Оба процесса обжига происходят в туннеле или непрерывной печи, которая состоит из камеры, через которые заготовки медленно двигаются по конвейеру на огнеупорных волокнистых лентах, построенных из материалов, устойчивых к высоким температурам, или в специальных контейнерах. Обжиг в туннельной печи может занять от двух до трех дней, при температуре около 2372 градусов по Фаренгейту (1300 градусов Цельсия).

Для плитки, которая требует только однократного обжига — обычно это плитка, которая получена мокрым формованием — используются фрезерные ролики. Эти печи перемещают заготовки на роликовом конвейере и не требуют дополнительного оснащения. Обжиг в роликовой печи может длиться 60 минут, температура обжига около 2102 градусов по Фаренгейту (1150 градусов по Цельсию) или более.

После обжига и испытаний керамическая плитка готова, она пакуется и отправляется.

Огромное количество загрязняющих веществ генерируется в ходе различных этапов производства; эти выбросы должны контролироваться в соответствии со стандартами. Среди вредных веществ, образующихся при производстве плитки, являются фтор и соединения свинца, которые образуются при обжиге и глазуровке. Соединения свинца были значительно сокращены с недавним развитием, без примеси свинца или с низким содержанием свинца глазури. Выбросы фтора собираются в скрубберы, устройства, которые в основном распыляют воду, чтобы удалить вредные загрязнители. Это можно контролировать также с помощью сухих процессов: тканевыми фильтрами с покрытием из извести. Эта известь может быть переработана в качестве исходного материала для будущей плитки.

Промышленное производство керамической плитки также образуют сточные воды, образующиеся при фрезеровании, глазуровке и сушке распылением. Отходы производства плитки также возвращают в процесс подготовки сырья для повторного использования.

Большинство производителей керамической плитки в настоящее время используют методы статистического контроля процессов (SPC) для каждого шага производственного процесса. Многие также тесно сотрудничают со своими поставщиками сырья, чтобы получаемое сырье соответствовало требованиям. Статистический контроль процесса состоит из диаграмм, которые используются для контроля различных параметров обработки, таких как размер частиц, фрезерное время, температура сушки и время, давление прессования, размеры после прессования, плотность, температура и время обжига, прочие. Эти графики помогают выявить проблемы с оборудованием, повысить его эффективность.

Конечный продукт должен удовлетворять определенным требованиям в отношении физических и химических свойств. Эти свойства определяются с помощью стандартных тестов. определяемые характеристики включает механическую прочность, стойкость к истиранию, химическую стойкость, водопоглощение, стабильность размеров, морозостойкость и коэффициент линейного теплового расширения. Совсем недавно добавился параметр сопротивление скольжению, который может быть определен путем измерения коэффициента трения.

В целях поддержания роста рынка, производители керамической плитки будут сосредотачиваться на разработке и продвижении новых моделей с различными прочностными и эксплуатационными характеристиками. Особое внимание сейчас уделяется крупногабаритным, прочным, гранитным, полированным моделям. Высокая прочность достигается благодаря особому составу сырья, новым технологиям глазуровки, производству на усовершенствованной аппаратуре. Автоматизация производства керамической плитки будет играть ведущую роль в работе по увеличению объемов производства, снижении затрат и улучшению качества. Кроме того, изменения в технологии производства керамической плитки, вызванные проблемами окружающей среды и энергетических ресурсов, будут продолжаться.

Отличия декоративного бетона от традиционных марок

Отправим материал на почту

- Декоративный бетон – что это такое

- Три марки – три разновидности

- Коротко о главном

Декорирование современных приусадебных участков и интерьеров требует применения особых прочных материалов, способных прослужить не один десяток лет. Таковым, например, является декоративный бетон. Расскажем, чем он отличается от обычных марок, какие изделия сегодня изготавливаются из него. Читайте и узнаете, какими потенциальными возможностями обладает производство декора для экстерьера, интерьера, ландшафта.

Декоративный бетон – что это такое

До недавнего времени в строительстве активно использовался искусственный каменный материал, изготовленный из смеси воды, песка и щебня. При их замешивании получается раствор, который после застывания становится твердым и очень прочным. Он идеально подходит для производства фундаментов, стенных и потолочных перекрытий, для облицовки внутренних и внешних поверхностей, для создания парковочных площадок.

Материал обладает прекрасными техническими характеристиками, но внешний вид готовых поверхностей оставляет желать лучшего. Исправить ситуацию позволило добавление в традиционный состав цветных пигментов, а также компонентов, способных повысить эстетическую составляющую готового покрытия. Это может быть битое стекло, фосфорные камни, минеральная крошка.

Когда производятся изделия из бетона для интерьера, для ландшафта, в состав раствора дополнительно добавляются присадки, способные увеличить прочность марки, улучшить ее морозостойкость, снизить предрасположенность к растрескиванию и трещинообразованию. Модифицированный материал как нельзя лучше подходит для изготовления малых архитектурных форм, предназначенных для украшения сада.

Они постоянно вынуждены находиться под открытым небом. Поэтому для их производства необходима основа, которая может легко переносить все погодные воздействия (ветер, снег, жару, холод). Садовый декор из бетона отличается высокой прочностью, он не боится механических повреждений, его использование демонстрирует высокую износоустойчивость. Длительные эксплуатационные сроки – не единственное преимущество материала. Поверхность декоративного бетона не подвержена грибкам и плесени, она не боится коррозии, солнечных лучей, резких перепадов температур.

На протяжении всего срока декоративный бетон не теряет своих технических характеристик и эстетических свойств. В его составе отсутствуют опасные химические компоненты, а это значит, здоровью человека ничего не угрожает. Готовые изделия не горят в огне, материал не способствует распространению пламени, стоимость очень доступна из-за недорогой цены на составляющие компоненты.

Готовый раствор очень пластичен, его можно заливать в любую форму. Пока изделие полностью не застыло, его можно дополнительно декорировать, применяя накладные штампы или рельефные валики.

Три марки – три разновидности

За счет применения новых технологий изготовления бетонный декор бывает разный. Если в традиционный раствор добавляются пигменты, он окрашивается в равномерный цвет и становится не серым, а цветным.

Из цветного бетона сегодня производятся лестничные ступеньки, колонны и бордюры, фасадный декор и садовые скульптуры. Из такого материала получается эффектная брусчатка и тротуарная плитка. Подобные изделия при истирании не теряют своего окраса на протяжении всего времени эксплуатации. По стойкости к нагрузкам они в несколько раз превосходят облицовочную плитку.

Впервые цветные элементы мощения были применены при строительстве взлетных полос на военных аэродромах. Они помогли сделать разметку, способную служить не один десяток лет. Она была заметна в любых погодных условиях. Со временем окрашивание цемента и его вибропрессование стало использоваться и в гражданском строительстве. Сегодня такие декоративные изделия из бетона украшают городские улицы и частные владения. Они производятся из мелкозернистых компонентов, в составе обязательно есть белый портландцемент. Именно он помогает обеспечить создание ярких, стойких цветов.

Когда в традиционный раствор добавляется щебенка из кварца, крошки гранита, кусочки стекла, а также вяжущий полимер, получается другой декоративный бетон. Он имеет абсолютно плотную текстуру, поэтому подходит для внутренней и внешней отделки, для создания кухонных столешниц, для украшения лестниц и перегородок. Поверхности получаются идеально ровными и не требуют дополнительной доработки. Они обладают высокой стойкостью к воздействию агрессивных химических веществ, поэтому у них самые высокие эксплуатационные сроки.

Изобретение вибролитья и подвижных смесей сделало бетонный декор еще более сложным по исполнению. Сегодня можно создавать оснастку любой формы, любой геометрии и рисунка, заполнять ее раствором и получать изделия, класс которых маркируется отметкой А1, реже А2. Такие поверхности поддаются шлифовке. Она придает им абсолютную гладкость, что значительно увеличивает эстетическую составляющую. У таких элементов декора влагопоглощение составляет не более 1,5%. Истираемость низкая.

Существует технология создания печатного бетона. Она предполагает нанесение специальных штампов на еще мягкую, не полностью застывшую поверхность традиционного бетона, в состав которого были дополнительно добавлены полимерные добавки. Таким способом удается создавать искусную имитацию поверхности редких пород древесины, натурального камня. Данный способ изготовления часто применяется при создании полов в беседках, на террасе, дорожек в саду. Сегодня весьма востребован печатный декор – бетон, в отличие от традиционных материалов, стоит дешевле, его проще укладывать. Для того чтобы создать узор, достаточно приобрести несколько форм для оттиска.

Конечно, в домашних условиях без применения специализированного оборудования трудно сделать высококачественный бетон для декоративных изделий. Но можно попытаться воссоздать что-то подобное только для того, чтобы оценить имеющийся потенциал новомодного материала. Для этого необходимо приобрести:

- очищенный от посторонних примесей мелкозернистый песок;

- портландцемент (марки не ниже М 400);

- пластификатор (С-3);

- мраморную крошку;

- краситель (несколько оттенков одного цвета).

Для приготовления раствора нужна вода. Лучше ее брать из питьевого водопровода. Песок и цемент смешиваются в пропорциях 3:1, количество воды на это 0,5 части. В бетономешалку сначала заливается 80% воды, затем в нее добавляется 80% сухой смеси. Затем идут остатки цемента, песка. Краситель добавляется порционно, высыпать его нужно в разные части емкости. На завершающем этапе вводятся остатки воды. Они позволяют красителю равномерно распределиться по смеси.

Видео описание

В видео рассказывается о нюансах приготовления декоративного бетона:

Если раствор замешивается вручную, порядок добавления компонентов немного другой. Сначала смешиваются песок и цемент, потом добавляется наполнитель, пигмент, все тщательно перемешивается, и только потом добавляется 80% воды. Готовой смеси дают время загустеть, после чего в нее вливаются остатки воды.

Практически всегда предметы интерьера из бетона, элементы фасада, садового декора, плитка для мощения изготавливается с использованием форм. Они располагаются на ровной гладкой поверхности. Если это происходит в заводских условиях, в качестве нее выступает вибростол. После заполнения включается оборудование. В процессе его работы удаляются пузыри воздуха, смесь уплотняется, что обеспечивает прочностные характеристики изделия. В домашних условиях пузыри воздуха ударяются вручную при помощи куска арматуры.

Видео описание

В видео показаны испытания работы вибростола:

Верхний край заготовки очищается шпателем. Инструментом устраняются излишки наплывов. Форма сверху закрывается полиэтиленом. Она не дает влаге быстро испариться с поверхности бетона во время затвердевания. Это предотвращает растрескивание.

Бетон «стынет» долго, когда он затвердевает, предмет извлекается из формы путем ее переворачивания. Заводские изделия обычно в финишной шлифовке не нуждаются. Те, что были произведены дома, лучше отполировать.

Видео описание

В видео рассказывается о способе изготовления декоративной тротуарной плитки:

Таким способом можно изготавливать кашпо для цветов, стульчики и табуретки, миски для хранения украшений, стопперы для дверей, подсвечники, блюдца-подставки. Садовые скамейки, фонтаны, фигурки для украшений отдельных зон, дорожки, объединяющие все части сада – используется декоративный бетон сегодня достаточно широко.

В начале двадцатого века родилась мода на новый индустриальный стиль. Лофт, как направление дизайна и сегодня очень популярен. Он помогает раскрывать красоту бетона в интерьере, в экстерьере, в оформлении ландшафтного дизайна. Здесь он основной материал, на который делается ставка. Эстетика от этого никак не страдает, наоборот, она принимает новое выражение. Бетон прекрасно сочетается с деревом. Оно смягчает его холодную текстуру.

Бетон и металл – брутальная пара, стильный дуэт, который часто становится основой для реализации современных концептуальных решений. Если есть хромированные детали, полированные до блеска поверхности, это завораживает, поэтому смотрится пара всегда эффектно.

Коротко о главном

Декоративные бетоны широко используются в дизайне интерьера, экстерьера, в украшении сада. Он отличается от традиционных марок тем, что в составе содержатся красящие пигменты, пластификаторы и добавки, которые предотвращают растрескивание и увеличивают износостойкость изделий.

Существует три разновидности декоративных бетонов. Одна создается методом вибролитья, другая путем печатного штампования. Третья предполагает формирование цветных смесей.

Изготовление декоративных бетонов – процесс трудоемкий. Есть в продаже готовые смеси, но в целях экономии можно пытаться покупать сырье, исходные ингредиенты и замешивать раствор вручную. Это очень трудоемкий процесс. Его выполнение не всем под силу.