Укрупнительная сборка

Укрупнительная сборка является продолжением заводского процесса на строительной площадке. Укрупнительную сборку обычно выполняют на центральном или при объектном складе или непосредственно в зоне монтажа. Наиболее часто укрупняют стальные и железобетонные фермы больших пролетов, поступившие с завода-изготовителя в виде двух полуферм; железобетонные и стальные колонны, разделенные по высоте на несколько элементов; пространственные покрытия в виде железобетонных оболочек, покрытия из легких металлических конструкций при крупноблочном монтаже.

Схемы складирования конструкций:

а – подкрановые балки,

в – плиты покрытия,

д – фундаментные подушки,

е – стеновые боки подвала,

ж – многопустотные панели перекрытия,

з – сплошные панели перекрытия,

л – лестничные площадки.

Укрупнительная сборка отдельных конструкций выполняется на стендах, а крупных блоков – на конвейерных линиях. По виду перемещения укрупняемой конструкции сборка может быть двух разновидностей – стационарной и передвижной.

При стационарной сборке конструкции укрупняют на одной позиции, а при передвижной – с перемещением в процессе укрупнения по нескольким стоянкам. Стенды для укрупнительной сборки оборудуют упорами, фиксаторами и прижимными устройствами. Конструкция стендов в плане обычно аналогична конструкции опорной части сооружения, на которой будет установлен укрупненный элемент. Стенды устанавливают на земле или приподнимают на 30 – 40 см от ее уровня. Для сборки элементов металлических конструкций применяют различные сборочные приспособления и инструменты, позволяющие устранить смещение кромок и крепить детали между собой для последующей электросварки или соединений на болтах.

При укрупнении железобетонных конструкций предварительно проверяют правильность установки элементов на стенде и соосность арматурных выпусков. При несовпадении осей арматурных стержней между ними делают вставки из арматуры того же диаметра и класса. Арматуру рекомендуется сварить с перерывами или на расстоянии не менее 100 мм от поверхности бетона, чтобы он не перегревался и не появились трещины. Стыки замоноличивают только после приемки по акту сварных соединений.

Прочность бетона в стыках к началу монтажа должна быть не менее отпускной прочности бетона в укрупняемых элементах. Чтобы бетон быстрее набирал прочность, применяют бетоны на быстротвердеющих цементах или проводят температурно – влажностную обработку стыков. Колонны укрупняют в горизонтальном положении на стендах или на стендах – кондукторах; большепролетные (пролетом 30 и 36 м) строительные фермы из двух полуферм – в вертикальном положении на стендах или кассетах.

Стенды, как правило, используют для укрупнений у мест монтажа, а также для сборки на постоянных площадках. Основные элементы стенда – жесткая металлическая рама и система закрепляющих устройств.

Вертикальность одиночных ферм обеспечивают с помощью металлических стоек, а при сборке нескольких ферм – распорками, устанавливаемыми по их верхним поясам. В пределах нижнего пояса соединяемые элементы закрепляют винтовыми домкратами.

Укрупнительная сборка ферм:

а – на стенде,

б – в кассетах с парными стойками;

- 1 – полуферма,

- 2 – струбцина,

- 3 – место для крепления растяжки,

- 4 – кондуктор,

- 5 – роликовые опоры,

- 6 – парные стойки.

Для укрупнительной сборки одиночных ферм пролетом до 36 м из предварительно напряженных полуферм применяют универсальный стенд конструкций ЦНИИОМТГТ, состоящий из кондуктора, роликовой опоры и струбцины. На кондукторе элементы полуферм приводят в проектное положение по длине, в плане и по высоте. Струбцина предназначена для соединения элементов полуферм по верхнему поясу, а также для крепления растяжек, удерживающих ферму в вертикальном положении. При сборке в кассетах с парными стойками полуфермы устанавливают на три опоры: две по краям и одну в месте стыка. Общая длина установленных полуферм не должна превышать проектной длины фермы. В нижнем положении полуфермы закрепляют прижимными винтами. При сборке важно обеспечить совпадение продольной оси полуфермы и заданный строительный подъем (строительный подъем – это превышение нижнего пояса возле мест его примыкания к опорным узлам).

Зазор между элементами верхнего пояса в самом узком месте должен быть не менее 15 мм, а отклонения взаимного смещения продольных осей не должны превышать 15 мм. Важно также не допустить искривления осей верхнего и нижнего поясов фермы в плане – отклонение по длине всей фермы не должно превышать 30 мм.

Положение фермы в плане определяют следующим образом. У концов фермы натягивают проволоку и замеряют отклонения ее металлическим метром.

Строительный подъем измеряют нивелиром. Разность размеров у опорных частей фермы и в ее средней части можно также установить, натянув проволоку на высоте 150 – 200 мм над опорными частями и замерив это расстояние метром.

Выверенные полуфермы в стыках поясов соединяют стальными накладками. После этого заделывают стыки. Нижний пояс обетонируют бетонной смесью или раствором, а зазор верхнего пояса – зачеканивают жестким цементно-песчаным раствором состава 1:1 (по объему).

Блоки конструкций покрытия могут состоять из двух ферм, соединенных между собой временными, либо постоянными связями, или из всех элементов конструкций покрытия на одну ячейку здания, например укрупненного блока с одной металлической фермой.

Технологические блоки до подъема частично оснащают коммуникациями и технологическим оборудованием (вентиляционными трубами, электрооборудованием).

Объем и характер укрупнительной сборки зависит от параметров монтажных кранов, транспортных средств, а также конструктивных особенностей монтируемого сооружения и экономической эффективности монтажа зданий укрупненными монтажными единицами.

Укрупненная сборка на конвейерной линии предусматривает сборку отдельных элементов в крупные блоки и последующую их установку в проектное положение в законченном виде. Конвейерная линия представляет собой рельсовый путь, по которому вдоль неподвижных рабочих постов на тележках передвигаются собираемые блоки покрытия. Ее, как правило, делят на стоянки – посты, количество которых колеблется в пределах 4 – 16. Количество стоянок – постов зависит от объема работ и темпа сборки. При небольших площадях покрытий до 5 – 10 тыс. м 2 устраивают одну или две стоянки. В этом случае все другие работы: (кроме сборки блока) специальные и общестроительные выполняют после закрепления блока в проектное положение.

Основными условиями высокопроизводительной работы на конвейерной линии является создание зон сборки, складской зоны, специального грузоподъемного оборудования для подъема блоков и установки их в проектное положение. Кроме того, в составе конвейерной линии необходимо иметь участки для ведения основных монтажных, строительных и специальных работ по устройству покрытия. Зону сборки оснащают кондукторами, путями и тележками для передвижения блоков, лесами и подлихтями, необходимыми для доступа рабочих к местам сварки. Каждая стоянка конвейерной линии должна быть оснащена необходимыми устройствами, приспособлениями, оборудованием и инструментами, предназначенными для выполнения соответствующих работ.

Опыт строительства крупных объектов показывает, что производительность труда при монтаже покрытий блоками по сравнению с монтажом отдельными элементами выше для решетчатых конструкций в 2, а для листовых – в 3,5 – 4 раза.

Продольный разрез конвеерной линии по укрупнению блоков покрытия:

а. е – стоянки конвейера по выполнению отдельных строительных процессов.

Блок покрытий после завершения их сборки на конвейерной линии транспортируют в монтажную зону для установки в проектное положение. Для этого применяют следующие механизмы: башенные краны или краны типа СКР, низким установщиком, высоким установщиком и козловым краном с низким установщиком. Низкий установщик перемещается по рельсовым путям проектных подкрановых балок, а высокий установщик – по собственным путям, укладываемых в каждом пролете здания.

Устройства для укрупнительной сборки конструкций

Сэндвич-панели производство и продажа

- Контакты:

- Москва

- Воронеж

- Ростов-на-Дону

- Челябинск

- Нижний Новгород

- Производство

- Стеновые сэндвич-панели

- Кровельные сэндвич-панели

- Акустические сэндвич-панели

- Шумозащитные экраны «ДАКАР»

- Вентилируемые фасады

- Панели из нержавеющей стали

- Материалы и комплектующие

- Фасонные и доборные элементы

- Пенополистирол EPS

- Пенополистирол XPS

- Минеральная (базальтовая) вата

- Металлы

- Покрытия

- Рекомендации по применению

- Отраслевые решения по применению сэндвич-панелей

- Звукопоглощение, звукоизоляция

- Объекты и технические решения

- Промышленные здания

- Здания для АПК

- Торгово-развлекательные комплексы

- Логистические комплексы

- Административные здания

- Физкультурно-оздоровительные комплексы

- Информация для специалистов

- Проектировщикам и архитекторам

- Строительным компаниям

- Смета проекта

- Документация, презентации

- Сертификаты

- Техническая документация

- Презентации

- Новые узлы для проектирования

- Строительные нормы и правила

- Нормативные документы

- Карты районирования территории РФ по климатическим характеристикам

- Вопрос – ответ

- Особенности производства

- Проектирование, расчет

- Применение, технологии монтажа

Общие сведения об укрупнительной сборке строительных конструкций

Габаритные размеры отправляемых на стройки конструкций зависят от условий перевозки. Поэтому зачастую масса конструкции оказывается меньше грузоподъемности монтажного крана и перед монтажом конструкцию укрупняют. Это позволяет сократить число подъемов конструкций, ускорить их монтаж. Однако главное, что достигается при монтаже укрупненных конструкций, – сокращение работ по обустройству рабочих мест на высоте, более рациональное использование монтажного оснащения и улучшение условий работ.

Железобетонные строительные конструкции поставляют. на стройки, как правило, цельными монтажными элементами. Их монтируют без укрупнительной сборки.

Лишь некоторые конструкции, например элементы покрытий типа оболочек, емкостных сооружений, соединяют в пространственные блоки и монтируют укрупненными элементами.

Стальные конструкции поступают с заводов-изготовителей частями (отправочными марками). Стропильные и подстропильные фермы, колонны, подкрановые балки при длине, превышающей длину железнодорожной платформы (13,77 м), делят, как правило, на две отправочные марки; листовые конструкции – на марки, вписывающиеся в габариты вагонов; конструкции фонарей отгружают с завода россыпью, когда высота их превышает 3,5 м или ширина 6,0 м.

Степень укрупнения конструкций зависит от грузоподъемности монтажных кранов, возможности доставки укрупненных конструкций к монтажному крану и экономической эффективности их монтажа. Метод укрупнения определяется в проекте производства работ.

По степени укрупнения конструкций различают следующие способы монтажа:

– отправочными элементами или конструкциями (без укрупнения);

– укрупненными плоскими конструктивными элементами;

– пространственными блоками;

– строительно-технологическими блоками и блоками полной готовности;

– блоками-частями сооружения или цельными сооружениями.

При больших объемах работ выделяют для укрупнительной сборки площадки на складе конструкций или в районе монтируемого объекта.

Стальные фермы, балки и колонны, имеющие в стыках сборочные отверстия, фиксирующие взаимное расположение частей укрупняемых элементов, собирают на стеллажах в горизонтальном положении с применением болтов и пробок. Если нет сборочных отверстий в местах соединения конструкции, к стеллажам крепят фиксаторы, по которым определяют основные размеры укрупняемого элемента. Когда в собираемой конструкции в местах примыкания к фиксаторам есть монтажные отверстия, то в фиксаторах также сверлят отверстия и конструкции крепят к фиксаторам болтами. Если таких отверстий нет, сборку выполняют, совмещая риски, заранее нанесенные на конструкцию, и фиксаторы.

Стальные подкрановые балки в некоторых случаях, например для крайних рядов колонн, укрупняют в вертикальном положении вместе с тормозными конструкциями. Из-за смещения центра тяжести укрупняемого элемента при этом необходимо к опорным концам балки временно при крепить дополнительные связи, обеспечивающие устойчивость элемента против опрокидывания.

Одновременно с укрупнительной сборкой конструкции обстраивают лестницами, люльками, на фермах натягивают предохранительные канаты, к конструкциям прикрепляют детали, необходимые для монтажа, сборки монтажных узлов непосредственно в проектном положении.

8.3.3. Укрупнительная сборка

Чаще всего укрупнительной сборке подвергают металлические конструкции, т.к. этот процесс достаточно прост, а транспортирование таких конструкций в разобранном виде, в виде отдельных элементов (отправочных марок) значительно экономичнее. Реже подвергают укрупнительной сборке железобетонные конструкции. Это случается тогда, когда габариты конструкции не вписываются в транспортные габариты.

Укрупнительная сборка возможна на стационарных площадках (чаще для стальных конструкций) и в зоне монтажа. В зоне монтажа укрупнение может осуществляться либо на нулевых отметках с последующим монтажом в проектное положение, либо на проектных отметках с опиранием на временные опоры и кондукторы, например, при монтаже оболочек, составных предварительно напряженных арок, крупных металлических подкрановых балок, трехшарнирных арок и т.д.

Укрупнительная сборка на нулевой отметке исключает значительную часть верхолазных работ, позволяет выполнить некоторые послемонтажные работы до монтажа укрупненной конструкции, но требует использования тяжелых монтажных кранов.

Укрупнительная сборка конструкций на проектной отметке, напротив, позволяет отказаться от необходимости использовать тяжелые монтажные краны, но требует дополнительных затрат на устройство временных опор под монтируемые конструкции и дополнительной заработной платы за выполнение верхолазных работ.

8.4. Методы монтажа полносборных зданий

Методы монтажа – это принципиальные решения, определяющие технологическую последовательность монтажных работ при строительстве зданий и сооружений и направленные на достижение наиболее целесообразного технико-экономического результата. В зависимости от порядка (последовательности) установки конструкций в здание или сооружение различают следующие методы монтажа: раздельный, комплексный и смешанный (рис. 9.7). Метод монтажа определяется конфигурацией и конструкцией здания, необходимостью сдачи под монтаж технологического оборудования или отделку отдельных частей строящегося здания, обеспечение устойчивости смонтированной части здания и его отдельных элементов, очередности доставки конструкций и оборудования, директивных сроков строительства и т. д.

Раздельный (дифференцированный) метод характеризуется монтажом с каждой стоянки крана одного вида конструкций.

Рис. 9.7. Методы монтажа конструкций:

а – раздельный; б – комплексный; в – комбинированный

Положение крана (кроме башенных кранов на рельсовом ходу) при монтаже каждой детали строго определено. Место, с которого монтируют элементы объекта, называют стоянкой. Определение места стоянки и последовательность движения крана со стоянки на стоянку по кратчайшему пути определяют в каждом отдельном случае для различной конфигурации и типа конструкций объекта графически или расчетом. При выборе варианта монтажа решается задача определения минимального количества стоянок крана при полном охвате объекта.

Лучших результатов можно достигнуть при монтаже конструкций потоками: например, установка всех сборных фундаментов здания под колонны; затем монтаж всех колонн и т.д. При этом кран каждого потока обходит здание по периметру. Потоки и направления монтажа устанавливаются проектом производства работ для данного объекта по захваткам или пролетам. При этом методе монтажа упрощается выверка конструкций, снижаются трудовые затраты, максимально используется грузоподъемность монтажного крана, но несколько увеличиваются сроки сдачи объекта в целом или его части под послемонтажные работы.

При комплексном методе кран обходит по периметру здание один раз, монтируя с каждой стоянки все элементы устойчивой ячейки объекта. Преимущество этого метода заключается в возможности вести вслед за монтажом каркаса работы по навеске стеновых ограждений, устройству кровли и монтаж технологического оборудования. Однако не всегда рационально используется грузоподъемность монтажного крана в связи с необходимостью монтировать в пределах одной монтажной ячейки детали разной массы, в том числе сильно отличающиеся.

Этот метод применяют при монтаже многоэтажных зданий, а также одноэтажных промышленных зданий тяжелого типа, например, металлургических цехов.

Использование комплексного метода иногда ограничивается необходимостью технологических перерывов между монтажом отдельных видов конструкций. Например, при монтаже одноэтажных промышленных зданий с железобетонным каркасом на порядок монтажа конструкций влияет необходимость замоноличивания стыков между колоннами и фундаментами.

В такой ситуации возникает смешанный метод монтажа, при котором с каждой стоянки монтируется два или три типа конструкций. Например, колонны монтируют раздельным методом, а конструкции, опирающиеся на колонны – комплексно с каждой стоянки.

В зависимости от степени укрупнения монтируемых элементов различают следующие методы монтажа зданий и сооружений.

Мелкоэлементный монтаж – сборка и установка в проектное положение отдельных элементов конструкций. Этот метод применяют редко из-за большого объема вспомогательных работ по устройству лесов, подмостей и временному раскреплению конструкций.

Поэлементный монтаж – сборка конструктивными элементами или частями (колонны, балки, фермы, плиты и. д.). Этот метод широко используют на монтаже промышленных и гражданских зданий из железобетонных конструкций.

Монтаж укрупненными блоками заключается в том, что отдельные конструкции укрупняют в плоские или пространственные блоки. В процессе укрупнения бывает целесообразно выполнять ряд строительных работ, которые неудобно и сложно выполнять на высоте – антикоррозионная защита, устройство кровли, гидроизоляционные и теплозащитные работы, окраска.

Одной из разновидностей монтажа укрупненными блоками является монтаж комплексными строительно-технологическими блоками. В этом случае на строительные конструкции устанавливают и закрепляют в проектном положении технологическое оборудование и коммуникации, которые должны находиться на них в процессе эксплуатации. Монтаж строительно-технологическими блоками позволяет сократить стоимость и сроки строительства объектов за счет более полного и планомерного использования машин и механизмов, а также сокращения вспомогательных работ, например, монтаж трансформаторных подстанций, бойлерных установок, санитарно-технических кабин.

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Каменные работы

При большом объеме работ поступающие с завода стальные конструкции принимают на склад-базу, где их рассортировывают, комплектуют и подготовляют к укрупнительной оборке и монтажу.

Укрупнительная сборка конструкций вызвана тем, что отдельные элементы каркаса — колонны, стропильные и подстропильные фермы и др. из-за их негабаритности приходится изготовлять и отгружать с завода по частям, которые называют отправочными марками. Установка колонн или ферм отдельными частями очень сложна и нецелесообразна, поэтому они и проходят укрупнительную сборку перед подъемом, т. е. из отдельных марок собирают элемент, который полностью сваривают (или соединяют на заклепках или высокопрочных болтах) на земле и монтируют за один подъем.

Укрупнительную сборку легких элементов, например стропильных ферм с фонарями, рекомендуется проводить на достаточно жестких и хорошо выверенных стеллажах, а укрупнение тяжелых колонн — на деревянных подкладках (шпальных выкладках). Высота стеллажей при укрупнительной сборке клепаных конструкций должна быть 600—800 мм, чтобы подручному клепальщику удобно было работать под конструкцией, а шпальных выкладок или стеллажей для сборки сварных конструкций — 200—300 мм, так как конструкции необходимо кантовать для заварки швов, расположенных снизу.

Элементы стропильных ферм и других конструкций (за исключением листовых конструкций) должны обязательно иметь сборочные контрольные отверстия. Эти отверстия фиксируют взаимное расположение отдельных элементов и позволяют подготовить (стянуть) стык под сварку без применения или с частичным применением других приспособлений: струбцин, скоб, клиньев, хомутов и т. д.

При отсутствии в собираемых элементах контрольных отверстий простейшим способом соединения их при сборке под сварку является прихватка, т. е. наложение коротких швов, фиксирующих взаимное положение деталей. Чтобы к ранее собранной конструкции прихватить деталь, ее нужно плотно прижать, соблюдая проектный зазор, для этого пользуются струбциной или другими приспособлениями.

Перед самой подачей элемента на укрупнительную сборку стыки тщательно очищают скребками и металлическими щетками от грязи, ржавчины и льда. Очистка нужна для того, чтобы плоскости в стыках или узлах плотно прилегали друг к другу и чтобы не возникало очагов коррозии. Соприкасающиеся плоскости сборочных стыков должны быть сухими, а если на заводе их проолифили или загрунтовали, всю олифу и краску с них удаляют.

Особое внимание нужно обращать на проверку правильности геометрических размеров и осей укрупняемых конструкций. Так, например, при укрупнительной сборке стропильных и подстропильных ферм необходимо точно выдержать ее размеры или же собрать ферму длиной менее проектной на 5 мм. Это значительно упростит заводку ферм в пролет при установленных колоннах. Собирать фермы с плюсовым допуском не рекомендуется, так как это вызывает значительные трудности при их установке: колонны при помощи расчалки или подклинивания башмака приходится отклонять наружу пролета. В некоторых случаях требуется смещение наружу всей колонны. Собранная ферма не должна иметь искривлений плоскости; допуск на искривления ±5 мм. Искривление проверяют натяжением стальной струны между двумя концевыми точками фермы. Перед сваркой ферма должна занимать горизонтальное положение; правильность положения проверяют уровнем, причем для большей точности под Уровень подкладывают специальную выверенную линейку длиной 2—3 м. К сварке разрешается приступать только “ после окончательной проверки и сдачи конструкции мастеру пли прорабу по сварке.

Кантовать ферму при сварке стыков нужно осторожно, принимая необходимые меры к тому, чтобы она не прогнулась в плоскости. Такими мерами могут быть: правильная строповка ферм одновременно за несколько узлов специальным стропом или траверсой, или усиление ферм бревнами.

Порядок сборки и подготовки колонн под сварку аналогичен оборке ферм. Укрупняемую колонну укладывают так, чтобы стенка ее занимала вертикальное положение. Необходимо точно выдержать общую высоту колонны и расстояние от низа опорной плиты до подкрановой консоли. Нельзя допускать искривления оси колонны или перелома в месте стыка; это проверяют уровнем и линейкой.

Если монтажное соединение конструкции запроектировано на болтах, то после очистки соприкасающихся поверхностей собирают и окончательно наводят отверстия в соединяемых элементах посредством монтажных ломиков, оправок и пробок, выверяют размеры и ставят постоянные болты во все отверстия. Далее выполняют утяжку стыков настолько, чтобы щуп толщиной 0,3 мм не заходил в зазор между состыковыми поверхностями. Утяжку производят равномерно по всему стыку всеми болтами поочередно и повторяют несколько раз до тех пор, пока все болты не будут натянуты равномерно до отказа.

Подкрановые балки со сварными монтажными соединениями удобнее собирать в горизонтальном положении. Во всех случаях, когда позволяют условия монтажа (возможность заводки укрупненного элемента), тормозные фермы подкрановых балок следует собирать вместе с балками и в таком виде монтировать.

Укрупнять отдельные элементы в монтажные блоки целесообразно при всех условиях, так как это значительно сокращает число подъемов легких деталей, увеличивает производительность труда и повышает эффективность использования монтажных кранов, повышает качество работ, а также значительно сокращает дополнительные расходы на устройство подмостей. Объем и характер укрупнительной сборки конструкций при монтаже того или иного объекта определяются проектом производства работ и зависят от грузоподъемности монтажного механизма, конструктивных и геометрических особенностей монтируемого сооружения и других местных условий.

Целесообразно, например, производить укрупнение и подъем стропильных ферм вместе с фонарными конструкциями. Широкое распространение укрупнительная сборка получила также при монтаже листовых конструкций объектов доменной печи (воздухонагревателей, пылеуловителей, кожуха печи) и других листовых конструкций диаметром до 10—12 м, а также трубопроводов. Прибывшие с завода-изготовителя отдельные заваль-цованные листы, из которых состоит сосуд, предварительно -собирают в обечайки или царги по 3—4 пояса и затем такую обечайку устанавливают в проектное положение за один подъем. Перед подъемом укрупненного элемента его выверяют, заваривают и обстраивают подмостями. Следовательно, наверх выносят только минимум операций по подгонке поднятого элемента к ранее установленному.

Основным инструментом, применяемым при монтаже и укрупнительной сборке стальных конструкций, является ломик, или колик, а также гаечные ключи, молотки, кувалды и т. д. Один конец ломика, вытянутый на конус, служит для первоначальной грубой наводки отверстий при их совмещении, а второй, имеющий форму лопаточки с загнутым концом, — для наводки вилочных стыков, передвижения и подклинивания конструкций.

Проходные и конусные оправки применяют для окончательного совмещения отверстий при сборке, после чего ставят болты, а оправку выбивают из отверстия. При сборке конструкций и деталей с окончательно обработанными отверстиями под чистые высокопрочные болты применять конические оправки не рекомендуется.

Для завертывания гаек на болтах применяют односторонние гаечные ключи плоские или с изогнутой ручкой. Последние очень удобны при частом расположении болтов и при завинчивании гаек на поверхности, имеющей выступающие детали. На ручке ключа имеется клеймо с обозначением диаметра болта, чтобы было по этому обозначению видно, для каких болтов и гаек предназначен ключ.

Рис. 1. Монтажный сборочный инструмент:

а — ломик, б — проходная оправка, в — конусная оправка, г — прямой гаечный ключ, д — изогнутый гаечный ключ

Навигация:

Главная → Все категории → Каменные работы

Х.7. Стеллажи для укрупнительной сборки металлических конструкций

1 — столбик; 2 — балки; 3 — связи

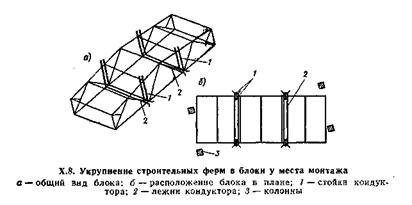

Блоки размером на ячейку здания укрупняют из ферм попарно с соединением их связями, прогонами, а в отдельных случаях укладывают и штампованные металлические настилы или плиты из легких материалов. Известны примеры укрупнения металлических конструкций покрытий в блоки, состоящие из двух подстропильных ферм, трех стропильных и фонарных ферм, прогонов по фермам и фонарям и штампованного металлического настила.

Железобетонные фермы и колонны при большом объеме работ и завозе их отправочными марками на склад обычно укрупняют на складах и оттуда подают на монтаж в укрупненном виде. При завозе отправочными марками ферм и колонн непосредственно в зону монтажа их укрупняют у мест установки.

Железобетонные фермы укрупняют в вертикальном положении с тем, чтобы не приходилось перекантовывать доставленные в вертикальном положении половинки

ферм в горизонтальное, а затем укрупненные фермы вновь перекантовывать из горизонтального положения в вертикальное для монтажа. Фермы могут собираться в специальном устройстве — кассетах (рис. Х.6), которые устанавливают под двумя узлами каждой полуфермы. Под опорными узлами их делают глухими, без приспособлений для регулировки, а в пролете — с регулировочными приспособлениями. Для опирания полуферм в пролете регулировочным приспособлением служит балка, установленная на винтах, при помощи которых выверяют положение стыков нижнего и верхнего поясов. Положение стыка нижнего пояса в плане регулируют посредством двух горизонтальных винтов, расположенных в уровне этого пояса. Кассеты устанавливают на прочное основание.

Железобетонные колонны укрупняют в горизонтальном положении, укладывая под стыки колонн и под свободные их концы шпальные клетки. Шпальные клетки укладывают так, чтобы верхняя плоскость их находилась на одном уровне. При выверке уложенных на них частей колонн последние подклинивают.

Укрупнительную сборку металлических конструкций выполняют преимущественно на складах и специальных площадках возле строящихся объектов, так как для такой сборки требуется устройство стационарных стеллажей. При укрупнительной сборке у мест монтажа взамен стеллажей приходится устанавливать переносные козелки или шпальные клетки, на которых трудно добиться хорошего качества обработки.

Металлические фермы и подкрановые балки укрупняют преимущественно в горизонтальном положении, так как из-за большой поперечной гибкости таких конструкций при укрупнении их в вертикальном положении приходится применять довольно сложные приспособления для их закрепления. В вертикальном положении иногда укрупняют фермы пролетом более 30 м и с фонарями, чтобы при их кантовке не приходилось применять специальные приспособления или производить времен-ное усиление. Для укрупнительной сборки таких конструкций используют стационарные стеллажи (рис. Х.7). Уложенные горизонтально части укрупняемых элементов при наличии в стыках сборочных отверстий совмещают этими отверстиями и закрепляют болтами и пробками. При отсутствии сборочных отверстий правильность сборки контролируют по фиксаторам, закрепленным на прогонах стеллажей. Стыки отдельных частей укрупняемого элемента сначала сваривают сверху, затем, чтобы избежать потолочной сварки в неудобном положении, укрупняемый элемент перекантовывают на другую плоскость и проваривают стык с другой стороны.

Металлические фермы покрытий зданий укрупняют в блоки (рис. Х.8) размером на ячейку здания со скреплением ферм связями и прогонами непосредственно у места монтажа в данной ячейке. Для этого фермы устанавливают вертикально в кассеты или ваймы, помещенные под местом их установки с небольшим разворотом в горизонтальной плоскости, чтобы опоры фермы располагались на некотором расстоянии в стороне от колонн.

Металлические фермы покрытий зданий укрупняют в блоки (рис. Х.8) размером на ячейку здания со скреплением ферм связями и прогонами непосредственно у места монтажа в данной ячейке. Для этого фермы устанавливают вертикально в кассеты или ваймы, помещенные под местом их установки с небольшим разворотом в горизонтальной плоскости, чтобы опоры фермы располагались на некотором расстоянии в стороне от колонн.

Расстояние между фермами точно фиксируют, крепят к фермам горизонтальные и вертикальные связи и прогоны, после чего такой блок может быть поднят одним краном в проектное положение.

В современном строительстве при возведении значительных по размерам в плане одноэтажных промышленных зданий применяют конвейерную сборку укрупненных блоков покрытий в стороне от здания с последующим перемещением блоков в поднятом состоянии на подъемных подмостях по рельсовым путям, уложенным в пролетах здания, или по подкрановым путям. Применяют также сборку в укрупненные блоки конструкций покрытий промышленных зданий на конвейерах с установкой блоков на место кранами повышенной грузоподъемности.

Укрупнительная сборка и установка арматуры

Общие требования. Укрупнительная сборка арматурных каркасов и изготовление крупных блоков сокращают время возведения конструкций, снижая трудозатраты за счет выполнения арматурщиками значительной части работы в более удобных и безопасных условиях. Укрупнительную сборку производят в проектном положении или на специальной площадке в зависимости от условий строительства.

Изготовление пространственных крупногабаритных изделий следует производить в сборочных кондукторах: стационарных или кондукторах-манипуляторах. Стационарные сборочные кондукторы конструктивно просты, но при их использовании рабочий и технологическое оборудование (сварочные клещи) перемещаются от узла к узлу изделия. Кондуктор-манипулятор более удобен, так как на нем арматурный каркас перемещается относительно рабочего места.

При армировании и последующем бетонировании любой конструкции необходимо соблюдать точность установки арматуры и указанную в проекте толщину защитного слоя бетона. Для обеспечения требуемой толщины защитного слоя между арматурой и опалубкой используют фиксаторы из пластмассы или бетона, а также различные шаблоны, подставки, прокладки и подкладки (рис. 6.2, б). Применять в качестве фиксаторов арматуры прокладки из дерева и металла запрещается.

Армирование плит плоскими сетками может быть однорядным с расположением сетки в нижней или верхней части плиты и двухрядным с сетками в обеих частях плиты. При армировании нижней зоны сетку помещают на подготовленное основание или в опалубку и устанавливают фиксаторы нижнего слоя. При армировании верхней зоны сетки укладывают на легкие пространственные гнутые каркасики требуемой высоты или на укрепленные в вертикальном положении плоские каркасы. Так же поступают и при двухрядном армировании, если конструкция не собрана предварительно в пространственный каркас из двух сеток с перпендикулярными связями.

Каркас арматуры балок сложен и выполняется, как правило, в заводских условиях. Стыковку каркасов балок осуществляют в зоне минимальных моментов. Каркасы, изготовленные на заводе, наиболее приемлемы и для армирования колонн, подколонников, ступенчатых фундаментов. Примеры монтажа арматурных блоков представлены на рис. 6.3.

При сборке пространственных каркасов подколонников, ригелей, балок иногда целесообразно оснастить их щитами опалубки, т.е. создать арматурно-опалубочный блок и затем краном смонтировать его в проектное положение.

При массе арматурного изделия до 100 кг его допускается устанавливать вручную, подавая краном сразу по несколько штук.

Изготовление нетиповых и негабаритных арматурных элементов на стройплощадке. Их укрупнительную сборку следует вести на индустриальной основе с использованием необходимой технологической оснастки. Оперативно создать мобильные мощности арматурного производства на стройплощадке можно с помощью передвижных арматурных станций (ПАС), которые размещаются в транспортных контейнерах-вагончиках с установленным рабочим оборудованием (например, контейнер с правильно-отрезным станком, ножницами для вырезки окон в сетке или резки отдельных стержней, установкой для гибки стержней; контейнер с контактно-сварочной машиной для сварки сеток; контейнер для электросварочного оборудования и нормокомплекта инструмента и др.).

Рис. 6.3. Схемы монтажа арматурных блоков:

а – ленточного фундамента; б – колонны; 1 – блок арматуры; 2 – траверса; 3 – стропы; 4 – гусеничный кран; 5 – расчалка

Все устройства подачи и уборки арматуры, гибки и укрупненной сборки располагают под навесом. После завершения работ на объекте ПАС приводят в транспортное положение и перевозят на другой объект.

Типы, конструктивные элементы сварных соединений, их размеры, подготовка под сварку и способы сварки должны соответствовать установленным стандартам.

Стыковые соединения стержней, располагающихся вдоль оси и являющихся продолжением один другого, осуществляют следующими способами:

- • электросваркой (ванная, контактная);

- • на винтовых муфтах (для ликвидации люфта резьбового соединения муфты затягиваются контргайками или же зазор между муфтой и стержнем заполняют затвердевающими составами с наполнителем);

- • на объемных гильзах, опрессованных на стержнях периодического профиля;

- • внахлестку с накладками, привариваемыми к стержням;

- • внахлестку с перепуском арматуры периодического профиля или с крюками.

Крестообразное соединение стержней, собранных внахлестку в основном взаимно перпендикулярно, осуществляется вязкой (скруткой) отожженой проволокой, а также с помощью проволочных (из проволоки диаметром 1,6-1,8 мм) или пластмассовых фиксаторов (рис. 6.2, в). Для ручной вязки арматуры в построечных условиях применяются различные приспособления: традиционные кусачки, специальные крючки, электромеханические пистолеты, возвратно-поступательные закрутки и др. Соединение арматуры ручной дуговой сваркой требует более значительных затрат труда, связано с расходом электроэнергии и электродов и опасностью пережогов стержней малого диаметра.

Изготовление предварительно напряженных конструкций. При изготовлении таких конструкций производится натяжение арматуры – технологическая операция, обеспечивающая напрягаемой арматуре длительное (на весь период эксплуатации конструкции) усилие растяжения с целью последующего обжатия бетона конструкции.

Существует два метода натяжения арматуры: «на бетон» и «на упоры» (на формы). В зависимости от метода выбирают способ натяжения арматуры – механический, электротермический или электротермомеханический. Выбор технологии и способа натяжения арматуры при изготовлении предварительно напряженных конструкций зависит от требований проекта, наличия оборудования для натяжения, типа конструкции и ее длины, вида применяемой напрягаемой стали и конкретных условий производства.

При этом натяжение высокопрочной стержневой горячекатаной, термически или термомеханически упрочненной арматуры диаметром 8-22 мм следует осуществлять, как правило, электротермическим способом, а арматуры диаметром 25-40 мм – механическим. Натяжение арматурной проволоки и стержневой термически или термомеханически упрочненной арматуры класса S1200 и выше следует осуществлять механическим или электро- термомеханическим способом. Уровень начального напряжения и допускаемые отклонения величины предварительного напряжения арматуры должны соответствовать проектной документации на изделия.

Натяжение арматуры «на бетон» (рис. 6.4, а) осуществляют в основном механическим способом. Механическое натяжение производят, как правило, одновременно для всей напрягаемой арматуры изделий гидравлическими домкратами. Для закрепления напрягаемой арматуры на формах следует предусматривать упоры (вилочные в виде штырей, подвижные захваты и т.п.) с учетом возможности применения арматуры разных диаметров и классов. Натяжение арматуры «на бетон» используют при изготовлении индивидуальных конструкций большого пролета (мостов, путе-проводов, гражданских зданий) или цилиндрических элементов (емкостей для жидкости, защитных оболочек атомных реакторов и т.п.).

Усилие натяжения арматуры передается на бетон с помощью концевых групповых или индивидуальных анкеров, конструкция которых зависит от вида напрягаемой арматуры и устройства арматурных элементов. Напрягаемые арматурные элементы располагают в каналах или специальных пазах внутри бетона или вне его, в защитных трубках или непосредственно на поверхности бетона.

При длине напрягаемой арматуры более 10 м ее натягивают с двух концов одновременно двумя гидродомкратами ступенями по

3-5 МПа. При достижении в пучке напряжения на 10% больше проектного его выдерживают в течение 5 мин, затем снижают до проектного и конусной пробкой закрепляют арматурный пучок. Для создания монолитной конструкции и защиты напряженной арматуры от коррозии в каналы с помощью растворонасоса нагнетают цементный раствор (производят инъецирование каналов) высокой марки (прочность затвердевшего раствора на сжатие не ниже 300 кг/см 2 ) или бетонируют пазы, в которых расположена напрягаемая арматура.

Рис. 6.4. Натяжение арматуры:

а – механическим способом методом «на бетон»; б – механическим способом методом «на упоры»; в – электротермическим способом; 1 – натяжное устройство; 2 – напрягаемый арматурный элемент; 3 – анкер напряженной арматуры; 4 – преднапрягаемая железобетонная конструкция; 5 – арматурный элемент в канале конструкции; 6 – винтовая арматура с крепежными элементами; 7 – анкерная гайка; 8 – соединительные муфты; 9 – контргайка; 10 – упор силового стенда; 11 – формы для бетонирования изделий; I – стержень до нагрева; II – нагретый стержень; III – стержень в упорах формы после остывания

Если сцепления с бетоном не требуется, напрягаемую арматуру защищают от коррозии и внешних механических повреждений тем, что размещают в пластмассовых, стальных или иных трубках, заполненных маслом или другими защитными материалами, обеспечивающими свободную деформацию ее элементов. При таком натяжении снижаются потери от трения арматуры в каналах и отпадает необходимость в инъецировании каналов раствором.

Напрягаемые арматурные элементы без сцепления могут располагаться как внутри железобетонной конструкции, так и вне ее. Второе решение имеет определенное преимущество, так как позволяет вести контроль арматуры и быстро выполнять ее замену.

Преимуществами механического способа натяжения являются существенно меньший расход электроэнергии и возможность натяжения арматуры любой прочности. Однако большая трудоемкость и значительные затраты на вспомогательные операции пока ограничивают широкое применение этого способа натяжения при изготовлении преднапряженных конструкций в перемещаемых силовых формах.

Натяжение арматуры «на упоры» (рис. 6.4, б) выполняют до бетонирования предварительно напряженного железобетонного элемента; упоры расположены, как правило, вне изделия. После достижения бетоном необходимой прочности на него передается усилие предварительного натяжения за счет сцепления арматуры с бетоном. Для изготовления конструкций этим методом существуют следующие технологические схемы: в перемещаемых силовых формах по агрегатно-поточной технологии и на конвейерах; на длинных или коротких стендах в обычных (не силовых) формах; в стационарных силовых формах. Силовыми называются формы, воспринимающие усилие натяжения арматуры в период изготовления конструкций и твердения бетона до приобретения им прочности, достаточной для передачи усилия предварительного напряжения на бетон.

При натяжении арматуры «на упоры» используют все три способа натяжения, но наибольшее распространение имеет электротермический способ (рис. 6.4, в), который заключается в том, что арматурные заготовки, нагретые электрическим током до требуемого удлинения, фиксируются в таком состоянии в жестких упорах, препятствующих укорочению арматуры при остывании. Благодаря этому в арматуре возникают заданные напряжения. Натяжение арматуры (стержневой и проволочной) этим способом может производиться на упоры форм, поддонов или коротких стендов. Электронагрев, как правило, осуществляется вне места натяжения на специальных автоматизированных установках, так как это обеспечивает надлежащий уровень контроля технологического процесса и более высокую производительность, но может происходить и на месте натяжения. При этом должен быть осуществлен контроль за предельной температурой нагрева арматуры, установленной проектной документацией для соответствующих марок сталей.

Электротермомеханический способ натяжения арматуры – комбинированный способ, в котором часть натяжения арматуры создается механически, а другая часть – электротермически. Этот способ для обжатия бетона железобетонных цилиндрических емкостей для жидких и сыпучих материалов выполняют с помощью арматурно-намоточных агрегатов различных конструкций. Арматуру, находящуюся под натяжением от массы грузового противовеса и разогретую на определенном участке электрическим током через понижающий трансформатор, навивают на упоры формы или стенда; в результате остывания арматура получает дополнительное натяжение.

Температуру, необходимую для нагрева, и величину удлинения определяют расчетом. Для защиты арматуры от коррозии после ее навивки наружные поверхности резервуаров торкретируют или штукатурят высокопрочным цементным раствором.

Приемка работ. Установленные арматурные конструкции должны соответствовать нормативным параметрам (табл. 6.2).

Таблица 6.2. Требования при устройстве арматурных конструкций

5 советов, какую грунтовку выбрать для стен

Отслаивающиеся обои, потрескавшаяся краска или штукатурка, отваливающаяся плитка – все это проблемы, с которыми могут столкнуться те, кто решил сэкономить и отказаться от грунтования стен. Процедура нанесения грунта не займет много времени и не ударит по карману, зато позволит обеспечить лучшее сцепление отделочного материала с поверхностью стены, а в некоторых случаях даже сэкономить расход материалов для финишного покрытия. Еще не так давно грунтовочную смесь готовили, разводя клей водой, но теперь в продаже появилось множество готовых средств, позволяющих подобрать оптимальный состав для любого типа поверхности, отделочного материала и условий помещения, например, грунтовки КНАУФ. Определим, какую грунтовку выбрать для стен в каждом конкретном случае, и как не ошибиться при покупке.

№1. Для чего нужна грунтовка?

Этот вопрос задает себе каждый, кто занимается ремонтом, сомневаясь в том, что грунт вообще необходим. Так для чего же нужна грунтовка и из чего она состоит? В состав грунтовочных смесей входят пленкообразующие полимерные материалы (смолы, масла, клеи), пигменты, ускорители высыхания и разного рода добавки для придания необходимых качеств. Грунтовки не обладают декоративными свойствами, используются под покрытие отделочными материалами, но при необходимости могут колероваться, чтобы упростить процесс нанесения облицовки.

Выпускаются грунтовки в виде готовых к нанесению на стену составов или порошков, которые необходимо по инструкции приготовить. Состав может в значительной мере отличаться в зависимости от того, для какой поверхности предназначена грунтовка, и какие условия будут в помещении, где она используется. Вне зависимости от состава функции грунтовки остаются неизменными:

- укрепление поверхности, поэтому для рыхлых, пористых, неровных и слабых оснований использование грунтовки строго необходимо. Для самых непрочных поверхностей применяют грунтовки глубокого проникновения, которые «забираются» в толщину материала на 8-10 см в то время, как обычные составы проникают только на 2-3 см;

- улучшение адгезии с отделочным материалом, в чем и заключается основная функция грунтовки. С ее помощью убираются шероховатости, а впитывающие свойства поверхности уменьшаются, что позволяет сэкономить расход материалов для финишной отделки вплоть до 30%. Теоретически некоторые поверхности не нуждаются в грунтовании, но на практике такое решение приносит дополнительные расходы. На поверхность любого типа, прошедшую обработку грунтовкой, краска, штукатурка, клей, мастика и прочие материалы наносятся легче, лежат лучше и закрепляются прочнее;

- специальные вещества, входящие в состав грунтовок, повышают устойчивость стены к воздействию влаги, предохраняют от появления плесени, грибка, ржавчины.

Производители предлагают сегодня огромное множество составов, которые могут запутать неподготовленного человека и заставить купить от безысходности не совсем подходящий материал. Чтобы определиться, какую грунтовку лучше выбрать, следует четко понимать, на какую поверхность будет наноситься состав, учитывать особенности помещения и тип будущего отделочного материала. В продаже можно найти специальные составы для металла, дерева, кирпича, гипсокартона или же для мест с повышенной влажностью. На указанную производителем информацию стоит обращать внимание, но лучше, когда вы сможете ее перепроверить, зная особенности того или иного состава, поэтому стоит изучить свойства основных видов грунтовок перед покупкой.

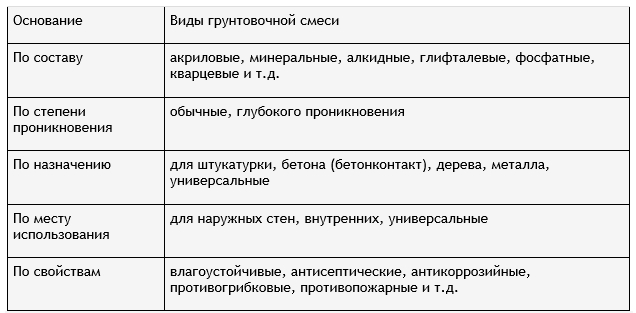

№2. Виды грунтовок для стен по составу

В зависимости от особенностей состава выделяют такие основные виды грунтовок:

- акриловая грунтовка – наиболее универсальный состав, которым можно покрывать дерево, бетон, ДСП, кирпич, старую и свежую штукатурку разных видов, в т.ч. цементно-известковую. Акриловую грунтовку рекомендуют и для обработки стен, побеленных меловой известью. Акриловая грунтовка может быть использована для обработки пористых оснований, не имеет запаха, быстро высыхает (около 5 часов), образует «дышащую» поверхность. Единственный минус – не подходит для грунтования металлических поверхностей;

- алкидная грунтовка – идеальный вариант для обработки деревянных поверхностей, которые под действием такой грунтовки приобретают немного вспученную структуру, благодаря чему достигается прекрасная адгезия с любыми отделочными материалами: от обоев и покраски до цементно-песчаных покрытий. Один слой такой грунтовки сохнет около 15 часов. В состав могут добавляться вещества, препятствующие развитию коррозии и появлению плесени;

- глифталевая грунтовка – один из немногих составов, которым можно обрабатывать металлические поверхности. Ее также иногда используют для нанесения на деревянные стены. Высыхает грунтовка в течение суток, но имеет ограничение – подходит только для относительно сухих помещений, так как при постоянном воздействии повышенной влажности теряет свои свойства;

- перхлорвиниловая грунтовка – универсальный состав, которым можно обрабатывать дерево, кирпич, штукатурку и даже металл. Сохнет быстро, и летом при высоких температурах один слой высыхает за 1 час. Внутри жилых помещений эту грунтовку не применяют ввиду ее токсичности, но для внешних работ она может подойти;

- поливинилацетатная грунтовка состоит из поливинилацетатной дисперсии и латекса, может наноситься на любые поверхности и используется только как основа под поливинилацетатную краску. Сохнет быстро, до 30 минут;

- фенольная грунтовка используется как первый слой при обработке металлических и деревянных конструкций. Сохнет состав до 15 часов, используется для проведения только наружных работ;

- полистирольная грунтовка также не может использоваться для внутренних работ, ею обрабатываются оштукатуренные и деревянные поверхности;

- алюминиевые штукатурки, как правило, используются для обработки деревянных поверхностей и позволяют дополнительно защитить их от поражения грибком;

- эпоксидные грунтовки подходят для обработки металла и бетона. Металл они защищают от коррозии, а бетону позволяют лучше сцепливаться с отделкой;

- шеллаковые грунтовки используются для обработки деревянных поверхностей и препятствуют выделению смол;

- минеральные грунтовки производят на основе гипса, извести и цемента, используют для обработки поверхности бетонных и кирпичных стен. Сохнет такой грунт от 3 до 24 часов, что зависит от толщины слоя и характера материала поверхности.

В продаже также можно найти универсальные грунтовки. Само название этих составов подсказывает, что использовать их можно для нанесения на любые поверхности. Они применяются для выполнения мелкие строительных и ремонтных работ, когда под рукой не оказалось нужного состава со специфическими качествами, а также иногда для обработки поверхностей, состоящей из разных материалов.

№3. Свойства и назначение грунтовки

В зависимости от того, в каком помещении будет использоваться грунтовка, для обработки поверхности можно выбирать составы со специфическими свойствами:

- грунтовка глубокого проникновения – вариант для рыхлых и недостаточно прочных поверхностей. Состав способен отлично укрепить такую стену и значительно сократить расход краски. Часто такие составы применяют для пропитки поверхности, отделанной штукатуркой, но это не мешает использовать грунтовку для нанесения на гипсокартон, кирпич, пенобетон и газобетон. Если необходима надежная грунтовка под обои, особенно под тяжелые их виды, то можно смело останавливать свой выбор на подобных составах. Не рекомендуется применять грунтовку глубокого проникновения для обработки поверхностей с плохой способностью впитывать влагу;

- антисептическая грунтовка для влажных помещений (ванная комната и кухня) в составе имеет специальные вещества, предотвращающие появление и развитие грибка, имеет водоотталкивающие свойства и может даже снижать способность к воспламенению основы. Такие составы обеспечивают настолько высокую адгезию, что поверхность материала и отделка сцепляются очень сильно, и никакие микроорганизмы не могут просочиться в соединение. В ванной комнате рекомендуют наносить грунтовку в три слоя;

- антикоррозионные составы незаменимы при обработке металлических поверхностей, препятствуют образованию ржавчины, увеличивают срок службы;

- адгезивные составы и бесконтактные грунтовки используют тогда, когда важно добиться максимального уровня сцепления с гладкой и абсолютно невпитывающей поверхностью (бетон, ранее окрашенные стены). В их состав входит песок или частицы игольчатого кварца, увеличивающие адгезию. Такие грунтовки могут применяться для обработки основы перед поклейкой тяжелых обоев.

Производители должны указывать на упаковке, для какого типа поверхности предназначена грунтовка, где ее рекомендуется использовать, и какой приблизительный расход материала будет при разных типах поверхности. Специалисты советуют при выборе грунтовки обращать внимание на продукцию тех производителей, чьи отделочные материалы вы используете, — как правило, продукция одной компании отлично сочетается.

№4. Лучшие производители грунтовок

Вряд ли, можно поспорить с тем, что грунтовка от крупного именитого производителя обладает высоким качеством. Покупка состава от малоизвестной компании – это всегда риск: может, вам повезет, и материал будет соответствовать ожиданиям, а может, не будет обладать заявленными свойствами или, того хуже, испортит поверхность. Если не хотите рисковать качеством ремонта, лучше в магазине сразу идти к полкам с продукцией известных производителей грунтовок:

- Ceresit – лидер в плане производства строительных смесей, существует более 100 лет и всегда делает ставку на передовые технологии, контроль качества и расширение ассортимента. За счет того, что сегодня заводы компании располагаются и в России, стоимость продукции удалось снизить без потери качества. В ассортименте есть грунтовка и грунтовка-концентрат глубокого проникновения, грунтовка для впитывающих минеральных оснований, грунтовка под декоративную штукатурку и грунтовка-бесконтакт для обработки гладких оснований;

- Knauf – немецкая компания, существует с 30-х годов, на отечественном рынке представлена с 1993 года. Тут уделяют большое внимание инновациям, постоянному совершенствованию и внедрению комплексных решений для ремонтных работ. Ассортимент представлен грунтовками глубокого проникновения, универсальными составами для впитывающих оснований, грунтовками под цементную штукатурку;

- Tikkurila – финская компания, которая работает с 1862 года. Заводы располагаются в 7 странах мира, на них выпускаются краски и прочие отделочные и строительные материалы. Грунтовки представлены акриловыми составами, универсальными, влагоизоляционными и адгезионными составами;

- Caparol – бренд, известный на весь мир. История компании началась еще в 1885 году в Германии, а сегодня ее продукция используется в сотне стран. Она производит грунтовки для внутренних и наружных работ, в т.ч. морозоустойчивые и антисептические составы;

- Weber – компания, которая сейчас входит в группу Saint-Gobain и выпускает строительные смеси под торговой маркой Vetonit. В ассортименте есть грунтовки для наружных и внутренних работ, при необходимости их можно заколеровать;

- IVSIL – отечественная компания, работающая с 1997 года, постоянно развивалась и сегодня выросла в крупного производителя строительных смесей. Выпускает универсальную грунтовку и грунтовку глубокого проникновения;

- «Старатели» — отечественная компания, основанная в 1992 году. Сначала тут выпускали только шпатлевки, потом начали налаживать производство других строительных растворов и смесей, совершенствовали рецептуры, закупали сырье у ведущих производителей, внедряли инновации, и теперь это один из крупнейших российских производителей грунтовок. В ассортименте есть универсальные составы, грунтовки для сильно впитывающих поверхностей, и грунтовка бетон-контакт.

№5. Как наносить грунтовку?

Процесс нанесения грунтовки не сложнее, чем покраска стен. Специалисты рекомендуют обрабатывать грунтовкой стену не только под отделочный материал, но и перед ее выравниванием (нанесением штукатурки или шпаклевки). Перед нанесением грунтовки под облицовочный слой необходимо убедиться, что поверхность ровная, гладкая и не имеет заметных дефектов.

Для работы понадобится выбранная грунтовка, ванночка и инструменты для нанесения состава: мягкий валик и кисть для обработки труднодоступных мест. Некоторые используют пульверизатор, но его применение не всегда оправданно. Расход состава зависит от многих факторов и в среднем составляет 100-200 мл на 1 м 2 . Основная поверхность обрабатывается валиком, углы и самые сложные места грунтуются кистью. Когда первый слой подсох приступают к нанесению второго, если в нем есть необходимость (когда структура стен непрочная). После полного высыхания грунтовки можно переходить к отделочным работам.

С грунтованием стен несложно справиться самостоятельно, а при выборе грунтовки внимательно изучайте информацию, указанную на упаковке: это убережет вас от неправильной покупки и подскажет, как правильно работать с составом.