Эксклюзив своими руками: нанесение рисунка на нож с последующим травлением металла

В редакцию Homius приходят не только статьи наших читателей о различных способах ремонта. Некоторые обзоры поражают своей простотой выполнения необычных работ, на первый взгляд, невозможных для производства в домашних условиях. И сегодня представляем вашему вниманию одну из таких статей, которая была прислана в рубрику «Истории» Касатоновым Сергеем Борисовичем из города Якутск. В ней он рассказывает о простейшем способе переноса рисунка на лезвие ножа и травлении металла без каких-либо химикатов.

Недавно я увлёкся таким занятием, как травление различных рисунков на металле. Ведь даже кухонный нож можно сделать эксклюзивным, если приложить совсем немного усилий. Однако, если требуется травление высокохудожественного рисунка, не помешает опыт рисования и твёрдая рука. Первоначальное его нанесение проблем не составит, а вот подготовка к гравировке посредством электролиза для некоторых людей будет довольно проблематичным. Но, чтобы не пугать заранее тех, кто хочет понять всю технологию, начну свой отчёт о проделанной работе.

Что понадобится для нанесения рисунка на металл

Здесь всё довольно просто. Кроме самого ножа, достаточно иметь в квартире обычный лазерный принтер и некоторые другие инструменты и материалы, а именно:

- небольшое количество спирта;

- ледяную воду в тазу;

- утюг.

Естественно, клинок кухонного ножа следует тщательно вымыть и высушить. Для охлаждения воды лучше всего использовать лёд.

Приступаем к нанесению рисунка на стальное лезвие кухонного ножа

Для начала нужно найти в сети интернет рисунок, который можно разместить на клинке. В любом графическом редакторе его следует уменьшить до такого размера, чтобы он поместился на лезвии и распечатать. При помощи ножниц необходимо вырезать изображение.

Далее в блюдце наливается небольшое количество спирта, достаточное для того, чтобы распечатанная картинка полностью погрузилась в него. В спирте рисунок должен лежать до тех пор, пока бумага не пропитается. Это будет заметно по изображению, которое проступит на обратной стороне листка. Не стоит бояться передержать его в спирте – ничего плохого с рисунком не произойдёт, даже если он пролежит в блюдце сутки, он не потечёт и не расплывётся.

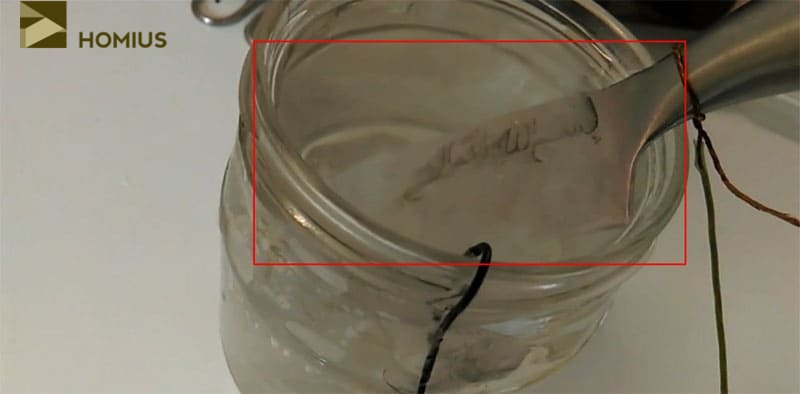

Рисунок нужно хорошенько вымочить в спирте, прежде чем приступать к его переносу на клинок

Использование утюга: здесь потребуется аккуратность

Ту часть клинка, на которое планируется перенести изображение, нужно обильно полить спиртом. После этого аккуратно берём бумажку с изображением и размещаем её на лезвии ножа распечатанным рисунком вниз. В это время его ещё можно поправить, не боясь смазать. Здесь следует учитывать то, что, начав работать нагревательным прибором, ничего подправить уже не удастся.

Размещаем рисунок в нужном месте клинка, поправляем его положение

Когда рисунок уложен так, как нужно, начинаем прогревать его утюгом, включённым на максимальную температуру. При выполнении этой работы следует быть предельно аккуратным, чтобы не сдвинуть листок. Дело в том, что даже чуть нагревшаяся бумага, если её пошевелить, смажет изображение, испортив его.

Прогрев производится в течение 3-4 минут, пока листок не высохнет полностью. При этом лучше переусердствовать, дольше прогревая клинок, чем прекратить работу утюгом, когда бумага ещё полусырая.

Прогреваем рисунок утюгом до полного высыхания спирта

Охлаждение клинка и удаление уже ненужной бумаги

Когда спирт полностью испарился, а клинок разогрелся, необходимо как можно быстрее его остудить. Именно для этого у меня и был припасён таз с водой, которая была охлаждена при помощи льда. Клинок ножа опускается в ледяную воду на 20-30 секунд. Необходимо следить за бумагой, ожидая, когда она полностью пропитается, теперь уже обычной водой. После того, как это произошло, начинаем медленно двигать по ней пальцем. Бумага скатывается и отслаивается.

Торопиться в этом случае не стоит – велика вероятность того, что клинок остыл не полностью, и рисунок будет повреждён.

Клинок охлаждается в ледяной воде, после чего с него аккуратно удаляется бумага

Что получится в итоге: насколько качественным будет рисунок

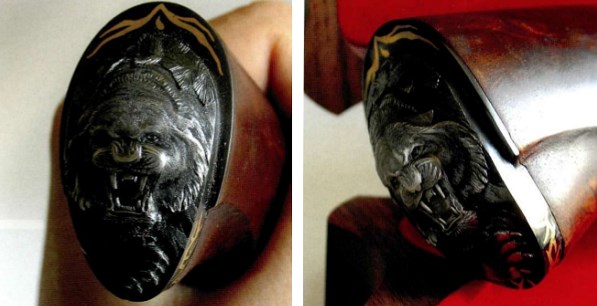

Если всё было сделано правильно, рисунок ничем не будет отличаться от того, который был на бумаге. При этом качество изображения не зависит от его сложности и количества мелких деталей. Если травление не принципиально, то можно оставить рисунок таким, каким он получился. Конечно, такое изображение не слишком устойчиво к агрессивным чистящим средствам и высоким температурам, но при отсутствии таких факторов он может продержаться до полугода. Это изображение тигра я решил оставить в виде простого рисунка.

Рисунок получился идеальным, и я решил оставить его именно в таком виде, не прибегая к травлению

Что касается травления, то для первых опытов с металлом лучше выбрать нечто более простое, особенно, если нет художественного образования или опыта гравировки по металлу. Но статья была бы неполной, если бы я не рассказал в ней о том, как произвести травление на металле, чтобы рисунок уже не стёрся никогда. Об этом я расскажу на примере другого кухонного ножа и более простого изображения – с художественным образованием у меня отношения не сложились, в отличие от технических и точных наук.

Что потребуется для травления рисунка на металле

Чтобы протравить любое изображение на металле потребуется:

- вода с растворённой в ней поваренной солью (3-4 столовых ложки на 0,5 л) в стеклянной банке;

- блок питания (зарядное устройство) от любого телефона или иного гаджета;

- 2 отрезка провода;

- лак для ногтей, желательно бесцветный;

- обычный болт или металлическая пластина, которая поместится в банке.

Необходимо отметить, что от выходного тока зарядного устройства будет зависеть скорость электролиза, а значит и проявления рисунка на металле. Чем выше ток адаптера, тем меньшее время для работы потребуется.

Подготовка металла к нанесению рельефного рисунка

Сначала весь клинок нужно покрыть лаком. Это необязательно должен быть лак для ногтей, вполне подойдёт состав для покрытия древесины. Но здесь стоит вспомнить, что женская химия высыхает практически моментально. Учитывая то, что покрыть металл потребуется в 2 слоя, это серьёзный повод для использования быстросохнущего состава.

Рисунок, если он не слишком сложен, можно нанести после того, как лак высохнет. Но, при необходимости травления изображения, подобного тому, что я нанёс на предыдущий нож, лучше использовать метод перевода при помощи утюга и спирта, а уже после покрывать сталь бесцветным лаком.

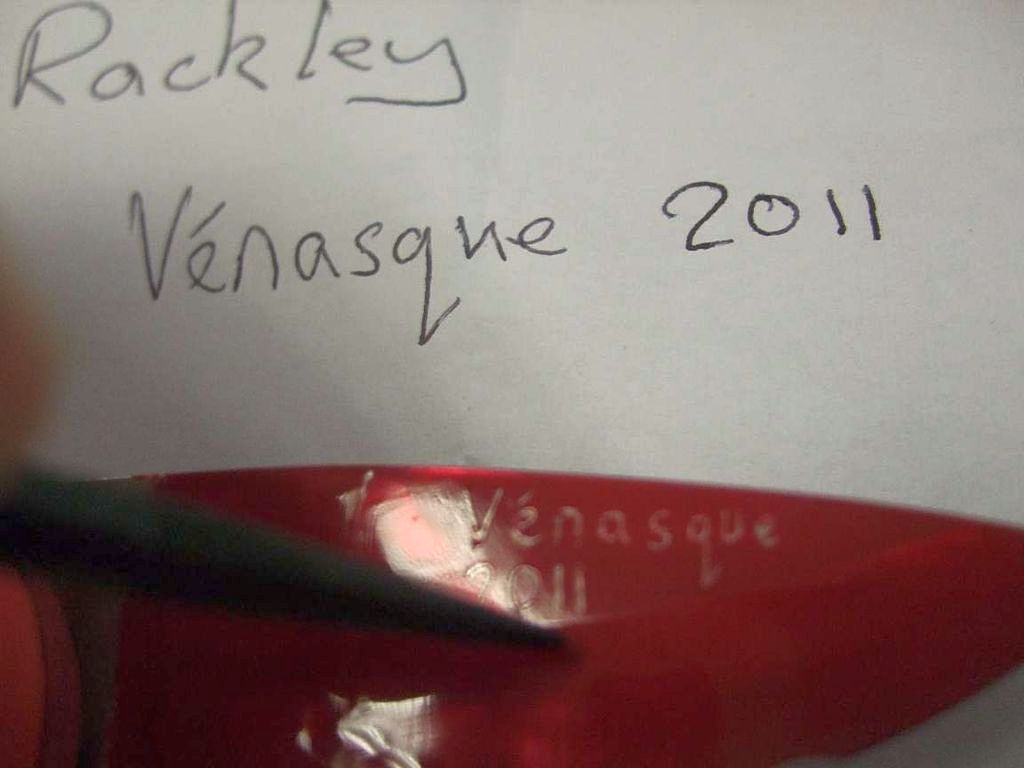

Для травления на одном из кухонных ножей, я выбрал не слишком сложную арабскую вязь. Она была нанесена уже после высыхания лака, после чего покрытие по линиям было удалено. Иными словами, я его просто процарапал иголкой. Отмечу, что края полос нужно аккуратно подравнять – при травлении электролиз выест незащищённые места, а значит, все неровности останутся на металле без возможности последующего исправления.

Арабская вязь нанесена, лаковое покрытие процарапано по ней иголкой, можно приступать к травлению

Подключение питания: принцип травления при помощи электролиза

Питание на элементы подаётся следующим образом. В солёную воду опускается провод с болтом на конце, который подключается к минусовому выходу зарядного устройства. На сам клинок подаётся плюсовой заряд. Принцип электролиза заключается в следующем. Лаковое покрытие не пропускает электричество, а вот область металла, где оно отсутствует, под воздействием напряжения вступает в реакцию с солёной водой. В результате металл разъедается именно там, где лака нет.

Болт приматывается к проводу и опускается в воду

Многим будет интересно узнать, что подобным образом можно даже нанести рисунок медью. Для этого производится аналогичная подготовка клинка. Отличием является то, что полярность подключения будет обратной – плюс на болт, а минус на нож. Вместо соли в воде нужно растворить медный купорос. Подобным образом можно как нанести изображение, так и полностью покрыть деталь медью.

Всё подготовлено, можно подать напряжение, включив адаптер в сеть

Травление: некоторые нюансы, которые следует учесть

Когда на провода будет подано питание, станет отчётливо видно, как происходит электролиз. Из незащищённых лаком областей клинка начнут выделяться пузырьки газа. Именно этот процесс и «выгрызает» частицы металла. Необходимо внимательно следить за температурой зарядного устройства – она может резко повыситься. Во избежание выхода адаптера из строя, не стоит держать его включённым более 15-20 секунд, давая передышку не менее 10 минут. Таким образом, работа растянется, но при этом вы сохраните работоспособность зарядного устройства. В общей сложности на травление небольшого рисунка уходит около минуты постоянной работы. Получается, что за 3 захода изображение будет готово.

На фотопримере видно, как проступает надпись на металле под действием реакции электролиза. После того, как работа будет окончена, останется лишь очистить уже ненужное лаковое покрытие и отполировать клинок.

Процесс пошёл – его можно наблюдать невооружённым взглядом

В процессе работы на поверхности банки будет образовываться слой окисла грязно-бурого цвета. Это не должно вас пугать, процесс предусматривает подобные отложения.

Завершающая стадия процесса, очистка и полировка клинка

По завершении процесса, питание отключается, а провод отцепляется с ножа. Для удаления лакового покрытия можно использовать канцелярский нож или обычный ацетон, который с лёгкостью выполнит эту работу. Полировка осуществляется на заточном станке с войлочным кругом. Конечно, эту работу можно выполнить и вручную, но времени в таком случае уйдёт намного больше.

Что касается неровности штрихов рисунка, то они не всегда мешают. К примеру, при нанесении арабской вязи, как в моём случае, они даже придают некий шарм надписи, будто она сделана несколько веков назад. Но если изображение требует точности, вроде ранее перенесённого на нож тигра, следует процарапывать каждую линию предельно аккуратно. Конечно, эту работу простой назвать не получится, требуется внимательность к мелочам и усидчивость, зато владелец будет уверен, что рисунок с клинка не сотрётся, независимо от агрессивности чистящих средств или температуры.

Заключительная часть

Подобная гравировка, выполненная своими руками, придаст необычности кухонным ножам. Из обычного ширпотреба они превратятся в эксклюзивные изделия, которые удивят ваших друзей и знакомых. А учитывая то, что на выполнение подобной работы не будет затрачено ни копейки, удовлетворение от рисунков, нанесённых методом электролиза, владельцу обеспечено.

Хотелось бы надеяться, что читатели возьмут на вооружение описанные мною способы работы с металлом. Если что-то из изложенного осталось непонятным, я с удовольствием объясню. Нужно лишь написать об этом в комментариях к статье. Там же можно и высказать своё мнение о прочитанном. Буду рад любому – к критике отношусь вполне адекватно, конечно, если она обоснована. Буду стараться отвечать на каждый отзыв максимально быстро.

Редакция Homius приглашает домашних мастеров и умельцев стать соавторами рубрики «Истории». Полезные рассказы от первого лица будут опубликованы на страницах нашего онлайн-журнала.

Узорчатый нож своими руками

Началом создания такого ножа является идея. Нужно сделать эскиз своего ножа на бумаге и довести его до совершенства. Когда результат будет радовать глаз, вырежьте форму на плотном многослойном картоне с помощью канцелярского ножа.

Материалы

– Бристольский картон

– Столярный клей (водостойкий)

– хороший двухкомпонентный эпоксидный клей 5 минут

– наждачная бумага (60, 80,100,150 и 220 калибра)

– лак для наружных работ высокого качества

– двухсторонняя клейкая лента

– медицинский спирт

– армированные отрезные круги на 1,25 дюйма

– кусок листа стали 80 х 500 х 3 мм

– пруток твердого припоя на 3 мм

– четыре отрезка древесины 80 х 180 х 3 мм

Инструменты

– 1Х30 шлифовальный станок

– полировочные составы

– полировочные круги (для перфоратора)

– циркуль

– полировочные салфетки

– перфоратор

– барабанный шлифовальный станок

– лекала

– малярный скотч

– ручной шлифовальный станок

– карандаш

– чистая или клетчатая бумага

– зубило

– быстродействующий зажим

– фреза

– лобзик

– кусачки

– пружинные зажимы

– нож

– разные слесарные пилы

– дрель

Средства защиты

– беруши

– маска для лица

– кожаные перчатки

– защитные очки

Началом создания такого ножа является идея. Нужно сделать эскиз своего ножа на бумаге и довести его до совершенства. Когда результат будет радовать глаз (на это могут уйти дни), вырежьте форму на плотном многослойном картоне с помощью канцелярского ножа. Подержите шаблон в руках, чтобы понять, хорошо ли он сидит в руке. Если нет, дорабатывайте шаблон еще.

Теперь у нас есть образец. Заклейте стальной отрезок малярным скотчем, поместите сверху шаблон и обведите контуры карандашом.

Для зубцов на верхнем крае ножа используйте зубило, чтобы отметить центральные точки на карандашном контуре, и просверлите отверстия перед началом вырезания заготовки под нож.

Начните вырезать нож из стали с помощью фрезы и армированных режущих дисков (дешевые долго не продержатся, но можно взять несколько дешевых и справиться с этой задачей). Начните на низкой скорости, пока не прорежете сталь, а затем можно постепенно ускоряться (ведите разрез как можно ближе к намеченным контурам, это значительно сэкономит время на будущих этапах). Не давите слишком сильно, просто позвольте инструменту оказывать давление на сталь.

Наконец, нож вырезан; теперь пора отшлифовать заготовку шлифовальными станками, а также подкорректировать контуры ножа напильником. Наметьте отверстия для рукоятки, и просверлите отверстия на ⅛ дюйма (около 3 мм). Также просверлите небольшие выемки на поверхности железной рукояти (это поможет эпоксидной смоле лучше пристать к поверхности и склеить железный стержень с деревянной ручкой). Я захотел сделать кучу декоративных отверстий на лезвии своего ножа. Я использовал разные диаметры сверл, так что просверлил их разного диаметра.

Теперь нужно зачистить железную основу. Используя шлифовальный станок 1X30, установите угол в 22 градуса для лезвия и одной стороны верхнего края ножа. Нужно очистить нож от ржавчины, налета и царапин с помощью наждачной бумаги зернистостью до 150 (обычно я пользуюсь наждачкой калибра 800, но для этого ножа я хотел более грубый вид в конце). Саму рукоятку шлифуйте 80-кой, так как там нам нужна как раз грубая поверхность, потому что на глянцевую эпоксидная смола хорошо не пристанет.

Далее нужно дополировать сталь, используя черный полировочный состав и лубяной полировальный круг на перфоратор (используйте среднее давление, проходясь против направления вращения круга). Потом нужно использовать белый полировочный состав и спиральный полировальный круг (используйте также среднее давление, проходясь против направления вращения круга). Последним нужно использовать синий полировальный состав и холостой полировальный круг со средним давлением и движением против движения круга.

Если это не декоративный нож, и его предполагается использовать по назначению, то на данном этапе нужно повторить полировку после термической закалки стальной основы.

На этом этапе приступим к изготовлению рукоятки. Отрежьте три куска прутка твердого припоя длиной около 2 см, закруглите края. Возьмите два куска красильного дуба толщиной 3 мм и два березовых куса такой же толщины. Размер должен соответствовать размеру рукоятки (в моем случае это 2 х 17 см). Можно также просто взять два куска древесины толщиной 6 мм.

Зашкурьте бруски с обеих сторон, используя наждачную бумагу № 80. Пропитайте древесину с обеих сторон столярным клеем и зажмите в тиски до полного высыхания.

После этого с помощью двусторонней клейкой ленты скрепите по две половинки рукоятки вместе. Поместите рукоятку стальной заготовки на стопку дощечек и обведите контур карандашом. Вырежьте форму рукоятки из дощечек с помощью лобзика, оставляя по паре мм с каждой из сторон, чтобы потом можно было подправить форму.

Поместите подложку и стопку заготовок на сверлильный станок, и приложите железную заготовку ножа сверху, чтобы обозначить место для первого штифта, затем просверлите сквозь отверстие на стали 3-мм сверлом в стопке деревянных заготовок. Вбейте один из штифтов (кусок припоя) в отверстие через железную и деревянные заготовки, чтобы зафиксировать позицию. Просверлите следующее отверстие таким же способом, вбейте второй штифт, и сделайте такое же третье отверстие.

разделите две деревянные половинки рукоятки, очистите от остатков клея, оставшегося от клейкой ленты, и протрите стальной нож медицинским спиртом.

На данном этапе нужно, чтобы передняя половинка деревянной рукоятки имела законченную форму и была отполирована, так как после склеивания уже не получится закончить с этой поверхностью.

Также оберните малярным скотчем лезвие до начала рукоятки. Это избавит от лишних пятен клея, а также обезопасит от случайных порезов во время работы.

Смешайте достаточное количество двухкомпонентного эпоксидного клея, и покройте одну сторону рукоятки этим составом. Разместите стальную заготовку поверх, слегка покройте клеем штифты и протолкните их, чтобы они выступали примерно на полтора миллиметра поверх деревянной половинки. Скрепите зажимами рукоятку и отложите в сторону до полного высыхания.

Проделайте то же самое со второй половинкой деревянной рукоятки, опять сожмите все части ручки и дайте высохнуть.

Теперь нужно доделать форму рукоятки. Опять воспользуйтесь шлифовальным станком, нужно сточить штифты до уровня деревянных накладок (не спешите, потому что штифты могут нагреться и воспламенить деревянные накладки). Некоторые люди предпочитают заковывать штифты, но мне больше нравится счесать их и затем покрыть эпоксидкой.

Используя шлифовальный барабан и разную зернистость наждачного покрытия, добейтесь желаемого уровня полировки, чтобы было приятно держать нож в руке. Для полировки используйте хотя бы 220 калибр (я обычно дохожу до 400).

Покройте рукоятку как минимум 4 слоями лака (легонько полируя каждый слой), удалите клейкую ленту с лезвия, заточите его, отполируйте, и на этом ваша работа окончена!

Этот нож в длину около 50 см с 35-см лезвием. Масса составляет примерно 1 кг.

Работа была бы не такой длительной, будь у меня пилорама для металла или моя мечта – лазерный гравер. Но и без этого оборудования вполне можно справиться.

Узорчатый нож своими руками

Все чертежи открыты для использования, каждый волен воспользоваться ими как в первозданном виде, так и предварительно внеся любые изменения, которые захочется.

Это касается изготовления для личного использования. Любое коммерческое использование и серийный выпуск представленных моделей возможны только после согласования со мной.

У меня только одна просьба: если Вы сделаете нож по одному из представленных здесь эскизов, пожалуйста поделитесь тут результатом – фото готового ножа и своими впечатлениями от финального изделия.

Кроме того, предлагаю всем, у кого есть свои наработки по ножевой теме, и кому не жалко ими поделиться с сообществом, выкладывать их здесь. Прошу лишь, чтобы это были, во-первых, Ваши личные наработки а не “скачанные из интернета” и, во-вторых, не ‘кривые наброски’ от руки на бумаге, а хотя бы эскизы сделанные пусть и на бумаге, но с использованием чертежных инструментов. Чтоб совсем все это в “детские рисунки” не свалилось.

Те же эскизы, которые будут оформленны полноценно: рисунок + ссылка на исходники в кривых (любые форматы), я буду пришивать в шапку темы с указанием имени автора и его пожеланиями/требованиями к использованию, если они будут прилагаться к чертежам.

Ну чтоб все красиво и по-взрослому.

Надеюсь эта тема будет кому-нибудь полезна.

Для начала уже известный и ‘обласканный’ многими

ПУН 2.0

Результат коллективного мозгового штурма комрадов с Ганзы. Тут представлен немного доработанный мной вариант, в мелких деталях отличающийся от проектного, потому и 2.0.

Исходники: https://yadi.sk/d/N0CdqHJfzNqQMQ

Раскрой клина сделан с припуском на обработку 0,5мм.

(с) Генадьич

Несколько вариантов уменьшенной версиии Полевого Универсального Ножа.

Мини-ПУН

Исходники: https://yadi.sk/d/qtK7St2rpYvy9g

Раскрой клина сделан с припуском на обработку 0,5мм.

(с)ТАТЬ

(с)Генадьич

Сопка

Небольшой крепкий “пузатый” нож с клином 110мм.

Вполне может позиционироваться, как крепкий компактный универсал для аутдора.

При более низких спусках от 2/3 и ниже ложится в нишу “бушкрафт-ножей”.

Исходники: https://yadi.sk/d/6qIvi3Sc1_BxdA

Раскрой клина сделан с припуском на обработку 0,5мм.

(c)Генадьич

(с) ТАТЬ

(с)gelo70

(с) RomulSh

Поле

Еще один небольшой нож с клином 110мм.

Сгодится для любых работ “в поле”, не требующих чего-то “по-крупнее”.

Исходники: https://yadi.sk/d/0v6Z1_lNhQiG2Q

Раскрой клина сделан с припуском на обработку 0,5мм.

(с)Генадьич

Опушка

Небольшой “дачный” нож с узкой рукоятью.

Подойдет для всего в режиме “за городом/на даче”. Сходить по-грибы,

разделать небольшую рыбу, сделать бутерброд, почистить картошку,

вспороть шов – вся бытовая работа.

Исходники: https://yadi.sk/d/u7ptxQlkZaCw0g

Раскрой клина сделан с припуском на обработку 0,5мм.

(c) ТАТЬ

Курган

Еще один крепыш-универсал в двух вариантах монтажа.

Исходники: https://yadi.sk/d/GR5MoKfmxlDmNQ

Раскрой клина сделан с припуском на обработку 0,5мм.

Овраг

Не ХО по углу схождения острия – больше 70 градусов.

Околотактический нож с удобной рукоятью.

Возможно клин широковат, но за счет ширины и высоких спусков он крепок и обладает хорошей геометрией, предрасположенной к “резу”.

Исходники: https://yadi.sk/d/jMf0l4U4qpQpvQ

Раскрой клина сделан с припуском на обработку 0,5мм.

Засека

Тактическая танто-сестра Оврага.

Не ХО по углу схождения острия – больше 70 градусов.

Исходники: https://yadi.sk/d/Qv73ZBW0SK2pAg

Раскрой клина сделан с припуском на обработку 0,5мм.

Тропа

Еще один тактик, вдохновителем для которого стал Рекон1 от КС.

Исходники: https://yadi.sk/d/y_Iz6YQ_y5Gs_Q

Раскрой клина сделан с припуском на обработку 0,5мм.

Размеры рукояти указаны не совсем корректно, так как это размер в вертикальном сечении, учитывая, что рукоять сильно выгнута, во второй половине, фактически она уже, чем на указанных размерах.

Бурелом

Большой лагерный нож.

Не ХО по углу схождения острия – больше 70 градусов.

Исходники: https://yadi.sk/d/u80SSqd2S-iAlA

Раскрой клина сделан с припуском на обработку 0,5мм.

Бурелом-2

Большой лагерный нож – 2.

Не ХО по углу схождения острия – больше 70 градусов.

Исходники: https://yadi.sk/d/aQHTs82dOLQVzg

Раскрой клина сделан с припуском на обработку 0,5мм.

Тундра

Крупный нож по северным мотивам.

Исходники: https://yadi.sk/d/1OL4BoTsrPlq7Q

Раскрой клина сделан с припуском на обработку 0,5мм.

Протока

Средний “рыбный” нож.

Исходники:https://yadi.sk/d/yaKJq9Jg9–PVw

Раскрой клина сделан с припуском на обработку 0,5мм.

Ручей

Малый “рыбный” нож с тонкой рукоятью.

Исходники:https://yadi.sk/d/yRkg-VFdrykLvg

Раскрой клина сделан с припуском на обработку 0,5мм.

Река

Еще один рыболовный нож.

Будет не ХО при использовании клинка толщиной 2,4 мм.

Исходники:https://yadi.sk/d/Hr5dC2xGbysrcw

Раскрой клина сделан с припуском на обработку 0,5мм.

Отмель

Семейство ножей с узким клином. Включает 3 модели с клинком 130, 120 и 110мм. Ширина рукояти на разных размерах не меняется.

Исходники:https://yadi.sk/d/zrod_gmUWrsx9w

Раскрой клинков сделан с припуском на обработку 0,5мм.

(c)Генадьич

(с) BVL71

Лес

Мое видение бушкрафт-ножа.

Не ХО по углу схождения острия – больше 70 градусов.

Предполагаются спуски выпуклой линзой для усиления конструкции.

Исходники: https://yadi.sk/d/fkLHleu-lTE3FA

Раскрой клина сделан с припуском на обработку 0,5мм.

(с) Генадьич

Топь

Еще одна модель бушкрафт-ножа. По сути – переосмысленная версия известного всем ножа Беара Грилза.

Не ХО по глубине подпальцевого упора.

Исходники: https://yadi.sk/d/QDuv1Vo4jzJ5DQ

В архиве по ссылке 3 варианта исполнения: с рукоятью 110, 115 и с двумя видами дропа.

Раскрой клина сделан с припуском на обработку 0,5мм.

Альтернативная более удобная “бушкрафтерская” форма рукояти:

(c)Yongert

Топь , доработанная комрадом ZHIZHIK

Прерия

По мотивам ножа известного американского путешественника и писателя Хораса Кепхарта, автора канонического издания Camping and Woodcraft.

Не ХО из-за угла схождения острия, превышающего 70 градусов.

Исходники: https://yadi.sk/d/5BetLcXajIb-7g

Раскрой клина сделан с припуском на обработку 0,5мм.

(с) Евгеньич

(с) Yack

(с) ZHIZHIK изделие от Apus Knives

Канадская Тайга

По мотивам “канадского” ножа.

При толщине клина 3мм, будет не ХО из-за “травмоопасного” упора.

Исходники: https://yadi.sk/d/wGEKT2gLeS5K-Q

Раскрой клина сделан с припуском на обработку 0,5мм.

(с)Mausberg

Американский Лес

Трибьют на нож старичка Джорджа “Nessmuk” Сирса. Ну уж как получилось )

Исходники: https://yadi.sk/d/D_GmE1csRlTXQQ

Раскрой клина сделан с припуском на обработку 0,5мм.

Каньон

Более каноничная версия ножа по мотивам изделия Джорджа “Nessmuk” Сирса.

Не ХО по углу схождения острия, который превышает 70 градусов

Исходники: https://yadi.sk/d/DV0UFBuIIaFGVQ

Раскрой клина сделан с припуском на обработку 0,5мм.

Большой Каньон

Тесак по мотивам Нессмука.

Не ХО по углу схождения острия, который превышает 70 градусов

Исходники: https://yadi.sk/d/fG03RxmymWPv5g

Раскрой клина сделан с припуском на обработку 0,5мм.

Степь

Крепкий среднеразмерный нож в классических формах

Исходники: https://yadi.sk/d/lmON1_i6FzVeIg

Раскрой клина сделан с припуском на обработку 0,5мм.

(c) Генадьич

(с) RomulSh

Большая Степь

Крепкий крупный нож в классических формах

Исходники: https://yadi.sk/d/DPaLwpmRnWek4w

Раскрой клина сделан с припуском на обработку 0,5мм.

Разлом

Малыш-шейник.

Не ХО по длине клина.

Два варианта геометрии: традиционный и танто. Два варианта “одежды”: нудист и с накладками на рукояти.

Исходники: https://yadi.sk/d/JtOdwBRrr376WQ

Раскрой клина сделан с припуском на обработку 0,5мм.

(с) ТАТЬ

Поляна

Полевая кухня.

При толщине клина 3мм, будет не ХО из-за “травмоопасного” упора.

Исходники: https://yadi.sk/d/v04eEML6AraUOg

Раскрой клина сделан с припуском на обработку 0,5мм.

(с)ТАТЬ

(с) Генадьич

По мере создания новых интересных, на мой взгляд, концептов буду выкладывать их тут.

Ну, если это конечно кому-нибудь будет нужно.

Как сделать нож своими руками // Пошаговое руководство

Не так давно из русскоязычного сектора интернет по решению суда были удалены статьи, касающиеся самостоятельного изготовления топоров. До изготовления ножей пока не добрались (и надеемся, этого не случится, ибо нож есть главный инструмент попавшего в экстремальную ситуацию!), поэтому сегодня поговорим про то, как сделать нож своими руками.

Руководство по изготовлению ножей

Автор — Chad McBroom

Не сомневаемся, что наши читатели понимают, насколько это важный инструмент – нож. И насколько без него сложно в деле выживания. Но некоторые наверняка зашли ещё дальше и подумывают о том, как бы изготовить себе такой инструмент самостоятельно. Жаль только, что дальше размышлений дело не доходит, поскольку людей довольно сильно пугает необходимость наличия хорошего кузнечного оборудования и продвинутых навыков работы с металлом. Но на деле, вы можете обойтись и без них. Поэтому мы сейчас расскажем вам об изготовлении самодельного ножа от начала и до конца, используя не слишком сложный метод снятия припуска и распространённые слесарные инструменты

Как сделать нож своими руками

Шаг 1: Выбор ножевой стали

Главное в ноже – материал изготовления, поэтому к выбору стали нужно подойти со всей серьёзностью. Вам нужно соблюсти баланс между твёрдостью, ударной вязкостью и стойкостью к коррозии, что довольно сложно, особенно если вы ограничены в ресурсах и технологиях. Так, например, большинство видов стали, которые вы можете купить в ближайшем строительном магазине, будут слишком мягкими и негодными для ножевого дела. А различные «суперстали» — требовать дополнительной обработки и закалки в условиях, которые вы просто не сможете создать. Так что эти крайности сразу отметаем.

Можно использовать основные высокоуглеродистые стали, типа 1095 или 1075. Или инструментальные, типа O1. Причём приобретать материалы лучше у дилеров, специализирующихся на материалах для столовых приборов, поскольку они поставляют самые правильные и однородные материалы. Плюс вы сразу сможете купить болванку нужно толщины и ширины, что сэкономит вам много времени и усилий.

А вот «произвольная» сталь (неизвестной марки с неизвестными свойствами) – это вариант на самый крайний случай. В случае какого-нибудь апокалипсиса, например, можно взять кусок листовой рессоры от какого-нибудь старого авто, в котором использовались стали 5160 или аналогичные ей по свойствам. А вот современные рессоры лучше не брать – они ужасны по качеству. Ну и такие «заготовки» нужно будет дополнительно гнуть, резать и шлифовать, чтобы сделать их ровными и однородными.

Шаг 2: Выбор формы ножа

Следующий шаг – выбор формы лезвия и рукояти с последующим переносом этого рисунка на кусок металла. Для этого сначала наносите рисунок на картон, вырезаете его, прикладываете к заготовке и обводите обычным чёрным маркером.

Шлифовальная машина — недорогой электроинструмент, который поможет вам быстро сформировать заготовку ножа. Воспользуйтесь затем напильником, чтобы сгладить и выпрямить формы будущего ножа. Напильники разного размера и формы значительно упростят этот процесс.

Шлифовальная машина — недорогой электроинструмент, который поможет вам быстро сформировать заготовку ножа. Воспользуйтесь затем напильником, чтобы сгладить и выпрямить формы будущего ножа. Напильники разного размера и формы значительно упростят этот процесс.

Ну а что конкретно выбирать – тут уж сами решайте. Вариантов, к счастью, множество. Только советую не начинать сразу с чего-то сложного.

Шаг 3: Формирование заготовки

Из-за ограниченного набора инструментов, пожалуй, самый долгий и нудный этап. В принципе, вам хватит обычной пилки по металлу и напильника, а ещё – горы терпения и усидчивости. Так что если получится взять угловую шлифовальную машинку или электропилу по металлу, считайте, что вам очень повезло.

Но независимо от инструментов, процесс одинаков – вырезания металла по заранее намеченным линиям. И когда вы с помощью пилы удалите большую часть материала, используйте напильник для выравнивания контуров и скругления углов. Желательно использовать несколько напильников разных форм и размеров, чтобы было проще работать с некоторыми сложными местами.

И да, не забудьте просверлить на конце рукояти сквозное отверстие для темляка – через него потом будет фиксироваться обмотка, а сделать это легче до того, как вы эту сталь начнёте закалять.

Шаг 4: Шлифовка поверхности

Когда вы закончили работу над общими контурами заготовки, самое время взяться за её поверхность. Вам нужно убедиться, что она будет ровной. А выравнивать её можно хоть шлифовальной машинкой, хоть точильными камнями. Ваша цель – подготовить поверхность для того, чтобы на ней можно было создать спуски. Ну и чтобы она стала красивой и блестящей.

Если сложных инструментов у вас нет, то рекомендую начать с обычной наждачной бумаги с зернистостью 80. А если к ней добавить немножко WD-40, то процесс шлифования станет заметно удобнее. Кроме того, вам понадобятся тиски, чтобы удерживать нож в заданном положении. А ещё лучше – используйте их совместно с плоской доской, чтобы случайно не повредить материал.

Шаг 5: Выведение спусков лезвия

Формирование спусков ножа – самая сложная задача, с которой приходится сталкиваться любому производителю ножей независимо от того, использует он примитивные инструменты или станок за пару тысяч баксов. К счастью, с этой задачей реально можно справиться буквально подручными средствами. Точнее, изготовить с их помощью нужные инструменты.

Изготовление инструмента для создания спусков

Для сборки направляющей конструкции вам понадобятся 3 доски длиной порядка 60 см и толщиной 9 см, столярный клей, 4 или 5 болтов с проушинами, две гайки для этих болтов и длинный винт с плотной резьбой, который будет у нас в качестве стопора. Ну ещё и какие-нибудь настольные тиски, чтобы удерживать готовое приспособление на столе.

Одна из досок станет основой, а две другие нужно будет приклеить к ней так, чтобы сформировать Т-образную конструкцию. По центру каждой доски на равном расстоянии друг от друга просверлите отверстия под болты с проушинами, а в центре поперечной «планки» — отверстие под стопорный винт.

Создание спусков лезвия на инструменте

Теперь вам понадобится длинный металлический штырь с удобной рукояткой, к которому с помощью зажимов прикрепить напильник. Устанавливаем стопорный болт, затем – болт с проушиной на определённом расстоянии, которое будет регулировать наш угол заточки. В чём смысл. Штырь проходит через проушину, прикреплённый к нему напильник оказывается под заданным углом к деревянной основе.

Теперь осталось только зафиксировать с помощью металлических зажимов на не ней заготовку для ножа так, чтобы напильник как раз оказался там, где нужно будет формировать спуск. Направляющий болт будет его ограничивать, чтобы вы случайно до рукояти не дошли, болт с проушиной – удерживать заданный угол. Он, кстати, должен быть порядка 30 градусов.

Ну а теперь – выводим спуски лезвия ножа. Возвратно-поступательными движениями напильника доводим спуск с одной стороны до средней линии, затем – переворачиваем и повторяем процедуру. Возможно придётся поменять угол наклона, но для этого всего лишь нужно передвинуть болт с проушиной на несколько делений.

Шаг 6: Термическая обработка

Многоступенчатый процесс, необходимый для создания закалённой кромки, которая при этом не будет хрупкой. Первый пункт – нагрев стали до точки, при которой она временно теряет свои магнитные свойства. Обычно для этого используется угольная или газовая кузнечная печь, но если её нет, сойдёт и бутановая/пропановая горелка.

Лезвие нужно нагревать от начала режущей кромки как минимум до средней линии основного скоса. И до тех пор, пока сталь не окажется равномерно окрашенной в вишнёво-красный цвет. Критерий готовности – при прикосновении к нагретой части магнитом, он не притягивается. Если так оно и есть, то можно работать с ней дальше — закалять. Только не забудьте снова нагреть сталь после проверки магнитом.

Затем, вытащите клинок из источника тепла и как можно быстрее окуните его в жидкость для закалки. Обязательно подвигайте его там, чтобы он равномерно охладился. Вытащите и проверьте эффективность с помощью напильника – если сталь стала достаточно твёрдой, напильник соскользнёт с края, не оставив следа.

Цель этой процедуры – быстрое охлаждение стали, при котором происходит образование мартенсита – исключительно твёрдого материала. Но и довольно хрупкого, поэтому он нуждается в дополнительной термообработке при более низком температурном диапазоне, но в течение более длительного времени.

Так что, как только металл остынет, поместите его в духовку на 1 час при температуре около 200°С (этот показатель может меняться в зависимости от того, какой материал вы используете). Затем вытащите нож, дайте ему остыть, и ещё на час в духовку при тех же условиях.

Шаг 7: Опять полировка

После термообработки, вам нужно будет удалить с поверхности металла окалину и нагар. По сути – повторение шага 4, так что расписывать не будем. Объем и длительность работы зависят исключительно от ваших личных предпочтений – насколько грубый или, наоборот, отполированный продукт вы хотите видеть в результате.

Шаг 8: Обмотка рукояти ножа

Изготовление деревянных ножевых рукоятей – само по себе искусство, так что в подробности мы вдаваться не будем. А начать можно с более простого – обмотки рукояти паракордом. Один раз оберните шнур вокруг начала рукояти, перекрестите концы, снова оберните, опять перекрестите и так до тех пор, пока не будет покрыт весь хвостовик. Как дойдёте до конца – протяните паракорд в отверстие для темляка и затяните узел на противоположной стороне. Лишнее обрезать, концы – оплавить, чтобы закрепить узел.

Шаг 9: Заточка ножа

Последний шаг на этом нелёгком пути. В зависимости от формы спусков, вам понадобится некоторое время, чтобы сформировать вторичную фаску, которая и превратится в режущую кромку. Делать это можно как с помощью точильных камней, так и посредством механических точилок. Чем точнее вы будете удерживать угол, тем более тонкой и острой получится кромка.

Ну а если вы хотите ещё и зеркальный блеск, то тут не обойтись без финишной доводки, которая осуществляется, например, кожаным ремнём. Можно, кстати, взять самый обычный ремень – с натуральной замшевой внутренней поверхностью, которую, впрочем, перед работой лучше обработать зубной пастой или автомобильной полировкой.

Заключение

Можно потратить всю жизнь на овладение секретами металлообработки и кузнечного дела. А можно использовать базовые навыки и знания для получения простейших рабочих инструментов. Главное – начать. И информации, которую мы вам сейчас предоставили, должно хватить для того, чтобы попытаться сделать нож своими руками.

Авторское художественное оружие. Ножи с резными ручками. Часть первая

![]()

Так сложились звезды, что именно в эти ноябрьские дни мой интерес к резьбе по кости достиг своего апогея. Начав искать достойные работы в этой области, я зашла на сайты, посвященные авторскому художественному оружию, и увязла там надолго. Помимо общего впечатления, приниклась эстетикой самих клинков, искусной резьбой ручек, насечкой на лезвиях, пленительными узорами дамасской стали, волшебством булатных клинков, изысканностью форм ножен.

Но загадка состояла в том, что мой интерес к этой теме был выше среднестатистического интереса к среднестатистической красивой вещи. Так что это было? Мужского начала во мне мало, а интерес к клинкам просто огромный. и тут я догадалась: в моем роду наверняка были амазонки!

Представленные работы — труд многих мастеров холодного оружия. Чтобы добиться результата, надо разбираться в тонкостях изготовления стали, знать все нюансы применения самых разных материалов: камня, кости, искусственных материалов, кожи, уметь работать с металлорежущими инструментами, резать, шлифовать, полировать, рисовать, быть креативным и уметь вопощать свою страсть. Потому что работы оружейников — все страстные. Вот такое у меня мнение сложилось.

Клинок ножа имеет огромное значение, но надо понимать, что ручка тоже очень важна — ведь именно ее держит рука и ощущает через нее движение лезвия. В этой части я покажу наиболее красивые резные ручки. В большинстве своем они сделаны из кости. Ручки из кости кажутся наиболее “мягкими”, человечными. Именно из-за материала, из которого сделаны. Встречаются разные материалы — бивень слона (очень редкий и дорогой), бивень мамонта, зуб кашалота, бивень (клык) моржа, рог носорога и некоторые другие материалы.

Одним из наиболее интересных по фактуре материалов для ручек ножей является моржовый клык. Бивень моржа прекрасно полируется, имеет теплый оттенок, похож на слоновую кость

Дентин, содержащийся в клыках моржа — твердый, пластичный, легко полирующийся поделочный материал, используемый для рельефной резьбы и гравировки, создания украшений, разнообразных мелких предметов, миниатюрных скульптур и скульптурных композиций. Клык состоит из однородного дентина, имеющего вид слоновой кости и красивый слегка желтоватый оттенок, а также пульпы, структура которой напоминает кристаллы сахара.

Любуйтесь на прекрасные образцы художественного холодного оружия.

![]()

![]()

![]()

![]()

![]()

Скримшоу — гравировка на кости с последующим заполнением краской

![]()

![]()

Скримшоу — гравировка на кости с последующим заполнением краской

![]()

![]()

![]()

![]()

![]()

Скримшоу — гравировка на кости с последующим заполнением краской

![]()

![]()

![]()

Работа по созданию отделки рукоятки приемом скримшоу

![]()

![]()

Скримшоу — гравировка на кости с последующим заполнением краской

![]()

![]()

Скримшоу — гравировка на кости с последующим заполнением краской

![]()

Скримшоу на моржовом клыке

Зачем моржу клыки? Они определяют его «статус». Чем клыки длиннее и мощнее, тем многочисленнее у самца него гарем. Клыки — это мощное оружие, с помощью которого моржи выясняют, кто из них сильнее. Не всегда бои за благосклонность самок обходятся без крови. Особенно драматичными бывают поединки, в которых принимают участие примерно равные по силе бойцы. При необходимости морж может использовать клыки для того, чтобы взобраться на льдину. Рост клыков — процесс длительный. У некоторых самцов он может продолжаться более 15 лет. Прочные клыки помогают моржу разбивать лед, с их помощью он делает полынью, но основное их назначение — показать сопернику, кто сильнее.

![]()

![]()

![]()

![]()

![]()

Скримшоу на моржовом клыке. Просто понравилась картинка.

![]()

![]()

![]()

![]()

![]()

![]()

Про клинки из дамасской и булатной стали расскажу во второй части публикации.

Как сделать кухонный нож

Как сделать кухонный нож

Практически каждый профессиональный шеф-повар для своей работы использует нож, сделанный на заказ. Стоимость такого индивидуального инструмента варьируется от 200 до 300 долларов. Смотря на такую цену, многие расстраиваются и забывают о своей мечте. Однако есть альтернативное решение – изготовить кухонный нож своими руками.

Кухонный нож самодельный.

Кухонный нож самодельный.

Этот процесс не такой уж и сложный, как может показаться на первый взгляд, но он требует терпения и желания. Изготовление без дополнительных затрат занимает около 20 часов, будьте готовы пожертвовать своим личным временем.

- Список шагов и подготовка всего необходимого

- Выбор стали для кухонного ножа

- Выбор формы

- Формирование профиля

- Полировка

- Сверление отверстий для крепления рукояти

- Делаем горн

- Термическая обработка клинка

- Изготовление рукояти и сборка

- Итоговая заточка ножа

Типы литого булата: высокоуглеродистый и нержавеющий сплавы

Еще одно важное замечание о булате и дамаске, которое стоит сделать прямо сейчас. По своему химическому составу они больше всего напоминают привычные нам высокоуглеродистые стали, но с очень неоднородным составом, а именно это означает как повышенную прочность и резучесть, так и подверженность ржавлению. Углеродка и нержавейка, как мы знаем, это не просто две разных по своему составу стали. Отличие довольно зыбкое – все дело в том, есть ли в материале легирующие элементы, повышающие коррозионную стойкость стали, и в каком количестве.

Так вот, в норме булат соответствует тому, что мы называем углеродистой сталью, однако измененный химический состав (добавление значительного количества хрома – от 14 % и более) при сохранении физической структуры дает нам так называемый нержавеющий булат. Он сохраняет свойства прочности и твердости, присущие обычному литому булату, а изделия из него почти так же хорошо поддаются заточке. Но стоит изделие из него, как, впрочем, и любое, скованное вручную, баснословно дорого.

Слева – обычный литой булат с высоким содержанием углерода; справа – нержавеющий состав с обычной технологией литья булата

Клинок

Клинок якутского ножа асимметричен. Обух прямой, ровный, а лезвие острое. На правой стороне находится дол. Он может иметь самую разную форму. Некоторые мастера предпочитают делать выемку чуть ли не на всю площадь стороны лезвия, оставляя только небольшую кромку возле обуха, а кто-то ограничивается канавкой, которая смещена ближе к рукояти. В том же направлении дол может быть более широким, а в сторону «носа» клинка — сужается. Эта выемка называется «йосом».

Йос возник в силу нескольких причин. Во-первых, с ним якутский нож напоминал те, что предки делали из костей. Выемка — это просто дань традиции, она олицетворяет естественное отверстие для костного мозга. С технологической стороны она когда-то возникла в качестве компенсаторного поводка при соединении, в процессе ковки и закалки, мягкого и твёрдого железа. Во-вторых, йос упрощает заточку и правку ножа на морозе и, хотя про это почему-то редко говорят, играет роль обычного кровостока, который присутствует на большей части боевых ножей.

Форма якутского ножа, наличие у него не заточенной, ровной стороны клинка, которая называется «быһах хаптаҕайа», усиливает пробивное действие, что позволяет наносить колющие удары в зверей с толстой шкурой, а также выполнять прокалывание или ножевое просверливание кожи.

Сегодня, только настоящие мастера знают истинные секреты изготовления якутского ножа. Те копии, которые распространены в центральных городах, далеки от оригинала. Обычно, ковку ножа якута проводят из мягких сортов стали. Такой клинок проще заточить обо что угодно — любой подходящий камень. Нельзя сказать, что современные варианты, предусматривающие использование булатной или дамасской стали, имеют какие-то отрицательные свойства. Они лишь не соответствуют историческим реалиям, которые на первое место всегда ставили практичность.

Рукоять

Рукоять якутского ножа изготавливается из цельного куска берёзового капа — по своей сути очень крепкой древесины, который пропитывается маслами. В поперечном разрезе рукоять имеет форму яйца. Такая форма выбрана для того, чтобы во время некоторых работ нож не проворачивался в руке.

Интересен способ монтажа клинка в рукоять. Сначала проделывается широкое центральное отверстие и заостренный хвостовик вбивается в рукоятку. Затем по бокам клинка вставляются клинья-чопики из мягкой древесины. Их распирает, и они зажимают клинок в рукоятке. Для того, чтобы защитить от влаги деревянную рукоять, ее пропитывают специальными маслами.

Узкая сторона рукояти направлена в сторону клинка. Длина рукояти всегда больше, чем длина лезвия и ширина мужской ладони. Обычно она составляет 130 — 150 мм.

Во-первых, таким образом даже нож с длиной клинка менее 110 мм превращается в оружие. Длинная рукоять позволяет наносить ряд ударов, которые иначе было бы выполнить намного сложнее.

Во-вторых, с такой рукоятью намного удобнее разделывать туши добытых животных.

В-третьих, нож с длинной рукоятью не утонет в воде — она будет играть роль поплавка. Какие-либо дополнительные элементы — гарды, упоры и прочее у якутского ножа отсутствуют.

Узорчатый нож из иголок своими руками (рука эксперта в деле )

Вы когда-нибудь видели подобное? Иголками можно не только шить, но и резать . В этой статье я покажу вам, как из самых обычных иголок можно изготовить шикарный нож. К изготовлению приложена рука эксперта . Иголки — полноценная сталь , поэтому имея руки из правильного места, ее можно использовать для ковки.

Нам понадобятся иголки, обрезок трубы и штрих

Иголок должно быть немало. Обрезанную трубу мы будем использовать в качестве контейнера для сковывания иголок. Зачем нужен штрих? Намазав им внутренние стенки контейнера, мы исключим возможность прилипания иголок к его стенкам.

Плотно помещаем иголки в контейнер, запаиваем его

Кислород — это хорошая вещь, но он сильно мешает ковке. Поэтому, перед тем, как поместить наш пакет стали в печь, заливаем внутрь контейнера керосин для того, чтобы выгорел весь кислород.

Раскаляем заготовку и сковываем содержимое контейнера сильными ударами молотка

С виду получилась однородная масса, однако нам не нужен отрезок трубы, поэтому даем время заготовке остыть и отделяем куски трубы от начинки — иголок. Это осуществляется без труда, так как мы смазали внутренние стенки контейнера штрихом.

Раскаляем в печи получившийся квадрат, придаем его равномерную вытянутую форму и складываем его гармошкой

Так проделываем 3 раза. Это необходимо, чтобы увеличить волокнистость стали и получить красивый узор по завершении всего процесса.

Намечаем первоначальную форму ножа

Для придания пропорциональной формы прямоугольника можно использовать механический молоток. Но для формирования контуров понадобится рука мастера. Поэтому последний этап ковки производится вручную.

Охлаждаем нож в минеральной воде

Не очень красиво, правда ?

С помощью гриндера хорошенько шлифуем нож, стачивая все неровности и заусенцы. Травим в азотной кислоте. Вот, что получилось.

Отправляем получившуюся заготовку в печь на несколько часов. Это необходимо, чтобы придать прочность стали.

Вернемся к гриндеру и сформируем основную кромку ножа, а так же заточим и режущую

Затем с помощью наждачной бумаги разной зернистости доводим лезвия до зеркального блеска. Восстанавливаем структуру, промывая нож в растворе хлорного железа и получаем вот такой рисунок .

Готово! Дело остается за малым.

Насаживаем лезвие на заранее подготовленный кусок древесины и склеиваем всё эпоксидной смолой

До изготовления рукояти мы выковали из обычной меди гюльтбант и торец. С помощью гриндера и наждачной бумаги мы предали необходимую форму ручки и всем составным частям ножа.

Патинируем медь с помощью серной мази

Рукоять обязательно пропитываем льняным маслом и лакируем. Перед патинированием защищаем ручку и лезвия с помощью бумажного скотча и клейкой ленты.

Получаем прекрасный нож с рисунком, похожим на узор дамасской стали

Если поближе рассмотреть лезвие, то можно залипнуть на несколько минут.

Это был очень долгий и нелегкий процесс. Однако результат стоит того. Я, лично, нахожусь в полном восторге. Обязательно дайте знать, какие у вас впечатления .

Пользовались бы таким ножом на охоте или на кухне ?

Типы литого булата: высокоуглеродистый и нержавеющий сплавы

Еще одно важное замечание о булате и дамаске, которое стоит сделать прямо сейчас. По своему химическому составу они больше всего напоминают привычные нам высокоуглеродистые стали, но с очень неоднородным составом, а именно это означает как повышенную прочность и резучесть, так и подверженность ржавлению. Углеродка и нержавейка, как мы знаем, это не просто две разных по своему составу стали. Отличие довольно зыбкое – все дело в том, есть ли в материале легирующие элементы, повышающие коррозионную стойкость стали, и в каком количестве.

Так вот, в норме булат соответствует тому, что мы называем углеродистой сталью, однако измененный химический состав (добавление значительного количества хрома – от 14 % и более) при сохранении физической структуры дает нам так называемый нержавеющий булат. Он сохраняет свойства прочности и твердости, присущие обычному литому булату, а изделия из него почти так же хорошо поддаются заточке. Но стоит изделие из него, как, впрочем, и любое, скованное вручную, баснословно дорого.

Слева – обычный литой булат с высоким содержанием углерода; справа – нержавеющий состав с обычной технологией литья булата

Итоговая заточка ножа

Идеально заточить нож с первого раза просто невозможно. Это искусство, требующее умений и навыков. Если вы ранее сталкивались с процессом заточки, и имеете собственную технологию – используйте её. Для новичков лучшим вариантом будет стандартный, проверенный веками способ – водить лезвие вдоль абразива, не изменяя угол наклона.

Этот способ очень простой, так как каждый изначально решает, какой угол ему нужен, и после нескольких проводок руки сами запоминают необходимое положение лезвия. Чем меньше угол, тем ножа острее, а режущая кромка более хрупкая.

Работу начинаем по стандартной схеме: сначала абразив с большим зерном и постепенное его уменьшение. Услышав в процессе работы шипящий звук, переворачиваем лезвие и работаем с другой стороной. Только в этот раз делайте меньше движений. Продолжайте менять стороны и уменьшать количество рабочих движений. После этого переходим на камень с меньшим зерном абразива.

И вот через несколько дней и один целый день работы, мы получаем своё уникальное, фирменное изделие, соответствующее всем нашим пожеланиям.

Технология нанесения гравировки на нож в домашних условиях

Гравировка на холодном оружии – это простой способ сделать презент элитным. Стоимость таких изделий по умолчанию возрастает, ведь они сразу приобретают определенную статусность. Эксклюзивная гравировка на ноже позволяет оставить знак постоянного владения, подчеркнуть оригинальность режущего инструмента, придать ему привлекательный внешний вид. Коллекционеры очень трепетно относятся к таким изделиям и хранят их как зеницу ока.

- Разновидности в соответствии с технологией нанесения

- Техники старой школы

- Резцовая

- Плоскостная

- Чеканка

- Современные методы нанесения

- Лазерная

- Механическая

- Пескоструйная

- Художественное электрохимическое травление

- Тематики изображений и надписей

- Как сделать в домашних условиях

- Необходимые материалы и инструменты

- Технология нанесения

- Видео

- Фото

Разновидности в соответствии с технологией нанесения

Технологии гравировки на ноже делятся на две разновидности:

- старую школу;

- современные способы.

Первая в основном представлена технологиями ручного нанесения, которые сейчас переживают медленное угасание. Это обусловлено тем, что на смену пришли более актуальные и технологичные способы.

Современные приемы нанесения рисунка на рукоять или клинок считаются бюджетными и не требуют значительных временных затрат, в их числе: лазерная гравировка и сублимация, механическая и пескоструйная техники, художественное электрохимическое травление.

Техники старой школы

К методике старой школы относятся следующие виды гравировки на лезвии ножа: резцовая, плоскостная, чеканка. Каждая из них наделена характерными отличиями.

Ручная гравировка в технологичном 21 веке – уже почти раритет. Найти хорошего гравировщика получится разве что на тематической ярмарке. Элитное холодное оружие в стране сегодня создается членами Гильдии мастеров-оружейников и причисляется Министерством культуры к объектам, имеющим культурную ценность.

Резцовая

Bulino – это историческое название техники и одновременно наименование резца, который использовали во время процедуры. Суть гравировки проста – врезание поверхности металла нажимом различной силы и под разными углами. До сих пор принцип техники не изменился, хотя в наше время и применяют более широкий перечень инструментов для создания резцовой гравюры.

Придумали технологию мастера гравировального дела из Италии. С помощью bulino специалист передает фактуру предмета, который он хочет изобразить. При сильном надавливании на резец можно добиться эффекта «игры света и тени». Раньше такой техникой пользовались для создания рисунков на огнестрельном оружии, сейчас ее применяют только для ножей. В свою очередь, резцовая разновидность делится на три типа:

- пунктирная;

- линейная;

- смешанная.

Название каждого из типов подразумевает, какими линиями будет нанесен изображаемый предмет, часто их сочетают между собой.

Плоскостная

На клинке гравировку по данной технологии почти не используют. Способ применим только для рукояти. Мастер с помощью штихелей вырезает несколько плоскостей (две или более). Разница между глубиной нанесения отдельных элементов позволяет сделать рисунок объемным.

Главными мотивами технологии плоскостной гравировки являются деревья и растительные орнаменты.

Каждое изображение имеет символическое значение:

- лотос – бессмертие;

- дуб – власть или могущество;

- виноградная лоза – таинство причастия.

В основном эта методика применяется в декоративных целях. Гравированный таким способом нож может служить отличным подарком.

Чеканка

Пластинчатая гравировка или чеканка на сегодняшний день заменена литьем. Однако на территории Кавказа еще можно встретить холодное оружие с рисунком, выполненным в этой технике. Чтобы создать подобное изображение, мастер изначально готовит грубый набросок и только затем доводит его до необходимой точности. Для этих целей можно использовать любой металл или его сплав. После окончания работы изделие подвергается закалке, так как нанесение рисунка нарушает целостность оружия. Для придания эстетичности изображение покрывают типографской краской, которая делает его более четким.

Современные методы нанесения

С развитием технологий дорогая ручная работа отошла в прошлое. Сегодня при помощи современных методов можно нанести на металл любые товарные знаки, рисунки, пейзажи и портреты.

Лазерная

Лазерная сублимация – это бюджетный способ нанесения цветного рисунка на оружие с помощью лазера. Световой луч впечатывает подготовленное изображение в поверхность металла, испаряя волокна того материала, на котором он был сделан изначально. Техника используется не только на холодном оружии, но и на футболках, кружках.

При лазерной гравировке применяют инфракрасное или алюмоиттриевое излучение. Первый тип луча воздействует на молекулы углекислого газа, испаряя частички металла, – владелец получает рисунок, который он заказал. Чаще используется для гравировки на мягких металлах. Второй тип целесообразнее применять для работы с твердыми материалами. Самым мощным является волоконный лазер.

Механическая

Механическая гравировка выполняется специальной машиной по программе, которая задается оператором. Для разных сплавов металла используют свои наконечники:

- алмазные – для твердой стали;

- специальные фрезы – для нержавейки.

Самый дешевый вид механической гравировки – это работа с пантографом. Этим инструментом руководит не машина, а рука человека. Пантограф позволяет работать с любым металлом. Однако мастеру приходится дополнительно изучать тонкости применения техники для разных сплавов, так как сильный нажим может испортить рисунок на мягкой поверхности изделия.

Пескоструйная

Благодаря пескоструйной обработке глубина гравировки увеличивается. Работа выглядит объемно. В самом начале создается чертеж, который помещается на металл, затем абразивно-струйным аппаратом под давлением распыляется порошок.

Вид и глубина рисунка изменяются с помощью использования разной фракции песка, который распыляется по поверхности ножа или его лезвия. Для печати трафарета применяют плоттер.

Такой вид гравировки принято использовать не только на лезвии, но и на рукояти. При этом необходимо учитывать твердость материала. Для пластика такая техника не подойдет, так как под ударом струи песка он может треснуть.

Художественное электрохимическое травление

Этот вид гравировки называют также гальваническим. Для него используют следующие элементы:

- гальваническая батарея;

- специальная пленка;

- соли свинца;

- ортофосфорная или серная кислота.

Метод заключается в помещении изделия в гальваническую ванну со специальным травильным раствором. В электролит добавляют реагенты, которые предотвращают перетравливание поверхности. В результате отделения оксидной пленки от металла образуется необходимый рисунок. Контуры его более ровные и четкие в сравнении с другими химическими технологиями. Чтобы получить художественный рисунок с различной глубиной элементов, мастер периодически вынимает изделие из ванны и покрывает защитным слоем те части, которые уже готовы.

Тематики изображений и надписей

Гравировка на лезвии ножа придает ему индивидуальности, делает изделие уникальным. Можно взять самый обычный инструмент с примитивным дизайном и с помощью выбранной техники превратить его в произведение искусства. Именно этим и руководствуются люди, заказывающие выполнение гравировки для себя или на подарок.

На каждый клинок фирма-производитель уже ставит свое «клеймо». Помимо этого, существуют эксклюзивные варианты гравировки, которые адресованы человеку определенной профессии, юбиляру или тому, кто увлекается неординарным хобби. Например, на охотничьи ножи часто наносят изображения головы волка, медведя, барса. Иногда такие изделия украшают растительными орнаментами. Чтобы подчеркнуть принадлежность к определенному роду войск, оружие декорируют соответствующими надписями, символами и аббревиатурами. Это характерно и для служащих специальных подразделений – ФСБ, ОМОН, таможня.

Нож с гравировкой станет отличным подарком на юбилей организации. В таких случаях изделия обычно украшают логотипом компании. На личное торжество принято преподносить ножи с персонификациями (как вариант, это может быть имя юбиляра) или гравировками знаменательной даты. Представителям государственной службы и чиновникам часто дарят ножи с символикой страны – гербом, знаменем.

Как сделать в домашних условиях

Гравировку лезвия или рукояти ножа можно сделать в домашних условиях. Мастер должен обладать острым глазом и твердостью рук. Чтобы приобрести эти навыки, потребуется много времени. Поэтому новичкам лучше попробовать химический способ травления металла в водном растворе.

Необходимые материалы и инструменты

Для химического травления металла понадобятся:

- стеклянная ванночка;

- аккумуляторная батарея от автомобиля;

- провода для присоединения и зажимы;

- ложка;

- солевой раствор;

- цапонлак.

Для получения красивого рисунка можно предварительно создать заготовку в компьютерной программе или же найти на веб-ресурсах. Бумага для трафарета используется тонкая и глянцевая.

Технология нанесения

Всю работу обязательно нужно проводить в резиновых перчатках. Пошаговое выполнение:

- Подготовить электролит: залить воду в ванночку, добавить соль в зависимости от объема (2 чайных ложки на стакан воды).

- Покрыть материал лаком, подождать, пока тот затвердеет. Прорисовать острой иглой контур будущего изображения. Оголение металла нужно для контакта с электролитом.

- Поместить электроды в солевой раствор. Минус – приготовленная заранее ложка, плюсом будет служить лезвие ножа.

- Подать электричество. Спустя 5 минут отключить ток, вынуть изделие, смыть оставшийся лак, промыть под проточной водой и протереть насухо.

Методов гравировки ножей много. Вышеприведенный – один из самых распространенных и простых. Он идеально подойдет для неопытных или начинающих мастеров.

Покрываем лаком

Покрываем лаком  Делаем солевой раствор

Делаем солевой раствор  Делаем надпись на клинке

Делаем надпись на клинке  Подаем электричество

Подаем электричество  Стираем лак

Стираем лак