Станки, линии, установки и оборудование для переработки шин и резины в крошку

Заниматься переработкой использованных шин начали уже тогда, когда количество транспортных средств в ведущих странах резко возросло. Вместе с автомобилями ежегодно увеличиваются и отходы, которые необходимо где-то определять. Для этого существует утилизация шин. Чтобы этим заниматься, нужно дорогое оборудование для переработки шин. Оно используется на специальных заводах и предприятиях по утилизации резины. Такая сфера деятельности развивается достаточно быстро и успешно, поскольку не требуются огромные затраты на сырье. К тому же деятельность предприятий решает экологический и экономический вопросы.

Что касается самого оборудования для производства резиновой крошки на предприятиях, можно выделить следующее:

- Станки для утилизации автомобильных покрышек

- Одновальные шредеры

- Двухвальные измельчители резины

- Установка для измельчения автошин

- Линии

- Заводы

- Покрышки

- Оборудование российского производителя

- Как выбрать оборудование

Станки для утилизации автомобильных покрышек

С помощью этого механизма использованные шины превращаются в резиновую крошку. Сначала материал режется небольшими кусками, после чего они перетираются на мелкие частички.

Одновальные шредеры

При использовании одновальных шредеров удается измельчить шины с помощью низкооборотного вала, который то опускается, то поднимается. Шины сначала находятся в камере шредера загрузки сырья. Когда на них воздействует гидравлический пресс, происходит их подача на вращающиеся ножи. Движения пресса направлены сверху вниз. Когда покрышки измельчены, они продавливаются с помощью специальных сит, находящихся под валом.

Одновальные шредеры измельчающие автопокрышки в крошку хороши тем, что их легко использовать, имеют простую конструкцию, могут перерабатывать толстую резину, могут использоваться индивидуально и с производственной линией.

Двухвальные измельчители резины

Использование двухвальных станков осуществляется для измельчения шин небольшими кусочками 5 на 5 см. Измельчитель такого рода способен осуществить переработку как легких автомобильных покрышек, так и шин от больших грузовиков.

Работа станка начинается с камеры приема куда попадает покрышка, которая предварительно освобождается от корда.

Вращение валов станка осуществляется в противоположных направлениях. Измельчением сырья занимаются крюки, которые находятся на роторах. Ими захватывается шина и разрывается на части.

Подготовленные фракции отправляются на просеивание через сито, в виде крутящегося барабана. Кусочки, превышающие обычный размер проходят еще раз дополнительное дробление.

Когда материал отсортирован на фракции лента транспортера подает его к фасовке. Двухвальный станок для переработки шин идеален для покрышек крупных габаритов, не требует перетачивания лезвий ножей после переустановки, специальных навыков в эксплуатации.

Установка для измельчения автошин

Как правило, под установкой для измельчения автошин подразумевается вращающаяся коронка, количество ножей которой 25. Автошины зажимаются специальным патроном и к ним подводится установка. Покрышки в зажимном барабане чаще всего фиксируются в ручную, но возможно также использовать подъемный механизм установки.

Установка по переработке шин может работать на трех скоростях. Выбор скорости зависит от шины и ее диаметра. Регулировать скорость вращения режущей коронки может персонал. Если нужно измельчить резину на очень мелкую крошку, скорость должна быть медленной, для более крупных фракций соответственно подойдет большая скорость. Снятие резины с покрышки начинается с внешнего слоя по достижению слоев корда.

Если корд изготовлен из текстиля его можно измельчать, если же это металлический корд, для него использование установки невозможно.

Станок для измельчения автошин хорош тем, что им может заменятся целая линия для измельчения автомобильных шин. Также он удобен в транспортировке, его можно быстро установить и подключить, им можно перерабатывать шины разных размеров, срок окупаемости небольшой. Обслуживать установку может один человек, так как для этого не требуются большие усилия и особые знания. Месячная производительность оборудования до 34 тонн резиновой крошки.

Линии

Касательно комплексного метода переработки использованных шин, в нем используются линии для измельчения резины в крошку. Как правило, линия имеет базовую комплектацию и состоит из: устройства для удаления борткольца, гильотина для измельчения шины в ленту, станка для выжимания металлокорда, вальцов для изготовления резиновой крошки, магнитного и воздушного сепараторов, вибросита.

На линиях переработки шин в крошку покрышки сначала разделяются в соответствии с массой и диаметром. Затем они очищаются от грязи. Потом шины устанавливаются в тиски, чтобы отделить борткольцо от резины. После этого шины нарезаются лентами, ширина которых 4 см. Из лент формируются заготовки небольшого размера, которые превращаются в крошку.

Подготовленная продукция проходит очистку в сепарационной камере. Магнитные поля установки отделяют частички металлического корда от резиновой крошки. Воздушная очистка позволяет провести финальную очистку продукции. По окончании сортировки на размерные фракции, крупные кусочки отправляются на повторную обработку.

Линия переработки покрышек может производить от пол тонны сырья за один час. Для осуществления ее работы задействуются три работника на смену. Проходить обучение и иметь особые знания не нужно.

Заводы

Для переработки шин в больших объемах создаются мини-заводы. Главное преимущество мини-завода это то, что на него затрачивается немного энергии, от чего зависит себестоимость готовой продукции. Предприятия очень компактны, но при этом они оборудованы всей необходимой техникой для измельчения шин. Кроме того, качество продукции на заводах достигает высокого уровня, производство настраивается одним циклом, предприятие и продукция полностью экологичные.

Завод всегда имеет оборудование, состоящее из: дробилки шин, двухстороннего выдергивателя бортколец, ножов для нарезки резины, транспортерной ленты, роторной дробилки, магнитного сепаратора и вибросита.

На заводе в первую очередь резина проходит визуальный осмотр, чтобы выяснить есть ли в ней примеси, угрожающие поломке оборудования.

Если сырье достаточно габаритное, его измельчение происходит с помощью ручного инструмента. Небольшие автошины могут умещаться полностью в загрузочной камере.

Покрышки

Нашинковываются шредером на части небольшого размера. После этого они очищаются от металлических частиц.

Чтобы измельчить резину до необходимого размера она помещается в специальный отсек, в котором измельчается вращающимся ножом. Затем происходит изъятие частей металлического корда. В сепарационном отсеке проходит финальное очищение измельченной в крошку резины. Последний этап – просеивание частиц через вибросито для сортирования по фракциям.

На мини-заводе по переработке шин по трем фракциям объем продукции может достигать до 350 кг за час. Для осуществления работы задействуются три-четыре человека.

Существует возможность выбрать оборудование как для новичков, так и для опытных в сфере шинопереработки.

Оборудование российского производителя

Для переработки шин в резиновую крошку можно выбрать отечественное оборудование. Например, двухблочную линию РДК-500, разработанную новосибирской компанией. Ее цена около 3000000 руб. План переработки составляет пол тонны за час.

- В первом блоке оборудования от покрышек отделяется металлическая арматура и они нарезаются крупными частями. Первый блок состоит из: станка для удаления бортовых колец, механизма для разделки полотна шины, оборудования для измельчения на первом этапе, извлекателя металлического корда, воздушного и магнитного сепараторов.

- Во втором блоке части шины измельчаются до мелкой крошки, предварительно освободясь от текстильных элементов и металлических частей. Объем переработанной резины достигает 300 кг, текстильных остатков 130 кг, металла 70.

Компания АЛЬФА-СПК из Новокузнецка предлагает оборудование, мощность которого достаточно высокая. Линейка ALFA-TIRE RECYCLING состоит из комплексов, которым под силу обрабатывать от 250 до 1000 кг сырья за час. В комплект входит наличие системы удаления пыли и защиты. Вместе с монтажом, настройками и запуском цена линии ATR, в зависимости от мощности, цена колеблется в районе 6000000 – 9000000 руб.

Еще один вариант — оборудование от EcoStep, компании из Тольятти, которая предлагает свою франшизу. Оборудование включает три линии: базовую для нарезки шин на резиновые чипсы, автоматическую для измельчения частей в крошку объемом 500 кг в час, или же ароматизированную линию объемом 700 кг в час.

Стоимость франшизы 950 0000 руб. С минимальной комплектацией. Главными преимуществами данной компании является то, что она сама занимается монтажом, запуском и обучением работников. К тому же есть гарантийное обслуживание.

Как выбрать оборудование

Выбирать оборудование для изготовления сырья, в первую очередь, стоит выходя из своих финансовых возможностей. Так же важно географическое расположение завода, от него зависит удобность и затраты на доставку.

Китайские производители изготавливают не такое дорогое оборудование, но его качественность и эффективная работа стоят под вопросом, если нет возможности протестировать его перед покупкой. Протестировать российское оборудование можно самому до его использования.

Очень важную роль играет качество готовой резиновой крошки. Она должна быть полностью очищенной, не подгорелой, не окисленной. Технология производства должна справляться как с металлическими, так и с текстильными составляющими шин.

Очень важный компонент – надежная система охлаждения, соответствующая температурным условиями каждого механизма.

Заявленное электропотребление станков должно соответствовать реальным условиям работы.

Необходимо узнать нужно ли обучение персонала и сколько работников потребуется, предусмотрены ли в комплектации транспортировочные конвейеры, для какого типа шин предназначено оборудование, можно ли убирать бортовые кольца прежде чем осуществлять нарезку.

Перед покупкой желательно посмотреть отзывы о выбранной оборудовании. Узнать все интересующие вопросы заранее: как осуществляется замена элементов при неполадках, можно ли воспользоваться помощью ближайшего сервисного центра.

При ограниченных финансах можно отдать предпочтение франшизе. Если есть клиенты и источники сбыта продукции, а средств не так уж много можно приобрести установку отечественного производства.

Оборудование для переработки шин

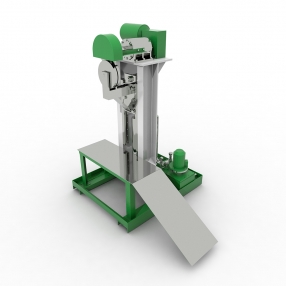

Извлекатель корда SL-CE-H-1

Извлекатель корда SL-CE-H-1 Цена по запросу

Аллигаторная резка SL-RC-2

Аллигаторная резка SL-RC-2 Цена по запросу

Диаметральная резка SL-RC-3

Диаметральная резка SL-RC-3 Цена по запросу

Резиновая крошка, полученная при измельчении покрышек, прошла обширные испытания в независимых лабораториях США и Европы на предмет ее безопасности и влияния на здоровье человека. В результате материал признали как безопасный для здоровья и окружающей среды.

Шины — это, прежде всего, высококачественная прочная резина. При переработке шин в резиновую крошку свойства и структура резины меняются в зависимости от способа измельчения. Сырье из переработанных шин качественное, недорогое и пользуется спросом в промышленности. Использование резиновой крошки в производстве резиновых изделий или инженерных сооружений имеет ряд преимуществ. Она может быть использована в качестве наполнителя, что приведет к снижению общей стоимости.

Предварительная обработка шин необходима для извлечения основного металлокорда и уменьшения габаритов обрабатываемого сырья, что значительно уменьшает нагрузку на основные единицы линии и увеличивает срок службы расходных элементов.

В компании “СтанкоПЭТ” вы можете купить оборудование для переработки шин для собственного производства. Так вы сэкономите силы и средства.

Оборудование для переработки резиновых шин представлено в 3 видах:

ВАЖНО! Возможно изготовление под различные виды шин.

Ниже рассказываем подробнее о преимуществах каждого оборудования в отдельности.

Извлекатель корда предназначен для удаления металлического корда из бортов резиновых шин. Извлечение корда происходит за одно движение рабочего крюка-зацепа, сопряженного с помощью каретки с поршнями гидроцилиндров. Его главная цель — увеличение срока службы ножей при дальнейшем измельчении шин.

Преимущества:

Для безопасного извлечения установлен зажим проволоки во время работы (доп. маленький гидроцилиндр).

На гидросистеме установлен охладитель масла проточной водой.

Применение сдвоенного насоса обеспечивает высокую скорость обратного хода гидроцилиндра.

Извлеченный корд полностью очищен от резины (можно сдавать в металлолом без дополнительной обработки).

Увеличение срока службы деталей благодаря термической обработке и азотированию.

Аллигаторная резка шин предназначена для разрезания крупных шин на более мелкие части.

Преимущества:

Для заточки ножей не требуется дорогостоящего спецоборудования.

Центральная ось изготовлена из термообработанной стали, что увеличивает её срок службы.

Диаметральная резка шин предназначена для разрезания крупных шин диаметрально на две половины.

Преимущества:

Уменьшение объема шин (удобство складирования и хранения);

Отсутствие инородных включений внутри шины.

Где используют резиновую крошку?

АВТОМОБИЛЬНАЯ ПРОМЫШЛЕННОСТЬ

Гранулят используют для производства бамперов автомобилей, новых покрышек, автомобильных ковриков, клея-герметика, прокладок. Для снижения деформации дорожного покрытия, улучшения устойчивости к жаре или холоду резиновую крошку используют в модификации битума.

ФИЛЬТРАЦИЯ

Резиновую крошку можно использовать в качестве системы фильтрации воды. В то время как фильтры традиционно состоят из частиц песка или антрацита, гранулят может служить той же цели, но не забиваться так быстро.

ГРАЖДАНСКОЕ СТРОИТЕЛЬСТВО

В качестве сырья крошка улучшает свойства изделия. Строительные и промышленные предприятия используют резиновую крошку в качестве шумового барьера. Наличие резиновых гранул в стенах защищает от шума и повышает свойства поглощения. Таким образом она является гораздо более выгодной по сравнению с другими материалами.

РЕЗИНА И ПЛАСТМАССЫ

Часто резиновую крошку добавляют в резиновые и пластмассовые изделия, например, в производстве ковриков, обивок, клеев. Есть множество применений чистой резиновой крошки в различных отраслях промышленности. В отрасли автомобильного и железнодорожного транспорта используют в производстве “лежачих полицейских” и железнодорожных переездов.

Купить оборудование по переработке шин можно, позвонив нашему консультанту или написав нам на почтовый ящик sp-info@stankopet.ru.

Мы быстро реагируем на поступающие заявки и звонки клиентов. Спешите оформить заказ!

Оборудование для переработки автомобильных резиновых шин

Практически в каждой семье есть автомобиль, а во многих их несколько. На планете уже больше миллиарда автомобилей, и все они изнашивают и периодически меняют покрышки. Изношенные шины нужно куда-то девать — в маленьких странах с высокой плотностью населения попросту нет места для их складирования.

Существует несколько способов переработки использованных шин для повторного применения – от использования их в качестве сырья до получения из них топлива.

Состав материала покрышек

Шина состоит из многих материалов, различных по своим физическим и химическим свойствам.

- Сталь — из нее изготовлен корд и шипы.

- Углеводороды — искусственный каучук с сажевым наполнителем.

- Сера в составе вулканизирующих добавок.

- Синтетическая нить — из нее также делают корд.

- Хлорсодержащие углеводороды в составе клея.

Таких вредных веществ, как мышьяк и свинец, в современные шины не добавляют.

Чтобы полностью переработать все эти разнообразные вещества и не нанести ущерба экологической обстановке, конструкторы и технологи разработали несколько технологических процессов и обслуживающие их установки.

Пиролиз покрышек

Самый просто процесс повторного применения — это использование отработанных покрышек в качестве топлива. Переработка шин путем сжигания их на открытом воздухе или в топках недопустимо, поскольку при открытом горении образуется много загрязняющих атмосферу и вредных для здоровья веществ.

Схема установки для пиролиза

Поэтому сжигание проводят в пиролизных установках в два этапа.

На первом этапе в условиях недостатка кислорода при высокой температуре (до 500 °С) проходит разложение материалов на пиролизный газ, жидкие углеводороды, сажу и твердые металлические остатки. При правильной настройке параметров процесса из одной тонны исходного сырья получается:

- 0,5 тонны жидких углеводородов, которые можно очистить вплоть до получения годного к употреблению бензина;

- 200 кг газа, используемого для нагревания пиролизной установки;

- 200 кг сажи (углерод);

- 100 кг стали.

В пиролизных газах содержится сера и закись кремния.

Установка для пиролиза шин

Сажа, получающаяся в результате процесса, к сожалению, сильно загрязнена соединениями хлора и серы, а также чрезвычайно ядовитыми диоксинами. Использовать ее в качестве сырья для производства углерода невозможно. Очистка же от вредных примесей стоит слишком дорого. Утилизация таких отходов возможна только при поддержке государственных экологических программ по переработке автомобильных шин и других опасных отходов.

Измельчение покрышек с целью получения резиновой крошки

Принцип переработки весьма прост. Шины измельчаются на специальном оборудовании для переработки покрышек в крошку в несколько этапов, получившийся продукт сортируется, и на выходе производственной линии получается три материала:

- металл в виде мелких обрезков проволоки;

- резиновая крошка;

- обрезки кордовой нити.

Процесс переработки шин в крошку

В этом случае химических изменений с материалами не происходит, и все вредные соединения остаются в связанном стабильном состоянии, а новых не образуется. Продукты переработки можно безопасно складировать и перевозить.

Если металлические отходы можно легко отделить от резиновой крошки, то с выделением из ее состава полимерной нити, близкой по химическим и физическим свойствам, возникают определенные технические трудности.

Поэтому начинающие предприниматели экологически ориентированного бизнеса работают, как правило, с чисто металлокордными шинами. Станок для переработки шин Основные проблемы, с которыми они сталкиваются:

- Выбор места для установки оборудования.

- Альтернатива между возведением нового здания или приспособлением существующего.

- Выбор, приобретение и монтаж станков для переработки шин.

- Оформление разрешительных документов на утилизацию автомобильных покрышек.

- Разработка устойчивых каналов поставок исходного сырья и продаж конечного продукта.

Простейший станок для переработки шин стоит не так дорого, но у него ограничены производительность и размеры обрабатываемого сырья. Применение других методов измельчения снимает эти ограничения, но поднимает стоимость линии.

Оборудование для переработки шин в крошку

Эта группа оборудования предназначена для измельчения сырья в крошку и разделения его на фракции с последующей отгрузкой на дальнейшую переработку.

Вибросито для сортировки

В состав типового комплекта оборудования для переработки шин входят:

- Группа измельчителей (шредер, ножницы с гидравлическим приводом, ленторез).

- Разделители отходов (магнитный и вихревой).

- Транспортеры для перемещения сырья.

- Вибросита для сортировки.

- Оборудование для упаковки и погрузки продукции.

- Пиролизная установка малой мощности для сжигания текстильных отходов.

Цена такой линии, продаваемой под ключ, начинается с 10-15 миллионов рублей. Однако не обязательно приобретать все оборудование одного бренда. Используя аналогичные по техническим характеристикам станки и устройства местного производств (или просто уже имеющиеся в наличии) можно существенно сэкономить.

Перед закупкой обязательно нужно посетить аналогичное действующее предприятие и узнать от них проблемы и узкие места при использовании того или иного оборудования.

Наиболее важным узлом производственной линии станут измельчители. Их четкая и бесперебойная работа во многом определяет производственный и финансовый успех предприятия.

Переработка покрышек начинается со шредера, разрезающего шины на фрагменты размером не больше 15-20 см. На него приходится максимальная нагрузка, разумно будет позаботиться о хорошем сервисном контракте и запасе запчастей.

Шредер для нарезания шин

Если плановая производительность превышает тонну покрышек в час, лучше выбрать многовалковую установку, сделанную в Европе. Ее качественная работа облегчит функционирование оборудования, стоящего далее в технологической цепочке.

В качестве вторичных измельчителей применяют роторно-ножевые дробилки и кулачковые экструдеры. Экструдеры недороги при приобретении, но приводят к высоким эксплуатационным расходам на электроэнергию и замену выходящих из строя кулачков.

Транспортеры, сепараторы и вибросита несложны по конструкции и не имеют столь высоконагруженных и ответственных деталей. Многие местные производители выпускают такое оборудование по переработке шин по доступным ценам, сохраняя высокое качество продукции.

Линия по производству топлива

С точки зрения бизнеса, войти в чисто производителей топлива выгодно и престижно.

Энергетический потенциал одной тонны покрышек примерно равен потенциалу тонны каменного угля. Но на пути успешного использования отработанных шин в качестве стоит большая проблема: токсичность продуктов сгорания. В их составе содержится сернистый газ, диоксины и другие весьма ядовитые соединения.

Линия по переработке шин в топливо

Сжигание на открытом огне недопустимо, в случае пиролизной установки остается вопрос с переработкой ядовитых отходов. На установку придется монтировать дорогостоящие очистные сооружения. С ними процесс может стать рентабельным при условии переработки не менее 110 тонн сырья в сутки. Капиталовложения же будут окупаться достаточно медленно. Большинство таких установок строилось при государственной поддержке или с государственным участием.

Существует и другой технологический процесс. На установках такого типа покрышки перерабатывают в топливо. Комплекс требует для монтажа около 20 м 2, высота его составляет 10 м. Из бывших автошин извлекают металлические обода, измельчают в крошку и транспортером загружают в химический реактор. В нем поддерживается рабочая температура в 460 °C . В таких условиях резина распадается на жидкие углеводороды, пиролизный газ, твердый сажевый осадок и металлические обрезки. Этот газ используется для поддержания температуры в реакторе, его излишки в незначительном количестве после прохождения через систему очистки выбрасываются в атмосферу.

Жидкие фракции через дозировочную систему сливают в тару и отвозят на склад. Сажевые отходы (технический углерод) охлаждают, гасят и выделяют металл на магнитных сепараторах. Металл, углерод и отходы также упаковывают и отправляют на реализацию и утилизацию.

Такая система за сутки перерабатывает в топливо до пяти тонн покрышек. При этом получается:

- жидкие топливные фракции — до 2 тонн;

- металлические отходы — до 0,5 тонны;

- твердые углеродосодержащие остатки — до 1,5 тонн;

- газ — до 1 тонны.

Линия по переработке шин устанавливается на открытом воздухе под навесом, ему требуется ровная площадка с твердым покрытием. Производство поддерживает непрерывный цикл работы и требует для обслуживания двух операторов в рабочую смену. Электрическая мощность — до 15 кВт. Потребуются также системы очистки воздуха и промышленных стоков.

Оборудование по переработке отработанных шин

Переработка резины автомобильных покрышек при правильном подходе к делу становится весьма выгодным видом бизнеса.

Установка для переработки шин

Каждый производитель в агрессивных рекламных кампаниях нахваливает свое оборудование по переработке шин. К их заверениям нужно подходить с осторожностью и перед приобретением проводить большую работу по сравнению технических и стоимостных характеристик.

Кроме того, в рамках составления детального бизнес- плана нужно проанализировать

- возможность получения разрешительной документации с конкретной привязкой к месту расположения будущего производства;

- наличие достаточных источников сырья и их транспортную доступность;

- наличие достаточного спроса на именно те продукты переработки, которые будет выпускать ваше производство;

- возможность государственной поддержки через участие в экологических программах и программах поддержки бизнеса.

Цех по переработке, оборудованный необходимой техникой

После такого анализа имеет смысл вернуться к предложениям поставщиков.

Переработка вторичного сырья является производством повышенного экологического риска, поэтому владельцу такого оборудования надо быть готовым к повышенному вниманию проверяющих: экологических служб, прокуратуры и других. Поэтому в состав закупаемого оборудования обязательно следует включить очистные устройства, как для атмосферных выбросов, так и для промышленных стоков.

Типы оборудования для переработки старых покрышек

![]()

Автомобильная резина после нескольких сезонов приходит в негодность и отправляется на свалку или используется в приусадебном хозяйстве. Это наносит вред экологии, так как химические соединения загрязняют почву, грунтовые воды. Гораздо эффективнее перерабатывать автошины в топливо или тепловую энергию.

Состав шины и сложность их переработки

Основной материал автомобильной шины – резина. Ее производят из натурального или синтетического каучука. Чаще всего используют последний, так как он дешевле, а по качеству не уступает природному материалу.

Ещё одна альтернатива саже – кремниевая кислота. Она обеспечивает хорошее сцепление колес с дорогой, но делает их менее износостойкими.

Резиновая часть шины называется протектор. Под ним находится металлический каркас и текстильный или пластмассовый корд. Высокое содержание ткани делает переработку более сложной. Она забивается в станки, а после измельчения затрудняет намагничивание металлических частиц из смеси. Если отбирать отдельно текстиль, резинку и металл, на это уйдет гораздо больше времени.

Мусоросжигательная установка по переработке шин в тепловую энергию

Мусоросжигательное оборудование для переработки шин используется для получения тепла или электроэнергии. Сжигать покрышки можно двумя способами. Первый – в цементных печах. Способ имеет низкую эффективность и большую опасность для экологии. При горении выделяются вредные вещества, которые сложно задержать фильтрами на трубах, поэтому они попадают в атмосферу.

Чтобы предупредить выбросы, устанавливают высокую температуру горения – 2100 градусов. Способ используется чаще всего в развивающихся странах без источников нефти. Второй метод сжигания – пиролиз.

Пиролизная установка для утилизации покрышек в топливо

![]()

Этот способ утилизации автошин заключается в их сжигании в безвоздушном пространстве при температуре 500-1 000 градусов. В результате можно получить:

- кокс;

- газ;

- жидкое топливо.

Нетронутым остаётся металлокорд, который идёт на дальнейшую переплавку. Средний выход жидкого топлива – 40% от массы сырья.

Оборудование по переработке и сжиганию шин включает в себя:

- Загрузочную камеру;

- Топочную камеру;

- Конденсатор, в котором газ превращается в топливо.

Популярностью пользуются установки для пиролиза китайского производства. Но у них есть существенные минусы:

- инструкции и документация часто идёт на китайском языке, без перевода;

- сложность заказа запчастей;

- несоответствие установки заявленным характеристикам.

Оборудование для переработки шин в резиновую крошку

Организовать линию по измельчению покрышек можно в домашних условиях. Мастера собирают дробилки своими руками. Они способны перерабатывать 200 кг сырья в час.

![]()

Станки для измельчения покрышек обеспечивают материалом производства асфальта, железнодорожных шпал, резинотехнических изделий в сфере металлургии, звукоизоляционных материалов. Гранулированный резиновый порошок также используется в строительстве.

Станки для предварительной переработки шин

Оборудование для утилизации автомобильных шин в крошку содержит несколько станков, через которые проходит материал. Он по этапам измельчается и очищается от примесей.

На предварительном этапе используются:

- Бортовырезной станок. Отвечает за вырезание кольца с металлической проволокой для ее последующей утилизации. Представляет собой напольную тумбу, на которой закреплён вращающийся стол. На него укладывают шину, фиксируют ее зубчатыми зацепами. Ножом, который легко снимается для заточки, вырезается боковина колеса. Механизм управляется пультом, для обслуживания достаточно одного человека без специального обучения.

- Бортовыжимной станок. Ещё один вариант избавления от металлического корда. Представляет собой тумбу, которая крепится к полу. На вал надевается кольцо, вокруг него вращается ещё один вал. Зазор между ними регулируется вручную. Управляется пультом, для обслуживания механизма достаточно одного специалиста.

- Ленторез. Применяется для нарезки шин на ленты. Их ширину можно регулировать.

- Чипсорез. Используется для нарезки резины на чипсы – квадратные куски размером от 10х10 см до 3х3 см. Размер зависит от толщины ножа. Он служит 1-3 года, а потом применяется восстановление его остроты методом наплавки.

Шредер

Станок по переработке покрышек в крошку называется шредер. Он способен переработать мелкие детали – обычно это чипсы, а также целые автомобильные шины. Тут всё зависит от размеров и типа оборудования.

![]()

Принцип его работы очень прост: шредер измельчает резину до крошки. Материал подходит через режущие элементы и падает на дно камеры. Там он проходит сортировку – если измельчение достаточное, крошка проходит через отверстия и попадают в готовую продукцию. Если нет – идут по конвейеру на выход или на следующий вал, в зависимости от конструкции.

В отличие от универсальных дробилок, специальные агрегаты для авторезины отличаются несколькими параметрами:

- передаточное число редуктора ниже, чем у универсальных машин. Это нужно, чтобы валы вращались медленно, со скоростью 8-10 оборотов в минуту. На больших оборотах резина начинает подгорать;

- ножи выполнены из качественной японской стали. Это важно при дроблении армирующего каркаса покрышки;

- на ноже имеются зацепы (1-5 штук). Они нужны для разрезания авторезины. Зацепы могут быть сменные, их меняют отдельно от ножа;

- большие габариты шредера. Чем больше размер подаваемых шин, тем массивнее и мощнее должна быть установка.

Одновальные шредеры

Это самые простые машины. Они предназначены в основном для переработки резиновых чипсов. С целым колесом им справится гораздо сложнее. Такие шредеры нужны при небольших объёмах, либо на начальном этапе развития предприятия, поскольку они относятся к бюджетному оборудованию.

Двухвальные шредеры

Двухвальные дробилки способны переработать большие объёмы. Куски резины, а иногда и шины целиком, засыпаются в загрузочный бункер. Вращающиеся ножи захватывают материал и двигают его вниз между валами. Ножевые диски перемалывают покрышки, превращая резину в крошку. Если попадается слишком крупный кусок, детали механизма может заклинить. Тогда включается реверс.

Если скорость вращения валов разная, на более быстрый ложится большая нагрузка. Это справедливо и для валов разного диаметра: на одном фактическая скорость будет выше, и нагрузка на редуктор больше.

Готовые линии

Самым быстрым вариантом запустить бизнес по переработке покрышек является приобретение линии по измельчению шин в резиновую крошку. На рынке представлены разные комплектации, в зависимости от поставленных задач и бюджета. Минимальный набор состоит из:

- Станка для удаления кордовых колец.

- Лентореза.

- Дробилки.

- Вибрационного сита.

- Сепаратора

- Конвейера.

Для экономии первоначально можно приобрести линию небольшой мощности. Установки производительностью до 100 кг сырья в час стоят от 1,5 до 3 млн. руб.

Мини-завод

Готовый завод подходит для утилизации автошин в городах и поселках. Он имеет производительность от 350 кг в час. Работа построена по принципу механического дробления. Это позволяет получить крошку высокого качества.

Этапы измельчения покрышек:

- Специалисты осматривают шины на наличие шипов и других элементов, которые нельзя переработать.

- Грузовые шины режут на мелкие детали, легковые перерабатываются целиком.

- По конвейеру детали попадают в шредер, где происходит измельчение. Там же отделяют проволоку и другие металлические деталей.

- Материал проходит в роторную дробилку, где измельчается до готовности и более тщательно очищается от металлических частиц.

- Далее осуществляется сортировка на резиновые, тканевые и металлические частицы ещё раз.

- Затем резина попадает на вибросито для сортировки по фракции.

![]()

Виды и назначение оборудования для переработки пластиковых отходов

![]()

Проект переработки старых шин за 900 млн. евро

![]()

Сдача автомобильных шин на утилизацию и переработка резины

![]()

Методы переработки промышленного мусора и твердых бытовых отходов

![]()

Виды вторичного сырья и примеры его переработки

![]()

Все о древесных измельчителях — описание, характеристики

Как сделать резиновую крошку своими руками – способы, особенности

Как сделать резиновую крошку своими руками – способы, особенности

Как сделать резиновую крошку своими руками – способы, особенности

Из-за увеличения количества автомобильного транспорта начало в геометрической прогрессии увеличиваться количество отходов, поэтому экологическая ситуация оказалась под большой угрозой. Каждый год тысячи покрышек стали вывозить на полигоны и свалки, где они становятся источником негативного воздействия на всю окружающую среду.

Автомобильные шины относят к 4 класса отходов по опасности, так как в процессе разложения те выделяют канцерогенные и токсичные вещества, которые способны разрушить оболочку биосферы. За последние несколько лет требования по утилизации ужесточились (в особенности в больших городах), а также регулярно проверяют соблюдение способа переработки изделий из резины.

Из чего делают резиновую крошку в домашних условиях

По правилам пожарной безопасности и вовсе запрещено складировать шины по причине того, что они склонны к самовозгоранию. Деятельные люди, которые имеют базовые знания физики, а также столярные навыки, могут превратить переработку отходов из резины в главный источник дохода. Резиновая крошка, которая будет получена посредством утилизации, будет выступать вторичным сырьем для изготовления новых товаров. Давайте рассмотрим, как самому сделать резиновую крошку из колес и как расширить это дело до масштаба бизнеса.

По правилам пожарной безопасности и вовсе запрещено складировать шины по причине того, что они склонны к самовозгоранию. Деятельные люди, которые имеют базовые знания физики, а также столярные навыки, могут превратить переработку отходов из резины в главный источник дохода. Резиновая крошка, которая будет получена посредством утилизации, будет выступать вторичным сырьем для изготовления новых товаров. Давайте рассмотрим, как самому сделать резиновую крошку из колес и как расширить это дело до масштаба бизнеса.

Резиновую крошку делают из автомобильных шин, которые пришли в негодность, так как они намного лучше поддаются механическому типу воздействия, а еще из них легче извлекать металлическую проволоку (корду). Переработка отработанных покрышек дает возможность получать крошку с нужным диаметром и при этом по минимуму терять сырьевой материал. Объемные фигуры, вырезанные из шин автомобиля, часто используют для того, чтобы украшать дворы жилых массивов или садовые участки. Часто можно увидеть клумбы, не очень высокие заборы, или ограждения на детской площадке, которые сделаны именно из шин.

Обратите внимание, что при помощи резиновой крошки большого размера можно выкладывать дорожки в частном доме и дачном участке, и это поможет придать им эстетически красивый вид. Также при помощи резиновых покрытий, которые имеют прекрасные шумопоглощающие и гидроизоляционные свойства, оборудуют спортивные площадки и детские зоны.

Переработка небольшого количества резины на дому

Для того, чтобы сделать резиновую крошку своими руками в небольшом количестве, вам не потребуется большого количества сырья, а также специального оборудования. Вы можете воспользоваться подручными средствами, вроде ножниц, топора или гильотинного резака. Для разрезания старой шины также отлично подойдет и хорошо заточенный нож.

Этапы переработки шин на мелкую крошку в домашних условиях:

Удаление корда (проволоки).

Удаление корда (проволоки).- Разрезание отработанной шины на ленте.

- Измельчение сырьевого материала.

А вот для того, чтобы можно было работать с большим объемом отходов в личных и коммерческих целях, потребуются финансовые вложения – на покупку особого оборудования, аренды помещения для переработки сырья. Стоимость агрегатов, которые предложены от прямых производителей будет зависеть от комплектации и мощности. Импортные и отечественные производители предоставляют линии переработки отходов из резины для полного цикла, но если у вас неплохая база знаний физики, то вы сможете сделать оборудование для переработки шин в крошку собственноручно, и оно будет отвечать всем вашим потребностям.

Способны создания крошки из автомобильной шины

Какие существуют способы для получения резиновой крошки?

- Охлаждение сырья при помощи жидкого азота до хрупкого состояния и дальнейшее измельчение. Подобный тип переработки потребует использования особых морозильных камер, а также охлаждение сырьевого материала до температуры -70..-90 градусов, что просто невозможно в домашних условиях.

- Измельчение изделий из резины на специализированной линии полного цикла переработки. Такой способ используют для промышленного производства, на котором выработка резиновой крошки выполняется в большом объеме, а также требует больших финансовых вложений.

- Переработки резиновых изделий на самодельных устройство, т.е. дробилках. Если у вас есть сварочное и фрезерное оборудование, вы сможете сделать измельчитель своими руками. Если же такой возможности нет, то детали следует заказать в мастерской по собственной схеме. Себестоимость устройства, которое сделано своими руками, будет куда меньше, чем готовое оборудование.

Обратите внимание, что если вы будете проводить регулярную переработку резиновых отходов, то вам потребуется просторное и хорошо проветриваемое помещение, чтобы можно было установить все оборудование и хранить огромное количество резиновых отходов. Достоинством станет расположение производственного помещения в промышленной зоне.

Устройство агрегата

Конструкционные особенности измельчителя отличаются тем, что имеют ножевой механизм (шредер), который дает возможность перерабатывать шины, камеры и прочие резиновые элементы. При таком способе измельчения материал способен сохранить в полной мере собственную молекулярную формулу, а также не будет терять свойства эластичности. Производительность оборудования будет полностью зависеть от показателей мощности.

Основными узлами агрегата для переработки резиновых изделий является:

- Двигатель электрический – помогает обеспечивать скорость переработки отходов из резины, рекомендуемая мощность двигателя примерно от 4 до 5 кВт.

- Коробка, имеющая режущие диски – помогает измельчать сырьевой материал до требуемых размеров.

- Решетка, которая калибрует крошку – дает возможность регулировать диаметр получаемой резиновой крошки.

- Редуктор червячного типа – исключает возможность заедания сырьевого материала, а также его замятие.

- Рама устройства – обеспечивает устойчивость положения станка.

- Бункер для загрузки.

- Направляющий лоток.

В целом механизм станка будет помещен в корпус, сверху которого будет установлен бункер загрузки. Перед погружением материала следует обязательно удалить все посторонние предметы из металла (гвозди, шипы и прочее). Шины следует разрезать на ленты, что поможет сократить время на переработку. Теперь давайте подробнее рассмотрим, как сделать резиновую крошку из покрышек при помощи особого механизма.

Коробка с дисками для разрезания

Основной частью устройства является именно шредерная установка. В коробке содержатся стальные, термически обработанные диски для фрезеровки с высоким уровнем прочности. Они достаточно устойчивы к изнашиванию, а также не требуют частой замены во время эксплуатации станка. Изготовление конструкции потребует выполнения точных расчетов отверстий, а также различных дисков для нарезания, поэтому лучше доверить подобную работу конструктору.

Решетки для калибрования крошки

Под коробкой, где расположены фрезерные валы, следует установить калибрующую решетку, которая позволяет регулировать диаметр резиновой крошки, которая получается во время измельчения шины внутри шредера.

Червячный редуктор

Редуктор механического типа будет преобразовывать угловую скорость при помощи червяной передачи, что позволит переработать резиновый материал с разной степенью эластичности без зависаний и наматываний. Механические передачи вращательного движения должны быть установлены в пределах от 25 до 36 единиц, что будет обеспечивать высокий уровень производительности устройства.

Рама агрегата

Безопасность проведения работ по переработке будет гарантировать каркас станка, который изготовлен из профильного материала. Он будет обеспечивать устойчивость положения рабочего устройства во время измельчения и загрузки сырья внутрь.

Бункер загрузки

Станок обязательно имеет бункер, который требуется для того, чтобы загружать шинное сырье, которое для удобства расположены наверху корпуса и возле направляющего лотка. Они будут обеспечивать равномерное поступление сырья в шредер (т.е. измельчитель), а также будут препятствовать образованию заторов во время работы.

Приспособление, которое разрезает покрышки

Для того, чтобы разрезать шины и удалять металлический корд, используют конструкции, сделанные из несущей рамы и стойки. В корпусе будет размещены системы для зажима шины, которая при нарезании будет вращаться вместе с шиной. Стойка конструкции имеет клиновидный нож, который встроен на конкретный размер покрышек. Такая технология установки конструкции поможет экономить время на подготовку материала для расходования к дальнейшему измельчению внутри шредера.

Измельчение покрышки

Технологический процесс измельчения предполагает выполнение следующих действий:

- Сортирование шинного сырья, а также удаление посторонних металлов (шипов, гвоздей и прочего).

- Удаление корда из металла.

- Разрезание покрышек на ленты.

- Измельчение сырья в шредере.

- Калибрование полученной крошки.

Каждый из пяти пунктов по-своему важен.

Вторичное использование

Теперь, когда вы знаете, как самому сделать резиновую крошку из колес, давайте узнаем, для чего ее используют. Ее часто применяют для разных сфер производства, реализуют для населения или же используют для личных целей. Избыток автомобильных покрышек, которые пришли в негодность, а также других резиновых изделий будет обеспечивать постоянное наличие материала для расходования. Стоимость резиновой крошки по большей части будет зависеть от диаметра и качества полученных гранул. Большой спрос на данный момент имеет порошкообразная крошка, а также гранулы, которые имеют диаметр от 0.2 до 0.4 см. Популярность такого размера будет обусловлена низкими затратами на изготовление товаров, а также меньший расход клеевого состава, цена которого в несколько раз выше, чем стоимость вторичного сырья.

Резиновую крошку используют для того, чтобы делать следующие изделия:

- Резиновая обувь.

- Рулонные покрытия.

- Топливо.

- Плитка тротуара.

- Утеплители и резиновые уплотнители.

- Объемные фигуры, которые были вырезаны из шин, бывших в употреблении.

- Дорожки для садового/дачного участка, частного дома.

- Шумопоглощающие и гидроизоляционные покрытия для спортивных и детских площадок.

- Смеси для асфальта.

- Технические резиновые изделия.

- Бесшовные покрытия из резины.

На данный момент сфера утилизации считается достаточно перспективной для того, чтобы открыть собственный бизнес, так как конкуренция низкая, а спрос на услуги переработки отходов увеличивается. Даже при небольших объемах работ, все финансовые вложения, которые будут затрачены на оборудование, будут окупать себя в рекордно короткие сроки. Переработка покрышек внутри дробилку признана самым лучшим и экологически безопасным способом для утилизации, который позволяет получить прибыль при малых денежных вложениях.

И еще немного о бизнесе по переработке покрышек

Итак, вы узнали, как своими руками сделать резиновую крошку, но давайте подробнее ознакомимся с тем, как превратить утилизацию в собственный бизнес. Так как старые покрышки являются отходами, то для работ с ними требуется лицензия. Ее следует оформить за свой счет, и это следует учитывать заранее. Второй пункт – получить пакет документов от санитарно-эпидемиологической станции.

Для того, чтобы получить все бумаги, от вас потребуется:

- Выполнить установку фильтров.

- Выбрать правильно расположение перерабатывающего предприятия. Выполнять переработку стоит как можно дальше от жилого дома, а также социальных объектов вроде школ, детских садов и прочего.

Также обязательно зарегистрируйте фирму в государственном учреждении и налоговой инспекции, заключите договор о поставках электрической энергии и решите вопрос с пожарной безопасностью.

Подбор помещения

Переработка автомобильных шин требует огромной площадки, у вас должно быть минимум 500 м 2 . Кроме того, требуется площадь для хранения готовой резиновой крошки, а также сырьевого материала. Также помните о том, что предприятие по переработке обязательно должно быть расположено как можно дальше от населенных пунктов, так как в противном случае на вас начнут массово поступать жалобы, и вас могут без объяснений закрыть. Требования к перерабатывающей линии идеально соблюдены на отдельных участках, к примеру, расположенных в промышленной зоне или где-то на отшибе. Земля в промышленной зоне стоит на вес золота, поэтому будет дешевле купить или арендовать производственный цех, к которому должны быть удобные пути подъезда.

Оборудование

В целом оборудование можно разделить на 3 группы:

- Техника из Европы, которая соответствует всем современным требованиям. Она крайне эффективна и надежная.

- Оборудование из поднебесной. КНР продукция чаще всего обладает сомнительным качеством, а также непродолжительным сроком эксплуатации. Естественно, если покупать китайскую продукцию от известных брендов, то качество будет прекрасное, то и цена как у европейских инструментов.

- Средним звеном будет Европой и Китаем станет надежный агрегат, сделанный в России. Стоимость отечественной техники будет ниже в 2-3 раза, и в 2 раза выше, чем в Китае.

Это несколько вариантов для тех, кто не хочет или не может сделать оборудование своими руками. Также хочется отметить, что переработка резины может быть и в крошку, и в дизельное топливо, но для последнего материала потребуются большие денежные вложения. Процесс состоит из сортирования и будущего измельчения сырья, а далее отобранный материал загружают в реактор, который способен извлечь из вторичного сырья топливо, которое может быть жидким, металлическим кордом или газом. Готовый продукт можно использовать для дальнейшей переработки.

Персонал

Для предприятия, где можно сделать резиновую крошку, потребуются:

- Водитель, имеющий собственное грузовое авто. Также можно закупить свой автомобильный парк и просто нанять водителей.

- Бухгалтер.

- Человек, который помогает заниматься сбытом готовой продукции.

Чтобы подобрать сотрудников, есть смысл обратиться в особую компанию, но решающее собеседование вы будете проводить самостоятельно. Переработка автомобильных шин в РФ является развивающимся бизнесом, и большинство компаний с радостью будут брать будущих сотрудников на курсы по обучению. Вы сможете или обучать людей сами, или нанять профессионалов, которым уже довелось поработать в этой сфере.

Рентабельность

Перед тем, как выполнить закупку и начать все осуществлять по бизнес-плану, посчитайте все расходы. Покрышки представляют собой практически мусор, но вот оборудование для переработки стоит огромных денег. Общая сумма затрат составит около 3 миллионов рублей, поэтому будет целесообразнее найти инвестора для того, чтобы реализовать бизнес-план. К сумме стоит добавить стоимость очистителей, без которых СанПиН не даст разрешения на работу миниатюрного завода. Расходы на сырье будут минимальными, его можно покупать практически даром. Вы удивитесь, но определенные организации и сами готовы платить за то, чтобы старые покрышки были утилизированы.

Переработка шин в России

Каталог товаров и услуг, где вы можете купить переработка шин среди 175 предложений поставщиков в России. Уточняйте оптовые и розничные цены на переработка шин, наличие на складе, стоимость доставки в ваш регион у компании поставщика.

- Дробилки пластмасс

- Дробилка для пластика

- Переработка пленки

- Дробилка для пленки

- Дробилка для пластмассы

- Мельница роторная

- Дробилка роторная

- Стали инструментальные

- Полимерная сетка

- Переработка пластика

Линии по переработке шин в крошку ЛПШ-400

Производим оборудование для переработки шин в крошку методом механического измельчения. В результате переработки автошин получаются резиновая крошка, текстильный и металлический корд. Предлагаем разные виды комплектаций линий по переработке шин : – Линия по переработке шин без текстиля ЛПШ-200 малой производительности, возможна перевозка в .

Под заказ / Опт и розница

Оборудование для переработки шин.

. для переработки шин в резиновую крошку. Производительность линии от 250 до 2500 кг готовой крошки в час Мы предлагаем не только оборудование для переработки шин , а готовые решения в этом направлении: – помощь в выборе оборудования; – доставка и пуско-наладка в ходит в стоимость; – помощь в получении лицензии на переработку и утилизацию шин .

9 800 000 руб./шт.

Оборудования для переработки шин в резиновую крошку

. корда, плюс одну пассивную в виде мощных неодимовых магнитов, установленных в конце комплекса по переработке шин . Очистка от текстильного корда, грязи и пыли происходит во время всего цикла переработки посредством прохождения резиновой крошки через пневмотрассу в которую интегрированы циклоны пылеуловители. Габариты оборудования 22х6х4м .

5 900 000 руб./ед.

Линия для переработки шин AUTO TIRE RECYCLING 200

. России, работы связанные с монтажем и запуском оборудования, обучение персонала работе на оборудовании. Линия для переработки шин в резиновую крошку Auto Tire Recycling 200 – это автоматический комплекс оборудования для переработки шин в крошку очищенную от металлического и текстильного корда. Мини завод АТР-200 имеет среднюю производительность .

5 900 000 руб./ед.

Под заказ / Опт и розница

Линия по полной Переработке Шин цена

. Ленторез 3. Чипсорез. Исходное сырье для переработки – грузовые и легковые автомобильные шины . На выходе два продукта: 1. Резиновая крошка. Фракция регулируется. Покупатели: перекупщики и заводы по производству резиновых изделий 2. Резиновые чипсы. Покупатели: заводы по переработке резины химическим способом. Производительность станка от .

Завод по переработке шин в Москве

Группа компаний «Нетмус» осуществляет проектирование и строительство заводов по переработке шин с минимально возможным энергопотреблением при работе завода. Также наша компания является поставщиком продукции из Германии, Италии, Словакии, Чехии. На всё оборудование действует гарантия до трёх лет, специалистами компании осуществляется гарантийное .

Оборудование для переработки шин в крошку

Предлагаем ведущие технологии и качественное оборудование для измельчения шин и получения резиновой кошки Автоматическая и полуавтоматическая линии оснащены самым инновационным дизайном ножей, легким доступом к режущим камерам и самой низкой потребляемой мощностью для каждого модуля. Прямая покупка по ценам .

Переработка шин – чипсонарезный станок для покрышек

. переработки шин в крошку. Чипсорез входит в группу станков для первоначальной переработки покрышке наряду с борторезным станком и ленторезом. Чипсорез используют для нарезки лент из покрышке на резиновые чипсы, которые можно перерабатывать в крошку или продавать, как готовое вторсырье. Предлагаем полный комплекс оборудования для переработки бу шин .

Под заказ / Опт и розница

Линия переработки шин

“Лексор” ООО | д. Федоровское, Ленинградская область

Детальное описание Линия по переработке шин компании «ЛЕКСОР» Комплектация: Шредер ARTECH RS 110-130 Шредер ZERMA ZTTS 2000 Дробилка ZERMA GSH 800/1200 Сепарационная система ЛЕКСОР Детальное описание: Artech rs 110-130, (Германия) (картинка №2) Стоимость: .

1 000 000 Euro/шт.

В наличии / Розница

Крошка резиновая от переработки шин

Предлагаем резиновую крошку высокого качество от 0,65 до 10 мм. Компания Саратовский РПЗ – завод по переработке шин , производит резиновую крошку с 2014 года. Работаем с доставкой по России. Упаковка в мешки весом 25 кг, биг бэги 500 кг, 850 кг. Продукция сертифицирована. Предлагаем отправку образцов продукции, а .

Под заказ / Опт и розница

Утилизация изношенных шин, переработка шин, отходы РТИ

ГК Комфорт Сервис на бесплатной основе, принимает от организаций и частных лиц изношенные покрышки, камеры, отходы РТИ. Для дальнейшей переработки в резиновую крошку. Имеем собственную линию по переработки отходов РТИ. Путем механического дробления отходов получаем на выходе чистую резиновую крошку, которая в дальнейшем имеет широкое применение в .

В наличии / Опт и розница

Станки и оборудование для переработки шин

Предлагаем к поставке станки и оборудование для переработки (утилизации) изношенных шин . Большой ассортимент оборудования под ваши цели и бюджет. Проверенные заводы-изготовители. Подробнее по телефону 88005337763

В наличии / Опт и розница

Оборудование для переработки шин в резиновую крошку

. для переработки шин в резиновую крошку. Производительность линии от 250 до 2500 кг готовой крошки в час Мы предлагаем не только оборудование для переработки шин , а готовые решения в этом направлении: – помощь в выборе оборудования; – доставка и пуско-наладка в ходит в стоимость; – помощь в получении лицензии на переработку и утилизацию шин .

Под заказ / Розница

Установка для переработки отходов цена

Пиролизная установка предназначена для утилизации отходов и термической переработки шин , нефтешламов, пластиков и других видов углеродсодержащих отходов (1300 видов) в жидкое печное топливо, горючий газ и сажевый кокс.

16 100 000 руб./шт.

Под заказ / Опт и розница

Комплекс по переработке отходов РТИ.

. для переработки шин — рентабельное вложение, пользующееся популярностью среди предпринимателей. Оборудование для переработки шин — это комплекс, состоящий из производственных станков и агрегатов, при помощи которых происходит переработка изношенных шин с получением резиновой крошки, металлического корда и текстиля. Оборудование для переработки шин .

Под заказ / Опт и розница

Линия по переработке изношенных шин в резиновую крошку ATR-250

. для переработки шин в резиновую крошку с дальнейшим использованием полученного сырья в бытовых и промышленных процессах! Наша компания имеет колоссальный опыт по поставкам данного оборудования по всему миру. Работаем уже более 11 лет. Рады вам предложить универсальную (автоматическую) установку (ATR-250 ALFA TIRE RECYCLING) по переработке .

6 800 000 руб./ед.

Линия для переработки изношенных автомобильных шин в крошку ATR-300

. для переработки шин в резиновую крошку с дальнейшим использованием полученного сырья в бытовых и промышленных процессах! Наша компания имеет колоссальный опыт по поставкам данного оборудования по всему миру. Работаем уже более 11 лет. Рады вам предложить универсальную (автоматическую) установку (ATR-300 ALFA TIRE RECYCLING) по переработке .

9 800 000 руб./ед.

Мини завод по переработке изношенных шин в резиновую крошку ATR-500

. для переработки шин в резиновую крошку с дальнейшим использованием полученного сырья в бытовых и промышленных процессах! Наша компания имеет колоссальный опыт по поставкам данного оборудования по всему миру. Работаем уже более 11 лет. Рады вам предложить универсальную (автоматическую) установку (ATR-500 ALFA TIRE RECYCLING) по переработке .

14 150 000 руб./ед.

Оборудование для переработки изношенной резины в крошку ATR-1000

. для переработки шин в резиновую крошку с дальнейшим использованием полученного сырья в бытовых и промышленных процессах! Наша компания имеет колоссальный опыт по поставкам данного оборудования по всему миру. Работаем уже более 11 лет. Рады вам предложить универсальную (автоматическую) установку (ATR-1000 ALFA TIRE RECYCLING) по переработке .

19 800 000 руб./ед.

Под заказ / Розница

Специализированная установка по переработке крупногабаритных шин в чипсу и резиновую крошку

. для переработки шин в резиновую крошку с дальнейшим использованием полученного сырья в бытовых и промышленных процессах! Наша компания имеет колоссальный опыт по поставкам данного оборудования по всему миру. Работаем уже более 11 лет. Рады вам предложить универсальную (автоматическую) установку (ATR-KING-KOMPACT ALFA TIRE RECYCLING) по переработке .

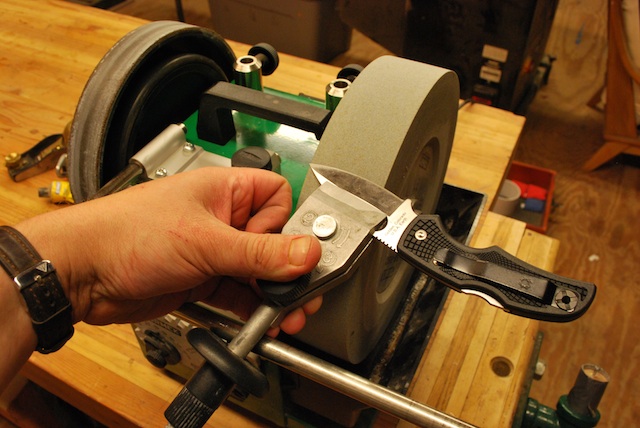

Как правильно точить ножи на точильном станке? Угол заточки ножей. Абразивный круг для точильного станка

- 22 Июля, 2020

- Инструменты и оборудование

- Андрей Скай

Практически любой нож, особенно бытового назначения, требует регулярного восстановления режущей кромки. От постоянного механического воздействия острие притупляется и деформируется, из-за чего утрачиваются его эксплуатационные качества. Поэтому процесс заточки является обязательной технологической операцией в рамках обслуживания данного инструмента. Выполнять эту процедуру можно кустарными приспособлениями, но гораздо удобнее использовать специальное оборудование наподобие точильного станка. Как правильно точить ножи на таком агрегате? Учитывать нужно сразу несколько аспектов выполнения операции – это касается и подготовительных работ, и настройки оборудования с соблюдением правил безопасности.

Когда необходимо точить нож?

Если инструмент находится в исправном состоянии и полной готовности к режущим операциям, нет никакого смысла корректировать его острие. Напротив, выполнение этой процедуры может нарушить изначально правильную геометрию кромки и снизить качество реза.

Но есть признаки, которые явно говорят о том, что требуется применение электрического точильного станка для ножей или другого инструмента для восстановления рабочего состояния острия. Например, если с кромки стесываются мелкие частицы металла. Некоторые модели ножей, в зависимости от используемого материала, в тупом состоянии и вовсе представляют угрозу получения травм.

Еще один признак неидеального состояния острия – это низкое качество реза в принципе. Если нож не режет, а рвет продукт, необходимо заняться его коррекцией. Суть операции заточки будет заключаться в восстановлении нужного профиля лезвия. Иными словами, округленной кромке острия необходимо придать форму конуса.

Как выбирать станок для заточки?

В домашних работах лучше всего использовать электрические модели бытового назначения. Сегодня это универсальные агрегаты с настольным способом инсталляции, которые справляются с восстановлением лезвий не только ножей, но и топоров, стамесок, всевозможных резцов и ножниц.

Предпочтение желательно отдавать точильным станкам для ножей с регулируемым углом, что изначально повысит качество выполнения операции. Причем важно обратить внимание и на конфигурацию рабочей оснастки. Во-первых, гораздо больше возможностей заточки даст станок, допускающий применение абразивного диска и ленты. Во-вторых, удобнее использовать установку с двумя кругами с разных сторон. Дело в том, что процесс коррекции острия может требовать применения абразивов с разной степенью зернистости. Чтобы при переходах от одного круга к другому не тратить время на их переустановку, есть смысл заранее позаботиться о возможности установки двух элементов одновременно с разных сторон.

Особенности профессиональных точильных станков

Такое оборудование имеет несколько технических и эксплуатационных отличий от бытовых аналогов. Но сразу стоит подчеркнуть, что и стоимость данного станка может в 2-3 раза превосходить модели для домашнего применения.

Итак, речь идет о более производительных, функциональных и точных агрегатах, способных уверенно корректировать форму острия, изготовленного из инструментальной и быстрорежущей стали. Как правило, профессиональные электрические точилки для ножей имеют прочную металлическую основу, сбалансированный ротор, почти всегда возможность установи двух кругов и мощный трехфазный двигатель.

В плане функциональности стоит подчеркнуть возможность регулировки вылета, точечную подстройку под габариты обрабатываемого инструмента и автоматическое смачивание рабочей оснастки, что оберегает ее от перегрева.

Лучшие производители точильных станков

В бюджетном сегменте для простейших задач заточки можно найти неплохие предложения от отечественных производителей. Это станки стоимостью до 3-4 тыс. руб. от таких брендов, как «Вихрь», «Кратон», «Калибр» и т. д.

Средний и наиболее популярный сегмент представляют модели с ценником примерно от 5 до 10 тыс. от фирм Bosch, Metabo и Makita. По отзывам, один из лучших точильных станков для ножей в этой группе – это модель Bosch GBG 60-20. Она обладает сбалансированными характеристиками и достойным немецким качеством исполнения.

Частным мастерам и работникам на производствах будут интересны модели профессионального назначения. Это узкий, но вполне развивающийся технологически класс точильных станков от таких компаний, как Inforce и Proma в линейке BKL.

Параметры выбора абразивного круга

Данный расходный материал для обрабатывающего станка представлен в широком ассортименте. Заточный круг именно для ножа должен быть рассчитан на работу со сталью и возможность финишной коррекции.

Форма профиля принципиально важна для работы с заточкой. В данном случае используется оснастка с прямым профилем, что оптимально для правки лезвия.

Зернистость определит, какой тип обработки сможет обеспечить конкретный абразивный круг. Для точильного станка, используемого под коррекцию лезвия ножа, могут применяться практически все варианты фракций. Обычно выделяют три диапазона – от 400 мкм, от 1000 мкм и от 5000 мкм. Соответственно, обеспечивается грубая, средняя и финишная заточка. Иногда можно ограничиваться и одной лишь финишной доработкой, если лезвие требует лишь небольшой правки.

Тип самого абразива не менее важен. Хотя ножи не относятся к чрезмерно требовательным инструментам с точки зрения механической обработки с правкой, сегодня лучше отдавать предпочтение более прочным и эффективным дискам из электрокорунда. Этот материал отличается твердостью и устойчивостью к повреждениям.

Как проверять заточный круг?

Какой бы круг ни использовался в работе, перед непосредственным выполнением операции он должен быть тщательно проверен. Начинать ревизию необходимо с визуального осмотра. Предмет не должен иметь ни малейшей трещины и даже скола.

Далее выполняется проверка на станке. Для этой процедуры лучше использовать профессиональный точильный станок для ножей, в котором предусмотрены более эффективные средства защиты и возможности для настройки. На нем, в частности можно будет проверить абразивный круг на биение. Этот дефект выражается в вибрациях, когда при стороннем наблюдении будет заметен уход внешнего края диска от центра по сторонам. Если такой изъян имеет место, то и абразив нужно будет корректировать специальным алмазным приспособлением.

Общая технология заточки

В первую очередь нужно рассмотреть операцию со стороны. Обычно ее выполняют в два этапа.

Изначально формируется ровный край фаски, чтобы он был острым и без внешних дефектов. Можно сказать, это грубая заточка, в ходе которой моделируется общая геометрия острого лезвия без прежних округлостей. На этом этапе и могут использоваться круги с крупной фракцией зерна.

Вторая стадия предполагает выполнение гораздо более ответственной операции восстановления лезвия. Как правильно точить ножи на точильном станке в рамках финишной правки? Многое будет зависеть от опыта исполнителя, но в любом случае ориентироваться следует на существующую форму лезвия, которая была смоделирована в ходе грубой обработки. На данном этапе обычно производят устранение мелких неровностей и заусенец, которые нельзя аккуратно убрать крупноформатным абразивом.

Техника заточки ножей на станке

Теперь можно перейти к самому ответственному этапу – непосредственной работы с ножом.

Лезвие желательно располагать против направления движения диска, что исключит крошение металла на кромке и минимизирует риск образования тех же заусенцев. Единственный минус такого способа расположения ножа – это риск его врезки в круг, что в один момент испортит острие и вполне может деформировать весь нож. Поэтому новичкам на первых порах можно экспериментировать с расположением ножа в направлении хода абразива.

На этапе правки потребуются и дополнительные приспособления для заточки ножа на точильном станке. Речь идет об оселке с самым мелким зерном, что позволит аккуратно подвести кромку в отдельных зонах. Сам процесс мелкозернистой заточки на станке следует выполнять с минимальным количеством движений. Есть высокий риск сбить фаску, что испортит весь результат. Действовать нужно аккуратно и сбалансировано – по всей длине лезвия. Таким образом обрабатываются обе стороны, чтобы равно была видна блестящая поверхность ножа.

Какой угол заточки ножей правильный?

Величина не универсальная, поэтому ориентироваться следует на конкретный тип ножа и его применение. Можно сказать, что на первом этапе грубого моделирования геометрии следует оставить немного металла для последующего снятия в целях правки. При финальной заточке ножей угол обычно сохраняют в диапазоне от 7° до 45°. Причем средние значения порядка 25° обычно относятся к кухонному инструменту, а верхняя планка, до 50°, применяется к специальным моделям туристического и охотничьего назначения.

Особенности заточки ножей на ручном станке

Сегодня есть немало и сугубо механических точильных станков без электрического привода. Они имеют самые разные конструкционные варианты исполнения и функциональные возможности. Но в процессе обращения с таким инструментом важно учитывать несколько нюансов. Во-первых, ручной точильный станок для ножей, как правило, является мобильным, а это значит, что каждый раз его нужно будет хорошо крепить. Делать это следует на верстаке или другом жестком и устойчивом столе. Во-вторых, процесс заточки выполняется с поступательными движениями только в одном направлении. Также следует учесть, что при интенсивном использовании ручных точилок с конфигурацией двух V-направленных абразивных брусков нож будет гораздо быстрее изнашиваться, чем при работе с электрическим станком.

Что следует знать о точильных брусках?

Комплексное техобслуживание ножей даже при наличии станка с абразивными кругами вряд ли обойдется и без оселка. Этот зернистый брусок позволит при необходимости скорректировать результат, полученный на станке, а также поддержать работу инструмента в полевых условиях при необходимости.

Кроме того, некоторые электрические агрегаты вполне оснащаются такими брусками как расходным материалом. Как правильно точить ножи на точильном станке этого типа? Принцип в чем-то схож с механическими и электрическими станками на кругах. Разница лишь в том, что оператору не нужно прилагать особых усилий. Основную работу выполнит сам аппарат. Максимум, что нужно будет делать, это обеспечение внешнего контроля процесса.

Конечно, многое будет зависеть и от самого точильного бруска. Они бывают керамические, абразивные и природные. Если речь не идет об использовании изделия в составе электрического станка, то предварительно перед работой его лучше смочить мыльным раствором. Данный прием улучшит скольжение и предотвратит интенсивное распыление мелких частиц от металла и абразива.

Требования безопасности

Использование станка для заточки инструмента – вполне разумный и удобный способ решения проблемы тупых лезвий. Но при этом не нужно забывать о безопасности. Как правильно точить ножи на точильном станке, не нанося вред здоровью? В первую очередь работать можно только на проверенном и исправном оборудовании, а также на испытанной оснастке, о чем уже говорилось. В ходе операции исключаются резкие манипуляции и перестройка режима работы. Все действия выполняются плавно и без рывков. Также в самом помещении, где производится заточка, должна работать активная вентиляция. Мелкие частицы абразива и металла, выделяемые при подобных операциях, должны сразу удаляться, так как они представляют угрозу для органов дыхания.

Удаление корда (проволоки).

Удаление корда (проволоки).