Схема Подключения Задвижки

В нефтегазовой промышленности задвижки с электроприводом устанавливаются на трубопроводах транспортировки продуктов добычи. Это избавляет оператора от близкого контакта с токоведущими частями, что при токах свыше 20 ампер может быть небезопасно.

Запорный орган у задвижек выполнен в виде клинового затвора, обоймы которого чаще всего изготавливаются в виде 2 дисков, между ними вставлен распорный элемент.

Достоинства и недостатки арматуры с электроприводом Запорные устройства с электрическим приводом имеют ряд положительных качеств: они устойчивы к воздействию коррозийных процессов; арматура обладает малым гидравлическим сопротивлением; стальные задвижки имеют высокий класс прочности и надежности, а также высокую частоту вращения электропривода; схема подключения требует небольшое количество расходного материала: нужны всего два кабеля; для работы может использоваться колонка ДУ50; шкаф управления приводом отвечает за несанкционированные перепады напряжения; простота в эксплуатации и обслуживании. В верхней части схемы в прямоугольнике показан клеммник на двигателе.

Задвижка клиновая — принцип действия

Их используют: в местах, где доступ для ручной регулировки затруднён; на трубопроводах, находящихся в местах, представляющих опасность для здоровья человека; на участках, нуждающихся в автоматическом регулировании.

Для обеспечения работы цепи сигнализации использован полярный принцип образования сигналов.

Светлана Показана даже клемма V2, которая не используется.

Шкаф управления осуществляет контроль входящего электричества и работу затворного устройства.

Тогда рабочим будет насос НЦ2, а резервным насос НЦ1. Для самого небольшого стандартного прибора максимальный момент составляет 60 Н-м, номинальный ток — 1,7 А.

Как читать Элекрические схемы

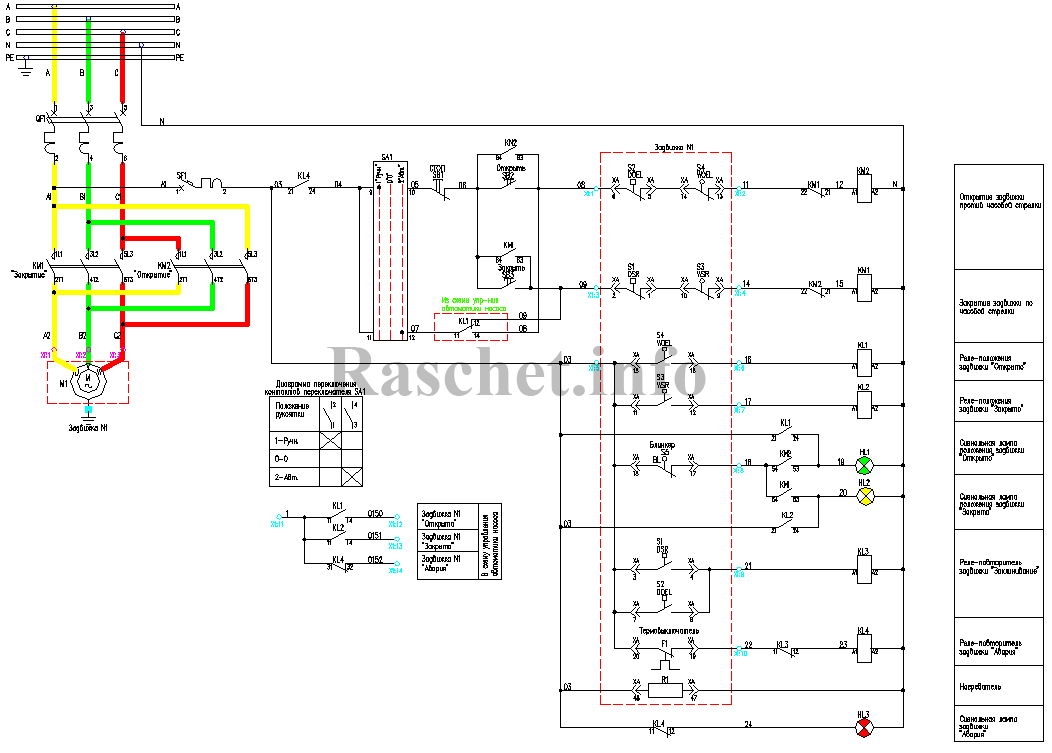

2.3.3. Электрическая схема управления

Процедуру подключения арматуры необходимо осуществлять, строго придерживаясь инструкции к изделию, ориентиром также должна служить схема трубопроводной магистрали. Для самого небольшого стандартного прибора максимальный момент составляет 60 Н-м, номинальный ток — 1,7 А. Гидравлические пневматические испытания изделия проводятся в составе трубопровода или системы. Схема автоматического режима Отличие автоматического режима управления электроприводом задвижки заключается в отсутствии какого-либо участия оператора.

При подачи напряжения привод Belimo перемещается в одно из крайних положений и при этом взводится возвратная пружина.

Задвижки с электроприводом без специальной защиты не устанавливают во взрывоопасных трубопроводах, помещениях. Автоматизация электропривода задвижки может использоваться не только на крупных промышленных предприятиях и в городских сетях водоснабжения, но и в больших по площади домохозяйствах.

Сигналом для перемещения заглушки может быть состояние насосов, вентиляторов. То есть в кабеле должно быть не меньше семи жил.

Их используют: в местах, где доступ для ручной регулировки затруднён; на трубопроводах, находящихся в местах, представляющих опасность для здоровья человека; на участках, нуждающихся в автоматическом регулировании.

Цепь катушки КМ2 магнитного пускателя разрывается, и электропривод останавливается.

В процессе работы электродвигателя перекрывающий ток жидкости затвор вместе с винтом опускается либо поднимается, осуществляя закрытие или открытие задвижки.

схема подключения таймера

Автоматизация электропривода задвижки

Широкое распространение этой модели электроприводных задвижек обеспечила простота управления механизмом. Для самого небольшого стандартного прибора максимальный момент составляет 60 Н-м, номинальный ток — 1,7 А.

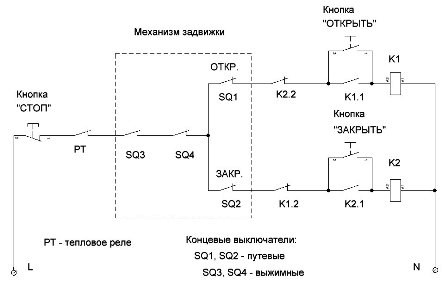

Подобная ситуация чаще всего возникает при неисправности путевых концевиков SQ1 или SQ2: неисправность механизма микровыключателя, а то и просто сваренные контакты.

При достижении этого положения, то есть задвижка в положении «Открыта», контакт выключателя S4 должен замкнуться выставляется соответствующим кулачком в блоке концевых выключателей , ламочка E1, индицирующая открытое положение задвижки начинает гореть.

Они производят однополупериодное выпрямление и полное избирание. Это позволяет обойтись двумя концевыми выключателями, используя их нормальноразомкнутые контакты для включения лампочек положения задвижки.

Колонка с электроприводом. Используются в основном в системах с взрывоопасными жидкостями. Функционирование запорного устройства, приводящегося в действие электрическим приводом, осуществляется в трёх режимах: наладочном; автоматическом; дистанционном.

Технические характеристики

Недостатки Если требуется подключить S1 КБР , то при монтаже блока концевых выключателей на задвижке в кабеле потребуется две дополнительных жилы. Его выходной вал соединен с червячным редуктором, выходная шестерня которого входит в зацепление с винтом на выходе задвижки. Способ подключения задвижки к трубопроводу зависит от материала корпуса.

В это время ротор двигателя начинает вращаться по часовой стрелке, задвижка при этом начинает — закрываться. Устройство механической задвижки Как правило, в электроприводе задвижек используется обычный трехфазный двигатель, мощность и тип которого определяется диаметром трубы …мм, а может и более , на которую устанавливается задвижка: чем больше диаметр трубы, тем выше ее шансы на получение почетного звания водовода.

Предполагалось, что там кроме винтов для подключения ничего больше и нет: как обычно прикрутили три провода, и дело сделано. Дополнительную герметизацию обеспечивают уплотнители. Клиновая задвижка с электроприводом Шкаф управления создает предельно точные сигналы для корректной работы арматуры. Электрическая схема управления циркуляционными насосами Циркуляционные насосы устанавливают в ЦТП для горячего водоснабжения. Практически все они механизированы, управляются простым нажатием кнопок, либо от контроллера системы автоматизации водопровода.

Настройка концевых на МЭО-63

Схема функционирования

Схема пропорционального исполнительного механизма представлена па рис.

Более полная информацию на электроприводы типа АUMA представлена в технической документации. Для этого предусмотрен кнопочный пульт. Автор статьи.

Исполнительные механизмы с электродвигателем бывают однооборотные и многооборотные, позиционные и пропорциональные. Как можно подключить концевые размыкатели чтобы останавливалась платформа в крайних положениях автоматически приводимая в движение трёхфазным двигателем через червячный редуктор. Запорное устройство оснащено шибером.

Для обеспечения того или иного направления тока на пульте управления и на объекте устанавливают по два полупроводниковых диода. Наибольшее практическое применение получили клинкетные задвижки, которые перекрывают поток жидкости в трубе с помощью плоского затвора, входящего в этот поток перпендикулярно течению жидкости.

Links to Important Stuff

Так, чтобы при замкнутой основной группе контактов линия, которая идет на соленоид соседнего прибора, была разомкнута. Принцип работы и устройство Представленное оборудование работает в разной рабочей среде вода, пар, масло нефть и т.

А кто будет переставлять эти перемычки при управлении задвижкой? Питание к схеме подводится по продам L и N что обозначает соответственно фазный и нулевой провод.

Примечание к схеме управления задвижкой

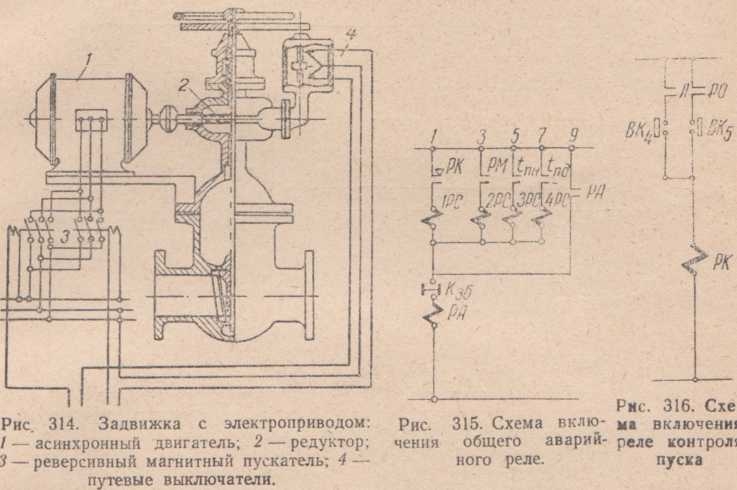

Ручное управление производится при помощи ручного привода. Данная документация находиться в архиве, со схемой управления задвижкой. Сама задвижка, конечно, находится в колодце, на рисунке показан только двигатель в сборе с редуктором.

Плоская заглушка перекрывает поток перпендикулярно, как бы вбивается клин. Одна токоснимающая щетка коллектора подключается к обмотке статора, а питающее напряжение подается на другую щетку и второй вывод статорной обмотки. Стальная клиновая задвижка 30снж монтируется на трубопровод посредством фланцевого способа соединения. Поток перекрывается после опускания дисков в специальные углубления. Замыкается цепь электродвигателя через 3 силовых контакта ПО3 и происходит его включение, задвижка перемещается вверх.

Подключение Auma 3

Автоматизация электропривода задвижки

Функции и принцип действия

Задвижки с электроприводом выполняют обычные функции запорной арматуры – запорную и регулирующую:

- перекрывают трубу полностью или частично;

- открывают просвет трубы для высвобождения потока.

Рекомендуем ознакомиться: Принцип работы и сферы применения клиновых задвижек

Функционирование запорного устройства, приводящегося в действие электрическим приводом, осуществляется в трёх режимах:

- наладочном;

- автоматическом;

- дистанционном.

Наладочный режим функционирования используют после установки или замены (ремонта). Здесь последовательно подаются команды (замыкают контакты) на электропривод, которые он «запоминает» и в дальнейшей эксплуатации использует. Наладку работы электропривода осуществляют после установки, при ручном регулировании крайних положений (открытозакрыто).

Автоматический режим — это режим функционирования запорного устройства, когда электропривод настроен на перемену параметров потока, его давления, температуры. Изменение параметров фиксирую специальные датчики. Они же «подают сигнал» на контролирующую схему, замыкаются контакты, подаётся магнитный Электропривод устанавливает перекрывающий механизм в требуемое положение.

Дистанционный режим – это когда работа электропривода задвижки регулируется с пульта управления оператором в ручном режиме.

Обратите внимание! Каждая задвижка, оснащённая электроприводным устройством, остаётся доступной для ручного управления.

Автоматизация электропривода задвижки

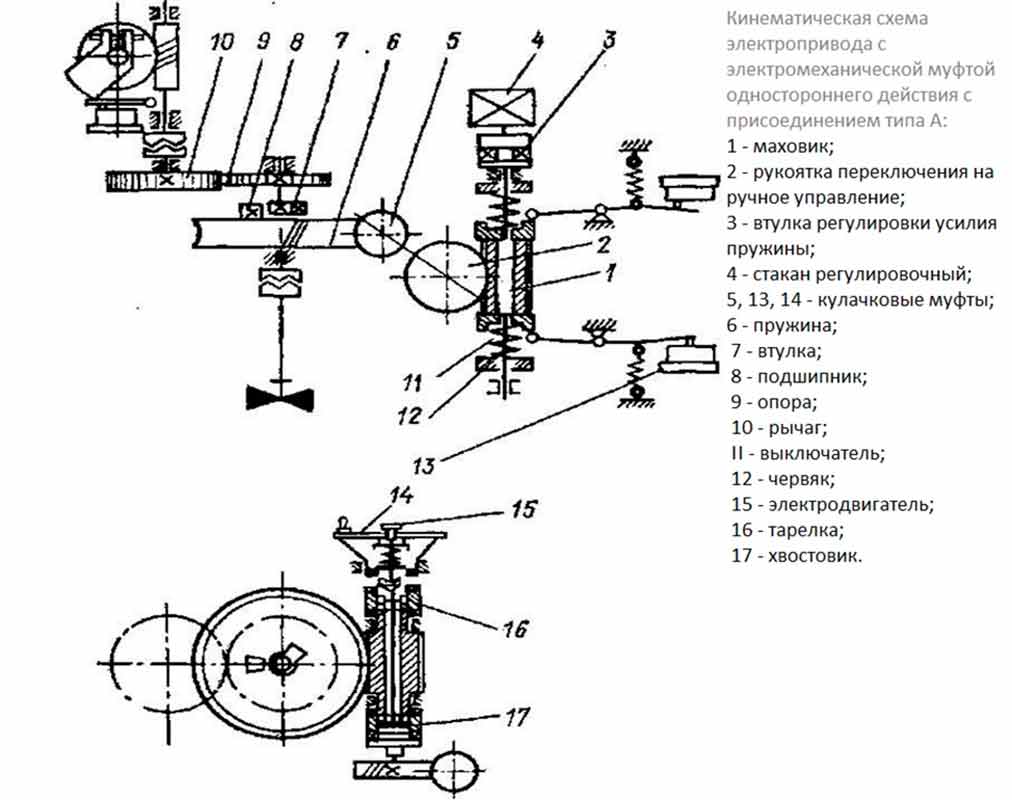

Схема электропривода с электромеханической муфтой.

Задвижки, как правило, выполняют 2 команды: закрыть или открыть трубопровод в зависимости от состояния управляемых органов (насосов или вентиляторов) и от изменения контролируемых параметров (уровня, давления, температуры, расхода и т.п.).

Гидроприводом, электроприводом и пневмоприводом можно на расстоянии осуществлять управление задвижкой. В основном при автоматизации задвижки пользуются электроприводом благодаря простоте управления.

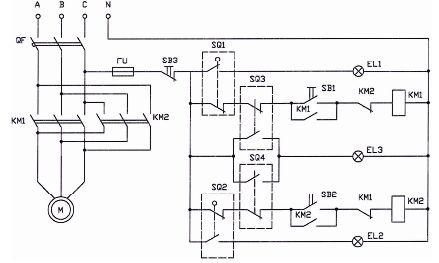

Асинхронный двигатель является электроприводом задвижки, выходной вал которого соединен с червячным редуктором, а выходная шестерня червячного редуктора входит в зацепление с выходным винтом задвижки.

Во время работы электродвигателя затвор вместе с винтом опускается или поднимается, закрывая либо открывая задвижку. Выходная шестерня редуктора через промежуточный редуктор передает вращение ряду дисков с кулачками. Во время открытия задвижки кулачки поворачиваются вправо и переключают контакты микровыключателя КВО. Во время закрытия задвижки кулачки поворачиваются влево и переключают контакты микровыключателя КВЗ. Диски с кулачками расположены таким образом, что во время полного открытия задвижки происходит срабатывание выключателя КВО, а во время полного закрытия — выключателя КВЗ.

Электрическая принципиальная схема управления электроприводом задвижки предусматривает 3 режима управления: дистанционный, автоматический и наладочный.

Дистанционный режим используется при управлении электроприводом на расстоянии, к примеру, с диспетчерского пульта. Для подготовки данного режима устанавливается переключатель управления 1ПУ в положение “Дистанционный”, тумблер 2ВБ в положение “включен”, тумблер 1ВБ в положение “выключен”. На диспетчерский пульт управления питание подается выключателем В.

Статья по теме: Утепленный линолеум: на войлочной основе, теплый и вспененный, с толстым ворсом на холодный пол, отзывы

Разновидности запорной электроарматуры

Для электрозапорной арматуры нет ограничений по диаметру трубы. Соединение с трубопроводом фланцевое.

Рекомендуем ознакомиться: Обсадные трубы НПВХ для обустройства скважин

По конструкции различают запорную арматуру:

-

Дисковую. Запорная мембрана представляет собой диск, который установлен либо под углом к потоку, либо перпендикулярно (закрытое положение). Дисковые задвижки просты в устройстве, несложны в ремонте, недороги. Экономичный вариант подобного устройства комбинированный, когда мембрана изготовлена из нержавеющей стали, а корпус из обычной. Не применяется в трубопроводах, которые находятся под высоким давлением.

По способу расположения ходового механизма различают:

- с выдвижным шпинделем;

- с невыдвижным шпинделем.

Принципиально разное расположение поворотного механизма влияет на возможности сферу использования запорного устройства.

- Резьба выдвижного шпинделя располагается вне тела задвижки. Это требует простора для установки, но защищает механизм от повреждения внутренней, часто агрессивной средой транспортируемой субстанции.

- Невыдвижной шпиндель тот, у которого резьба ходового узла находится в любом положении (открыто, закрыто) внутри тела задвижки. Такую арматуру можно установить в ограниченном пространстве, в труднодоступном месте. Однако в процессе эксплуатации механизм подвергается разрушительному действию агрессивной среды транспортируемого вещества. Это приводит к поломкам, а ремонт осложняется труднодоступностью.

Различают следующие разновидности электропривода для запорной арматуры:

- многооборотный;

- интегрированный многооборотный;

- взрывозащищенный;

- интегрированный многооборотный взрывозащищенный.

Электроарматура запорная изготавливается как из чугуна, так и из стали. Выбирают задвижку исходя из особенностей эксплуатационных условий (температуры, давления потока).

Стальные устройства имеют перед чугунными следующие преимущества:

- они более устойчивы для работы с высоким давлением в трубопроводе (зависит от типа запорного механизма);

- долговечны, не подвержены коррозии (нержавейка);

- устойчивы к гидроударам, перепадам температурного режима.

Обратите внимание! Без электрозапорных устройств функционирование современных коммуникаций жизнеобеспечения, промышленное производство (с применением транспортировки жидкостей и газов) невозможны.

Схема функционирования

Электрическая схема привода.

Для того чтобы осуществить команду “открыть задвижку”, оператору нужно нажать кнопку 1КУ, тем самым включить реле 1РП. При этом, реле 1РП, включившись, замыкает в цепи питания катушки пускателя ПО свой открытый контакт, а это способствует включению последнего. Одновременно с включением ПО происходит включение электродвигателя и открывается задвижка.

Когда задвижка достигает крайнего положения, происходит нажатие концевого микровыключателя КВО, а его замкнутый контакт КВО1, размыкаясь, производит выключение пускателя ПО (электродвигатель задвижки выключается), тем временем разомкнутый контакт КВО2, замыкаясь, производит включение сигнальной лампочки ЛО, которая извещает оператора о том что задвижка открыта.

Аналогично описанному сценарию происходит команда “закрыть задвижку” при помощи кнопки 2КУ. Когда задвижка закрывается полностью, загорается лампочка ЛЗ.

Для функционирования цепи сигнализации применен полярный признак образования сигналов. Принцип полярного выбора заключен в том, что с использованием полупроводникового диода аппаратуру можно сделать чувствительной к направлению тока. Для того чтобы получить ток или другое направление, на объекте управления и на пульте управления применяется по 2 полупроводниковых диода, осуществляющих полное избирание и однополупериодное выпрямление, таким образом по одному проводу передается 2 сигнала. Так, если задвижка открыта полностью, протечка тока происходит через диод 1Д, 2Д, при этом загорается лампочка ЛО. Если задвижка полностью закрыта, протечка тока происходит через диоды 3Д, 4Д, загорается лампочка ЛЗ.

Схема автоматического режима

Таблица модификаций с электроприводом.

Автоматический режим происходит без участия оператора. Чтобы подготовить автоматический режим, необходимо установить переключатель управления 1ПУ в положение “Автомат”, выключатель ВК в положение «включен», тумблер 1ВБ в положение “выключен”, а тумблер 2ВБ в положение “включен”.

В зависимости от величин контролируемых параметров (расход, уровень и т.п.) со схемы контроля через замыкание контактов 1РК или 2РК подается соответствующая команда, что способствует включению реле 1РП или 2РП. Магнитные пускатели ПО или ПЗ получают и выполняют соответствующие команды открыть или закрыть задвижку.

Выполнение команды управления, как и в дистанционном, в автоматическом режиме контролируется по загоранию сигнальных ламп ЛО и ЛЗ.

Статья по теме: Пошаговое утепление лоджии и балкона

Наладочный режим предусмотрен для того, чтобы опробовать работу задвижки электроприводом после ремонтных работ или монтажа. Для подготовки данного режима необходимо установить тумблер 1ВБ в положение “включено”. Напряжение питания в схему управления подается включением автоматического выключателя АВ. Для того чтобы выполнить команду “открыть задвижку”, необходимо нажать кнопку 4КУ, при этом к магнитному пускателю открытия задвижки ПО поступает питание.

Схема устройства клиновой задвижки.

Включаясь, ПО делает в схеме следующие изменения:

- Замыкает его замыкающий (открытый) контакт ПО1 в цепи самоблокировки (с целью запоминания команды).

- Размыкает размыкающий (закрытый) контакт ПО2 в цепи взаимной блокировки (с целью предотвращения подачи ложной команды).

- Замыкает в цепи электродвигателя 3 силовых контакта ПО3, а электродвигатель, включаясь переносит задвижку вверх.

Когда задвижка открывается полностью, кулачок диска нажимает на выключатель КВО, замкнутый контакт которого при этом размыкается, а пускатель ПО выключается. Контакты пускателя ПО возвращаются в свое исходное состояние, отключается электродвигатель, а задвижка останавливается.

Чтобы выполнить команду “закрыть задвижку”, следует нажать кнопку 5КУ, при этом к магнитному пускателю закрытия задвижки ПЗ подается питание. Аналогично рассмотренной выше команде происходит схема выключения электродвигателя, изменяется направление вращения (режим реверса). Происходит закрытие задвижки. Электродвигатель выключается при помощи размыкания контакта микровыключателя КВЗ.

Как осуществляется управление задвижками

Задвижки – популярная запорная арматура, которая применяется на трубопроводах, транспортирующих разнообразные газы и жидкости. Рабочий орган такого устройства (клин, шибер) движется перпендикулярно потоку, перекрывая просвет трубы. Задача управления задвижкой – максимально быстро, но плавно опустить или поднять этот элемент. А как она решается, мы рассмотрим ниже.

Главные требования к управлению задвижкой

Управляя работой такой арматуры, важно соблюсти следующие условия:

- Клин задвижки должен находиться в положении «открыто» или «закрыто». Такая арматура не может использоваться для регуляции силы потока. Если ее рабочий элемент слишком долго будет пребывать в полузакрытом состоянии, сила потока его деформирует. После этого задвижку невозможно будет ни герметично закрыть, ни полностью открыть. Поэтому процесс открывания и закрывания устройства должен быть по возможности быстрым.

- Слишком резкое перекрывание или открывание задвижки также нежелательно. Это может привести к гидроудару в системе, особенно если речь идет о трубе большого диаметра, по которой поток движется с высокой скоростью. Чтобы избежать проблем, рабочий элемент задвижки необходимо перемещать плавно.

- На трубах больших диаметров и с высокими скоростями потока для управления задвижкой требуются серьезные усилия. Это трудно, а иногда и просто невозможно сделать вручную, при помощи обычного маховика. Чтобы облегчить и упростить задачу, в таких случаях для управления арматурой приходится использовать механические редукторы или разнообразные приводные механизмы. Ниже мы рассмотрим механизм действия этих устройств.

Ручное управление при помощи маховика. Механический редуктор

Классическим управляющим элементом задвижки является маховик. При его вращении усилие передается на шпиндель арматуры, который поднимается или опускается и, соответственно, поднимает или опускает затвор. Шпиндель у задвижки может быть выдвижным или невыдвижным. В первом случае он поднимается над маховиком настолько, насколько поднят клин. У задвижек с невыдвижным шпинделем эти перемещения происходят внутри корпуса.

Если из-за большого диаметра трубы вращать обычный маховик становится трудно, на задвижку устанавливают механический редуктор. Он преобразует усилие так, что управляющий маховик можно легко повернуть без больших затрат энергии. Такое устройство позволяет облегчить работу с арматурой, не применяя приводов.

Приводные механизмы для управления задвижкой

Для открывания и закрывания арматуры используются:

- электроприводы;

- гидроприводы;

- пневматические приводы.

Эти механизмы не только облегчают управление задвижками больших диаметров, которые требуют существенных усилий для перемещения рабочего элемента. Они нередко используются и с арматурой небольшого Ду. Дело в том, что приводные механизмы позволяют организовать дистанционное управление задвижкой или автоматизировать процесс открывания и закрывания устройства, связав его с любыми рабочими параметрами системы (давлением, температурой, расходом среды, состоянием насосов и пр.). Чаще всего при автоматизации задвижек используют электропривод, так как он проще в установке и управлении.

Электропривод задвижки: принцип работы и автоматизация

Основным элементом электроприводного механизма является асинхронный двигатель. Его усилие при работе передается по цепи от выходного вала на червячный редуктор и далее на выходной винт задвижки. Этот винт опускается или поднимается, а вместе с ним опускается или поднимается затвор арматуры.

Чтобы вовремя остановить работу двигателя, в электроприводе разработан механизм микровыключателей КВО и КВЗ. От выходной шестерни редуктора вращение передается дискам с кулачками. При открывании задвижки кулачки поворачиваются вправо и переключают контакты КВО, при закрывании арматуры – наоборот, кулачки движутся влево и переключают КВЗ. Диски с кулачками размещены так, что микровыключатели срабатывают в момент, когда затвор достигает крайнего положения. КВО переключается при полном открытии задвижки, КВЗ – при полном закрытии. Таким образом, двигатель не может остановиться, если затвор находится в полуоткрытом состоянии, что предупреждает деформацию рабочего элемента потоком.

Режимы управления

Электроприводом задвижки можно управлять в трех режимах:

- дистанционном;

- автоматическом;

- наладочном.

Если необходимо управлять работой задвижки на расстоянии, например, с диспетчерского пульта, выбирают дистанционный режим работы. Чтобы перевести привод в этот режим, нужно:

- переключатель 1ПУ установить в положение «Дистанционный»;

- тумблер 2ВБ переключить в положение «Включен»;

- тумблер 1ВБ установить в положение «Выключен».

Управление питанием осуществляется через выключатель В.

Электрическая схема работы привода в дистанционном режиме

Управление задвижкой с электроприводом происходит следующим образом (на примере открытия арматуры):

- Оператор нажимает кнопку 1КУ.

- Включается реле 1РП.

- Замыкается цепь питания катушки пускателя ПО.

- Пускатель включается и запускает электродвигатель.

- Во время работы двигателя затвор поднимается и задвижка открывается.

- При достижении затвором крайнего верхнего положения поворачиваются диски с кулачками и срабатывает микровыключатель КВО.

- На КВО размыкается контакт КВО1, и пускатель ПО выключается. Вместе с ним останавливается и двигатель привода.

- Одновременно с размыканием КВО1 происходит замыкание КВО2, который включает сигнальную лампочку ЛО. Она сообщает оператору, что задвижка открыта.

На этом процесс открытия арматуры завершается. Закрытие задвижки происходит аналогично, после нажатия кнопки 2КУ. В конце движения затвора срабатывают контакты КВЗ и загорается лампочка ЛЗ.

Кроме описанных цепей, в электроприводе задвижки существует и простейшая система сигнализации. Она основана на полупроводниковых диодах и сообщает о полном открытии или закрытии затвора посредством лампочек ЛО и ЛЗ.

Автоматический режим работы электропривода

Управление задвижкой может осуществляться автоматически, без участия оператора. Для перевода электропривода в автоматический режим нужно:

- Переключатель 1ПУ установить в положение «Автомат»;

- Выключатель ВК переключить в положение «Включен»;

- Тумблер 1ВБ установить в положение «Выключен»;

- Тумблер 2ВБ переключить в положение «Включен».

Механизм работы электропривода в автоматическом режиме похож на таковой при дистанционном управлении. Только замыкание контактов 1РК и 2РК происходит не при нажатии кнопки, а через подачу соответствующей команды со схемы контроля. Далее включается пускатель ПО (при открытии задвижки) или ПЗ (при закрытии) и запускается работа электродвигателя. Результат выполнения команды отображается загоранием сигнальных лампочек ЛО или ЛЗ.

Наладочный режим работы электропривода

Данный режим используется не для управления задвижкой, а для наладки работы электропривода после монтажа или ремонта устройств. Для перевода механизма в наладочный режим нужно:

- Тумблер 1ВБ установить в положение «Включено»;

- Автоматический выключатель АВ включить (он подает в схему управления питание).

Для открывания задвижки нажимается кнопка 4КУ. После ее нажатия питание подается на пускатель ПО. Он осуществляет следующее:

- Замыкает контакт ПО1 (он находится в цепи самоблокировки). Замыкание способствует запоминанию команды.

- Размыкает контакт ПО2 (расположен в цепи взаимной блокировки). Это предотвращает подачу ложной команды.

- Замыкает три контакта ПО3, в результате чего включается двигатель. Он поднимает рабочий элемент задвижки.

При полном открытии задвижки кулачок диска размыкает контакт КВО, что отключает пускатель ПО. Двигатель останавливается, и затвор прекращает движение. Закрытие задвижки происходит аналогично, но после нажатия кнопки 5КУ.

Защита в схеме электропривода задвижки

При управлении задвижкой могут возникать нештатные ситуации. Чтобы предупредить аварии на трубопроводе и поломки электроприводного механизма, в его схеме предусмотрена защита нескольких типов:

- Кнопка 3КУ – аварийное ручное выключение двигателя.

- Нулевая защита (минимального напряжения). Срабатывает при отключении или критическом снижении напряжения в сети. Предупреждает самозапуск двигателя при внезапном восстановлении напряжения.

- Электрическая блокировка. Не допускает одновременного срабатывания пускателей ПО и ПЗ. Осуществляется простым включением размыкающего контакта ПЗ в цепь питания ПО и наоборот.

- Защита от перегрузок. Предупреждает перегрузку двигателя в случае заклинивания задвижки. При возникновении проблемы размыкаются контакты микровыключателя ВМ (это выключатель муфты предельного момента). Микровыключатель, находящийся в общей цепи питания ПО и ПЗ, отключает оба пускателя и прекращает работу двигателя.

- Максимальная защита – от высоких кратковременных нагрузок и тока коротких замыканий. Срабатывает благодаря плавким предохранителям или электромагнитным расцепителям.

Кроме того, в схеме электропривода задвижки предусмотрены устройства защиты и управления ПКП1Т, ПКП1И и др. Они позволяют останавливать электропривод без задействования концевых выключателей, следить за текущим положением затвора, прекращать работу привода в аварийных ситуациях. Также в ПКП1 можно вмонтировать модуль интерфейса для осуществления электронного управления. В этом случае появляется возможность запрограммировать электропривод на работу с нужными параметрами в различных условиях или в разное время.

Таким образом, управлять задвижками можно по-разному, но электроприводной механизм позволяет осуществлять управление наиболее легко и точно. Если вы хотите купить задвижку с электроприводом, обращайтесь в «Компанию Север». Наши специалисты проконсультируют вас по всем вопросам относительно управления арматурой и помогут подобрать устройство с нужным приводным механизмом.

Автоматизация электропривода задвижки

Ни одна трубопроводная система немыслима без использования такого регулирующего органа, как задвижка. Этот тип запорной арматуры предназначен для перекрытия потока жидкости, пара или газа по трубе.

Все задвижки бывают 3 типов: конические, клинкетные и кольцевые. Наибольшее практическое применение получили клинкетные задвижки, которые перекрывают поток жидкости в трубе с помощью плоского затвора, входящего в этот поток перпендикулярно течению жидкости.

Общие сведения об автоматизации электропривода задвижки

У любой задвижки существует две функции: открытие и закрытие трубопровода. Команды на это выполняются в ходе изменения каких-либо контролируемых параметров: давления, температуры, расхода жидкости. Если задвижка включена в систему управления комплексом, то команда на открытие или закрытие может подаваться в зависимости от состояния насосов и вентиляторов.

Для осуществления дистанционного управления задвижкой используют различные типы приводов: гидравлический, пневматический, электрический. В целях автоматического управления используют электропривод, так как это наиболее удобно и рационально. Асинхронный двигатель чаще всего является электроприводом для задвижки. Его выходной вал соединен с червячным редуктором, выходная шестерня которого входит в зацепление с винтом на выходе задвижки.

В процессе работы электродвигателя перекрывающий ток жидкости затвор вместе с винтом опускается либо поднимается, осуществляя закрытие или открытие задвижки. Шестерня на выходе редуктора через промежуточные шестерни передает вращение нескольким дискам с особыми кулачками. В момент открытия задвижки эти кулачки поворачиваются в правую сторону и переключают электрические контакты выключателя КВО. В момент же закрытия задвижки напротив кулачки поворачиваются в левую сторону и замыкают контакты выключателя КВЗ. Все диски с кулачками установлены таким образом, что при полном открытии задвижки срабатывает выключатель КВО, а при полном закрытии – выключатель КВЗ.

Принципиальная электрическая схема управления электрическим приводом задвижки предполагает 3 режима управления: автоматический, дистанционный и наладочный.

Дистанционный режим применяют при управлении электрическим приводом на расстоянии, например, с диспетчерского пульта. Для перевода автоматики в данный режим переключатель управления 1ПУ устанавливается в состояние “Дистанционный”, тумблер 1ВБ в состояние “выключен”, тумблер 2ВБ в состояние “включен”. Питание на диспетчерский пульт управления подается через выключатель В.

Схема функционирования электропривода в дистанционном режиме

Для осуществления команды “открыть задвижку”, необходимо нажать кнопку 1КУ. В этом случае произойдет включение реле 1РП, которое замыкает свой открытый контакт в цепи электропитания катушки пускателя ПО. Пускатель включается и инициирует начало работы электродвигателя, который и открывает задвижку через описанный выше механизм.

При достижении задвижкой крайнего положения, тотчас происходит нажатие концевого выключателя КВО. При этом его замкнутый контакт КВО1 размыкается и производит выключение пускателя ПО. Это инициирует выключение электродвигателя задвижки. Одновременно с этим разомкнутый контакт КВО2 замыкается и производит включение лампочки ЛО, которая сигнализирует о том, что задвижка в данный момент открыта.

Аналогично изложенному сценарию происходит обратная команда “закрыть задвижку” при помощи уже кнопки 2КУ. При этом, после полного закрытия задвижки загорается лампочка ЛЗ.

Для обеспечения работы цепи сигнализации использован полярный принцип образования сигналов. Он заключается в том, что полупроводниковые диоды чувствительны к направлению течения электрического тока. Это позволяет сделать всю аппаратуру чувствительной к этому параметру. Для обеспечения того или иного направления тока на пульте управления и на объекте устанавливают по два полупроводниковых диода. Они производят однополупериодное выпрямление и полное избирание. Это обеспечивает передачу по одному проводу 2-х сигналов. В случае полностью открытой задвижки, протечка тока осуществляется через диоды 1Д и 2Д при горящей лампочке ЛО. Когда задвижка полностью закрыта, ток течет через диоды 3Д и 4Д с горящей лампочкой ЛЗ.

Схема автоматического режима

Отличие автоматического режима управления электроприводом задвижки заключается в отсутствии какого-либо участия оператора. Автоматизация электропривода задвижки достигается установкой переключателя 1ПУ в положение “Автомат”. При этом выключатель ВК должен находиться в положении “включен”, тумблер 1ВБ в позиции “выключен”, а тумблер 2ВБ в состоянии “включен”.

Датчики, осуществляющие контроль величины таких параметров, как расход жидкости или газа, уровень температуры или давления, подают сигнал при достижении заданного уровня на схему контроля, где происходит замыкание контактов 1РК или 2РК. Это заставляет включаться реле 1РП или 2РП. В свою очередь магнитные пускатели ПО или ПЗ выполняют команды открыть или закрыть задвижку соответственно. Контроль исполнения команд осуществляется по наличию загорания одной из лампочек ЛО и ЛЗ.

Особенности наладочного режима

Наладочный режим необходим для апробации работы задвижки с электроприводом после ремонта или первоначального монтажа. Для установки системы в данный режим необходимо переключить тумблер 1ВБ в позицию “включено”. Электропитание в схему управления направляется включением выключателя АВ. Для выполнения команды “открыть задвижку”, нужно нажать кнопку 4КУ. Это действие обеспечивает поступление питания к магнитному пускателю открытия задвижки ПО.

Когда происходит включение ПО, то в схеме случаются следующие изменения:

- Контакт ПО1 в самоблокировочной цепи замыкается и происходит запоминание команды.

- Контакт ПО2 в цепи взаимной блокировки размыкается, чтобы исключить подачу ложной команды.

- Замыкается цепь электродвигателя через 3 силовых контакта ПО3 и происходит его включение, задвижка перемещается вверх.

В момент полного открытия задвижки кулачок диска производит нажатие на выключатель КВО. Его замкнутый контакт размыкается, включая пускатель ПО. При этом его контакты возвращаются в свое начальное состояние и электродвигатель отключается, задвижка останавливается.

Для выполнения обратной команды “закрыть задвижку”, нужно нажать кнопку 5КУ, которая подает питание на магнитный пускатель закрытия задвижки ПЗ. Аналогично изложенной выше команде осуществляется схема выключения питания электродвигателя. При этом изменяется направление вращения ротора (режим реверса). Тем самым происходит полное закрытие задвижки. Выключение электродвигателя происходит после размыкания контакта выключателя КВЗ.

Виды защиты схемы управления

Как и любой сложный электромеханический прибор, автоматическая задвижка имеет несколько видов защиты схемы управления от различного рода перегрузок.

В щитке управления имеется кнопка ЗКУ, которая служит для мгновенного аварийного выключения электродвигателя. При этом существуют и автоматические элементы защиты:

- Защита от минимального напряжения, которую еще называют нулевой защитой. Ее срабатывание происходит в момент полного исчезновения напряжения внутри сети или его критическом понижении. Цель – исключить возможность самостоятельного запуска электродвигателя при внезапном восстановлении напряжения. Эта защита осуществляется при помощи магнитных пускателей и электромагнитных реле напряжения.

- Электрическая самоблокировка. Данный вид защиты достигается путем включения размыкающего контакта на пускателе ПО в цепи электропитания пускателя ПЗ и обратно. То есть, пока пускатель ПО находится во включенном положении, цепь питания пускателя ПЗ однозначно будет разомкнутой, а принудительно запустить пускатель ПЗ вместе с магнитным пускателем ПО ни при каких обстоятельствах нельзя.

- Защита электрического двигателя от перегрузки при аварийном заклинивании задвижки осуществляется путем размыкания контактов выключателя муфты конечного момента ВМ, который введен в общую цепь электропитания обеих индукционных катушек пускателей.

- Максимальная защита гарантирует полную безопасность электродвигателя при возникновении кратковременной перегрузки и короткого замыкания. Осуществляется она в результате использования плавких предохранителей либо электромагнитных автоматических выключателей.

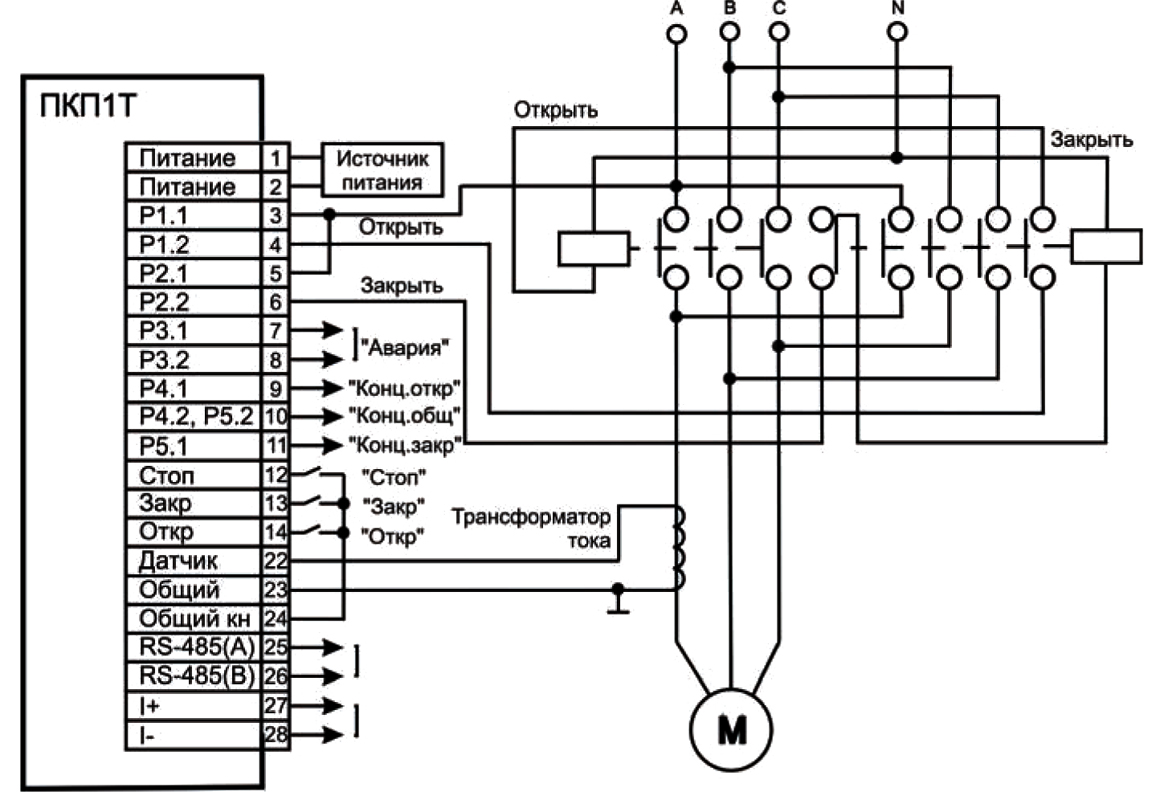

Защита электропривода при помощи устройства ПКП1

Для осуществления защиты электропривода задвижек на насосных станциях часто устанавливается специальный прибор ПКП1:

- ПКП1Т – контролирует текущие положения задвижки по току, который потребляется электроприводом, и времени ее движения.

- ПКП1И – контролирует текущие положения задвижки с помощью измерения периодов импульсов, поступающих с датчика. Он расположен на валу задвижки. При этом учитывается и число оборотов вала.

Прибор ПКП1 необходим для управления затворами и задвижками в больших насосных станциях и городской системе «Водоканал», а также для обеспечения защиты их механизмов и электроприводов в случае внезапного заклинивания без применения концевых выключателей.

Главные защитные функции прибора:

- Автоматическое отключение электропривода при достижении крайнего положения задвижкой без применения концевых выключателей.

- Осуществление индикации и контроля текущего положения задвижек в %.

- Аварийная остановка управления и подача сигнала «Авария» в момент проскальзывания механизмов электропривода либо заклинивания задвижки.

- ПКП1 снабжен двумя выходными реле, управляющими задвижкой, двумя реле для имитации срабатывания концевых выключателей и реле для подачи аварийного сигнала.

Кроме того, по желанию потребителя в ПКП1 может быть установлен модуль интерфейса взаимодействия с ЭВМ RS-485 либо модуль, который создает унифицированный токовый сигнал (4-20 мА), который пропорционален степени открытия створки задвижки.

Для настройки этого прибора непосредственно на объекте, с помощью чертежа задают временные параметры движения задвижки и варианты определения ее концевых положений.

Если нам известен рабочий ток электродвигателя, то необходимо просто задать параметры защитного выключения. Эти параметры будут на долго сохранены в энергонезависимой памяти прибора и останутся неизменными даже при отключении питания. Программирование прибора осуществляется кнопками, которые располагаются на передней панели. Чтобы предотвратить несанкционированный доступ к изменениям установленных параметров, имеется специальная защита.

Автоматизация электропривода задвижки может использоваться не только на крупных промышленных предприятиях и в городских сетях водоснабжения, но и в больших по площади домохозяйствах. Эта система обеспечит качественный контроль различных параметров в системе отопления или водоснабжения. Если на вашем участке есть несколько строений, объединенных единой водопроводной сетью, то автоматизация вам не повредит.

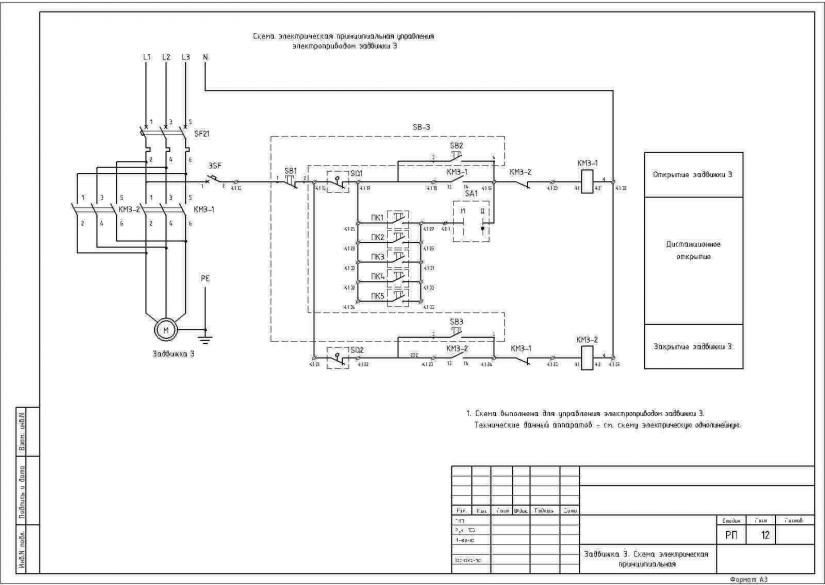

Схема управления реверсивной задвижкой c электроприводом AUMA в формате dwg

Представляю вашему вниманию схему управления реверсивной задвижкой с электроприводом типа AUMA SA выполненную в программе AutoCad в формате dwg.

Перед тем как рассматривать саму схему управления задвижкой с электроприводом типа AUMA SA. Нужно разобраться в самом принципе конструкции многооборотного привода SA.

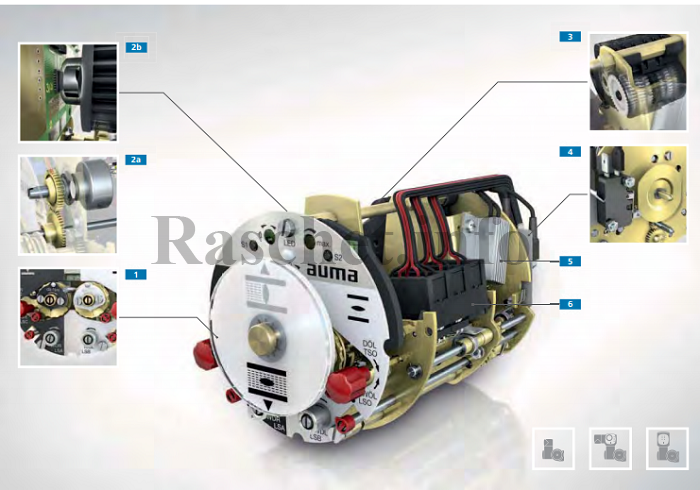

Базовая комплектация привода представлена на рис.1 и состоит из следующих элементов:

- электродвигатель;

- червячный редуктор;

- блок выключателей (электромеханический и электронный), в данном случае используется электромеханический блок выключателей;

- ручной маховик для аварийного управления;

- электрическое присоединение и присоединение к арматуре.

Назначения каждого элемента описано ниже.

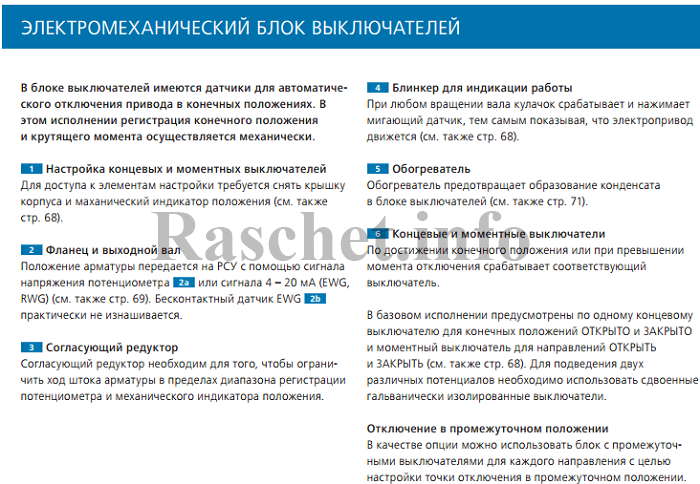

Электромеханический блок выключателей

Назначение и комплектация электромеханического блока выключателей описано ниже.

Более полная информацию на электроприводы типа АUMA представлена в технической документации. Данная документация находиться в архиве, со схемой управления задвижкой.

Схема управления задвижкой c электроприводом AUMA

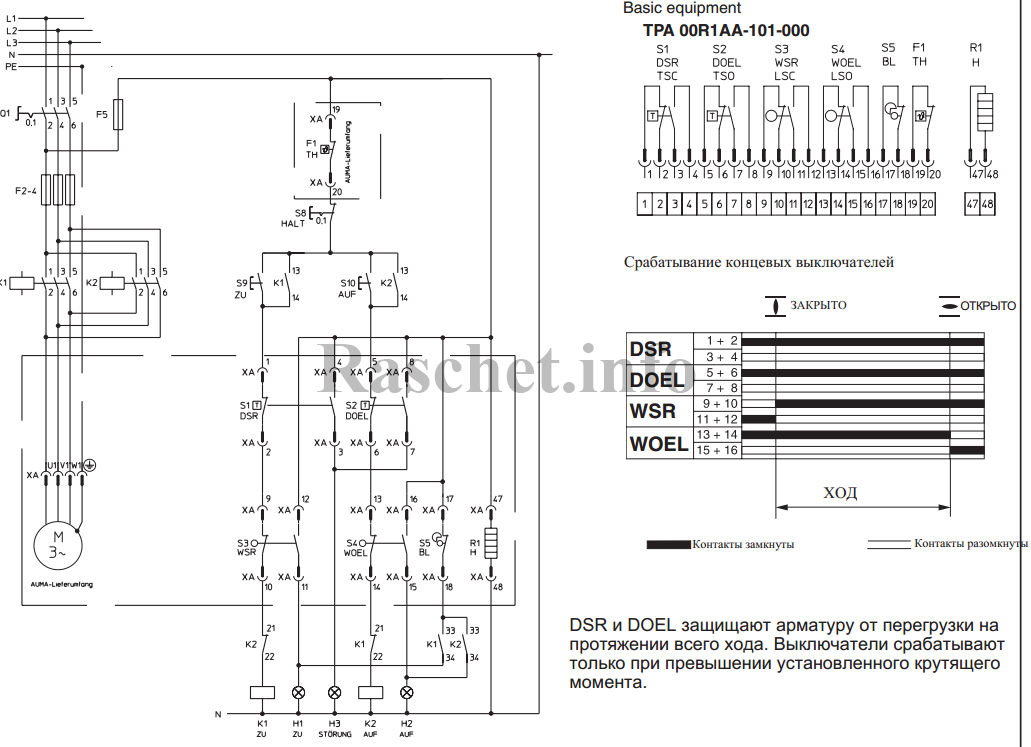

Данная схема выполнена на основании схемы ASV 111.1111 TPA 00R1AA-101-000, но с привязкой к проекту.

Сразу хотел бы обратить ваше внимание, что привод SA закрывает по часовой стрелке, а открывает против часовой стрелке.

Схема состоит из следующих устройств:

-

автоматический трехполюсный выключатель – QF1 (защита цепей питания двигателя

380В);

220В);

Принцип работы схемы я буду рассматривать когда управление выполняется в ручную, то есть от кнопок SB1, SB2, SB3, переключатель SA1 при этом находиться в положении «Ручное».

Перед тем как управлять задвижкой, предварительно должны быть взведены автоматические выключатели QF1 и SF1.

Управлять задвижкой можно при условии, что:

- отсутствует сигнал по встроенной в сам привод тепловой защите задвижки (контакты 19-20 термовыключателя F1 замкнуты);

- задвижка не заклинена, при этом контакты концевых выключателей DSR 3-4 и DOEL 7-8 разомкнуты, соответственно на катушку реле KL3 не подается напряжение и его контакты 11-12 – замкнуты.

Если данные условия выполнены, то на катушку реле KL4 подается напряжение и его контакты 21-24 замкнуты, тем самым подготавливается цепь на управление задвижкой.

Открытие задвижки выполняется при нажатии кнопки SB2 подается напряжение на катушку контактора КМ2. При этом контакты 64-63 КМ2 шунтирует кнопку SB2, делается это для того, чтобы катушка контактора была постоянно под напряжением и он не отключался при отпускании кнопки SB2.

В это время ротор двигателя начинает вращаться против часовой стрелки, задвижка при этом начинает — открываться. Порядок чередования фаз – С, В, А.

Закрытие задвижки выполняется при нажатии кнопки SB3 подается напряжение на катушку контактора КМ1. Также выполняется шунтирование кнопки SB3 контактами 64-63 КМ1.

В это время ротор двигателя начинает вращаться по часовой стрелке, задвижка при этом начинает — закрываться. Порядок чередования фаз – А, В, С.

Для защиты арматуры от перегрузки на протяжении всего хода используются отстающие концевые выключатели DSR 1-2, DOEL 5-6, WSR 9-10 и WOEL 13-14.

Для сигнализации используются опережающие концевые выключатели: DSR 3-4, DOEL 5-6, WSR 11-12 и WOEL 15-16.

Для индикации движения электропривода используется «Блинкер», во время движения контакт 17-18 «Блинкера» кратковременно замыкается-размыкается, тем самым создается мигание сигнальных ламп HL1 (Открыто) или HL2 (Закрыто), в зависимости от того открывается или закрывается задвижка.

Во избежания образования конденсата в блоке выключателя используется – обогреватель R1.

В архиве вы сможете найти следующие материалы:

- схема управления задвижкой c электроприводом AUMA в формате dwg;

- рекомендуемая схема подключения задвижки c электроприводом AUMA SA.2 ASV 111.1111 TPA 00R1AA-101-000;

- техническая документация на электроприводы производства компании AUMA.

Схема управления задвижкой гидроприводом, электроприводом и пневмоприводом

Ниже представляется автоматическое управление задвижкой. Задвижка — это элемент запорной арматуры, главная задача которой является открытие или закрытие затворного механизма:

Всем известно, что посредством задвижки перекрывается движение воды, нефтепродуктов, сыпучих материалов, газа и химических растворов в трубопроводах. В зависимости от конструкции, различают 3 вида задвижек: клиновые, клинкерные и фланцевые задвижки. Приводы для управления задвижкой отличаются в зависимости от среды управляющего органом и делятся на гидравлические, пневматические и электрические приводы. Задвижки с электрическим приводом нашли наибольшее применение ввиду своей простоты подключения.

Кинематическая схема управления задвижкой.

Управление задвижкой осуществляется дистанционно через электрические приводы, которые преобразуют вращение вала двигателя на поступательное движение запорного механизма. Наиболее актуально подобное управление на трубопроводах большого диаметра и применяется в нефтяной и газовой отрасли.

Обратить внимание. Редукторы являются основным передаточным элементом движения от двигателя на винт задвижки.

Редукторы червячные марки РМО и РММ предназначены для управления полно оборотной запорной арматурой. Они уменьшают входное усилие и снижают обороты электродвигателя до необходимых значений. Имеют расширенный спектр посадочных соединений и могут монтироваться с двигателем в любом положении.

При работе двигателя (15) от червячной шестерни происходит вращение червяка (12) вместе с винтом: меняются обороты и, соответственно, открывается или закрывается запорный механизм. Одновременно с вращением червяка команда передается через кулачковые муфты (13) на микровыключатели (11), которые запускают и останавливают двигатель.

Электрическая схема управления

Во время открытия запорного механизма, происходит поворот кулачков, и они переключают контакты выключателя КВО. Во время закрытия запорного механизма команда через кулачки передается на микровыключатель КВЗ

Электрической схемой предусмотрено три вида управления: дистанционное, ручное и автоматическое управление.

Дистанционная схема срабатывания задвижки

Путевое (дистанционное) управление подразумевает собой команды с пульта, поданные оператором с определенного расстояния. Чтобы производить манипуляции с кнопками на пульте, нужно предварительно установить переключатели в режим дистанции.

Для чего нужно включить автомат 1ПУ в состояние «дистанционный», переключатель 2ВБ в состояние «включить», а выключатель 1ВБ в положение «выключить». Включается пульт управления тумблером В. Для открывания задвижки диспетчеру нужно включить тумблер 1КУ, соответственно, срабатывает реле 1РП, затем включается пускатель ПО. Запускается электродвигатель и открывается запорный механизм задвижки.

При поднятии затвора до конечного положения, включается микровыключатель КВО, подается команда на пускатель ПО, и двигатель выключается. В это же время замыкается контакт КВО2, дающий команду на лампу сигнализации ЛО диспетчеру. Закрытие затвора происходит аналогично представленной схеме, только от тумблера 2КУ.

Схема сигнализации

Для эффективного функционирования сигнализации в цепочке применен способ полярности. Он представляется в том, что при использовании диода полупроводников приборы делаются восприимчивыми к движению тока. А это значит, что в одном проводе может протекать ток в разных направлениях. Таким образом, попеременно включая диоды 1Д и 2Д, включается лампочка ЛО, сигнализирующая о том, что задвижка открыта. При полном закрытии задвижки, срабатывают диоды Д3 и Д4, соответственно, загорается лампочка Л3.

Автоматический режим функционирования задвижки.

При таком способе, манипуляции с запорным механизмом задвижки происходят без участия диспетчера. Чтобы добиться такого режима, необходимо тумблер 1ПУ поставить в состояние «автомат», включатель ВК в состояние «включить», а переключатель 1ВБ в состояние «выключить».

При этом режиме все взаимосвязано: расход компонента в трубе, его уровень, давление и в зависимости от этих параметров подается команда на пульт управления и соответственно, затем на задвижку. С контролирующей панели подается команда через замыкание контактов 1РК или 2РК на реле 1РП или 2 РП. Затем пускатели исполняют заданный режим на поднятие или опускание задвижки.

Контроль над приборами, как и в предыдущем случае, происходит по лампам сигнализации ЛО и Л3.

Привод от гидравлики

Иногда для регулирования запорной арматурой оправдывается применение гидравлических приводов. Это бывает при следующих условиях:

- Плавное регулирование подачи штока гидроцилиндра, при этом значительное передаваемое усилие. Востребованы на газопроводах и нефтепроводах, где трубы большого диаметра;

- Небольшие габаритные размеры и масса;

- Поступательное движение штока. Не надо преобразовывать кинетическую энергию;

- Более простая схема автоматизации процесса управления задвижкой

Иметь в виду. Ко всем достоинствам следует добавить большой ход штока, что актуально для больших клиновых задвижек, где ход запирающего механизма равен диаметру трубы.

Пневматические приводы

Иногда из-за специфики производства требуется ускоренное движение затвора задвижки, а гидравлические приводы не могут этого обеспечить. В таких случаях используется сжатый воздух или пар. При этом пневматические приводы применяются как для полного закрытия (открытия), так и для регулирования затворов.

При небольших перемещениях запорного механизма задвижки, применяется мембранный элемент привода. Мембрана делается из резины толщиной 5 мм с основой из ткани, и опирается на металлическую шайбу (грибок). Эта шайба приходится опорной площадкой для штока, который двигается в одну сторону под действием воздуха, а в другую – под действием пружины.

Иногда привод работает без пружины, — в обе стороны под действием воздуха. Для задвижек, где перемещение запора значительное, применяются пневматические приводы с поршневой группой. В этих случаях для создания компрессии на поршнях установлены чугунные кольца или резиновые кольца.

Несмотря на автоматизацию работы, часто применяется ручное управление. Это испытанный и проверенный способ оправдывает себя при редком пользовании задвижкой. Такое управление осуществляется посредством вращения вентиля или рукоятки через вращающийся винт на движение запирающего механизма.

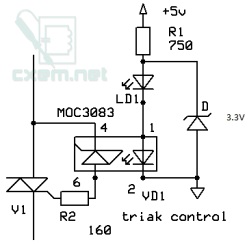

Твердотельное реле своими руками

Для многих схем силовой электроники твердотельное реле стало не просто желательно но и необходимо. Их преимущество – в количестве срабатываний несоизмеримо больших, по сравнению с электромеханическими, на порядок (а на практике и того больше).

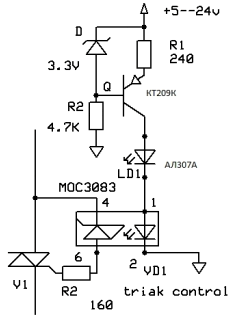

До изготовления твердотельного реле я обычно изготавливал цепочки из симистора и схемы управления с гальванической развязкой типа симистороной оптопары MOC30***. Для примера будем использовать следующие (базовые) компоненты:

- Симисторная оптопара MOC3083 (VD1)

- Симистор с изолированным анодом марки BT139-800 16A (V1 от Philips)

- Сопротивление для ограничения тока через светодиод MOC3083 (R1 750Ом 0,5Вт)

- Светодиод индикации АЛ307А (LD1)

- Резистор на управляющий электрод симистора 160 Ом (R2 , 0.125Вт)

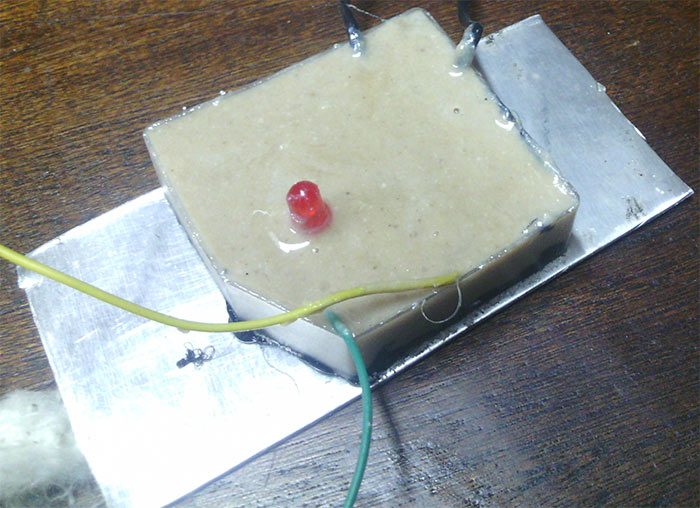

Рис 1

Твердотельное реле – эта как бы инкапсуляция такой цепочки. Для изготовления твердотельного реле воспользуемся рекомендациями предложенными в сборнике [1 ] . В ней автор рекомендует для повышения надежности электронных устройств (и самодельных в том числе) заключать их в эпоксидный брикет, приводя подробное описание данной технологии. Посмотрим, что нам понадобиться для изготовления твердотельного реле по этой методике. (см. фото 1). Отметим попутно, что во время написания статьи [ 1 ] клеевые пистолеты ещё не были столь распространены как сейчас.

Итак, выбираем подложку из металла, который быстро проводит тепло, например алюминий. Размер и толщина подложки выбираются исходя из количества тепла, которое потребуется отвести от симистора с учетом того , что сама подложка для этой цели, может быть установлена на металлической поверхности. Далее выбираем опалубку для заливки, с таким расчетом, чтобы внутри нее разместить все элементы указанной цепочки. В качестве опалубки используем любые удобные элементы из пластика напр. цилиндр от пластиковой трубы, часть пластикового короба от кабельного лотка, в моем случае опалубка изготовлена из части пенала для принтерных расходников. Далее приклеиваем пистолетом опалубку к подложке, и заклеиваем отверстия и щели, если они есть. Помещаем схему, спаенную и проверенную. Здесь необходимо отметить, что выводы у симистора определяются не всегда однозначно. Чтобы проверить открывается ли симистор от протекания тока через светодиод оптопары MOC3083, в большинстве случаев, можно узнать (без подключения напряжения 220В), подцепившись тестером на мегаомах к выходным концам симистора схемы. При открывании симистора сопротивление будет падать от десятком мегаом до единиц килом (по тестеру).

Для симистора, в обязательном порядке, делаем промежуточный слой между спинкой корпуса и подложкой из теплопроводной пасты марки КПТ-8. Если у симистора анод не является изолированным, необходима также изоляционная прокладка, например из пластинки слюды, вырезанной по размеру корпуса и обработанной пастой КПТ с обеих сторон (все элементы схемы не должны иметь электрического контакта с подложкой!). Далее, прижав корпус симистора, фиксируем его на подложке с помощью клеевого пистолета (рис 2).

Укладываем остальные части схемы, обращая внимание, чтобы они не касались металлической подложки, а находились как бы «на весу». Готовим компаунд для заливки формы в отдельной емкости. Для этого основной компонент эпоксидки смешиваем с порошком алебастра, не добавляя пока отвердитель. Следует отметить, что алебастр добавляем не только для увеличения объема компаунда, но и для снижения текучести эпоксидки. В противном случае раствор ЭДП будет вытекать через мельчайшие отверстия в форме. Добавляем отвердитель к полученной массе компаунда и вновь перемешиваем. Масса должна сохранять текучесть. Заполнив форму не следует беспокоиться об образовавшихся неровностях на поверхности брикета. (рис 3).

Если расположить его на горизонтальной поверхности, то силы гравитации сделают поверхность достаточно гладкой в течении получаса (рис 4) и имеющую цвет светлого кофе. Автор далек от мысли, чтобы настаивать на указанных материалах и технологии, как единственно возможной. Наверняка, например, подойдет использование клея типа «жидкие гвозди» или полиуретановая пена в качестве компаунда, лишь бы материал обладал низкой электропроводностью и достаточной электрической прочностью.

Теперь внимательно посмотрим на исходную схему. Если подключать новоиспеченное реле к Arduino и т.п. устройствам на микроконтроллерах с питанием не более 5В, этой схемы будет достаточно. Что же делать , если необходимо расширить диапазон управляющих напряжений, скажем, от 5 до 24 В? Схемотехника MOC30** позволяет нам это сделать без дополнительных ухищрений, поскольку диапазон тока через светодиод оптопары простирается там до 50 мА. Сложнее обстоит дело с индикаторным светодиодом, таким, например, как АЛ307А . Согласно рекомендациям производителей: не следует устанавливать постоянный прямой ток /ПР через светодиод, близкий к максимальному пределу, указанному в даташите. Обычно это 20 мА. Длительная работа с таким током снижает долговременную надёжность. Для получения приемлемой яркости свечения достаточно задать ток 4…10 мА. Т.Е. нужно каким-то образом организовать схему так, чтобы ток, протекающий по цепи АЛ307 – 1,2 MOC3083 мало зависел бы от прилагаемого напряжения. Кажется , что наиболее просто этого добиться подключив стабилитрон D после балластного сопротивления R1, учитывая тот факт, что напряжение на светодиоде, как правило линейно зависит от протекаемого тока, начиная от некоторого уровня (напр. 1,6 В) . В этом случае стабилитрон с опорным напряжением 3,3В откроется при достижения опорного, и будет «стравливать» избыточный ток через себя.

Но более эффективны в этом случае схемы с питанием данной цепи источником тока [ 2, 3 ].

Следуя рекомендациям указанных источников, построим схему с питанием стабильным током в диапазоне 7—14 мА и в диапазоне питающих напряжений 4—24В.

Рис 2

Освоив данную технологию и «набив руку», без сомнения, можно изготавливать твердотельные реле в больших количествах словно «горячие пирожки».

Литература:

- Бирюков С.А.Устройства на микросхемах: цифровые измерительные устройства, источники питания, любительские конструкции, Москва «Солон-Р», 2000, стр. 188

- П. Хоровиц, У Хилл Искусство схемотехники, Москва, «Мир» ред. М.В. Гальперина 1986 Том 1. Стр.103

- Горошков Б.И. Радиоэлектронные устройства (Справочник) М. «Радио и связь» 1984г