Углевыжигательная печь своими руками

Древесный уголь – весьма востребованный продукт, использующийся дачниками, отдыхающими, любителями барбекю и шашлыка, а также населением, проживающим в южных регионах страны с малых количеством древесины для отопления жилых помещений. Его производство просто, экономично и экологически безопасно.

Производят его методом пережигания дров в специальных углевыжигательных печах. Выбор таких устройств на сегодняшний день огромен. Существуют как серийные печки, так и возможно изготовить печь для производства древесного угля своими руками. Производимый в подобных агрегатах древесный уголь можно разделить на 3 категории:

- Черный уголь (получают из ивы, ветлы, ясеня, липы, ольхи, осины)

- Красный уголь (получают из сосны, ели, лиственницы, кедра)

- Белый уголь (получают из березы, вяза, бука, дуба).

Качество выходной продукции выше у лиственных пород деревьев, а количество получаемого угля больше у хвойной древесины.

- Устройство и элементы

- Принцип работы

- Преимущества и недостатки

- Изготовление своими руками

- Чертеж

- Материалы и инструменты

- Инструкция по изготовлению

- Как делать уголь?

- Как правильно выбрать готовую продукцию?

- Вывод

Устройство и элементы

Все устройства для производства древесного угля можно разделить на две основные группы – стационарные установки и передвижные печки. Первые используются на больших производствах для изготовления солидных объемов продукции, а вторые – в производстве небольших партий угля в частном порядке.

Также существуют печи-ямы для пиролиза угля, выкопанные ниже уровня земли, но они постепенно уходят в историю в промышленном производстве, но еще широко применяются в приусадебных хозяйствах и в частных домовладениях.

Основными отличиями подобных агрегатов друг от друга является способ подачи температуры на древесину. Древесное сырье может нагреваться как с помощью раскаленных газов (ретортные печи), так и передачей тепловой энергии от стенок металлического резервуара, где происходит основной процесс сухой перегонки дров в угольную фракцию.

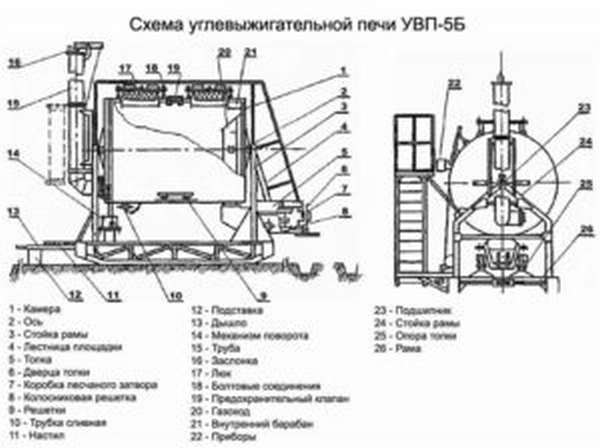

Загрузка обрабатываемого сырья может быть как автоматической, так и ручной. Для этого применяются вагонетки, транспортеры, либо ручной труд человека. Чертеж углевыжигательной печи для производства древесного угля представлен ниже:

Принцип работы

Сухая перегонка дров в древесный уголь происходит при 450 – 500 градусах Цельсия. Этот процесс называется пиролизом. Основной принцип получения древесного угля заключается во внешнем нагревании печи с заложенной внутрь древесиной до температуры в 280 – 300 градусов Цельсия. При достижении заданного значения в дровах начинаются термические процессы, связанные со значительным тепловыделением. За счет этого и происходит процесс пиролиза, то есть обугливания дров без их полного сгорания.

Сначала запускается механизм сушки, удаления лишней влаги из древесины. В этот момент очень важно подавать дополнительное тепло внешней оболочке углесжигательной камеры. В дальнейшем, дополнительная подача тепловой энергии уже не требуется, так как во время основного разложения дров оно уже выделяется, в достаточном количестве для окончательного завершения всего процесса.

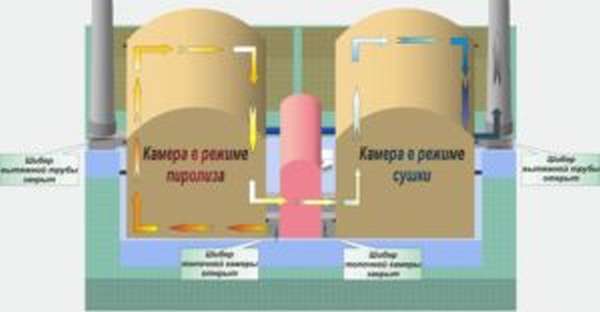

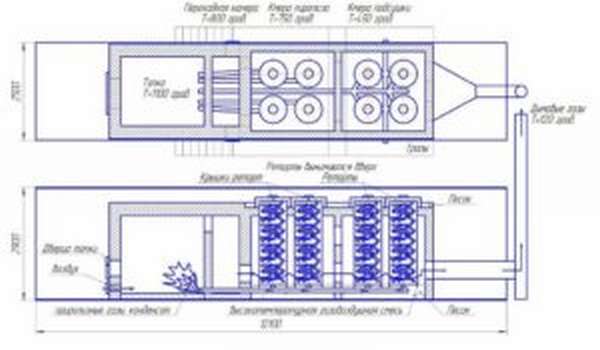

Существуют однокамерные и трехкамерные печи для изготовления древесного угля. В трехкамерных печах процессы сушки, основного пиролиза и остывания готовой продукции происходят в разных отсеках. Это позволяет удешевить и ускорить производство продукции, поставив ее на поток. Но такие установки стоят дороже и их монтаж по силам только специалистам. Они применяются на крупных производствах древесного угля.

Преимущества и недостатки

Основными преимуществами агрегатов для получения древесного угля являются:

Основными преимуществами агрегатов для получения древесного угля являются:

- Доступное сырье.

- Простота обслуживания.

- Быстрая окупаемость установки.

- Возобновляемость сырья.

- Высокая экологичность конечного продукта.

Основные недостатки таких устройств:

- Сложность в изготовлении трехкамерных агрегатов.

- Труднодоступность дров в южных регионах.

Изготовление своими руками

Небольшое устройство для получения малых объемов древесного угля можно изготовить самостоятельно. Для этого удобнее всего использовать небольшую бочку объемом 200 – 300 литров, либо другую железную емкость.

Чертеж

Для работы greendom74.ru будет использовать обычные бочки, которые легко достать. Чертеж для такой печи не понадобится (ниже, в инструкции, будет понятно почему).

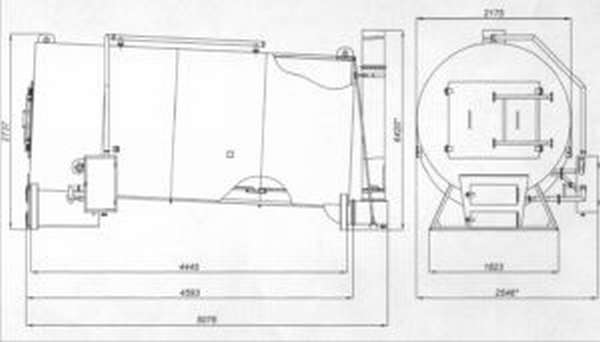

Но в качестве примера, ниже приведены 2 разных чертежа углевыжигательной печи, они достаточно большие (в домашних условиях их изготовить будет сложно):

Материалы и инструменты

Для изготовления подобной печи будут нужны следующие инструменты и материалы:

- Бочка на 200 литров.

- Бочка на 110 литров.

- Труба 110 мм для дымохода.

- Шамотные кирпичи.

- Минеральная вата.

- Лопата.

- Электродрель с насадкой для сверления больших отверстий в металле.

- Ножницы по металлу.

Инструкция по изготовлению

- В 200 литровой бочке, в верхней части, по всей окружности делают отверстия (10-20мм). Снизу бочки делаются надрезы, далее их нужно вмять, как показано на фото ниже:

- В днище 110л бочки нужно сделать отверстие с помощью гвоздя.

- В этой же бочке, в верхней части, необходимо сделать отверстия (как на 200л. бочке).

- Вставляем одну бочку в другую (меньшую вверх ногами). В дальнейшем, при эксплуатации туда будут закладываться дрова, из которых получится уголь.

- Закрываем маленькую бочку крышкой.

- Теперь осталось изготовить крышку для большой бочки с отверстием по центру и приварить дымоходную трубу.

- В итоге у вас получится такая конструкция, в которой можно делать уголь.

Как делать уголь?

Алгоритм действия следующий:

- В самодельную углевыжигательную печь помещаются наколотые дрова (в маленькую бочку). Длина их должна быть не более 50 сантиметров, а толщина 10-12 сантиметров. Исключается попадание гнилой древесины, в таком случае процесс пиролиза полноценно выполнить не получится. Маленькая бочка вставляется в большую (как в инструкции выше).

- Закрываем мелкую емкость крышкой и кладем немного хвороста.

- Далее нужно сделать шалаш из сухих веток и поджечь их.

- После того как все прогорит, накрыть крышкой большую бочку и закрепить конструкцию камнями.

- Спустя несколько часов уголь будет готов. Доставать готовый уголь разрешается только после полного прогорания и остывания заложенного древесного материала, иначе, он может самовоспламениться на воздухе под воздействием кислорода.

Как правильно выбрать готовую продукцию?

Выбирать печь для получения древесного угля для нужд своего производства следует, исходя из вида топлива, на котором она будет эксплуатироваться, предполагаемой мощности и количества производимого продукта.

Чтобы точно соблюдать технологические режимы, необходимо тщательно ознакомиться с технической документацией на изделие, какую температуру и какое время печь может выдавать, насколько быстро или медленно происходит та или иная стадия обработки сырья или продукта.

Следует учитывать и финансовые возможности предприятия, а также прогнозируемый срок окупаемости нового оборудования.

Наиболее популярными модели типовых печей для производства древесного угля являются:

- Углевыжигательная печь Чародейка. Объем ее рабочей камеры составляет 4.5 куб. метра. Работает на дровах, выход готовой продукции – 500 кг за один рабочий цикл. Обладает устройством дожига пиролизных газов, экологически безопасна. Стоимость ее равна 160000 – 180000 рублей.

- Печь углевыжигательная «Клен-Э». Размеры ее рабочих камер варьируются от 10 до 15 куб. метров, в зависимости от модификации. Представляет собой металлический цилиндр с диаметром 2162 миллиметров и длиной в 4.5 метра. Она снабжена отдельной топкой и узлом газификации, выход готового продукта равен 1400 – 1500 кг за один рабочий цикл, длящийся 70 часов. Цена на углевыжигательные печи серии «Клен-Э» составляет 90000 – 100000 рублей.

- Печи передвижные углесжигательные УПП-2М, «Солза», ПУМ-6. Это компактные установки, производительность их составляет 80000 кг угля в год, а вес всего 2.5 тонны. Они мобильны, легко устанавливаются на любой поверхности, оборудованы реверсивным движением теплоносителя внутри камеры. Недостатком их можно назвать плохую теплоизоляцию.

- Установка «Поликор». Это мощная углевыжигательная печка, ее производительность – 5200 килограмм угля в сутки. Она проста в обслуживании, ее стоимость составляет 400000 – 500000 рублей.

- Установка углевыжигательная «Заря – 50». Печь с внутренним теплоносителем, изготовлена из стали жаропрочных сортов. Выдает 4300 килограмм угля за один производственный цикл, объем загружаемых дров равен 25 – 28 куб. метров. Габариты ее составляют 12.4х2.45х2.5 метров. Цена ее составляет 800000 рублей.

Вывод

Древесный уголь – это востребованное сырье для многих целей экономики и бытовых нужд дачников и любителей отдыха на природе, шашлычников. Установка для его получения окупится быстро, она неприхотлива в использовании и обладает малым энергетическим потреблением.

Но нужно помнить и о правилах безопасности при работе с углевыжигательными печами. Все работы следует производить только на открытом воздухе, либо в помещении, оборудованном принудительной вытяжной вентиляцией от источника газообразования и горения.

Технология производства угля на углевыжигательных печах серии «ModEco»

Как получают древесный уголь

Древесный уголь – это продукт пиролиза древесины без доступа кислорода. Процесс выработки древесного угля не представляет чего-то запредельно сложного. При желании его можно получить в кустарных условиях – в обычной земляной яме или металлической бочке. Но качество конечного продукта будет не слишком велико, при этом сам процесс довольно длительный по времени (около месяца) и трудоемкий.

Чтобы добыть древесный уголь, обычно используются отходы древесного производства: сучья, пни, кривые отрезы древесины, щепу и даже опилки. Также для получения древесного угля подходит торф.

В промышленных условиях для обжига древесины применяются специальные печи, в которых сырье проходит три стадии:

- предварительную сушку;

- термическое разложение;

- постепенное охлаждение

Основная хитрость процесса – выдержать определенную температуру. В среднем она не должна превышать 280 градусов Цельсия. В дальнейшем готовое сырье можно использовать как дополнительное топливо на производстве, либо отправлять на продажу.

Древесный уголь в старину был широко распространен в кузнечном деле. Сейчас он находит куда более широкое применение:

- медицина (производство антисептиков);

- химическая промышленность (производство кристаллического кремния, черных и цветных металлов);

- садоводство и сельское хозяйство (в качестве органического удобрения).

Углевыжигательная печь представляет собой вместительную огнеупорную емкость, приспособленную для поддержания определенной температуры. Процесс пиролиза в ней занимает уже не месяц, а вполне разумные несколько часов. Современные печи также построены по замкнутому принципу, то есть переработка древесины в них происходит непрерывно. Устройство действует по принципу реторты: в верхней камере происходит сушка сырого материала, в средней – пиролиз и прокалка угля, в нижней – остывание готового продукта.

Бывают также печи мобильные, предназначенные для переработки отходов на месте лесозаготовок. Как правило, это обычные стальные чаны с периодическим циклом переработки – то есть продукты горения выходят в атмосферу, но бывают и более продвинутые модели: двух или трехкамерные.

Углевыжигательные печи — устройство и конструкция

Сегодня существует достаточно большой выбор данного оборудование, углевыжигательные печи имеют разную конструкцию и работают абсолютно разными методами. Однако продукт при этом выдается совершенно одинакового свойства и качества. Начнем с того, что сами углевыжигательные печи могут иметь как передвижную, так и постоянную стационарную конструкцию. Это обусловлено тем, что в некоторых случаях необходимо проводить пиролиз древесины на определенном участке работ.

Например, на участках по лесозаготовительным работам, на строительных площадках и тому подобных местах. Стационарные печи соответственно используются в постоянном, неизменном месте работы, где происходит непрерывный процесс пиролиза. Отличие этих углевыжигательных установок от мобильного варианта в основном заключаются в том, что постоянные установки как правило, имеют достаточно большие размеры и выполняют огромные объемы работы. То есть, данные печи, являются наиболее производительными.

К тому же, в данных установках возможно использование различных видов топлива. В отличие от мобильных установок, где в основном топливом служат так называемые отходы производства древесины. Часто углевыжигательные печи используют в качестве так называемого элемента утилизации, таким образом, получается, убить двух зайцев одним выстрелом, а именно и производить уголь, не затрачивая при этом средств на топливо, и использовать остатки деревообрабатывающего производства, не принимая специальных мер для его утилизации.

Самих конструктивных решений углевыжигательной печи на сегодняшний день имеется в большом количестве, причем процессы в них проистекают совершенно одинаковые. О самом простом и дешевом варианте было сказано выше, то есть печь работает за счет самого дерева и таким образом не применяется дополнительного вида топлива.

Обязанности выжигальщика древесного угля

Углевыжигательная печь полного цикла работает непрерывно, поэтому требует некоторых навыков в её обслуживании. Специалист, который этим занимается, следит за правильностью выжига древесины, бесперебойностью подачи сырья и выполняет мелкий ремонт на месте.

В обязанности выжигальщика древесного угля входит:

- Приемка сырья;

- Разжигание печи;

- Контроль процесса;

- Регулирование режимов работы печи;

- Охлаждение готового угля;

- Фасовка и упаковка конечного продукта

Работа выжигальщика древесного угля сопряжена с большими физическими нагрузками. На предприятиях чаще всего происходит посменно, на лесозаготовительных комплексах возможен вахтовый вариант работы.

Квалификации выжигальщика древесного угля

В данной профессии, как и любой другой рабочей специальности, есть свои квалификационные разряды. Всего их три:

– простая механическая работа (транспортировка сырья, укладка древесины, разжигания костра и т.д.), а также обслуживание рабочего агрегата;

– выжигание древесного угля на углевыжигательных печах под присмотром более квалифицированного работника. Сортировка готового продукта на фракции, обслуживание печи и т.д.

– подготовительные работы и процесс выжигания угля в печах, приемка сырья, маркировка, сортировка и упаковка готового продукта.

Как сделать в домашних условиях

Как же делают древесный уголь кустарным способом, располагая производство на приусадебном или дачном участке? Существует два самых распространенных способа.

В яме

Можно вырыть во дворе яму в месте, расположенном на отдалении от строений. Если нужно получить два мешка угля, глубина ямы должна достигать полуметра, ширина – 80 см. Дно следует хорошо утрамбовать ногами или специальным приспособлением. Когда углубление готово, в нем можно разжигать костер из мелких веток, постепенно забрасывая дрова средних размеров.

Новую порцию следует добавлять тогда, когда предыдущая часть прогорела и существенно уменьшилась в объеме. В течение нескольких часов нужно яму полностью загрузить дровами, периодически их уплотняя. Когда дрова прогорят по всей высоте ямы, сверху нужно закрыть ее свежей травой, слоем земли и опять утрамбовать. В таком виде самодельный «реактор» будет остывать пару дней, по окончании которых можно извлечь готовый уголь.

В бочке

Если в хозяйстве найдется металлическая бочка с толстыми стенками, не содержащая остатков химикатов или нефтепродуктов, можно обойтись без выкапывания ямы.

При большом объеме бочки на дне имеет смысл уложить слой из огнестойких кирпичей, затем между ними развести костер и постоянно подкладывать дрова, не забывая об уплотнении. Когда слой кирпичей будет полностью покрыт, сверху на дровяное скопление укладывают решетку, которая хорошо пропускает тепло и пламя. На решетку можно погружать в бочку очередную порцию дров до тех пор, пока емкость не заполнится.

Когда воспламенится верхний слой, конструкцию нужно закрыть почти плотно листовым металлом, оставив совсем небольшую щель сбоку. Полной герметичности добиваться не нужно, да и сделать это невозможно. Выделяющийся дым в какой-то момент начнет приобретать сероватый цвет, в это время лист нужно сдвинуть так, чтобы щель закрылась. Углежжение можно считать выполненным. Как только бочка совсем остынет, можно вынимать готовый продукт.

Другая технология приготовления древесного угля также предполагает использование бочки, кирпичей и металлической или любой другой термостойкой крышки.

Разница сводится к тому, что огонь разжигают не внутри, а на земле между кирпичами, на которых установлена емкость. Чтобы воспламенились дрова внутри, костер снаружи должен гореть интенсивно и долго. В нижней части бочки предварительно следует сделать отверстия для поступления некоторого объема воздуха. В течение всего времени бочку нужно держать плотно закрытой, только в конце углежжения крышку можно снять и вынуть образовавшийся уголь.

В печке

Если потребность в дровах не очень большая, вполне можно довольствоваться обычной печью. Заглядывая в топку, следует дождаться момента, когда дрова станут полностью красными, затем щипцами вытащить их и погрузить в металлическое ведро или керамическую емкость, которые нужно быстро и плотно закрыть крышкой. После остывания уголь будет готов.

Для увеличения получаемой порции древесного угля можно загрузить в топку большое количество дров, дождаться полного возгорания, а потом закрыть поддувало, двери, заслонки и подождать минут 10. По окончании этого времени можно открывать дверцы и аккуратно доставать угольные кусочки.

Средняя оплата труда выжигальщика древесного угля в России

Труд любого низкоквалифицированного рабочего в России оплачивается не очень хорошо. Как правило, выжигальщики вынуждены выполнять эти обязанности на ставке обычного разнорабочего – это около 14000 рублей. Исключение составляют лишь специалисты 4 разряда. Оплата их труда немного повыше – в районе 20000 – 25000 рублей.

В итоге нельзя сказать, что профессия выжигальщик древесного угля является очень привлекательной для будущих рабочих.

Углевыжигательные печи своими руками: чертежи, видео

Древесный уголь в домашнем хозяйстве непременно пригодится. То ли печь растопить, то ли камин зажечь, а еще угли используют при жарке шашлыков. Так или иначе, но добротный мешок угля расходится быстро. Как сэкономить деньги на его приобретении и получить уголь самостоятельно?

Древесный уголь в домашнем хозяйстве непременно пригодится. То ли печь растопить, то ли камин зажечь, а еще угли используют при жарке шашлыков. Так или иначе, но добротный мешок угля расходится быстро. Как сэкономить деньги на его приобретении и получить уголь самостоятельно?

Для этого реально своими руками собрать углевыжигательную печь. В конструкции такое оборудование несложное, места может занимать немного. А вместе с тем из печи можно получить не просто уголь для своих нужд, но и утилизировать отходы из древесины, и, конечно же, во время работы такая печь хорошо согревает.

В  общем, углевыжигательные печи, или УВП, как их еще называют, – полезное многофункциональное оборудование для домашнего хозяйства. Углю собственного производства непременно найдется применение.

общем, углевыжигательные печи, или УВП, как их еще называют, – полезное многофункциональное оборудование для домашнего хозяйства. Углю собственного производства непременно найдется применение.

Самая популярная модель углевыжигательных печей – это древесная, то есть такая, которая обеспечивает пиролиз древесины. Для получения угля никаких дополнительных топливных материалов не нужно, а это выгодно и экологично.

Пиролизная древесная печь элементарна по своему устройству. Необходимо две емкости, в одну из которых засыпается топливо, то есть древесина. Сквозь специальные отверстия тепло от теплоносителя в наружной емкости будет поступать внутрь, нагревать древесину и тем самым осуществлять ее пиролиз, древесина постепенно начнет превращаться в уголь.

Еще одна разновидность углевыжигательных печей – это ретортные. Они оснащены вертикальными ретортами. Благодаря такой конструкции в печах ретортного типа выжигание происходит быстрее, однако и засорение атмосферы будет активнее. Чаще всего такие модели  требуют дополнительного оснащения конденсирующим элементом, тогда производство станет более экологичным.

требуют дополнительного оснащения конденсирующим элементом, тогда производство станет более экологичным.

Схема конструкции углевыжигательной печи чаще всего предполагает наличие следующих элементов: камера углесжигания и газовый туннель, определяющий направление для теплых поточных газов, непосредственно топочная камера, колосники, металлическая рама в качестве основы, загрузочный люк и дверцы поддувала, термометр и контрольная трубка, вытяжная труба и заслонка вытяжной трубы.

Фронтальная металлическая рама устанавливается на специальные полозья и крепится растяжками в необходимом для работы участке. Такая конструкция отличается мобильностью. Для постройки углевыжигательной печи обычно выбирают огнеупорный кирпич или металл, не лишней будет и термоизоляция. Чем лучше изоляция, тем больше тепла сохраняется внутри печи и тем выше будет ее производительность.

Углевыжигательные печи могут быть заводскими и самодельными. Большой популярностью  пользуется голландская углевыжигательная печь – идеальное соотношение производительности, надежности, долговечности. Но и в самостоятельном сооружении печи для выжигания угля нет ничего сложного. Для своих дачных нужд многие собирают такие печки своими руками. В их основе простые угольные ямы, однако, прибавив усердия и изобретательности, их можно усовершенствовать, за счет чего получить небольшую, простую в обслуживании и невероятно производительную домашнюю самодельную угольную печку.

пользуется голландская углевыжигательная печь – идеальное соотношение производительности, надежности, долговечности. Но и в самостоятельном сооружении печи для выжигания угля нет ничего сложного. Для своих дачных нужд многие собирают такие печки своими руками. В их основе простые угольные ямы, однако, прибавив усердия и изобретательности, их можно усовершенствовать, за счет чего получить небольшую, простую в обслуживании и невероятно производительную домашнюю самодельную угольную печку.

Что необходимо, чтобы смастерить углевыжигательную печь своими руками:

- определите участок, подходящий для весьма глубокой ямы под печь;

- подберите металлические бочки – либо одну около 200 литров, либо одну большую, одну меньшую (200 и 100 литров соответственно);

- выкопайте яму на участке глубиной размером с бочку плюс зазор шириной с кирпич;

- просверлите на бочке, около крышки, небольшое отверстие диаметром до 10 см;

- поместите бочку в яму отверстием вниз, между стенками бочки и ямы уложите кирпичи, а верхние щели прикройте несгораемым материалом;

- утеплите вверх при помощи минеральной ваты.

Более экологичный вариант сборки предполагаем установку большей бочки описанным выше образом, однако древесина будет сжигаться не в ней. Внутрь большей бочки устанавливают меньшую емкость (на 100 литров), а пространство между ними заполняют щепками, стружками или соломой – они и будут служить топливом, нагревать древесину, находящуюся внутри маленькой бочки и медленно превращающуюся в уголь. Как только пламя разгорелось, большую бочку тоже закрывают крышкой, в которую предварительно вставляют трубу. Доставать угли следует только после того, как все перегорит и бочка остынет.

Непременно, когда сооружаете углевыжигательную печь, позаботьтесь о пожаробезопасности получившейся конструкции. Для этого в конструкцию рекомендуется уложить теплоизоляционный материал. Самодельные печки устанавливаются исключительно на улице – ни дом, ни сарай для них не подходит. Зарывание в землю отчасти выполняет защитную функцию, однако добавление теплоизолирующих материалов увеличит и пожаробезопасность, и эффективность конструкции.

Непременно, когда сооружаете углевыжигательную печь, позаботьтесь о пожаробезопасности получившейся конструкции. Для этого в конструкцию рекомендуется уложить теплоизоляционный материал. Самодельные печки устанавливаются исключительно на улице – ни дом, ни сарай для них не подходит. Зарывание в землю отчасти выполняет защитную функцию, однако добавление теплоизолирующих материалов увеличит и пожаробезопасность, и эффективность конструкции.

Такие элементарные самодельные печки не конкурируют с производительными заводскими моделями, однако свою задачу выполняют. Если вам необходим уголь в небольших количествах для приготовления шашлыка или растопки камина, это оптимальный способ его получить.

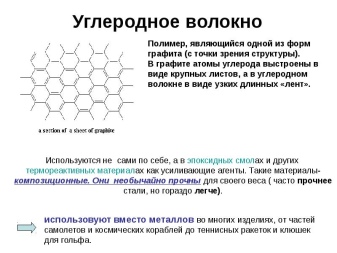

Углеродное волокно

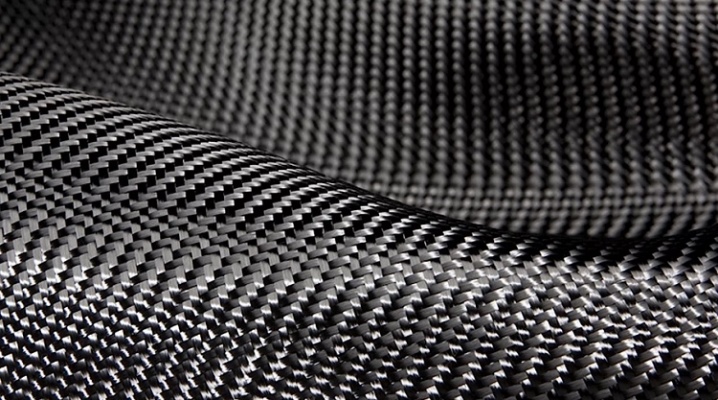

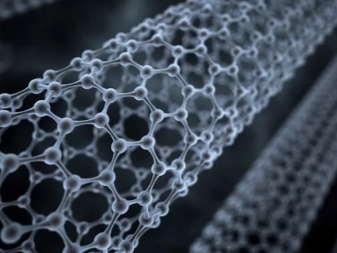

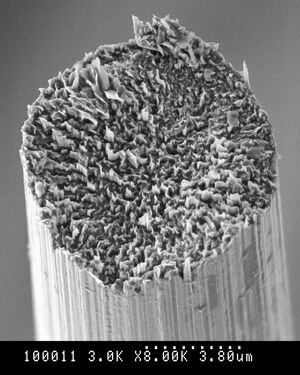

Углеродное волокно – материал, состоящий из тонких нитей диаметром от 3 до 15 микрон, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью.

Производством углеродного волокна в России занимается компания ООО «Композит-Волокно», входящее в холдинг “Композит”

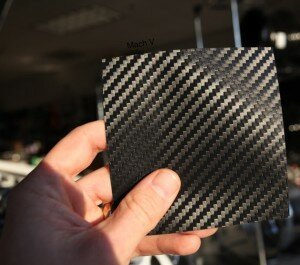

Углеродное волокно является основой для производства углепластиков (или карбона, карбонопластиков, от “carbon”, “carbone” – углерод). Углепластики – полимерные композиционные материалы из переплетенных нитей углеродного волокна, расположенных в матрице из полимерных (чаще эпоксидных) смол.

Углеродные композиционные материалы отличаются высокой прочностью, жесткостью и малой массой, часто прочнее стали, но гораздо легче.

Производство полимерных материалов

Наше предложение

Производство полимерных материалов требует значительного опыта. Для достижения принятых стандартов качества необходимы не только квалифицированные сотрудники, но и налаженная технология изготовления изделий. По этим причинам все представленные позиции в каталоге имеют высокое качество, гарантируют достижение поставленных перед ними задач и обладают регулярными положительными отзывами.

В каталоге вы сможете подобрать изделия для таких сфер:

- машиностроение;

- космическая и авиационная промышленность;

- ветроэнергетика;

- строительство;

- спортивный инвентарь;

- товары народного потребления

Наше производство изделий из полимерных материалов может обеспечить вас тем количеством изделий, которое вам будет необходимо. Отсутствуют ограничения по объему заказа. При этом вы можете рассчитывать на полную консультацию от профессионалов и оперативное выполнение поставленных задач. Производство полимерных материалов в России, которое мы осуществляем, дает возможность приобретения необходимых единиц каталога по оптовой системе. Изучите наш каталог, а также, если у вас остались какие-либо вопросы – не откладывайте их на потом и обращайтесь прямо сейчас в нашу службу поддержки.

Почему цена на углеволокно так высока?

Большие затраты энергии — основная причина высокой себестоимости углеродного волокна. Впрочем, это с лихвой компенсируется впечатляющим результатом. Даже не верится, что все начиналось с «мягкого и пушистого» материала, содержащегося в довольно прозаических вещах и известных не только сотрудникам химических лабораторий. Белые волокна — так называемые сополимеры полиакрилонитрила — широко используются в текстильной промышленности. Они входят в состав плательных, костюмных и трикотажных тканей, ковров, брезента, обивочных и фильтрующих материалов. Иными словами, сополимеры полиакрилонитрила присутствуют везде, где на прилагающейся этикетке упомянуто акриловое волокно. Некоторые из них «несут службу» в качестве пластмасс. Наиболее распространенный среди таковых — АБС-пластик. Вот и получается, что «двоюродных родственников» у карбона полным-полно. Карбоновая нить имеет впечатляющие показатели по усилию на разрыв, но ее способность «держать удар» на изгиб «подкачала». Поэтому, для равной прочности изделий, предпочтительнее использовать ткань. Организованные в определенном порядке волокна «помогают» друг другу справиться с нагрузкой. Однонаправленные ленты лишены такого преимущества. Однако, задавая различную ориентацию слоев, можно добиться искомой прочности в нужном направлении, значительно сэкономить на массе детали и излишне не усиливать непринципиальные места.

Что такое карбоновая ткань?

Для изготовления карбоновых деталей применяется как просто углеродное волокно с хаотично расположенными и заполняющими весь объем материала нитями, так и ткань (Carbon Fabric). Существуют десятки видов плетений. Наиболее распространены Plain, Twill, Satin. Иногда плетение условно — лента из продольно расположенных волокон «прихвачена» редкими поперечными стежками только для того, чтобы не рассыпаться. Плотность ткани, или удельная масса, выраженная в г/м2, помимо типа плетения зависит от толщины волокна, которая определяется количеством угленитей. Данная характеристика кратна тысячи. Так, аббревиатура 1К означает тысячу нитей в волокне. Чаще всего в автоспорте и тюнинге применяются ткани плетения Plain и Twill плотностью 150–600 г/м2, с толщиной волокон 1K, 2.5K, 3К, 6K, 12K и 24К. Ткань 12К широко используется и в изделиях военного назначения (корпуса и головки баллистических ракет, лопасти винтов вертолетов и подводных лодок, и пр.), то есть там, где детали испытывают колоссальные нагрузки.

Бывает ли цветной карбон? Желтый карбон бывает?

Часто от производителей тюнинговых деталей и, как следствие, от заказчиков можно услышать про «серебристый» или «цветной» карбон. «Серебряный» или «алюминиевый» цвет — всего лишь краска или металлизированное покрытие на стеклоткани. И называть карбоном такой материал неуместно — это стеклопластик. Отрадно, что и в данной области продолжают появляться новые идеи, но по характеристикам стеклу с углем углеродным никак не сравниться. Цветные же ткани чаще всего выполнены из кевлара. Хотя некоторые производители и здесь применяют стекловолокно; встречается даже окрашенные вискоза и полиэтилен. При попытке сэкономить, заменив кевлар на упомянутые полимерные нити, ухудшается адгезия такого продукта со смолами. Ни о какой прочности изделий с такими тканями не может быть и речи. Отметим, что «Кевлар», «Номекс» и «Тварон» — патентованные американские марки полимеров. Их научное название «арамиды». Это родственники нейлонов и капронов. В России есть собственные аналоги — СВМ, «Русар», «Терлон» СБ и «Армос». Но, как часто бывает, наиболее «раскрученное» название — «Кевлар» — стало именем нарицательным для всех материалов.

Что такое кевлар и какие у него свойства?

По весовым, прочностным и температурным свойствам кевлар уступает углеволокну. Способность же кевлара воспринимать изгибающие нагрузки существенно выше. Именно с этим связано появление гибридных тканей, в которых карбон и кевлар содержатся примерно поровну. Детали с угольно-арамидными волокнами воспринимают упругую деформацию лучше, чем карбоновые изделия. Однако есть у них и минусы. Карбон-кевларовый композит менее прочен. Кроме того, он тяжелее и «боится» воды. Арамидные волокна склонны впитывать влагу, от которой страдают и они сами, и большинство смол. Дело не только в том, что «эпоксидка» постепенно разрушается водно-солевым раствором на химическом уровне. Нагреваясь и охлаждаясь, а зимой вообще замерзая, вода механически расшатывает материал детали изнутри. И еще два замечания. Кевлар разлагается под воздействием ультрафиолета, а формованный материал в смоле утрачивает часть своих замечательных качеств. Высокое сопротивление разрыву и порезам отличают кевларовую ткань только в «сухом» виде. Потому свои лучшие свойства арамиды проявляют в других областях. Маты, сшитые из нескольких слоев таких материалов, — основной компонент для производства легких бронежилетов и прочих средств безопасности. Из нитей кевлара плетут тонкие и прочные корабельные канаты, делают корд в шинах, используют в приводных ремнях механизмов и ремнях безопасности на автомобилях.

А можно обклеить деталь карбоном?

Непреодолимое желание иметь в своей машине детали в черно-черную или черно-цветную клетку привели к появлению диковинных суррогатов карбона. Тюнинговые салоны обклеивают деревянные и пластмассовые панели салонов углеродной тканью и заливают бесчисленными слоями лака, с промежуточной ошкуриванием. На каждую деталь уходят килограммы материалов и масса рабочего времени. Перед трудолюбием мастеров можно преклоняться, но такой путь никуда не ведет. Выполненные в подобной технике «украшения» порой не выдерживают температурных перепадов. Со временем появляется паутина трещин, детали расслаиваются. Новые же детали неохотно встают на штатные места из-за большой толщины лакового слоя.

Как производятся карбоновые и/или композитные изделия?

Технология производства настоящих карбоновых изделий основывается на особенностях применяемых смол. Компаундов, так правильно называют смолы, великое множество. Наиболее распространены среди изготовителей стеклопластиковых обвесов полиэфирная и эпоксидная смолы холодного отверждения, однако они не способны полностью выявить все преимущества углеволокна. Прежде всего, по причине слабой прочности этих связующих компаундов. Если же добавить к этому плохую стойкость к воздействию повышенных температур и ультрафиолетовых лучей, то перспектива применения большинства распространенных марок весьма сомнительна. Сделанный из таких материалов карбоновый капот в течение одного жаркого летнего месяца успеет пожелтеть и потерять форму. Кстати, ультрафиолет не любят и «горячие» смолы, поэтому, для сохранности, детали стоит покрывать хотя бы прозрачным автомобильным лаком.

Компаунды холодного твердения.

«Холодные» технологии мелкосерийного выпуска малоответственных деталей не позволяют развернуться, поскольку имеют и другие серьезные недостатки. Вакуумные способы изготовления композитов (смола подается в закрытую матрицу, из которой откачан воздух) требуют продолжительной подготовки оснастки. Добавим к этому и перемешивание компонентов смолы, «убивающее» массу времени, что тоже не способствует производительности. Говорить о ручной выклейке вообще не стоит. Метод же напыления рубленого волокна в матрицу не позволяет использовать ткани. Собственно, все идентично стеклопластиковому производству. Просто вместо стекла применяется уголь. Даже самый автоматизированный из процессов, который к тому же позволяет работать с высокотемпературными смолами (метод намотки), годится для узкого перечня деталей замкнутого сечения и требует очень дорогого оборудования.

Эпоксидные смолы горячего отверждения прочнее, что позволяет выявить качества карбонов в полной мере. У некоторых «горячих» смол механизм полимеризации при «комнатной» температуре запускается очень медленно. На чем, собственно, и основана так называемая технология препрегов, предполагающая нанесение готовой смолы на углеткань или углеволокно задолго до процесса формования. Приготовленные материалы просто ждут своего часа на складах.

В зависимости от марки смолы время жидкого состояния обычно длится от нескольких часов до нескольких недель. Для продления сроков жизнеспособности, приготовленные препреги, иногда хранят в холодильных камерах. Некоторые марки смол «живут» годами в готовом виде. Прежде чем добавить отвердитель, смолы разогревают до 50–60 C, после чего, перемешав, наносят посредством специального оборудования на ткань. Затем ткань прокладывают полиэтиленовой пленкой, сворачивают в рулоны и охлаждают до 20–25 C. В таком виде материал будет храниться очень долго. Причем остывшая смола высыхает и становится практически не заметной на поверхности ткани. Непосредственно при изготовлении детали нагретое связующее вещество становится жидким как вода, благодаря чему растекается, заполняя весь объем рабочей формы и процесс полимеризации ускоряется.

Компаунды горячего твердения.

«Горячих» компаундов великое множество, при этом у каждой собственные температурные и временные режимы отверждения. Обычно, чем выше требуемые показания термометра в процессе формовки, тем прочнее и устойчивее к нагреву готовое изделие. Исходя из возможностей имеющегося оборудования и требуемых характеристик конечного продукта, можно не только выбирать подходящие смолы, но делать их на заказ. Некоторые отечественные заводы-изготовители предлагают такую услугу. Естественно, не бесплатно.

Препреги как нельзя лучше подходят для производства карбона в автоклавах. Перед загрузкой в рабочую камеру нужное количество материала тщательно укладывается в матрице и накрывается вакуумным мешком на специальных распорках. Правильное расположение всех компонентов очень важно, иначе не избежать нежелательных складок, образующихся под давлением. Исправить ошибку впоследствии будет невозможно. Если бы подготовка велась с жидким связующим, то стала бы настоящим испытанием для нервной системы рабочих с неясными перспективами успеха операции.

Процессы, происходящие внутри установки, незатейливы. Высокая температура расплавляет связующее и «включает» полимеризацию, вакуумный мешок удаляет воздух и излишки смолы, а повышенное давление в камере прижимает все слои ткани к матрице. Причем происходит все одновременно.

С одной стороны, одни преимущества. Прочность такого углепластика практически максимальна, объекты самой затейливой формы делаются за один «присест». Сами матрицы не монументальны, поскольку давление распределено равномерно во всех направлениях и не нарушает геометрию оснастки. Что означает быструю подготовку новых проектов. С другой стороны, нагрев до нескольких сотен градусов и давление, порой доходящее до 20 атм., делают автоклав очень дорогостоящим сооружением. В зависимости от его габаритов цены на оборудование колеблются от нескольких сотен тысяч до нескольких миллионов долларов. Прибавим к этому нещадное потребление электроэнергии и трудоемкость производственного цикла. Результат — высокая себестоимость продукции. Есть, впрочем, технологии подороже и посложнее, чьи результаты впечатляют еще больше. Углерод-углеродные композиционные материалы (УУКМ) в тормозных дисках на болидах Формулы-1 и в соплах ракетных двигателей выдерживают чудовищные нагрузки при температурах эксплуатации, достигающих 3000 C. Эту разновидность карбона получают путем графитизации термореактивной смолы, которой пропитывают спрессованное углеродное волокно заготовки. Операция чем-то похожа на производство самого углеволокна, только происходит она при давлении 100 атмосфер. Да, большой спорт и военно-космическая сфера деятельности способны потреблять штучные вещи по «заоблачным» ценам. Для тюнинга и, тем более, для серийной продукции такое соотношение «цены-качества» неприемлемо.

Если решение найдено, оно выглядит настолько простым, что удивляешься: «Что же мешало додуматься раньше?». Тем не менее, идея разделить процессы, происходящие в автоклаве, возникла спустя годы поиска. Так появилась и стала набирать обороты технология, сделавшая горячее формование карбона похожим на штамповку. Препрег готовится в виде сэндвича. После нанесения смолы ткань с обеих сторон покрывается либо полиэтиленовой, либо более термостойкой пленкой. «Бутерброд» пропускается между двух валов, прижатых друг к другу. При этом лишняя смола и нежелательный воздух удаляются, примерно так же, как и при отжиме белья в стиральных машинах образца 1960-х годов. В матрицу препрег вдавливается пуансоном, который фиксируется резьбовыми соединениями. Далее вся конструкция помещается в термошкаф.

Тюнинговые фирмы изготавливают матрицы из того же карбона и даже прочных марок алебастра. Гипсовые рабочие формы, правда, недолговечны, но пара-тройка изделий им вполне по силам. Более «продвинутые» матрицы делаются из металла и иногда оснащаются встроенными нагревательными элементами. В серийном производстве они оптимальны. Кстати, метод подходит и для некоторых деталей замкнутого сечения. В этом случае легкий пуансон из вспененного материала остается внутри готового изделия. Антикрыло Mitsubishi Evo — пример такого рода.

Механические усилия заставляют думать о прочности оснастки, да и система матрица — пуансон требует либо 3D-моделирования, либо модельщика экстра-класса. Но это, все же, в сотни раз дешевле технологии с автоклавом.

Алексей Романов редактор журнала «ТЮНИНГ Автомобилей»

Все об углеволокне

- Особенности

- Состав и физические свойства

- Технология производства

- Обзор рынка

- Изделия и сферы применения

Знать все об углеволокне очень важно для каждого современного человека. Понимая технологию производства карбона в России, плотность и иные характеристики углеткани, проще будет разобраться со сферой его применения и сделать правильный выбор. Кроме того, следует выяснить все про шпатлевку и теплый пол с углеродным волокном, про иностранных производителей этого товара и про различные области применения.

Особенности

Названия углеволокно и карбон, а в ряде источников еще и углеродное волокно встречаются очень часто. Но представление о действительных характеристиках этих материалов и возможностях их использования у многих людей достаточно разное. С технической точки зрения, этот материал собран из нитей сечением не менее 5 и не более 15 мкм. Почти весь состав приходится на долю углеродных атомов — отсюда и название. Сами эти атомы сгруппированы в четкие кристаллы, которые образуют параллельные линии.

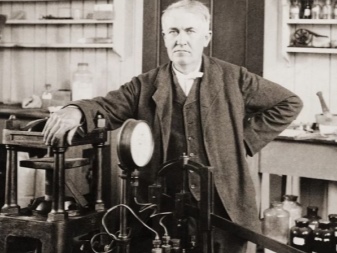

Подобное исполнение обеспечивает очень большую устойчивость к растягивающему усилию. Волокно из углерода нельзя считать совершенно новым изобретением. Первые образцы похожего материала получал и использовал еще Эдисон. Позднее, в середине ХХ века углеволокно пережило ренессанс — и с этого момента его использование неуклонно возрастает.

Углеродное волокно сейчас делают из довольно разного сырья — и потому его свойства могут сильно варьироваться.

Состав и физические свойства

Важнейшей из характеристик углеволокна остается его исключительная тепловая стойкость. Даже если вещество прогрето до 1600 — 2000 градусов, то при отсутствии кислорода в окружающей среде его параметры не поменяются. Плотность этого материала, наряду с обычной, бывает и линейной (измеряется в так называемых тексах). При линейной плотности 600 tex масса 1 км полотна будет составлять 600 г. Критически важное значение во многих случаях имеет и модуль упругости материала, или, как говорят иначе, модуль Юнга.

У высокопрочного волокна этот показатель составляет от 200 до 250 ГПа. Высокомодульное углеволокно, сделанное на базе ПАН, имеет модуль упругости примерно 400 ГПа. У жидкокристаллических решений этот параметр может варьироваться от 400 до 700 ГПа. Модуль упругости вычисляют, отталкиваясь от оценки его величины при растягивании отдельных графитовых кристаллов. Ориентировку атомных плоскостей устанавливают с использованием рентгеноструктурного анализа.

По умолчанию поверхностное натяжение составляет 0,86 Н/м. При обработке материала для получения металлокомпозитного волокна этот показатель вырастает до 1,0 Н/м. Определять соответствующий параметр помогает измерение по способу капиллярного подъема. Температура плавления волокон на базе нефтяных пеков равна 200 градусам. Прядение происходит примерно при 250 градусах; температура плавления других видов волокон прямо зависит от их состава.

Максимальная ширина углеродных полотен зависит от технологических требований и нюансов. У многих производителей она составляет 100 или 125 см. Что касается осевой прочности, то она будет равна:

- у высокопрочных изделий на базе ПАН от 3000 до 3500 МПа;

- у волокон со значительным удлинением строго 4500 МПа;

- у высокомодульного материала от 2000 до 4500 МПа.

Теоретические расчеты устойчивости кристалла при растягивающем усилии в сторону атомной плоскости решетки дают оценочную величину 180 ГПа. Ожидаемый предельный практический показатель равен 100 ГПа. Но в экспериментах пока не подтверждено наличие уровня более 20 ГПа. Реальная прочность углеволокна лимитируется его механическими дефектами и нюансами производственного процесса. Установленная в исследованиях на практике прочность к растяжению участка длиной 1/10 мм составит от 9 до 10 ГПа.

Отдельного внимания заслуживает карбоновое волокно T30. Этот материал применяется в основном в получении удилищ. Такое решение отличается легкостью и отличным балансом. Индекс Т30 обозначает модуль упругости 30 тонн.

Более сложные производственные процессы позволяют получить изделие уровня Т35 и так далее.

Технология производства

Получить углеродное волокно можно из самых разных типов полимеров. Режим обработки определяет две основные разновидности таких материалов — карбонизированный и графитизированный типы. Важное различие существует между волокном, получаемым из ПАН и из различных видов пека. Качественные волокна углерода, как высокопрочной, так и высокомодульной категории, могут иметь несходный уровень твердости и модуль упругости. Принято относить их к разным маркам.

Волокна делают в формате нити либо жгута. Их образует от 1000 до 10000 непрерывных элементарных волокон. Ткани из этих волокон также можно выработать, как и жгуты (в этом случае число элементарных волокон еще больше). Исходным сырьем выступают волокна не только простых, но и жидкокристаллических пеков, а также полиакрилонитрила. Процесс получения подразумевает сначала выработку исходных волокон, а затем их прогревают в воздухе при 200 — 300 градусах.

В случае с ПАН такой процесс получил название предварительной обработки или повышения огневой стойкости. Пек после подобной процедуры получает такое важное свойство, как неплавкость. Частично волокна окисляются. Режим дальнейшего прогрева определяет, будут ли они относиться к карбонизированной или графитизированной группе. Окончание работы подразумевает придание поверхности необходимых свойств, после чего ее аппретируют либо шлихтуют.

Окисление в воздушной атмосфере повышает огневую стойкость не только в результате окисления. Свой вклад вносят не только частичное дегидрирование, но и межмолекулярное сшивание и иные процессы. Дополнительно уменьшается подверженность материала плавлению и улетучивание углеродных атомов. Карбонизация (в высокотемпературной фазе) сопровождается газификацией и уходом всех посторонних атомов.

Прогретые до 200 — 300 градусов в присутствии воздуха волокна ПАН чернеют.

Последующая их карбонизация проводится в окружении азота при 1000 — 1500 градусах. Оптимальный уровень прогрева, по мнению ряда технологов, составляет 1200 — 1400 градусов. Высокомодульное волокно придется прогревать примерно до 2500 градусов. На предварительном этапе ПАН получает лестничную микроструктуру. За ее возникновение «отвечает» конденсация на внутри молекулярном уровне, сопровождающаяся возникновением полициклического ароматического вещества.

Чем больше возрастает температура, тем больше будет и структура циклического типа. После окончания термообработки по технологии размещение молекул либо ароматических фрагментов таково, что главные оси будут параллельны волоконной оси. Натяжение позволяет избежать падения степени ориентации. Особенности разложения ПАН при термообработке определяются концентрацией привитых мономеров. Каждый тип таких волокон определяет изначальные условия обработки.

Жидкокристаллический нефтяной пек требуется долгое время держать при температуре от 350 до 400 градусов. Такой режим приведет к конденсации полициклических молекул. Их масса повышается, и постепенно происходит слипание (с образованием сферолитов). Если нагрев не останавливается, сферолиты растут, молекулярная масса увеличивается, и итогом становится формирование неразрывной жидкокристаллической фазы. Кристаллы изредка растворимы в хинолине, но обычно как в нем, так и в пиридине они не растворяются (это зависит от нюансов технологии).

Волокна, полученные из жидкокристаллического пека с 55 — 65% жидких кристаллов, текут пластически. Прядение ведут при 350 — 400 градусах. Высокоориентированную структуру формируют первоначальным нагревом в воздушной атмосфере при 200 — 350 градусов и последующим выдерживанием в инертной среде. Волокна марки Thornel P-55 приходится прогревать до 2000 градусов, чем выше модуль упругости, тем выше должна быть температура.

Научные и инженерные работы в последнее время обращают все больше внимания на технологию с применением гидрирования. Первоначальная выработка волокон часто производится гидрированием смеси каменноугольного пека и нафталовой смолы. При этом должен присутствовать тетрагидрохинолин. Температура обработки составляет 380 — 500 градусов. Твердые примеси можно удалить за счет фильтрации и прогонки через центрифугу; после этого сгущают пеки при повышенной температуре. Для производства карбона приходится применять (в зависимости от технологии) довольно разнообразное оборудование:

- слои, распределяющие вакуум;

- насосы;

- герметизирующие жгуты;

- рабочие столы;

- ловушки;

- проводящие сетки;

- вакуумные пленки;

- препреги;

- автоклавы.

Обзор рынка

На мировом рынке лидируют такие производители углеродного волокна:

- «Торнел», «Фортафил» и «Целион» (Соединенные Штаты);

- «Графил» и «Модмор» (Англия);

- «Куреха-Лон» и «Торейка» (Япония);

- Cytec Industries;

- Hexcel;

- SGL Group;

- Toray Industries;

- Zoltek;

- Mitsubishi Rayon.

На сегодняшний день карбон производят в России:

- Челябинский завод углеродных и композиционных материалов;

- «Балаково Карбон Продакшн»;

- НПК «Химпроминжиниринг»;

- Саратовское предприятие «СНВ».

Изделия и сферы применения

Углеродное волокно применяют, чтобы получать композитную арматуру. Также распространено его использование для получения:

- двунаправленных тканей;

- тканей дизайнерской категории;

- биаксиальной и квадроаксиальной ткани;

- нетканого полотна;

- однонаправленной ленты;

- препрегов;

- наружного армирования;

- фибры;

- жгутов.

Достаточно серьезной инновацией сейчас является инфракрасный теплый пол. В этом случае материал применяют как замену традиционного металлического провода. Он может выделить в 3 раза больше тепла, вдобавок расход электроэнергии сокращается примерно на 50%. Любители моделирования сложной техники часто применяют карбоновые трубы, получаемые путем намотки. Эти изделия востребованы также производителями автомобилей и иной техники. Углеволокно часто применяют, к примеру, для ручного тормоза. Также на основе этого материала получают:

- детали для авиационных моделей;

- целиковые капоты;

- велосипеды;

- части для тюнинга автомобилей и мотоциклов.

Панели из углеткани на 18% жестче алюминия и на 14% больше, чем у конструкционной стали. Рукава на базе этого материала нужны, чтобы получать трубы и трубки изменяемого сечения, спиральные изделия различного профиля. Их применяют также для производства и для ремонта клюшек. Стоит еще указать на его использование при выпуске особо прочных чехлов для смартфонов и иных гаджетов. Такие изделия обычно имеют премиальный характер и имеют повышенные декоративные качества.

Что касается дисперсного порошка графитового типа, то он нужен:

- при получении электропроводящих покрытий;

- при выпуске клея различных типов;

- при усилении пресс-форм и некоторых иных деталей.

Шпатлевка с углеволокном по целому ряду параметров лучше традиционной шпаклевки. Подобное сочетание ценится многими специалистами за пластичность, механическую крепость. Состав подходит для прикрытия глубоких дефектов. Стержни или прутки из карбона прочны, легки и служат долго. Такой материал нужен для:

- авиации;

- ракетной отрасли;

- выпуска спортивного инвентаря.

При помощи пиролиза солей карбоновых кислот можно получать кетоны и альдегиды. Отличные тепловые качества углеволокна позволяют использовать его в обогревателях и электро-грелках. Такие нагреватели:

- экономичны;

- надежны;

- отличаются внушительным КПД;

- не распространяют опасные излучения;

- сравнительно компактны;

- отлично автоматизированы;

- эксплуатируются без лишних проблем;

- не распространяют посторонних шумов.

Углерод-углеродные композиты используют при выпуске:

- подставок под тигли;

- конических деталей для вакуумных плавильных печей;

- трубчатых деталей для них же.

Из дополнительных сфер применения можно назвать:

- самодельные ножи;

- использование для лепесткового клапана на двигателях;

- использование в строительстве.

Современные строители давно применяют этот материал не только для наружного армирования. Он нужен еще для упрочнения каменных домов и бассейнов. Оклеечный армирующий слой восстанавливает качества опор и балок в мостах. Также его используют при создании септиков и обрамлении естественных, искусственных водоемов, при работе с кессоном и силосной ямой.

Еще можно отремонтировать рукояти инструментов, починить трубы, исправить ножки мебели, шланги, ручки, корпуса техники, подоконники и окна ПВХ.

В следующем видео вас ждет дополнительная информация о производстве углеродного волокна.

Карбон — что это такое

Что такое углепластик

Углепластик — это композиционный многослойный материал, представляющий собой полотно из углеродных волокон в оболочке из термореактивных полимерных (чаще эпоксидных) смол, Carbon-fiber-reinforced polymer .

Международное наименование Carbon — это углерод, из которого и получаются карбоновые волокна carbon fiber.

Но в настоящее время к карбонам относят все композитные материалы, в которых несущей основой являются углеродные волокна, а вот связующее может быть разным. Карбон и углепластик объединились в один термин, привнеся путаницу в головы потребителей. То есть карбон или углепластик — это одно и то же.

Это инновационный материал, высокая стоимость которого обусловлена трудоемким технологическим процессом и большой долей ручного труда при этом. По мере совершенствования и автоматизации процессов изготовления цена карбона будет снижаться. Для примера: стоимость 1 кг стали — менее 1 доллара, 1 кг карбона европейского производства стоит около 20 долларов. Удешевление возможно только за счет полной автоматизации процесса и сокращения времени его производства.

Применение карбона

Изначально карбон был разработан для спортивного автомобилестроения и космической техники, но благодаря своим отличным эксплуатационным свойствам, таким как малый вес и высокая прочность, получил широкое распространение и в других отраслях промышленности:

- в самолетостроении,

- для спортивного инвентаря: клюшек, шлемов, велосипедов.

- удочек,

- медицинской техники и др.

Гибкость углеродного полотна, возможность его удобного раскроя и резки, последующей пропитки эпоксидной смолой позволяют формовать карбоновые изделия любой формы и размеров, в том числе и самостоятельно. Полученные заготовки можно шлифовать, полировать, красить и наносить флексопечать.

Технические характеристики и свойства карбона

Популярность углепластика объясняется его уникальными эксплуатационными характеристиками, которые получаются в результате сочетания в одном композите совершенно разных по своим свойствам материалов — углеродного полотна в качестве несущей основы и эпоксидных компаундов в качестве связующего.

Армирующий элемент, общий для всех видов углепластика — углеродные волокна толщиной 0,005-0,010 мм, которые прекрасно работают на растяжение, но имеют низкую прочность на изгиб, то есть они анизотропны, прочны только в одном направлении, поэтому их использование оправдано только в виде полотна.

Дополнительно армирование может проводиться каучуком, придающим серый оттенок карбону.

Карбон или углепластик характеризуются высокой прочностью, износостойкостью, жёсткостью и малой, по сравнению со сталью, массой. Его плотность — от 1450 кг/м³ до 2000 кг/м³. Технические характеристики углеволокна можно посмотреть в с равнительной таблице плотности, температуры плавления и прочностных характеристик.

Еще один элемент, используемый для армирования вместе с углеродными нитями — кевлар . Это те самые желтые нити, которые можно видеть в некоторых разновидностях углепластика. Некоторые недобросовестные производители выдают за кевлар цветное стекловолокно, окрашенные волокна вискозы, полиэтилена, адгезия которых со смолами гораздо хуже, чем у углепластика, да и прочность на разрыв в разы меньше.

Кевлар—это американская торговая марка класса полимеров арамидов, родственных полиамидам, лавсанам. Это название уже стало нарицательным для всех волокон этого класса. Армирование повышает сопротивление изгибающим нагрузкам, поэтому его широко используют в комбинации с углепластиком.

Как делают карбоновые нити

Волокна, состоящие из тончайших нитей углерода, получают термической обработкой на воздухе, то есть окислением, полимерных или органических нитей (полиакрилонитрильных, фенольных, лигниновых, вискозных) при температуре 250 °C в течение 24 часов, то есть практически их обугливанием. Вот так выглядит под микроскопом углеродная нить после обугливания.

После окисления проходит карбонизация — нагрев волокна в среде азота или аргона при температурах от 800 до 1500 °C для выстраивания структур, подобных молекулам графита.

Затем проводится графитизация (насыщение углеродом) в этой же среде при температуре 1300-3000 °C. Этот процесс может повторяться несколько раз, очищая графитовое волокно от азота, повышая концентрацию углерода и делая его прочнее. Чем выше температура, тем прочнее получается волокно. Этой обработкой концентрация углерода в волокне увеличивается до 99%.

Виды волокон карбона. Полотно

Волокна могут быть короткими, резаными, их называют «штапелированными», а могут быть непрерывные нити на бобинах.  Это могут быть жгуты, пряжа, ровинг, которые затем используются для изготовления тканого и нетканого полотна и лент. Иногда волокна укладываются в полимерную матрицу без переплетения (UD).

Это могут быть жгуты, пряжа, ровинг, которые затем используются для изготовления тканого и нетканого полотна и лент. Иногда волокна укладываются в полимерную матрицу без переплетения (UD).

Так как волокна отлично работают на растяжение, но плохо на изгиб и сжатие, то идеальным вариантом использования углеволокна является применение его в виде полотна Carbon Fabric.

Оно получается различными видами плетения: елочкой, рогожкой и пр., имеющими международные названия Plain, Twill, Satin. Иногда волокна просто перехвачены поперек крупными стежками до заливки смолой. Правильный выбор полотна для углепластика по техническим характеристикам волокна и виду плетения очень важен для получения качественного карбона.

В качестве несущей основы чаще всего используются эпоксидные смолы, в которых полотно укладывается послойно, со сменой направления плетения, для равномерного распределения механических свойств ориентированных волокон. Чаще всего в 1 мм толщины листа карбона содержится 3-4 слоя.

Достоинства и недостатки карбона

Более высокая цена карбона по сравнению со стеклопластиком и стекловолокном объясняется более сложной, энергоемкой многоэтапной технологией, дорогими смолами и более дорогостоящим оборудованием (автоклав). Но и прочность с эластичностью при этом получаются выше наряду со множеством других неоспоримых достоинств:

- легче стали на 40%, легче алюминия на 20% (1,7 г/см3 — 2,8 г/см3 — 7,8 г/см3),

- карбон из углерода и кевлара немного тяжелее, чем из углерода и резины, но намного прочнее, а при ударах трескается, крошится, но не рассыпается на осколки,

- высокая термостойкость: карбон сохраняет форму и свойства до температуры 2000 ○С.

- обладает хорошими виброгасящими свойствами и теплоемкостью,

- коррозионная стойкость,

- высокий предел прочности на разрыв и высокий предел упругости,

- эстетичность и декоративность.

Но по сравнению с металлическими и деталями из стекловолокна карбоновые детали имеют недостатки:

- чувствительность к точечным ударам,

- сложность реставрации при сколах и царапинах,

- выцветание, выгорание под воздействием солнечных лучей, для защиты покрывают лаком или эмалью,

- длительный процесс изготовления,

- в местах контакта с металлом начинается коррозия металла, поэтому в таких местах закрепляют вставки из стекловолокна,

- сложность утилизации и повторного использования.

Как делают карбон

Существуют следующие основные методы изготовления изделий из углеткани.

1. Прессование или «мокрый» способ

Полотно выкладывается в форму и пропитывается эпоксидной или полиэфирной смолой. Излишки смолы удаляются или вакуумформованием, или давлением. Изделие извлекается после полимеризации смолы. Этот процесс может проходить как естественным путем, так и при нагреве. Как правило, в результате такого процесса получается листовой углепластик.

2. Формование

Изготавливается модель изделия (матрица) из гипса, алебастра, монтажной пены, на которую выкладывается пропитанная смолой ткань. При прокатке валиками композит уплотняется и удаляются излишки воздуха. Затем проводится либо ускоренная полимеризация и отверждение в печи, либо естественная. Этот способ называют «сухим» и изделия из него прочнее и легче, чем изготовленные «мокрым» способом. Поверхность изделия, изготовленного «сухим» способом, ребристая (если его не покрывали лаком).

К этой же категории можно отнести формование из листовых заготовок — метод препрегов.

Смолы по своей способности полимеризоваться при повышении температуры разделяются на «холодные» и «горячие». Последние используют в технологии препрегов, когда изготавливают полуфабрикаты в виде нескольких слоев углеткани с нанесенной смолой. Они в зависимости от марки смолы могут храниться до нескольких недель в неполимеризованном состоянии, прослоенные полиэтиленовой пленкой и пропущенные между валками для удаления пузырьков воздуха и лишней смолы. Иногда препреги хранят в холодильных камерах. Перед формованием изделия заготовку разогревают, и смола опять становится жидкой.

3. Намотка

Нить, ленту, ткань наматывают на цилиндрическую заготовку для изготовления карбоновых труб. Кистью или валиком наносят послойно смолу и сушат преимущественно в печи.

Во всех случаях поверхность нанесения смазывается разделительными смазками для простого снятия получившегося изделия после застывания.

Можно ли сделать углепластик своими руками

Изделия на основе углеволокна можно формовать и самим, что уже давно и успешно применяется при ремонте велосипедов, спортивного инвентаря, тюнинге автомобилей. Возможность экспериментировать с наполнителями для смолы, со степенью ее прозрачности предоставляет широкое поле для творчества любителям автотюнинга карбоном. Подробнее основные методы изготовлении деталей из карбона описаны здесь .

Изделия на основе углеволокна можно формовать и самим, что уже давно и успешно применяется при ремонте велосипедов, спортивного инвентаря, тюнинге автомобилей. Возможность экспериментировать с наполнителями для смолы, со степенью ее прозрачности предоставляет широкое поле для творчества любителям автотюнинга карбоном. Подробнее основные методы изготовлении деталей из карбона описаны здесь .

Где брать углеткань

Тайвань, Китай, Россия. Но в России это относится к «конструкционным тканям повышенной прочности на основе углеволокна». Если найдете выход на предприятие, то вам очень повезло. Много компаний предлагают готовые наборы для отделки автомобилей и мотоциклов карбоном «Сделай сам», включающих фрагменты углеткани и смолу.

70% мирового рынка углеткани производят тайваньские и японские крупные бренды: Mitsubishi, TORAY, TOHO, CYTEC, Zoltec и пр.

Надеемся, вы нашли исчерпывающий ответ на вопрос «Что такое карбон»?

Углеродное волокно

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 3 до 15 микрон, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью.

Содержание

История

Впервые получение и применение углеродных волокон (УВ) (точнее, нитей) было предложено и запатентовано известным американским изобретателем — Томасом Эдисоном — в 1880 г. в качестве нитей накаливания в электрических лампах. Эти волокна получались в результате пиролиза хлопкового или вискозного волокна и отличались хрупкостью и высокой пористостью и впоследствии были заменены вольфрамовыми нитями. В течение последующих 20 лет он же предложил получать углеродные и графитированные волокна на основе различных природных волокон.

Вторично интерес к углеродным волокнам появился в середине XX в., когда велись поиски материалов, пригодных для использования в качестве компонентов композитов для изготовления ракетных двигателей. УВ по своим качествам оказались одними из наиболее подходящих для такой роли армирующими материалами, поскольку они обладают высокой термостойкостью, хорошими теплоизоляционными свойствами, коррозионной стойкостью к воздействию газовых и жидких сред, высокими удельными прочностью и жесткостью.

В 1958 г. в США были получены УВ на основе вискозных волокон. При изготовлении углеродных волокон нового поколения применялась ступенчатая высокотемпературная обработка гидратцеллюлозных (ГТЦ) волокон (900 °C, 2500 °C), что позволило достичь значений предела прочности при растяжении 330—1030 МПа и модуля упругости 40 ГПа. Несколько позднее (в 1960 г.) была предложена технология производства коротких монокристаллических волокон («усов») графита с прочностью 20 ГПа и модулем упругости 690 ГПа. «Усы» выращивались в электрической дуге при температуре 3600 °C и давлении 0,27 МПа (2,7 атм). Совершенствованию этой технологии уделялось много времени и внимания на протяжении ряда лет, однако в настоящее время она применяется редко ввиду своей высокой стоимости по сравнению с другими методами получения углеродных волокон.

Почти в то же время в СССР и несколько позже, в 1961 г., в Японии были получены УВ на основе полиакрилонитрильных (ПАН) волокон. Характеристики первых углеродных волокон на основе ПАН были невысоки, но постепенно технология совершенствовалась и уже через 10 лет (к 1970 г.) были получены углеродные волокна на основе ПАН-волокон с пределом прочности 2070 МПа и модулем упругости 480 ГПа. Тогда же была показана возможность получения углеродных волокон по этой технологии с еще более высокими механическими характеристиками: модулем упругости до 800 ГПа и пределом прочности более 3 ГПа. УВ на основе нефтяных пеков были получены в 1970 г. также в Японии.

Получение

УВ обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Температурная обработка состоит из нескольких этапов. Первый из них представляет собой окисление исходного (полиакрилонитрильного, вискозного) волокна на воздухе при температуре 250 °C в течение 24 часов. В результате окисления образуются лестничные структуры, представленные на рис. 1. После окисления следует стадия карбонизации — нагрева волокна в среде азота или аргона при температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур. Процесс термической обработки заканчивается графитизацией при температуре 1600-3000 °C, которая также проходит в инертной среде. В результате графитизации количество углерода в волокне доводится до 99 %. Помимо обычных органических волокон (чаще всего вискозных и полиакрилонитрильных), для получения УВ могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков.

Дополнительная переработка УВ

Углеродные волокна могут выпускаться в разнообразном виде: штапелированные (резаные, короткие) нити, непрерывные нити, тканые и нетканые материалы. Наиболее распространенный вид продукции — жгуты, пряжа, ровинг, нетканые холсты. Изготовление всех видов текстильной продукции производится по обычным технологиям, так же как для других видов волокон. Вид текстильной продукции определяется предполагаемым способом использования УВ в композиционном материале, точно так же, как и сам метод получения композита. Основные методы получения композитов, армированных углеродными волокнами, являются обычными для волокнистых материалов: выкладка, литье под давлением, пултрузия и другие. В настоящее время выпускается ряд видов УВ и УВМ, основные из которых перечислены ниже.

- На основе вискозных нитей и волокон:

- нити, ленты, ткани — Урал®;

- нетканый материал — Карбопон®;

- активированные сорбирующие ткани — Бусофит®,САУТ-1С, АУТ-М;

- активированные сорбирующие нетканые материалы — Карбопон-Актив®.

- На основе вискозных штапельных волокон:

- волокна и нетканые материалы: карбонизованые — Углен® (технология восстановлена на Светлогорском ПО «Химволокно») и графитированые — Грален®;

- На основе ПАН-нитей и жгутов:

- ленты и ткани — ЛУ®, УКН®, Кулон®, Элур®, ITECWRAP®.

- активированные сорбирующие волокна и нетканые материалы — Актилен®, Ликрон®;

- дисперсный порошок из размолотых волокон — Ваулен®, АУТ-МИ (для медицинских целей).

- На основе ПАН-волокон:

- Волокна и нетканые материалы: карбонизованные — Эвлон® и графитированные — Конкор®.

Выпускают УВ и за рубежом: в США — Торнел®, Целион®, Фортафил®; в Великобритании — Модмор®, Графил®; в Японии — Торейка®, Куреха-лон® и т. д. [1]

До 2007 г. в СНГ углеродные волокна производились на двух предприятиях: «Аргон» (г. Балаково, Россия) — производство на основе ПАН (полиакрилонитрила) и РУП «Светлогорское ПО Химволокно» [2] — производство на основе вискозы. Оба предприятия обладают собственными мощностями по производству прекурсора. Предприятие в Беларуси — крупнейший мировой производитель углеволокна из вискозы [3] . Существовавшие во времена СССР в г. Бровары (под Киевом, Украина), г. Запорожье (Украина) г. С.-Петербурге (НПО «Химволокно»), г. Шуе (Россия) утрачены.

В настоящее время в России углеволокнистые материалы производятся ОАО “НПК «Химпроминжиниринг» (входит в структуру Росатома) [4] , ФГУП НИИграфит [5] , НПЦ «УВИКОМ» [6] , ООО “НИИ ВСУ “ИНТЕР/ТЭК” [7] .

Свойства

УВ имеют исключительно высокую теплостойкость: при тепловом воздействии вплоть до 1600—2000 °С в отсутствии кислорода механические показатели волокна не изменяются. Это предопределяет возможность применения УВ в качестве тепловых экранов и теплоизоляционного материала в высокотемпературной технике. На основе УВ изготавливают углерод-углеродные композиты, которые отличаются высокой абляционной стойкостью. УВ устойчивы к агрессивным химическим средам, однако окисляются при нагревании в присутствии кислорода. Их предельная температура эксплуатации в воздушной среде составляет 300—350°С. Нанесение на УВ тонкого слоя карбидов, в частности SiC, или нитрида бора позволяет в значительной мере устранить этот недостаток. Благодаря высокой химической стойкости УВ применяют для фильтрации агрессивных сред, очистки газов, изготовления защитных костюмов и др. Изменяя условия термообработки, можно получить УВ с различными электрофизическими свойствами (удельное объёмное электрическое сопротивление от 2·10 −3 до 10 6 ом/см) и использовать их в качестве разнообразных по назначению электронагревательных элементов, для изготовления термопар и др.

Активацией УВ получают материалы с большой активной поверхностью (300—1500 м²/г), являющиеся прекрасными сорбентами. Нанесение на волокно катализаторов позволяет создавать каталитические системы с развитой поверхностью.

Обычно УВ имеют прочность порядка 0,5—1 ГПа и модуль 20—70 ГПа, а подвергнутые ориентационной вытяжке — прочность 2,5—3,5 ГПа и модуль 200—450 ГПа. Благодаря низкой плотности (1,7—1,9 г/см³) по удельному значению (отношение прочности и модуля к плотности) механических свойств лучшие УВ превосходят все известные жаростойкие волокнистые материалы. Удельная прочность УВ уступает удельной прочности стекловолокна и арамидных волокон. На основе высокопрочных и высокомодульных УВ с использованием полимерных связующих получают конструкционные углеродопласты. Разработаны композиционные материалы на основе УВ и керамических связующих, УВ и углеродной матрицы, а также УВ и металлов, способные выдерживать более жесткие температурные воздействия, чем обычные пластики.

Применение

УВ применяют для армирования композиционных, теплозащитных, хемостойких в качестве наполнителей в различных видах углепластиков. Наиболее емкий рынок для УВ в настоящее время — производство первичных и вторичных структур в самолетах различных производителей, в том числе таких компаний как «Боинг» и «Эрбас» (до 30 тонн на одно изделие). По причине резко возросшего спроса в 2004—2006 гг. на рынке наблюдался большой дефицит волокна, что привело к его резкому подорожанию.

Из УВМ изготавливают электроды, термопары, экраны, поглощающие электромагнитное излучение, изделия для электро- и радиотехники. На основе УВ получают жесткие и гибкие электронагреватели, в том числе ставшие популярными т. н. «карбоновые нагреватели», обогреваемую одежду и обувь. Углеродный войлок — единственно возможная термоизоляция в вакуумных печах, работающих при температуре 1100 °C и выше. Благодаря химической инертности углеволокнистые материалы используют в качестве фильтрующих слоев для очистки агрессивных жидкостей и газов от дисперсных примесей, а также в качестве уплотнителей и сальниковых набивок. УВА и углеволокнистые ионообменники служат для очистки воздуха, а также технологических газов и жидкостей, выделения из последних ценных компонентов, изготовления средств индивидуальной защиты органов дыхания. Широкое применение находят УВА (в частности, актилен) в медицине для очистки крови и других биологических жидкостей. В специальных салфетках для лечения гнойных ран, ожогов и диабетических язв — незаменима ткань АУТ-М, разработанная в начале 80-х годов и опробованная при боевых действиях в Афганистане [8] . В настоящее время широко применяются углеродные сорбирующие салфетки “Сорусал” и “Легиус”. [источник не указан 303 дня] Как лекарственное средство применяют при отравлениях (благодаря высокой способности сорбировать яды. Например препарат «Белосорб», или АУТ-МИ на основе светлогорского сорбента), как носители лекарственных и биологически активных веществ. УВ катализаторы используют в высокотемпературных процессах неорганических и органических синтеза, а также для окисления содержащихся в газах примесей (СО до CO2, SO2 до SO3 и др.). Широко применяется при изготовлении деталей кузова в автоспорте, а также в производстве спортивного инвентаря (клюшки, вёсла, лыжи, велосипедные запчасти, обувь ) и т. д.